ГОСТ 30762-2001

МЕЖГОСУДАРСТВЕННЫЙ стандарт

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ

Методы

измерений геометрических размеров,

дефектов формы и поверхностей

МЕЖГОСУДАРСТВЕННЫЙ совет

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН ОАО «Санкт-Петербургский институт огнеупоров» (ОАО «СпбИО»), Межгосударственным техническим комитетом по стандартизации МТК 9 «Огнеупоры»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 20 от 1 ноября 2001 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование

национального органа |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосслужба «Туркменстандартлары» |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 В настоящем стандарте учтены требования международных стандартов ИСО 12678-1-96 «Изделия огнеупорные. Измерение размеров и поверхностных дефектов огнеупорных кирпичей. Часть 1. Размеры и соответствие чертежам» и ИСО 12678-2-96 «Изделия огнеупорные. Измерение размеров и поверхностных дефектов огнеупорных кирпичей. Часть 2. Дефекты углов, ребер и другие поверхностные дефекты»

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 14 марта 2002 г. № 97-ст межгосударственный стандарт ГОСТ 30762-2001 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 сентября 2002 г.

5 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ГОСТ 30762-2001

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ Методы измерений геометрических

размеров, Refractory products. Methods of

measuring geometrical dimensions, |

Дата введения 2002-09-01

1 Область применения

Настоящий стандарт устанавливает методы измерений геометрических размеров, дефектов формы (разнотолщинности, скошенности, косоугольности, кривизны, овальности) и дефектов поверхностей (отбитости угла и ребра, размеров выплавки, впадины, раковины, трещины, посечки, участков без глазури и с выгоранием графита, выступа и остатка прибыли) огнеупорных изделий.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.4.026-76* Система стандартов безопасности труда. Цвета сигнальные и знаки безопасности

___________

* На территории Российской Федерации действует ГОСТ Р 12.4.026-2001.

ГОСТ 162-90 Штангенглубиномеры. Технические условия

ГОСТ 164-90 Штангенрейсмасы. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 2310-77 Молотки слесарные стальные. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 8179-98 (ИСО 5022-79) Изделия огнеупорные. Отбор образцов и приемочные испытания

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 15136-78 Изделия огнеупорные. Метод измерения глубины отбитости углов и ребер

ГОСТ 20010-93 Перчатки резиновые технические. Технические условия

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 28833-90 Дефекты огнеупорных изделий. Термины и определения

СТ СЭВ 543-77 Числа. Правила записи и округления

(Измененная редакция, Изм. № 1).

3 Определения

В настоящем стандарте применяют термины по ГОСТ 28833*, а также следующие термины с соответствующими определениями:

__________

* На территории Российской Федерации действуют ГОСТ 28833-90 и ГОСТ Р 51262.2-99.

(Измененная редакция, Изм. № 1).

3.1 выступ: Дефект в виде возвышающегося над поверхностью огнеупорного изделия участка, образовавшегося в результате формования или обжига.

3.2 плашка: Поверхность изделия, ограниченная двумя наибольшими размерами.

3.3 торцовая поверхность: Поверхность изделия, ограниченная двумя наименьшими размерами.

3.4 ребровая поверхность: Поверхность изделия, ограниченная наибольшим и наименьшим размерами.

3.5 скошенность: Дефект огнеупорного изделия в форме тела вращения или призматической формы в виде отклонения угла между торцовой поверхностью и горизонтальной осью изделия от прямого угла.

(Измененная редакция, Изм. № 1).

4 Средства измерений и вспомогательные устройства

4.1 В настоящем стандарте применяют следующие средства измерений и вспомогательные устройства:

4.1.1 Металлическая измерительная линейка по ГОСТ 427 с ценой деления шкалы 1 мм и диапазоном измерений: 0 - 150 мм; 0 - 300 мм; 0 - 500 мм; 0 - 1000 мм.

4.1.2 Металлическая измерительная рулетка по ГОСТ 7502 с ценой деления шкалы 1 мм и диапазоном измерений 0 - 2000 мм.

4.1.3 Штангенциркуль по ГОСТ 166 ШЦ типа I или II с ценой деления шкалы 1 мм, значением отсчета по нониусу 0,1 мм и диапазоном измерений: 0 - 160 мм; 0 - 400 мм.

4.1.1 - 4.1.3 (Новая редакция, Изм. № 1).

4.1.3а Штангенглубиномер по ГОСТ 162 типа ШГ с ценой деления шкалы 1 мм, значением отсчета по нониусу 0,10 мм и диапазоном измерений: 0 - 300 мм; 0 - 400 мм; 0 - 630 мм.

4.1.3б Штангенрейсмас по ГОСТ 164 типа ШР с ценой деления шкалы 1 мм и значением отсчета по нониусу 0,10 мм и диапазоном измерений 0 - 630 мм»;

4.1.3а, 4.1.3б (Введены дополнительно, Изм. № 1).

4.1.4 Щуп - по [1]. Основные требования, предъявляемые к комплектности щупов, - в соответствии с приложением А»;

(Новая редакция, Изм. № 1).

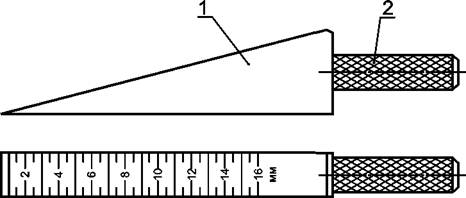

4.1.5 Клин для контроля зазоров (рисунок 1) диапазоном измерений от 1 до 16 мм и ценой деления 0,5 мм по [2].

1 - клин; 2 - ручка

Рисунок 1 - Общий вид клина для контроля зазоров

Примечание - Отметка шкалы на клине соответствует толщине клина, т. е. расстоянию от отметки до нижней поверхности клина.

4.1.6 Измерительная лупа типа ЛИ по ГОСТ 25706.

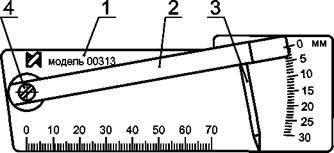

4.1.7 Приспособление для контроля глубин и диаметров поверхностных дефектов (рисунок 2) по [3].

1 - основание; 2 - планка; 3 - измерительный стержень; 4 - ось

Рисунок 2 - Общий вид приспособления для контроля глубины и диаметра поверхностных дефектов

4.1.8 Поверочная стальная линейка по ГОСТ 8026.

4.1.9 Поверочная плита по ГОСТ 10905.

(Измененная редакция, Изм. № 1).

4.1.10 Поверочные слесарные угольники типов УП или УШ по ГОСТ 3749. Размеры угольника - в соответствии с приложением А.

(Измененная редакция, Изм. № 1).

4.1.11 Металлический шаблон (например, стакан-шаблон, пробка-шаблон, щуп-шаблон и др.).

(Новая редакция, Изм. № 1).

4.1.12 Стальной слесарный молоток массой головки 100 г по ГОСТ 2310.

4.2 Допускается применять другие средства измерений и вспомогательные устройства, обеспечивающие требуемую точность измерений.

5 Условия проведения измерений

При проведении измерений следует соблюдать условия, приведенные в таблице 1.

Таблица 1

|

Температура окружающего воздуха, °С |

Относительная влажность воздуха, % |

|

|

Рулетка металлическая измерительная |

От минус 40 до плюс 50 |

Не более 98 |

|

Угольник поверочный слесарный |

От минус 40 до плюс 50 |

Не более 98 |

|

Штангенциркуль |

От плюс 10 до плюс 40 |

Не более 80 |

|

Штангенглубиномер |

То же |

То же |

|

Штангенрейсмас |

« |

« |

|

Измерительная лупа |

От минус 45 до плюс 45 |

Не нормируется |

|

Клин для контроля зазоров |

То же |

Не более 98 |

|

Приспособление для контроля глубин и диаметров поверхностных дефектов |

« |

То же |

|

Примечания 1 Для остальных средств измерений и вспомогательных устройств условия проведения измерений не нормируются. 2 При использовании средств измерений и вспомогательных устройств, не указанных в разделе 4, условия проведения измерений - в соответствии с требованиями паспорта на применяемые средства измерений и вспомогательные устройства. |

||

Радел 5 (Новая редакция, Изм. № 1).

6 Требования безопасности

6.1 Обезжиривание средств измерений и вспомогательных устройств проводят бензином в условиях, обеспечивающих безопасность обслуживающего персонала. При этом следует соблюдать правила пожарной безопасности, установленные для работы с легковоспламеняющимися жидкостями, к которым относится бензин.

6.1.1 В помещении, где проводят обезжиривание бензином средств измерений и вспомогательных устройств, должны быть предупредительные знаки и сигнальные цвета по ГОСТ 12.4.026, например: «Запрещается пользоваться открытым огнем», «Запрещается курить», «Запрещается пользоваться электронагревательными приборами».

Обезжиривание проводят в технических резиновых перчатках типа 2 по ГОСТ 20010.

7 Подготовка к проведению измерений

7.1 Отбор изделий для проверки геометрических размеров и внешнего вида проводят в соответствии с планами контроля по ГОСТ 8179 и нормативными документами на конкретную группу изделий.

7.1.1 Перед проведением измерений все грани изделий, отобранных по 7.1, очищают, при необходимости, от заусенцев, пузырей и налипших частиц огнеупорного материала. Очистку проводят трением одного изделия о другое или соскабливанием.

Проверяют наличие оплавленных пятен, образовавшихся за счет плавления различных примесей, для выявления под ними выплавок. По пятнам проводят двух- или трехразовое постукивание плоской стороной стального молотка.

Все выявленные таким способом выплавки измеряют в соответствии с 8.9.

7.2 Порядок подготовки к работе измерительной металлической линейки не регламентируется, измерительной металлической рулетки - по ГОСТ 7502, остальных средств измерений и вспомогательных устройств - в соответствии с требованиями паспорта.

Средства измерений и вспомогательные устройства должны быть поверены в соответствии с [4] или откалиброваны в соответствии с [5]».

7.2 (Новая редакция, Изм. № 1).

8 Проведение измерений

8.1 Измерение геометрических размеров

8.1.1 Измерение геометрических размеров изделий выполняют при помощи средств измерений и вспомогательных устройств, приведенных в разделе 4, и результат измерений выражают в миллиметрах.

Выбор средств измерений - в зависимости от требуемой точности результатов измерений.

Например, геометрические размеры изделий, указанные в миллиметрах с точностью до первого значащего числа после запятой, а также

геометрические размеры с аналогичными значениями предельных отклонений (в том числе менее 1 мм) измеряют штангенциркулем.

Правила обработки результатов измерений геометрических размеров приведены в разделе 9.

8.1.2 Геометрические размеры прямоугольных и клиновых изделий измеряют два раза: по одному измерению на двух параллельных поверхностях ориентировочно посередине каждой поверхности с отклонением; ±10 мм от продольной ил и поперечной осевой линии или ориентировочно на расстоянии около 10 мм от соответствующих ребер.

Измерение геометрического размера, совпадающего с направлением; прессования, рекомендуется выполнять более двух раз.

Примеры измерений геометрических размеров прямоугольных и клиновых огнеупорных изделий приведены в приложении Б.

8.1.3 Геометрические размеры изделий в форме тела вращения (цилиндрической и конической формы) измеряют следующим образом:

- высоту изделий конической формы со сквозным отверстием или без него измеряют два раза по разные стороны оси симметрии или во взаимно перпендикулярных направлениях; цилиндрической формы - два раза вдоль образующей изделия по разные стороны оси симметрии или во взаимно перпендикулярных направлениях;

- внутренние и наружные диаметры изделий измеряют на торцовых поверхностях или в местах, указанных на рисунке, в двух взаимно перпендикулярных направлениях, причем наружные диаметры - по двум точкам на окружности (внешней кромке контролируемой торцовой поверхности), максимально удаленным друг от друга.

При возникновении разногласий по значениям наружных диаметров измерения выполняют не менее четырех раз во взаимно перпендикулярных направлениях.

Примеры измерений геометрических размеров огнеупорных изделий в форме тела вращения приведены в приложении В.

8.1.4 Геометрические размеры блочных изделий измеряют два раза: по одному измерению на двух параллельных поверхностях ориентировочно посередине каждой поверхности с отклонением ±10 мм от продольной или поперечной осевой линии или ориентировочно на расстоянии около 20 мм от соответствующих ребер. Измерение геометрического размера, совпадающего с направлением прессования, рекомендуется выполнять более двух раз.

8.1.5 Геометрические размеры изделий другой конфигурации измеряют один раз ориентировочно посередине соответствующей поверхности отклонением от середины ±10 мм или по соответствующему ребру, или в месте, указанном на чертеже.

8.1.6 Допускается в нормативном документе на изделия или договоре на поставку устанавливать другой порядок и места измерений геометрических размеров.

8.1 (Новая редакция, Изм. № 1).

8.2 Измерение разнотолщинности

Разнотолщинность изделия в форме многогранника выражают в миллиметрах и измеряют:

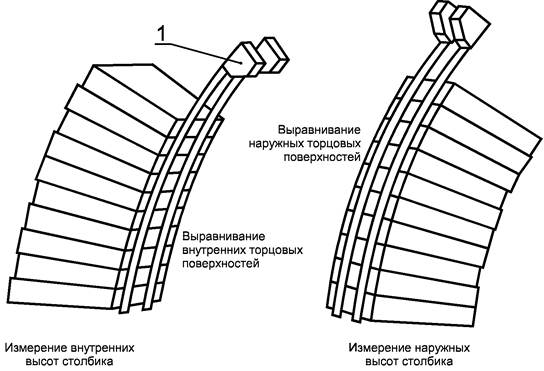

- на устойчивом столбике из десяти изделий, уложенных друг на друга, как изображено на рисунке 3. Допускается проводить измерения на столбике из пяти изделий;

- на одном изделии.

1 - рулетка или металлическая линейка

Рисунок 3 - Пример измерения разнотолщинности

Торцовые грани изделий в столбике выравнивают по измеряемым граням и с помощью рулетки или металлической линейки проводят по два измерения высоты столбика по внутренним и наружным торцовым поверхностям.

Измерения проводят ориентировочно на расстоянии 10 мм от ребер.

Разнотолщинность одного изделия в столбике из десяти (пяти) изделий равна разности наружной и внутренней высот, отнесенной к числу изделий в столбике.

Разнотолщинность одного изделия равна разности наружной и внутренней высот торцовых плоскостей, измеренных аналогично столбику.

При этом каждое полученное значение разнотолщинности не должно превышать норму, установленную в нормативных документах.

8.3 Измерение скошенности

8.3.1 Скошенность торцовых поверхностей изделий в форме тела вращения, призматической или конической формы (в миллиметрах) измеряют по 8.3.1.1, 8.3.1.2 при помощи клина (при норме по скошенности от 1 мм и более) или щупа (при норме по скошенности менее 1 мм). Щуп выбирают из комплектов (приложение А) следующим образом: при норме по скошенности от 0,1 до 0,5 мм используют щуп толщиной, превышающей норму на 0,05 мм, а при норме от 0,5 до 1 мм используют щуп толщиной, превышающей норму на 0,10 мм.

Допускается использовать калиброванный щуп-шаблон шириной 10 мм и толщиной, превышающей норму на 0,10 мм.

Поверочный слесарный угольник выбирают по приложению А в зависимости от размеров изделия (например для стопорных трубок высотой в пределах 270 - 300 мм и диаметром торцовой поверхности в пределах 100 - 200 мм предпочтительно использовать угольник с высотой измерительной стороны Н = 250 мм и длиной опорной стороны L = 160 мм).

8.3.2 Скошенность (размер максимального зазора между торцовой поверхностью изделия и внутренней поверхностью поверочного слесарного угольника или рамкой штангенрейсмаса) определяют по показанию клина относительно вертикальной грани угольника (8.3.1.1) или вертикальной грани рамки штангенрейсмаса (8.3.1.2). Щуп (щуп-шаблон) при использовании по 8.3.1 не должен входить в зазор.

Выполняют два измерения во взаимно перпендикулярных направлениях.

8.4 Измерение косоугольности

8.4.1 Косоугольность изделий (в миллиметрах) измеряют при помощи клина (при норме по косоугольности от 1 мм и более), щупа (при норме по косоугольности менее 1 мм) или калиброванного щупа-шаблона с размерами по 8.3.1 и поверочного слесарного угольника.

Выполняют два измерения по поверхностям, образующим контролируемый прямой угол. Поверочный слесарный угольник плотно прикладывают измерительной поверхностью к одной из поверхностей изделия, образующей прямой угол, до соприкосновения опорной стороны угольника с ребром контролируемого прямого угла изделия и клин или щуп (щуп-шаблон) вводят в зазор между поверхностью изделия и внутренней поверхностью опорной стороны угольника.

Поверочный слесарный угольник выбирают аналогично 8.3.1.1.

Косоугольность (размер максимального зазора между контролируемой поверхностью изделия и внутренней поверхностью поверочного слесарного угольника) определяют по показанию клина относительно вертикальной грани угольника). Щуп (щуп-шаблон) при использовании по 8.3.1 не должен входить в зазор.

8.4.2 Допускается измерять косоугольность металлической линейкой двух диагоналей на каждой противоположной поверхности изделия.

8.5 Измерение кривизны

8.5.1 Кривизну (в миллиметрах) измеряют по 8.5.1.1 и 8.5.1.2 с использованием клина (при норме по кривизне в пределах от 1 до 16 мм), щупа (при норме по кривизне менее 1 мм) или калиброванного щупа-шаблона с размерами по 8.3.1.

Выполняют одно измерение.

Выполняют не менее двух измерений при различных положениях линейки на поверхности изделия (в том числе, по диагоналям изделия).

8.5.2 Кривизну изделий цилиндрической формы измеряют аналогично 8.5.1 с использованием калиброванного щупа-шаблона шириной 10 мм и толщиной, превышающей на 0,10 мм норму по кривизне. Щуп-шаблон вводят без усилия в зазор между плитой и изделием вдоль всей длины изделия, слегка прижимая изделие к плите посередине и поворачивая его вокруг своей оси. Выполняют не менее двух измерений при различных положениях изделия.

8.5.3 Кривизну (размер максимального зазора между изделием и плитой или поверочной стальной линейкой) определяют по показанию клина относительно грани изделия, перпендикулярной плите (8.5.1.1), или вертикальной грани линейки (8.5.1.2). Щуп (щуп-шаблон) не должен входить в зазор.

8.3 - 8.5 (Новая редакция, Изм. № 1).

8.6 Измерение овальности

Овальность выражают в миллиметрах и определяют по наибольшей разности взаимно перпендикулярных диаметров, которые измеряют штангенциркулем или металлической линейкой.

При необходимости овальность может быть выражена в процентах как отношение наибольшей разности взаимно перпендикулярных диаметров к номинальному диаметру.

8.7 Измерение отбитости угла

8.7.1 Отбитость угла (в миллиметрах) измеряют следующими способами:

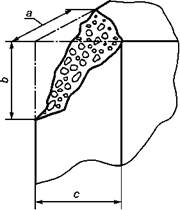

- глубину отбитости наружного угла изделий с прямыми, острыми двугранными или трехгранными углами измеряют один раз по ГОСТ 15136;

- величину отбитости угла контролируют путем измерения трех отрезков, характеризующих длины отбитых частей ребер а, b, c (рисунок 4). Последовательно прикладывают нижнюю прямоугольную поверхность клина (поверочного слесарного угольника, бруска-шаблона) к граням изделия над отбитым углом (для фиксирования одного из концов измеряемых отрезков) и от нее измеряют металлической линейкой отрезки a, b, с.

Выполняют по одному измерению каждого отрезка.

8.8 Измерение отбитости ребра или кромки

8.8.1 Отбитость ребра или кромки (изделий в форме тела вращения) (в миллиметрах) измеряют следующими способами:

а) глубину отбитости ребра изделий с прямыми, острыми двугранными или трехгранными углами и кромки изделий в форме тела вращения с прямыми и острыми углами между торцовой поверхностью и касательной к боковой поверхности измеряют один раз по ГОСТ 15136.

Длину отбитости ребра изделия измеряют один раз измерительной металлической линейкой с фиксированием точки начала отсчета нижней поверхностью клина или поверочного слесарного угольника, а длину отбитости кромки измеряют один раз по хорде, соединяющей концы отбитого участка, измерительной металлической линейкой с фиксированием точки начала отсчета нижней поверхностью клина или поверочного слесарного угольника;

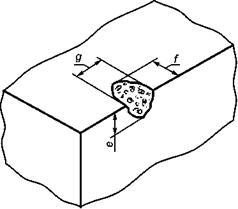

б) величину отбитости ребра контролируют путем измерения трех отрезков, характеризующих длины отбитых частей по граням е и f, а также длину отбитости вдоль ребра g (рисунок 5). Размер g измеряют измерительной металлической линейкой, а размеры e и f - при помощи клина (поверочного слесарного угольника, бруска-шаблона) и металлической линейки. Последовательно прикладывают нижнюю прямоугольную поверхность клина (угольника, бруска-шаблона) к граням изделия над отбитым ребром (для фиксирования одного из концов измеряемых отрезков) и от нее измеряют металлической линейкой соответствующие отрезки.

Выполняют по одному измерению каждого отрезка».

Рисунок 4 - Пример измерения отбитости угла

8.7, 8.8 (Новая редакция, Изм. № 1).

8.9 Измерение выплавки, впадины, раковины, участков без глазури и с выгоранием графита

8.9.1 Диаметр выплавки или раковины выражают в миллиметрах и измеряют в месте ее максимального размера с помощью металлической линейки или приспособления по 4.1.7.

Допускается измерять диаметр в месте максимального и минимального размера выплавки или раковины и рассчитывать средний диаметр выплавки или раковины Dср, мм, по формуле

|

|

(2) |

где D - максимальный диаметр, мм;

d - минимальный диаметр, мм.

Рисунок 5 - Пример измерения отбитости ребра

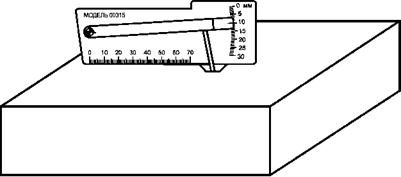

8.9.2 Глубину выплавки, впадины, раковины, участков без глазури и с выгоранием графита измеряют приспособлением по 4.1.7 в соответствии с рисунком 6.

8.10 Измерение размеров трещины (посечки)

Длину трещины (посечки) выражают в миллиметрах и измеряют металлической линейкой по прямой линии, соединяющей начало и конец трещины (посечки). Если трещина (посечка) переходит на другую поверхность, то ее длина будет равна сумме длин каждой поверхности.

Рисунок 6 - Пример измерения глубины

выплавки, впадины, раковины, участков без глазури и с выгоранием

графита

Ширину трещины (посечки) измеряют измерительной лупой, шкалу которой располагают перпендикулярно к трещине (посечке). При этом на поверхность изделия вдоль шкалы вплотную к делениям помещают полоску белой бумаги.

8.11 Измерение размеров сетки посечек

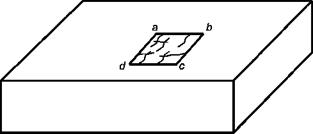

Сетку посечек выражают в квадратных миллиметрах и вычисляют как площадь прямоугольника abed, стороны которого проходят через крайние точки посечек (рисунок 7).

Рисунок 7 - Пример измерения сетки посечек

Стороны прямоугольника измеряют металлической линейкой.

8.12 Измерение высоты выступа и остатка прибыли

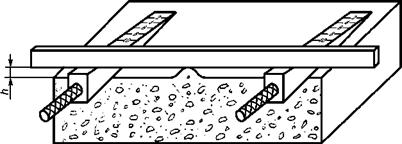

Высоту выступа и остатка прибыли h измеряют с помощью поверочной линейки и двух клиньев и выражают в миллиметрах: линейку приводят в контакт с выступом и двумя клиньями, установленными на контролируемой поверхности, до получения одинаковых показаний на клиньях (рисунок 8).

Рисунок 8 - Пример измерения высоты выступа

9 Правила обработки результатов измерений

(Измененная редакция, Изм. № 1).

9.1 За результат измерений

размеров в случае многократных (более одного) измерений принимают

среднеарифметическое значение измерений ![]() , мм, которое рассчитывают по формуле

, мм, которое рассчитывают по формуле

|

|

(3) |

где xi - единичное измерение;

п - число измерений.

При этом результат измерений считают удовлетворительным, если каждое измерение не превышает допускаемых предельных отклонений, указанных в нормативных документах на изделия.

Допускается в нормативном документе на изделия устанавливать другие правила обработки результатов для геометрических размеров c допускаемыми отклонениями менее 1 мм.

(Измененная редакция, Изм. № 1).

9.2 За результат измерений принимают:

- для разнотолщинности - среднеарифметическое значение разности между высотами столбика из десяти (пяти) изделий или одного изделия;

- для скошенности - размер максимального зазора;

- для косоугольности - размер максимального зазора или максимальную разность между двумя диагоналями поверхности изделия;

- для кривизны, высоты выступа и остатка прибыли - размер максимального зазора;

- для отбитости угла, ребра и кромки:

результат единичного измерения - при измерении глубины и длины отбитости;

результаты единичных измерений размеров каждого из трех отрезков - при измерении величины отбитости. При этом результат единичного измерения каждого отрезка должен соответствовать норме, установленной в нормативном документе на изделия;

- для размера сетки посечек - отношение площади прямоугольника, ограничивающего сетку, к площади контролируемой поверхности, выраженное в процентах.

9.3 Числовое значение результата единичного измерения геометрического размера с допускаемым отклонением должно иметь последнюю значащую цифру того же разряда, что и последняя значащая цифра отклонения.

Правила записи и округления результатов измерений - по СТ СЭВ 543.

9.2, 9.3 (Новая редакция, Изм. № 1).

10 Оформление результатов измерений

Результаты измерений оформляют записью в ведомости результатов контроля по ГОСТ 8179.

ПРИЛОЖЕНИЕ А

(обязательное)

Основные требования, предъявляемые к комплектности щупов

и размерам поверочного слесарного угольника

А 1 Основные требования, предъявляемые к комплектности щупов [2], приведены в таблице А.1.

Таблица А.1

|

Число щупов в комплекте |

||||

|

№ 1 |

№ 2 |

№ 3 |

№ 4 |

|

|

0,02 |

2 |

2 |

- |

- |

|

0,03 |

2 |

2 |

- |

- |

|

0,04 |

2 |

2 |

- |

- |

|

0,05 |

1 |

1 |

- |

- |

|

0,06 |

1 |

1 |

- |

- |

|

0,07 |

1 |

1 |

- |

- |

|

0,08 |

1 |

1 |

- |

- |

|

0,09 |

1 |

1 |

- |

- |

|

0,10 |

- |

1 |

- |

- |

|

0,15 |

- |

1 |

- |

- |

|

0,20 |

- |

1 |

- |

- |

|

0,25 |

- |

1 |

- |

- |

|

0,30 |

- |

1 |

- |

- |

|

0,35 |

- |

1 |

- |

- |

|

0,40 |

- |

1 |

- |

- |

|

0,45 |

- |

1 |

- |

- |

|

0,50 |

- |

1 |

1 |

2 |

|

0,55 |

- |

- |

1 |

- |

|

0,60 |

- |

- |

1 |

1 |

|

0,65 |

- |

- |

1 |

- |

|

0,70 |

- |

- |

1 |

1 |

|

0,75 |

- |

- |

1 |

- |

|

0,80 |

- |

- |

1 |

1 |

|

0,85 |

- |

- |

1 |

- |

|

0,90 |

- |

- |

1 |

1 |

|

0,95 |

- |

- |

1 |

- |

|

1,00 |

- |

- |

1 |

1 |

А.2 Размеры поверочного слесарного угольника по ГОСТ 3749 приведены в таблице А.2.

|

Размеры в миллиметрах |

|||

|

Тип поверочного слесарного угольника |

Н |

L |

|

|

УП, УШ |

60 |

40 |

|

|

100 |

60 |

||

|

160 |

100 |

||

|

250 |

160 |

||

|

400 |

250 |

||

|

УШ |

630 |

400 |

|

|

1000 |

630 |

||

|

1600 |

1000 |

||

|

Примечание - Н - высота наружной стороны измерительной поверхности угольника, L - длина наружной стороны опорной поверхности. |

|||

ПРИЛОЖЕНИЕ А (Новая редакция, Изм. № 1).

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Примеры измерений геометрических размеров прямоугольных и

клиновых огнеупорных изделий

Б.1 Геометрические размеры прямоугольных и клиновых изделий измеряют измерительной металлической линейкой, измерительной металлической рулеткой или штангенциркулем (раздел 4) на поверочной плите или на ровной без выбоин поверхности плиты (стола), имеющей отклонение от плоскостности не более 0,5 мм.

При проведении измерений измерительной металлической линейкой для фиксирования точки начала отсчета в качестве упора используют любое вспомогательное устройство, приведенное в разделе 4.

Б.1.1 Геометрические размеры прямоугольных изделий, подлежащие измерению, приведены на рисунках Б.1, Б.2 и в таблице Б.1.

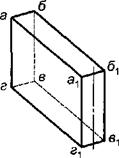

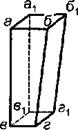

Рисунок Б.1 - Прямоугольное изделие

Рисунок

Б.2 - Условное обозначение поверхностей

прямоугольного изделия

Таблица Б.1

|

Число измерений геометрического размера |

|

|

L |

Два измерения: по одному измерению по продольным осям ребровых поверхностей, обозначенных на рисунке Б.2 точками абб1а1 и гвв1 г1 |

|

Н |

Два измерения: по одному измерению по продольным осям каждой из плашек, обозначенных на рисунке Б.2 точками аа1г1г и бб1вв1 |

|

S |

Два измерения: по одному измерению по поперечным осям торцовых или ребровых поверхностей, обозначенных на рисунке Б.2 точками абвг и а1б1в1г1 или абб1а1 и гвв1г1 |

|

Примечание - Измерение размеров выполняют ориентировочно посередине с отклонением ±10 мм от осевой линии каждой из параллельных поверхностей. |

|

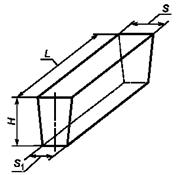

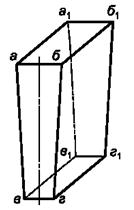

Б.1.2 Геометрические размеры ребрового двустороннего клина, подлежащие измерению, приведены на рисунках Б.3, Б.4 и в таблице Б.2.

Рисунок Б.3 - Ребровый двустороннего клина

Рисунок

Б.4 - Условное обозначение поверхностей

ребрового двусторонний клин

Таблица Б.2

|

Число измерений геометрического размера |

|

|

L |

Два измерения: по одному измерению по продольным осям ребровых поверхностей, обозначенных на рисунке Б.4 точками аа1б1б1 и гг1в1в |

|

Н |

Два измерения: по одному измерению по продольным осям торцовых поверхностей, обозначенных на рисунке Б.4 точками абвг и а1б1в1г1 |

|

S |

Два измерения: по одному измерению ориентировочно на расстоянии около 10 мм от ребер аб и а1б1 соответствующих ребровых поверхностей (рисунок Б.4) |

|

S1 |

Два измерения: по одному измерению ориентировочно на расстоянии около 10 мм от ребер гв и г1в1 соответствующих ребровых поверхностей (рисунок Б.4) |

|

Примечание- Измерение размеров L и H выполняют ориентировочно посередине с отклонением ±10 мм от осевой линии каждой из параллельных поверхностей. |

|

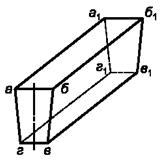

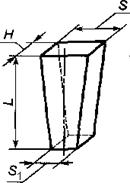

Б.1.3 Геометрические размеры торцового двустороннего клина, подлежащие измерению, приведены на рисунках Б.5, Б.6 и в таблице Б.3.

Рисунок Б.5 - Торцовый двусторонний клин

Рисунок

Б.6 - Условное обозначение поверхностей

торцового двустороннего клина

Таблица Б.3

|

Число измерений геометрического размера |

|

|

L |

Два измерения: по одному измерению по продольным осям ребровых поверхностей, обозначенных на рисунке Б.6 точками абгв и а1б1г1в1 |

|

Н |

Два измерения: по одному измерению по продольным осям торцовых поверхностей, обозначенных на рисунке Б.6 точками аа1б1б и вв1г1г |

|

S |

Два измерения: по одному измерению ориентировочно на расстоянии около 10 мм от ребер аб и а1б1 соответствующих торцовых поверхностей (рисунок Б.6) |

|

S1 |

Два измерения: по одному измерению ориентировочно на расстоянии около 10 мм от ребер гв и г1в1 соответствующих торцовых поверхностей (рисунок Б.6) |

|

Примечание - Измерение размеров L и H выполняют ориентировочно посередине с отклонением ±10 мм от осевой линии каждой из параллельных поверхностей. |

|

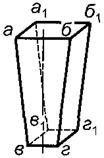

Б.1.4 Геометрические размеры трапецеидального двустороннего клина, подлежащие измерению, приведены на рисунках Б.7, Б.8 и в таблице 4.

Рисунок Б.7 - Трапецеидальный двусторонний клин

Рисунок

Б.8 - Условное обозначение поверхностей

трапецеидального двустороннего клина

Таблица Б.4

|

Число измерений геометрического размера |

|

|

L |

Два измерения: по одному измерению по продольным осям каждой из плашек, обозначенных на рисунке Б.8 точками абгв и а1б1г1в1 |

|

H |

Два измерения: по одному измерению по продольным осям торцовых поверхностей, обозначенных на рисунке Б.8 точками аа1б1б и вв1г1г |

|

S |

Два измерения: по одному измерению ориентировочно на расстоянии около 10 мм от ребер аб и а1б1 соответствующих торцовой поверхности (рисунок Б.8) |

|

S1 |

Два измерения: по одному измерению ориентировочно на расстоянии около 10 мм от ребер вг и в1г1 соответствующей торцовой поверхности (рисунок Б.8) |

|

Примечание - Измерение размера L выполняют ориентировочно посередине с отклонением ±10 мм от осевой линии каждой из параллельных поверхностей. |

|

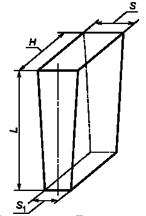

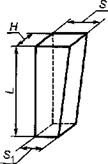

Б.1.5 Геометрические размеры трапецеидального одностороннего клина, подлежащие измерению, приведены на рисунках Б.9, Б.10 и в таблице Б.5.

Рисунок Б.9 - Трапецеидальный односторонний клин

Рисунок

Б.10 - Условное обозначение поверхностей

трапецеидального одностороннего клина

Таблица Б.5

|

Число измерений геометрического размера |

|

|

L |

Два измерения: по одному измерению ориентировочно на расстоянии около 10 мм от ребра ав и а1в1 каждой из плашек, обозначенных на рисунке Б.10 точками абгв и а1б1г1в1 |

|

H |

Два измерения: по одному измерению по продольным осям торцовых поверхностей, обозначенных на рисунке Б.10 точками аа1б1б вв1г1г |

|

S |

Два измерения: по одному измерению ориентировочно на расстоянии около 10 мм от ребер аб и а1б1 соответствующей торцовой поверхности (рисунок Б.10) |

|

S1 |

Два измерения: по одному измерению ориентировочно на расстоянии около 10 мм от ребер вг и в1г1 соответствующей торцовой поверхности (рисунок Б.10) |

|

Примечание - Измерение размера Н выполняют ориентировочно посередине с отклонением ±10 мм от осевой линии каждой из параллельных поверхностей. |

|

Примеры

измерений геометрических размеров огнеупорных изделий

в форме тела вращения

B.1 Геометрические размеры огнеупорных изделий в форме тела вращения, имеющих коническую или цилиндрическую форму, измеряют измерительной металлической линейкой, штангенциркулем, штанген-глубиномером или штангенрейсмасом (раздел 4) на поверочной плите или на ровной без выбоин поверхности плиты (стола), имеющей отклонение от плоскостности не более 0,5 мм.

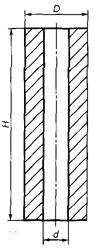

B.2 Порядок проведения измерений изделия конической формы (рисунок В.1).

Рисунок В.1 - Изделие конической формы

Изделие устанавливают на плиту (стол) любой торцовой поверхностью. При этом высота будет определяться расстоянием по вертикали между поверхностью плиты и верхней торцовой поверхностью.

Высоту изделий со сквозным каналом или без него измеряют измерительной металлической линейкой, штангенглубиномером или штангенрейсмасом одним из следующих способов:

- измерительную металлическую линейку вводят в канал изделия и проводят отсчет высоты на шкале при помощи вспомогательных устройств (раздел 4), например, нижней поверхности поверочной стальной линейки, которую устанавливают на верхнюю торцовую поверхность изделия с противоположной стороны измерительной металлической линейки;

- штангенглубиномер вводят в канал изделия, прижимают рамку к верхней торцовой поверхности, опускают измерительную штангу до соприкосновения с плитой (столом) и проводят отсчет.

При проведении измерений диаметр торцовой поверхности изделия не должен превышать длину измерительной поверхности рамки штангенглубиномера (120 или 175 мм). При внутреннем диаметре изделия, превышающем 120 мм, штангенглубиномер устанавливают непосредственно у края канала так, чтобы плечо рамки соприкасалось с торцовой поверхностью изделия, и проводят отсчет;

- изделие устанавливают на основание штангенрейсмаса, опускают рамку до соприкосновения измерительной ножки с верхней торцовой поверхностью изделия и проводят отсчет;

- поверочный слесарный угольник плотно прижимают внутренней опорной поверхностью к верхней торцовой поверхности изделия и измеряют измерительной металлической линейкой вдоль измерительной поверхности угольника.

Выполняют не менее двух измерений:

при помощи штангенглубиномера или штангенрейсмаса - во взаимно перпендикулярных направлениях;

при помощи измерительной металлической линейки или поверочного слесарного угольника - по разные стороны оси симметрии.

B.2.2 Измерение диаметров D или D1

Изделие устанавливают на плиту (стол) нижней торцовой поверхностью для измерения диаметра D или верхней - для измерения диаметра

Диаметры измеряют измерительной металлической линейкой или

штангенциркулем одним из следующих способов:

- при измерении измерительной металлической линейкой для фиксирования точки начала отсчета в качестве упора используют любое вспомогательное устройство из раздела 4, например, поверочный слесарный угольник, нижнюю поверхность клина или щуп толщиной 1 мм;

- при измерении штангенциркулем губки (для измерения наружных размеров) располагают перпендикулярно торцовой поверхности изделия. При этом измерение диаметра D1 выполняют максимально близко к соответствующей торцовой поверхности с глубиной опускания губок штангенциркуля не более 1 мм.

Выполняют не менее двух измерений каждого диаметра во взаимно перпендикулярных направлениях по двум точкам на окружности (внешней кромке контролируемой торцовой поверхности), максимально удаленным друг от друга.

Изделие устанавливают на плиту (стол) любой торцовой поверхностью.

Диаметр измеряют измерительной металлической линейкой или штангенциркулем ШЦ типа I следующим образом:

- измерение измерительной металлической линейкой проводят аналогично В.2.2;

- измерение штангенциркулем выполняют губками с кромочными измерительными поверхностями для измерения внутренних размеров.

Выполняют два измерения во взаимно перпендикулярных направлениях

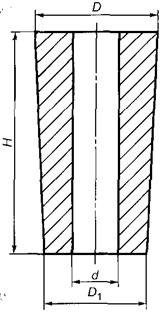

B.3 Порядок проведения измерений изделия цилиндрической формы (рисунок В.2).

Рисунок В.2 - Изделие цилиндрической формы

B.3.1 Измерение высоты Н

Изделие устанавливают любой торцовой поверхностью или укладывают на плиту (стол).

Высоту измеряют не менее двух раз:

измерительной металлической линейкой вдоль образующей изделия по разные стороны оси симметрии, фиксируя отсчет высоты на шкале линейки при помощи нижней поверхности клина или щупа толщиной 1 мм;

штангенрейсмасом аналогично В.2.1.

Изделие устанавливают на плиту (стол) любой торцовой поверхностью.

Диаметр измеряют измерительной металлической линейкой или штангенциркулем одним из следующих способов:

- при измерении измерительной металлической линейкой для фиксирования точки начала отсчета в качестве упора используют, например, поверочный слесарный угольник, нижнюю поверхность клина или щуп толщиной 1 мм;

- при измерении штангенциркулем плоские измерительные поверхности губок для измерения наружных размеров располагают перпендикулярно торцовой поверхности изделия.

Выполняют не менее двух измерений во взаимно перпендикулярных направлениях по двум точкам на окружности (внешней кромке контролируемой торцовой поверхности), максимально удаленным друг от друга.

В.3.3 Измерение диаметра d

Изделие устанавливают на плиту (стол) любой торцовой поверхностью.

Диаметр измеряют измерительной металлической линейкой или штангенциркулем одним из следующих способов:

- измерение измерительной металлической линейкой проводят аналогично В.3.2;

- измерение штангенциркулем выполняют губками с кромочными измерительными поверхностями для измерения внутренних размеров.

Выполняют два измерения во взаимно перпендикулярных направлениях.

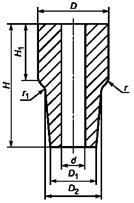

В.4 Порядок проведения измерений изделия, имеющего цилиндрическую и коническую форму (рисунок В.4).

Рисунок В.4 - Изделие, имеющее цилиндрическую и коническую форму

В.4.1 Измерение высоты Н

Изделие устанавливают на плиту (стол) любой торцовой поверхностью. При этом высота будет определяться расстоянием между поверхностью плиты (стола) и верхней торцовой поверхностью изделия.

Высоту измеряют не менее двух раз при помощи измерительной металлической линейки, штангенглубиномера или штангенрейсмаса аналогично В.2.1.

В.4.2 Измерение высоты Н1

Изделие устанавливают на плиту (стол) нижней торцовой поверхностью или укладывают на цилиндрическую поверхность.

Высоту измеряют по образующей при помощи штангенциркуля следующим образом: одну губку штангенциркуля устанавливают на верхнюю торцовую поверхность изделия, а вторую - ориентировочно посередине дуги, образованной радиусом закругления r.

Допускается измерять высоту при помощи измерительной металлической линейки с нулевым отсчетом от стола и щупа толщиной 1 мм, которым фиксируют на линейке точку перехода цилиндрической поверхности изделия в коническую. Изделие устанавливают на плиту (стол) верхней торцовой поверхностью, а точку перехода определяют визуально в соответствии с рисунком.

Выполняют два измерения по разные стороны оси симметрии.

В.4.3 Измерение диаметров

Диаметры измеряют аналогично В.2.2 и В.2.3.

Диаметр, имеющий радиус закругления (например D2), измеряют штангенциркулем, устанавливая его губки ориентировочно посередине дуг, образованных радиусом закругления r1. При этом штангенциркуль при измерении должен находиться в горизонтальной плоскости.

Выполняют не менее двух измерений во взаимно перпендикулярных направлениях.

В.5 Порядок проведения измерений высоты буртика, глубины паза или высоты несквозного отверстия

В.5.1 Высоту буртика, глубину паза (например пробки, стакана или шиберной плиты) или высоту несквозного отверстия изделия измеряют Два раза по обе стороны оси симметрии одним из следующих способов:

- измерительную металлическую линейку устанавливают на «плечико» пробки или горизонтальную поверхность паза стакана или шиберной плиты и проводят отсчет по шкале при помощи вспомогательного устройства (например поверочной стальной линейки), которую устанавливают нижней гранью на торцовую поверхность изделия с противоположной стороны измерительной линейки;

- штангенглубиномер типа ШГ (например с диапазоном измерений 0 - 160 мм) устанавливают штангой на «плечико» пробки или на горизонтальную поверхность паза стакана или изделия с несквозным отверстием и проводят отсчет по шкале измерительной поверхности штанги.

Примечание - «Плечико» для пробки - место стыка пробки с торцовой поверхностью стопорной трубки.

В.5.1.1 Допускается для измерения глубины паза использовать приспособление по 4.17.

Приложения Б, В (Введены дополнительно, Изм. № 1).

Библиография

|

ТУ 3936-011-59489947-2007 |

Щупы. Технические условия (держатель подлинника ООО «НПФ завод «Измерен», Санкт-Петербург) |

|

|

ТУ 4271-064-59489947-2007 |

Клинья для контроля зазоров (держатель подлинника ООО «НПФ завод «Измерен», Санкт-Петербург) |

|

|

ТУ 4271-015-59489947-2007 |

Приспособление для контроля глубин и диаметров поверхностных дефектов (держатель подлинника ООО «НПФ завод «Измерон», Санкт-Петербург) |

|

|

Государственная система обеспечения единства измерений. Порядок проведения поверки средств измерений |

||

|

Государственная система обеспечения единства измерений. Российская система калибровки. Требования к выполнению калибровочных работ». |

Библиография (Введено дополнительно, Изм. № 1).

Ключевые слова: огнеупорные изделия, измерения, геометрические размеры, дефекты формы, дефекты поверхности