РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ

«ЕЭС РОССИИ»

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ ИНДИВИДУАЛЬНЫХ

СИСТЕМ ПЫЛЕПРИГОТОВЛЕНИЯ

ПРЯМОГО ВДУВАНИЯ

СО СРЕДНЕХОДНЫМИ МЕЛЬНИЦАМИ

ТИПА МВС

РД 34.24.503-96

СЛУЖБА ПЕРЕДОВОГО ОПЫТА

ОРГРЭС

Москва 1998

Разработано Акционерным обществом "Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС"

Исполнители С.А. ПОНАСЕЧКИН и Ю.Д. ДУДОРОВ

Утверждено Департаментом науки и техники РАО "ЕЭС России" 02.10.96

Начальник А.Л. БЕРСЕНЕВ

|

ТИПОВАЯ ИНСТРУКЦИЯ ПО |

РД 34.24.503-96 |

Вводится в действие

с 01.03.98 г.

С изданием настоящей Типовой инструкции отменяется "Типовая инструкция по эксплуатации индивидуальных систем пылеприготовления прямого вдувания со среднеходными мельницами типа МВС: РД 34.24.503-93" (М: СПО ОРГРЭС, 1994).

1. ВВЕДЕНИЕ

1.1. Настоящая Типовая инструкция (далее для краткости - Инструкция) устанавливает общий порядок и условия выполнения основных технологических операций при эксплуатации индивидуальных систем пылеприготовления прямого вдувания со среднеходными мельницами типа МВС производства Сызранского завода тяжелого машиностроения (СЗТМ)1, обеспечивающие их безаварийную работу. Краткое описание конкретных схем и основного оборудования систем пылеприготовления приведено в приложении 1.

_______________

1 В настоящее время АО "Тяжмаш".

1.2. В Инструкции рассмотрен режим эксплуатации, порядок пуска и останова применительно к одной системе пылеприготовления из параллельно установленных на котле. Этот же порядок и режимные указания Инструкции сохраняются и для остальных идентичных систем пылеприготовления. Очередность включения и останова имеющихся на котле систем пылеприготовления и порядок распределения общей производительности пылеприготовительной установки котла по конкретным системам пылеприготовления должны указываться в местных инструкциях по пуску, останову и эксплуатации котла в зависимости от конструкции топки и горелок, состава работающих систем пылеприготовления и тепловой нагрузки котла.

1.3. Инструкция составлена на основании указаний и требований "Правил взрывобезопасности установок для приготовления и сжигания пылевидного топлива" (М.: ВТИ, 1990), "Правил технической эксплуатации электрических станций и сетей Российской Федерации: РД 34.20.501-95" (М.: СПО ОРГРЭС, 1996), "Правил техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей" (М.: СПО ОРГРЭС, 1991), а также указаний и требований, содержащихся в "Сборнике распорядительных документов по эксплуатации энергосистем (теплотехническая часть)" (М.: СПО ОРГРЭС, 1991) и в инструкциях заводов-изготовителей по эксплуатации основного и вспомогательного оборудования. При пересмотре названных документов в Инструкцию должны быть внесены необходимые изменения или она должна быть пересмотрена.

1.4. Инструкция составлена применительно к условиям эксплуатации систем пылеприготовления со среднеходными мельницами, размалывающими каменный уголь, оснащенным в полном объеме контрольно-измерительными приборами (КИП), автоматическими регуляторами, защитой и блокировкой, предусмотренными "Методическими указаниями по объему технологических измерений, сигнализации, автоматического регулирования на тепловых электростанциях: РД 34.35.101-88" (М.: СПО Союзтехэнерго, 1990) и "Объемом и техническими условиями на выполнение технологических защит систем пылеприготовления котельных установок: РД 34.35.119-94" (М.: СПО ОРГРЭС, 1996). Перечень измерений в системе пылеприготовления с мельницами МВС дан в приложении 2. Состав необходимых автоматических регуляторов, сигнализации, защит и блокировок приведен в приложении 3.

1.5. Инструкция предназначена для инженерно-технического персонала электростанций, занимающегося организацией эксплуатации, и должна применяться при составлении местных инструкций по эксплуатации систем пылеприготовления с мельницами типа МВС.

Допускается использовать настоящую Инструкцию и для составления местных инструкций по эксплуатации систем пылеприготовления, оснащенных импортными среднеходными мельницами типа "Леше".

2. ОБЩИЕ УКАЗАНИЯ

2.1. Указания по составлению местных инструкций

2.1.1. Используйте указания настоящей Инструкции с учетом конкретных особенностей имеющихся на электростанции схем пылеприготовления, оборудования систем пылеприготовления и его компоновки.

2.1.2. Замените содержащуюся в Инструкции нумерацию арматуры нумерацией, принятой на электростанции.

2.1.3. Конкретизируйте содержащиеся в Инструкции технологические параметры с учетом характеристик размалываемого топлива, местных условий эксплуатации и требований, содержащихся в руководящих и нормативно-технических документах, приведенных в пп. 1.3 и 1.4.

2.1.4. Согласовывайте с Департаментом науки и техники РАО "ЕЭС России" отклонения от указаний настоящей Инструкции.

2.2. Указания по организации эксплуатации систем пылеприготовления

2.2.1. Допускайте к эксплуатации систему пылеприготовления только при:

полном соответствии требованиям документов, предъявляемым к пылеприготовительному оборудованию, его компоновке, оснащению системы пылеприготовления предохранительными клапанами, средствами пожаротушения, КИП, технологическими защитами, блокировками, сигнализацией и автоматическими регуляторами (см. пп. 1.3 и 1.4);

наличии приемо-сдаточного акта системы пылеприготовления из монтажа;

наличии на щите управления котлом (энергоблоком) режимной карты котла с указаниями по ведению режимов работы системы пылеприготовления и местной инструкции по ее эксплуатации;

проведении инструктажа дежурного эксплуатационного персонала и проверки знания им правил взрывобезопасности, технической эксплуатации, противопожарной безопасности и местных инструкций по эксплуатации котла (энергоблока) и системы пылеприготовления.

Проконтролируйте при приемке системы пылеприготовления из капитального ремонта и монтажа правильность установки форсунок для впрыска воды в воздухопроводе сушильно-вентилирующего агента перед мельницей и наличие подвода пара к заводским штуцерам в корпусе мельницы и подводящих патрубках, а также правильность выбранного сечения форсунки. Руководствуйтесь при этом "Руководящими указаниями по проектированию узлов пылеприготовительных установок" (М.: Информэнерго, 1979).

2.2.2. Организуйте пуск системы пылеприготовления, принятой из монтажа, под руководством ответственного лица, имеющего опыт пуска и эксплуатации аналогичных систем пылеприготовления и назначаемого руководством электростанции.

2.2.3. Выявите и устраните недостатки монтажа, а также проектные и конструктивные недостатки, предопределяющие отложения пыли в тракте системы пылеприготовления. Для этого произведите тщательный внутренний осмотр тракта системы пылеприготовления со вскрытием всех люков и лазов.

Организуйте специальную комиссию и произведите не позднее чем через 2000 ч наработки системы пылеприготовления контрольный внутренний осмотр системы с составлением акта по его результатам.

Осматривайте все оборудование перед пуском смонтированной или реконструированной системы пылеприготовления, а также после ее ремонта или нахождения в резерве более 3 сут; проверяйте исправность КИП, устройств дистанционного управления, защит, сигнализации, блокировок и автоматического регулирования. Не допускайте пуск систем пылеприготовления с неисправными системами КИП, управления, сигнализации, защит и блокировок.

2.2.4. Организуйте проведение испытаний системы пылеприготовления, на основе результатов которых разработайте полные и конкретные указания по ведению оптимального режима системы пылеприготовления и внесите их в режимную карту котла.

Проводите испытания перед каждым капитальным ремонтом системы пылеприготовления и после него.

2.2.5. Организуйте при подаче топлива в бункера сырого угля (БСУ) обязательную и непрерывную работу металло- и щепоуловителей, установленных в тракте топливоподачи.

2.2.6. Разработайте и внедрите графики выполнения следующих профилактических мероприятий:

проведения испытаний для проверки правильности и корректировки указаний режимной карты;

включения в работу систем побуждения движения топлива в БСУ (кроме вибраторов);

проверки плотности (присосов) тракта системы пылеприготовления с периодичностью не реже одного раза в месяц;

проверки контрольно-измерительной аппаратуры и устройств технологических защит, блокировок, сигнализации и автоматических регуляторов;

проверки исправности электрооборудования, электрической проводки, а также заземления корпусов пылеприготовительного оборудования;

проверки постоянной готовности к работе стационарных систем и ручных средств пожаротушения;

проверки исправности стационарного освещения зоны размещения пылеприготовительного оборудования, которое должно соответствовать требованиям СНиП 11-4-79 "Естественное и искусственное освещение" и "Санитарным правилам организации технологических процессов и гигиенических требований к производственному оборудованию" СН № 1042-73 от 04.04.73 г.;

сработай топлива до минимально допустимого уровня в бункерах сырого топлива с периодичностью не реже чем через каждые 10 сут;

проверки запыленности атмосферы воздуха в котельном цехе, которая не должна превышать 10 мг/м3;

проверки качества жидких масел, применяемых для смазки оборудования системы пылеприготовления: редуктора питателя топлива, подшипников мельничного вентилятора (MB) или вентилятора первичного воздуха (ВПВ), размольных валков, редуктора мельницы.

2.2.7. Установите с учетом местных условий эксплуатации периодичность и объем профилактического осмотра оборудования и тракта системы пылеприготовления. Не реже одного раза в месяц проводите контрольную опрессовку в целях проверки плотности системы пылеприготовления.

2.2.8. Организуйте плановое техническое обслуживание (ТО) и планово-предупредительные ремонты (ППР) оборудования систем пылеприготовления, для чего:

ведите учет времени наработки оборудования системы пылеприготовления, основных его узлов и элементов;

ведите учет частоты и причин отказов систем пылеприготовления;

разработайте и внедрите на основе фактических ресурсов безотказной работы отдельных узлов и элементов оборудования график проведения ТО и ППР оборудования.

2.2.9. Разработайте и выполните программы и планы технической учебы и противоаварийных игр для оперативного эксплуатационного персонала.

2.2.10. Установите с учетом местных условий эксплуатации периодичность и объем уборки грязи и пыли в зоне размещения пылеприготовительного оборудования.

2.2.11. Не допускайте работы системы пылеприготовления с выключенными (неисправными) технологическими защитами, блокировками и сигнализацией.

2.2.12. Не допускайте пыления при работе системы пылеприготовления. При обнаружении пыления немедленно примите меры к его устранению, вплоть до останова системы.

2.2.13. Не допускайте во всех режимах работы системы пылеприготовления (пуск, нормальная работа, останов, перерывы в подаче топлива):

повышения температуры сушильно-вентилирующего агента перед мельницей более 350 °С (400 °С для МВС-180);

повышения температуры пылевоздушной смеси за сепаратором мельницы выше допустимой Правилам взрывобезопасности или указанной в инструкции завода-изготовителя, если она ниже.

2.2.14. Немедленно останавливайте систему пылеприготовления в аварийных ситуациях (см. п. 6.4).

2.3. Указания мер безопасности

2.3.1. Соблюдайте при эксплуатации систем пылеприготовления требования и указания документов, приведенных в пп. 1.3 и 1.4, и указания настоящей Инструкции, не допуская ситуаций, угрожающих обслуживающему персоналу или оборудованию системы.

Не допускайте:

нахождения в зоне размещения оборудования системы пылеприготовления посторонних лиц, не занятых оперативным обслуживанием или ремонтом оборудования;

производства ремонтных работ без обеспечения всех указанных в наряде-допуске мер безопасности;

производства ремонтных работ на работающей системе пылеприготовления, связанных:

- с применением газовой и электродуговой сварки или других источников открытого огня;

- с нарушением герметичности системы пылеприготовления (вскрытие люков, замена диафрагм предохранительных клапанов);

производства любых ремонтных работ в зоне размещения оборудования системы пылеприготовления и в опасных пределах вблизи этой зоны, а также расшлаковки топки и шлакоудаляющих устройств котла при работе системы пылеприготовления в нестабильных режимах (пуск, останов, перебои в поступлении топлива);

загромождения зон размещения и обслуживания пылеприготовительного оборудования запасными частями, строительными и другими материалами;

нарушения графиков профилактических мероприятий, указанных в пп. 2.2.6 и 2.2.7;

обдувки сжатым воздухом и сухой уборки пыли с поверхностей оборудования, пылевоздухопроводов, полов перекрытий, стен и других поверхностей в зоне размещения системы пылеприготовления.

2.3.2. Принимайте специальные меры, разработанные с учетом местных условий, для защиты персонала от горящей пыли, выбрасываемой из предохранительных клапанов и отраженной от стен и перекрытий при взрыве в системе пылеприготовления.

Примечание. Выбросы из предохранительных клапанов могут поражать на расстоянии до 10-20 м (включая отраженную волну).

2.3.3. При вскрытии люков и лазов на остановленной и подготовленной к осмотру или ремонту системе пылеприготовления:

удостоверьтесь в отсутствии посторонних предметов, препятствующих быстрому отходу в безопасное место в случае выброса горящей пыли через открываемый лаз (люк), и наметьте путь отхода;

не наносите удары по корпусу оборудования, в котором расположен открываемый лаз (люк), и не трогайте прилегающие шиберы во избежание взвихривания пыли;

находитесь сбоку от открываемого лаза (люка) со стороны его петель, используйте крышку люка в качестве экрана-отражателя в случае выброса горящей пыли;

открывайте лаз (люк) медленно и постепенно, крепко удерживая его крышку.

2.3.4. Не допускайте к проведению любых ремонтных работ и к осмотру системы пылеприготовления со вскрытием лазов (люков) персонал, спецодежда которого не соответствует требованиям "Типовых отраслевых норм выдачи спецодежды, спецобуви и других средств индивидуальной защиты" (М.: Профиздат, 1988), которые предусматривают суконный костюм, кожаные ботинки, рукавицы, защитные очки и защитную каску.

2.3.5. Содержите в порядке и постоянной готовности все противопожарные средства:

стационарные системы пожаротушения в мельнице и сепараторе, зоне размещения пылеприготовительного оборудования;

огнетушители, ящики с песком, лопаты и остальной ручной противопожарный инвентарь, для нахождения которого установите постоянные места.

2.3.6. Ликвидируйте обнаруженные отложения пыли, осторожно заливая их водой через стволы-распылители, не допуская взвихривания пыли. Крупные подтеки масла удаляйте, предварительно засыпав их песком.

3. ПОДГОТОВКА СИСТЕМЫ ПЫЛЕПРИГОТОВЛЕНИЯ К ПУСКУ

3.1. Общие указания

3.1.1. Пуск систем пылеприготовления после ремонта производите после полного окончания работ по наряду-допуску, вывода ремонтного персонала с места производства работ, осмотра рабочего места и закрытия наряда-допуска.

Перед пуском системы пылеприготовления произведите осмотр оборудования и проверьте его готовность к работе, для чего:

убедитесь в прекращении всех ремонтных работ и отсутствии посторонних предметов как вблизи пускаемого пылеприготовительного оборудования, так и внутри мельницы и питателя;

при длительном простое мельницы (свыше 8 ч, уточняется по местным условиям) проследите за тем, чтобы в корпусе мельницы, сепараторе, MB, пылепроводах и в других элементах системы пылеприготовления, а также на наружных поверхностях оборудования, пылевоздухопроводов и площадках их обслуживания не было тлеющих отложений и очагов горения. Обращайте внимание на запах гари, нагрев отдельных участков, дым и другие признаки наличия тлеющих отложений пыли. Обнаруженные тлеющие отложения и очаги горения немедленно ликвидируйте.

Дальнейшая подготовка и пуск системы пылеприготовления до ликвидации очагов горения запрещаются;

проверьте исправность мембран взрывных предохранительных клапанов (не должно быть пробоев мембран и посторонних предметов на них);

проверьте соответствие положения регулятора высоты слоя топлива в питателе сырого угля (ПСУ) указаниям режимной карты (в местной инструкции дайте конкретное значение). Убедитесь в работоспособности датчика сигнализатора обрыва потока топлива в ПСУ, проверив от руки вращение его оси (или другим возможным способом);

убедитесь (предварительно сняв цепь) в исправности мигалки на течке топлива (она должна открываться при нажатии на рычаг-противовес и закрываться без заеданий при устранении нажатия);

проверьте наличие пара давлением 0,3-0,5 МПа (3-5 кгс/см2) в трубопроводе пожаротушения и воды давлением 0,5-0,8 МПа (5-8 кгс/см2) в трубопроводе подачи охлаждающей воды;

убедитесь в исправности мигалок на течке провала, для чего: на мельницах МВС-90 - МВС-140, работающих под разрежением, проверьте плотность закрытия мигалки и отсутствие заеданий при ее ходе нажатием на рычаг; на МВС-180, вращая штурвал КДУ, дополнительно убедитесь в том, что при открытии одной из мигалок (и до полного ее закрытия) вторая плотно закрыта;

проверьте значение давления воздуха в ресивере системы пневмообрушения топлива в БСУ. При давлении ниже 0,5 МПа (5 кгс/см2) потребуйте через начальника смены электростанции поднять давление до номинального (в местной инструкции приведите номинальное и минимально допустимое значения давления сжатого воздуха);

проверьте плотность и надежность закрытия люков на мельнице, питателе и другом оборудовании пылеприготовительной установки;

проверьте наличие топлива в бункере и, если его недостаточно, потребуйте от персонала топливно-транспортного цеха заполнения бункера;

снимите цепи и предупредительные плакаты с шиберов на воздухопроводах перед мельницей, пылепроводов, вентилей на трубопроводах пожаротушения и подачи воды, пара;

проверьте состояние шиберов на воздухопроводах, пылепроводах и их приводов, а также соответствие реперов "Открыто" и "Закрыто" положению рисок на осях шиберов. Шиберы должны легко и полностью открываться и плотно закрываться по месту вручную;

установите штурвалы КДУ и МЭО приводов шиберов в положение, обеспечивающее дистанционное управление шиберами;

проверьте наличие и исправность ограждений муфт привода мельницы, MB, ВПВ, питателя топлива и других движущихся частей механизмов;

дайте заявку начальникам смены электроцеха (ЭЦ) и цеха теплового контроля, автоматики и измерений (ЦТАИ) на сборку электрических схем и подачу напряжения на электродвигатели оборудования, приводы шиберов, задвижек, вентилей имеющих дистанционное управление. Получите от них подтверждение о сборке заказанных схем, удостоверьтесь в этом по светящимся сигнальным лампам на ключах управления электродвигателей оборудования и на ключах управления шиберами (вентилями) в тракте системы пылеприготовления;

проверьте выборочно работоспособность дистанционного управления шиберами и соответствие показаний установленных на щите управления указателей положения фактическому положению шиберов.

3.1.2. Потребуйте от дежурного персонала ЭЦ и ЦТАИ подать напряжение электропитания в схемы защит, блокировок, сигнализации, автоматических регуляторов и измерительных систем; включить в работу измерительные приборы и произвести проверку работоспособности технологических защит, блокировок и сигнализации без воздействия на исполнительные механизмы (в испытательном положении) в случаях простоя системы пылеприготовления более 3 сут. и выполнения ремонтных работ в цепях защит во время простоя меньшей продолжительности.

Пуск системы пылеприготовления с неисправной системой защит, блокировок и сигнализации запрещается.

3.1.3. Подайте контрольное напряжение на лампы подсветки световой сигнализации и при наличии перегоревших ламп потребуйте от дежурного ЦТАИ замены их исправными.

3.1.4. Получите от дежурного персонала ЦТАИ подтверждение о подаче напряжения в цепи защит, блокировок и сигнализации и удостоверьтесь в этом по погасшему световому табло "Нет напряжения в цепях защит".

3.1.5. Проверьте визуально исправность заземления и устройств аварийного отключения электродвигателей мельницы, питателя топлива и ВПВ (для мельниц МВС-180).

3.1.6. Проверьте действие блокировки механизмов путем пробного включения питателя топлива при неработающей мельнице, а также при неработающем ВПВ в схемах с МВС-180.

3.2. Подготовка топливного и пылевоздушного трактов к работе

3.2.1. Проверьте закрытие и при необходимости установите в положение "Закрыто" шиберы 24, 25, 26 (рис. 1 и 2), 37 и направляющий аппарат ВПВ 39 (см. рис. 2).

3.2.2. Проверьте закрытие вентилей 30 и 32 (см. рис. 1 и 2).

3.2.3. Установите в положение "Открыто" шиберы 2, 11, 28, 34 (см. рис. 1 и 2). Отрегулируйте шибером 34 давление в камере уплотнения на уровне 2,5-3,0 кПа (250-300 кгс/м2).

3.2.4. Включите в работу вентилятор уплотняющего воздуха (ВУВ) 36 (см. рис. 2).

3.2.5. Откройте шибер 37 (см. рис. 2) на нагнетательном патрубке ВУВ.

3.2.6. Открывая шиберы 34 и 35 (см. рис. 2), отрегулируйте давление в камере уплотнения стола на уровне 10,5-11,0 кПа (1050-1100 кгс/м2) и уплотнении размольных валков на уровне 6,5-7 кПа (650-700 кгс/м2).

3.2.7. Установите в соответствии с режимной картой в необходимое положение регулирующие лопатки сепаратора.

3.3. Подготовка к работе и пуск систем смазки

3.3.1. Проверьте наличие максимально допустимого уровня масла в картере редуктора (по маслоуказательным стеклам) и в баке-отстойнике 13 (рис. 3) системы смазки подшипников валков, который должен составлять 0,6-0,8 высоты бака. Убедитесь в наличии масла и его достаточности в редукторе питателя топлива, подшипниках ВПВ и ВУВ.

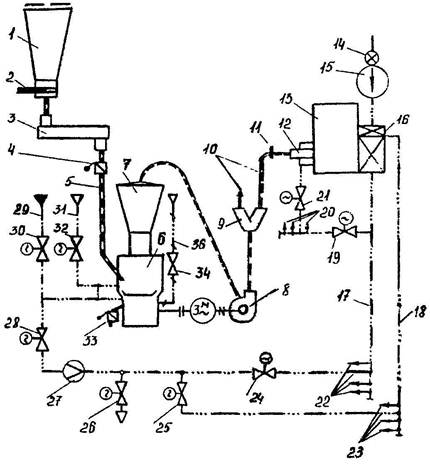

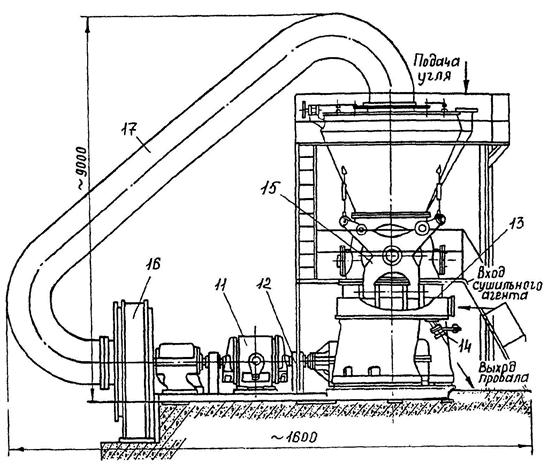

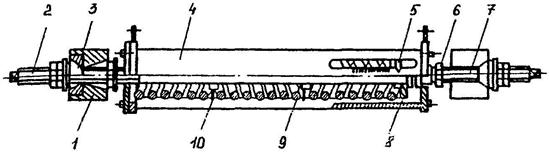

Рис. 1. Схема системы пылеприготовления с

мельницей типа МВС для работы под разрежением:

1 - БСУ; 2 и 11 -

отсечные шиберы; 3 - питатель топлива;

4 - мигалка; 5 - течка топлива; 6 - среднеходная валковая

мельница; 7 - центробежный сепаратор; 8 - MB; 9 -

делитель

пыли; 10 - пылепроводы; 12 - горелка; 13 - котел; 14 - направляющий

аппарат дутьевого вентилятора; 15 - дутьевой вентилятор;

16 - воздухоподогреватель; 17 - воздухопровод горячего воздуха;

18 - воздухопровод слабоподогретого воздуха; 19 - общий шибер

вторичного воздуха; 20 - воздухопроводы вторичного воздуха к

горелкам; 21 - запорный шибер; 22 - воздухопроводы горячего

воздуха к мельницам; 23 - воздухопроводы слабоподогретого воздуха

к мельницам; 24 - запорный шибер горячего воздуха;

25 - запорно-регулирующий шибер на подаче слабоподогретого воздуха;

26 - атмосферный клапан; 27 - измерительное расходомерное устройство;

28 - регулирующий шибер; 29 - трубопровод подачи воды;

30 и 32 - вентили; 31 - трубопровод подачи пара;

33 - мигалка на течке провала; 34 - шибер на трубопроводе

уплотняющего воздуха; 36 - трубопровод уплотняющего воздуха

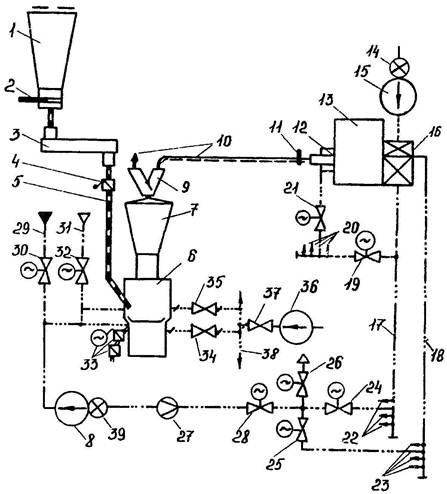

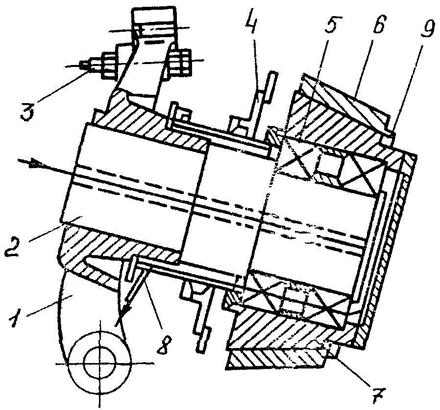

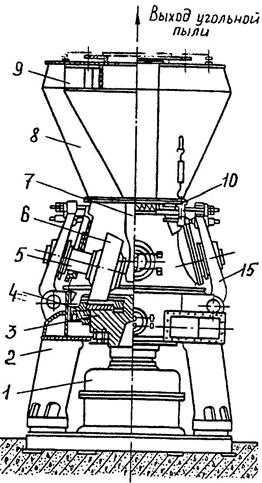

Рис. 2. Схема системы пылеприготовления с

мельницей МВС-180 для работы под давлением:

8 - ВПВ; 33 - мигалки

провала с электроприводом;

34 и 35 - шиберы подачи уплотняющего воздуха; 36 - ВУВ;

37 - запорный шибер; 38 - коллектор уплотняющего воздуха;

39 - направляющий аппарат ВПВ.

Остальные обозначения см. на рис. 1

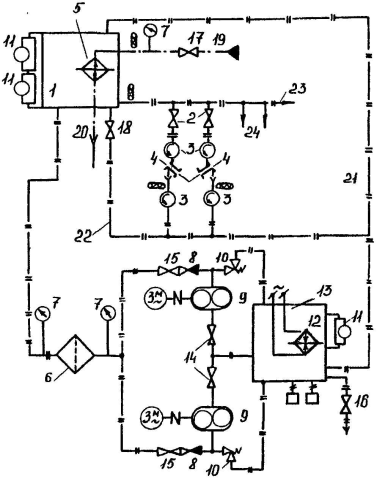

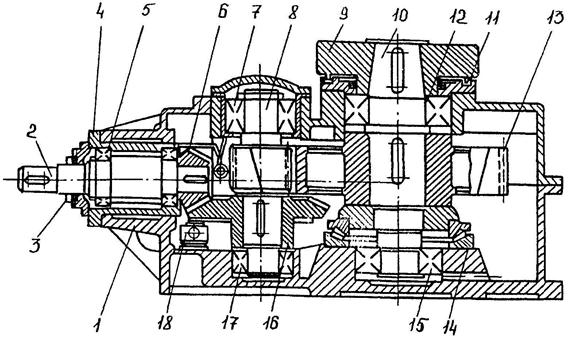

Рис. 3. Принципиальная схема станции жидкой смазки

валков для группы мельниц типа МВС:

1 - напорный бак; 2,

14-18 - вентили; 3 - указатели течения

жидкости (УТЖ); 4 - подшипники валков; 5 - маслоохладитель;

6 - фильтр ФДЖ-50; 7 - манометр; 8 - обратный клапан;

9 - насосная установка БГ-11-24А; 10 - предохранительный клапан;

11 - реле уровня (поплавковое) РП-20/2; 12 - электронагреватель;

13 - бак-отстойник; 19 - трубопровод подвода охлаждающей воды;

20 - трубопровод слива охлаждающей воды; 21 - переливной

маслопровод; 22 - маслопровод опорожнения напорного бака;

23, 24 - маслопроводы подачи масла к валкам мельниц;

|

|

- измерение температуры; |

|

|

- температурное реле ТР-200 |

3.3.2. Для смазки узлов и агрегатов мельницы, вентиляторов и питателя топлива используйте смазочные материалы, указанные в табл. 1.

В системы жидкой смазки заливайте только очищенное масло, пропущенное через центрифугу и фильтр-пресс, надлежащего (проверенного) качества.

3.3.3. Проверьте вращение насосов и фильтров, которые должны легко вращаться от руки. Обратите внимание на совпадение стрелок направления вращения на электродвигателе и маслонасосе. Убедитесь в целостности пломб на предохранительных клапанах.

3.3.4. Подайте воду на охлаждение подшипников MB или ВПВ при работе с МВС-180.

3.3.5. Установите в положение "Закрыто" вентили 16 и 18 (см. рис. 3).

3.3.6. Откройте вентили 14, 15 (см. рис. 3) и 13 (рис. 4).

3.3.7. Включите электронагреватель 12 (см. рис. 3) и переведите его на автоматическую работу от температурного реле.

3.3.8. Включите один из маслонасосов системы смазки подшипников валков и заполните до уровня 0,6-0,8 высоты напорный бак 1 (см. рис. 3).

3.3.9. Остановите работающий маслонасос и долейте масло в бак-отстойник до нормального уровня (0,6-0,8 высоты бака).

3.3.10. Включите в работу второй (неработавший) маслонасос системы смазки подшипников валков.

3.3.11. Ключ аварийного включения резерва (АВР) поставьте в положение "Сблокировано".

3.3.12. Проверьте АВР масляных насосов.

3.3.13. После заполнения системы смазки долейте масло в бак-отстойник до нормального уровня (0,6-0,8 высоты бака).

3.3.14. Откройте и отрегулируйте вентилями 2 (см. рис. 3) по УТЖ равномерную подачу масла к валкам пускаемой мельницы. Проконтролируйте после заполнения валков по УТЖ достаточный слив масла из валков в бак-отстойник.

3.3.15. Поручите дежурному ЦТАИ включить и проконтролировать правильность работы системы автоматического регулирования уровня масла в напорном баке. Получите от него сообщение о нормальном функционировании системы.

|

Смазываемый узел, агрегат |

Смазочный материал |

Дополнительные указания |

|

Все узлы и детали |

Смазка пластичная ПВК ГОСТ 19537-74 или масло консервационное К-17 ГОСТ 10877-76 |

При консервации |

|

Поверхность зубьев зубчатых колес и шестерен редуктора |

Лак БТ-577 ГОСТ 5631-79 или другой аналогичный |

То же |

|

Крепеж |

Графитовая смазка БВН-1 ГОСТ 5656-60 |

Перед установкой на оборудование |

|

Подшипники размольных валков при смазке: |

||

|

циркуляционной от системы смазки |

Масло И45А, И5ОА ГОСТ 20799-75 или смесь масел 50 % И5ОА и 50 % турбинного ТЭО ГОСТ 32-74 |

Доливку производить не реже двух раз в месяц, замену - через 4-6 мес |

|

консистентной |

ЦИАТИМ-202 |

Замену смазки производить при смене бандажей |

|

Редуктор мельницы |

Масло И70А |

Доливку производить не |

|

ГОСТ 20799-75 или |

реже двух раз в месяц, |

|

|

АК-15 ТУ 38.101.280-76 |

замену - через 4-6 мес |

|

|

Уплотнение тихоходного вала редуктора |

Смазка УТ-1 ГОСТ 1957-73 |

- |

|

Оси качения рычагов |

Смазка УТ-1 |

- |

|

Внутренняя полость пружинного блока |

Смазка УТ-1 |

- |

|

Редуктор ПСУ |

Масло И70А ГОСТ 20799-75 |

Уточнить по инструкции завода-изготовителя |

|

Подшипники питателя топлива |

Солидол Ж ГОСТ 1033-79 |

Замену производить не реже 1 раза в 6 мес (уточняется по инструкции завода-изготовителя) |

|

Подшипники MB |

Масло И2ОА ГОСТ 20799-75 |

Уточнить по инструкции завода-изготовителя (ПО "Сибэнергомаш") |

|

Подшипники ВПВ |

Масло И2ОА ГОСТ 20799-75 |

Уточнить по инструкции завода-изготовителя (ПО "Сибэнергомаш") |

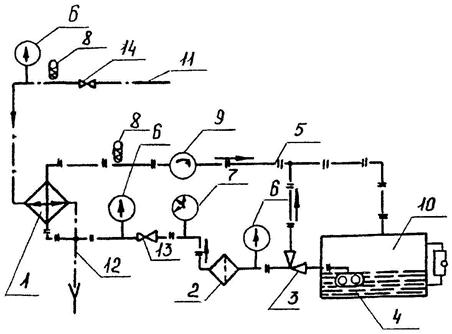

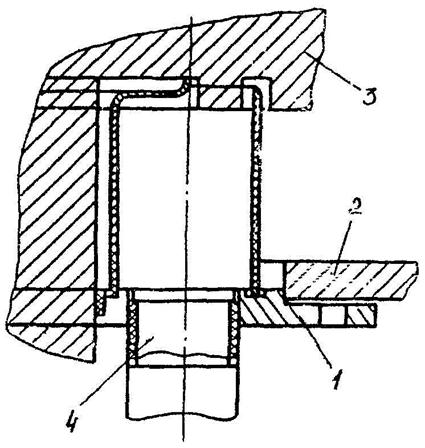

Рис. 4. Принципиальная схема жидкой смазки редуктора:

1 - маслоохладитель;

2 - фильтр; 3 - предохранительный клапан;

4 - насосная установка Г11 23А производительностью 25 л/мин;

5 - маслопровод; 6 - манометр; 7 - электроконтактный термометр;

8 - термометр; 9 - указатель течения масла; 10 - редуктор;

11 - трубопровод подвода охлаждающей воды; 12 - трубопровод

слива охлаждающей воды; 13 и 14 - запорные вентили

3.3.16. При прогреве масла до 50 °С (в системе смазки подшипников валков) подайте воду на маслоохладитель 5 (см. рис. 3).

3.3.17. При пуске мельниц МВС-180, имеющих маслонасос системы смазки редуктора с электроприводом:

откройте вентили на стороне всасывания и стороне нагнетания насоса;

включите масляный насос;

проверьте работоспособность и правильность настройки предохранительного клапана. Для этого, прикрывая вентиль за фильтром, поднимите давление за насосом до максимально допустимого (значение укажите в местной инструкции). При этом должен открыться предохранительный клапан, и дальнейшее закрытие вентиля за фильтром не будет вызывать повышения давления масла. При отказе предохранительного клапана вызовите ремонтный персонал для его проверки и настройки;

проверьте по УТЖ поступление масла к смазываемым узлам редуктора.

3.3.18. При пуске систем жидкой смазки, используя воздушники, установленные на оборудовании маслосистем, и трехходовые краники на соединительных (импульсных) линиях к КИП и А, выпустите из маслосистемы воздух.

3.3.19. Зафиксируйте в суточной ведомости котла (энергоблока) время включения в работу системы смазки подшипников валков (редуктора для систем с мельницами МВС-180).

3.3.20. После пуска систем жидкой смазки (пускаемых с местного щита) дальнейшие операции по пуску и регулированию работы системы пылеприготовления производите со щита управления котла (энергоблока).

4. ВКЛЮЧЕНИЕ СИСТЕМЫ ПЫЛЕПРИГОТОВЛЕНИЯ В РАБОТУ

4.1. Общие указания

4.1.1. Предупреждайте о каждом включении в работу пылеприготовительного оборудования машиниста-обходчика, который в момент пуска должен находиться у кнопки аварийного включения и обязан немедленно отключить пускаемое оборудование в случае явных нарушений в работе (посторонний шум, стук в корпусе, сильная вибрация и др.) самого оборудования и его электропривода.

4.1.2. Контролируйте продолжительность разворота пускаемого оборудования по показаниям амперметра его электродвигателя. При превышении максимально допустимой продолжительности пускового тока электродвигателя немедленно отключите электродвигатель. Допустимую продолжительность работы электродвигателя с пусковым током и его значение укажите в местной инструкции в соответствии с указаниями завода - изготовителя электродвигателя.

4.1.3. Сообщите начальнику смены ЭЦ об отключении электродвигателя при пуске.

Повторный пуск производите только с разрешения начальника смены ЭЦ после проверки электрической и механической части оборудования и выдержки времени (назовите в местной инструкции конкретное значение), установленной заводом - изготовителем электродвигателя.

4.1.4. Убедитесь при растопке котла перед включением в работу первой системы пылеприготовления в том, что температура дымовых газов в поворотном газоходе за топкой (после пароперегревателя) не ниже минимально допустимого значения (указанного в местной инструкции по пуску котла), соответствующего тепловой нагрузке топки, при которой обеспечивается устойчивое воспламенение пыли1.

_____________

1 Минимальная тепловая нагрузка котла, при которой допускается подача пыли в топку, определяется на основании указаний § 4.3.19 ПТЭ.

Проверьте соответствие давления воздуха за воздухоподогревателем указаниям режимной карты. При необходимости откорректируйте его, используя направляющий аппарат дутьевого вентилятора и общие шиберы вторичного воздуха 19 (см. рис. 1 и 2).

4.1.5. Убедитесь в соответствии давления вторичного воздуха перед горелками пускаемой мельницы указаниям режимной карты (режим с подачей пыли). При необходимости, используя шиберы 21 (см. рис. 1 и 2), отрегулируйте давление в воздухопроводе перед горелками.

4.1.6. Фиксируйте в суточной ведомости котла (энергоблока) время включения (разворота) мельницы (ВПВ в схемах с мельницами МВС-180) и время включения системы пылеприготовления в работу с топливом, т.е. время включения ПСУ.

4.1.7. Контролируйте по сигнальным лампам (при их наличии) и сообщениям дежурного персонала ЦТАИ автоматический ввод в работоспособное состояние технологических защит после включения электродвигателей мельницы и ПСУ (см. разд. 2 приложения 3).

4.2. Пуск оборудования системы пылеприготовления

4.2.1. Включите ВПВ 8 и привод мигалок провала 33 (см. рис. 2).

4.2.2. Включите в работу мельницу 6 (см. рис. 1 и 2). Удостоверьтесь по показаниям амперметра и сообщению машиниста-обходчика в ее нормальном развороте.

4.2.3. Получите подтверждение от машиниста-обходчика о нормальной работе включенного оборудования (мельницы, систем смазки, уплотнений, MB, а для МВС-180 привода мигалок провала, ВПВ, ВУВ) и готовности оборудования к работе (подаче угля). Для мельниц МВС-90 - МВС-140 включение в работу системы смазки редуктора происходит одновременно с включением мельницы, поэтому обратите особое внимание на ее работу (по манометрам и УТЖ) и поручите машинисту-обходчику провести проверку предохранительного клапана по п. 3.3.17.

4.2.4. Откройте полностью шибер 25 на подаче слабоподогретого воздуха (см. рис. 1 и 2), провентилируйте и прогрейте систему пылеприготовления до температуры сушильного агента за сепаратором 70-80 °С.

Для МВС-180 при этом дополнительно откройте направляющий аппарат ВПВ 39 (см. рис. 2).

4.2.5. Поручите машинисту-обходчику открыть вентили 17 и 15 (см. рис. 3). При этом давление воды в маслоохладителях должно быть меньше на 0,03-0,05 МПа (0,3-0,5 кгс/см2) давления масла.

4.2.6. Включите ПСУ при достижении температуры сушильного агента за сепаратором 70-80 °С. При задержке с подачей топлива и для ограничения роста температуры сушильного агента подайте воду (через форсунку) в воздуховод перед мельницей (вентиль 30 на рис. 1).

4.2.7. Проконтролируйте (в соответствии с указаниями инструкции по пуску котла) устойчивое воспламенение пыли в горелках пускаемой системы пылеприготовления. Если пыль не загорелась или погас факел в топке, аварийно остановите пускаемую систему пылеприготовления согласно разд. 6.4.

4.2.8. Получите сообщение (запросите) машиниста-обходчика о поступлении топлива в мельницу (крестовины валков колеблются, валки вращаются), отсутствии повышенной вибрации и стуков в мельнице, отсутствии большого выхода провала.

4.2.9. Откройте полностью запорный шибер 24 в воздухопроводе горячего воздуха 22 перед мельницей (см. рис. 1 и 2) и включите в работу автоматические регуляторы расхода первичного воздуха, температуры пылевоздушной смеси за мельницей и регулятор тепловой нагрузки котла. Проконтролируйте исправную работу регуляторов по автоматическому выводу регулируемых параметров на заданные режимной картой значения. В случае неисправности регуляторов установите вручную изменением степени открытия шибера 28 (см. рис. 1) или направляющего аппарата 39 ВПВ 8 (см. рис. 2) требуемый расход первичного воздуха, поддерживая температуру пылевоздушной смеси за мельницей на уровне 80-100 °С изменением подачи слабоподогретого воздуха в мельницу шибером 25 (см. рис. 1 и 2); расход подаваемого в мельницу топлива установите соответствующим тепловой нагрузке котла изменением частоты вращения электродвигателя ПСУ. Потребуйте от дежурного персонала ЦТАИ устранить неисправности отказавшего регулятора.

4.2.10. Удостоверьтесь по измерительным приборам (включая местные приборы на маслосистемах) в нормальной работе включенного оборудования и соответствии контролируемых параметров заданным в режимной карте.

5.

УПРАВЛЕНИЕ СИСТЕМОЙ ПЫЛЕПРИГОТОВЛЕНИЯ

И КОНТРОЛЬ ЗА РЕЖИМОМ ЕЕ РАБОТЫ

5.1. Общие указания

5.1.1. Не допускайте работу системы пылеприготовления без включенных технологических блокировок, защит, сигнализации и автоматических регуляторов (см. приложение 3).

5.1.2. Режим работы системы пылеприготовления следует вести в соответствии с режимной картой, учитывающей обеспеченность мельницы необходимой вентиляцией, а также сохранение в приемлемых пределах тонкости пыли, температуры пылевоздушной смеси за сепаратором, количества и качества провала. Предварительный натяг пружин пружинного блока, зазор между бандажом валка и поверхностью размольного стола, а также высота подпорного кольца устанавливаются при ремонте мельницы на оптимальных для каждой пылеприготовительной установки значениях, полученных на основе испытаний или опыта эксплуатации. Для пускаемых из монтажа систем пылеприготовления со среднеходными мельницами, а также для сопоставления эксплуатационных показателей работающих мельниц необходимо использовать рекомендуемые заводом-изготовителем значения параметров работы мельниц, указанные в табл. 2.

|

Параметр |

МВС-90А |

МВС-105А |

МВС-125А |

МВС-140А |

МВС-180 |

|

Производительность при Кло = 1,5: |

|||||

|

R90 = 12 %, кг/с |

1,25 |

1,81 |

3,19 |

4,44 |

6,94* |

|

т/ч |

4,5 |

6,5 |

11,5 |

16,0 |

25,0* |

|

Расход сушильного агента при температуре 80 °С: |

|||||

|

м3/с |

1,7-2,5 |

2,5-3,9 |

4,7-6,9 |

6,4-10,0 |

5,8-10,3 |

|

тыс. м3/ч |

6-9 |

9-14 |

17-25 |

23-36 |

21-37 |

|

Рабочий диапазон температуры аэросмеси за мельницей, °С |

70-110 |

70-110 |

70-110 |

70-110 |

70-110 |

|

Аэродинамическое сопротивление мельницы с сепаратором, не более: |

|||||

|

кПа |

2,3 |

2,7 |

3,0 |

3,2 |

4,0 |

|

кгс/м2 |

230 |

270 |

300 |

320 |

400 |

|

Высота подпорного кольца стола, мм |

65 |

75 |

90 |

110 |

140 |

|

Нагрузка (натяг) пружин пружинного блока, кг |

1690 |

2530 |

3800 |

4950 |

3560-6220 |

|

Давление сушильного агента под столом: |

|||||

|

кПа |

0,7 |

0,7 |

0,7 |

0,7 |

8,0 |

|

кгс/м2 |

70 |

70 |

70 |

70 |

800 |

|

Давление уплотняющего воздуха в камере уплотнения стола: |

|||||

|

кПа |

2,5-3,0 |

2,5-3,0 |

2,5-3,0 |

2,5-3,0 |

11,0 |

|

кгс/м2 |

250-300 |

250-300 |

250-300 |

250-300 |

1100 |

|

Давление уплотняющего воздуха в камере уплотнения размольных валков: |

|||||

|

кПа |

- |

- |

- |

- |

7,0 |

|

кгс/м2 |

- |

- |

- |

- |

700 |

|

Зазор между бандажом и столом мельницы (при неработающей мельнице), мм |

5-10 |

5-10 |

5-10 |

5-10 |

5-10 |

|

Рабочий диапазон температуры масла на входе в валки, °С |

35-50 |

35-50 |

35-50 |

35-50 |

35-50 |

|

Рабочий диапазон температуры масла на выходе из редуктора, °С |

30-60 |

30-60 |

30-60 |

30-60 |

30-60 |

|

Максимальное количество провала от производительности мельницы, %, при: |

|||||

|

|

0,35 |

0,35 |

0,35 |

0,35 |

0,35 |

|

|

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

|

Удельный расход электроэнергии на размол и пневмотранспорт, кВт×ч/т |

15 |

15 |

14 |

14 |

10** |

* По экибастузскому углю с КЛО = 1,35 и при R90 = 12 %.

** Без учета расхода электроэнергии на пневмотранспорт.

Примечания: 1. Производительность мельниц (кроме МВС-180) указана по размолу каменного угля с коэффициентом размолоспособности Кло = 1,5 при тонкости пыли R90 = 12 % и размере кусков поступающего угля не более 20 мм. При работе мельниц на других углях производительность определяется в соответствии с "Руководящими указаниями. Расчет и проектирование пылеприготовительных установок котельных агрегатов. (Нормативные материалы)" (Л.: ЦКТИ, 1971).

2. Пределы расхода сушильного агента указаны с учетом размола угля различных марок. Для конкретной пылеприготовительной установки расход сушильного агента необходимо пересчитать с учетом влажности топлива Wp, температуры горячего воздуха перед мельницей t¢м, температуры аэросмеси за мельницей t²м.

3. Высота подпорного кольца и натяг пружин пружинного блока указаны по размолу каменного угля с коэффициентом размолоспособности Кло =1,5 при тонкости пыли R90 = 12 %. При коэффициенте размолоспособности фактически размалываемого топлива, отличающемся от расчетного, натяг пружин пересчитывается по формуле

![]()

4. Давление сушильного агента под столом для мельниц, работающих под разрежением, при надежной работе уплотнения стола и мигалки провала допускается поддерживать более 0,7 кПа (70 кгс/м2) исходя из условия поддержания в пространстве над размольным столом разрежения 50-100 Па (5-10 кгс/м2).

5.1.3. Своевременно выявляйте отклонения от нормальных условий эксплуатации системы пылеприготовления и принимайте оперативные меры к устранению нарушений режима и неполадок в работе оборудования, действуя в соответствии с указаниями разд. 7. Обнаруженные дефекты в работе оборудования фиксируйте в журнале дефектов пылеприготовительной установки.

5.1.4. Ведите в специальном журнале учет наработки бандажей размольных валков и броневых плит стола (брони корпуса и лопаток MB для схемы рис. 1) с фиксацией на конец каждой смены наработки за смену и суммарной наработки с начала эксплуатации установленного комплекта размольных органов.

Планируйте и осуществляйте останов системы пылеприготовления в профилактический ремонт для своевременной регулировки зазора между бандажом и броней стола, натяга пружин нажимных устройств и замены изношенных элементов. В местной инструкции укажите наработку размольных органов (после установки) до первой (при наличии и до второй) регулировки зазора между бандажом и броней стола и натяга пружин нажимных устройств, а также фактические сроки службы быстроизнашивающихся элементов (бандажей, брони стола, брони и лопаток MB) и значение их максимально допустимого износа.

5.1.5. Эксплуатируйте в диапазоне нагрузки котла 100-60 % номинальной, как правило, все установленные на котле системы пылеприготовления. Их производительность регулируйте изменением частоты вращения электродвигателей ПСУ.

5.1.6. Установите высоту слоя топлива во всех ПСУ котла одинаковой из условия обеспечения нагрузки 60 % номинальной с минимальной частотой вращения электродвигателя ПСУ (при работе всех систем пылеприготовления котла) на топливе улучшенного качества.

5.1.7. Контролируйте своевременность выполнения ЦТАИ (по графику, утвержденному главным инженером предприятия) проверки автоматического включения резервного питания измерительных приборов, устройств автоматики, сигнализации, защит и блокировок, а также проверки устройств автоматического регулирования, имеющихся в системе пылеприготовления, включая системы жидкой смазки.

5.1.8. Запрещается вывод из работы исправных технологических защит, а также производство ремонтных и наладочных работ в цепях включения защит.

Защиты могут быть отключены в случае, предусмотренном п. 6.2.3, при очевидной неисправности защиты с разрешения начальника смены электростанции и с обязательным уведомлением главного инженера.

5.1.9. У машиниста котла (энергоблока) должна иметься карта установок защит в системе пылеприготовления, включая системы смазки, утвержденная главным инженером энергопредприятия.

На шкалах приборов должны быть выделены отметки уставок срабатывания защит.

5.2.

Контроль за работой оборудования системы

пылеприготовления и управление режимом ее работы

5.2.1. Контролируйте в соответствии с режимной картой следующие параметры и характеристики работы системы пылеприготовления:

расход сушильно-вентилирующего агента;

производительность мельницы (косвенно по соответствию показания указателя частоты вращения электродвигателя ПСУ или указателя положения траверсы плоского контроллера рекомендациям режимной карты при соответствующей нагрузке);

температуру сушильно-вентилирующего агента за сепаратором;

температуру сушильно-вентилирующего агента перед мельницей, не допуская ее повышения выше 400 °С;

давление в уплотнении размольного стола, а для МВС-180 дополнительно в уплотнениях размольных валков;

силу тока (мощность), потребляемого электродвигателями мельницы, ПСУ и ВПВ для систем пылеприготовления с МВС-180;

аэродинамическое сопротивление мельницы с сепаратором;

температуру всех подшипников размольных валков и всех подшипников редуктора, если это предусмотрено для эксплуатируемого типа мельницы (уточните по инструкции завода-изготовителя);

надежную работу автоматических регуляторов (тепловой нагрузки котла, расхода первичного воздуха, температуры сушильного агента за мельницей) по выдерживанию регулируемых величин в соответствии с заданными значениями, особенно при переходных режимах;

положение регулирующего шибера 28 (см. рис. 1), которое во всех режимах должно находиться в пределах 40-70 % (по УП), и положение направляющего аппарата ВПВ, который должен быть открыт не более чем на 70 %.

Примечание. Для этого поддерживайте направляющие аппараты дутьевых вентиляторов котла и общие шиберы вторичного воздуха 19 в таких положениях, при которых одновременно соблюдается названное условие и обеспечивается оптимальный (установленный режимной картой, укажите значение) избыток воздуха в топке котла;

непрерывное поступление топлива в мельницу по амперметрам электродвигателей ПСУ, мельницы, по температуре сушильного агента за сепаратором, сигнализатору обрыва топлива;

автоматическое включение вибраторов или системы пневмообрушения при срабатывании сигнализации по обрыву топлива в ПСУ;

количество провала, выпадающего из мельницы (визуально);

плотность оборудования системы пылеприготовления по отсутствию пылений или мест явных присосов, особенно в уплотнениях;

нормальное (без остановов) вращение размольных валков, отсутствие посторонних шумов и стуков в мельнице, MB или ВПВ;

уровень топлива в БСУ.

5.2.2. При профилактическом осмотре оборудования системы пылеприготовления, выполняемом машинистом-обходчиком один раз в смену (уточните в местной инструкции), контролируйте:

отсутствие очагов горения (тления) пыли или масла на оборудовании системы пылеприготовления;

степень нагрева и вибрацию (на ощупь) подшипников оборудования и его приводов;

работоспособность датчика сигнализатора обрыва топлива;

состояние тяг и рычагов шиберов, установленных в тракте системы пылеприготовления;

исправность ограждений соединительных муфт, валов и других вращающихся частей пылеприготовительного оборудования и их приводов; достаточность освещенности оборудования системы пылеприготовления;

постоянную готовность к работе систем побудительного движения топлива в БСУ (пневмообрушения, вибраторов и др.). Не допускайте уменьшения давления в ресиверах систем пневмообрушения ниже 0,5-0,6 МПа (5-6 кгс/см2). Включайте в работу системы побудительного движения топлива в БСУ (кроме вибраторов) в соответствии с графиком (укажите в местной инструкции) независимо от качества истечения топлива из бункеров в целях предотвращения условий для образования крупных отложений топлива на стенках БСУ. Включение в работу систем побуждения движения топлива в БСУ категорически запрещается при наличии в БСУ очага горения;

нормальную работу мигалки на течке топлива под ПСУ по движению рычага с противовесом;

работу привода мигалок на течке провала мельницы МВС-180 в соответствии с заданным графиком работы и отсутствие выбросов пыли и горячего сушильного агента в помещение;

плотное закрытие мигалки на течке провала после выпуска провала на мельницах, работающих под разрежением;

соответствие давления пара в линии пожаротушения и воды в трубопроводе подачи охлаждающей воды в воздуховод перед мельницей значениям п. 3.1.1;

состояние крепежа узлов и деталей оборудования системы пылеприготовления, особенно мельницы.

5.2.3. Не допускайте снижения уровня топлива в БСУ ниже 2 м над ПСУ (уточните по месту и конкретизируйте в местной инструкции), за исключением случаев плановой сработки топлива из БСУ (график периодичности плановой сработки топлива из БСУ приведите в местной инструкции).

5.2.4. Не допускайте частой загрузки БСУ топливом, стремитесь к тому, чтобы очередная загрузка производилась при срабатывании топлива в БСУ до уровня, близкого к указанному в п. 5.2.3.

5.2.5. Потребуйте от персонала цеха наладки и испытаний после выполнения капитального ремонта или реконструкции мельницы и сепаратора проверки тонкости пыли и установки регулирующих лопаток сепаратора в оптимальное положение.

5.3. Контроль за работой систем смазки

5.3.1. В системе смазки редуктора среднеходных мельниц необходимо контролировать:

гидравлическое сопротивление фильтра [разницу давлений, измеряемых манометрами 6 (см. рис. 4) до фильтра и после него, которая не должна превышать 0,08 МПа (0,8 кгс/см2)];

уровень масла в редукторе по маслоуказательным стеклам;

температуру масла в маслопроводе перед маслоохладителем, которая должна быть в пределах 30-60 °С;

давление масла за фильтром, равное 0,10-0,2 МПа (1-2 кгс/см2) (уточните по фактическому сопротивлению маслопроводов);

давление охлаждающей воды перед маслоохладителем, которое должно быть ниже давления масла за маслофильтром на 0,03-0,05 МПа (0,3-0,5 кгс/см2);

температуру охлаждающей воды перед маслоохладителем, которая не должна превышать 40 °С;

свободный слив охлаждающей воды из маслоохладителя в сливную воронку;

отсутствие пропуска масла предохранительным клапаном 3 (см. рис. 4) на ощупь по нагреву сбросного маслопровода за предохранительным клапаном. В системах, имеющих маслонасос с приводом от электродвигателя (мельницы МВС-180), дополнительно проверяйте на ощупь нагрев корпуса и подшипников электродвигателя, отсутствие течи масла через сальники маслонасоса, исправность ограждения соединительной муфты;

поступление масла по указателю течения 9 (см. рис. 4) к смазываемым узлам редуктора: подшипникам быстроходного вала, зубчатым зацеплениям, подшипникам (верхним) промежуточного и тихоходного валов;

плотность всей системы смазки, включая редуктор и соединительные линии к измерительным приборам, по отсутствию подтеков масла.

5.3.2. В системе смазки размольных валков среднеходных мельниц необходимо контролировать:

температуру масла в маслопроводе перед подачей в размольные валки, которая должна быть в пределах 35-50 °С;

температуру масла на сливе из каждого размольного валка, которая должна быть не выше 60 °С;

уровень масла в напорном баке, который должен системой автоматического регулирования поддерживаться в заданных пределах (укажите в местной инструкции);

соответствие между подачей и сливом масла из размольного валка по УТЖ;

гидравлическое сопротивление маслофильтра по разнице давлений масла до фильтра и после него, измеряемых манометром 7 (см. рис. 3), которое не должно превышать 0,08 МПа (0,8 кгс/см2) (уточните по месту);

давление масла за маслофильтром, которое должно составлять 0,2-0,3 МПа (2-3 кгс/см2) в зависимости от высоты установки напорного бака;

уровень масла в баке-отстойнике (в местной инструкции укажите конкретное значение, при этом учтите необходимость погружения в масло электронагревателя);

давление охлаждающей воды перед маслоохладителем, которое не должно превышать 0,01-0,03 МПа (0,1-0,3 кгс/см2);

свободный слив охлаждающей воды из маслоохладителя в сливную воронку;

температуру воды перед маслоохладителем, которая не должна превышать 40 °С;

исправность ограждения муфт маслонасосов и нагрев (на ощупь) электродвигателей маслонасосов и их подшипников, а также отсутствие течи масла через сальник маслонасоса;

плотность оборудования системы смазки валков, особенно в масляных уплотнениях валков по отсутствию подтеков масла.

5.3.3. Ежедневно проверяйте уровень масла в редукторе питателя топлива, подшипниках MB или ВПВ.

5.3.4. Охлаждение подшипников MB или ВПВ (в схемах рис. 2) регулируйте подачей охлаждающей воды. Контролируйте ее свободный слив в сливную воронку.

5.3.5. Контролируйте своевременность выполнения персоналом химической лаборатории (химического цеха) один раз в 2 мес (уточните по условиям эксплуатации) отбора проб масла из бака-отстойника системы смазки размольных валков, из маслопровода системы смазки редуктора до фильтра, редуктора ПСУ и подшипников MB или ВПВ, проведения химического анализа проб и выдачи заключения о пригодности масла для дальнейшей эксплуатации. На основе заключения химической лаборатории о качестве масла планируйте и осуществляйте замену отработавшего свой ресурс масла новым. Для замены используйте масло, прошедшее через центрифугу и пресс-фильтр. Одновременно с заменой масла произведите промывку системы маслоснабжения, подшипников, фильтров в соответствии с указаниями инструкции завода-изготовителя оборудования.

5.3.6. Производите не реже одного раза в неделю смазку осей качения рычагов размольных валков через колпачковые масленки и один раз в месяц смазывайте подшипники нажимных устройств (пружинных блоков) смазкой УТ-1 ГОСТ 1957-73.

6. ОСТАНОВ СИСТЕМЫ ПЫЛЕПРИГОТОВЛЕНИЯ

6.1. Общие указания

6.1.1. Остановы системы пылеприготовления с мельницами МВС подразделяются на плановые (в ремонт, в резерв) и неплановые (аварийные).

6.1.2. При плановом останове системы пылеприготовления или котла в ремонт в случае длительного простоя (укажите конкретную продолжительность простоя в местной инструкции) сработайте топливо из бункера и питателя. Необходимость сработай топлива из бункера определяется руководителем электростанции.

6.1.3. Выполняйте вентиляцию систем пылеприготовления максимально возможным расходом горячего и слабоподогретого воздуха (конкретное значение расхода или перепада на измерительном устройстве и продолжительность вентиляции укажите в местной инструкции). Температуру сушильно-вентилирующего агента за сепаратором поддерживайте на уровне 60-80 °С. При останове в ремонт поддерживайте минимальное значение температуры сушильного агента за мельницей.

6.1.4. После останова системы пылеприготовления проверьте внешним осмотром ее оборудование на отсутствие дефектов. Обнаруженные неисправности запишите в журнал дефектов оборудования систем пылеприготовления.

6.1.5. Произведите уборку оборудования от отложений пыли и подтеков масла, а также от выпавшего из мельницы провала.

6.1.6. Контролируйте постоянно на остановленной системе пылеприготовления температуру за сепаратором, которая после останова должна постепенно понижаться до температуры воздуха в котельной. Повышение температуры за сепаратором на остановленной мельнице свидетельствует о загорании отложений пыли (масла, провала) в мельнице.

6.1.7. Фиксируйте в суточной ведомости котла время и причину останова системы пылеприготовления.

6.2. Плановый останов

6.2.1. При плановом останове в резерв системы пылеприготовления (см. рис. 1 и 2) выполните следующие операции:

а) отключите системы пылеприготовления от регулятора тепловой нагрузки котла;

б) отключите регулятор расхода первичного воздуха;

в) остановите ПСУ;

г) прикройте шиберы 21 (см. рис. 1 и 2) остановленной системы пылеприготовления до положения, обеспечивающего давление вторичного воздуха в воздухопроводах перед горелками в соответствии с указаниями режимной карты;

д) отключите регулятор температуры сушильного агента за мельницей;

е) выполните вентиляцию систем пылеприготовления по рекомендациям п. 6.1.3;

ж) закройте шиберы 24, 25 и 28 (см. рис. 1 и 2);

з) в схемах по рис. 2 (имеющих ВПВ) предварительно закройте направляющий аппарат 39 и остановите ВПВ;

и) закройте вентиль 30 (см. рис. 1 и 2);

к) откройте атмосферный клапан 26 (см. рис. 1 и 2);

л) остановите мельницу;

м) поручите машинисту-обходчику осмотреть систему пылеприготовления и закрыть подачу охлаждающей воды в маслоохладитель системы смазки редуктора;

н) закройте (в случае планируемого простоя в резерве более 4 ч) вентили 2 (см. рис. 3), шиберы 34 (рис. 1 и 2) и 35 (см. рис. 2), а в системах пылеприготовления с мельницами МВС-180 остановите маслонасос системы смазки редуктора и отключите привод мигалок провала.

6.2.2. При плановом останове в ремонт со сработкой топлива из ПСУ выполните следующие операции:

а) потребуйте от дежурного персонала ЦТАИ отключить технологическую защиту, действующую на включение в работу средств побуждения движения топлива в БСУ (см. п. 2.12 приложения 3), и получите подтверждение об исполнении этого требования.

Примечание. Допускается отключение названной защиты посредством фиксирования подручными средствами ее первичного датчика в поднятом положении;

б) закройте отсечной шибер (штыковой затвор) 2 под БСУ 1 (см. рис. 1 и 2) и вывесите на нем плакат: "Не открывать - работают люди";

в) после появления признаков прекращения подачи топлива в мельницу (уменьшилось значение и прекратились колебания тока, потребляемого электродвигателями мельницы и ПСУ) проведите вентиляцию системы пылеприготовления и выполните операции согласно пп. 6.2.1, а - 6.2.1, л;

г) отключите электропривод мигалок провала мельницы МВС-180. На ключ управления вывесите плакат: "Не включать - работают люди";

д) закройте шиберы 34 и 35 (см. рис. 2). Вывесите на них плакат: "Не открывать - работают люди";

е) закройте отсечные шиберы 11 (см. рис. 1 и 2), заприте их цепями с замком и вывесите плакат: "Не открывать - работают люди";

ж) закройте вентили 2 (см. рис. 3). Вывесите на них плакат: "Не открывать - работают люди";

з) дайте заявку начальнику смены ЭЦ на разработку электрических схем электродвигателей мельницы, ПСУ, ВПВ. Получите подтверждение и убедитесь в том, что схемы разобраны путем пробного включения мельницы, ПСУ, ВПВ. Вывесите на ключах управления предупредительные плакаты: "Не включать - работают люди";

и) остановите систему смазки редуктора согласно пп. 6.3.1 и 6.3.2;

к) дайте заявку дежурному ЦГАИ на разработку электрических схем шиберов на воздухопроводах, а также схем автоматического регулирования, защит, блокировок и сигнализации;

л) вывесите предупредительные плакаты "Не включать - работают люди" на ключи управления шиберов 24-26 и 28 (см. рис. 1 и 2), а также на ключ управления направляющим аппаратом ВПВ 39 (см. рис. 2) и на ключи управления вентилями 30 и 32 (см. рис. 1 и 2);

м) проверьте по месту плотное закрытие шиберов по п. 6.2.2 (кроме шибера 26, который должен быть полностью открыт), при необходимости обожмите вручную и вывесите на них плакат: "Не открывать - работают люди";

н) зафиксируйте (заприте) приводы к указанным в данном пункте 6.2.2 шиберам цепями с замком, а также рычаг мигалки 4 (см. рис. 1 и 2) на течке топлива в закрытом положении.

6.2.3. При плановом останове со сработкой топлива из БСУ:

а) сообщите заблаговременно (за 2-3 ч) дежурному персоналу топливно-транспортного цеха о запланированной полной сработке топлива из БСУ выводимой в ремонт системы пылеприготовления для принятия мер к прекращению и недопущению подачи в него топлива;

б) дайте заявку начальнику смены ЦТАИ на отключение защиты по обрыву топлива;

в) в период сработай топлива из БСУ периодически включайте системы побуждения движения топлива в БСУ и обстукивайте его нижнюю часть;

г) выполните пп. 6.2.2, в - 6.2.2, н, ПСУ (см. пп. 6.2.1, в) оставьте в работе до останова мельницы. Отключение ПСУ блокировкой при останове мельницы проконтролируйте;

д) закажите начальнику смены ЦТАИ обесточить схемы управления систем побуждения движения топлива в БСУ, получите подтверждение и вывесите на ключи управления плакат: "Не включать - работают люди". Закройте на цепь с замком вентиль на подаче сжатого воздуха (пара) в систему пневмообрушения.

6.3. Останов систем смазки

6.3.1. Останов системы смазки редуктора мельниц МВС-90 - МВС-140 выполняйте сразу после останова мельницы, для этого:

закройте вентиль 14 подачи воды в маслоохладитель (см. рис. 4);

закройте вентиль 13 на маслопроводе.

6.3.2. Останов системы смазки редуктора мельницы МВС-180 начинайте с прекращения подачи воды в маслоохладитель, затем отключите маслонасос, закройте вентили перед насосом и за ним, а также за фильтром. На ключ управления насосом вывесите плакат: "Не включать - работают люди".

6.3.3. Останов системы смазки подшипников размольных валков (см. рис. 3) производите после останова всех подключенных к маслостанции мельниц, для этого:

закройте вентиль 15;

снимите с блокировки резервный маслонасос;

отключите работающий маслонасос и электронагреватель 12;

закройте вентили 14 и 15;

при планировании ремонта напорного бака 1 (или маслоохладителя) слейте масло из него в бак-отстойник, открыв вентиль 18. При этом контролируйте уровень масла в баке-отстойнике. При необходимости (уровень в баке-отстойнике поднялся выше 0,8 его высоты) слейте через вентиль 16 масло в заранее приготовленные емкости.

6.4. Аварийный останов

6.4.1. Остановите систему пылеприготовления аварийно в случае:

а) повышения температуры пылевоздушной смеси за сепаратором мельницы до предельно допустимой по Правилам взрывобезопасности или указанной в инструкции завода-изготовителя, если она ниже;

б) взрыва в системе пылеприготовления;

в) пожара (воспламенения масла или отложений пыли и топлива) на оборудовании системы пылеприготовления или вблизи него, угрожающего персоналу или оборудованию электростанции, а также цепям дистанционного управления и цепям КИП и А, силовым и осветительным кабелям;

г) появления сильных ударов в размольной камере мельницы;

д) нагрева подшипников механизмов до 70 °С или подшипников электродвигателей свыше 80 °С (уточните по местным условиям) или появления дыма из них;

е) сильной вибрации мельницы, MB, ВПВ, ПСУ или их приводов;

ж) появления запаха дыма или искр из электродвигателей;

з) погасания факела в топке котла и невоспламенения пыли в горелках при пуске системы пылеприготовления;

и) отсутствия масла на сливе из подшипников размольных валков;

к) прекращения поступления масла в подшипники валков;

л) понижения давления масла в системе смазки редуктора ниже допустимого по заводской инструкции;

м) несрабатывания защиты по аварийному останову котла;

н) исчезновения напряжения на устройствах дистанционного и автоматического управления и на всех КИП;

о) несрабатывания защиты, блокировки по аварийному останову мельницы, ПСУ или ВПВ для систем с мельницами МВС-180;

п) выхода из строя всех приборов, измеряющих температуру аэросмеси за мельницей;

р) обнаружения неплотности в тракте и в оборудовании системы пылеприготовления, которую невозможно устранить без останова;

с) поломки привода мигалок провала (для мельниц МВС-180);

т) отключения электродвигателя мельницы, ПСУ, ВПВ (для систем с МВС-180) электрическими защитами;

у) уменьшения перепада давлений в уплотнениях мельницы между уплотняющим воздухом и сушильным агентом: для мельниц МВС-90 - МВС-140 в камере уплотнения стола менее 1,3 кПа (130 кгс/м2), а для всех уплотнений мельницы МВС-180 менее 2,0 кПа (200 кгс/м2).

6.4.2. В первую очередь (если не сработали защиты), остановите оборудование, на котором возникла аварийная ситуация (по п. 6.4.1, у), а мельницу остановите после вентиляции

6.4.3. Откройте вентиль 32 (см. рис. 1 и 2) на подаче пара в мельницу в случаях аварии по п. 6.4.1, а - 6.4.1, в; 6.4.1, з; 6.4.1, и; 6.4.1, м; 6.4.1, н и 6.4.1, п.

6.4.4. Остановите ПСУ, если он не отключился защитой или блокировкой.

6.4.5. Остановите мельницу в случаях аварии по пп. 6.4.1, б - 6.4.1, е (по пп. 6.4.1, д, е исключение составляют случаи аварий с ВПВ, ПСУ или их приводами); 6.4.1, ж (только при неисправности электродвигателя мельницы); 6.4.1, з - 6.4.1, н (кроме случая в ПСУ); 6.4.1, о.

6.4.6. После останова мельницы по п. 6.4.5 выполните следующее:

закройте шиберы 24, 25 и 28 (см. рис. 1 и 2), направляющий аппарат ВПВ 39 (см. рис. 2) и остановите ВПВ, если он не отключился защитой или не отключен по п. 6.4.2;

откройте атмосферный клапан 26;

закройте шиберы 34 (см. рис. 1 и 2) и 35 (см. рис. 2) в случае останова мельницы по п. 6.4.2 и 6.4.5;

остановите привод мигалок провала мельницы МВС-180;

закройте подачу пара в мельницу (вентиль 32);

закройте шиберы 11 в пылепроводах;

на закрытые шиберы, вентили и ключи управления остановленного оборудования повесьте предупредительные плакаты "Не включать - работают люди";

выполните операции по пп. 6.2.2, ж - 6.2.2, л; 6.2.2, н;

сообщите об аварийном останове начальнику смены КТЦ и примите меры (вызовите ремонтников) к ликвидации аварии.

6.4.7. В случае аварийного останова ПСУ (его привода), когда мельница и ее системы смазки, ВПВ для МВС-180 исправны, и аварийных остановов по пп. 6.4.1, а; 6.4.1, р - 6.4.1, у выполните вентиляцию системы пылеприготовления, закройте шиберы по пылевоздушному тракту, вентили в трубопроводах подачи пара и воды и другие операции по пп. 6.2.2, в - 6.2.2, н; п. 6.4.9 настоящей Инструкции;

закройте отсечной шибер 2 (см. рис. 1 и 2) под бункером топлива и вывесите на нем плакат: "Не открывать - работают люди".

6.4.8. Информируйте при остановах системы пылеприготовления по п. 6.4.1, в начальника смены КТЦ. Потребуйте от него принятия мер к тушению возникшего пожара (вплоть до вызова пожарной команды). При опасности повреждения кабелей электрических (силовых, осветительных), контрольно-измерительных, систем регулирования, защит, блокировок сообщите о пожаре начальникам смен ЭЦ и ЦТАИ для принятия мер к обесточиванию поврежденных участков.

6.4.9. Запрещается пускать аварийно остановленный или отключившийся механизм до выявления и устранения причин останова.

7. ХАРАКТЕРНЫЕ НАРУШЕНИЯ РЕЖИМА

РАБОТЫ СИСТЕМЫ

ПЫЛЕПРИГОТОВЛЕНИЯ И ДЕЙСТВИЯ ПО ИХ УСТРАНЕНИЮ

7.1. Устранение наиболее опасных нарушений режима работы оборудования системы пылеприготовления предусмотрено действием защит и блокировок и рассмотрено в разд. 6.4.

7.2. Контролируйте срабатывание защит и блокировок в аварийной ситуации. При их отказе выполните необходимые операции по останову системы пылеприготовления согласно разд. 6.4.

7.3. Действуйте при устранении нарушений режима работы системы пылеприготовления в соответствии с указаниями табл. 3, в которой приведены характерные неисправности в работе системы пылеприготовления, возможные причины неисправностей и порядок их устранения. На основе опыта эксплуатации дополните табл. 3 (в местных инструкциях) перечнем неисправностей, характерных для конкретных систем пылеприготовления, их причин и действий персонала по устранению нарушений.

7.4. Ликвидацию нарушений в работе оборудования, не носящих характера нарушений режима работы системы пылеприготовления, выполняйте в соответствии с инструкцией завода - изготовителя конкретного оборудования.

|

Неисправность, внешнее проявление и дополнительные признаки |

Вероятная |

Метод устранения |

Дополнительные указания |

|

1 Дым, запах гари в надбункерной галерее топливоподачи, высокая температура стенок БСУ |

Очаг горения в БСУ |

1. Удалите из опасной зоны ремонтный и эксплуатационный персонал, не занятый в работах по устранению неисправности. |

До ликвидации очага горения не допускайте использования средств, побуждающих движение топлива в БСУ (вибраторов, сопл пневмообрушения и др.) |

|

2. Потребуйте от персонала топливно-транспортного цеха (цеха топливоподачи) заполнения БСУ топливом до максимального уровня. |

|||

|

3. Продолжайте сработку топлива из БСУ, увеличив ее при возможности до максимума. |

|||

|

4. Если указанные выше мероприятия не дают эффекта, включите систему пожаротушения, залейте очаг горения водой через стволы распылителя |

|||

|

2. Срабатывание сигнализации по обрыву потока топлива в ПСУ. Повышение температуры пылегазовой смеси за мельницей. Уменьшение токовой нагрузки электродвигателей ПСУ и мельницы |

Отсутствие топлива в БСУ. Образование сквозной воронки или свода в БСУ |

Потребуйте при необходимости заполнения БСУ |

Контролируйте работу регулятора температуры сушильно-вентилирующего агента за мельницей. При повышении указанной температуры до первого предела подайте в воздуховод перед мельницей воду |

|

1. Включите в работу средства, побуждающие движение топлива в БСУ. |

|||

|

2. Обстучите и прошуруйте при наличии лючков вручную нижнюю часть БСУ и приемный патрубок ПСУ |

|||

|

3. Кратковременное увеличение токовой нагрузки электродвигателя ПСУ свыше Iном с последующим его отключением или снижением токовой нагрузки ниже значения токовой нагрузки незагруженного ПСУ. Прекращение вращения ведущего вала ПСУ |

Попадание посторонних предметов в ПСУ, перекос или обрыв цепей и т. п. Срезание предохранительной шпильки механизма привода ПСУ |

Отключите электродвигатель ПСУ и на ключ управления повесьте плакат. "Не включать - работают люди. |

Если питатель топлива не осматривается (не вскрывается), а производится только замена предохранительной шпильки, то допускается мельницы МВС-90 - МВС-140 не останавливать, а в системах с МВС-180 не останавливать мельницу и ВПВ |

|

1. Провентилируйте и остановите мельницу (только для мельниц МВС-90 - МВС-140) согласно п. 6.1.3. Для мельниц МВС-180 после вентиляции остановите ВПВ, закройте шиберы на пылепроводах и воздухопроводах перед мельницей, откройте атмосферный клапан 26 (см. рис. 1 и 2). |

|||

|

2. Дайте команду машинисту-обходчику (дежурному слесарю) осмотреть ПСУ по месту, удалите посторонние предметы и замените предохранительную шпильку |

|||

|

4. Посторонний шум в мельнице, повышенная вибрация в мельнице, высокая токовая нагрузка с большими колебаниями тока электродвигателя мельницы |

Попадание посторонних предметов в мельницу. Выпадение крепежных и других деталей вследствие недостаточного их закрепления |

1. Аварийно остановите мельницу и систему пылеприготовления (см. разд. 6.4). |

После удаления посторонних предметов и проверки целостности размольных элементов допускается пуск системы пылеприготовления в работу |

|

2. Дайте команду машинисту-обходчику осмотреть мельницу, обратив внимание на наличие посторонних предметов, на размольном столе и сопловом аппарате, крепление броневых плит стола, бандажей и фигурной брони. |

|||

|

3. Устраните обнаруженные неисправности |

|||

|

5. Увеличение количества провала |

Перегрузка мельницы топливом |

1. Увеличьте вентиляцию мельницы. |

|

|

2. Временно уменьшите (прекратите) подачу топлива до восстановления нормального количества провала. |

|||

|

3. Проверьте автоматику загрузки мельницы топливом |

|||

|

Сильный износ бандажей валков и бронеплит стола |

Остановите систему пылеприготовления в ремонт и замените размольные элементы |

||

|

Не вращается размольный валок (валки) |

Остановите систему пылеприготовления в ремонт. Проведите ревизию валка, обратив особое внимание на подшипники и уплотнения |

||

|

Недостаточная вентиляция мельницы вследствие неисправности в работе автоматики расхода, завала провалом патрубков подводов |

1. Уточните причину неисправности и устраните ее. |

Работу по ремонту и регулировке автоматики расхода можно выполнять на работающей системе пылеприготовления |

|

|

2. Остановите систему пылеприготовления в ремонт и очистите патрубки провода |

|||

|

Большой зазор между бандажом и размольным столом |

Остановите систему пылеприготовления в ремонт и отрегулируйте зазор между бандажом валка и столом |

||

|

Размольный валок не поднимается на слое топлива |

Остановите систему пылеприготовления в ремонт. При осмотре выясните причину неисправности (чрезмерно затянуты пружины пружинных блоков) |

||

|

6. Стук в редукторе и вибрация |

Нарушение правильности зацепления вследствие износа зубьев шестерен. Износ подшипников. Ослабление крепежа |

Остановите систему пылеприготовления в ремонт. Проведите ревизию редуктора и устраните выявленные недостатки |

|

|

7. Пыление (просыпание) пыли на редуктор, пыление уплотнений валков |

Давление воздуха, подаваемого в уплотнения, мало |

Проверьте и отрегулируйте подачу воздуха в уплотнение стола и валков (для МВС-180) в соответствии с пп. 3.2.3; 3.2.6 |

Если эти мероприятия не дали положительного эффекта, остановите систему пылеприготовления для ремонта уплотнений |

|

Износ уплотнений стола, валков |

Остановите систему пылеприготовления в ремонт и восстановите изношенные уплотнения |

||

|

Износ резинового уплотнения |

Остановите систему пылеприготовления в ремонт |

||

|

8. Утечка масла через уплотнения размольных валков |

Забивание картера уплотнения посторонними предметами |

1. Замените уплотнение. |

|

|

Неправильная установка маслосбрасывателя |

2. Разберите и очистите от угля, грязи, посторонних предметов картер |

||

|

Уплотнение зажато больше допустимого |

Отрегулируйте установку деталей уплотнения размольного валка и маслослива в соответствии с заводской инструкцией для конкретного типоразмера мельницы |

||

|

Биение втулки слива масла, крепящейся к корпусу валка, более допустимого |

|||

|

9. Отсутствие масла на сливе из валков при наличии подачи масла в валки |

Утечка масла через неплотности между крышкой и корпусом валка. Ослабление крепежа крышки валка |

Остановите систему пылеприготовления в ремонт, замените уплотнение между крышкой и корпусом валка |

При останове особое внимание обратите на предупреждение воспламенения масла на размольном столе, для чего подайте в мельницу пар, открыв вентиль 32 (см. рис. 1 и 2) |

|

10. Недостаточное поступление масла в размольные валки и редуктор. Фиксируется по УТЖ и низкому уровню в напорном баке системы смазки валков |

Засорение всасывающей линии насосов или фильтра. Засорение напорных маслопроводов |

Остановите систему пылеприготовления в ремонт. Слейте грязное масло, промойте систему (фильтры, трубопроводы) и залейте чистое масло |

|

|

11. Пыление из течки провала мельницы МВС-180 |

Попадание посторонних предметов, препятствующих плотному закрытию клапанов |

Повторно откройте клапаны мигалки при ручном управлении |

|

|

Отсутствие зазора между кулачком исполнительного механизма и приводными рычагами клапана |

Установите гарантированные зазоры по заводской инструкции смешением по кронштейну исполнительного механизма или подбором прокладки под его опоры |

||

|

12. Утечка масла через разрезную конусную втулку размольного валка |

Переполнение уровня масла в подшипниках размольного валка из-за увеличенного расхода масла |

Отрегулируйте вентилем подачу масла в размольный валок |

|

|

13. Повышенный нагрев подшипников валков и редуктора |

Плохое качество масла |

Проверьте качество масла. При плохом качестве остановите систему пылеприготовления в ремонт. Слейте масло, промой те маслосистему и залейте новое масло |

|

|

Недостаточная подача масла к подшипникам |

Отрегулируйте подачу масла. |

||

|

Недостаточное охлаждение масла в маслоохладителе |

Уточните температуру масла, подаваемого на смазку подшипников, увеличьте расход охлаждающей воды через маслоохладитель |

||

|

Износ, поломка подшипника |

Остановите систему пылеприготовления в ремонт. Замените подшипник |

||

|

14. Повышение температуры пылевоздушной смеси за сепаратором мельницы при нормальной подаче топлива в мельницу. Срабатывание сигнализации |

Неисправность системы автоматического регулирования расхода и температуры вентилирующего агента |

Перейдите на ручное управление, увеличьте подачу в мельницу слабоподогретого воздуха. Проверьте и отрегулируйте работу регуляторов расхода и температуры |

|

|

Пожар в мельнице |

Если температура за сепаратором продолжает расти и достигает II предела - остановите мельницу (систему пылеприготовления) аварийно, подайте пар в патрубки подвода вентилирующего агента и в размольную камеру в течение 5-15 мин (уточните по месту) |

Повышение температуры за сепаратором при переходе на вентиляцию слабоподогретым воздухом свидетельствует о воспламенении пыли (масла) и начале пожара в мельнице |

|

|

15. Нарушение плотности системы пылеприготовления |

Взрыв в системе пылеприготовления |

Остановите систему пылеприготовления аварийно. Подайте в мельницу пар на 5-15 мин. Проведите внутренний и внешний осмотр оборудования, обнаруженные очаги горения (тления) топлива и масла погасите распыленной водой |

|

|

Износ элементов оборудования |

Все неплотности в системе пылеприготовления устраните немедленно после обнаружения. Выбор способа устранения неплотности и решение вопроса о необходимости останова системы пылеприготовления осуществляется начальником смены КТЦ |

О всех обнаруженных неплотностях оборудования системы пылеприготовления делайте записи в журнал дефектов |

|

|

16. Температура за мельницей низка при полностью открытом шибере на воздухопроводе горячего воздуха, давление перед мельницей (сопротивление мельницы) высоко, расход сушильно-вентилирующего агента и производительность мельницы меньше возможных значений |

Патрубок подвода сушильно-вентилирующего агента забит провалом из мельницы. Заполните материалом провала пространства под столом из-за поломки удаляющих скребков и мигалок на течке провала. Засорение соплового аппарата стола |

Остановите систему пылеприготовления в ремонт. Уточните причину неисправности и устраните ее |

|

|