РОССИЙСКОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ

И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

ДЕПАРТАМЕНТ НАУКИ И ТЕХНИКИ

ТИПОВАЯ

ИНСТРУКЦИЯ

ПО

ЭКСПЛУАТАЦИИ МАСЛОСИСТЕМ ТУРБОУСТАНОВОК

МОЩНОСТЬЮ

100 - 800 МВт, РАБОТАЮЩИХ

НА МИНЕРАЛЬНОМ МАСЛЕ

РД 34.30.508-93

ОРГРЭС

Москва 1994

РАЗРАБОТАНО АО «Фирма ОРГРЭС»

ИСПОЛНИТЕЛЬ В.М. Андрианов

УТВЕРЖДЕНО Департаментом науки и техники 24.06.93 г.

Первый заместитель начальника А.П. БЕРСЕНЕВ

|

ТИПОВАЯ

ИНСТРУКЦИЯ |

РД 34.30.508-93 |

Срок действия установлен

с 01.07.94 г.

до 01.07.99 г.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая Типовая инструкция предназначена для персонала котлотурбинных цехов электростанций, осуществляющих эксплуатацию маслосистем турбоустановок мощностью 100 - 800 МВт.

Типовая инструкция составлена на основе нормативно-технической документации для маслосистем смазки, опыта их эксплуатации на энергоблоках 100 - 800 МВт, а также работ, проведенных ВТИ и фирмой ОРГРЭС. Технические характеристики систем маслоснабжения турбоагрегатов 100 - 800 МВт приведены в приложении 1, индивидуальные нормы расхода турбинного масла - в приложении 2.

1.2. Типовая инструкция устанавливает основные требования, обеспечивающие надежную и безопасную работу систем смазки турбин в процессе пусковых операций, при работе под нагрузкой, останове и выводе в ремонт.

Типовая инструкция является основой для составления рабочей инструкции по эксплуатации системы смазки турбины, которая должна учитывать все местные условия, особенности установленного оборудования и схемы маслоснабжения.

При составлении рабочей инструкции принципиальные положения настоящей Типовой инструкции разрешается изменять только на основании соответствующих экспериментальных данных после согласования с фирмой ОРГРЭС, ВТИ и заводами изготовителями.

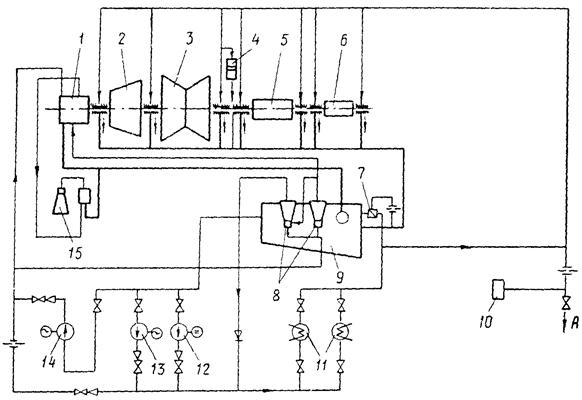

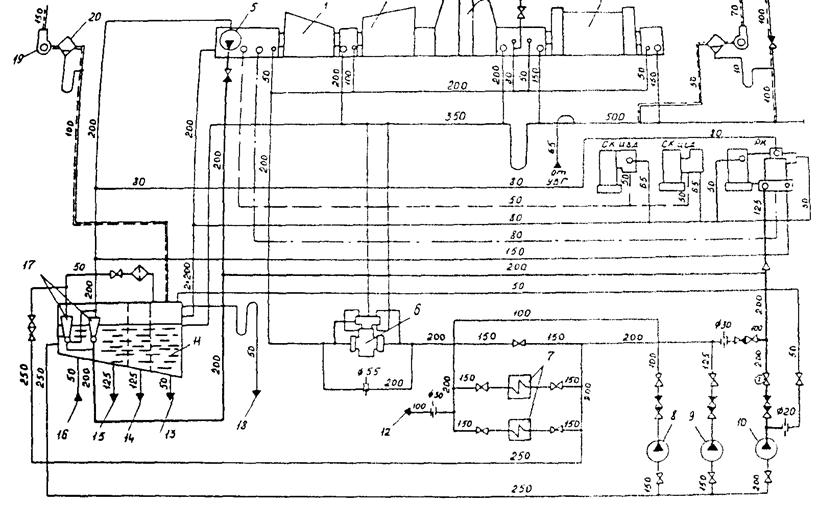

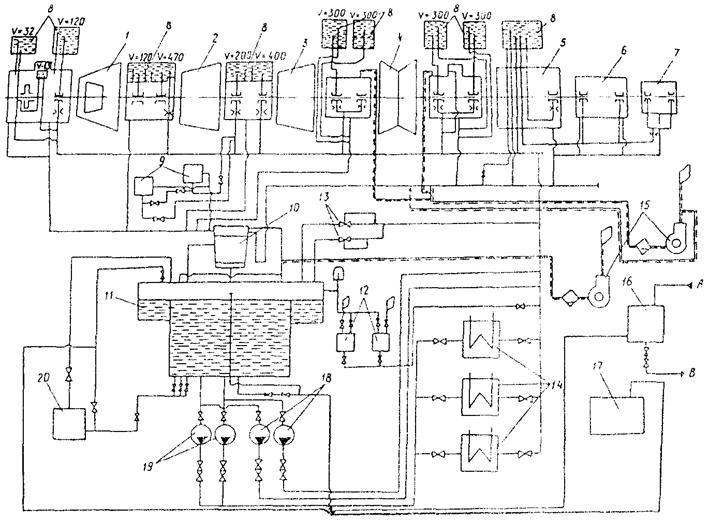

1.3. Типовая инструкция составлена применительно к типовым схемам маслоснабжения энергоблоков 100 - 800 МВт, определяет порядок действий оперативного персонала при подготовке оборудования к работе, пуске, останове, нормальной эксплуатации и нарушениях в работе системы смазки, а также требования техники безопасности и противопожарной безопасности. Характерные типовые схемы маслоснабжения турбин приведены в приложениях 3, 4 и 6.

1.4. В тексте приняты следующие сокращения:

АВР - автоматический ввод резерва;

АМНС - аварийный маслонасос смазки;

АПЭН - аварийный питательный электронасос;

БЩУ - блочный щит управления;

ВПУ - валоповоротное устройство;

ГМБ - главный масляный бак;

ГМН - главный маслонасос;

ГП - гидростатический подъем;

ИВК - информационно-вычислительный комплекс;

КПРП - ключ предотвращения развития пожара;

КСН - коллектор собственных нужд;

КТЦ - котлотурбинный цех;

МБ - масляный бак;

МНС - масляный насос смазки;

МНУ - маслонасос системы уплотнений генератора;

МО - маслоохладитель;

НГП - насос гидроподъема;

НС - начальник смены;

НСР - насос системы регулирования;

ПДК - предельно допустимая концентрация;

ПМН - пусковой маслонасос;

ПТН - питательный турбонасос;

ПТЭ - «Правила технической эксплуатации электрических станций и сетей» (М.: Атомэнергоиздат, 1989);

ПЭН - питательный электронасос;

РМН - резервный маслонасос;

РПДС - реле падения давления масла на смазку;

ТБ - техника безопасности;

ТГ - турбогенератор;

ЦВД - цилиндр высокого давления;

ЦСД - цилиндр среднего давления;

ЭД - электродвигатель.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Турбинное масло, являясь малоопасным продуктом по степени воздействия на организм человека, относится к четвертому классу опасности (в соответствии с ГОСТ 12.1.007-76), его эксплуатация требует соблюдения санитарно-гигиенических правил.

2.2. Контакт с маслом не ведет к поражению центральной нервной системы, кроветворных органов, нарушению обменных процессов. Турбинное масло не обладает способностью к кумуляции, не вызывает усиленного роста тканей.

2.3. При длительном контакте с маслом, а также при работе с присадками в зависимости от индивидуальной восприимчивости кожи могут возникать дерматиты и экземы. При попадании масла на кожу и слизистую оболочку глаз необходимо обильно промыть кожу теплой мыльной водой, слизистую оболочку глаз - теплой водой.

2.4. Присутствие масла в питьевой воде недопустимо. Оно определяется визуально по наличию масляной пленки на поверхности воды.

2.5. Предельно допустимая концентрация паров углеводородов в воздухе рабочей зоны 300 мг/м3; ПДК масляного тумана и воздухе рабочей зоны 5 мг/м3 в соответствии с ГОСТ 12.1.005-76.

2.6. При эксплуатации масляного хозяйства турбоустановок необходимо соблюдать правила пожарной безопасности. По классификации ГОСТ 12.1.044-84 турбинное масло представляет собой средневоспламеняемую горючую жидкость с температурой вспышки не ниже 185 °С.

2.7. В большинстве случаев пожары в турбинных отделениях электростанций возникают вследствие нарушения плотности маслосистем из-за недостатков конструкций качества изготовления, монтажа и ремонта, дефектов сварных соединений.

2.8. Для предотвращения возникновения пожаров из-за воспламенения масла на электростанциях должен быть выполнен комплекс мероприятий в соответствии с разд. 3.8 «Сборника распорядительных документов по эксплуатации энергосистем. (Теплотехническая часть). Часть 1» (М.: СПО ОРГРЭС, 1991).

2.9. При возгорании турбинного масла применяется распыленная вода, пена, при объемном тушении - углекислый газ, состав СЖБ, состав «3,5», пар.

2.10. Помещение, в котором ведутся работы с маслом, должно быть оборудовано приточно-вытяжной вентиляцией.

2.11. При разливе масла необходимо собрать его в отдельную тару, место разлива протереть сухой тканью, при разливе на открытой площадке место разлива засыпать песком с последующим его удалением.

2.12. По всем остальным вопросам безопасности работы с маслосистемами следует руководствоваться требованиями разд. 3.3 «Правил техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей» (М.: Энергоатомиздат, 1985), особенно пп. 2.6.1 - 2.6.3, 3.3.1, 3.3.2 и 3.3.3.2 ПТБ, при этом учитывать «Извещение № 5/85 об изменении № 1 «Правил техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей (М.: Энергоатомиздат, 1985)» (M.: СПО Союзтехэнерго, 1985).

2.13. Для турбин, оснащенных системами предотвращения развития горения масла на турбоагрегате, в эксплуатационную инструкцию в раздел ТБ и пожарной безопасности должен вноситься порядок действия оперативного персонала при вводе в действие системы ключом предотвращения развития пожара (КПРП). Электрическая схема системы должна быть проверена перед пуском из холодного состояния.

3. КОНТРОЛЬ, УПРАВЛЕНИЕ, АВТОМАТИЧЕСКОЕ РЕГУЛИРОВАНИЕ, ЗАЩИТА

3.1. В соответствии с «Методическими указаниями по объему технологических измерений, сигнализации, автоматического регулирования на тепловых электростанциях: РД 34.35.101-88» (М.: СПО Союзтехэнерго, 1990) маслосистемы смазки турбоагрегатов должны быть оснащены измерительными устройствами, приведенными в табл. 1.

3.2. Объем оснащения технологической защитой оборудования турбоагрегатов и вспомогательного оборудования определяется действующими руководящими документами: «Объем и технологические условия на выполнение технологических защит теплоэнергетического оборудования моноблочных установок мощностью 250, 300, 500 и 800 МВт (М.: Союзтехэнерго, 1987) и «Объем и технические условия на выполнение технологических защит теплоэнергетического оборудования блочных установок с барабанными котлами: РД 34.35.118» (М.: СПО Союзтехэнерго, 1988).

Таблица 1

Система маслоснабжения турбоагрегатов

|

Форма представления информации |

Автоматическое регулирование |

Примечание |

|||||||||||

|

на БЩУ (ГрЩУ) |

на МЩУ |

по месту |

|||||||||||

|

Постоянно |

По требованию |

Сигнализация |

Регистрация |

Суммирование |

Постоянно |

По требованию |

Сигнализация |

Регистрация |

Суммирование |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

1. Температура охлаждающей воды на входе в маслоохладители и выходе из них |

+ |

+ |

|||||||||||

|

2. Температура масла на выходе из маслоохладителей |

+ |

+ |

+ |

+ |

|||||||||

|

3. Температура масла на входе в маслоохладители |

+ |

+ |

Датчики поставляются заводом-изготовителем |

||||||||||

|

4. Температура масла на сливах из подшипников |

+ |

||||||||||||

|

5. Давление охлаждающей воды на входе в маслоохладители |

+ |

+ |

|||||||||||

|

6. Давление масла в напорном маслопроводе, во всасывающем патрубке главного масляного насоса |

+ |

||||||||||||

|

7. Давление масла до маслоохладителей и за ними |

+ |

||||||||||||

|

8. Давление масла до редукционных клапанов (объем контроля согласно заданию завода-изготовителя турбины) |

+ |

||||||||||||

|

9. Давление масла, подаваемого на смазку подшипников |

+ |

+ |

+ |

||||||||||

|

10. Перепад давлений на фильтрах маслоснабжения |

+ |

||||||||||||

|

11. Уровень масла в масляном баке |

+ |

||||||||||||

|

12. Температура масла, подаваемого на подшипники |

+ |

||||||||||||

|

Примечание. Отметки в графах таблицы обозначают: в графах 2 и 7 - подключение первичного преобразователя (датчика) измеряемого параметра к аналоговому или цифровому показывающему прибору на одну точку; в графах 3 и 8 - подключение первичного преобразователя (датчика) к прибору любого вида (аналоговому, цифровому, электронно-лучевому) с помощью любого вида переключателя, в том числе через ИВК; в графах 4 и 9 - автоматическую подачу светозвукового сигнала, формируемого непосредственно первичным преобразователем измеряемого параметра, локальным аналого-дискретным преобразователем или ИВК, при достижении технологическим параметром заданного значения ниже (↓) или выше (↑) его номинального значения; в графах 5 и 10 - автоматическую запись мгновенного значения параметра, его усредненного значения за заданный интервал времени или отклонения значения на диаграммах аналоговых приборов или бланках печатающих аппаратов ИВК; в графе 12 - измерительный прибор устанавливается либо непосредственно на оборудовании, либо на конструкциях, расположенных вблизи оборудования. |

|||||||||||||

4. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ ТУРБИННОГО МАСЛА

4.1. Краткая характеристика масла

4.1.1. На электростанциях Минтопэнерго Российской Федерации применяется дистиллятное турбинное масло Тп-22С (ТУ 38.101.821-83), изготовляемое из западно-сибирской нефти Ферганским НПЗ по улучшенной технологии. Содержание серы не выше 0,5 %. Масло содержит антиокислительную, антикоррозионную и деэмульгирующие присадки. Это основное турбинное масло для ТЭС. Характеристики турбинного масла марки Тп-22С приведены в табл. 2.

Таблица 2

|

Норма |

ГОСТ |

|

|

Кинематическая вязкость при температуре 50 °С, сСт |

20 - 23 |

33-82 |

|

Индекс вязкости (определение обязательно), не менее |

90 |

- |

|

Кислотное число, мг КОН на 1 г масла, не более |

0,05 |

5985-79 |

|

Стабильность против окисления: |

||

|

массовая доля осадка после окисления |

Отс. |

981-75 |

|

кислотное число после окисления, мг КОН на 1 г масла, не более |

0,10 |

- |

|

низкомолекулярные кислоты, мг КОН на 1 г |

0,02 |

- |

|

Зольность базового масла, %, не более |

0,05 |

1461-75 |

|

Число деэмульсации, с, не более |

180 |

12.663-66 |

|

Содержание: |

||

|

водорастворимых кислот и щелочей, не более |

0,02 |

6307-75 |

|

механических примесей |

Отс. |

6370-83 |

|

серы, %, не более |

0,5 |

19121-73 |

|

Температура: |

||

|

вспышки (в открытом тигле), °С, не ниже |

186 |

4333-48 |

|

застывания, °С, не выше |

-15 |

20287-74 |

|

Цвет базового масла на колориметре ЦИТ, единицы ЦИТ, не более |

3,0 |

20284-74 |

|

Содержание влаги |

Отс. |

1547-84 |

4.2. Приемка и хранение масла

4.2.1. Поступающее на электростанции свежее турбинное масло должно иметь паспорт.

Перед сливом масла из цистерны в свободные чистые и сухие емкости следует определить кинематическую вязкость, кислотное число, реакцию водной вытяжки, температуру вспышки, число деэмульсации, а также визуально - содержание воды и механических примесей (для масла Тп-22С натровая проба определяется на заводе-изготовителе в базовом масле до введения присадок).

Из цистерны должна быть обязательно отобрана контрольная проба по ГОСТ 2517-85 в количестве 1 дм3. Для масла Тп-22С в пробе, отобранной из цистерны, следует провести испытания на антикоррозионную активность по ГОСТ 19199-75 и термоокислительную стабильность по ГОСТ 981-75. Термоокислительная стабильность определяется при температуре 30 °С, расходе кислорода 100 см3/мин, продолжительность определения 24 ч. Норма для масла Тп-22С: кислотное число - не более 0,1 мг КОН/г, осадок - не более 0,005 %, летучие низкомолекулярные кислоты - не более 0,02 мг КОН/г.

4.2.2. В случае несоответствия паспортных данных, а также показателей качества масла требованиям ГОСТ или техническим условиям должен быть составлен рекламационный акт, который направляется заводу-изготовителю, фирме ОРГРЭС и ВТИ.

4.2.3. Масло следует хранить в отдельных закрытых резервуарах, оборудованных воздухоосушительными фильтрами, а для северных районов - дополнительным обогревом с помощью паровых спутников.

4.2.4. При длительном хранении масел на электростанциях необходимо периодически производить сокращенный анализ их в соответствии с требованиями ПТЭ и для масла Тп-22С дополнительно один раз в 6 мес отбирать пробы для определения антикоррозионных свойств по ГОСТ 19199-73 и пробы из нижнего отсека бака для определения присутствия в масле осадка. При обнаружении осадка следует проверить растворимость его в спирте. Наличие следов коррозии при определении по ГОСТ 19199-73 и растворимого в спирте осадка свидетельствует о выпадении из масла антикоррозионной присадки. В этом случае (если не истек гарантийный срок хранения масла) должен составляться рекламационный акт, который направляется заводу-изготовителю, фирме ОРГРЭС и ВТИ.

4.3. Эксплуатация масла

4.3.1. Смешение масел Т-22 и Тп-22С при эксплуатации запрещается.

4.3.2. Масло заливается в чистые маслосистемы. При заливке масла необходимо соблюдать следующие условия:

заливку и перекачку масла производить с подключением к системе циркуляции центрифуги и фильтр-пресса или маслоочистительной машины;

очистку масла от загрязнений с помощью центрифуги и фильтр-пресса в пусковой период производить по мере необходимости;

сетки маслобака продувать при разности уровня масла между чистыми и грязными отсеками маслобака в соответствии с указаниями завода-изготовителя;

перезарядку фильтр-пресса производить при перепаде давлений выше 0,1 МПа;

после достижения прозрачности средства очистки отключить.

4.3.3. При работе с маслом Тп-22С подключение к маслосистеме адсорберов, заполненных селикагелем, не допускается, так как при этом полностью удаляется антикоррозионная присадка и качество масла значительно ухудшается. Сорбенты следует применять только для восстановления отработанных масел, слитых из оборудования, с последующим вводом в них присадок.

4.4. Контроль за состоянием масла в процессе эксплуатации

4.4.1. Сокращенный контроль за состоянием масла в процессе эксплуатации осуществляется в соответствии с требованиями ПТЭ (пп. 5.14.13 и 5.14.14). Определение степени загрязненности масла осуществляется гранулометрическим методом в соответствии с ГОСТ 17216-71 по методике, разработанной ВТИ (приложение 5).

4.4.2. Сокращенный контроль за состоянием масла Тп-22С с кислотным числом до 0,1 мг КОН на 1 г осуществлять не реже 1 раза в 3 мес, при кислотном числе более 0,1 мг КОН на 1 г - 1 раз в 2 мес.

При кислотном числе более 0,1 мг КОН на 1 г необходимо дополнительно определить содержание в масле растворенного шлама. Определение производится следующим образом: в мерный цилиндр с пришлифованной пробкой наливается 25 см3 испытуемого масла и 75 см3 бензина «Галоша» по ГОСТ 443-76, тщательно перемешивается и помещается на 12 ч в темноту. По истечении этого времени визуально определяется присутствие шлама.

Если осадок обнаружен, то его следует отфильтровать, промыть фильтр бензином, а остаток определить количественно, последовательно промывая фильтр спиртом и спиртобензолом, собирая фильтрат в отдельные емкости. Это позволит определить его природу, так как спиртовой раствор содержит присадку В 15/41, а спиртобензольный - шлам.

При наличии растворенного шлама необходимо добавить 0,3 % ионола, предварительно проверив масло на восприимчивость к присадке по п. 4.4.4.

При кислотном числе масла более 0,15 мг КОН на 1 г масла, наличии растворенного шлама и невосприимчивости к присадке масло перед осенне-зимним максимумом необходимо заменить.

4.4.3. Наличие присадок в масле определяется по термоокислительной стабильности и антикоррозионной активного масла, так как в настоящее время нет прямых методов их количественного определения.

Для масла Тп-22С с кислотным числом 0,1 мг КОН на 1 г и выше перед наступлением осенне-зимнего максимума необходимо определять термоокислительную стабильность по ГОСТ 981-75 и температуре 120 ± 0,5 °С и расходе кислорода 200 см3/мин, продолжительность определения 14 ч.

Анализируемое масло должно удовлетворять нормам:

кислотное число - не более 0,8 мг КОН на 1 г;

осадок - не более 0,15 %.

Если кислотное число масла после окисления превышает 0,2 мг КОН на 1 г и появляются следы осадка, в масло следует ввести 0,2 % антиокислителя - ионола по ГОСТ 10894-76. Если кислотное число масла после окисления превышает 0,4 мг КОН на 1 или массовая доля осадка - составляет 0,1 %, то перед добавлением антиокислителя следует определить восприимчивость масла к нему и установить необходимую концентрацию.

Для этого в лабораторных условиях следует подготовить смесь испытуемого масла с антиокислителем и определить термоокислительную стабильность. Масло считается восприимчивым к антиокислителю, если введение 0,2 % последнего после определения термоокислительной стабильности снижает кислотное число вдвое при отсутствии осадка.

Если кислотное число масла после определения термоокислительной стабильности превышает 0,8 мг КОН на 1 г, а количество осадка более 0,15 %, масло необходимо заменить.

4.4.5. В процессе эксплуатации необходимо наблюдать за деэмульсирующей способностью масла.

Во время визуального контроля следует обращать внимание на скорость разделения масла и воды, а при сливе ее - на характер эмульсии. Если эмульсия мелкозернистая и плохо расслаивается (более 3 ч в пробе масла, отобранной в мерный цилиндр вместимостью 100 см3), это свидетельствует о том, что деэмульгатор израсходован и нужно ввести его дополнительно в количестве 0,02 %.

4.4.6. Контроль за антикоррозионными свойствами масел ведется 1 раз в 3 мес осмотром образцов-индикаторов, подвешенных в грязном отсеке маслобака перед сетками ниже минимально возможного уровня масла в маслобаке турбины.

При появлении следов коррозии на индикаторе, находящемся в масле, следует проверить антикоррозионное свойство масла по ГОСТ 19199-73 и при необходимости ввести присадку. Индикаторы коррозии должны быть выполнены из стали 45 в виде шайб диаметром 50 мм, толщиной 2 мм с полированной поверхностью.

В связи с тем, что антикоррозионная присадка ослабляет действие антиокислительной присадки, перед добавлением и после введения ее в масло нужно провести определение термоокислительной стабильности по ГОСТ 981-75.

Если после введения антикоррозионной присадки термоокислительная стабильность ухудшается, следует ввести в масло дополнительно антиокислитель - ионол в количестве от 0,2 до 0,3 %. Методика ввода присадок в масла изложена в «Методических указаниях по вводу присадок в турбинное масло Тп-22С и ТП-30: РД 34.43.104-88» (М.: СПО Союзтехэнерго, 1988).

4.4.7. Находящееся в эксплуатации масло необходимо очищать:

от воды, шлама и механических примесей с помощью центрифуги или маслоочистительной машины;

от шлама и механических примесей с помощью фильтр-прессов, ватных фильтров и фильтров тонкой очистки, обеспечивающих тонкость очистки 40 - 60 мкм при полнопроточной фильтрации масла (Информационное письмо ВТИ № 0324-4-112/109).

4.4.8. Если показатели масла перестанут соответствовать требованиям ПТЭ и настоящей Типовой инструкции, оно подлежит сливу и передаче на нефтебазу.

5. ЭКСПЛУАТАЦИЯ СИСТЕМ СМАЗКИ ТУРБОАГРЕГАТОВ

5.1. Очистка маслосистем в период капитальных ремонтов

5.1.1. Очистку маслосистем в период капитальных ремонтов следует производить гидродинамическим способом в соответствии с «Инструкцией по очистке маслосистем турбоагрегатов гидродинамическим способом» (М.: СЦНТИ ОРГРЭС, 1973).

Если при осмотре во время ремонта обнаружено разрушение краски в масляном баке (наличие трещин, вспучивания, признаки отслаивания), то перед заливкой масла необходимо удалить краску со всей внутренней поверхности бака, повторной окраски производить не следует. Поверхности маслобака обработать по технологии промывки маслопроводов.

Оставшийся в маслосистеме шлам ускоряет старение масла, значительно ухудшая его качество, поэтому следует обращать особое внимание на чистоту отмывки маслосистем. При тщательной отмывке количество шлама на поверхности трубок маслоохладителей, главном сливном маслопроводе и сливном маслопроводе с уплотнений генератора не должно превышать 50 г/м2. Способ определения количества шлама указан в Инструкции по очистке маслосистем турбоагрегатов гидродинамическим способом.

Маслоохладители могут быть промыты отдельно 10 - 12 %-ным раствором тринатрийфосфата с последующей тщательной отмывкой водой до нейтральной реакции. Чистота маслоохладителей должна быть проверена с помощью металлической линейки, которая пропускается между трубками маслоохладителя, при этом на ней не должно быть обнаружено следов шлама.

5.1.2. Запрещается применение фосфатно-конденсатного способа очистки маслосистем, так как остающиеся в маслосистеме следы щелочного раствора вступают в реакцию с содержащейся в маслах антикоррозионной присадкой, имеющей кислый характер. В результате этого вся антикоррозионная присадка быстро выводится из масла, и оно становится непригодным к эксплуатации.

5.1.3. Если чистота маслосистемы соответствует требованиям п. 5.1.1 настоящей Типовой инструкции, очистку маслосистем при капитальном ремонте производить не следует.

5.1.4. В период ремонта блока, но не реже чем 1 раз в год необходимо производить проверку плотности трубной системы всех МО и устранение всех дефектов.

5.2. Подготовка к пуску и ввод в работу системы смазки

5.2.1. Убедиться путем наружного осмотра в том, что все оборудование маслосистемы, включая арматуру и ее приводы, находится в исправном состоянии, все ремонтные работы окончены, наряды закрыты, ремонтный персонал удален, инструмент и посторонние предметы убраны, временные заглушки на трубопроводах удалены, обеспечена чистота и освещение оборудования.

5.2.2. Дать заявку на сборку электрических схем питания приводов запорной арматуры и КИП. Проверить исправность дистанционного управления арматурой.

5.2.3. Проверить наличие и исправность контрольно-измерительных приборов, включить их в работу.

5.2.4. Закрыть арматуру аварийного слива из главного маслобака, арматуру слива отстоя, подачи масла на центрифугу, опорожнения отдельных участков схем и на стороне всасывания насоса откачки масла в маслоаппаратную (на маслохозяйство).

5.2.5. Заполнить МБ маслом с маслохозяйства до верхнего предельного уровня по шкале поплавкового указателя уровня.

При заполнении МБ тщательно следить за всеми фланцевыми соединениями в целях своевременного обнаружения неплотности и принятия соответствующих мер. Контролировать периодически уровень в МБ, сверять показания уровнемера с действительным уровнем масла.

5.2.6. Проверить сигнализацию уровня в МБ. Предельные уровни масла в маслобаке должны соответствовать уровням, указанным заводом-изготовителем.

Фактические нижние уровни в МБ уточняются при проведении пусконаладочных работ.

5.2.7. Открыть всасывающие задвижки МНС и вентили их разгрузки. Собрать электрические схемы МНС и эксгаустеров мб.

5.2.8. Открыть задвижки на входе и выходе масла и задвижки на выходе воды всех МО. Закрыть задвижки по воде на входе в мо.

5.2.9. Включить в работу эксгаустер ГМБ и проверить правильность его вращения, отсутствие задеваний крыльчатки, вибрации двигателя. Отключить эксгаустер и включить схему его автоматического включения.

5.2.10. Включить МНС-А. Убедиться по месту и загоранию сигнальной лампы на БЩУ о его включении и проверить его работу. Зафиксировать давление масла на стороне нагнетания насоса при работе на закрытую задвижку. Запрещается работа насоса на закрытую задвижку более 1 мин.

5.2.11. Открыть воздушники на маслоохладителях в маслопроводах. Медленно открывая напорную задвижку работающего насоса, заполнить маслосистему до появления сплошной струи масла из воздушников. Закрыть воздушники.

5.2.12. При достижении давления после редукционного клапана 1,2 кгс/см2 открыть напорную задвижку полностью. Записать значение давления по тракту. Убедиться в нормальной работе оборудования: отсутствии протечек, вибрации, стуков. Записать ток нагрузки электродвигателя работающего маслонасоса.

5.2.13. Проверить плотность обратных клапанов неработающего основного и аварийных маслонасосов. Открыть напорную задвижку неработающего маслонасоса и убедиться, что давление за работающим насосом не изменилось, закрыть напорную задвижку.

5.2.14. Остановить работающий маслонасос, зарыть задвижку на стороне нагнетания, аналогично проверить работу АМНС-A и АМНС-Б.

5.2.15. Подготовить и включить схему АВР основных и аварийных насосов смазки. Проверить отключение и включение эксгаустера ключом с БЩУ.

Проверить АВР всех насосов по снижению давления масла в системе.

5.2.16. Соблюдать такую последовательность проверки АВР при отключении двигателя работающего насоса:

5.2.16.1. Включить МНС-А, убедиться в его нормальной работе. Поставить переключатель блока в положение «Сблокировано», а ключ выбора режима резервного насоса в положение «Резерв».

5.2.16.2. Отключить МНС-А, при этом должен включаться МНС-Б и АМНС-А. Отключить насос АМНС-А.

5.2.16.3. Поставить ключ выбора режима МНС-А в положение «Резерв» и по месту отключить МНС-Б. При этом МНС-А и АМНС-А должны включиться. Отключить насос АМНС-А.

5.2.16.4. Проверить блокировку самозапуска работающих насосов МНС-А и МНС-Б при кратковременном (до 3 с) перерыве питания, для чего ключом с БЩУ отключить и включить основные насосы с интервалом 3 с, фиксируя время по секундомеру.

5.2.16.5. Отключить насос МНС-Б.

5.2.16.6. При проверке АВР проследить за работой световой и звуковой сигнализации на БЩУ.

5.2.17. Соблюдать такую последовательность проверки АВР при падении давления масла в системе, смазки ТГ до I предела 0,07 МПа (0,7 кгс/см2) и II предела 0,03 МПа (0,3 кгс/см2):

5.2.17.1. Поставить переключатель блокировок в положение «Сблокировано», а ключ режима МНС-Б в положение «Резерв».

5.2.17.2. Включить МНС-А, убедиться в его нормальной работе. Проверить включение эксгаустера по блокировке.

5.2.17.3. Открыть вентиль на сливе масла с РПДС. Медленно прикрывая вентиль на подводе масла к РПДС, понизить давление масла до 0,07 МПа (0,7 кгс/см2). Контролировать давление по месту на БЩУ. При этом включается МНС-Б и АМНС-А по блокировке. Проконтролировать срабатывание сигнализации.

5.2.17.4. Открыть вентиль на подводе масла к РПДС и закрыть вентиль на сливе масла с РПДС. Отключить МНС-Б и АМНС-А. Открыть вентиль на сливе масла с РПДС и, быстро прикрывая вентиль на подводе масла к РПДС, понизить давление на РПДС до 0,03 МПа (0,3 кгс/см2). Проконтролировать включение МНС-Б, АМНС-А и зафиксировать время включения АМНС-Б, который должен включиться через 3 с после включения АМНС-А.

5.2.17.5. Открыть полностью вентиль на подводе масла к РПДС и закрыть вентиль на сливе с РПДС. Отключить АМНС-А и АМНС-Б, разобрать схему питания АМНС-А. Медленно снизить давление на РПДС до 0,07 МПа (0,7 кгс/см2), при этом насос АМНС-Б должен включиться без выдержки времени. Проверить отключение вентилятора (эксгаустера) от ключа. Включить вентилятор.

15.2.17.6. Отключить МНС-А, МНС-Б и АМНС-Б, проверить включение эксгаустера через 15 мин после отключения последнего насоса.

15.2.17.7. Полностью открыть вентиль на подводе масла к РПДС и закрыть вентиль на сливе с РПДС.

15.2.18. Выполнить операции по проверке АВР по п. 5.2.16 при переводе в «Резерв» МНС-А и работе МНС-Б.

5.2.19. Проверить блокировку отключения ВПУ при падении давления масла в системе смазки до II предела 0,03 МПа (0,3 кгс/см2) и действие запрета на включение ВПУ ключом после отключения по блокировке.

1.2.20. Включить МНС-А и МНС-Б, проверить автоматическое включение эксгаустера МБ. Убедиться в нормальной работе насоса и вентилятора.

1.2.21. Открыть вентиль подачи масла на ВПУ. Подготовить к включению ВПУ согласно инструкции по эксплуатации турбины.

5.2.22. Поставить переключатель блокировки ВПУ в положение «Сблокировано» и включить ВПУ. Проверить работу ВПУ.

5.2.23. Открыть вентиль на сливе масла с РПДС (используемое в схеме отключения ВПУ при понижении давления масла в системе смазки до 0,03 МПа).

5.2.24. Медленно прикрывая вентиль на подводе масла к РПДС, понизить давление масла на РПДС до 0,03 МПа (0,3 кгс/см2). При этом автоматически отключается ЭД ВПУ. Проконтролировать срабатывание сигнализации на БЩУ. Ключом с БЩУ включить ВПУ, ВПУ не должно включаться при наличии сигнала автоматики на отключение согласно блокировке.

5.2.25. Полностью открыть вентиль на подводе масла к РПДС и закрыть вентиль на сливе масла в РПДС.

5.2.26. Проверить положения арматуры. Вентили на сливе масла с РПДС должны быть закрыты, а вентили на подводе масла к РПДС открыты. Маховики задвижек и вентилей, установленных на маслопроводах до и после маслоохладителей, на стороне всасывания и стороне нагнетания резервных и аварийных маслопроводов, на линиях аварийного слива масла из МБ смазки и доливочного бака должны быть опломбированы в рабочем положении.

5.2.27. Все проверки АВР и блокировок должны проводиться по графику, утвержденному главным инженером.

5.2.28. Перед пуском турбины после простоя продолжительностью 3 сут и более или, если во время останова на срок менее 3 сут производились ремонтные работы в цепях защиты, все блокировки и сигнализация должны проверяться в полном объеме с проверкой исполнительных операций электродвигателей насосов, эксгаустеров, арматуры, ВПУ.

5.3. Обслуживание оборудования системы смазки турбогенератора в эксплуатационном режиме

5.3.1. В процессе работы системы смазки контролировать:

плотность задвижек аварийного слива масла из МБ и доливочного бака;

температуру масла за МО;

уровень масла в МБ; периодически сверять показания уровня по прибору на БЩУ с фактическим уровнем масла при контроле по месту;

давление масла на смазку на уровне оси турбины;

температуру масла, сливаемого из подшипников ТГ. При повышении температуры масла на сливе из подшипников ТГ до 75 °С и невозможности понизить ее необходимо немедленно остановить турбину без срыва вакуума;

давление масла на стороне нагнетания основного насоса смазки.

5.3.2. Оборудование системы смазки необходимо содержать в исправном состоянии и чистоте. Следить за исправностью КИП, проверять количество масла, поступающего к подшипникам ТГ по смотровым стеклам. Делать записи в оперативном журнале о всех переключениях и нарушениях в работе системы смазки.

5.3.3. Содержать в чистоте рабочие места, лестницы, переходы, производить уборку беспылевым способом. Строго соблюдать правила ТБ.

5.3.4. Проверку АВР насосов смазки производить 2 раза в месяц, а также перед каждым остановом и пуском ТГ. Чередование работы насосов производить согласно графику переключения оборудования КТЦ.

5.3.5. При непрерывной работе турбины 1 раз в месяц проводить испытания РПДС, воздействующих на АБР насосов смазки с выводом импульса срабатывания на сигнальную панель БЩУ.

5.3.6. Чистота сеток МБ должна производиться, когда перепад уровней масла на сетках достигнет 200 мм при температуре масла 50 °С. Чистка производится паром от КСН или сжатым воздухом.

5.3.7. Чистка фильтра тонкой очистки производится при повышении перепада давления масла на фильтре до 0,3 МПа (3 кгс/см2). Для чистки или замены ткани фильтра необходимо отключить его закрытием задвижки на входе масла и после съема крышки вынуть фильтрующий блок целиком. Чистку и замену ткани производить в отведенном для чистки месте.

5.3.8. При сдаче-приемке смены необходимо проверить по месту с последующей записью в оперативном журнале положение арматуры системы смазки ТГ, сохранность цепей, замков, пломб и защитных колпаков на арматуре.

5.3.9. Перед подключением резервного МО открыть воздушники резервного МО по маслу и воде. Медленно открыть задвижки по маслу и на подводе охлаждающей воды, контролируя изменение температуры масла в коллекторе после МО. При появлении сплошной струи масла и воды из воздушников закрыть арматуру воздушников МО.

5.3.10. При обходе оборудования необходимо:

а) контролировать показания КИП с регулярной записью в суточную ведомость значений контролируемых и записываемых параметров;

б) контролировать вибрацию оборудования и трубопроводов, температуру корпусов подшипников насосов и вентилятора, которая должна быть не более 70 °С;

в) проверять отсутствие трещин, свищей, неплотностей фланцевых соединений, протечек через арматуру, дренажей, воздушников, пробоотборов;

г) следить за чистотой, исправностью освещения смотровых стекол на сливе масла и визуально контролировать количество масла, сливаемого из подшипников турбины и протекаемого из сальников насосов.

5.3.11. При обнаружении неисправностей в работе блокировок, КИП, оборудования, дистанционного управления оборудованием и арматурой немедленно принять меры к их устранению и, если это невозможно без останова турбины, то с разрешения главного инженера и диспетчера энергосистемы приступить к разгрузке и останову турбины.

5.3.12. Регулярно по графику, утвержденному главным инженером электростанции, производить контроль качества масла в МБ смазки в соответствии с разд. 5.

5.3.13. При выводе турбины в длительный резерв (более 10 сут) включать систему смазки турбины и с помощью ВПУ проворачивать ротор турбины на 180° в соответствии с указаниями завода-изготовителя.

5.3.14. Ремонт оборудования системы смазки должен выполняться персоналом, ремонтирующим турбину. Порядок вывода оборудования в ремонт указан в разд. 5.5.

5.3.15. После монтажа и ремонта системы смазки необходимо испытать маслопроводы, арматуру, МО, фильтр тонкой очистки полным давлением масла, которое развивают два основных насоса смазки при полностью закрытых редукционном клапане, задвижке подачи масла на ПЭН и ручной арматуре подачи масла на ПЭН, АПЭН и ПТН, ВПУ и регулирующий клапан поддержания давления в системе смазки.

Перед испытанием полностью удалить воздух на проверяемых участках системы смазки.

5.3.16. Необходимо периодически контролировать уровень масла в доливочном баке, дренажном баке масла, дренажном баке замасленных вод, в баке сбора масла из низких точек и производить своевременное опорожнение баков.

5.3.17. Необходимо заменять фильтрующий материал фильтр-прессов при перепаде давления выше 0,1 МПа. Контролировать периодически содержание паров масла в месте расположения вентилятора МБ.

5.3.18. В целях сокращения потерь масла и ограничения его попадания в охлаждающий водоем электростанции через неплотности трубной системы охладителей необходимо 2 раза в месяц вводить в работу резервный МО и отключать один рабочий для проверки плотности трубной системы охладителей.

5.3.19. В период ремонта блока, но не реже чем 1 раз в год производить проверку плотности трубной системы всех МО, устранение всех дефектов и чистку внутренних и наружных поверхностей охлаждающих трубок.

5.3.20. При наличии промконтура охлаждения маслоохладителей контроль за плотностью трубной системы охладителей проводится в соответствии с графиком, утвержденным главным инженером электростанции.

5.4. Останов системы смазки

5.4.1. Отключение насосов смазки и отключение АВР насосов смазки производить в соответствии с инструкцией по эксплуатации турбины: на остановленной турбине после понижения температуры паровпускных частей ЦВД и ЦСД до указанной заводом-изготовителем и после отключения ВПУ, когда периодический поворот ротора на 180° с помощью ВПУ окончен. В процессе останова турбины не допускать резкого понижения температуры масла до 35 °С за МО, для чего необходимо постоянно контролировать температуру масла за МО, поддерживая ее в диапазоне 40 - 45 °С.

Примечание 1. Перед остановом насосов смазки необходимо проверить, что все питательные насосы отключены.

2. Отключение приборов, характеризующих состояние системы смазки, разрешается только на остановленной турбине после отключения насосов системы смазки.

5.4.2. Отключить защиты и блокировки по системе смазки.

5.4.3. Поставить переключатель блокировки резервного насоса в положение «Отключено».

5.4.4. Отключить работающий МНС.

5.4.5. Разобрать электросхемы двигателей основных и аварийных насосов смазки, закрыть задвижки на их стороне нагнетания.

5.4.6. Отключить КИП и сигнализацию системы смазки.

5.4.7. Отключить охлаждающую воду МО.

5.4.8. Проверить отключение эксгаустеров, разобрать их электросхемы.

5.4.9. Арматуру на остановленной системе перевести в положение перед пуском.

5.5. Вывод в ремонт оборудования системы смазки

5.5.1. Все ремонтные работы на системе смазки должны производиться по нарядам.

Вывод в ремонт оборудования системы смазки производится после остановки турбины по распоряжению начальника КТЦ в соответствии с графиком ремонта, утвержденным главным инженером.

5.5.2. При работе турбины вывод в ремонт оборудования системы смазки производится по распоряжению НС на основании заявки начальника КТЦ и письменного разрешения главного инженера на ее выполнение.

5.5.3. Вывод в ремонт основного насоса смазки производить в такой последовательности:

5.5.3.1. Включить в работу резервный насос, поставить его переключатель блокировки в положение «Отключено».

5.5.3.2. Отключить насос, выводимый в ремонт, для чего закрыть задвижку на стороне нагнетания насоса, отключить ЭД насоса не позднее чем через 1 мин после закрытия задвижки на стороне нагнетания, разобрать электросхему двигателя, на ключ управления повесить плакат: «Не включать, работают люди», закрыть задвижку на стороне всасывания насоса и убедиться, что давление масла в корпусе насоса не возрастает. При росте давления в корпусе насоса немедленно открыть задвижку на стороне всасывания, выяснить и устранить причину, закрыть задвижку на стороне всасывания.

5.5.3.3. Запереть на замки задвижки на стороне всасывания и стороне нагнетания насоса и вывесить плакаты; «Не открывать, работают люди».

5.5.3.4. Сделать запись в оперативном журнале о выводе в ремонт насоса и положении арматуры.

Примечание. Дренирование насоса и расцепление полумуфт производится в соответствии с условиями производства работ по наряду персоналом КТЦ и ремонтного цеха соответственно.

5.5.4. Порядок вывода в ремонт маслоохладителя следующий:

5.5.4.1. Включить в работу резервный МО.

5.5.4.2. Отключить МО, выводимый в ремонт в такой последовательности:

а) закрыть задвижки на входе и выходе масла и охлаждающей воды;

б) открыть вентили дренажей, а затем воздушников и опорожнить МО по маслу и воде.

5.5.4.3. Запереть на замки задвижки на входе и выходе масла и вывесить плакаты: «Не открывать, работают люди».

5.5.4.4. Запереть на замки вентили воздушников по маслу и воде и на дренаже воды, вывесить плакаты: «Не закрывать, работают люди».

5.5.4.5. После полного дренирования МО по маслу закрыть дренажный вентиль по маслу для исключения поддавливания из дренажных линий другого оборудования через общий дренажный коллектор. Вентиль запереть на замок и вывесить плакат: «Не открывать, работают люди».

5.5.4.6. Сделать запись в оперативном журнале о выводе в ремонт МО и положении арматуры его обвязки.

5.5.5. Для вывода вентилятора в ремонт необходимо:

5.5.5.1. Отключить электродвигатель вентилятора и разобрать электросхему.

5.5.5.2. На ключ управления повесить плакат: «Не включать, работают люди».

5.5.5.3. Сделать запись в оперативном журнале.

5.5.6. Вывод в ремонт вспомогательных насосов (насоса дренажного бака, насоса дренажного бака замасленных вод, насоса подачи масла на очистку в сепаратор) может производится при работе турбины.

Для вывода каждого из указанных насосов в ремонт необходимо:

5.5.6.1. Отключить ЭД насоса и разобрать электросхему.

5.5.6.2. На ключ управления повесить плакат: «Не включать, работают люди».

5.5.6.3. Закрыть вентили на стороне всасывания и стороне нагнетания насоса.

5.5.6.4. Сделать запись в оперативном журнале о выводе насоса в ремонт и состоянии арматуры.

5.7. Вывод в ремонт МБ смазки, редукционного клапана и вспомогательных баков системы смазки производится после остановки ТГ и отключения насосов смазки по графику, утвержденному главным инженером.

5.6. Особенности эксплуатации маслосистем смазки с главным масляным насосом, приводимым в действие непосредственно от вала турбины

5.6.1. Центробежный масляный насос, приводимый в действие от вала турбины, подает масло в систему регулирования и к двум последовательно включенным инжекторам. Инжектор I ступени подает масло на подпор главного насоса давлением 0,03 МПа (0,3 кгс/см2) и в камеру инжектора II ступени (инжектора смазки). Инжектор смазки подает масло через маслоохладители в систему смазки турбины и генератора.

Пусковой маслонасос подает масло к указанным выше инжекторам в период пуска турбины (когда давление за ГМН равно нулю либо еще не достигло номинального значения при развороте турбины). Кроме того, ПМН используется при опрессовке маслосистемы.

Резервный маслонасос обеспечивает смазку подшипников турбины при аварийном падении давления масла за ГМН или при останове турбины.

Аварийный маслонасос включается при аварийном падении давления масла в системе смазки, если оно не восстановилось после включения РМН; АМН приводится в действие от электродвигателя постоянного тока, питаемого от аккумуляторных батарей.

5.6.2. Подготовка к включению в работу масляной системы с ГМН проводится аналогично системам с масляными насосами, приводимыми в действие от электродвигателя (см. разд. 5.2). Заполнение (при необходимости) системы маслом производится РМН. Убедившись в исправности масляной системы, РМН останавливают.

5.6.3. Для проверки АВР насосов смазки включается ПМН, полностью открывается задвижка на стороне нагнетания насоса, поднимается давление в системе регулирования.

Прикрытием вентиля на линии нагнетания к реле падения давления снизить давление масла в соответствии с указаниями завода-изготовителя, при этом должен включиться РМН, а при дальнейшем понижении давления до 0,03 МПа (0,3 кгс/см2) АМН. После проверки отключить оба насоса (РМН и АМН), переключатель блокировок поставить в положение «Сблокировано».

5.6.4. Переход с ПМН на главный маслонасос для машин К-210-130 производится следующим образом: при частоте вращения 2820 - 2880 об/мин давление масла после ГМН составляет 1,8 - 1,85 МПа (18 - 18,5 кгс/см2), что превышает напорное давление ПМН, при этом оборотный клапан на напоре ГМН открывается и маслоснабжение турбины переводится автоматически от ГМН. Убедиться, что блокировка ПМН и электрозадвижки на стороне нагнетания ПМН включена, отключить ПМН, при этом убедиться, что напорное давление в системе регулирования не понижается, задвижка на стороне нагнетания ПМН идет на закрытие, после ее закрытия отключается ЭД ПМН.

В случае понижения давления масла на стороне нагнетания ГМН ниже 1,7 - 1,75 МПа (17 - 17,5 кгс/см2) движение электрозадвижки на закрытие прекращается и ПМН не отключается.

Проследить за правильным выполнением операций по отключению ПМН.

5.6.5. Переход с ПМН на ГМН для машин Т-185/220-130 производится следующим образом: при частоте вращения ротора 3000 об/мин масло в систему регулирования подается ГМН за счет перекладки обратного трехходового клапана, о чем свидетельствует повышение давления в системе регулирования выше, чем на стороне нагнетания ПМН, на 0,25 - 0,3 МПа (2,5 - 3 кгс/см2). Убедившись, что давление в системе регулирования не понижается, а за ПМН повышается, отключить ПМН. Если давление в системе регулирования начало падать, необходимо вновь включить ПМН и устранить причины понижения давления в системе регулирования.

Длительная работа в режиме при одновременной работе двух насосов не допускается во избежание заклинивания обратного клапана.

6. ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ В СИСТЕМЕ СМАЗКИ И СПОСОБЫ ИХ УСТРАНЕНИЯ

|

Неисправность |

Причина неисправности |

Способ устранения |

|

6.1. Снижение уровня масла в чистом отсеке и рост в грязном |

6.1.1. Загрязнение сеток и рост перепада уровней в отсеках |

6.1.1.1. Произвести чистку сеток маслобака |

|

6.2. Снижение уровня масла в МБ |

6.2.1. Неисправность приборов указателя уровня |

6.2.1.1. Проверить уровень масла в грязном и чистом отсеках МБ по масломерным стеклам и сравнить с показаниями уровня по месту и по прибору |

|

6.2.2. Утечка масла из системы смазки |

6.2.2.1. Осмотреть маслопроводы, арматуру, оборудование, датчики КИП в доступных местах. Определить утечку 6.2.2.2. Проверить плотность закрытия арматуры аварийного и ремонтного опорожнения МБ, всех дренажей и воздушников маслосистемы 6.2.2.3. При обнаружении утечек масла через уплотнения фланцевых разъемов подтянуть вручную крепежи. Принять меры к локализации и сбору обнаруженных протечек масла 6.2.2.4. Если в результате принятых мер снижение уровня в МБ прекратилось, то работа ТГ может продолжаться. Долить МБ до номинального уровня маслом |

|

|

6.2.3. Течь маслоохладителей |

6.2.3.1. Путем поочередного отключения работающих маслоохладителей по маслу и воде определить плотность маслоохладителей. При проверке трубной системы МО после отключения МО МБ подпитать маслом до нормального уровня и проследить за уровнем в МБ 6.2.3.2. Если уровень масла в МБ продолжает падать, несмотря на принятые меры, а подпитка МБ не помогает удержать уровень в МБ, а также при обнаружении разрывов, трещин и свищей маслопроводов и оборудования независимо от скорости падения уровня в МБ турбину необходимо остановить без срыва вакуума, не дожидаясь понижения уровня в МБ до аварийного предела |

|

|

6.3. Понижение давления масла в системе до редукционного клапана при неизменном уровне масла в баке |

6.3.1. Загрязнение сеток маслобака |

6.3.1.1. Проверить перепад на сетках и произвести при необходимости чистку сеток |

|

6.3.2. Неплотная посадка обратного клапана на стороне нагнетания резервного насоса смазки |

6.3.2.1. Поочередно закрыть и затем открыть задвижки на напорном маслопроводе этого насоса. Проверить показания манометров. При обнаружении неплотности посадки обратного клапана попытаться посадить его путем кратковременного включения и отключения резервного насоса смазки. Включить резервный МНС. Если после этой операции обратный клапан полностью не закрылся, то турбина должна быть остановлена по распоряжению главного инженера |

|

|

6.3.3. Неполное открытие задвижек до и после МО |

6.3.3.1. Проверить положение задвижек |

|

|

6.3.4. Увеличение сопротивления МО из-за загрязнения с масляной стороны |

6.3.4.1. Проверить перепад давления на МО. При необходимости включить резервный МО |

|

|

6.4. Понижение давления масла на участке после редукционного клапана |

6.4.1. Утечка масла через слив золотника редукционного клапана |

6.4.1.1. Проверить пружину клапана. Увеличить натяжение пружины до восстановления нормального давления |

|

6.4.2. Неполное открытие задвижки после редукционного клапана |

6.4.2.1. Проверить положение задвижки |

|

|

6.4.3. Неполная посадка обратных клапанов аварийных маслонасосов |

6.4.3.1. Поочередно закрыть и затем открыть задвижки на стороне нагнетания аварийных маслонасосов. Проверить показания манометров. При обнаружении неполной посадки обратных клапанов попытаться посадить их путем кратковременного включения и отключения AMНС |

|

|

6.5. Ненормальная работа МНС (стуки, шум, вибрация, искрение двигателя и т.п.) |

6.5.1. Низкий уровень в МБ |

6.5.1.1. Проверить уровень и при необходимости довести его до нормального |

|

6.5.2. Завоздушивание насосов |

6.5.2.1. Произвести вентиляцию насосов путем открытия воздушников |

|

|

6.5.3. Неплотная посадка обратных клапанов |

6.5.3.1. Произвести проверку посадки обратных клапанов и путем кратковременного включения и отключения насоса допытаться посадить их |

|

|

6.5.4. Повреждение проточной части насоса |

6.5.4.1. Вывести насос в ремонт. Остановить турбину |

|

|

6.6. Вибрация маслопроводов |

6.6.1. Нарушена целостность подвесок, опор маслопроводов |

6.6.1.1. Проверить подвески и опоры. Произвести замену дефектных |

|

6.6.2. Ненормальная работа редукционного клапана |

6.6.2.1. Проверить настройку редукционного клапана, при необходимости изменить давление масла |

|

|

6.7. Повышение температуры масла за маслоохладителями выше 45 °С |

6.7.1. Загрязнение фильтра на подводе охлаждающей воды к маслоохладителям |

6.7.1.1. Промыть фильтр |

|

6.7.2. Уменьшение расхода охлаждающей воды вызвано срывом сифона на сливе охлаждающей воды из конденсатора |

6.7.2.1. Открыть вентиль отсоса воздуха из маслоохладителя. Проверить сифоны в сливных камерах конденсатора и подключение эжекторов (в случае срыва восстановить сифон). При необходимости подать охлаждающую воду от ПЭН |

|

|

6.7.3. Загрязнение маслоохладителей со стороны масла (повышение температуры масла и воды на выходе) |

6.7.3.1. Произвести поочередную чистку маслоохладителей |

|

|

6.7.4. Понижение давления охлаждающей воды |

6.7.4.1. Увеличить подачу воды с береговой насосной. В случае необходимости перейти на подачу воды от ПЭН или насосов газоохладителей (в зависимости от схемы) |

|

|

6.8. Повышение температуры масла за одним или несколькими подшипниками при неизменной температуре масла за маслоохладителями |

6.8.1. Попадание посторонних предметов в маслопровод или разрушение баббитовой заливки |

6.8.1.1. Усилить наблюдение за подшипниками. При необходимости остановить турбину |

Приложение 1

ОБОРУДОВАНИЕ СИСТЕМЫ СМАЗКИ ТУРБИН И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ МАСЛООХЛАДИТЕЛЕЙ

1. Оборудование системы маслоснабжения турбин

|

Турбина |

Вместимость МБ, м3 |

Маслоохладители |

Маслонасосы |

Примечание |

|||

|

Количество |

Тип |

Количество |

Тип |

Назначение |

|||

|

ПТ-80/100-130 |

14 |

2 |

МБ-63-90 |

1 |

Центробежный на валу турбины |

Главный |

Два инжектора: инжектор I ступени подает масло к всасывающему патрубку центрального насоса и в камеру инжектора II ступени. Инжектор II ступени подает масло через маслоохладители в систему смазки турбины и генератора |

|

1 |

ЦНСМ-300-480 |

Пусковой |

|||||

|

1 |

Д-200-36 |

Резервный |

|||||

|

1 |

Д-200-95 |

Аварийный постоянного тока |

|||||

|

Т-110/120-130 |

26 |

6 |

Встроены в МБ |

1 |

Центробежный на валу турбины |

Главный |

То же |

|

1 |

ЦНСМ-300-240 |

Пусковой |

|||||

|

1 |

Д-200-36 |

Резервный |

|||||

|

1 |

Д-100-23 (Д-200-95) п = 1500 об/мин |

Аварийный |

Два инжектора: инжектор I ступени подает масло к всасывающему патрубку центрального насоса и в камеру инжектора II ступени. Инжектор II ступени подает масло через маслоохладители в систему смазки турбины и генератора |

||||

|

Р-102/107-130 |

22 |

4 |

Встроены в МБ |

1 |

Центробежный на валу турбины |

Главный |

То же |

|

1 |

ЦНСМ-300-240 |

Пусковой |

|||||

|

1 |

Д-200-366 |

Резервный |

|||||

|

1 |

Д-200-95 (1450 об/мин) |

Аварийный |

|||||

|

ПТ-140/165-130 |

26 |

6 |

Встроены в МБ |

1 |

Центробежный на валу турбины |

Главный |

-»- |

|

1 |

ЦНСМ-300-240 |

Пусковой |

|||||

|

1 |

Д-200-36 |

Резервный |

|||||

|

1 |

Д-200-95 |

Аварийный |

|||||

|

Т-185/220-130 |

60 |

3 |

М-240 |

1 |

Центробежный на валу турбины |

Главный |

-»- |

|

1 |

ЦНСМ-300-240 |

Пусковой |

|||||

|

1 |

Д-200-36 |

Резервный |

|||||

|

1 |

Д-200-95 |

Аварийный |

|||||

|

К-210-130 |

28 |

3 |

МБ-63-90 |

1 |

Центробежный на валу турбины |

Главный |

Два инжектора: инжектор I ступени подает масло к всасывающему патрубку центрального насоса и в камеру инжектора II ступени. Инжектор II ступени подает масло через маслоохладители в систему смазки турбины и генератора |

|

1 |

ЦНСМ-300-240 |

Пусковой |

|||||

|

1 |

Д-200-36 |

Резервный |

|||||

|

1 |

Д-200-95 |

Аварийный |

|||||

|

Т-250/300-240 |

66 |

3 |

М-240 |

1 |

Д-500-36 |

Основной |

|

|

1 |

Д-500-36 |

Резервный |

|||||

|

2 |

Д-200-36 |

Аварийный |

|||||

|

К-500-240 |

47 |

3 |

М-540 |

1 |

12KM-15B |

Основной |

|

|

1 |

12КМ-15В |

Резервный |

|||||

|

2 |

12КМ-20 |

Аварийный |

|||||

|

К-300-240 |

47 |

3 |

М-240 |

1 |

12КМ-15 |

Основной |

|

|

1 |

12KM-I5 |

Резервный |

|||||

|

2 |

12КМ-20А |

Аварийный |

|||||

|

К-800-240 |

47 |

3 |

МП-330-300-1 |

1 |

12КМ-15В |

Основной |

|

|

1 |

12КМ-15В |

Резервный |

|||||

|

2 |

12КМ-20 |

Аварийный |

|||||

2. Техническая характеристика маслоохладителей МБ-63-90

Рабочая поверхность, м2................................................................................ 63

Номинальный расход масла, м3/ч................................................................. 90

Номинальная кратность охлаждения........................................................... 1,6 ± 0,4

Начальная температура, °С:

воды................................................................................................. 33

масла................................................................................................ 55

Температура масла за маслоохладителем, °С.............................................. 45

Число ходов воды........................................................................................... 4

Гидравлическое сопротивление охладителя при номинальном расходе:

по воде, м вод. ст............................................................................ 3

по маслу, МПа (кгс/см2)................................................................. 0,1 (1)

Общее число труб, шт.................................................................................... 576

Диаметр трубы, мм......................................................................................... 16´1

Пробное гидравлическое давление в полости, МПа (кгс/см2):

масляный......................................................................................... 0,8 (8)

водяной............................................................................................ 0,8 (8)

Полная высота маслоохладителя, мм........................................................... 2925

Наружный диаметр корпуса, мм.................................................................. 720

Масса (сухая), кг............................................................................................. 1630

3. Техническая характеристика маслоохладителей М-240 и М-540

|

Параметр |

М-240 |

М-540 |

|

Поверхность охлаждения, м2 |

240 |

540 |

|

Расход, м3/ч: |

||

|

масла |

165 |

330 |

|

воды |

150 |

300 |

|

Число ходов: |

||

|

масла |

1 |

1 |

|

воды |

2 |

2 |

|

Начальная температура, °С: |

||

|

масла |

55 |

55 |

|

воды |

33 |

33 |

|

Конечная температура, °С: |

||

|

масла |

44 |

44 |

|

воды |

37 |

39 |

|

Рабочее давление, МПа (кгс/см2): |

||

|

масла |

0,5 (5) |

0,5 (5) |

|

воды |

0,3 (3) |

0,2 (2) |

|

Скорость, м/с: |

||

|

масла между спиралями |

0,3 |

0,303 |

|

воды в трубках |

2 |

1,67 |

|

Гидравлическое сопротивление, кгс/см2: |

||

|

по маслу |

0,25 |

0,374 |

|

по воде |

0,2 |

0,18 |

|

Количество охлаждающих трубок, шт. |

184 |

444 |

|

Длина трубок, мм: |

||

|

активная |

2000 |

2000 |

|

полная |

2725 |

2725 |

|

Шаг разбивки, мм |

44 |

44 |

|

Коэффициент теплопередачи, ккал/(м2 · ч ·град) |

238 |

234 |

|

Масса, кг |

2999 |

5796 |

4. Техническая характеристика маслоохладителя машин ПТ-140/165-130, Т-110/120-130 и Р-102/107-130

Для охлаждения масла турбин ПТ-140/165-130 и Т-110/120-130 предусмотрено шесть встроенных маслоохладителей в МБ, а для турбин Р-102/107-130 четыре встроенных маслоохладителя в МБ. Допускается возможность отключения каждого из них как по охлаждающей воде, так и по маслу для чистки при полной нагрузке турбины и температуре охлаждающей воды не выше 30 °С. Маслоохладители охлаждаются водой из циркуляционной системы с температурой, не превышающей 33 °С.

Характеристика маслоохладителей

|

Параметр |

Турбины |

|

|

ПТ-140/165-130, Т-110/120-130 |

Р-102/107-130 |

|

|

Номинальный расход, м3/ч: |

||

|

масла |

26 |

30 |

|

воды |

26 |

30 |

|

Номинальная температура масла, °С: |

||

|

на входе |

55 |

55 |

|

на выходе |

45 |

45 |

|

Максимальная температура охлаждающей воды, °С |

38 |

33 |

|

Гидравлическое сопротивление, м вод. ст.: |

||

|

по маслу |

3 |

3 |

|

по воде |

0,5 |

0,5 |

Приложение 2

ИНДИВИДУАЛЬНЫЕ НОРМЫ РАСХОДА ТУРБИННОГО МАСЛА НА РЕМОНТНЫЕ И ЭКСПЛУАТАЦИОННЫЕ НУЖДЫ

1. Общие положения

1.1. Годовой расход масла слагается из расхода его на долив, на восполнение потерь при проведении капитального ремонта и на замену отработанного масла.

1.1.1. Расход масла на долив в маслосистемы турбоагрегатов возмещает потери его при периодической очистке центрифугами и фильтр-прессами, сливе воды из нижней точки МБ, отборе проб для анализа вследствие испарения и протечек через неплотности масляной системы.

1.1.2. Потери масла при капитальном ремонте турбоагрегата слагаются из потерь при заливе, очистке сепараторами и фильтр-прессами и при промывке масляных систем. Для турбоагрегата межремонтный период принят равным 4 годам.

1.1.3. Расход масла на замену отработавшего срок службы в оборудовании определяется вместимостью масляной системы данного оборудования (таблица).

Индивидуальные нормы расхода турбинного масла для турбин мощностью 100 - 800 МВт

|

Тип, марка оборудования |

Вместимость маслосистемы, т |

Нормы |

|||||

|

дифференцированные |

суммарное среднегодовое |

||||||

|

на долив, т/год |

на замену |

на возмещение потерь при капитальном ремонте, т/год |

т/год |

объем сбора, т/год |

|||

|

т/год |

объем сбора, т/год |

||||||

|

ПТ-80/100-130 ЛМЗ |

18 |

3,0 |

3,74 |

3,24 |

0,54 |

7,28 |

3,24 |

|

Т-110/120-130 ТМЗ |

32 |

3,3 |

6,66 |

5,76 |

0,96 |

10,92 |

5,76 |

|

Р-102/107-130 ТМЗ |

25 |

2,4 |

5,2 |

4,5 |

0,75 |

8,35 |

4,5 |

|

ПТ-140/165-130 ТМЗ |

32 |

3,9 |

6,65 |

5,76 |

0,96 |

11,51 |

5,76 |

|

Т-185/220-130 ТМЗ |

32 |

5,0 |

6,65 |

5,76 |

0,96 |

12,01 |

5,76 |

|

К-210-130 ЛМЗ |

32 |

4,7 |

6,65 |

5,76 |

0,96 |

12,31 |

5,76 |

|

К-250/300-240 ТМЗ |

68 |

6,5 |

14,14 |

12,24 |

2,04 |

22,68 |

12,24 |

|

К-500-240 ЛМЗ |

60 |

7,0 |

12,48 |

10,8 |

1,8 |

21,28 |

10,80 |

|

К-300-240 ЛМЗ |

40 |

5,7 |

8,32 |

7,2 |

1,2 |

15,92 |

7,20 |

|

К-800-240 ЛМЗ |

72 |

7,5 |

14,98 |

12,96 |

2,16 |

24,64 |

12,96 |

Данная таблица составлена на основании «Индивидуальных норм расхода турбинного масла на ремонтные и эксплуатационные нужды для турбин и вспомогательного оборудования ТЭС» (М: СПО Союзтехэнерго, 1987).

Приложение 3

МАСЛООЧИСТИТЕЛЬНАЯ УСТАНОВКА ПСМ1-3000

1. Назначение

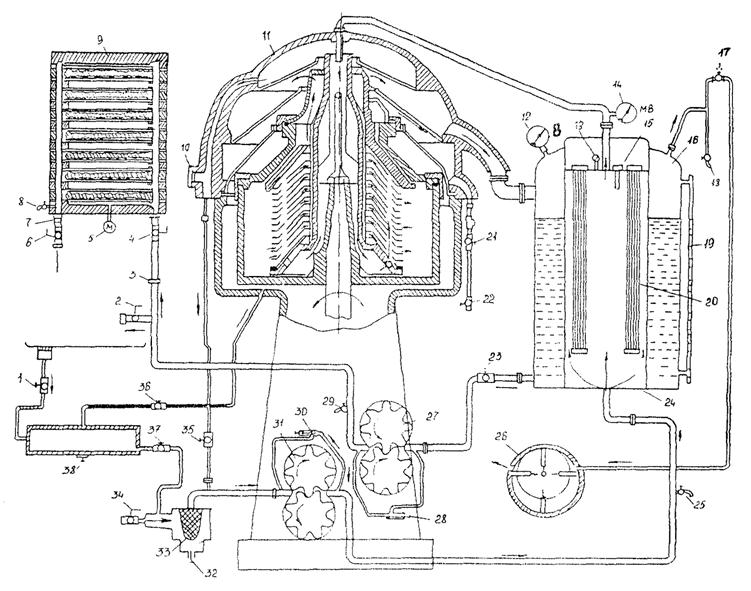

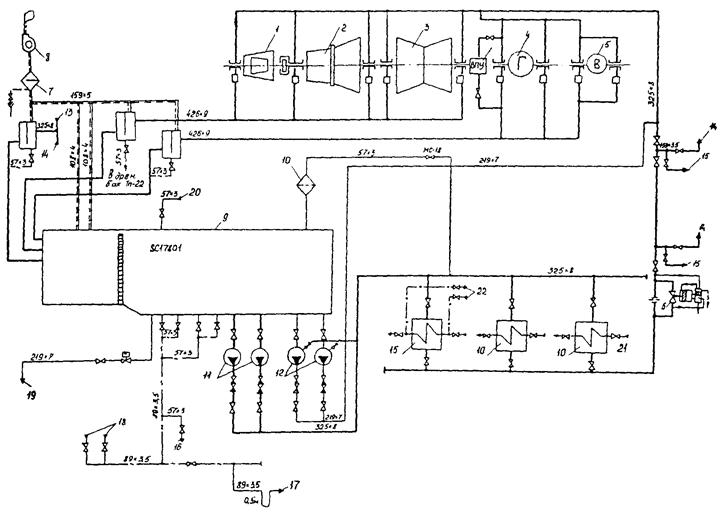

1.1. Маслоочистительная установка ПСМ1-3000 предназначена для очистки масла от воды и механических примесей (рис. П3.1).

Рис. П3.1. Принципиальная схема установки ПСМ1-3000:

1, 17, 21, 22, 35, 36 и 37 - вентиль 3/4''; 2, 4, 6, 23 и 34 - муфтовые пробковые краны; 3 и 7 - штуцер под манометр; 5 - манометр; 8, 25 и 29 - пробно-спускной край 3/8''; 9 - фильтр-пресс; 10 - смотровое окно переполнения; 11 - маслосборник; 12 - вакуумметр; 13 - дистанционный термометр; 14 - мановакуумметр; 15 - температурное реле; 16 - вакуум-бачок; 18 - спускной краник 3/8''; 19 - указатель масла; 20 - нагревательный элемент; 24 - электроподогреватель; 26 - вакуум-насос; 27, 31 - шестеренчатый насос; 28 и 30 - редукционный клапан; 32 и 38 - спускная пробка; 33 - фильтр грубой очистки

Установка может работать по методу кларификации и по методу пурификации. При работе на кларификацию процесс очистки может быть организован под вакуумом и при атмосферном давлении. При работе на пурификацию процесс очистки может протекать только при атмосферном давлении. В этом случае вакуум-насос выключается.

2. Процесс очистки масла

2.1. Применение того или иного метода очистки решается в каждом отдельном случае в зависимости от характеристики и степени загрязнения масла. Как правило, масло, содержащее более 0,5 % воды, очищается методом пурификации. Если же масло значительно загрязнено механическими примесями, а воды содержит менее 0,5 %, то очищать его следует методом кларификации при атмосферном давлении.

2.2. Для очистки масла от механических примесей производится сборка барабана на кларификацию. В барабане, собранном на кларификацию, должны быть скомплектованы корпуса барабана, дискодержатель, нижняя «нулевая» тарелка, не имеющая на конусной поверхности отверстий и замаркированная под номером 0. На «нулевую» тарелку накладывается тарелка с отверстиями под номером 1, а затем вторая под номером 2 и так далее до полного комплекта. На собранные таким образом тарелки накладывается верхняя тарелка кларификатора. В кольцевое углубление на торце цилиндрической стенки корпуса барабана укладывается уплотнительное большое кольцо. Устанавливается крышка барабана. Устанавливается и завинчивается большая гайка. Гайка затягивается специальным ключом до совпадения накерненных меток на большой гайке и крышке барабана. На верхний торец крышки укладывается малое уплотнительное кольцо. Устанавливается горловина кларификатора. Устанавливается и затягивается специальным фрикционным ключом малая гайка.

2.3. Для очистки масла от воды производится сборка барабана на пурификацию. Сборка производится в основном в таком же порядке, как и сборка на кларификацию. Отличие ее заключается в следующем:

а) «нулевая» тарелка не накладывается на дискодержатель, на него накладывается непосредственно тарелка с отверстиями под номером 1. Затем накладывается тарелка под номером 2 и т.д. до полного комплекта;

б) ставится горловина пурификатора;

в) взамен горловины кларификатора устанавливается регулирующее кольцо.

Выбор регулирующего кольца производится по внутреннему диаметру в зависимости от плотности сепарируемого масла (таблица).

|

Плотность масла, г/см3 |

Внутренний диаметр регулирующего кольца, мм |

Плотность масла, г/см3 |

Внутренний диаметр регулирующего кольца, мм |

|

0,93 |

98 |

0,89 |

105 |

|

0,92 |

100 |

0,88 |

106,5 |

|

0,91 |

101,5 |

0,87 |

108 |

|

0,90 |

103 |

0,86 |

110 |

Окончательный выбор кольца откорректировать практическим путем, исходя из заданной степени очистки масла и предельного содержания масла в отсепарированной воде.

Помимо отличия в сборке барабана процесс очистки на пурификацию отличается от процесса кларификации еще и тем, что при пурификации отсепарированная вода из нижней камеры маслосборника на протяжении всего процесса сливается непрерывным потоком. Для обеспечения указанного равномерного шва отсепарированной воды и во избежание потери масла с водой перед процессом пурификации в барабане обязательно должен быть создан водяной затвор. Создание водяного затвора осуществляется при полном числе оборотов сепаратора через пробку на маслосборнике с помощью воронки заливкой воды до тех пор, пока вода начнет сливаться через патрубок отсепарированной воды. Температура заливаемой воды должна быть примерно такой же, как и температура очищаемого масла. После создания водяного затвора плавно начать открывать кран, питающий машину, постепенно увеличивая его проток. Мгновенная подача масла в машину полной струей может повлечь потерю водяного затвора.

Для очистки масла методом кларификации создание водяного затвора не требуется.

3. Подготовка к пуску

3.1. При подготовке машины к пуску необходимо учесть следующее:

а) машина должна быть исправной, чистой и иметь положенное количество смазки;

б) вакуум-насос должен быть заправлен специальным маслом ВМ-4 до уровня, указанного на стекле масломера;

в) барабан должен быть собран для работы по одному из методов сепарации;

г) если барабан собран для работы по методу пурификации, то необходимо иметь на рабочем месте воду для создания в барабане водяного затвора;

д) все болтовые соединения должны быть на месте и прочно затянуты;

е) электродвигатель должен быть исправным и правильно подсоединен к сети в соответствии с электрической схемой. Машина должна быть заземлена;

ж) стопорные припоры барабана необходимо вывернуть и закрепить гайками с тем, чтобы во время работы ни при каких обстоятельствах припоры не могли прийти в соприкосновение с барабаном;

з) тормоза барабана у неработающей машины должны быть отпущены в рабочее положение, т.е. упираться в барабан. Пружины в этом положении будут испытывать меньшее напряжение и лучше сохранять упругие свойства;

и) машина должна быть достаточно освещена и иметь доступы для обслуживания;

к) перед пуском машины в работу необходимо открыть маслосборник и еще раз проверить положение стопорных припоров;

л) отвести тормоза барабана, т.е. опустить вниз рукоятки тормозов;

м) провернуть барабан вручную. Он должен плавно и свободно вращаться вместе с вертикальным и горизонтальным валами, при этом не должно быть заедания в механизме и насосе;

н) проверить уровень масла в масляной ванне механизма по черте на стекле масломера;

о) питающий машину кран 34 (см. рис. П3.1) должен быть закрыт;

л) для смазки шестерен отсасывающей стороны насоса в первый период пуска в вакуум-бак залить масло через окно маслоуказателя. Масло заливается той же марки, что и масло предстоящей очистки.

4. Пуск машины на работу под вакуумом

4.1. При работе установки под вакуумом фильтр-пресс может быть использован и может быть отключен.

В первом случае кран 2 (см. рис. П3.1) следует плотно закрыть, а кран 4 полностью открыть. Кран 6 является выходным, и степень его открытия устанавливается в процессе регулирования работы машиной. Манометр устанавливается на штуцере 7, а штуцер 3 заглушен.

Во втором случае краны 4 и 6 закрываются. Кран 2 является входным, и степень его открытия устанавливается в процессе регулирования работы машины. Манометр устанавливается на штуцере 3, а штуцер 7 заглушен.

Таким образом, перед пуском машины на работу под вакуумом выходной кран 2 (или 4, 6) должен быть открыт. Должны быть открыты также вентили 36, 21 и 17, краник 18 и кран 23, впускной кран 34 и вентили 35, 1, 37 и 22 должны быть закрыты.

Еще раз проверяется правильность положения приборов барабана и тормозов.

Пускается электродвигатель сепаратора нажатием кнопки «Пуск». После того как барабан сепаратора наберет полное число оборотов, следует начать плавно открывать питающий машину кран 34, нажатием кнопки «Пуск» вакуум-насоса пускается в работу вакуум-насос, краник 18 предварительно должен быть крыт.

После появления масла в патрубке отвода чистого масла выключателем на щите управления включается электронагреватель. Краном 34 машине дается полная производительность.

Так как машины поставляются заказчиком отрегулированными на максимальную пропускную способность, то для получения максимальной производительности следует кран 34 медленно и плавно открывать на полный проход. При этом в смотровом окне не должно быть появления слива. Появление слива указывает на то, что регулировка машины потеряна и ее надо восстановить.

4.2. Регулировку машины следует начинать с редукционного клапана 30 после того, как прогрев масла будет доведен до температуры 50 °С, а машина наберет полный вакуум.

Регулировка машины осуществляется в следующем порядке:

закрывается полностью редукционный клапан 30;

краном 34 дается машине малая производительность (2000 л/ч);

после того как установится циркуляция масла в машине, включаются электроподогреватель и вакуум-насос;

при температуре масла 53 °С и устойчивом вакууме медленно и плавно продолжить открытие крана 34 до появления слива в смотровом окне. После этого прекратить открытие крана 34 и начать открывать редукционный клапан 30 до полного прекращения слива в окне. Полученное положение редукционного клапана 30 закрепить с помощью контргайки регулирующего винта клапана. Затем продолжить открытие крана 34 до полного открытия. При исправном состоянии клапана 30 слив переполнения в окне не должен повториться.

4.3. После окончания регулировки машины на максимальную пропускную способность есть возможность отрегулировать редукционный клапан 28 на постоянное количество отсасываемого чистого масла при заданном уровне масла в вакуум-бачке и противодавлении со стороны фильтр-пресса.

Регулировка клапана 28 производится после того как машина наберет устойчивый вакуум.

В начале процесса регулировки клапан 28 и кран 2 должны быть полностью перекрыты, краны 4 и 6 полностью открыты. Манометр установить на штуцер 3. С помощью крана 23 создают в вакуум-бачке горизонт масла, отмеченный красной чертой на масломерном стекле. Заметить давление на манометре, установленном на штуцере 3, которое характеризует сопротивление фильтр-пресса.

Поддерживая неизменность уровня масла в вакуум-бачке клапаном 23, перекрытием крана 4 повысить ранее отмеченное давление на манометре на 0,25 - 0,3 кгс/см2.

На полученное давление отрегулировать редукционный клапан 28 путем плавного его открытия до положения, при котором давление на манометре начнет снижаться. Обратным вращением регулирующего винта восстановить давление на манометре.

При исправном насосе и трубопроводе масло из вакуум-бачка равномерно откачивается и установившийся нормальный уровень держится устойчиво. Если насос не забирает масло и оно поднимается в стекле выше красной черты, необходимо плавно приоткрыть краник 18. Вакуум будет снижен, и насос начнет забирать масло. Однако повторное повышение уровня масла будет указывать на то, что в отсасывающую магистраль поступает воздух. Машину следует остановить и проверить все уплотнения магистрали и насоса, а также торцевые зазоры шестерен отсасывающей ступени и уплотнения редукционного клапана.

5. Пуск машины для работы методом кларификации без вакуума

5.1. В этом случае вакуумное устройство не работает, краник 18 должен быть открыт, а вентиль 17 закрыт.

Должны быть также закрыты вентили 37, 35 и выходной кран 34, а вентили 36, 1, 22, 21 и выходной кран 2 (или 4 и 6) открыты.

5.2. Проверить правильность положения припоров и их закрепления, а также положение тормозов барабана.

Включить в работу сепаратор. После набора полных оборотов машины плавным и медленным открытием крана 34 подается масло в машину. Когда отсепарированное масло начнет сливаться через патрубок в вакуум-бачок (через него масло проходит транзитом), проверяется наличие установившейся циркуляции масла пробным краном 29 и включается электроподогреватель.

5.3. Пуск машины для работы методом пурификации осуществляется так же, как и пуск на работу методом кларификации без вакуума.

6. Останов машины

6.1. Останов машины производится в следующем порядке:

а) отключить электроподогреватель;

б) закрыть кран 34, тем самым прекратить подачу грязного масла в машину;

в) отключить электродвигатель вакуум-насоса и закрыть вентиль 17;

г) после прекращения слива чистого масла через патрубок между сепаратором и вакуум-бачком отключить сепаратор;

д) разобрать электрическую схему;

е) плавно и одновременно отпускаются оба тормоза барабана;

ж) перекрываются краны 2 или 6, и установка отключается от емкости чистого масла.

Приложение 4

СИСТЕМА ГИДРОСТАТИЧЕСКОГО ПОДЪЕМА РОТОРОВ

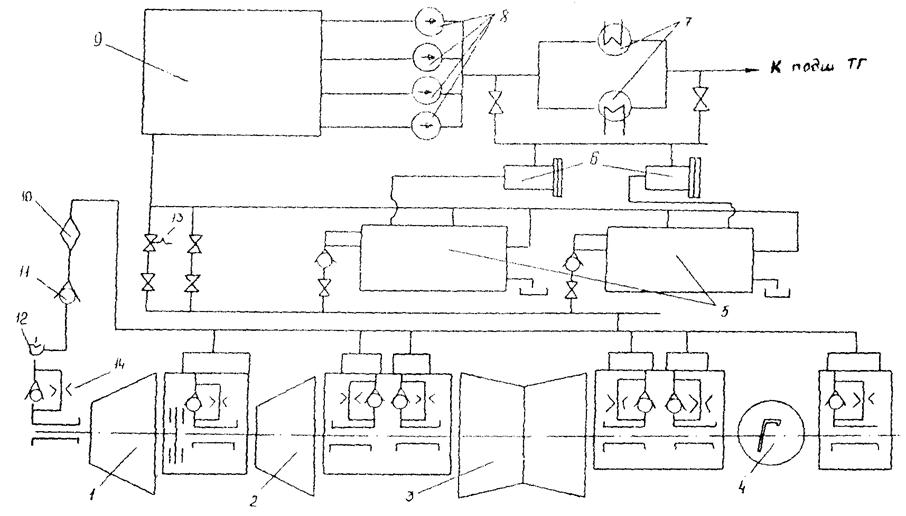

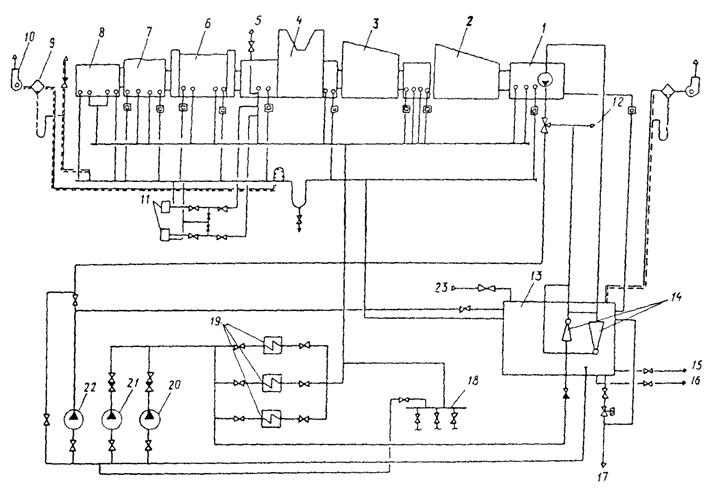

1. Система ГП роторов предназначена для подачи масла высокого давления в опорные подшипники турбоагрегата при скорости вращения по условиям завода-изготовителя в целях предотвращения износа вкладышей подшипников и уменьшения мощности ВПУ. Принципиальная схема системы ГП приведена на рис. П4.1.

Рис. П4.1. Принципиальная схема гидростатического подъема роторов турбины:

1 - цилиндр высокого давления; 2 - цилиндр среднего давления; 3 - цилиндр низкого давления; 4 - генератор; 5 - насосы гидроподъема с блоками клапанов; 6 - фильтры (сетки); 7 - маслоохладители; 8 - маслонасосы; 9 - масляный бак системы смазки; 10 - фильтр; 11 - обратный клапан; 12 - отключающее устройство; 13 - предохранительный клапан; 14 - дроссельная шайба

2. Система ГП роторов состоит из двух насосов МВН30-320М (машины ЛМЗ). На фланце насоса ГП устанавливается блок клапанов, состоящий из пускового предохранительного и обратного клапанов. Масло на сторону всасывания НГП подается со стороны нагнетания масляных насосов системы смазки турбоагрегата через два фильтра (сетки). К подшипникам турбоагрегата масло подается через дозирующие шайбы диаметром 3,2 - 4,2 мм (или регулирующие вентили).

Всплытие роторов составляет 0,02 - 0,2 мм. Давление в напорном коллекторе НГП составляет 6,0 - 8,0 МПа (60 - 80 кгс/см2).

3. Техническая характеристика насоса МВН30-320М

Номинальное давление на стороне нагнетания насоса................................. 7,5 МПа

Установка предохранительного клапана насоса (88 кгс/см2)........................ 8,8 МПа

Объемная подача насоса при номинальном давлении, л/с............................ 2,0

Характеристика электродвигателя

Номинальная мощность.................................................................................... 36 кВт

Номинальное напряжение................................................................................ 380 В

Частота вращения............................................................................................... 470 об/мин

Номинальный ток статора................................................................................ 140 А

Кратность пускового тока................................................................................. 7,5

4. Подготовка к работе системы ГП роторов и ВПУ

4.1. Произвести осмотр системы ГП. Убедиться, что вентили на линии опорожнения маслопроводов системы ГП закрыты и опломбированы.

4.2. Убедиться, что система маслоснабжения турбины находится в работе.

4.3. Открыть задвижки на всасывающих и напорных маслопроводах насосов ГП.