РОССИЙСКОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

ПО ОБСЛЕДОВАНИЮ МЕТАЛЛОКОНСТРУКЦИЙ

ЭСТАКАД ТОПЛИВОПОДАЧИ

РД 34.21.623-96

Москва 2006

Разработано Открытым акционерным обществом «Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС»

Исполнитель В.В. ДЕТКОВ

Утверждено Департаментом науки и техники РАО «ЕЭС России» 10.01.96 г.

Начальник А.П. БЕРСЕНЕВ

Срок действия

с 01.04.98 г.

Настоящие Методические указания устанавливают основные положения по организации и методике обследования металлических конструкций эстакад топливоподачи тепловых электростанций, выявлению их дефектов и повреждений, оценке пригодности несущих металлоконструкций к дальнейшей эксплуатации.

Методические указания распространяются на персонал служб эксплуатации зданий и сооружений энергопредприятий и специалистов специализированных организаций, производящих обследования в процессе эксплуатации.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Методические указания распространяются на осмотры и обследования всех эстакад топливоподачи ТЭС, эксплуатируемых в условиях активной коррозии (воздействие угольной пыли и продукт в сгорания угля и торфа в сочетании с естественными условиями: агрессивностью окружающей среды, повышенной влажностью и низкими температурами эстакад топливоподачи тепловых электростанций).

1.2. Объем и программ обследования эстакад топливоподачи определяются в каждом конкретном случае техническим заданием на обследование, утвержденным руководствам заказчика, и зависят от состояния элементов металлоконструкции.

1.3. Материалы обследования являются исходными данными для составления заключения о состоянии металлоконструкций или разработки проекта по их восстановлению, усилению и реконструкции.

1.4. Методические указания должны содействовать квалифицированному проведению обследования, выявлению дефектов и повреждений металлоконструкций эстакад топливоподачи и выбору наиболее эффективного способа восстановления, ремонта и усиления поврежденных элементов металлоконструкций.

1.5. При выполнении работ по обследованию пролетных строений и опорных конструкций эстакад топливоподачи необходимо соблюдать правила техники безопасности (см. разд. 6).

2. ОСОБЕННОСТИ КОНСТРУКТИВНЫХ РЕШЕНИЙ И УСЛОВИЙ ЭКСПЛУАТАЦИИ ЭСТАКАД ТОПЛИВОПОДАЧИ

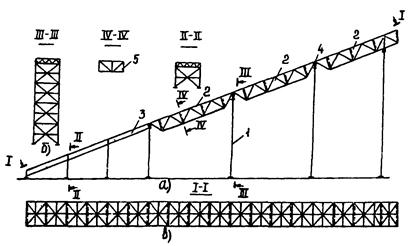

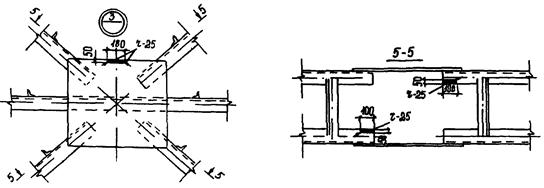

2.1. В расчетном отношении эстакады топливоподачи представляют собой пролетные балочные или ферменные конструкции, опирающиеся на плоские податливые в продольном направлении эстакады стойки (рис. 1). Один конец эстакады крепится жестко, другой выполнен конструктивно-подвижным. Обычно плоскость перемещения подвижной опоры горизонтальна, что позволяет исключить появление скатной составляющей усилия в пролетных конструкциях эстакад от вертикальных нагрузок. Поперечные горизонтальные нагрузки от давления ветра воспринимаются связевыми фермами в плоскости нижних и верхних поясов и передаются на опоры-стойки и далее на фундаменты.

Пролетные конструкции эстакад (фермы и балки) по всей длине с определенным шагом соединены поперечными связевыми фермами, которые совместно с ветровыми связями повышают надежность эстакад в случае разрушения отдельных элементов пролетных конструкций. Однако расчетом (при проектировании) последнее обстоятельство не учитывается.

2.2. Основной нагрузкой на несущие металлоконструкции эстакад является их собственная масса, масса ограждающих конструкций шатра эстакад и транспортируемого топлива (угля, торфа), а также масса и динамические воздействия конвейеров и другого оборудования. Временная нагрузка возникает от снега, дополнительная от льда при его намерзании при гололеде и протечке перекрытия галерей при наличии гидросмыва.

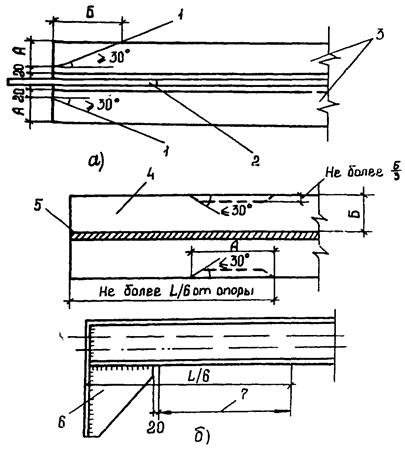

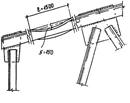

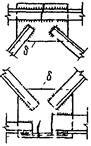

Рис. 1. Пространственно-стержневая схема несущих металлоконструкций открытой эстакады топливоподачи:

а - пролетные конструкции из балок и ферм; б - схема стоек; в - схема связей по верхним поясам ферм и балок,

1 - стойка; 2 - ферма; 3 - балка; 4 - опорный узел и узел соединения пролетных конструкций; 5 - поперечная связевая ферма

2.3. Открытые конструкции эстакад регулярно подвергаются воздействию наружных температур, часто довольно низких.

2.4. Работа конвейеров топливоподачи и работающих рядом механизмов вызывает вибрацию элементов конструкций эстакад.

2.5. Расположение под эстакадами автомобильных и железнодорожных путей активно способствует появлению и накоплению механических повреждений металлоконструкций эстакад.

2.6. Воздействие угольной пыли и золы, агрессивных выбросов находящихся вблизи электростанции производств, близость моря или «соленого озера», а также другие факторы приводят к активной коррозии металлоконструкций.

2.7. Функционально-технологические особенности тепловых электростанций таковы, что наибольшая нагрузка на эстакады приходится на зимнее время. В соответствии с СНиП II-23-81, сварные стальные конструкции конвейерных эстакад отнесены к группе I, что предусматривает повышенные требования к качеству стали и условиям ее поставки.

2.8. Технические требования к металлоконструкциям группы I предусматривают применение при расчетных температурах эксплуатации до минус 40 °С включительно спокойных (18сп, 18Гсп, ВСт3сп5) и полуспокойных (18Гпс, ВСт3Гпс5, ВСтТпс) сталей. Для большинства сталей ударная вязкость при расчетной температуре эксплуатации и после механического старения (при температуре + 20 °С) должна составлять не менее 0,30 МДж/м2 (3 кгс´м/см2). В соответствии с ГОСТ 380-88, к сталям марки Ст3 категорий поставки 5 предъявляются дополнительные требования к химическому составу (содержание углерода 0,14 £ С £ 0,22 %, серы не более 0,04 %, фосфора не более 0,05 %), пределу текучести [³ 250 МПа (25 кгс/мм2)], временному сопротивлению [³ 380 МПа (38 кгс/мм2)], относительному удлинению (³ 25 %), изгибу в холодном состоянии при d = 0,5δ (d - диаметр оправки, мм; δ - толщина листа, мм).

2.9. Эстакады, изготовленные и смонтированные до 1962 г., в основном выполнены из кипящей стали, склонной к трещинообразованию в сварных конструкциях и хрупкому разрушению при низких температурах.

Современными требованиями СНиП применение кипящей стали для пролетных строений и опор конвейерных галерей запрещено независимо от температуры их эксплуатации.

2.10. Для металлоконструкций эстакад, выполненных из малоуглеродистой кипящей стали, коррозионные повреждения являются вторым основным фактором (после опасности хрупкого разрушения), снижающим несущую способность и надежность конструкций.

Для конструкций, выполненных из стали, отвечающей по своим свойствам современным нормативным требованиям, коррозионные повреждения являются основными, а при активно протекающих процессах щелевой коррозии наиболее опасными.

3. ВИДЫ, ЗАДАЧИ И ПОРЯДОК РАБОТ ПО ОБСЛЕДОВАНИЮ ЭСТАКАД ТОПЛИВОПОДАЧИ

3.1. Обследования можно разделить на следующие виды:

полные и детальные;

частичные или выборочные - части конструкций или по частным вопросам (например, нижних частей стоек в отношении коррозионных поражений или основных несущих конструкций в части применения кипящей стали);

экспресс-обследования или экспертные для определения состояния сооружений (например, для выявления необходимости выполнения детального обследования).

Детальному обследованию обычно предшествует экспертная оценка состояния сооружения. При удовлетворительном качестве изготовления и монтажа конструкции и ее состояния обследование может быть выборочным. Если при выборочном обследовании обнаружены недопустимые дефекты, необходимо произвести детальное обследование всех конструкций.

3.2. Основными задачами обследования являются:

выявление технического состояния в части хладостойкости и имеющихся резервов хладостойкости конструкций;

разработка достаточно простых, не связанных со значительными капитальными затратами рекомендаций по надежному использованию резервов хладостойкости при эксплуатации конструкций.

Дополнительно оценивается техническое состояние конструкций при длительной их эксплуатации, особенно - дефекты, накопившиеся в процессе эксплуатации и способствующие хрупким разрушениям, а также все дефекты конструкций, позволяющие оценить их техническое состояние для определения возможности дальнейшей эксплуатации.

Задачи, стоящие перед обследованиями, решаются в несколько этапов:

ознакомление с технической проектной и исполнительной документацией;

выполнение натурного обследования;

оценка состояния конструкций;

разработка конкретных рекомендаций по ремонту, усилению и эксплуатации конструкций.

3.3. Натурные обследования конструкций включают:

оценку объекта в части доступа к отдельным его узлам и подготовку объекта к обследованию;

подготовку приборов и инструментов к выполнению работ по обследованию. Перечень приборов и материалов, необходимых при обследовании металлоконструкций эстакад топливоподачи, приведен в приложении 1;

осмотр конструкций и отдельных их узлов с измерением профилей и с записью всех обнаруженных дефектов;

взятие проб и исследование стали (при отсутствии сертификатов на сталь или конструкции), а если необходимо - и продуктов коррозии;

инструментальное обследование конструкций (для определения осадки опор, отклонения по горизонтали, толщин стенок, глубины язв коррозии и пр.);

обработку результатов обследования.

3.4. Оценка состояния конструкций по результатам обследования производится после обработки всех полученных данных. Для оценки несущей способности и хладостойкости конструкции необходимо выполнение поверочного расчета с учетом результатов обследования.

3.5. Работы по обследованию завершаются разработкой конкретных рекомендаций по ремонту, усилению и эксплуатации обследованных конструкций.

4. ВЫЯВЛЕНИЕ ДЕФЕКТОВ И ПОВРЕЖДЕНИЙ

4.1. Подбор и изучение технической документации

4.1.1. При обследовании металлоконструкций эстакады топливоподачи анализируется проектная документация, особенности изготовления, монтажа, строительства и условий эксплуатации конструкций обследуемого объекта.

4.1.2. В состав технической документации должны входить:

паспорт на эстакаду,

рабочие чертежи стадии КМ, содержащие схемы проектных нагрузок, расчеты и конструктивные схемы, чертежи узлов и заказные спецификации стали по профилям;

деталировочные чертежи металлических конструкций стадии КМД, разработанные на основании чертежей стадии КМ;

документы, характеризующие фактические нагрузки и их изменения в процессе эксплуатации;

заводские сертификаты на поставленные стальные конструкции;

документы (сертификаты и др.), удостоверяющие качество примененных материалов - стали, метизов, электродов и др.;

в случае наличия отступлений от проекта - документов согласования с проектирующей организацией;

акты приемки скрытых работ;

данные результатов геодезических измерений при проверке разбивочных осей и установке конструкций;

журналы работ при монтаже конструкций;

акты повреждений и ведомости дефектов, выявленных в процессе эксплуатации;

акты на ремонтные работы, а также на работы по усилению конструкций;

данные геодезических съемок, производимых в процессе эксплуатации, а при необходимости данные о грунте и допустимых нагрузках на грунт;

результаты предыдущих обследований.

4.1.3. Из комплекта рабочих и деталировочных чертежей стадий КМ и КМД отбираются чертежи конструкций, подлежащих обследованию: поперечные и продольные разрезы эстакады, монтажные схемы пролетных ферм и балок, вертикальных и горизонтальных связей по верхним и нижним поясам ферм, схемы колонн и связей между ними.

4.1.4. До начала работ по обследованию необходимо ознакомиться с документами и материалами, определяющими:

условия работы эстакады с начала ввода ее в эксплуатацию;

срок службы металлоконструкций эстакады и выполненные за это время ремонтно-восстановительные работы;

наличие агрессивной среды и существенных температурных воздействий на конструкции.

4.1.5. Сведения, которые невозможно установить по документам, выявляются по опросам персонала служб эксплуатации, а также непосредственно при обследовании конструкций. При отсутствии чертежей конструкций составляются эскизы по измерениям в натуре.

4.1.6. Исходными данными для оценки материала обследуемых конструкций могут служить: год производства стали и технические условия на ее поставку, выписки из заводских сертификатов и контрольные испытания специально вырезанных образцов. При этом необходимо установить марку стали в соответствии с действующими техническими условиями или отраслевыми и государственными стандартами.

4.1.7. В сертификатах на металл, электроды, метизы должно быть указано: наименование завода-поставщика, даты плавки и проката, группа поставки, марка стали, способ выплавки, степень раскисления, гарантированные характеристики.

К сертификатам должны быть приложены результаты механических испытаний и химических анализов, а также результаты испытаний на загиб в холодном состоянии и ударную вязкость, предусмотренные проектом.

4.1.8. По результатам контрольных вскрытий перекрытий и покрытия шатра эстакады должен быть составлен документ, характеризующий фактические нагрузки (массу металлоконструкций, стенового ограждения шатра и технологического оборудования транспортерной галереи).

4.2. Выявление соответствия проекту существующих конструкций и составление обмерочных чертежей

4.2.1. Проверка соответствия конструкций эстакады проекту производится путем сравнения натуры с рабочими чертежами КМД и КМ.

При этом сверяются с натурой:

геометрические параметры пролетных ферм, балок, шагов опорных стоек (колонн) и др.;

поперечные сечения рабочих элементов конструкций, измеряемые в 2 - 3 местах по длине стержня по предварительно зачищенной до блеска поверхности;

длина и катет сварных швов;

расположение, количество и диаметры заклепок и болтов;

габаритные размеры узловых соединений ферм и связей между фермами и колоннами;

опорные конструкции, определяющие несущую способность конструкций (опорные столики, опорные плиты, анкерные болты и др.);

местоположение стыков, изменений сечений, ребер жесткости, соединительных элементов, связей.

4.2.2. При отсутствии проекта металлоконструкций эстакады составляются обмерочные чертежи, в которые должны входить:

план, поперечные и продольные разрезы эстакады с разбивкой осей и рядов, геодезических отметок;

план металлических конструкций по верхним и нижним поясам ферм;

план, схемы и сечения колонн;

схема вертикальных и горизонтальных связей между колоннами;

обмерочные чертежи металлических конструкций (геометрические размеры конструкций, сечения элементов).

4.3. Натурные обследования состояния металлоконструкций и их фундаментов

4.3.1. Обследование конструкций производится после подбора и изучения технической документации.

4.3.2. Натурные обследования сварных металлоконструкций производятся для выявления в них возможных дефектов и повреждений, возникших при изготовлении, транспортировке, хранении, монтаже и эксплуатации.

4.3.3. Обследования строительных металлоконструкций эстакад топливоподачи можно разделить на низовые, верховые и обследования изнутри галерей;

низовые обследования выполняются с земли, при отсутствии снега, с детальным осмотром конструкций, находящихся в непосредственной близости, невооруженным глазом, а также общим осмотром всех остальных конструкций в целом невооруженным глазом или с помощью бинокля;

верховые обследования выполняются с автовышки, соседних конструкций;

изнутри галереи производится обследование несущих пролетных металлоконструкций (при их расположении внутри галереи), несущих конструкций покрытия и связей покрытия и стен. При этом обращается внимание на полноту схемы связевых элементов, антикоррозионное покрытие и особенно на состояние нижних участков металлоконструкций, соприкасающихся с полом (при наличии гидросмыва).

4.3.4. При осмотре общестроительных конструкций галерей (перекрытий, стен и покрытий) основное внимание обращается на толщину цементной стяжки внутри галереи и теплоизоляционного слоя на кровле в целях сравнения ее с проектными значениями. По данным этих обследований устанавливается общая фактическая нагрузка от стен, перекрытий и покрытий, а на основании сравнения ее с проектной выясняется значение фактической перегрузки несущих конструкций эстакады.

4.3.5. При низовых обследованиях производится детальный осмотр следующих конструкций стоек:

верхних частей фундаментов;

узлов опирания и закрепления стоек на фундаментах;

нижних частей стоек (поясов, раскосов, узлов соединения), а также общий осмотр всей конструкции в целом.

4.3.6. При детальном осмотре нижней части стоек обращается внимание на:

качество выполнения и состояние железобетонных фундаментов (наличие сколов бетона, наличие и состояние бетонной подливки под башмаками опор, фактическая прочность бетона и пр.) с учетом влияния грунтовых условий на надежность эстакад;

степень поражения коррозией ветвей стоек у их основания (предварительно при этом необходимо предусмотреть очистку оснований стоек);

механические повреждения металлических пролетных конструкций и стоек транспортными средствами и другими механизмами, что часто обусловлено расположением под эстакадами автодорог, железнодорожных веток и пр.;

наличие следов отбора проб металла с последующим усилением этих мест;

состояние узловых сопряжений (болтов, сварных швов, заклепок) и антикоррозионного покрытия в нижней части стоек;

наличие анкерных болтов, гаек и контргаек (или обварки гаек); соответствие диаметра отверстия размеру гаек, что определяет характер и необходимую площадь опирания гаек на опорную плиту при возникновении растягивающих усилий в поясе стойки; отсутствие зазоров под гайками анкерных креплений;

соответствие фактических сечений стержней стоек сечениям, предусмотренным проектом;

вертикальность стоек (с помощью отвеса или теодолита);

отсутствие под эстакадой помещений (складов, мастерских и пр.), не предусмотренных проектом, а также подвески к конструкциям механизмов, трубопроводов и других деталей, создающих дополнительные неучтенные проектом нагрузки на эстакаду, а также резервуаров (например, с горячей водой).

4.3.7. При общем осмотре конструкций с земли обращается внимание на:

наличие в конструкциях ферм и балок пролетных строений концентраторов напряжений (приложение 5), которые могут вызвать хрупкое разрушение;

отсутствие или наличие просадок оснований под фундаментами стоек;

полноту и законченность пространственно-стержневой схемы конструкции (наличие и целостность всех рабочих стержней и связей в стойках и пролетных частях и их состояние - прикрепление и прямолинейность стержней) невооруженным глазом, а также с помощью бинокля;

законченность заводских и монтажных узлов конструкции;

наличие крупных повреждений конструкций, видимых в бинокль или невооруженным глазом;

наличие механических повреждений стержневых конструкций в виде ослабления сечений стержней вырезами, местными погибами двухосных и одноосных погнутостей стержней, погнутостей фасонок и трещин в них, дефектов соединений в узлах, отклонений плоскости ферм от вертикали;

соответствие фактической схемы работы эстакады и отдельных ее элементов (пролетных ферм, стоек и пр.) расчетной схеме, наличие лишних нерасчетных связей, изменяющих расчетную схему работы, особенно в опорных зонах конструкций стоек ферм и балок;

общий вид узлов опирания пролетных ферм эстакады и соединения одного с другим (в бинокль);

отсутствие льда на конструкциях эстакад (зимой), образующегося при неудовлетворительном состоянии гидроизоляции перекрытия галереи в случае применения гидросмыва.

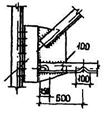

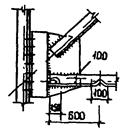

4.3.8. При верховых обследованиях производится детальный осмотр:

узлов конструкции (узлов соединения решетки с поясами стоек и ферм, верхних оголовков стоек, узлов опирания балок и ферм на стойки и взаимного соединения балок и ферм);

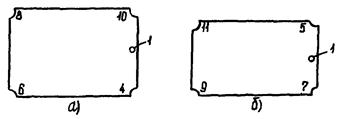

сварных швов (особенно в местах «карманов» с выборочным контролем катета с помощью шаблона (рис. 2), а также длины сварных швов (осуществляется в нескольких узлах с наибольшими усилиями узлах опорных раскосов, стыках поясов и пр.);

монтажных болтов;

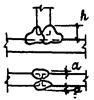

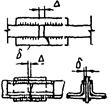

Рис. 2. Шаблоны для оценки катета шва:

а - шаблон для катетов размером 4, 6, 8 и 10 мм,

б - шаблон для катетов размером 5, 7, 9 и 11 мм,

1 - отверстие для прикрепления шаблона на брелок (материал шаблона - сталь или алюминий толщиной 1 мм; цифры, выштампованные по углам шаблонов, обозначают размер катета шва в миллиметрах)

заводских и монтажных стыков по длине стержней, особенно растянутых (нижние пояса, растянутые опорные раскосы и пр.), нижних поясов пролетных балок.

4.3.9. При детальном осмотре конструкций обращается внимание на:

характер выполнения отмеченных при общем осмотре с земли конструктивных узлов с измерением толщин характерных элементов и характерных расстояний (между торцами сочленяемых элементов, сварными швами и пр.), а также наличие, местоположение и размеры трещин в характерных местах, указанных в приложении 5;

соответствие фактических сечений расчетных стержней проектным;

качество сварных швов болтовых и заклепочных соединений, особенно в расчетных сечениях (опорные раскосы, заводские и монтажные стыки поясов и пр.) (приложение 3);

отсутствие или наличие трещин в сварных швах и других дефектов, представленных в приложениях 3 и 5;

соответствие проекту и современным конструктивным требованиям выполнения узлов опирания балок и ферм на стойки и соединений балок (ферм) одна с другой (наличие прокладок, заполняющих зазор между вертикальными фасонками опорных узлов), полную обварку опорных частей ферм и балок на верхних оголовках стоек; наличие болтов, качество их затяжки (определяется простукиванием) и наличие контргаек, пружинных шайб или заварки гаек;

конструктивное оформление самих опорных узлов у балок и ферм (отсутствие поперечных сварных швов на рабочих элементах, пересечений сварных швов и пр.);

состояние антикоррозионного покрытия, доступность для осмотров, направление движения и состояние катковых опор (подвижность, отсутствие лишних предметов в зоне действия катков, препятствующих их движению, наличие следов их движения под действием температурных деформаций, наличие скатной составляющей усилий в пролетных балках или формах в соответствующих поясах);

наличие стального проката повышенной толщины - более 12 мм и особенно 20 мм и более, что неудовлетворительно с точки зрения хладостойкости;

наличие расслоения листового проката;

вибрацию стержней (связей) и конструкции в целом.

4.3.10. При осмотре сварных швов в первую очередь обращается внимание на дефекты, которые могут привести к возникновению хрупких трещин (поджоги основного металла в начале сварного шва и вдоль него, некачественное окончание сварного шва - появление кратеров, усадочных микротрещин и пр.), непрерывность сварных швов, а также на их размеры (катет и длину). При определении фактической длины сварного шва, закладываемой в последующий поверочный расчет, из общей его длины вычитаются пропуски и по 20 мм на начало и конец сварного шва.

4.3.11. При детальном верховом обследовании растянутых элементов и фасонок обязательным является установление фактических толщин элементов, наличие поврежденных в процессе транспортировки, монтажа и эксплуатации поверхностей и кромок.

4.3.12. Трещины в металлоконструкциях рекомендуется выявлять помимо традиционных методов (зачистка наждачным кругом, шкуркой или напильником) путем смачивания обследуемой поверхности легкоиспаряющейся жидкостью (бензином, ацетоном, эфиром и пр.) Для применения этого метода следует на хорошо очищенную поверхность стали нанести тампоном испаряющуюся жидкость, которая в случае наличия трещины проникает в нее. Некоторое время трещина легко просматривается невооруженным глазом или с помощью лупы в виде тонкого влажного волокна на поверхности металла.

4.3.13. Отрицательное влияние на несущую способность металлоконструкций оказывают следующие коррозионные поражения металла стержней и узлов:

общая равномерная поверхностная коррозия элементов;

местная очагового типа и глубинная коррозия;

язвенная равномерная поверхностная коррозия;

щелевая коррозия.

Общая равномерная поверхностная коррозия наблюдается на открытых не защищенных антикоррозионным покрытием поверхностях металлоконструкций. Ее интенсивность определяется влажностью (активно проявляется при относительной влажности 60 % и более) и агрессивностью среды. Степень поражения стержней этим видом коррозии оценивается уменьшением площади поперечного сечения, определяемым путем измерения действительной толщины элемента и сравнения ее с исходной.

Местная очагового типа и глубинная коррозия активно проявляется в местах повышенного загрязнения (башмаки стоек), в конструкциях, подвергающихся регулярной или постоянной засыпке углем, в узлах скопления продуктов коррозии (в полостях соприкосновения поверхностей стыкуемых стержней).

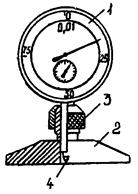

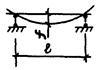

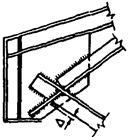

Глубина поражения местной коррозией относительно поверхности плоских элементов может быть определена с помощью индикаторного глубиномера (рис. 3).

Рис. 3. Индикаторный глубиномер:

1 - индикатор часового типа;

2 - опорная площадка; 3 - накидная гайка;

4 - измерительный наконечник

Язвенная равномерная поверхностная коррозия также приводит к уменьшению площади поперечного сечения.

Для центрально растянутых стержней средняя глубина язв определяется в сечении максимального поражения коррозией путем измерения их глубины минимум в трех точках с каждой стороны плоской поверхности.

Для центрально сжатых стержней выбираются три сечения по длине профиля одно в середине и два в четвертях длины. Глубина язв определяется в трех точках выбранных сечений на каждой плоской поверхности элементов с обеих сторон. Результаты измерений усредняются, получается среднее значение глубины язв.

Абсолютная глубина поражения металла за счет язв принимается равной сумме средних значений глубин язв с обеих сторон - плоских элементов.

Относительная степень поражения каждого плоского участка стержня определяется в процентах по отношению к трещине, измеренной с помощью штангеля.

4.3.14. Дефекты и повреждения в процессе эксплуатации выявляются следующими методами:

погнутости и погибы отдельных элементов - путем натяжения струны между концами элемента и измерением максимального расстояния между струной и элементом;

отклонение плоскостей ферм и балок от их проектного положения - с помощью отвеса, микроуровня или с использованием геодезических приборов. При этом фиксируется угол перекоса или отношение максимального отклонения к высоте элемента;

отклонение стоек (колонн) эстакады от проектного положения (отклонение от вертикали, смещение в плане) - по результатам геодезической съемки;

внешние дефекты сварных соединений (поверхностные трещины, неполномерность швов, подрезы, прожоги и т.д.) - наружным осмотром. Перед осмотром сварной шов и прилегающий к нему металл очищаются от шлака и металлических брызг. Осмотр производится невооруженным глазом при хорошем освещении (в необходимых случаях применяется лупа). Обмер швов осуществляется с помощью специальных шаблонов и мерительных инструментов;

внутренние дефекты сварных швов (непровары, пористость, неметаллические включения, трещины и т.д.) - путем засверливания швов и травления мест засверливания. В отдельных случаях качество швов может проверяться с помощью рентгеновских лучей, ультразвука или магнитографического метода;

внешние дефекты заклепочных соединений - наружным осмотром с использованием мерительных инструментов и шаблонов. Ослабление заклепок и болтов определяется простукиванием их молотком массой 300 - 400 г;

для измерения равномерных коррозионных поражений элементы металлоконструкции эстакады предварительно очищаются от пыли и продуктов коррозии, затем не менее чем в трех точках измеряется микрометром или штангенциркулем толщина каждого элемента, ослабленного коррозией. При невозможности измерения толщины с двух сторон применяются ультразвуковые толщиномеры (УТ-93П, «Кварц-15») либо высверливается отверстие, через которое производится промер.

4.3.15. Обнаруженные отступления от проекта, дефекты и повреждения должны быть отражены в виде специальных ведомостей и схем. Ведомости дефектов должны быть составлены по отдельным видам конструкции (фермы, связи, стойки) с указанием местоположения дефектного элемента конструкции (ряд, ось и т.п.) и местоположения дефекта (наименование стержня панели, расстояние до узла и т.п.). Ведомости должны содержать специальные схемы. Дефекты должны быть детально описаны и зафиксированы с указанием размеров, характеризующих их. Пример оформления ведомости дефектов приведен в приложении 2. Допустимые размеры основных дефектов и повреждений сварных, болтовых и заклепочных соединений, а также деформации отдельных элементов представлены в приложении 3. Допустимые отклонения коррозионных повреждений металлоконструкций представлены в приложении 4. Концентраторы напряжений, приводящие к хрупким разрушения пролетных ферм и балок, представлены в приложении 5.

4.4. Оценка качества металла

4.4.1. Качество стали является одним из главных факторов, определяющих способность элементов конструкции противостоять разрушению, и зависит от марки и технологии изготовления.

Оценка качества металла производится в соответствии с действующими стандартами и СНиП, на основании сертификатов, дополнительных испытаний и анализов, определяющих свойства стали.

4.4.2. Дополнительные механические испытания, испытания на ударную вязкость и химический анализ для определения свойств стали в элементах конструкций, которые требуют устранения дефектов, усиления или замены, выполняются в следующих случаях:

при отсутствии сертификатов;

при отсутствии в сертификатах данных, регламентированных нормативными документами и СНиП;

в случаях, когда расчетные напряжения в элементах превышают расчетные сопротивления для стали марки Ст0 (при растяжении, сжатии и изгибе 170 МПа),

при изменении условий эксплуатации, значений сочетания, характера и значений нагрузок;

при обнаружении в конструкциях трещин;

при применении сварки;

в случаях, когда состояние конструкций и условия эксплуатации вызывают опасения о возможности их хрупкого разрушения.

4.4.3. Определение свойств стали производится в целях:

оценки механических свойств, необходимых для расчета;

определения возможности применения сварки при устранении дефектов и усилении конструкций;

оценки надежности металлоконструкций при их эксплуатации;

определения способности элементов конструкций противостоять хрупкому разрушению.

4.4.4. Для определения свойств стали необходимо провести:

механические испытания образцов при их статическом растяжении (определяются предел текучести, временное сопротивление, относительное удлинение при растяжении). Отбор заготовок для механических испытаний производится по ГОСТ 7564-73, изготовление образцов и их испытание на статическое растяжение - по ГОСТ 1497-84;

испытание на ударную вязкость на стандартных образцах шириной 10 или 5 мм с U-образным надрезом при температуре эксплуатации, если она ниже минус 20 °С, при температуре минус 20 °С, если температура эксплуатации выше минус 20 °С; после искусственного старения при температуре 20 °С. Изготовление образцов для определения ударной вязкости, и испытание при нормальной и пониженной температурах производится по ГОСТ 9454-78. Для определения ударной вязкости образцы отбираются таким образом, чтобы одна из граней образца совпадала с поверхностью металла и после ее обработки сохраняла ее следы (для контроля), а ось надреза была перпендикулярна этой плоскости;

химический анализ на содержание углерода, кремния, марганца, серы и фосфора. Если предполагается, что в конструкциях использован прокат завода «Азовсталь», работающего в основном на рудах керченских месторождений, выявляется содержание мышьяка, а для стали бессемеровского и томассовского конверторного производства - содержание азота.

Для оценки стали по степени раскисления, а именно для определения кипящей, полуспокойной и спокойной сталей, следует исходить из процентного содержания кремния. По ГОСТ 380-88 его содержание в стали марки Ст3 составляет:

в кипящей стали - до 0,07 %;

в полуспокойной стали - 0,05 - 0,17 %;

в спокойной стали - 0,12 - 0,30 %.

Отбор проб для определения химического состава производится по ГОСТ 7565-81, а химический анализ - по ГОСТ 22536.1-88.

Стружка для химического анализа отбирается по всей толщине проката и по возможности равномерно по всему поперечному сечению элемента в количестве не менее 50 г (от одного элемента). При невозможности взять стружку по всему поперечному сечению элемента допускается отбор стружки сверлением на всю толщину проката в средней трети ширины элемента или полки профиля.

Перед отбором стружки поверхность элемента в месте взятия пробы должна быть очищена от окалины, краски, грязи, ржавчины, масла и влаги (до металлического блеска).

На отобранные заготовки должны наноситься клейма керном или краской; стружка должна быть упакована и замаркирована. На отобранные заготовки и стружку составляется ведомость с указанием элемента, профиля, места вырезки, клейма.

При анализе случаев разрушения металлоконструкций, кроме того, выявляется распределение сернистых включений способом отпечатков по Бауману и определяется микроструктура стали.

4.4.5. Пробы стали для испытаний отбираются от партии элементов. К одной партии относится не более 30 элементов одного типоразмера проката (лист, уголок и пр.), одной марки стали и входящих в состав однотипных конструкций одной поставки или одного периода изготовления.

Количество и размер заготовок, вырезанных из элементов одной партии, зависят от выбранных видов испытаний и количества проб (образцов) для каждого вида испытания (таблица).

|

Количество элементов от одной партии |

Количество проб (образцов) |

||

|

из элемента |

всего от партии |

||

|

Испытание на растяжение |

2 |

1 |

2 |

|

Химический анализ |

3 |

1 |

3 |

|

Ударная вязкость |

|

|

|

|

при 20 °С |

2 |

³ 3 |

³ 6 |

|

при -20 °С |

2 |

³ 3 |

³ 6 |

|

Отпечатки по Бауману |

2 |

1 |

2 |

При вырезке заготовок кислородным пламенем припуск на механическую обработку давать не менее одной толщины проката, но не менее 20 мм.

Места отбора проб должны располагаться на наименее напряженных участках элементов:

в нижних поясах ферм - на свободных горизонтальных полках в крайних нижних узлах при шарнирном расчетном опирании ферм или в наименее нагруженных панелях поясов при неразрезной схеме ферм;

в раскосах - на свободных полках в узлах;

на фасонках с минимально нагруженными раскосами;

в нижних поясах балок - на их приопорных участках;

в стенках балок - на их средней части.

Все образцы для механических испытаний вырезаются из сортового и фасонного проката - вдоль направления прокатки, а из листового и широкополосного - поперек направления прокатки.

Места отбора проб следует назначать вдали от мест с концентраторами напряжений, а последующее усиление этих мест следует производить с примыканием элементов усиления к основному металлу внахлест (примыкание их встык должно быть исключено).

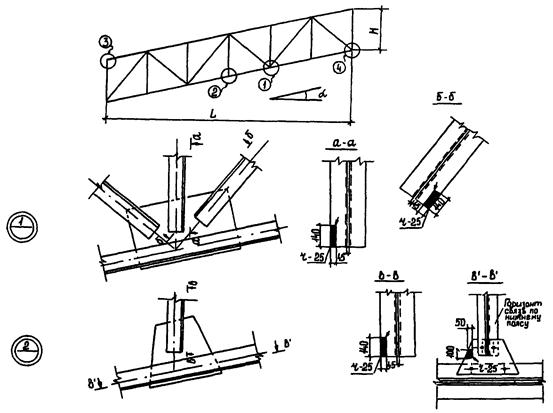

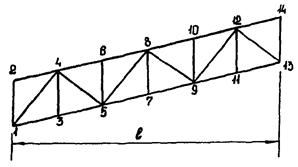

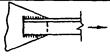

Примеры отбора проб металла из элементов ферм, балок и опор галерей топливоподачи представлены на рис. 4 - 6.

4.4.6. Качество стали оценивается по результатам комплексных испытаний с учетом зависимости между химическим составом и механическими свойствами.

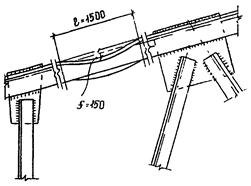

Рис. 4. Вырезки заготовок для анализа стали:

а - из элементов фермы; б - из полок балки;

1 - линия отреза; 2 – фасонка; 3 - пояса или раскосы фермы;

4 - полка балки; 5 - стенка балки; 6 - опорная фасонка;

7 - участок на котором можно вырезать заготовку;

А и Б - размеры заготовки; L - размер пролета балки

Рис. 5. Схема отбора проб металла из элементов ферм галерей топливоподачи

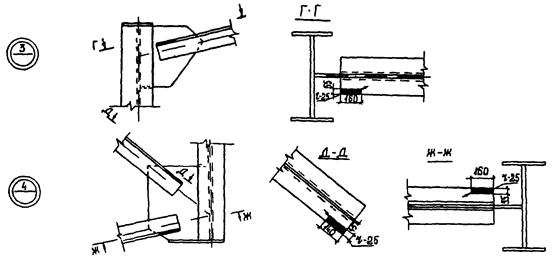

Рис. 6. Схема отбора проб металла из элементов опор галерей топливоподачи.

О сопротивляемости хрупкому разрушению судят на основании сопоставления результатов дополнительных испытаний с нормами, регламентированными действующим СНиП для данной конструкции, а при необходимости также с данными СНиП, ГОСТ, ОСТ и технических условий на поставку стали, действовавших на период возведения обследуемых конструкций. На основании данных химического анализа и требований ГОСТ 380-88 должна быть установлена марка стали.

4.4.7. Анализ продуктов коррозии целесообразен в тех случаях, когда не установлены причины и источники коррозии, а коррозионное поражение достигло значительных размеров.

4.5. Определение фактических нагрузок, действующих на несущие металлоконструкции эстакады

4.5.1. Для установления причин повреждений отдельных элементов металлоконструкций эстакад в некоторых случаях требуется выявить особенности и значения фактических силовых воздействий на конструкции.

4.5.2. Постоянные нагрузки на конструкции определяются:

собственной массой металлических конструкций (ферм, связей, прогонов, стоек-колонн и т.д.), которые принимаются по проектным данным или по натурным измерениям (при отсутствии проекта);

массой ограждающих конструкций шатра эстакады (покрытия и стены) и перекрытия (пола), определяемой по измерениям в натуре, с учетом соответствующих объемных масс;

массой утеплителя, гидроизоляционных слоев и рулонного ковра, определяемой взвешиванием при пробном вскрытии.

4.5.3. Снеговые, ветровые и динамические нагрузки на конструкции принимаются по указаниям СНиП 2.01.07-85.

4.5.4. Нормативные нагрузки от технологического оборудования с учетом транспортируемого топлива принимаются в соответствии с технической документацией и должны быть согласованы с заказчиком.

4.5.5. Температурные воздействия учитываются в том случае, если они вызывают деформации конструкций.

4.6. Особенности обследования и эксплуатации металлоконструкций эстакад, выполненных из кипящей стали

4.6.1. Особенностью эксплуатации сварных конструкций, выполненных из кипящей стали, является повышенная опасность возникновения хрупких разрушений растянутых и изгибаемых элементов, а также узлов соединений элементов и конструкций при пониженных температурах.

Кипящая углеродистая сталь, наиболее склонная к хрупкому разрушению, применялась для металлических конструкций эстакад, введенных в эксплуатацию до 1964 г.

4.6.2. Основные факторы, влияющие на склонность стальных конструкций к хрупкому разрушению:

низкая температура;

концентраторы напряжений, в том числе трещины любого происхождения (металлургического, технологического или эксплуатационного);

характер напряженного состояния и уровень местных и общих растягивающих напряжений;

характер нагружения (наибольшую опасность возникновению хрупкого разрушения представляют ударные и циклические нагрузки);

качество стали (оно зависит от марки стали и технологии ее изготовления сталь с содержанием углерода менее 0,16 % более стойка к хрупкому разрушению, чем сталь с содержанием углерода 0,17 - 0,22 %, особенно если содержание углерода превосходит 0,22 %);

технология изготовления и монтажа;

геометрические размеры элементов, узлов и конструкции в целом, т.е. ее габаритные размеры (с увеличением размеров металлоконструкций и толщин проката стойкость их к хрупкому разрушению уменьшается);

степень поражения узлов и отдельных сечений элементов конструкций коррозией, в том числе щелевой.

4.6.3. При обследовании металлоконструкций эстакад, выполненных из кипящей стали, необходимо выявить следующие дефекты, способствующие возникновению опасности хрупкого разрушения в основном металле:

- трещины всех видов, направлений и размеров;

- узлы и детали с высокими местными напряжениями;

- узлы с резкими концентраторами напряжений;

- сосредоточение, сближение и резкое изменение направлений сварных швов в узлах и элементах конструкций;

- резкие перепады сечений и элементов;

- прикрепление узловых фасонок к поясам ферм прерывистыми швами;

- стыковые соединения на накладках при наличии швов, примыкающих к концам стыкуемых элементов;

- подрезы основного металла;

- вмятины, забоины и другие повреждения элементов и деталей;

в сварных швах:

- отсутствие подварки корня шва при соединении элементов встык;

- несплавления по кромкам угловых швов;

- неполный (не на всю толщину стенки) провар верхних поясных швов в балках;

- трещины, раковины, незаверенные кратеры, зарубки, надрезы и другие дефекты на поверхности шва;

- отсутствие плавного перехода сварных швов к основному металлу.

4.6.4. Для оценки конструкций эстакады большое значение имеет фактическое время безотказной работы металлоконструкций, а также информация о фактических низких температурах и их продолжительности в процессе эксплуатации.

4.6.5. О возможности появления в обследуемых металлоконструкциях, выполненных из кипящей стали, в процессе их дальнейшей эксплуатации хрупких трещин следует судить не только по качеству стали, но и по наличию в конструкциях концентраторов напряжений, а также по фактическому состоянию конструкций на момент обследования с учетом фактической температуры эксплуатации.

Более надежны с точки зрения возникновения хрупких разрушений сплошностенчатые изгибаемые стержни (балки, прогоны), чем сквозные конструкции (фермы).

Маловероятно хрупкое разрушение элементов конструкции из проката толщиной менее 6 мм. Наиболее подвержены хрупкому разрушению растянутые элементы конструкций из проката толщиной более 12 мм, в особенности 20 мм и выше, что необходимо учитывать при обследовании конструкций.

4.6.6. Для конструкций из углеродистой кипящей стали наиболее опасна предварительная пластическая деформация, особенно в сочетании с последующим нагревом до температуры 200 - 300 °С, что приводит к деформационному старению.

4.6.7. При оценке металлоконструкций эстакад, эксплуатируемых более 30 лет, по результатам их натурного обследования необходимо учитывать, что степень их поражения коррозией является вторым основным фактором (после опасности хрупкого разрушения), снижающим несущую способность и надежность конструкций.

4.6.8. Ударная вязкость стали существенно уменьшается при воздействии сильноагрессивной среды, соответственно повышается критическая температура хрупкости.

4.6.9. Большую опасность для дальнейшей эксплуатации металлоконструкций, выполненных из кипящей стали, представляет глубинная коррозия, способствующая повышению концентрации напряжений и склонности стали к хрупкому разрушению.

4.6.10. Щелевая коррозия в полостях, образуемых в местах соприкосновения поверхностей сочленяемых элементов, приводит к накоплению в них продуктов коррозии, последующему, как правило, фиксируемому глазом выпучиванию листовых элементов (планок, накладок, узловых фасонок) и частичному или полному разрушению сварных швов. Силовое воздействие продуктов щелевой коррозии активизирует проявление трещиноподобного дефекта и способствует хрупкому разрушению.

4.6.11. К особым видам эксплуатационных повреждений несущих металлоконструкций эстакад топливоподачи относятся последствия теплового воздействия (возгорание угля или угольной пыли вблизи металлоконструкций) и воздействия взрывного характера (при взрыве смеси угольной пыли и воздуха внутри галерей).

При обследовании металлоконструкций, подверженных тепловому воздействию, следует иметь в виду, что при нагреве стальных конструкций до температуры 200 - 250 °С разрушается лакокрасочное защитное покрытие, при температуре 300 - 400 °С происходит коробление элементов конструкции. Нагрев свыше 400 °С приводит на период нагрева к резкому падению прочностных характеристик стали и несущей способности конструкций.

5. ОЦЕНКА СОСТОЯНИЯ МЕТАЛЛОКОНСТРУКЦИЙ И ЗАКЛЮЧЕНИЕ О ВОЗМОЖНОСТИ ДАЛЬНЕЙШЕЙ ЭКСПЛУАТАЦИИ

5.1. Анализ состояния конструкций на основе материалов обследования включает в себя следующие основные положения:

выявление недопустимых дефектов и повреждений;

определение общего уровня напряженного состояния конструкций от действующих нагрузок по данным поверочных расчетов и выявление случаев перенапряжения несущих элементов конструкций;

оценку влияния дефектов и повреждений на несущую способность конструкций.

5.2. Следствием анализа состояния конструкций является вывод о пригодности их к дальнейшей эксплуатации. При этом оценивается возможность восстановления пригодности конструкций к эксплуатации путем ликвидации выявленных дефектов и повреждений, а также усиления тех элементов и узлов, напряжения в которых превышают допустимые. Кроме того, определяются дефекты и повреждения, которые можно оставить без исправления.

5.3. Для предупреждения появления дефектов и повреждений в восстановленных конструкциях необходимо выяснить и устранить причины, вызывающие повреждения.

5.4. Результаты работ по обследованию конструкций и оценка пригодности их к дальнейшей эксплуатации оформляются в виде документа, включающего следующие материалы:

данные о технической документации;

обмерочные чертежи;

ведомости дефектов и повреждений;

результаты геодезических и других измерений конструкций;

данные по нагрузкам;

данные по режиму эксплуатации;

результаты анализа качества металла;

поверочные расчеты конструкций;

результаты анализа дефектов и повреждений, а также причин, их вызывающих;

выводы о состоянии конструкций и их пригодности к эксплуатации;

технические решения и рекомендации по исправлению дефектов и повреждений и усилению элементов конструкций.

5.5. Эксплуатация металлоконструкций эстакад с трещинами хрупкого происхождения в основном металле, грозящими при своем дальнейшем развитии обрушением несущих конструкций, не допускается.

5.6. При наличии большого количества (в каждом узле) трещин по сварным швам, не вызванных щелевой коррозией в «карманах», конструкция подлежит замене.

При разрушении сварных швов из-за щелевой коррозии конструкция подлежит ремонту для восстановления нарушенных сварных соединений.

5.7. При наличии отдельных трещин в сварных швах, если причины их возникновения не связаны с хрупкими разрушениями при низких температурах, а сами трещины не представляют опасности для работоспособности эстакады, конструкции подлежат ремонту.

5.8. Конструкции, изготовленные из кипящей стали, для которых фактическое содержание в готовом прокате углерода, серы и фосфора выше норм, предусмотренных ГОСТ 380-88 для стали марки МСт3кп, должны быть заменены.

5.9. Окончательное заключение о состоянии металлоконструкций эстакад и о возможности их дальнейшей эксплуатации составляется по совокупности результатов обследования.

6. ОСНОВНЫЕ ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ ОБСЛЕДОВАНИИ

6.1. При выполнении работ по обследованию несущих металлоконструкций эстакад топливоподачи следует руководствоваться СНиП III-4-80, местными инструкциями и правилами техники безопасности.

6.2. Работы по обследованию металлоконструкций эстакад топливоподачи выполняются, как правило, не менее чем двумя специалистами.

6.3. Обследование выполняется с земли, прилегающих конструкций при условии безопасного подъема (наличие лестниц, перил, ограждений) и автовышки.

6.4. При работах на высоте более 1,5 м обязательно применение монтажных поясов с соблюдением правил их эксплуатации и испытаний.

6.5. Работы по обследованию металлоконструкций разрешается выполнять во всех случаях только в защитных касках.

6.6. Инструменты, приборы и приспособления при выполнении обследований должны размещаться в сумке, перекинутой через плечо.

6.7. Выполнять верховые обследования при температуре минус 20 °С и ниже, атмосферных осадках, грозе и скорости ветра более 6 м/с не разрешается.

Приложение 1

Справочное

ПЕРЕЧЕНЬ ПРИБОРОВ И МАТЕРИАЛОВ, НЕОБХОДИМЫХ ПРИ ОБСЛЕДОВАНИИ МЕТАЛЛОКОНСТРУКЦИЙ ЭСТАКАД ТОПЛИВОПОДАЧИ

|

Документ на поставку |

Назначение |

|

|

Индикаторный глубиномер (см. рис. 3) |

Измерение глубины коррозионных язв |

|

|

Шаблоны для оценки катета шва (см. рис. 2) |

- |

Определение размера катета шва с точностью до 1 мм |

|

Бинокль |

- |

Осмотр конструкций, недоступных для непосредственного осмотра |

|

Лупа |

Поиск трещин |

|

|

Штангенциркуль на диапазоне 0 - 300 мм |

Измерение профилей стали |

|

|

Рулетка измерительная металлическая |

Измерение габаритных размеров эстакады |

|

|

Линейка измерительная металлическая или желобчатая рулетка (1 - 2 м) |

Измерение элементов и узлов |

|

|

Шабер торцевой |

- |

Зачистка поверхности измерений |

|

Шкурка шлифовальная бумажная |

То же |

|

|

Шкурка шлифовальная тканевая |

-«- |

|

|

Проволока стальная диаметром 1 мм |

Измерение прогибов элементов каркаса |

|

|

Струбцины |

- |

То же |

|

Легкоиспаряющаяся жидкость (бензин, эфир, ацетон) |

- |

Обнаружение трещин |

|

Ультразвуковые толщиномеры |

УТ-93П «Кварц-15» |

Измерение толщины элементов металлоконструкций |

Приложение 2

Справочное

ВЕДОМОСТЬ ДЕФЕКТОВ ПРОЛЕТНОЙ ФЕРМЫ (ПРИМЕР ОФОРМЛЕНИЯ)

Схема фермы

|

Элемент или узел |

Описание дефекта |

||

|

3 |

1 |

|

|

|

7 |

3 - 5 |

|

|

|

7 |

5 - 8 |

|

|

|

8 |

6 - 8 |

|

|

Приложение 3

Справочное

ДОПУСТИМЫЕ РАЗМЕРЫ ОСНОВНЫХ ДЕФЕКТОВ И ПОВРЕЖДЕНИЙ МЕТАЛЛОКОНСТРУКЦИЙ

|

Дефект или повреждение |

Эскиз |

Допустимые размеры |

Примечание |

||

|

при приемке |

в эксплуатации |

||||

|

Сварные соединения |

|||||

|

1 |

Трещины в швах или околошовной зоне |

Не допускается |

|

||

|

2 |

Неполномерность или наплывы при ручной или полуавтоматической сварке а) угловые швы б) стыковые швы |

От расчетной высоты шва а) + 2 мм, - 0 мм, б) а = + 3, - 0 мм |

См. примечание |

Необходимость устранения дефекта устанавливается расчетом с учетом фактических размеров швов |

|

|

3 |

Подрезы основного металла |

a £ 0,5 мм при б £ 10 мм а £ 10 мм при б > 10 мм |

См. примечание |

Указанные дефекты должны быть устранены, если они являются очагами возникновения трещин в швах данной или подобной конструкции, работающей в аналогичных условиях в данном цехе |

|

|

4 |

Резкие переходы от основного к наплавленному металлу, наплывы, натеки, сужения, кратеры и перерывы швов |

Не допускается |

|

||

|

Болтовые и заклепочные соединения |

|||||

|

5 |

Отсутствие болта или проворачивание его от руки (кроме монтажных) |

- |

Не допускается |

|

|

|

6 |

Отсутствие заклепки, отсутствие головки или проворачивание ее от руки |

- |

Не допускается |

|

|

|

7 |

Дрожание или перемещение головки заклепки под ударами контрольного молотка массой 300 - 400 г |

- |

Не допускается |

Не допускается при количестве дрожащих или перемещающихся заклепок более 10 % в одной группе |

К одной группе заклепок относятся: а) заклепки для крепления элемента конструкции в пределах узла (в фасонке - для крепления ее к поясу, в раскосе - для крепления его к фасонке и т.д.); б) заклепки по одну сторону стыка каждого элемента; в) поясные заклепки в изгибаемых элементах на длине участка от 1 до 3 м |

|

8 |

Неплотное прилегание головки к склепываемому пакету |

Щуп толщиной 0,2 мм не должен проходить вглубь под головку более чем на 3 мм |

См. примечание |

При отсутствии дрожания и проворачивания заклепок, а также других повреждении в конструкциях указанные дефекты могут быть оставлены без исправления |

|

|

9 |

Смещение головки с оси стержня |

a £0,1d |

См. примечание |

При отсутствии дрожания и проворачивания заклепок, а также других повреждений в конструкциях указанные дефекты могут быть оставлены без исправления |

|

|

10 |

Зарубка металла обжимкой |

а £ 0,5 мм |

См. примечание |

||

|

11 |

Неплотное заполнение потайной заклепки по диаметру |

а £ 0,1d |

См. примечание |

||

|

12 |

Неплотность склепываемого пакета |

Щуп толщиной а = 04 мм не должен проходить вглубь между склепанными деталями более чем на 50 мм (вне зоны расположения заклепок) |

См. примечание; а £ 2 мм |

||

|

13 |

Смещение осей заклепочных рисок в решетчатых конструкциях от нормативных |

- |

< 3 мм |

См. примечание |

Необходимость устранения дефекта определяется поверочным расчетом с учетом фактических отклонений |

|

Элементы конструкций |

|||||

|

14 |

Трещины в основном металле элементов конструкций |

- |

Не допускается |

|

|

|

15 |

Стрелка прогиба (кривизна) между точками закрепления участков сжатого пояса из плоскости фермы, ригеля или балки |

f £ |

См примечание |

Стрелка

прогиба f

> а)

при б)

при более 30 мм; то же при условии σ £ 0,4R. В случае неудовлетворения указанным условиям элемент должен быть усилен или развязан связями, препятствующими его дальнейшему искривлению и обеспечивающими его прочность или устойчивость с учетом фактического искривления |

|

|

16 |

Стрелка прогиба отдельного элемента: а) сжатого |

f £ |

|

||

|

б) растянутого |

|

См. примечание |

Устранение прогибов диктуется эстетическими соображениями |

||

|

17 |

Винтообразность элементов |

- |

0,001 l, но не более 10 мм |

0,005 l, но не более 20 мм |

|

|

18 |

Перекос полок элементов таврового и двутаврового сечения: а) в местах примыкания элемента б) в прочих местах |

а) а £ 0,005в б) a £ 0,01в |

а) а £ 0,01в б) а £ 0,02в |

Повреждения устраняются в случаях, когда они препятствуют нормальной, эксплуатации конструкций, нарушают опирание и примыкание других элементов, ухудшают положение подкранового рельса и др. |

|

|

19 |

Грибовидность полок элементов тавровых и двутавровых сечений: а) в местах примыканий б) в остальных местах |

а) a £ 0,005в б) а £ 0,01в |

а) а £ 0,01в б) а £ 0,02в |

||

|

20 |

Выпучивание стенки сплошной балки: а) в сжатой зоне б) в растянутой зоне |

а £ 0,003h |

а £ 0,01h |

а) Необходимость устранения дефекта при а > 0,01h устанавливается расчетом. При этом учитывается только неповрежденная часть сечения, которая должна быть меньше 75 % первоначальной площади б) Необходимость устранения дефекта определяется условиями эксплуатации |

|

|

21 |

Местные погибы (вмятины): а) в сжатой зоне б) в растянутой зоне |

а £ 0,1в |

а £ 0,2в |

а) Необходимость устранения дефекта при а > 0,2б устанавливается расчетом, при этом учитывается только неповрежденная часть сечения, которая должна быть меньше 75 % первоначальной площади б) Необходимость устранения дефекта определяется удобствами эксплуатации |

|

|

22 |

Погнутость узловых фасонок: а) при наличии трещин б) в случае примыкания сжатого элемента с напряжением в нем более половины расчетного сопротивления в) в остальных случаях |

а) не допускается б) и в) tga £ 0,1 |

а) не допускается б) tga £ 0,1 в) tga £ 0,2 |

При больших углах перегиба фасонок указанный дефект может быть оставлен при условии установки связей или элементов жесткости, препятствующих увеличению угла перегиба фасонки |

|

Приложение 4

Справочное

ДОПУСТИМЫЕ ОТКЛОНЕНИЯ КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ МЕТАЛЛОКОНСТРУКЦИЙ

|

Эскиз |

Допустимый размер |

Рекомендации по устранению дефектов |

||

|

при приемке работ |

в эксплуатации |

|||

|

Поверхностная коррозия А. Общая: а) равномерная |

Не допускается |

- |

Необходимость компенсации коррозионных повреждений определяется поверочным расчетом на прочность, при этом в расчет следует вводить фактическую толщину сечения элементов с учетом максимальных коррозионных повреждений |

|

|

б) неравномерная |

Не допускается |

- |

||

|

Б. Местная (пятнами) |

Не допускается |

- |

||

|

В. Глубинная: а) точечная |

Не допускается |

d < 0,1 мм, hn < 0,5 мм |

При наличии глубинной коррозии сверх указанных пределов необходимо специальное обследование конструкций с привлечением компетентных организаций |

|

|

б) язвами |

Не допускается |

hязв < 0,5 мм, d < 2 мм |

||

|

в) сквозная |

Не допускается |

- |

- |

|

|

Г. Структурная: а) структурно-избирательная |

Не допускается |

Не допускается |

- |

|

|

б) межкристаллитная |

Не допускается |

Не допускается |

- |

|

|

Д. Щелевая коррозия |

Не допускается |

а < 2 мм |

- |

|

|

Е. Дефекты лакокрасочных покрытий: а) наплывы, подтеки, сорности |

- |

Не допускаются |

- |

- |

|

б) сквозные поры, морщины, складки, ряби, трещины |

- |

Не допускаются |

- |

- |

|

в) отслаивания, вспучивания |

- |

Не допускаются |

- |

- |

|

г) разрушения и выветривание пленки краски до просвечивания слоя грунта |

- |

Не допускаются |

- |

Необходимость устранения дефекта определяется визуально по восьмибалльной шкале ГОСТ 6992-68 Фактическая толщина пленочного защитного покрытия измеряется с помощью прибора ИТП-1 |

|

д) местные вспучивания и отслаивание краски, появление в ней трещин (до поверхности металла) |

- |

Не допускаются |

- |

- |

|

е) развитие под пленкой краски очагов коррозии (вздутий, заполненных ржавчиной) и появление ржавчины на поверхности |

- |

Не допускается |

- |

- |

Приложение 5

Справочное

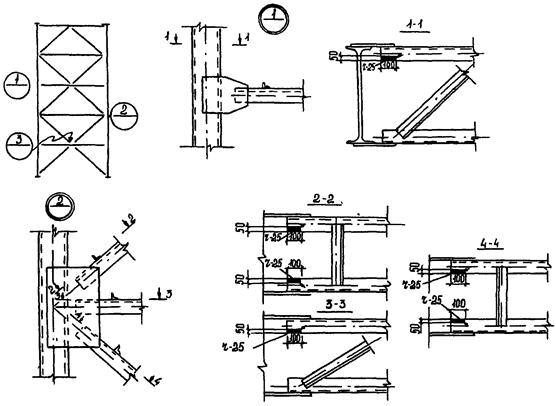

КОНЦЕНТРАТОРЫ НАПРЯЖЕНИЙ, ПРИВОДЯЩИЕ К ХРУПКИМ РАЗРУШЕНИЯМ ПРОЛЕТНЫХ ФЕРМ И БАЛОК

|

Конструктивное решение узла и место возникновения трещины |

Характеристика узла и его дефекта |

|

|

Нормативные требования к узлу |

||

|

1 |

Недостаточные расстояния между сварными швами крепления раскосов и поясов (D) |

|

|

D ³ 50 мм (при δ = 12 мм) |

||

|

2 |

Соединение пластины встык с усилением дополнительной пластиной и фланговыми швами |

|

|

3 |

Соединение пояса встык с непроваром на краях |

|

|

4 |

Повреждение кромок узловой фасонки при гильотинной резке без механической обработки кромок |

|

|

Механическая обработка (строжка, фрезеровка) кромок гильотинной резки |

||

|

5 |

Трещиноподобный дефект

|

|

|

D ³ 50 мм и наличие скосов на фасонке |

||

|

6 |

Недостаточное расстояние между торцами стыкуемых стержней (D) |

|

|

D ³ 50 мм |

||

|

7 |

Поперечные ребра приварены к опорному растянутому раскосу |

|

|

D ³ 20 мм |

||

|

8 |

Элементы дополнительной решетки приварены к опорному растянутому раскосу |

|

|

D ³ 20 мм |

||

|

9 |

К растянутому поясу приварена поперечная фасонка с выходом шва на кромку |

|

|

Таких соединений не должно быть |

||

|

10 |

К кромке растянутого пояса встык приварена фасонка |

|

|

Шов должен располагаться дальше от кромки (показано пунктиром) |

||

|

11 |

Наличие колотых отверстий в растянутых уголках |

|

|

Отверстия должны быть рассверлены |

||

|

12 |

Отсутствие торцевых швов |

|

|

Должен быть торцевой шов |

||

|

13 |

Окончание сварного шва крепления опорной фасонки к нижнему поясу выполнено некачественно (подрезы, кратеры и пр.) |

|

|

14 |

Непровар на краях стыкового соединения нижнего пояса при сварке без выводных планок |

|

|

15 |

Стыковое соединение нижнего пояса, усиленное накладками и фланцевыми швами |

|

|

D ³ 50 мм |

||

|

16 |

Окончание сварного шва соединения опорного ребра с опорной плитой |

|

|

17 |

Стык нижнего пояса балки на накладке при плотном примыкании торцов пояса |

|

|

D ³ 50 мм |

||

|

18 |

Гильотинная резка кромок без последующей механической обработки |

|

|

19 |

Стыковое соединение стенки совпадает с окончанием опорного ребра |

|

|

Стык должен быть отнесен к середине балки более чем на 200 мм |

||

|

20 |

Стыковое соединение стенки с непроваром на краю стыка |

|

|

21 |

Не выполнены скосы в углах ребер жесткости |

|

|

Скосы должны составлять: 60 мм - по вертикали и 40 мм - по горизонтали |

||

|

22 |

Ребра жесткости выполнены укороченными, а сварные швы доведены до конца ребра |

|

|

D ³ 50 мм |

||

|

23 |

Выход ребер за габариты балки, так что поперечные сварные швы выходят на кромку нижнего пояса |

Список использованной литературы

1. СНиП II-23-81 Нормы проектирования Стальные конструкции

2. СНиП III-18-75 Правила производства и приемки работ. Металлические конструкции

3. СНиП 2.01.07-85 Нормы проектирования. Нагрузки и воздействия

4. СНиП 2.01.01-82 Строительная климатология и геофизика

5. СНиП III-4-80 Техника безопасности в строительстве

6. СНиП 3.03.01-87 Несущие и ограждающие конструкции

7. ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

8. ГОСТ 380-88 Сталь углеродистая обыкновенного качества. Марки

9. ГОСТ 7565-81 Чугун, сталь и сплавы. Метод отбора проб для химического состава

10. ГОСТ 7564-73 Сталь. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

11. ГОСТ 1497-84 Металлы. Методы испытания на растяжение

12. ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

13. Методические указания по обследованию строительных конструкций производственных зданий и сооружений тепловых электростанций. Ч. 2. Металлические конструкции – М.: СПО Союзтехэнерго, 1981

14. Руководство по расчету стальных конструкций на хрупкую прочность – М.: ЦНИИПроектстальконструкция, 1983

15. Руководство по обследованию сварных стальных конструкций, выполненных из кипящей углеродистой стали, и разработке мероприятий, предупреждающих их хрупкое разрушение. – М.: ЦНИИПроектстальконструкция, 1979

16. Правила технической эксплуатации электрических станций и сетей Российской Федерации РД 34.20.501-95 –М.: СПО ОРГРЭС, 1996

17. Рекомендации по обследованию и повышению надежности сварных стальных конструкций эстакад топливоподач тепловых электростанций.- М.: СПО Союзтехэнерго, 1985

18. Повышение надежности эстакад топливоподачи на тепловых электростанциях – М.: Информэнерго, 1972.

19. Кикин А.И., Васильев А.А., Кощутин Б.Н., Уваров Б.Ю., Вольберг Ю.Я. Повышение долговечности металлических конструкций промышленных зданий. - М.: Стройиздат, 1984

20. Беляев Б.И., Корниенко В.С. Причины аварий стальных конструкций и способы их устранения - М.: Стройиздат, 1968

СОДЕРЖАНИЕ