ГОСТ Р 51220-98

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Колеса зубчатые тяговых

передач

тягового подвижного состава магистральных

железных дорог. Заготовки

Общие технические условия

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 236 «Тепловозы и путевые машины» и Научно-исследовательским институтом тепловозов и путевых машин (ВНИТИ) МПС РФ

ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 236 «Тепловозы и путевые машины»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 1 декабря 1998 г. № 427

3 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ГОСТ Р 51220-98

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Колеса зубчатые тяговых передач тягового подвижного

состава

магистральных железных дорог. Заготовки

Общие технические условия

Transmission tooth gears of the traction main railway stock.

Raw pieces. General specifications

Дата введения 2000-01-01

1 Область применения

Настоящий стандарт распространяется на заготовки, получаемые ковкой, горячей объемной штамповкой и прокаткой, поставляемые в черновом виде без механической обработки, и предназначенные для изготовления зубчатых колес, применяемых в тяговых передачах тепловозов, электровозов и моторвагонного подвижного состава магистральных железных дорог.

Требования стандарта являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.314-68 Указания на чертежах о маркировании и клеймении изделий

ГОСТ 3.1109-82 ЕСТД. Термины и определения основных понятий

ГОСТ 1497-84 Металлы. Методы испытания на растяжение

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 7062-90 Поковки из углеродистой и легированной стали, изготовляемые ковкой на прессах. Припуски и допуски

ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски

ГОСТ 7565-81 Чугун, сталь и сплавы. Методы отбора проб для определения химического состава

ГОСТ 7829-70 Поковки из углеродистой и легированной стали, изготовляемые ковкой на молотах. Припуски и допуски

ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 14192-96 Маркировка грузов

ГОСТ 16504-81 СГИП. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 16530-83 Передачи зубчатые. Общие термины, определения и обозначения

ГОСТ Р 51175-98 Колеса зубчатые тяговых передач тягового подвижного состава магистральных железных дорог. Технические условия

3 Определения

В настоящем стандарте применяют термины и определения в соответствии с ГОСТ 3.1109, ГОСТ 16504, ГОСТ 16530.

Термин «заготовка» означает, что это понятие одновременно относится к заготовкам зубчатых колес или их венцов и шестерен.

4 Технические требования

4.1 Заготовки изготовляют в соответствии с требованиями настоящего стандарта по чертежам и техническим условиям, согласованным в установленном порядке.

4.2 Заготовки служат для изготовления зубчатых колес или их венцов и шестерен - по ГОСТ Р 51175.

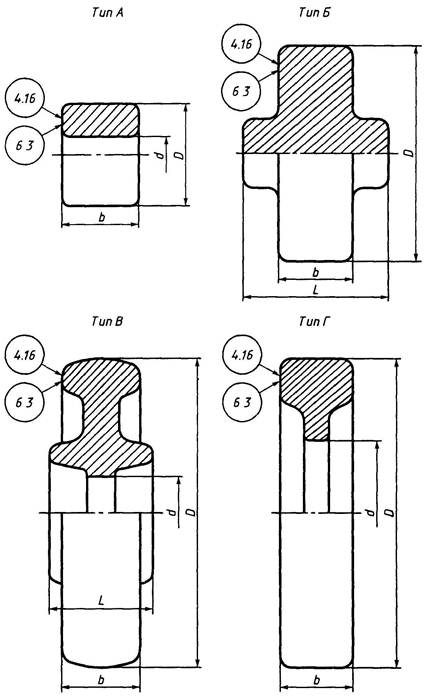

4.3 Типы заготовок и буквенное обозначение их основных размеров (D - наружный диаметр заготовки, d - диаметр внутреннего отверстия, b - ширина заготовки под зубчатый венец, L - ширина заготовки) представлены на рисунке 1. Объекты применения и наиболее распространенные (предпочтительные) способы изготовления заготовок указаны в таблице 1.

Рисунок 1 - Типы заготовок

Таблица 1

|

Объект применения |

Способ изготовления |

|

|

А |

Ведущие зубчатые колеса (шестерни) грузовых и пассажирских тепловозов, электровозов и электропоездов |

Ковка, штамповка |

|

Б |

Ведущие зубчатые колеса (вал - шестерни) пассажирских электровозов |

Штамповка |

|

В |

Ведомые зубчатые колеса грузовых и маневровых тепловозов и электровозов |

Штамповка, штамповка с прокаткой |

|

Г |

Венцы составных и упругих ведомых зубчатых колес тепловозов, электровозов и электропоездов |

Прокатка, штамповка, штамповка с прокаткой, ковка |

|

Примечание - При условии положительных результатов типовых испытаний согласно 5.7 ГОСТ Р 51175 допускается: - использование заготовок с накатанными зубьями; - применение в ремонтных целях заготовок, восстановленных методов электрошлакового переплава. |

||

4.4 Заготовки изготовляют из сталей марок 45ХН, 30ХН3А, 20ХН3А, 20Х2Н4А, 12Х2Н4А по ГОСТ 4543 и стали 55Ф. Химический состав стали 55Ф указан в таблице 2.

Таблица 2

|

Углерод С |

Марганец Мn |

Кремний Si |

Ванадий V |

Сера S |

Фосфор Р |

Хром Gr |

Никель Ni |

Медь Сu |

|

не более |

||||||||

|

0,53 - 0,60 |

0,50 - 0,80 |

0,20 - 0,42 |

0,10 - 0,17 |

0,040 |

0,040 |

0,25 |

0,30 |

0,30 |

|

Примечание - Отбор пробы по ГОСТ 7565. |

||||||||

4.5 В документации и при заказе заготовок указывают их условное обозначение. Обозначение заготовки должно содержать:

- обозначение метода изготовления заготовки (ковка - К, штамповка - Ш, штамповка с прокаткой - ШП, прокатка - П);

- наружный диаметр заготовки D, мм;

- тип заготовки;

- марку стали, из которой изготавливают заготовку;

- номер настоящего стандарта.

Примеры условного обозначения

Заготовка, изготовленная ковкой, наружным диаметром 300 мм, типа А, из стали 20ХН3А:

ЗК-300-А-20ХН3А ГОСТ Р 51220-98

Заготовка, изготовленная штамповкой с прокаткой, наружным диаметром 1010 мм, типа Г, из стали 55Ф:

ЗШП - 1010-Г-55Ф ГОСТ Р 51220-98

Заготовка, изготовленная прокаткой, наружным диаметром 800 мм, типа Г, из стали 45ХН:

ЗП-800-Г-45ХН ГОСТ Р 51220-98

4.6 Припуски и допуски на размеры заготовок, изготовляемых ковкой на молотах, устанавливают в соответствии с ГОСТ 7829, изготовляемых ковкой на прессах - ГОСТ 7062, изготовляемых методом горячей штамповки - ГОСТ 7505. Допуски на размеры заготовок, изготовляемых прокаткой или штамповкой с прокаткой, устанавливают по согласованию между изготовителем и потребителем.

Припуски и допуски на размеры заготовок указывают на чертежах.

4.7 После формообразования заготовки должны быть подвергнуты отжигу. Допускаются другие виды термической обработки, исключающие образование флокенов.

4.8 Твердость заготовок после термической обработки, за исключением заготовок из стали 55Ф, должна быть не более установленной в ГОСТ 4543.

4.9 Предприятие - изготовитель заготовок из стали 55Ф обеспечивает термическую обработку ободьев прерывистой закалкой с отдельного нагрева и последующего отпуска. Механические свойства и твердость термически обработанных заготовок должны соответствовать нормам, указанным в таблице 3.

Таблица 3

|

Временное сопротивление sв, МПа (кгс/мм2) |

Предел текучести sт, МПа, (кгс/мм2) |

Относительное удлинение δ, % |

Относительное сужение ψ, % |

Ударная вязкость KCU, при температуре 20 °С, МДж/м2 кгс м/см2 |

Твердость по Бринеллю НВ |

|

не менее |

|||||

|

930 (95) |

590 (60) |

12 |

22 |

0,3 (3,0) |

280 - 320 |

4.10 Величина действительного зерна металла заготовок из стали 55Ф после термической обработки должна быть не крупнее номера 5 по ГОСТ 5639.

4.11 Величина аустенитного зерна заготовок из цементуемых сталей, указываемых на чертеже, должна быть не крупнее номера 5 по ГОСТ 5639.

4.14 На поверхности заготовок, подлежащих механической обработке, допускаются вмятины от окалины, неотделившаяся заштампованная окалина, неровности поверхности, закаты или заковы, плены, риски, если глубина их залегания, определяемая контрольной вырубкой или зачисткой, не превышает 75 % одностороннего фактического припуска на механическую обработку.

Если эти дефекты не устраняются механической обработкой, то заготовки бракуют.

4.16 На торцевую поверхность обода каждой заготовки должны быть нанесены знаки маркировки, содержащие:

- условный номер предприятия-изготовителя;

- марку стали;

- номер плавки;

- клеймо ОТК.

По согласованию с заказчиком после обязательных знаков маркировки допускается нанесение дополнительных знаков маркировки.

При изготовлении заготовок и готовых деталей из них на одном предприятии допускается условный номер предприятия-изготовителя не указывать.

Размеры и способ нанесения маркировки указывает предприятие-изготовитель в конструкторской документации в соответствии с требованиями ГОСТ 14192 и ГОСТ 2.314.

5 Правила приемки

5.1 Заготовки предъявляют к приемке партиями. Партию составляют из заготовок одного типа и размера, изготовленных из металла одной плавки и термически обработанных по одному режиму.

Допускается составлять сборную партию из заготовок разных плавок одной марки стали. Разница в плавках сборной партии по массовой доле углерода и марганца не должна превышать 0,03 и 0,15 % соответственно.

5.2 Для проверки соответствия качества заготовок требованиям настоящего стандарта проводят приемо-сдаточные испытания.

На приемо-сдаточные испытания должны быть представлены документы-сертификаты на исходный металл с указанием номера плавки, химического состава и механических свойств, а также величины аустенитного зерна для цементуемых сталей.

5.3 Приемо-сдаточные испытания включают в себя сплошной и выборочный контроль.

5.3.1 При сплошном контроле проверяют:

- размеры по 4.6;

- качество поверхности по 4.13 - 4.15.

5.3.2 При выборочном контроле проверяют:

- твердость и внутренние дефекты по 4.8, 4.12 на 5 % от партии, но не менее чем на пяти штуках (кроме заготовок из стали 55Ф по контролю твердости). По требованию потребителя допускается сплошной контроль твердости заготовок всей партии;

- твердость, механические свойства и величину действительного зерна металла заготовок из стали 55Ф по 4.9 и 4.10 на одной заготовке от партии (не более 50 шт.)

5.4 При неудовлетворительных результатах проводят повторные испытания на удвоенном количестве образцов того вида, который не выдержал испытания, вырезанных из той же заготовки. При неудовлетворительных результатах повторных испытаний вся партия должна быть подвергнута повторной термической обработке с повторением всех видов испытаний. Допускается два повторных нагрева под закалку. Количество повторных отпусков не ограничено.

- наименование предприятия-изготовителя;

- количество заготовок;

- номер плавки;

- химический состав стали;

- механические свойства и твердость;

- дату изготовления;

- обозначение настоящего стандарта.

Формы сертификатов, в зависимости от марки стали, приведены в приложениях А и Б.

6 Методы контроля

6.1 Линейные размеры заготовок проверяют методом прямых измерений в соответствии с требованиями чертежа.

6.2 Дефекты поверхности выявляют визуально. Для выявления внутренних дефектов по 4.12 заготовки подвергают акустическому неразрушающему контролю или контролю макроструктуры по нормативной документации, утвержденной в установленном порядке. Контроль внутренних дефектов (4.12, 5.3.2) по макроструктуре проводят на одной заготовке.

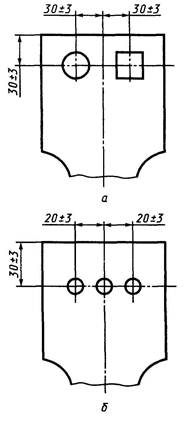

6.3 Твердость заготовок определяют по Бринеллю (ГОСТ 9012) или Роквеллу (ГОСТ 9013). Измерения твердости заготовок по 4.8 проводят на торцевой поверхности в трех зонах через 120°. Измерения твердости заготовок из стали 55Ф - на темплете толщиной не менее 20 мм поперечного сечения обода. Схема измерения твердости приведена на рисунке 2б.

6.4 Для определения механических свойств металла заготовок из стали 55Ф из обода заготовки вырезают тангенциальные образцы: один - для испытаний на растяжение и два - на ударный изгиб. Схема вырезки образцов приведена на рисунке 2а. Испытания на растяжение проводят на образцах диаметром 10 мм с расчетной длиной 50 мм по ГОСТ 1497, на ударный изгиб - на образцах вида U, размерами 10×10 по ГОСТ 9454.

6.5 Величину действительного зерна металла заготовок по 4.10 определяют по ГОСТ 5639 на головке разрывного образца по ГОСТ 1497.

Рисунок 2 - Схема вырезки образцов для механических испытаний (а) и места измерения твердости (б)

7 Транспортирование и хранение

7.1 Каждую партию заготовок транспортируют к месту назначения любым видом транспорта и сопровождают документом согласно 5.5.

7.2 Для удобства транспортирования заготовки диаметром более 300 мм, кроме заготовок типа Б, должны иметь центральные или специальные технологические отверстия для зачаливания.

7.3 Заготовки хранят в закрытых складских помещениях. Допускается хранение заготовок под навесом или на эстакадах.

8 Гарантии изготовителя

8.1 Изготовитель гарантирует соответствие заготовок требованиям настоящего стандарта.

8.2 Гарантийный срок - не менее 12 мес. с момента изготовления.

Приложение А

(рекомендуемое)

Форма сертификата

для заготовок из сталей марок: 45ХН, 30ХН3А, 20ХН3А, 20Х2Н4А, 12Х2Н4А по ГОСТ

4543

|

Изготовитель: наименование (условный номер завода), адрес ______________________ Потребитель: наименование, адрес ____________________________________________ Чертеж заготовок ___________________________________________________________ Обозначение заготовок ______________________________________________________ НД на заготовки ____________________________________________________________

Данные сертификата поставщика стали по ГОСТ 4543

Контролер Начальник ОТК |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Приложение Б

(рекомендуемое)

Форма сертификата

для заготовок из стали 55Ф

|

Изготовитель: наименование (условный номер завода), адрес ___________________ Потребитель: наименование, адрес _________________________________________ Чертеж заготовок ________________________________________________________ Обозначение заготовок ___________________________________________________ НД на заготовки _________________________________________________________

Контролер Начальник ОТК |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Ключевые слова: заготовки зубчатых колес, ковка, горячая объемная штамповка и прокатка, технические требования, приемка, контроль, маркировка, транспортирование, хранение