ГОСТ Р 50278-92

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ БУРИЛЬНЫЕ

С ПРИВАРЕННЫМИ ЗАМКАМИ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

|

|

Москва |

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР и Министерством нефтяной и газовой промышленности СССР

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 16 сентября 1992 г. № 1189

3 ВВЕДЕН ВПЕРВЫЕ

4 ИЗДАНИЕ (май 2010 г.) с Изменением № 1, утвержденным в апреле 2008 г. (ИУС 7-2008), Поправкой (ИУС 6-2002)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

ТРУБЫ БУРИЛЬНЫЕ С ПРИВАРЕННЫМИ Технические условия Drill pipes with weld-on tool joints. Specifications |

ГОСТ P |

Дата введения 1994-01-01

Настоящий стандарт распространяется на стальные бесшовные трубы с высаженными концами и приваренными к ним замками, предназначенные для строительства нефтяных и газовых скважин.

Климатические условия применения - от 11 до 1112 по ГОСТ 16350.

Замки для приварки изготовляют в соответствии с ГОСТ 27834.

1 Основные параметры и размеры

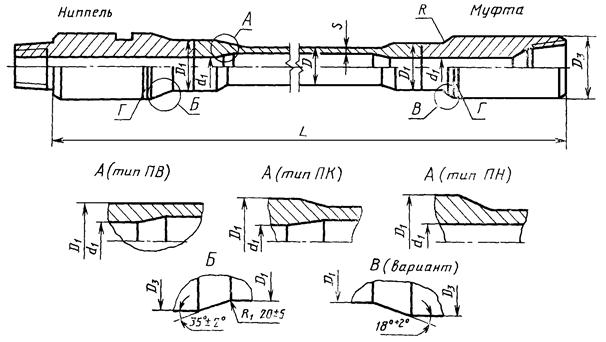

1.1. Бурильные трубы с приваренными замками должны изготовляться с тремя типами высаженных концов:

ПВ - с внутренней высадкой;

ПК - с комбинированной высадкой;

ПН - с наружной высадкой.

В соответствии с заказом трубы всех типов должны изготовляться с замками, имеющими прямоугольный или конический заплечик под элеватор, а также с правой или левой резьбой (рисунок 1).

Г - опознавательный поясок для замков с левой резьбой

1.2. Сортамент готовых бурильных труб с приваренными замками должен соответствовать указанным в табл. 1 и 2.

Таблица 1 Сортамент бурильных труб с приваренными замками групп прочности Д и Е

Размеры в мм

|

Замок |

Сварное соединение |

Расчетная масса 1 м гладкой трубы, кг |

Увеличение массы одной трубы, кг |

||||||||

|

Обозначение типоразмера |

Номинальный наружный диаметр D |

Номинальная толщина стенки S |

Условное обозначение замка ГОСТ 27834 |

Наружный диаметр D3* |

резьбовое соединение |

Диаметр под элеватор D1 -0,2 -1,0 |

Внутренний диаметр d1 +0,4 -0,8 |

Радиус закругления R +0,5 |

вследствие высадки обоих концов после механической обработки |

после приварки замка |

|

|

Трубы с внутренней высадкой - ПВ |

|||||||||||

|

ПВ 73´9 |

73,0 |

9,2 |

ЗП-95-32 |

95,2 |

З-73 |

76,2 |

31,8 |

4,8 |

14,46 |

1,58 |

22,7 |

|

ПВ 89´9 |

88,9 |

9,4 |

ЗП-108-44 |

108,0 |

З-86 |

92,1 |

44,5 |

4,8 |

18,34 |

2,36 |

29,5 |

|

ПВ 89´11 |

88,9 |

11,4 |

ЗП-108-41 |

108,0 |

З-86 |

92,1 |

41,3 |

4,8 |

21,79 |

2,13 |

30,3 |

|

ПВ 102´8 |

101,6 |

8,4 |

ЗП-133-71 |

133,4 |

З-108 |

106,4 |

71,4 |

6,4 |

19,27 |

1,82 |

39,3 |

|

Трубы с комбинированной высадкой - ПК |

|||||||||||

|

ПК 114´9 |

114,3 |

8,6 |

ЗП-159-83 |

158,8 |

З-122 |

119,1 |

82,6 |

6,4 |

22,32 |

3,37 |

59,8 |

|

ПК 114´11 |

114,3 |

10,9 |

ЗП-159-76 |

158,8 |

З-122 |

119,1 |

76,2 |

6,4 |

27,84 |

3,52 |

63,3 |

|

ПК 127´9 |

127,0 |

9,2 |

ЗП-162-95-2 |

161,9 |

З-133 |

130,2 |

95,3 |

6,4 |

26,70 |

3,29 |

53,2 |

|

ПК 127´13 |

127,0 |

12,7 |

ЗП-162-89-2 |

161,9 |

З-133 |

130,2 |

88,9 |

6,4 |

35,80 |

3,00 |

57,0 |

|

ПК 140´9 |

139,7 |

9,2 |

ЗП-178-102 |

177,8 |

З-147 |

144,5 |

101,6 |

6,4 |

29,52 |

5,38 |

69,8 |

|

ПК 140´11 |

139,7 |

10,5 |

ЗП-178-1072 |

177,8 |

З-147 |

144,5 |

101,6 |

6,4 |

33,57 |

4,69 |

69,8 |

|

Трубы с наружной высадкой - ПН |

|||||||||||

|

ПН 60´7 |

60,3 |

7,1 |

ЗП-86-44 |

85,7 |

З-73 |

65,1 |

44,5 |

4,8 |

9,33 |

0,67 |

14,4 |

|

ПН 73´9 |

73,0 |

9,2 |

ЗП-105-54 |

104,8 |

З-86 |

81,0 |

54,0 |

4,8 |

14,46 |

1,07 |

23,3 |

|

ПН 89´9 |

88,9 |

9,4 |

ЗП-121-68 |

120,7 |

З-102 |

98,4 |

68,3 |

4,8 |

18,34 |

1,72 |

32,5 |

|

ПН 89´11 |

88,9 |

11,4 |

ЗП-127-65 |

127,0 |

З-102 |

98,4 |

65,1 |

4,8 |

21,79 |

1,62 |

38,9 |

|

ПН 102´8 |

101,6 |

8,4 |

ЗП-152-83 |

152,4 |

З-122 |

114,3 |

82,6 |

6,4 |

19,27 |

2,66 |

53,3 |

|

ПН 114´9 |

114,3 |

8,6 |

ЗП-162-95-1 |

161,9 |

З-133 |

127,0 |

95,3 |

6,4 |

22,32 |

2,91 |

52,5 |

|

ПН 127´9 |

127,0 |

9,2 |

ЗП-178-102 |

177,8 |

З-147 |

144,5 |

101,6 |

6,4 |

26,70 |

8,76 |

69,8 |

|

ПН 114´11 |

114,3 |

10,9 |

ЗП-162-92 |

161,9 |

З-133 |

127,0 |

92,1 |

6,4 |

27,84 |

2,63 |

54,6 |

|

ПН 127´13 |

127,0 |

12,7 |

ЗП-178-102 |

177,8 |

З-147 |

144,5 |

101,6 |

6,4 |

35,80 |

8,37 |

69,8 |

|

* Размер для справок |

|||||||||||

(Измененная редакция, Изм. № 2).

Таблица 2 Сортамент бурильных труб с приваренными замками групп прочности Л, М и Р

Размеры в мм

|

Замок |

Сварное соединение |

Расчетная масса 1 м гладкой трубы, кг |

Увеличение массы одной трубы, кг |

|||||||||

|

Обозначение типоразмера |

Номинальный наружный диаметр D |

Номинальная толщина стенки S |

Группа прочности |

Условное обозначение замка ГОСТ 27834 |

Наружный диаметр D3* |

резьбовое соединение |

Диаметр под элеватор D1 -0,2 -1,0 |

Внутренний диаметр d1 +0,4 -0,8 |

Радиус закругления R +0,5 |

вследствие высадки обоих концов после механической обработки |

после приварки замка |

|

|

Трубы с внутренней высадкой - ПВ |

||||||||||||

|

ПВ 102´8 |

101,6 |

8,4 |

Л |

ЗП-133-68 |

133,4 |

З-108 |

106,4 |

68,3 |

6,4 |

19,27 |

3,69 |

41,1 |

|

ПВ 102´8 |

101,6 |

8,4 |

м |

ЗП-140-62 |

139,7 |

З-108 |

106,4 |

61,9 |

6,4 |

19,27 |

4,92 |

48,6 |

|

ПВ 102´8 |

101,6 |

8,4 |

Р |

ЗП-140-51 |

139,7 |

З-108 |

106,4 |

50,4 |

6,4 |

19,27 |

6,81 |

52,8 |

|

Трубы с комбинированной высадкой - ПК |

||||||||||||

|

ПК 114´9 |

114,3 |

8,6 |

л, м |

ЗП-159-76 |

158,8 |

З-122 |

119,1 |

76,2 |

6,4 |

22,32 |

4,42 |

63,3 |

|

ПК 114´9 |

114,3 |

8,6 |

Р |

ЗП-159-70 |

158,8 |

З-122 |

119,1 |

69,9 |

6,4 |

22,32 |

9,03 |

66,4 |

|

ПК 114´11 |

114,3 |

10,9 |

л |

ЗП-159-70 |

158,8 |

З-122 |

119,1 |

69,9 |

6,4 |

27,84 |

7,57 |

66,4 |

|

ПК 114´11 |

114,3 |

10,9 |

м |

ЗП-159-63 |

158,8 |

З-122 |

119,1 |

63,5 |

6,4 |

27,84 |

9,01 |

69,3 |

|

ПК 114´11 |

114,3 |

10,9 |

Р |

ЗП-159-57 |

158,8 |

З-122 |

119,1 |

57,2 |

6,4 |

27,84 |

10,31 |

71,9 |

|

ПК 127´9 |

127,0 |

9,2 |

л |

ЗП-162-89-2 |

161,9 |

З-133 |

130,2 |

88,9 |

6,4 |

26,70 |

7,53 |

57,9 |

|

ПК 127´9 |

127,0 |

9,2 |

м |

ЗП-165-83 |

165,1 |

З-133 |

130,2 |

82,6 |

6,4 |

26,70 |

9,34 |

66,6 |

|

ПК 127´9 |

127,0 |

9,2 |

Р |

ЗП-168-70 |

168,3 |

З-133 |

130,2 |

69,9 |

6,4 |

26,70 |

12,61 |

72,0 |

|

ПК 127´13 |

127,7 |

12,7 |

л |

ЗП-165-76 |

161,9 |

З-138 |

130,2 |

76,2 |

6,4 |

35,80 |

8,59 |

66,9 |

|

ПК 127´13 |

127,0 |

12,7 |

м |

ЗП-168-70 |

168,8 |

З-138 |

130,2 |

69,9 |

6,4 |

35,80 |

10,14 |

72,9 |

|

ПК 127´13 |

127,0 |

12,7 |

Р |

ЗП-184-83 |

184,1 |

З-147 |

130,2 |

82,6 |

6,4 |

35,80 |

6,88 |

90,8 |

|

ПК 140´9 |

139,7 |

9,2 |

л |

ЗП-178-95 |

177,8 |

З-147 |

144,5 |

95,3 |

6,4 |

29,52 |

11,18 |

74,0 |

|

ПК 140´9 |

139,7 |

9,2 |

м |

ЗП-184-89 |

184,1 |

З-147 |

144,5 |

88,9 |

6,4 |

29,52 |

13,16 |

84,9 |

|

ПК 140´9 |

139,7 |

9,2 |

Р |

ЗП-190-76 |

190,5 |

З-147 |

144,5 |

76,2 |

6,4 |

29,52 |

16,71 |

98,9 |

|

ПК 140´11 |

139,7 |

10,5 |

л, м |

ЗП-184-89 |

184,1 |

З-147 |

144,5 |

88,9 |

6,4 |

33,57 |

12,03 |

84,9 |

|

ПК 140´11 |

139,7 |

10,5 |

Р |

ЗП-190-76 |

190,5 |

З-147 |

144,5 |

76,2 |

6,4 |

33,57 |

15,57 |

98,9 |

|

Трубы с наружной высадкой - ПН |

||||||||||||

|

ПН 60´7 |

60,3 |

7,1 |

Л, М |

ЗП-86-44 |

85,7 |

З-73 |

65,1 |

44,5 |

4,8 |

9,33 |

1,03 |

14,4 |

|

ПН 73´9 |

73,0 |

9,2 |

Л, М |

ЗП-105-51 |

104,8 |

З-86 |

81,0 |

50,8 |

4,8 |

14,46 |

2,23 |

24,2 |

|

ПН 73´9 |

73,0 |

9,2 |

Р |

ЗП-111-41 |

111,1 |

З-86 |

81,0 |

41,3 |

4,8 |

14,46 |

3,53 |

30,5 |

|

ПН 89´9 |

88,9 |

9,4 |

Л |

ЗП-127-65 |

127,0 |

З-102 |

98,4 |

65,1 |

4,8 |

18,34 |

3,44 |

38,9 |

|

ПН 89´9 |

88,9 |

9,4 |

м |

ЗП-127-62 |

127,0 |

З-102 |

98,4 |

61,9 |

4,8 |

18,34 |

4,07 |

40,4 |

|

ПН 89´9 |

88,9 |

9,4 |

Р |

ЗП-127-55 |

127,0 |

З-102 |

98,4 |

54,0 |

4,8 |

18,34 |

5,52 |

43,6 |

|

ПН 89´11 |

88,9 |

11,4 |

л |

ЗП-127-62 |

127,0 |

З-102 |

98,4 |

61,9 |

4,8 |

21,79 |

3,20 |

40,4 |

|

ПН 89´11 |

88,9 |

11,4 |

м |

ЗП-127-54 |

127,0 |

З-102 |

98,4 |

54,0 |

4,8 |

21,79 |

4,64 |

43,6 |

|

ПН 89´11 |

88,9 |

11,4 |

Р |

ЗП-140-57 |

139,7 |

З-108 |

98,4 |

57,2 |

4,8 |

21,79 |

4,08 |

50,3 |

|

ПН 102´8 |

101,6 |

8,4 |

л, м |

ЗП-152-83 |

152,4 |

З-122 |

114,3 |

82,6 |

6,4 |

19,27 |

4,24 |

53,3 |

|

ПН 102´8 |

101,6 |

8,4 |

Р |

ЗП-152-76 |

152,4 |

З-122 |

144,3 |

76,2 |

6,4 |

19,27 |

5,96 |

56,8 |

|

ПН 114´9 |

114,3 |

8,6 |

л, м |

ЗП-162-95-1 |

161,9 |

З-133 |

127,0 |

95,3 |

6,4 |

22,32 |

4,64 |

52,5 |

|

ПН 114´9 |

114,3 |

8,6 |

Р |

ЗП-162-89-1 |

161,9 |

З-133 |

127,0 |

88,9 |

6,4 |

22,32 |

6,63 |

56,4 |

|

ПН 114´11 |

114,3 |

10,2 |

л, м |

ЗП-162-89-1 |

161,9 |

З-133 |

127,0 |

88,9 |

6,4 |

27,84 |

5,15 |

56,4 |

|

ПН 114´11 |

114,3 |

10,9 |

Р |

ЗП-168-76 |

168,3 |

З-133 |

127,0 |

76,2 |

6,4 |

27,84 |

8,71 |

69,3 |

|

ПН 127´9 |

127,0 |

9,2 |

л |

ЗП-178-102 |

177,8 |

З-147 |

144,5 |

101,6 |

6,4 |

26,70 |

8,76 |

69,8 |

|

ПН 127´13 |

127,0 |

12,7 |

л |

ЗП-178-95 |

177,8 |

З-147 |

144,5 |

95,3 |

6,4 |

35,80 |

8,37 |

74,0 |

|

* Размер для справок. |

||||||||||||

1.3. Трубы с приваренными замками должны изготовляться трех групп длин согласно табл. 3.

|

Группа длин |

|||

|

1 |

2 |

3 |

|

|

Длина трубы L, м |

5,9 - 6,3 |

8,0 - 8,6 |

11,9 - 12,5 |

Примечания:

1. Длина трубы L определяется как расстояние между упорным уступом ниппеля и упорным торцом муфты замка.

2. Трубы диаметром 60, 73 и 89 мм изготовляют трех групп длин, трубы диаметром 102, 114, 127 и 140 мм второй и третьей группы.

1.4. Отклонения не должны превышать:

- наружного диаметра труб:

±0,8 мм - для труб номинальным наружным диаметром до 101,6 мм включ.;

![]() - для труб номинальным наружным диаметром от 114,3

мм.

- для труб номинальным наружным диаметром от 114,3

мм.

Допускается для труб типа ПВ групп прочности Д и Е, а также труб ПН 60´7 групп прочности Д, Е, Л и М на длине не более 125 мм за переходным участком высадки увеличение наружного диаметра труб сверх плюсового предельного отклонения до 2,0 мм, для остальных труб - до 1,0 мм;

- толщины стенки труб - минус 12,5 %, плюсовые отклонения ограничены предельными отклонениями наружного диаметра и массы одной трубы;

- массы одной трубы - ![]() .

.

По требованию потребителя трубы изготовляют толщиной стенки с минусовым предельным отклонением менее 12,5 %, при этом плюсовое предельное отклонение массы отдельной трубы увеличивают до значения, равного разности 19,0 %, и заданного минусового предельного отклонения толщины стенки.

(Новая редакция, Изм. № 2).

1.5. Кривизна труб за переходным участком высадки на расстоянии 125 - 150 мм не должна превышать 1 мм на 1 м длины.

Общая кривизна трубы, измеренная на середине трубы, не должна превышать 1/2000 длины трубы.

1.6. Геометрические размеры высаженных концов труб после механической обработки (расточка, обточка и торцовка) для приварки замков должны соответствовать рисунку 2 и таблице 4 для труб группы прочности Д и Е и рисунку 3 и таблице 5 для группы прочности Л, М, Р.

А - внутренняя высадка; Б - комбинированная высадка; В - наружная высадка

Таблица 4 Геометрические размеры высаженных концов труб групп прочности Д и Е под приварку замков

Размеры в мм

|

Наружный диаметр D |

Внутренний диаметр d |

Толщина стенки S |

Высаженные концы |

Увеличение массы одной трубы вследствие высадки обоих концов, кг |

|||||||

|

Наружный диаметр Dв -0,2 -1,0 |

Внутренний диаметр dв -1,0 -1,2 |

Длина внутренней высадки l1* +38,1 -12,7 |

Минимальная длина внутренней переходной части l2* |

Минимальная длина наружной высадки l3* |

Минимальная длина наружной переходной части l4* |

Минимальная длина от торца трубы до конца высадки l5* = l3 + l4 |

|||||

|

Трубы с внутренней высадкой - ПВ |

|||||||||||

|

ПВ 73´9 |

73,0 |

54,6 |

9,2 |

78,0 |

31,0 |

44,4 |

38,1 |

- |

- |

- |

1,92 |

|

ПВ 89´9 |

88,9 |

70,2 |

9,4 |

94,5 |

40,0 |

44,4 |

38,1 |

- |

- |

- |

2,57 |

|

ПВ 89´11 |

88,9 |

66,1 |

11,4 |

94,5 |

40,0 |

44,4 |

38,1 |

- |

- |

- |

222 |

|

ПВ 102´8 |

101,6 |

84,4 |

8,4 |

109,0 |

70,6 |

44,4 |

50,8 |

- |

- |

- |

1,92 |

|

Трубы с комбинированной высадкой - ПК |

|||||||||||

|

ПК 114´9 |

114,3 |

97,2 |

8,6 |

122,0 |

81,8 |

63,5 |

- |

38,1 |

25,4 |

- |

3,94 |

|

ПК 114´11 |

114,3 |

92,5 |

10,9 |

122,0 |

75,4 |

57,2 |

50,8 |

38,1 |

25,4 |

- |

4,09 |

|

ПК 127´9 |

127,0 |

108,6 |

9,2 |

133,0 |

94,5 |

57,2 |

50,8 |

38,1 |

25,4 |

- |

3,91 |

|

ПК 127´13 |

127,0 |

101,6 |

12,7 |

133,0 |

88,1 |

57,2 |

50,8 |

38,1 |

25,4 |

- |

3,60 |

|

ПК 140´9 |

139,7 |

121,4 |

9,2 |

146,9 |

100,8 |

57,2 |

50,8 |

38,1 |

25,4 |

- |

6,00 |

|

ПК 140´11 |

139,7 |

118,6 |

10,5 |

146,9 |

100,8 |

57,2 |

50,8 |

38,1 |

25,4 |

- |

5,29 |

|

Трубы с наружной высадкой - ПН |

|||||||||||

|

ПН 60´7 |

60,3 |

46,1 |

7,1 |

67,0 |

43,5 |

57,2 |

50,8 |

38,1 |

38,1 |

101,6 |

0,94 |

|

ПН 73´9 |

73,0 |

54,6 |

9,2 |

83,0 |

53,2 |

- |

- |

38,1 |

38,1 |

101,6 |

1,42 |

|

ПН 89´9 |

88,9 |

70,2 |

9,4 |

100,5 |

67,5 |

57,2 |

50,8 |

38,1 |

38,1 |

101,6 |

2,17 |

|

ПН 89´11 |

88,9 |

66,1 |

11,4 |

100,5 |

64,3 |

- |

- |

38,1 |

38,1 |

101,6 |

2,07 |

|

ПН 102´8 |

101,6 |

84,8 |

8,4 |

117,0 |

81,5 |

57,2 |

50,8 |

38,1 |

38,1 |

101,6 |

3,36 |

|

ПН 114´9 |

114,3 |

97,2 |

8,6 |

130,0 |

94,5 |

57,2 |

50,8 |

38,1 |

38,1 |

101,6 |

3,70 |

|

ПН 114´11 |

114,3 |

92,5 |

10,9 |

130,0 |

91,3 |

- |

- |

38,1 |

38,1 |

101,6 |

3,42 |

|

ПН 127´9 |

127,0 |

108,6 |

9,2 |

146,9 |

100,8 |

108,0 |

- |

76,2 |

- |

139,7 |

9,95 |

|

ПН 127´13 |

127,0 |

101,6 |

12,7 |

146,9 |

100,8 |

108,0 |

- |

76,2 |

- |

139,7 |

9,54 |

|

* Размеры для справок. Применяются при проектировании инструмента и обеспечиваются технологией высадки. |

|||||||||||

Таблица 5 Геометрические размеры высаженных концов труб групп прочности Л, М, Р под приварку замков

Размеры в мм

|

Наружный диаметр D |

Внутренний диаметр d |

Толщина стенки S |

Группа прочности |

Высаженные концы |

Увеличение массы одной трубы вследствие высадки обоих концов, кг |

|||||||

|

Наружный диаметр Dв -0,2 -1,0 |

Внутренний диаметр dв -1,0 -1,2 |

Длина внутренней высадки l1* +38,1 -12,7 |

Минимальная длина внутренней переходной части l2* |

Минимальная длина наружной высадки l3* |

Минимальная длина наружной переходной части l4* |

Минимальная длина от торца трубы до конца высадки l5* = l3 + l4 |

||||||

|

Трубы с внутренней высадкой - ПВ |

||||||||||||

|

ПВ 102´8 |

101,6 |

84,8 |

8,4 |

Л |

109,0 |

67,5 |

80,9 |

- |

- |

- |

- |

3,85 |

|

ПВ 102´8 |

101,6 |

84,8 |

8,4 |

М |

109,0 |

61,1 |

88,9 |

- |

- |

- |

- |

5,07 |

|

ПВ 102´8 |

101,6 |

84,8 |

8,4 |

Р |

109,0 |

50,0 |

88,9 |

- |

- |

- |

- |

6,93 |

|

Трубы с комбинированной высадкой - ПК |

||||||||||||

|

ПК 114´9 |

114,3 |

97,2 |

8,6 |

Л, М |

122,0 |

75,4 |

63,5 |

76,2 |

38,1 |

- |

76,2 |

4,97 |

|

ПК 114´9 |

114,3 |

97,2 |

8,6 |

Р |

122,0 |

69,1 |

108,0 |

76,2 |

76,2 |

- |

139,7 |

10,14 |

|

ПК 114´11 |

114,3 |

92,5 |

10,9 |

л |

122,0 |

69,1 |

108,0 |

76,2 |

76,2 |

- |

139,7 |

8,68 |

|

ПК 114´11 |

114,3 |

92,5 |

10,9 |

М |

122,0 |

62,7 |

108,0 |

76,2 |

76,2 |

- |

139,7 |

10,10 |

|

ПК 114´11 |

114,3 |

92,5 |

10,9 |

Р |

122,0 |

56,4 |

108,0 |

76,2 |

76,2 |

- |

139,7 |

11,38 |

|

ПК 127´9 |

127,0 |

108,6 |

9,2 |

л |

133,0 |

88,1 |

108,0 |

76,2 |

76,2 |

- |

139,7 |

8,74 |

|

ПК 127´9 |

127,0 |

108,6 |

9,2 |

М |

133,0 |

81,8 |

108,0 |

76,2 |

76,2 |

- |

139,7 |

10,53 |

|

ПК 127 ´9 |

127,0 |

108,6 |

9,2 |

Р |

133,0 |

69,0 |

108,0 |

76,2 |

76,2 |

- |

139,7 |

13,79 |

|

ПК 127´13 |

127,0 |

101,6 |

12,7 |

л |

133,0 |

75,4 |

108,0 |

76,2 |

76,2 |

- |

139,7 |

9,76 |

|

ПК 127´13 |

127,0 |

101,6 |

12,7 |

М |

133,0 |

69,0 |

108,0 |

76,2 |

76,2 |

- |

139,7 |

11,32 |

|

ПК 127´13 |

127,0 |

101,6 |

12,7 |

Р |

133,0 |

81,8 |

108,0 |

76,2 |

76,2 |

- |

139,7 |

8,08 |

|

ПК 140´9 |

139,7 |

121,4 |

9,2 |

л |

146,9 |

94,5 |

108,0 |

76,2 |

76,2 |

- |

139,7 |

12,35 |

|

ПК 140´9 |

139,7 |

121,4 |

9,2 |

М |

146,9 |

88,1 |

108,0 |

76,2 |

76,2 |

- |

139,7 |

14,31 |

|

ПК 140´9 |

139,7 |

121,4 |

9,2 |

Р |

146,9 |

75,4 |

108,0 |

76,2 |

76,2 |

- |

139,7 |

17,83 |

|

ПК 140´11 |

139,7 |

118,6 |

10,5 |

Л, М |

146,9 |

88,1 |

108,0 |

76,2 |

76,2 |

- |

139,7 |

13,19 |

|

ПК 140´11 |

139,7 |

118,6 |

10,5 |

Р |

146,9 |

75,4 |

108,0 |

76,2 |

76,2 |

- |

139,7 |

16,70 |

|

Трубы с наружной высадкой - ПН |

||||||||||||

|

ПН 60´7 |

60,3 |

46,1 |

7,1 |

Л, М |

67,0 |

43,5 |

108,0 |

- |

76,2 |

- |

139,7 |

1,49 |

|

ПН 73´9 |

73,0 |

54,6 |

9,2 |

л, м |

83,0 |

50,0 |

108,0 |

- |

76,2 |

- |

139,7 |

2,78 |

|

ПН 73´9 |

73,0 |

54,6 |

9,2 |

р |

83,0 |

40,5 |

108,0 |

- |

76,2 |

- |

139,7 |

4,06 |

|

ПН 89´9 |

88,9 |

70,2 |

9,4 |

л |

100,5 |

64,3 |

108,0 |

- |

76,2 |

- |

139,7 |

4,15 |

|

ПН 89´9 |

88,9 |

70,2 |

9,4 |

м |

100,5 |

61,1 |

108,0 |

- |

76,2 |

- |

139,7 |

4,78 |

|

ПН 89´9 |

88,9 |

70,2 |

9,4 |

р |

100,5 |

53,2 |

108,0 |

- |

76,2 |

- |

139,7 |

6,21 |

|

ПН 89´11 |

88,9 |

66,1 |

11,4 |

л |

100,5 |

61,1 |

108,0 |

- |

76,2 |

- |

139,7 |

3,90 |

|

ПН 89´11 |

88,9 |

66,1 |

11,4 |

м |

100,5 |

53,2 |

108,0 |

- |

76,2 |

- |

139,7 |

5,32 |

|

ПН 89´11 |

88,9 |

66,1 |

11,4 |

р |

100,5 |

56,4 |

108,0 |

- |

76,2 |

- |

139,7 |

4,77 |

|

ПН 102´8 |

101,6 |

84,8 |

8,4 |

л, м |

117,0 |

81,5 |

108,0 |

- |

76,2 |

- |

139,7 |

5,37 |

|

ПН 102´8 |

101,6 |

84,8 |

8,4 |

р |

117,0 |

75,4 |

108,0 |

- |

76,2 |

- |

139,7 |

7,00 |

|

ПН 114´9 |

114,3 |

97,2 |

8,6 |

л, м |

130,0 |

94,5 |

108,0 |

- |

76,2 |

- |

139,7 |

5,91 |

|

ПН 114´9 |

114,3 |

97,2 |

8,6 |

р |

130,0 |

88,1 |

108,0 |

- |

76,2 |

- |

139,7 |

7,88 |

|

ПН 114´11 |

114,3 |

92,5 |

10,9 |

л, м |

130,0 |

88,1 |

108,0 |

- |

76,2 |

- |

139,7 |

6,41 |

|

ПН 114´11 |

114,3 |

92,5 |

10,9 |

р |

130,0 |

75,4 |

108,0 |

- |

76,2 |

- |

139,7 |

9,93 |

|

ПН 127´9 |

127,0 |

108,6 |

9,2 |

л |

146,9 |

100,8 |

108,0 |

- |

76,2 |

- |

139,7 |

9,95 |

|

ПН 127´13 |

127,0 |

101,6 |

12,7 |

л |

146,9 |

94,5 |

108,0 |

- |

76,2 |

- |

139,7 |

9,54 |

|

* Размеры для справок. Применяются при проектировании инструмента и обеспечиваются технологией высадки. |

||||||||||||

(Измененная редакция, Изм. № 2).

1.7. Условное обозначение бурильных труб с приваренными замками должно включать: обозначение типоразмера согласно таблицам 1 и 2, группу прочности, группу длин и обозначение настоящего стандарта.

Примеры условных обозначений:

Труба бурильная с внутренней высадкой, типоразмером ПВ102´8 из стали группы прочности Д, 2-й группы длин:

Труба ПВ 102´8 Д 2 ГОСТ Р 50278-92

Труба бурильная с комбинированной высадкой, типоразмером ПК 114´9, из стали группы прочности Е, 3-й группы длин:

Труба ПК 114´9 Е 3 ГОСТ Р 50278-92

То же, с наружной высадкой:

Труба ПН 114´9 Е 3 ГОСТ Р 50278-92

То же, для труб с коническим заплечиком под элеватор:

Труба КПН 114´9 Е 3 ГОСТ Р 50278-92

То же, для труб с левой замковой резьбой:

Труба ЛПН 114´9 Е 3 ГОСТ Р 50278-92

То же, для труб с коническим заплечиком под элеватор и левой замковой резьбой:

Труба ЛКПН 114´9 E 3 ГОСТ Р 50278-92

Для труб с коническим заплечиком муфты замка в условное обозначение типа высадки добавляется буква К перед обозначением типа высадки, а для обозначения труб с левой замковой резьбой - буква Л.

(Измененная редакция, Изм. № 2).

2. Технические требования

2.1. Трубы должны изготовляться в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в установленном порядке.

2.2. На наружной и внутренней поверхности труб не должно быть плен, раковин, закатов, расслоений, трещин, песочин и рванин.

Допускается вырубка и зачистка указанных дефектов только вдоль оси трубы при условии, что вырубка и зачистка не выводят толщину стенки за предельные минусовые отклонения.

Заварка, зачеканка или заделка дефектов не допускаются.

В местах, в которых толщина стенки может быть измерена непосредственно, глубина дефектных мест может превышать предельные минусовые отклонения, при условии сохранения минимальной толщины стенки, определяемой как разность между номинальной толщиной стенки трубы и предельным для нее минусовым отклонением.

Допускаются отдельные незначительные забоины, вмятины, риски, тонкий слой окалины и другие дефекты, обусловленные способом производства, если они не выводят толщину стенки за пределы минусовых отклонений.

2.3. Поверхность высаженной части трубы и место перехода ее к части с толщиной стенки S не должны иметь резких уступов.

2.4. Трубы должны изготовляться из сталей группы прочности Д, Е, Л, М и Р.

Массовая доля серы и фосфора в сталях должна быть:

не более 0,035 % каждого - для труб групп прочности Д, Е, Л;

не более 0,020 % каждого - для труб групп прочности М и Р.

2.5. Трубы всех групп прочности должны быть подвергнуты термической обработке по всей длине после высадки концов.

2.6. Механические свойства металла тела трубы после термической обработки должны соответствовать приведенным в табл. 6.

|

Норма механических свойств из стали группы прочности |

|||||||

|

Д |

Е |

Л |

М |

Р |

Т |

У |

|

|

Временное сопротивление sв, Н/мм2 (кгс/мм2), не менее |

655 |

689 |

724 |

792 |

999 |

1104 |

1241 |

|

Предел текучести sт, Н/мм2 (кгс/мм2): |

|||||||

|

не менее |

379 |

517 |

655 |

724 |

930 |

1035 |

1170 |

|

не более |

- |

724 |

862 |

930 |

1138 |

1241 |

1379 |

|

Относительное удлинение δ5, %, не менее |

16 |

14 |

14 |

12 |

12 |

11,5 |

10,5 |

|

Относительное сужение после разрыва ψ, %, не менее |

50 |

50 |

50 |

45 |

45 |

40 |

40 |

|

Ударная вязкость KCV Дж/см2 (кгс м/см2), не менее |

69 |

69 |

69 |

69 |

69 |

- |

- |

|

Примечание - Группы прочности Т и У введены в стандарт как перспективные. Допускается изготовлять трубы групп Т и У по нормативно-технической документации. |

|||||||

Таблица 6 (Новая редакция, Изм. № 2).

2.7. Зона сварного шва после удаления грата должна быть подвергнута термической обработке. Зона термической обработки (закалка, нормализация) должна перекрывать зону термического влияния сварки, зона отпуска не должна выходить за пределы цилиндрической части высаженных концов труб и ниппелей и муфт замка.

Предел текучести металла зоны сварного соединения sтс должен быть не менее значения, рассчитанного по формуле

|

sтс = sтSт/Sс, |

(1) |

где sт - минимальный предел текучести тела трубы, Н/мм2;

Sc - площадь поперечного сечения зоны сварного соединения, рассчитанная по допустимым минимальному наружному и максимальному внутреннему диаметрам, мм2;

Sт - площадь поперечного сечения тела трубы, рассчитанная по номинальным наружному диаметру и толщине стенки, мм2.

2.8. Наружная и внутренняя поверхности сварного соединения должны быть подвергнуты механической обработке по всей длине цилиндрической части высаженных концов труб и ниппелей и муфт замка до размеров, приведенных в таблицах 1 и 2. На механически обработанных поверхностях не должно быть задиров и резких изменений профиля. Допускаются следы выхода обрабатывающего инструмента глубиной, не выводящей внутренний диаметр сварного соединения за допустимые значения.

Шероховатость обработанных наружных поверхностей должна быть не более 80 мкм, внутренних поверхностей - не более 130 мкм по ГОСТ 2789.

2.7, 2.8 (Измененная редакция, Изм. № 2).

2.9. Сварное соединение должно быть подвергнуто испытанию на изгиб.

2.10. Взаимное смещение наружной поверхности трубы и наружной поверхности замковых деталей не должно превышать 1,2 мм.

2.11. Маркировка должна соответствовать ГОСТ 10692 с дополнениями.

2.11.1. На наружной поверхности цилиндрической части высадки каждой трубы у ниппеля замка должна быть четкая маркировка клеймами шрифтом не менее 6 - Пр 3 по ГОСТ 26.008.

Маркировка наносится ударным способом или накаткой в следующей последовательности:

товарный знак предприятия-изготовителя;

номинальный наружный диаметр трубы, округленный до целого значения, мм;

номинальная толщина стенки трубы, округленная до целого значения, мм;

группа прочности;

месяц и год выпуска (последние две цифры);

номер трубы.

2.11.2. На каждой трубе на расстоянии не менее 1 м от ниппеля замка вдоль образующей наносится маркировка устойчивой светлой краской.

Высота знаков маркировки выбирается в зависимости от диаметра трубы, но не более 50 мм и наносится в последовательности:

товарный знак предприятия-изготовителя;

тип трубы (ПВ, ПК, ПН);

условный диаметр, мм;

номинальная толщина стенки трубы, округленная до целого значения, мм;

группа прочности;

длина трубы, см;

масса трубы, кг.

2.11.1, 2.11.2 (Измененная редакция, Изм. № 2).

2.12. Упаковка должна соответствовать ГОСТ 10692 с дополнениями.

2.12.1. Резьбы ниппеля и муфты и поверхности упорных торцев и уступов приваренных замков должны быть защищены от повреждений металлическими предохранительными деталями. Допускается изготовление предохранительных деталей из других материалов, обеспечивающих защиту вышеуказанных элементов приваренных замков.

2.12.2. Перед установкой предохранительных деталей на резьбу и упорные поверхности приварных замков должна быть нанесена консервационная смазка, соответствующая ГОСТ 9.014. Если в заказе не указано иное, то тип смазки выбирает изготовитель.

По требованию потребителя вместо консервационной смазки должна быть нанесена резбоуплотнительная смазка, обладающая консервационными свойствами.

(Новая редакция, Изм. № 2).

2.12.3. По требованию потребителя трубы должны иметь консервационное покрытие наружной поверхности, обеспечивающее предохранение от коррозии.

2.12.4. Трубы увязываются в пакеты массой не более 5 т (по требованию потребителя не более 3 т) катаной проволокой диаметром не менее 6 мм по ГОСТ 3282. В одном пакете должны быть трубы одной партии.

2.13. По согласованию между потребителем и изготовителем определяют предел выносливости s-1 труб, который должен составлять для всех групп прочности не менее 157 Н/мм2.

(Новая редакция, Изм. № 2).

3. Приемка

3.1. Трубы принимают партиями. Количество труб в партии должно быть не более 200 шт.

Каждая партия должна состоять из труб одного типоразмера, одной толщины стенки и группы прочности и сопровождаться одним документом, удостоверяющим их соответствие требованиям настоящего стандарта и содержащим:

условное обозначение труб;

номера партии и плавок, входящих в партию, содержание серы и фосфора для каждой плавки;

тип, условный диаметр, толщину стенки в миллиметрах;

группу прочности, номер плавки, содержание серы и фосфора для всех входящих в партию плавок;

номера труб («от - до» для каждой плавки);

длину труб в метрах;

количество труб в партии;

массу партии;

направление резьбы при изготовлении труб с левой резьбой;

обозначение настоящего стандарта.

3.2. Для проверки соответствия труб требованиям настоящего стандарта проводят приемочный контроль, приемо-сдаточные испытания.

3.1, 3.2 (Измененная редакция, Изм. № 2).

3.3. Приемочному контролю подвергают каждую трубу на соответствие требованиям пп. 1.2 - 1.5; 2.2; 2.3; 2.8 - 2.12.

3.4. Приемо-сдаточным испытаниям подвергают трубы в соответствии с требованиями пп. 2.4; 2.5; 2.6.

(Измененная редакция, Изм. № 2).

3.5. При получении неудовлетворительных результатов приемо-сдаточных испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном количестве труб, взятых из подвергающихся испытаниям от той же партии.

Результаты повторных испытаний распространяют на всю партию.

3.6. Испытаниям на сопротивление усталости для определения соответствия требованиям п. 2.13 подвергают согласованное между потребителем и изготовителем количество труб, прошедших приемо-сдаточные испытания.

(Новая редакция, Изм. № 2).

3.7. Массовая доля серы и фосфора должна проверяться от каждой плавки. Для труб, изготавливаемых из металла другого предприятия, массовая доля серы и фосфора удостоверяется документом о качестве от предприятия-изготовителя металла.

3.8. Испытаниям механических свойств металла тела трубы и зоны сварного соединения должна подвергаться одна труба из каждой плавки, входящей в партию.

3.9. Каждая труба, включая зону сварного соединения, должна подвергаться неразрушающему контролю для выявления продольных и поперечных дефектов.

3.8, 3.9 (Новая редакция, Изм. № 2).

4. Методы испытаний

4.1. Наружную и внутреннюю поверхности труб проверяют визуально.

4.2. Глубину залегания дефектов проверяют надпиловкой или другим способом в одном-трех местах.

4.3. Проверка геометрических параметров труб осуществляется с помощью универсальных измерительных средств или специальных приборов, обеспечивающих необходимую точность измерения, в соответствии с нормативно-технической документацией.

Контроль толщины стенки тела труб проводят ультразвуковым методом по ГОСТ ISO 10893-12.

(Измененная редакция, Изм. № 2).

4.4. Внутренний диаметр зоны сварного соединения контролируют цилиндрической оправкой диаметром, равным d1 - 3,2 мм, в соответствии с таблицей 1 и длиной 100 мм. Оправка должна свободно проходить на длину 500 мм от торца замка.

4.5. Кривизна на концевых участках трубы проверяется поверочной линейкой длиной 1000 мм типа ШД-2 (ГОСТ 8026), набором щупов. Для измерения визуально выбирают участок трубы с максимальной кривизной. Общая кривизна контролируется измерительной линейкой (ГОСТ 427) и натянутой струной (леской), прикладываемой к наружной поверхности трубы со стороны вогнутости.

При измерении кривизны труб длина высаженной части в расчет не принимается.

(Измененная редакция, Изм. № 2).

4.6. Взаимное смещение наружной поверхности трубы и наружной поверхности замковых деталей контролируют по схеме, приведенной на рисунке 4.

А - труба; Б - деталь замка; В - индикатор; Г - опоры

Рисунок 4 Схема контроля взаимного смещения замковых деталей и тела трубы

Разность показателей индикатора за один оборот трубы не должна превышать 2,4 мм.

Допускается применение других средств, обеспечивающих надежный контроль.

4.7. Определение массы трубы производят на специальных средствах для взвешивания с точностью, обеспечивающей требования настоящего стандарта. Допускается определение массы труб расчетным путем.

4.8. Содержание серы и фосфора в стали определяют по ГОСТ 12347 и ГОСТ 12345. Пробы отбирают при разливке стали по ГОСТ 7565.

4.9. Испытание на растяжение проводят по ГОСТ 10006 на продольных цилиндрических образцах наибольшего возможного размера. Отбор и изготовление образцов осуществляют в соответствии с ГОСТ 30432.

Для испытаний от каждой отобранной трубы вырезают один образец из тела трубы, три образца - из участков зоны сварного соединения, расположенных под углом 120° друг от друга, с положением сварного шва посередине рабочей части образцов.

Значение предела текучести зоны сварного соединения определяют как среднеарифметическое значение результатов испытаний трех образцов.

Разрушение образцов по сварному шву не допускается.

4.10. Испытания на ударный изгиб проводят при комнатной температуре по ГОСТ 9454 на продольных образцах наибольшего возможного размера.

Для испытаний из тела каждой отобранной трубы вырезают три образца из участков, расположенных под углом 120° друг от друга, с положением оси концентратора на образцах перпендикулярно оси трубы.

Ударную вязкость определяют как среднеарифметическое значение результатов испытаний трех образцов».

4.9, 4.10 (Новая редакция, Изм. № 2).

4.11. Проверку зоны сварного соединения на изгиб осуществляют на гибочном прессе в восьми точках по периметру с усилием, создающим напряжение 0,8sт.

4.12. Неразрушающий контроль тела труб проводят одним из следующих методов:

а) методом рассеяния магнитного потока по ГОСТ Р ИСО 10893-3 с уровнями приемки F4 для групп прочности Д, Е, Л, М и F2 для групп прочности Р, Т, У;

б) ультразвуковым методом по ГОСТ ISO 10893-10 с уровнями приемки U4 для групп прочности Д, Е, Л, М и U2 для групп прочности Р, Т, У;

в) методом вихревых токов по ГОСТ Р ИСО 10893-2 с уровнем приемки E4;

г) магнитопорошковым методом по ГОСТ Р ИСО 10893-5 с уровнем приемки M4.

Высаженные концы тела труб, не охватываемые автоматическими системами контроля, должны быть подвергнуты контролю магнитопорошковым методом или другим методом, способным выявлять недопустимые дефекты по п. 2.2.

Неразрушающий контроль зоны сварного соединения проводят ультразвуковым методом по ГОСТ ISO 10893-10 с уровнем приемки U4 на оборудовании, работающем на сдвиговых волнах (с наклонными лучами, направленными на линию сварного шва).

Неразрушающий контроль зоны сварного соединения проводят после испытаний труб на изгиб по п. 4.11.

(Новая редакция, Изм. № 2).

4.13 Испытание труб на сопротивление усталости проводят по аттестованной методике, разработанной на основе ГОСТ 25.507* в лаборатории, аккредитованной на выполнение данного вида испытаний.

Испытания проводят в воздушной среде при комнатной температуре на полноразмерных образцах от труб.

_________

* Испытание также описано в ИСО 15546-2011. Перевод данного стандарта находится в Федеральном информационном фонде стандартов.

(Введен дополнительно, Изм. № 2).

5. Транспортирование и хранение

5.1. Транспортирование и хранение должны соответствовать ГОСТ 10692 со следующими дополнениями.

5.1.1. В одном транспортном средстве должны находиться трубы одного типоразмера, с одним направлением резьбы и одним видом заплечика под элеватор, одной группы прочности.

Допускается отгрузка в одном транспортном средстве труб разных типоразмеров при условии их разделения.

(Новая редакция, Изм. № 2).

5.1.2. Группы условий хранения - 7 (Ж1) по ГОСТ 15150

6. Указания по эксплуатации

6.1. Бурильные трубы с приваренными замками устанавливают в бурильной колонне и соединяют в верхней части с ведущей трубой и в нижней части - с утяжеленными бурильными трубами и долотом или инструментом.

6.2. Требования по эксплуатации, расчету и ремонту бурильных труб установлены в нормативно-технической документации.

7. Гарантии изготовителя

Изготовитель должен гарантировать соответствие бурильных труб с приваренными замками требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и правил эксплуатации, определяющим предельными расчетными значениями осевой растягивающей нагрузки, изгибающего и крутящего моментов тела трубы.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

Обозначение НТД,

на |

Номер пункта |

|

(Новая редакция, Изм. № 2).