ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

БАЛЛОНЫ СТАЛЬНЫЕ БЕСШОВНЫЕ

БОЛЬШОГО ОБЪЕМА ДЛЯ ГАЗОВ

НА Рр £ 24,5 МПа (250 кгс/см2)

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 9731-79

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

БАЛЛОНЫ СТАЛЬНЫЕ БЕСШОВНЫЕ БОЛЬШОГО Технические условия Steel seamless

cylinders of large capacity Specifications |

ГОСТ |

Дата введения 01.01.81

в части п. 2.2 01.01.85

Настоящий стандарт распространяется на баллоны из углеродистой и легированной стали, изготовленные из бесшовных труб и предназначенные для хранения и транспортирования сжатых и сжиженных газов при температуре окружающей среды от минус 50 до плюс 60 °С.

Требования по безопасности продукции изложены в пп. 1.2, 1.3, 2.3, 2.7, 4.1 - 4.5, 4.8.

Поправка. (ИУС № 8 2002 г.)

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Баллоны должны изготовляться следующие исполнений:

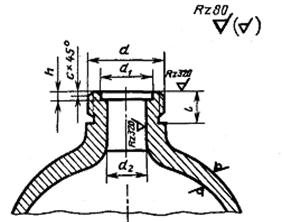

1 - одногорловые с внутренней резьбой со сферическим днищем (черт. 1);

2 - двухгорловые с внутренней резьбой (черт. 2);

3 - одногорловые с наружной резьбой и фланцем, со сферическим днищем (черт. 3);

4 - двухгорловые с наружными резьбами и фланцами (черт. 4).

1.2. Основные параметры и размеры баллонов должны соответствовать указанным на черт. 1 - 4 и в табл. 1 (для баллонов из углеродистой стали) и табл. 2 (для баллонов из легированной стали).

|

Объем баллона V, л |

Наружный диаметр цилиндрической части, Dн, мм |

Длина корпуса баллонов номинальная L, мм |

Толщина стенки баллонов s, мм, не менее |

Масса баллонов М, кг |

|||||||||

|

Рабочее давление Рр, МПа (кгс/см2) |

|||||||||||||

|

9,8 (100) |

14,7 (150) |

19,6 (200) |

24,5 (250) |

9,8 (100) |

14,7 (150) |

19,6 (200) |

24,5 (250) |

9,8 (100) |

14,7 (150) |

19,6 (200) |

24,5 (250) |

||

|

80 |

325 |

1270 |

1330 |

1390 |

1460 |

6,8 |

10,0 |

13,1 |

16,1 |

90 |

130 |

175 |

220 |

|

377 |

1040 |

1080 |

1130 |

1180 |

7,9 |

11,7 |

15,2 |

18,7 |

100 |

150 |

205 |

250 |

|

|

100 |

325 |

1550 |

1620 |

1690 |

1770 |

6,8 |

10,0 |

13,1 |

16,1 |

105 |

155 |

210 |

265 |

|

377 |

1230 |

1290 |

1340 |

1420 |

7,9 |

11,7 |

15,2 |

18,7 |

115 |

175 |

230 |

290 |

|

|

130 |

325 |

1960 |

2050 |

2140 |

2240 |

6,8 |

10,0 |

13,1 |

16,1 |

130 |

190 |

255 |

330 |

|

377 |

1530 |

1600 |

1700 |

1760 |

7,9 |

11,7 |

15,2 |

18,7 |

140 |

210 |

290 |

360 |

|

|

160 |

325 |

2370 |

2470 |

2580 |

2710 |

6,8 |

10,0 |

13,1 |

16,1 |

155 |

230 |

310 |

395 |

|

377 |

1820 |

1900 |

2020 |

2110 |

7,9 |

11,7 |

15,2 |

18,7 |

165 |

250 |

335 |

430 |

|

|

200 |

325 |

2940 |

3060 |

3160 |

3350 |

6,8 |

10,0 |

13,1 |

16,1 |

190 |

290 |

375 |

490 |

|

377 |

2220 |

2340 |

2470 |

2550 |

7,9 |

11,7 |

15,2 |

18,7 |

200 |

305 |

400 |

510 |

|

|

250 |

377 |

2760 |

2850 |

3010 |

3150 |

7,9 |

11,7 |

15,2 |

18,7 |

235 |

365 |

480 |

625 |

|

426 |

2260 |

2380 |

2500 |

2620 |

9,0 |

13,2 |

17,2 |

21,1 |

255 |

375 |

525 |

665 |

|

|

320 |

426 |

2820 |

2965 |

3120 |

3260 |

9,0 |

13,2 |

17,2 |

21,1 |

315 |

465 |

650 |

820 |

|

465 |

2530 |

2570 |

2725 |

2840 |

9,8 |

14,4 |

18,8 |

23,0 |

400 |

485 |

670 |

840 |

|

|

400 |

465 |

3075 |

3130 |

3240 |

3420 |

9,8 |

14,4 |

18,8 |

23,0 |

480 |

600 |

810 |

1030 |

|

500 |

465 |

3730 |

3810 |

4000 |

4220 |

9,8 |

14,4 |

18,8 |

23,0 |

580 |

725 |

970 |

1240 |

1. По заказу потребителя баллоны объемом 80 - 320 л изготовляются нормальной или уменьшенной длины. Верхняя строка в таблице относится к параметрам баллонов нормальной длины, нижняя строка - уменьшенной длины.

2. По заказу потребителя баллоны могут изготовляться двухгорловые с одной заглушенной горловиной

|

Объем баллона V, л |

Наружный диаметр цилиндрической части Dн, мм |

Длина корпуса баллонов номинальная, мм |

Толщина стенки баллонов s, мм, не менее |

Масса баллонов М, кг |

||||||

|

Рабочее давление РР, МПа (кгс/см2) |

||||||||||

|

14,7 (150) |

19,6 (200) |

24,5 (250) |

14,7 (150) |

19,6 (200) |

24,5 (250) |

14,7 (150) |

19,6 (200) |

24,5 (250) |

||

|

80 |

325 |

1280 |

1280 |

1350 |

7,0 |

8,8 |

10,9 |

90 |

110 |

140 |

|

377 |

1020 |

1050 |

1100 |

7,9 |

10,2 |

12,7 |

100 |

125 |

160 |

|

|

100 |

325 |

1560 |

1560 |

1630 |

7,0 |

8,8 |

10,9 |

105 |

130 |

170 |

|

377 |

1230 |

1260 |

1320 |

7,9 |

10,2 |

12,7 |

115 |

145 |

190 |

|

|

130 |

325 |

1970 |

1970 |

2060 |

7,0 |

8,8 |

10,9 |

130 |

165 |

210 |

|

377 |

1540 |

1570 |

1630 |

7,9 |

10,2 |

12,7 |

140 |

180 |

230 |

|

|

160 |

325 |

2380 |

2380 |

2480 |

7,0 |

8,8 |

10,9 |

155 |

195 |

250 |

|

377 |

1830 |

1880 |

1940 |

7,9 |

10,2 |

12,7 |

165 |

210 |

270 |

|

|

200 |

325 |

2930 |

2930 |

3060 |

7,0 |

8,8 |

10,9 |

190 |

240 |

305 |

|

377 |

2230 |

2290 |

2380 |

7,9 |

10,2 |

12,7 |

200 |

255 |

325 |

|

|

250 |

377 |

2720 |

2800 |

2900 |

7,9 |

10,2 |

12,7 |

235 |

305 |

390 |

|

426 |

2200 |

2300 |

2370 |

9,2 |

11,5 |

14,2 |

255 |

325 |

405 |

|

|

320 |

426 |

2750 |

2870 |

2950 |

9,2 |

11,5 |

14,2 |

315 |

400 |

500 |

|

465 |

2550 |

2550 |

2610 |

10,2 |

13,0 |

15,6 |

350 |

440 |

540 |

|

|

400 |

465 |

2970 |

3040 |

3100 |

10,2 |

13,0 |

15,6 |

415 |

530 |

655 |

|

500 |

465 |

3770 |

3770 |

3850 |

10,2 |

13,0 |

15,6 |

505 |

640 |

800 |

(Измененная редакция, Изм. № 1, 2).

1.3. Предельные отклонения не должны превышать:

по объему.......................................................................................... ±5 %

по наружному диаметру цилиндрической части:

для баллонов из углеродистой стали............................................. ±1,5 %

для баллонов из легированной стали............................................ ±2,0 %

в местах перехода от цилиндра к сфере........................................ ±2,5 %

по длине (вместо ограничения по объему)................................... ±3 %.

1.4. По

заказу потребителя баллоны из легированной стали должны изготовляться с

ограничениями по массе. Масса баллона на 1 л фактического объема не должна

превышать номинальной ![]() более чем на 10 %. При этом ограничение

по объему снимается.

более чем на 10 %. При этом ограничение

по объему снимается.

Примеры условного обозначения

Баллона исполнения 1 объемом 200 л на давление 24,5 МПа (250 кгс/см2) из легированной стали, с ограничением по массе для воздуха:

Баллон для воздуха 1-200-24,5 Л-М ГОСТ 9731-79

То же, уменьшенной длины:

Баллон для воздуха уменьшенной длины 1-200-24,5 Л-М ГОСТ 9731-79

То же, исполнения 2 из углеродистой стали для воздуха:

Баллон для воздуха 2-200-24,5 ГОСТ 9731-79.

(Измененная редакция, Изм. № 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Баллоны должны изготовляться в соответствии с требованиями настоящего стандарта и «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденных Госгортехнадзором СССР, по рабочим чертежам, утвержденным в установленном порядке.

2.2. Баллоны должны изготовляться из труб, прошедших ультразвуковой контроль.

2.3. Показатели механических свойств материала баллонов должны быть не менее указанных в табл. 3.

|

Из углеродистой стали |

Из легированной стали |

|

|

Временное сопротивление sв, МПа (кгс/мм2) |

638 (65) |

883 (90) |

|

Предел текучести sт, МПа (кгс/мм2) |

373 (38) |

687 (70) |

|

Относительное удлинение δ5, % |

15 |

13 |

|

Ударная вязкость KCU, Дж/м2 (кгс/см2) при температуре: |

||

|

+20 °C |

29,4 ∙ 104 (3) |

58,9 ∙ 104 (6) |

|

-20 °C |

19,6 ∙ 104 (2) |

- |

|

-50 °C |

- |

29,4 ∙ 104 (3) |

Примечание. Ударную вязкость при температуре минус 20 и минус 50 °С определяется поплавочно для баллонов каждого типоразмера.

2.4. Овальность баллонов должна быть в пределах допускаемых отклонений по наружному диаметру.

2.5. Наружная и внутренняя поверхности баллонов должны быть без плен, раковин, закатов, трещин.

Возвышения, углубления, риски, а также вмятины от окалины или инструмента и другие незначительные дефекты, в том числе уплотненные и раскрытые морщины на внутренней поверхности горловин и днищ, не должны выводить толщину стенки баллонов за наименьшие значения, указанные в табл. 1 и 2.

2.6. Наружная и внутренняя поверхность баллонов должны быть протравлена, отдробеструена или опескоструена. Допускается окалина, сросшаяся с металлом и не поддающаяся очистке и выбивке.

2.7. Баллоны должны подвергаться термической обработке:

из углеродистой стали - нормализации;

из легированной стали - закалке с отпуском.

Твердость поверхности термообработанных баллонов из легированной стали не должна быть НВ 269-341.

2.6; 2.7. (Измененная редакция, Изм. № 2).

2.8. Баллоны для кислорода и водорода должны быть обезжирены. Перед установкой запорной арматуры баллоны должны дополнительно обезжириваться у потребителя.

2.9. Горловины баллонов с внутренней резьбой должны изготовляться в соответствии с черт. 5 и табл. 4.

Количество витков резьбы с полным профилем должно быть не менее 10.

За пределами минимальной длины резьбовой части допускается внутренняя расточка горловины, не выводящая толщину стенки за минимальные значения.

Размеры, мм

|

d |

d, не менее для давлений, МПа (кгс/см2) |

l, не менее |

d1 |

d2 |

h |

h1 |

с |

||

|

9,8 - 14,7 (100 - 150) |

19,6 - 24,5 (200 - 250) |

Пред. откл. ±0,5 |

|||||||

|

325; 377 |

М53´3 |

70 |

77 |

40 |

62 |

54 |

5 |

5 |

2 |

|

426; 465 |

М80´3 |

105 |

120 |

60 |

92 |

82 |

5 |

5 |

2,5 |

(Измененная редакция, Изм. № 1, 2).

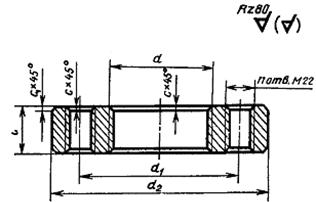

2.10. Горловины баллонов с наружной резьбой под фланцы должны изготовляться в соответствии с черт. 6 и табл. 5.

Размеры, мм

|

d |

d1 |

d2 (пред. откл. -4) |

l (пред. откл. +5) |

h (пред. откл. ±0,5) |

с |

|

|

325; 377; 426; 465 |

М110´3 |

98 |

90 |

55 |

5 |

2,5 |

2.11. Резьба горловин и фланцев - по ГОСТ 9150-81 и ГОСТ 24705-81. Предельные отклонения - по ГОСТ 16093-81 8g и 7Н.

Допускается выщербление и сорванность резьбы не более 1/5 общего числа витков на длине не более 1/3 длины окружности каждого сорванного витка. На уплотняющей поверхности забоины и радиальные риски не допускаются.

(Измененная редакция, Изм. № 1).

2.12. Фланцы к баллонам должны изготовляться из термически обработанных заготовок (поковок, штамповок, или сортового проката) в соответствии с черт. 7 и табл. 6.

Размеры, мм

|

d |

d1 пред. откл. ±0,3 |

d2 |

l |

c |

c1 |

Количество отверстий, n |

|

|

пред. откл. h 14 |

|||||||

|

325; 377; 426; 465 |

M110´3 |

185 |

245 |

55 |

2,5 |

1,0 |

8 |

Механические свойства материала фланцев, определяемые на продольных образцах, приведены в табл. 7.

|

Химический состав |

Временное сопротивление sв, Н/мм2 (кгс/мм2) |

Предел текучести sт, Н/мм2 (кгс/мм2) |

Относительное удлинение δ5, % |

Ударная вязкость KCU, Дж/см2 (кгс ∙ м/см2) |

|

|

Легированные |

618 (63) |

392 (40) |

15 |

59,6 |

(Измененная редакция, Изм. № 1, 2).

2.13. Для предотвращения откручивания фланцы должны привариваться к горловине со стороны, примыкающей к сфере баллона, или закрепляться с помощью штифта.

2.14. Баллоны должны быть герметичны.

Днища одногорловых баллонов должны быть заварены электросваркой.

Допускается вместо заварки для баллонов диаметром 426 и 465 мм устанавливать в центре днища - заглушку на резьбе М52´3 - М80´3 с последующей электросваркой. Заглушки должны изготовляться из стали марок 20, 25, 30, 35, 40 и 45 по ГОСТ 1050-88 высотой не менее 25 мм.

Резьба гужона - по ГОСТ 9150-81 и ГОСТ 24705-81. Предельные отклонения - 8g по ГОСТ 16093-81.

(Измененная редакция, Изм. № 1).

2.15. Наружная поверхность баллонов должна быть окрашена битумно-масляным лаком, масляной, эмалевой или нитрокраской по ГОСТ 9.402-80 с 4-й степенью очистки. Цвет краски выбирается в зависимости от наполняемого газа согласно табл. 8. Лакокрасочное покрытие должно соответствовать 7-му классу по ГОСТ 9.032-74.

|

Окраска баллонов |

|

|

Азот |

Черная |

|

Аммиак |

Желтая |

|

Аргон сырой |

Черная |

|

Аргон технический |

Черная |

|

Аргон чистый |

Серая |

|

Ацетилен |

Белая |

|

Бутилен |

Красная |

|

Нефтегаз |

Серая |

|

Бутан |

Красная |

|

Водород |

Темно-зеленая |

|

Воздух |

Черная |

|

Гелий |

Коричневая |

|

Закись азота |

Серая |

|

Кислород |

Голубая |

|

Кислород медицинский |

Голубая |

|

Сероводород |

Белая |

|

Сернистый ангидрид |

Черная |

|

Углекислота |

Черная |

|

Фосген |

Защитная |

|

Хладоны |

Алюминиевая или светло-серая |

|

Хлор |

Защитная |

|

Циклопропан |

Оранжевая |

|

Этилен |

Фиолетовая |

|

Все другие горючие газы |

Красная |

|

Все другие негорючие газы |

Черная |

(Измененная редакция, Изм. № 2).

2.16. К каждому баллону объемом 100 л и более должен быть приложен паспорт по форме, установленной Правилами Госгортехнадзора.

3. ПРАВИЛА ПРИЕМКИ

3.1. Каждый баллон должен быть подвергнут приемо-сдаточным испытаниям на соответствие требованиям пп. 1.2; 1.3; 2.3; 2.4; 2.5; 2.6; 2.9; 2.10; 2.11; 2.12; 2.13; 2.14; 2.15; 2.16.

Примечания:

1. Испытание материала баллонов на растяжение и ударный изгиб проверяют на 2 образцах от партии баллонов.

2. Баллоны с двумя открытыми горловинами испытанию на герметичность на предприятии-изготовителе не подвергаются.

(Измененная редакция, Изм. № 1).

3.2. Баллоны предъявляются к приемке партиями до 100 шт. одного типа, одного объема, одной плавки и режима термообработки.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытание материала баллонов на растяжение и ударный изгиб (п. 2.3) должно производиться на продольных образцах, вырезанных из отрезка трубы той же плавки, из которой изготовлены данные баллоны, прошедшего термообработку совместно с баллонами. Для каждого вида испытаний отбирается не менее двух образцов от партии.

(Измененная редакция, Изм. № 1).

4.2. Испытание на растяжение должно производиться на коротких пропорциональных образцах типа III по ГОСТ 1497-84.

4.3. Испытание на ударный изгиб баллонов с толщиной стенки от 7 до 12 мм должно производиться на образцах типа 3, баллонов с толщиной стенки более 12 мм - на образцах типа 1 по ГОСТ 9454-78.

(Измененная редакция, Изм. № 1).

4.4. Контроль качества термической обработки баллонов (п. 2.7) должен осуществляться путем замера твердости баллонов.

Твердость поверхности баллонов измеряют по ГОСТ 9012-59.

4.5. Прочность баллонов проверяют гидравлическим испытанием, а герметичность - пневматическим испытанием в соответствии с требованиями «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением». Продолжительность гидравлических испытаний должна быть не менее:

15 мин - для баллонов на Рр до 14,7 МПа (150 кгс/см2) включительно;

90 мин - для баллонов на Рр до 19,6 МПа (200 кгс/см2) включительно;

120 мин - для баллонов на Рр свыше 19,6 МПа (200 кгс/см2).

(Измененная редакция, Изм. № 1, 2).

4.6. Качество резьбы на горловинах и фланцах (пп. 2.9 - 2.11) проверяют калибрами по ГОСТ 2016-86. Фланцы для баллонов (п. 2.12) испытывают в соответствии с требованиями ГОСТ 9399-81.

4.7. Качество наружной и внутренней поверхностей баллонов (пп. 2.5; 2.6) проверяют внешним осмотром.

4.8. Проверка объема баллонов (п. 1.2) производится наполнением баллонов водой до основания горловины и последующим определением объема или массы воды.

4.9. В случае несоответствия результатов испытания образцов на растяжение или ударную вязкость требованиям настоящего стандарта должны производиться повторные испытания удвоенного количества образцов по виду испытания, показавшему заниженные результаты.

При неудовлетворительных результатах повторных испытаний баллоны должны подвергаться повторной термообработке, после чего производят испытание механических свойств в указанном выше порядке. Допускается не более двух повторных термических обработок. Дополнительный отпуск не считается повторной термической обработкой.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На сферической части у горловины каждого баллона должны быть отчетливо выбиты следующие данные:

товарный знак предприятия-изготовителя;

порядковый номер баллона по системе нумерации предприятия-изготовителя;

дата (месяц, год) изготовления и испытания;

вид термообработки: N - нормализация для баллонов из углеродистой стали; W - закалка с отпуском для баллонов из легированной стали; рабочее давление (Р) и пробное гидравлическое (П) в МПа (кгс/см2);

номинальный объем баллона в л;

Примечание. По заказу потребителя на баллонах вместо номинального объема должно указываться его фактическое значение с точностью до 1 л.

фактическая масса баллона в кг с точностью до 1 кг;

клеймо ОТК;

обозначение настоящего стандарта.

5.2. Внутренняя поверхность баллонов должна предохраняться от коррозии путем наполнения летучим ингибитором.

(Измененная редакция, Изм. № 1).

5.3. Наружная резьба горловины баллонов должна быть предохранена от повреждения металлическими или полиэтиленовыми кольцами. Отверстия горловин баллонов с внутренней резьбой должны быть плотно закрыты металлическими резьбовыми пробками с резиновыми прокладками или полиэтиленовыми резьбовыми пробками. Отверстия горловин баллонов с наружной резьбой плотно закрывают полиэтиленовой заглушкой.

5.4. Каждая партия баллонов должна сопровождаться документом, удостоверяющим соответствие баллонов требованиям настоящего стандарта, в котором должно быть указано:

наименование предприятия-изготовителя и его адрес;

количество баллонов и их номера;

результаты гидравлического и пневматического испытаний;

обозначение настоящего стандарта.

5.5. Баллоны транспортируют транспортом всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

Транспортирование баллонов железнодорожным транспортом повагонными отправками производят с максимальным использованием грузоподъемности или вместимости транспортного средства.

Транспортирование баллонов - по группе Ж1 ГОСТ 15150-69.

(Измененная редакция, Изм. № 1).

5.5а. Транспортная маркировка с нанесением основных, дополнительных и информационных надписей - по ГОСТ 14192-77.

(Введен дополнительно, Изм. № 1).

5.6. Хранение баллонов - по группе Ж1 ГОСТ 15150-69.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Предприятие-изготовитель должно гарантировать соответствие баллонов требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения, установленных настоящим стандартом и «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденными Госгортехнадзором СССР.

6.2. Гарантийный срок эксплуатации - 2,5 года со дня ввода баллонов в эксплуатацию.

(Измененная редакция, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ:

Е.А. Близнюков, канд. техн. наук; М.М. Бернштейн, канд. техн. наук; Я.И. Литвинский, канд. техн. наук; С.Г. Белик; Т.В. Бейлинова, канд. техн. наук.

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.11.79 № 4605

3. ВЗАМЕН ГОСТ 9731-61

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

|

5. Ограничение срока действия снято по решению Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2-93).

6. ПЕРЕИЗДАНИЕ (май 1994 г.) с Изменениями № 1, 2, утвержденными в декабре 1985 г., июне 1990 г. (ИУС 4-86, 10-90)

СОДЕРЖАНИЕ