ГОСТ 7199-77

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДШИПНИКИ

РЕЗИНО-МЕТАЛЛИЧЕСКИЕ СУДОВЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПОДШИПНИКИ РЕЗИНО-МЕТАЛЛИЧЕСКИЕ СУДОВЫЕ Технические условия Rubber-metallic ship bearings. Specifications |

ГОСТ |

Дата введения 01.01.78

Настоящий стандарт распространяется на опорные резино-металлические подшипники для гребных валов и валов судовых механизмов диаметром от 30 до 240 мм, устанавливаемых на судах и плавсредствах всех типов и назначений неограниченного района плавания.

(Измененная редакция, Изм. № 1, 2).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Подшипники должны изготовляться двух типов в зависимости от конструкции втулки:

I - бесфланцевые;

II - фланцевые.

1.2. Подшипники в зависимости от длины должны изготовляться трех исполнений:

Д - удлиненными;

Н - нормальными;

К - укороченными.

1.3. Подшипники в зависимости от района плавания судов и плавсредств должны иметь следующие климатические исполнения и категории размещения по ГОСТ 15150:

климатическое исполнение У, категория размещения 5 - для речных и озерных бассейнов;

климатическое исполнение ОМ, категория размещения 5 - для морских бассейнов.

Подшипники должны быть работоспособны при температуре от минус 4 до плюс 50 °С.

Подшипники для районов с тропическим климатом, кроме того должны соответствовать требованиям для группы III ГОСТ 15152, категорий размещения изделий 3 - 5 по ГОСТ 15150.

(Измененная редакция, Изм. № 3).

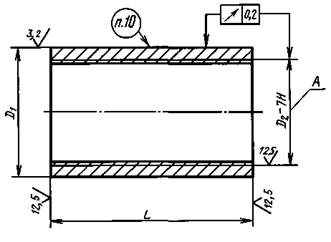

1.4. Типы и основные размеры подшипников должны соответствовать указанным на чертеже и в табл. 1, а втулок - в приложении 1 к настоящему стандарту.

Условное обозначение подшипника должно содержать слово «Подшипник», тип, диаметр вала (облицовки), исполнение и зависимости от длины, климатическое исполнение и категорию размещения, обозначение настоящего стандарта, материал втулки и обозначение стандарта на материал втулки.

Пример условного обозначения подшипника типа I для диаметра вала 150 мм, исполнения Д, климатического исполнения ОМ, категории размещения 5, с втулкой из латуни марки ЛС 59-1:

Подшипник ![]()

То же, типа II для диаметра вала 130 мм, исполнения Н, климатического исполнения У, категории размещения 5, с втулкой из стали марки Ст 3:

Подшипник ![]()

Пример условного обозначения подшипника типа I для диаметра вала 240 мм, исполнения К, климатического исполнения ОМ, категории размещения 5, с втулкой из стали марки 20:

Подшипник ![]()

То же типа II для диаметра вала 30 мм, исполнения Д, климатического исполнения ОМ, категории размещения 5, для районов с тропическим климатом, с втулкой из латуни ЛЦ 40Мц1,5:

Подшипник ![]()

Подшипник типа I

Подшипник типа II

1 - втулка; 2 - резиновая часть

* Размеры для справок.

Таблица 1

Размеры в мм

|

D |

L (пред. откл. -1,5) подшипников исполнений |

D1 (пред. откл. по h8) |

D¢1, не менее |

D2 (пред. откл. по Н16) |

D3 (пред. откл. по h12) |

l (пред. откл. по h12) |

r (пред. откл. по js14) |

r1 (пред. откл. по js14) |

Количество канавок |

Масса, кг, удлиненного подшипника типа |

|||||

|

Номин. |

Пред. откл. |

Д |

Н |

К |

I |

II |

|||||||||

|

30 |

30 |

+0,4; +0,1 |

110 |

90 |

- |

47 |

45 |

34 |

80 |

8 |

6 |

1 |

8 |

0,54 |

0,77 |

|

35 |

35 |

125 |

105 |

54 |

50 |

39 |

85 |

8 |

0,87 |

1,10 |

|||||

|

40 |

40 |

140 |

120 |

62 |

55 |

46 |

95 |

2 |

1,25 |

1,53 |

|||||

|

45 |

45 |

155 |

135 |

66 |

65 |

51 |

100 |

10 |

1,27 |

1,58 |

|||||

|

50 |

50 |

+0,6; +0,1 |

170 |

150 |

72 |

70 |

57 |

105 |

12 |

1,56 |

1,87 |

||||

|

55 |

55 |

190 |

150 |

80 |

75 |

63 |

110 |

15 |

2,33 |

2,64 |

|||||

|

60 |

60 |

210 |

165 |

86 |

85 |

68 |

120 |

2,82 |

3,20 |

||||||

|

65 |

65 |

230 |

180 |

92 |

90 |

73 |

125 |

20 |

3,63 |

3,75 |

|||||

|

70 |

70 |

250 |

190 |

96 |

95 |

78 |

130 |

4,03 |

4,44 |

||||||

|

75 |

75 |

270 |

210 |

108 |

100 |

82 |

135 |

25 |

4 |

7,21 |

7,56 |

||||

|

80 |

80 |

+0,8; +0,2 |

290 |

220 |

- |

113 |

105 |

89 |

155 |

10 |

25 |

4 |

8 |

8,14 |

8,90 |

|

85 |

85 |

300 |

240 |

114 |

110 |

93 |

160 |

6,96 |

7,81 |

||||||

|

90 |

90 |

320 |

250 |

128 |

120 |

100 |

170 |

10,67 |

11,52 |

||||||

|

95 |

95 |

340 |

260 |

128 |

125 |

104 |

175 |

30 |

8,83 |

9,80 |

|||||

|

100 |

100 |

350 |

280 |

138 |

130 |

112 |

185 |

13 |

5 |

12,63 |

13,96 |

||||

|

105 |

105 |

370 |

290 |

138 |

135 |

115 |

190 |

10,37 |

11,87 |

||||||

|

110 |

110 |

385 |

300 |

154 |

145 |

121 |

200 |

35 |

19,72 |

21,15 |

|||||

|

115 |

115 |

400 |

320 |

154 |

150 |

127 |

205 |

40 |

17,00 |

18,61 |

|||||

|

120 |

120 |

420 |

330 |

167 |

160 |

133 |

215 |

22,55 |

24,16 |

||||||

|

125 |

125 |

440 |

340 |

167 |

165 |

137 |

220 |

19,37 |

21,17 |

||||||

|

130 |

130 |

450 |

360 |

182 |

170 |

142 |

225 |

45 |

31,22 |

32,76 |

|||||

|

135 |

135 |

+1,0; +0,3 |

460 |

370 |

182 |

175 |

147 |

230 |

27,16 |

28,89 |

|||||

|

140 |

140 |

480 |

380 |

240 |

184 |

180 |

152 |

265 |

18 |

30 |

10 |

25,53 |

29,95 |

||

|

150 |

150 |

520 |

410 |

260 |

194 |

190 |

163 |

275 |

35 |

29,30 |

33,91 |

||||

|

160 |

160 |

550 |

440 |

275 |

204 |

200 |

173 |

285 |

40 |

38,32 |

43,13 |

||||

|

170 |

170 |

580 |

460 |

290 |

214 |

210 |

183 |

295 |

45 |

42,56 |

47,57 |

||||

|

180 |

180 |

620 |

500 |

310 |

224 |

220 |

192 |

305 |

50 |

4 |

12 |

47,88 |

53,09 |

||

|

190 |

190 |

650 |

520 |

325 |

234 |

230 |

202 |

315 |

55 |

52,62 |

58,02 |

||||

|

200 |

200 |

+1,2; +0,4 |

680 |

550 |

340 |

254 |

250 |

214 |

325 |

25 |

5 |

71,83 |

76,83 |

||

|

210 |

210 |

720 |

580 |

360 |

264 |

260 |

226 |

335 |

30 |

79,30 |

84,47 |

||||

|

220 |

220 |

750 |

600 |

375 |

274 |

270 |

236 |

345 |

35 |

85,99 |

91,33 |

||||

|

230 |

230 |

800 |

620 |

400 |

284 |

280 |

246 |

355 |

40 |

95,32 |

100,84 |

||||

|

240 |

240 |

840 |

650 |

420 |

294 |

290 |

256 |

365 |

45 |

103,88 |

109,56 |

||||

Примечания:

1. Для достройки и ремонта судов и плавсредств допускается изготовление подшипников с размерами, отличающимися от указанных в табл. 1, по чертежам, согласованным между изготовителем и потребителем.

2. Величина размера D¢1 достигается путем дополнительной обработки поверхности D1 перед монтажом.

3. В табл. 1 масса указана для подшипников с втулками из латуни. Для определения массы подшипника с втулкой из стали указанные в табл. 1 значения величины массы необходимо умножить на 0,915. Для определения массы подшипника нормальной или укороченной длины значения величины массы удлиненного подшипника необходимо умножить на 0,8 или 0,5 соответственно (при вычислении массы в расчет принимался диаметр D1, а справочные плотности материалов принимались:

для резины - 1500 кг/м3;

для латуни - 8600 кг/м3;

для стали - 7850 кг/м3).

4. Для судов речного флота допускается изготовление подшипников с размером D1, отличающимся от указанного в табл. 1, но не менее D¢1, по чертежам, согласованным между изготовителем и потребителем.

(Измененная редакция, Изм. № 1, 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Подшипники должны изготовляться в соответствии с требованиями настоящего стандарта и рецептурой, утвержденной в установленном порядке.

2.2. Подшипники должны изготовляться из маслостойкой резины на основе каучука СКН-26СМ по ТУ 38 103247 или СКН-26АСМ по ТУ 38 103495.

(Измененная редакция, Изм. № 4).

2.3. Физико-механические показатели резины должны соответствовать указанным в табл. 2.

Таблица 2

|

Норма |

Метод испытания |

|

|

1. Условная прочность при растяжении, МПа (кгс/см2), не менее |

16,5 (169) |

По ГОСТ 270 на образцах типа I толщиной 2 мм |

|

2. Относительное удлинение при разрыве, %, не менее |

300 |

То же |

|

3. Твердость в международных единицах или единицах Шора А |

60 - 75 |

По ГОСТ 20403 или ГОСТ 263 |

|

4. Сопротивление истиранию, Дж/мм3, не менее |

11,5 |

По ГОСТ 426 |

|

5. Сопротивление раздиру, Н/мм (кгс/см), не менее |

45 (45) |

По ГОСТ 262 на образцах типа А или Б при температуре 23 °С |

|

6. Прочность связи резины с металлом при отрыве, МПа (кгс/см2), не менее |

2,9 (30) |

По ГОСТ 209, метод В |

|

7. (Исключен, Изм. № 4). |

|

|

|

8. Изменение массы образца после воздействия смеси 70 % объема изооктана по ГОСТ 12433 и 30 % объема толуола по ГОСТ 5789 в течение 24 ч при температуре 23 °С, %, не более |

30 |

По ГОСТ 9.030 |

(Измененная редакция, Изм. № 3, 4).

2.4. На поверхности резиновой части не допускаются:

возвышения и углубления более 0,5 мм;

трещины, надрывы, пузыри, поры, раковины, посторонние включения;

облой, заусенцы по месту разъема пресс-формы высотой более 1 мм, зарезы, выхваты, вырывы глубиной и шириной более 3 мм;

в канавках следы от литников высотой и глубиной более 3 мм.

(Измененная редакция, Изм. № 4).

2.5. С торцов подшипника резиновая часть должна быть обрезана до уровня металлической втулки. Допускается подрезка резиновой части совместно с металлической втулкой в пределах допуска на длину L и l.

2.6. Не допускается отслаивание резиновой части от металла на глубину более 3 мм от торца. Общая длина ее не должна быть более 1/3 длины окружности.

2.7. На поверхности металлической втулки подшипника не допускаются:

ржавчина и окалина;

забоины длиной более 3 мм и глубиной более 0,5 мм. Количество забоин не должно превышать трех на подшипниках для валов диаметром от 30 до 100 мм и пяти - на подшипниках для валов диаметром свыше 100 мм.

2.8. Установленный срок службы подшипников - 10 лет.

Установленный срок сохраняемости подшипников - 5 лет.

Допускается увеличение установленного срока сохраняемости за счет соответствующего снижения установленного срока службы.

(Измененная редакция, Изм. № 1).

2.9. 80 %-ный ресурс подшипников в условиях морских и других бассейнов - 25000 ч, речных бассейнов - 6000 ч, водоемов Средней Азии - 2000 ч.

Установленный ресурс подшипников - 2000 ч.

Критерием отказа является превышение износа резины подшипника, указанного в табл. 4.

(Измененная редакция, Изм. № 1, 3).

2.10. Подшипники должны изготавливаться в пресс-формах, шероховатость формующих поверхностей которых должна быть не более Ra 0,32 мкм.

(Измененная редакция, Изм. № 3).

3. ПРАВИЛА ПРИЕМКИ

3.1. Для контроля изготовителем соответствия качества подшипников требованиям настоящего стандарта их подвергают приемо-сдаточным и периодическим испытаниям по характеристикам, указанным в табл. 3.

Таблица 3

|

Вид испытаний |

||

|

приемо-сдаточные |

периодические |

|

|

+ |

- |

|

|

2. Длина подшипника L; l |

+ |

- |

|

3. Размеры подшипников D; D2 : r и r1 |

- |

+ |

|

4. Показатели качества резины (по табл. 2) |

- |

+ |

Примечание. Знак «+» означает проведение испытаний, знак «-» - отсутствие испытаний.

3.2. При приемо-сдаточных испытаниях каждый подшипник подвергают контролю по пп. 1 и 2 табл. 3.

3.3. Подшипники принимают партиями. За партию принимают количество подшипников одного типоразмера, но не более 100 шт.

3.4. Периодические испытания по п. 3 табл. 3 проводят при приемке новых и отремонтированных пресс-форм, а также в процессе производства не реже одного раза в квартал на трех образцах от каждой пресс-формы.

При получении неудовлетворительных результатов испытаний подшипников хотя бы по одной из характеристик проводят проверку на удвоенной выборке, взятой от той же партии подшипников. Результаты повторных испытаний являются окончательными.

3.5. Периодические испытания по п. 4 табл. 3 проводят не реже одного раза в неделю по показателям, указанным в пп. 1 - 4 табл. 2, не реже одного раза в две недели по показателям, указанным в пп. 5 - 9 табл. 2, на одной текущей закладке резиновой смеси.

При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей проводят повторные испытания на удвоенном количестве образцов, взятых из той же закладки. Результаты повторных испытаний являются окончательными. При получении неудовлетворительных результатов испытаний изготовление изделий из этой закладки не допускается. Испытания по невыдержанному показателю проводятся далее на каждой закладке до получения положительных результатов от пяти закладок подряд.

(Измененная редакция, Изм. № 1).

3.6. Потребитель проводит приемку каждого подшипника в соответствии с пп. 1 - 3 табл. 3.

3.7. Правила приемки подшипников представителем заказчика устанавливаются по согласованию между изготовителем и заказчиком.

3.8. Подшипники, предназначенные для комплектации судов с классом Регистра СССР, должны приниматься соответствующим органом государственного технического надзора.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Проверку размеров подшипников производят универсальным и специальным измерительным инструментом.

4.2. Внешний вид подшипников проверяется визуально.

4.3. Показатели качества резины должны контролировать в соответствии с методами испытаний по стандартам, указанным в табл. 2.

4.4. Для контроля по пп. 2.4, 2.5, 2.7 применяют штангенциркуль ШЦ-I по ГОСТ 166, цена деления 0,1, мм и контрольные образцы внешнего вида, согласованные в установленном порядке.

(Измененная редакция, Изм. № 3).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. В канавке подшипника на расстоянии 5 - 7 мм от края должна быть рельефная маркировка, содержащая:

товарный знак или условное обозначение предприятия-изготовителя;

обозначение подшипника без слова «подшипник», без обозначения материала втулки и стандарта на материал втулки, без указания климатического исполнения и категории размещения подшипника.

Пример рельефной маркировки подшипника

II-30Д ОМ 5 ГОСТ 7199-77,

Сталь 20 ГОСТ 1050-74

изготовленного Ленинградским производственным объединением «Красный треугольник»;

До износа имеющихся в обращении пресс-форм допускается изготавливать подшипники с рельефной маркировкой, приведенной в приложении 2.

Климатическое исполнение и категории размещения должны быть указаны в документе, удостоверяющим качество подшипников.

Для подшипников, предназначенных для районов с тропическим климатом, допускается наносить краской букву Т, а также обозначение марки материала втулки.

Остальные требования к маркировке подшипников для районов с тропическим климатом - по ГОСТ 15152.

На торце подшипника водостойкой краской должна быть указана дата изготовления (месяц и две последние цифры года).

Допускается указывать на торце номер пресс-формы.

(Измененная редакция, Изм. № 1, 3).

5.2. Готовые подшипники одного типоразмера (предварительно завернутые в оберточную бумагу по ГОСТ 8273) должны быть уложены в дощатые неразборные ящики по ГОСТ 15841, ГОСТ 16536, ГОСТ 16511, выложенные водонепроницаемой по ГОСТ 8828 или парафинированной бумагой по ГОСТ 9569.

Масса ящика брутто должна быть не более 80 кг. Допускается упаковывание подшипников различных типоразмеров в общей таре, при этом каждый подшипник должен быть завернут в водонепроницаемую бумагу.

5.3. На каждом ящике должен быть ярлык по ГОСТ 14192 с указанием:

товарного знака предприятия-изготовителя или его условного обозначения;

условного обозначения подшипников;

количества подшипников в ящике;

даты изготовления (год, месяц);

массы брутто, кг.

5.4. Каждая партия подшипников должна сопровождаться документом, удостоверяющим их качество, с указанием:

товарного знака предприятия-изготовителя или его условного обозначения;

условного обозначения подшипников;

количества подшипников в партии;

даты изготовления (год, месяц);

номера партии;

шифра резиновой смеси;

штампа технического контроля.

(Измененная редакция, Изм. № 1).

5.5. Подшипники могут транспортироваться в таре любым видом транспорта.

5.6. Подшипники должны храниться в условиях Л, С, Ж2, ОЖ2, ОЖ4 по ГОСТ 15150. После хранения при температуре ниже минус 4 °С подшипники перед монтажом должны быть выдержаны при температуре от 15 до 25 °С не менее 24 ч.

5.7. Подшипники не должны подвергаться воздействию солнечного излучения и веществ, разрушающих резину: кислот, щелочей, масел нефтяного происхождения и других агрессивных веществ.

5.8. Подшипники, установленные в узел, допускается хранить при статических нагрузках при температуре ниже минус 4 °С. Перед началом работы вала подшипник должен быть выдержан при температуре эксплуатации не менее 24 ч.

5.9. При температуре ниже минус 4 °С в период хранения или в момент докования (вал демонтирован из подшипника) подшипники должны подвергаться консервации техническим глицерином по ГОСТ 6259.

6. УКАЗАНИЕ ПО ЭКСПЛУАТАЦИИ

6.1. Подшипник предназначается для эксплуатации при условных удельных давлениях до 0,34 МПа (3,5 кгс/см2) и окружной скорости вала от 0,5 до 10,0 м/с.

Условное удельное давление на подшипник q в кгс/см2 рассчитывают по формуле

![]()

где Р - нагрузка на подшипник, кгс;

D - диаметр подшипника, см;

L - длина подшипника, см.

6.2. Подшипники, изготовленные с применением стальных втулок, предназначены для эксплуатации в пресной воде.

6.3. Для охлаждения и смазки подшипников с диаметром валов до 140 мм следует принимать расход воды не менее 1,5 м3/ч, а для диаметров свыше 140 мм - не менее 2,0 м3/ч.

6.4. Бесфланцевые подшипники рекомендуется монтировать по посадке Н7/r6, фланцевые - H8/js7.

6.5. При установке подшипника потребитель должен обеспечить исключение проворачивания и осевого смещения каждого подшипника.

6.6. Допускается устанавливать при монтаже два или более подшипников друг за другом без зазора. При этом продольные канавки в резине должны совпадать.

6.7. Параметр шероховатости вала (облицовки) при монтаже должен быть Ra £ 1,25 мкм по ГОСТ 2789.

6.8. Износ резины подшипников при 80 %-ном и установленном ресурсах не должен превышать значений, указанных в табл. 4.

Таблица 4

|

Величина износа резины, % от диаметра вала |

|

|

От 30 до 100 включ. |

4 |

|

» 100 » 150 » |

3 |

|

» 150 » 240 » |

2,5 |

Примечание. Значение износа является расчетным и определяется с учетом типа судна и условий эксплуатации (см. п. 2.9).

(Измененная редакция, Изм. № 3).

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель должен гарантировать соответствие подшипников требованиям настоящего стандарта при соблюдении условий эксплуатации (хранения, применения по назначению и транспортирования).

7.2. Гарантийный срок хранения - три года с момента изготовления подшипников. Гарантийный срок эксплуатации подшипников - 5 лет со дня ввода в эксплуатацию при гарантийной наработке в условиях морских и других бассейнов - 2000 ч.

Днем ввода подшипников в эксплуатацию считается день установки их в сборочные единицы.

(Измененная редакция, Изм. № 3).

7.3. (Исключен, Изм. № 3).

ПРИЛОЖЕНИЕ 1

Обязательное

ВТУЛКИ

1. Втулки подшипников должны изготовляться из латуни марок ЛС 59-1 и Л63 по ГОСТ 15527, ЛЦ16Кч, ЛЦ40Мц1,5, ЛЦ40Мц3Ж по ГОСТ 17711, сталей марок 10 и 20 по ГОСТ 1050 и Ст3 по ГОСТ 380.

2. Втулки подшипников должны поставляться двух типов:

I - бесфланцевые;

II - фланцевые.

3. Втулки в зависимости от длины должны поставляться трех исполнений:

Д - удлиненными;

Н - нормальными;

К - укороченными.

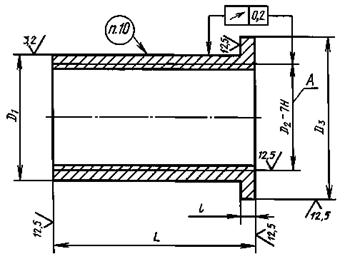

4. Конструкция и основные размеры втулок должны соответствовать указанным на чертеже и в таблице настоящего приложения.

5. Не допускается изготовление втулок способом литья без последующей механической обработки.

Втулка типа I

Втулка типа II

Примечание. С 01.01.86 параметры шероховатости должны быть 12,5 мкм.

Размер А предприятию-изготовителю резино-технических изделий не контролировать.

мм

|

L (пред. откл. -0,3) подшипников исполнений |

D1 (пред. откл. по h8) |

D2 (пред. откл. по чертежу) |

D3 (пред. откл. по h12) |

l (пред. откл. по h12) |

|||

|

Д |

Н |

К |

|||||

|

30 |

110 |

90 |

- |

47 |

М40´1,5 |

80 |

8 |

|

35 |

125 |

105 |

54 |

М45´1,0 |

85 |

||

|

40 |

140 |

120 |

62 |

М52´1,0 |

95 |

||

|

45 |

155 |

135 |

66 |

М58´1,5 |

100 |

||

|

50 |

170 |

150 |

72 |

М64´1,0 |

105 |

||

|

55 |

190 |

150 |

80 |

М70´1,5 |

110 |

||

|

60 |

210 |

165 |

86 |

М76´1,0 |

120 |

||

|

65 |

230 |

180 |

92 |

М82´2,0 |

125 |

||

|

70 |

250 |

190 |

96 |

М85´1,5 |

130 |

||

|

75 |

270 |

210 |

108 |

М90´1,5 |

135 |

||

|

80 |

290 |

220 |

113 |

М95´1,5 |

155 |

10 |

|

|

85 |

300 |

240 |

114 |

М100´1,5 |

160 |

||

|

90 |

320 |

250 |

128 |

М110´1,5 |

170 |

||

|

95 |

340 |

260 |

128 |

М115´1,5 |

175 |

||

|

100 |

350 |

280 |

138 |

М120´1,5 |

185 |

13 |

|

|

105 |

370 |

290 |

138 |

М125´1,5 |

190 |

||

|

110 |

385 |

300 |

154 |

М130´1,5 |

200 |

||

|

115 |

400 |

320 |

154 |

М135´1,5 |

205 |

||

|

120 |

420 |

330 |

167 |

М145´1,5 |

215 |

||

|

125 |

440 |

340 |

167 |

М150´1,5 |

220 |

||

|

130 |

450 |

360 |

182 |

М155´2,0 |

225 |

||

|

135 |

460 |

370 |

182 |

М160´2,0 |

230 |

||

|

140 |

480 |

380 |

240 |

184 |

М165´2,0 |

265 |

18 |

|

150 |

520 |

410 |

260 |

194 |

М175´2,0 |

275 |

|

|

160 |

550 |

440 |

275 |

204 |

М180´2,0 |

285 |

|

|

170 |

580 |

460 |

290 |

214 |

М190´2,0 |

295 |

|

|

180 |

620 |

500 |

310 |

224 |

М200´2,0 |

305 |

|

|

190 |

650 |

520 |

325 |

234 |

М210´З,0 |

315 |

|

|

200 |

680 |

550 |

340 |

254 |

М225´3,0 |

325 |

|

|

210 |

720 |

580 |

360 |

264 |

М235´3,0 |

335 |

|

|

220 |

750 |

600 |

375 |

274 |

М245´3,0 |

345 |

|

|

230 |

800 |

620 |

400 |

284 |

М255´3,0 |

355 |

|

|

240 |

840 |

650 |

420 |

294 |

М265´3,0 |

365 |

|

Примечания:

1. Для достройки и ремонта судов и плавсредств допускается изготовление втулок с размерами, отличающимися от указанных в таблице, по чертежам, согласованным между изготовителем и потребителем.

2. Условное обозначение втулки аналогично обозначению подшипника без указания группы резины, климатического исполнения и категории размещения.

6. Поверхность втулок должна быть без оттенков побежалости, окалины, ржавчины, пор, трещин. На наружной поверхности втулок не допускаются забоины длиной более 3 мм и глубиной более 0,5 мм. Количество забоин не должно превышать 3 шт. на втулках для подшипников диаметром до 100 мм и 5 шт. на втулках для подшипников диаметром более 100 мм.

7. Торцы втулок не должны иметь заусениц.

8. Для предохранения от коррозии втулки из сталей должны быть обработаны 20 - 30 %-ным водным раствором нитрита натрия по ГОСТ 19906 (выдержка в растворе в течение 3 - 5 мин при температуре 40 - 50 °С) с последующей упаковкой в оберточную бумагу по ГОСТ 8273, смоченную тем же раствором.

По согласованию сторон допускается применение других способов консервации по ГОСТ 9.014.

9. Одновременно с втулкой по требованию предприятия-изготовителя подшипников должны представляться образцы из материала втулки для проведения испытаний по п. 7 табл. 2 настоящего стандарта. Размеры образца - по ГОСТ 209. На торце меньшего диаметра образца наносится марка материала способом, обеспечивающим сохранность маркировки при транспортировании и хранении.

10. Каждую втулку в месте, указанном на чертеже, маркируют краской с указанием обозначения втулки.

11. Втулки упаковывают в любую тару, обеспечивающую защиту от загрязнения, повреждения, коррозии, а также сохранность при транспортировании.

12. Для предохранения втулки от коррозии тара должна быть внутри выложена любой водонепроницаемой бумагой. Применение промасленного толя и рубероида не допускается.

13. Масса одного упаковочного места не должна превышать 50 кг. Если масса втулки превышает 50 кг, в одно упаковочное место помещается только одна втулка.

14. Маркировку тары производят по ГОСТ 14192 с дополнительным указанием: наименования и условного обозначения втулки, количества, номера отгрузочной квитанции.

15. Каждую партию втулок сопровождают паспортом с указанием:

предприятия-изготовителя;

наименования и условного обозначения втулки;

документации на втулки;

марки металла и нормативно-технического документа;

наличия образцов по ГОСТ 209;

даты изготовления;

штампа технического контроля предприятия-изготовителя.

16. Для судов речного флота допускается изготовление втулок подшипников с размером D1, превышающим указанные в таблице, по чертежам, согласованным изготовителем и потребителем.

(Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 2

Обязательное

ДОПУСКАЕМЫЕ ВАРИАНТЫ РЕЛЬЕФНОЙ МАРКИРОВКИ

1. До износа имеющихся в обращении пресс-форм допускается изготовлять подшипники с рельефной маркировкой по ГОСТ 7199 и знаком в виде точки после текста маркировки.

Пример

рельефной маркировки подшипника ![]() ,

,

изготовленного Ленинградским производственным

объединением «Красный треугольник» в пресс-форме с маркировкой по ГОСТ 7199, ![]() I-240K

ГОСТ 7199-77.

I-240K

ГОСТ 7199-77.

2. До износа имеющихся в обращении пресс-форм допускается изготовлять подшипники с рельефной маркировкой по ГОСТ 7199, содержащей обозначение 1 или 2 группы резины.

Пример рельефной маркировки подшипника ![]() ,

,

изготовленного Ленинградским производственным

объединением «Красный треугольник», ![]() II-1-30Д

ГОСТ 7199-77.

II-1-30Д

ГОСТ 7199-77.

ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. № 3).

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

РАЗРАБОТЧИКИ

В.Ю. Фрадков; В.В. Михайлов (руководитель темы); Г.Р. Хачатрян, канд. техн. наук; Л.А. Яковлев, канд. техн. наук; В.Е. Билецкий; Н.А. Сухих; Г.Т. Измакина; В.А. Пенкин; Б.Х. Аврущенко; З.А. Ковачева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 18.02.77 № 425

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

|

ТУ 38 103247-86 |

|||

|

ТУ 38 103495-85 |

|||

|

|

|

4. Ограничение срока действия снято по протоколу № 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

5. ИЗДАНИЕ (апрель 2002 г.) с Изменениями № 1, 2, 3, 4, утвержденными в апреле 1985 г., июне 1987 г., мае 1989 г., июне 1990 г. (ИУС 7-85, 9-87, 8-89, 9-90)

СОДЕРЖАНИЕ

|

1. Типы, основные параметры и размеры.. 1 5. Маркировка, упаковка, транспортирование и хранение. 6 |