ГОСТ 594-82

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ ОТДЕЛОЧНО-РАСТОЧНЫЕ

ВЕРТИКАЛЬНЫЕ

НОРМЫ ТОЧНОСТИ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СТАНКИ ОТДЕЛОЧНО-РАСТОЧНЫЕ ВЕРТИКАЛЬНЫЕ Нормы точности Vertical finish machines. Standards of accuracy |

ГОСТ Взамен ГОСТ 594-77 |

Постановлением Государственного комитета СССР по стандартам от 9 августа 1982 г. № 3129 дата введения установлена

01.07.83

Ограничение срока действия снято по протоколу № 2-92 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93)

Настоящий стандарт распространяется на одношпиндельные вертикальные отделочно-расточные станки общего назначения классов точности П и В с фланцевым креплением шпиндельного узла.

1. ТОЧНОСТЬ СТАНКА

1.1. Общие требования к испытаниям на точность - по ГОСТ 8-82.

1.2. Нормы точности станков классов точности П и В не должны превышать значений, указанных в пп. 1.3 - 1.12.

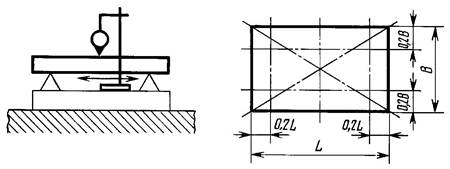

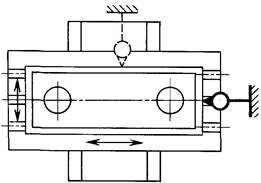

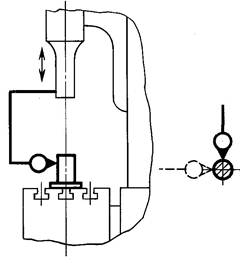

1.3. Плоскостность рабочей поверхности стола (плиты)

Черт. 1

Таблица 1

|

Длина измерения, мм |

Допуск, мкм, для станков класса точности |

|

|

П |

В |

|

|

До 500 |

16 |

12 |

|

Св. 500 до 800 |

20 |

16 |

|

» 800 » 1250 |

25 |

20 |

|

» 1250 » 2000 |

30 |

25 |

|

Выпуклость не допускается |

||

Измерения - по ГОСТ 22267-76 (разд. 4, метод 3) не менее чем в двух продольных, трех поперечных и двух диагональных сечениях стола (плиты). Крайние сечения должны быть расположены от края стола на расстоянии 0,2 ширины В или длины L стола (плиты) - см. черт. 1.

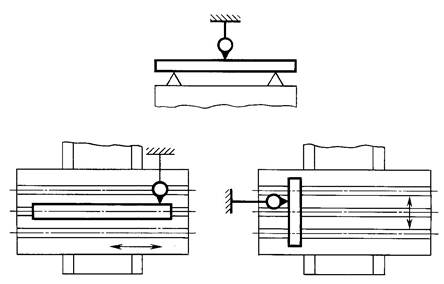

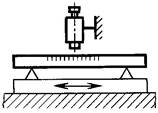

1.4. Прямолинейность траектории продольного и поперечного перемещений стола в вертикальной и горизонтальной плоскостях (в поперечном направлении для станков с отсчетным устройством на столе)

Черт. 2

Таблица 2

|

Длина перемещения, мм |

Допуск, мкм, для станков класса точности |

|

|

П |

В |

|

|

До 320 |

10 |

8 |

|

Св. 320 до 500 |

12 |

10 |

|

» 500 » 800 |

16 |

12 |

|

» 800 » 1250 |

20 |

16 |

Измерения - по ГОСТ 22267-76, разд. 3, метод 1б.

При измерениях стол перемещают на всю длину хода (черт. 2).

1.5. Постоянство положения стола в плоскости, перпендикулярной направлению его перемещения

Допуск, мм/м, для станков класса точности:

П.......................................................... 0,03

В.......................................................... 0,02

Измерения - по ГОСТ 22267-76, разд. 13, метод 1.

На рабочей поверхности стола 2, в его средней части, перпендикулярно направлению его перемещения устанавливают уровень 7.

Стол перемещают на всю длину хода (черт. 3).

Расстояние между точками измерения не должно превышать 0,2 длины хода стола. Измерения проводят в трех положениях стола в поперечном направлении.

Черт. 3

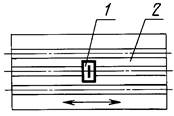

1.6. Параллельность боковых сторон направляющего паза стола траектории перемещения стола

Черт. 4

Таблица 3

|

Длина перемещения, мм |

Допуск, мкм, для станков класса точности |

|

|

П |

В |

|

|

До 500 |

16 |

12 |

|

Св. 500 до 800 |

20 |

16 |

|

» 800 » 1250 |

25 |

20 |

На неподвижной части станка укрепляют показывающий измерительный прибор 1 так, чтобы его измерительный наконечник касался проверяемой поверхности (черт. 4).

Стол 2 перемещают на всю длину хода, но не более длины паза.

Параллельность измеряют по обеим боковым сторонам направляющего паза стола.

Допускается проводить измерение по контрольной кромке стола.

Отклонение от параллельности траектории перемещения равно наибольшей алгебраической разности показаний показывающего измерительного прибора на всей длине хода.

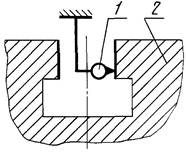

Черт. 5

Допуск, мкм, для станков класса точности:

П.......................................................... 16

В.......................................................... 10

Измерения - по ГОСТ 22267-76, разд. 8, метод 1.

При измерении стол в продольном направлении устанавливают в среднее положение (черт. 5).

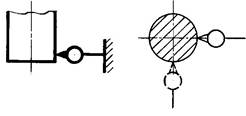

1.8. Радиальное биение контрольного пояска шпинделя

Черт. 6

Таблица 4

|

Диаметр фланца шпинделя, мм |

Допуск, мкм, для станков класса точности |

|

|

П |

В |

|

|

До 200 |

6 |

4 |

|

Св. 200 до 250 |

8 |

5 |

|

» 250 » 320 |

10 |

6 |

Измерения - по ГОСТ 22267-76, разд. 15, метод 1 (черт. 6).

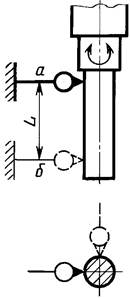

1.9. Радиальное биение внутреннего конуса шпинделя:

а) у торца шпинделя;

б) на расстоянии L.

Черт. 7

Таблица 5

|

Диаметр фланца шпинделя, мм |

Номер пункта |

L, мм |

Допуск, мкм, для станков класса точности |

|

|

П |

В |

|||

|

До 200 |

1.7а |

- |

6 |

4 |

|

1.7б |

200 |

8 |

5 |

|

|

Св. 200 до 250 |

1.7а |

- |

8 |

5 |

|

1.7б |

300 |

10 |

6 |

|

|

Св. 250 до 320 |

1.7а |

- |

10 |

6 |

|

1.7б |

300 |

12 |

8 |

|

Измерения - по ГОСТ 22267-76, разд. 15, метод 2 (черт. 7).

1.10. Перпендикулярность оси вращения шпинделя рабочей поверхности стола (плиты) в продольном и поперечном направлениях

Черт. 8

Таблица 6

|

Ширина стола, мм |

L, мм |

Допуск, мкм, для станков класса точности |

|

|

П |

В |

||

|

До 500 |

200 |

16 |

10 |

|

Св. 500 до 800 |

300 |

20 |

12 |

Измерения - по ГОСТ 22267-76, разд. 10, метод 1.

Перед измерением подвижный стол закрепляют в среднем положении.

Измерения проводят в двух крайних положениях шпиндельной бабки по высоте (черт. 8).

Допускается проводить измерение по поверочной линейке.

1.11. Перпендикулярность траектории перемещения шпиндельной бабки рабочей поверхности стола (плиты) в продольном и поперечном направлениях

Черт. 9

Таблица 7

|

Длина перемещения, мм |

Допуск, мкм, для станков класса точности |

|

|

П |

В |

|

|

До 320 |

16 |

12 |

|

Св. 320 до 500 |

20 |

16 |

|

» 500 » 800 |

25 |

20 |

|

» 800 » 1250 |

30 |

25 |

|

Допускается наклон шпиндельной бабки только к колонне |

||

Измерения - по ГОСТ 22267-76, разд. 9, метод 1б (черт. 9).

1.12. Точность установки стола по штриховым мерам (для станка с отсчетным устройством на столе)

Черт. 10

Таблица 8

|

Длина перемещения, мм |

Допуск, мкм, для станков класса точности |

|

|

П |

В |

|

|

До 320 |

20 |

12 |

|

Св. 320 до 500 |

25 |

16 |

|

» 500 » 800 |

30 |

20 |

|

» 800 » 1250 |

40 |

25 |

Измерения - по ГОСТ 22267-76, разд. 19, метод 1. Стол перемещают на длину хода и закрепляют (черт. 10).

Измерения проводят с интервалами, равными 0,1 наибольшего перемещения, но не более 100 мм.

2. ТОЧНОСТЬ ОБРАЗЦА-ИЗДЕЛИЯ

Нормы точности образца-изделия для станков классов точности П и В не должны превышать значений, указанных в табл. 9, 10 и 12.

Для измерения используют чугунный образец. Отверстия образца должны быть предварительно обработаны. Основание и грани, используемые в качестве измерительных баз, обработаны окончательно.

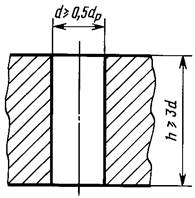

2.1. Точность цилиндрической внутренней поверхности образца-изделия (черт. 11):

а) цилиндричность;

б) круглость

dp - наибольший диаметр растачиваемого отверстия на станке.

Черт. 11

Таблица 9

|

Наибольший диаметр d растачиваемого отверстия образца, мм |

Номер пункта |

Допуск, мкм, для станков класса точности |

|

|

П |

В |

||

|

До 65 |

2.1а |

8 |

5 |

|

2.1б |

3 |

2 |

|

|

Св. 65 до 125 |

2.1а |

10 |

6 |

|

2.1б |

4 |

2,5 |

|

|

Св. 125 до 250 |

2.1а |

12 |

8 |

|

2.1б |

5 |

3 |

|

Круглость измеряют с помощью кругломера и универсальных средств для измерения диаметров отверстий.

Цилиндричность - с помощью специальных средств для проверки цилиндричности.

Отклонение от круглости равно наибольшему расстоянию от точек реального профиля до прилегающей окружности.

Отклонение от цилиндричности равно наибольшему расстоянию от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка.

Допускается вместо цилиндричности проводить измерения постоянства диаметра в любых сечениях.

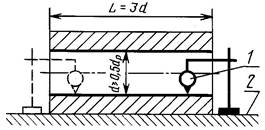

2.2. Перпендикулярность осей обработанных отверстий образца-изделия измерительной базе основания

Образец - прямоугольный параллелепипед

dp - наибольший диаметр растачиваемого отверстия на станке

Черт. 12

Таблица 10

|

Длина L растачиваемого отверстия образца, мм |

Допуск, мкм, для станков класса точности |

|

|

П |

В |

|

|

До 200 |

12 |

8 |

|

Св. 200 до 320 |

16 |

10 |

|

» 320 » 500 |

20 |

12 |

|

Для станков с подвижным столом допуск увеличивают в 1,25 раза |

||

Образец закрепляют на столе станка и производят чистовую расточку отверстия.

Образец устанавливают боковой гранью на контрольную плиту 2 и с помощью показывающего измерительного прибора 1 измеряют расстояние от плиты до нижней образующей отверстия у обоих торцев (черт. 12).

Затем образец поворачивают на другую грань, расположенную под углом 90° к первой, и повторяют указанные измерения.

Отклонение от перпендикулярности равно наибольшей алгебраической разности показаний измерительного прибора в каждой плоскости с учетом конусности обработанного отверстия.

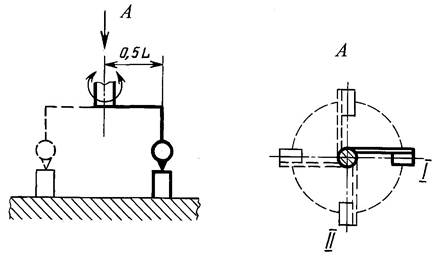

2.3. Точность межосевых расстояний отверстий образца-изделия после чистовой обработки (для станков с отсчетным устройством на столе)

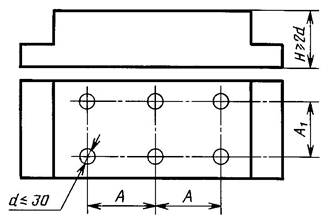

Черт. 13

Таблица 11

мм

|

Ширина стола |

А |

А1 |

|

До 400 |

150 |

100 |

|

» 500 |

250 |

150 |

|

» 630 |

350 |

200 |

Таблица 12

|

Допуск, мкм, для станков класса точности |

||

|

П |

В |

|

|

До 200 |

25 |

16 |

|

Св. 200 до 320 |

30 |

20 |

|

» 320 » 500 |

36 |

22 |

|

» 500 » 800 |

40 |

25 |

Измерения проводят с помощью координатно-измерительной машины или оправок, вставляемых в обработанные отверстия (черт. 13), и плоскопараллельных концевых мер длины (плиток).

Поле допуска диаметра растачиваемого отверстия образца-изделия не должно превышать Н7 для станков класса точности П и Н6 для станков класса точности В.

Погрешность межосевых расстояний равна разности заданного и фактического расстояний между осями любых двух отверстий.

2.4. Шероховатость обработанной цилиндрической внутренней поверхности образца - см. черт. 11.

Параметр шероховатости по ГОСТ 2789-73 для станков класса точности П - Ra £ 2,5 мкм, класса точности В - Ra £ 1,25 мкм.

Параметр шероховатости обработанной поверхности измеряют универсальными средствами для контроля шероховатости поверхности.

СОДЕРЖАНИЕ