ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРОФИЛИ ИЗ МЕДНЫХ СПЛАВОВ

ДЛЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ

МАШИН

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 4134-75

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПРОФИЛИ ИЗ МЕДНЫХ СПЛАВОВ Технические условия Copper alloys

sections for collectors of electrical machines. |

ГОСТ |

Дата введения 01.01.77

Настоящий стандарт распространяется на холоднодеформированные профили из сплавов на медной основе, применяемые для изготовления коллекторных пластин электрических машин.

(Измененная редакция, Изм. № 4).

1. СОРТАМЕНТ

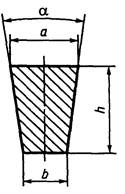

1.1. Форма поперечного сечения профиля должна соответствовать указанной на черт. 1.

1.2. (Исключен, Изм. № 2).

1.3. Размеры профилей и предельные отклонения по ним должны соответствовать указанным в табл. 1.

Таблица 1

мм

|

Толщина стороны профиля а |

Предельное отклонение по толщине профиля при точности изготовления |

Высота профиля h |

Предельное отклонение по высоте |

||

|

нормальной |

повышенной |

высокой |

|||

|

До 3 |

-0,06 |

-0,04 |

-0,02 |

До 18 |

-0,2 |

|

Св. 3 до 6 |

-0,08 |

-0,05 |

-0,025 |

Св. 18 до 30 |

-0,3 |

|

» 6 » 10 |

-0,10 |

-0,06 |

-0,03 |

» 30 » 50 |

-0,5 |

|

» 10 » 18 |

-0,12 |

-0,07 |

-0,035 |

» 50 » 80 |

-0,6 |

|

» 80 » 125 |

-1,0 |

||||

Примечание. При высоте h более 105 мм тонкая сторона профиля должна быть не менее 3 мм.

(Измененная редакция, Изм. № 2).

Черт. 1

1.4. Номинальный размер а должен быть кратным 0,01 мм. Высота профиля должна быть кратной 0,5 мм.

Примечание. Высота профиля должна соответствовать ряду Р20.

По требованию потребителя изготовляют профили других размеров по высоте профиля.

(Измененная редакция, Изм. № 1, 2).

1.5. Угол профиля должен соответствовать углу шаблона.

1.6. По требованию потребителя допускается скругление углов, образованных основаниями и боковыми сторонами профиля.

1.7. Профили изготовляются немерной длины от 1 до 4 м.

Примечание. По согласованию изготовителя с потребителем допускаются профили длиной, меньшей 1 м, но не короче 0,5 м, в количестве не более 10 % массы партии.

1.8. По требованию потребителя профили с высотой не более 40 мм изготовляют в бухтах. Длина профиля должна быть не менее 4 м.

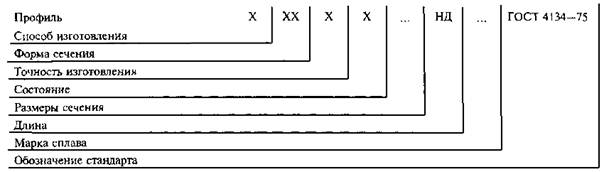

Условные обозначения проставляются по схеме:

при следующих сокращениях:

Способ изготовления: холоднодеформированные - Д

Форма сечения: трапецеидальное - ТР

Точность изготовления: нормальная - Н

повышенная - П

высокая - В

Состояние: твердое - Т

Длина: немерная - НД

Вместо отсутствующих данных ставят «´».

Профиль нормальной точности изготовления размером 1,10´7,0 мм с углом поперечного сечения 10°54" из бронзы марки БрКд1:

Профиль ДТРНТ 1,10´7,0 10°54 НД БрКд1 по ГОСТ 4134-75.

1.6 - 1.8. (Измененная редакция, Изм. № 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Профили изготовляют из бронзы марок БрКд1 и БрМг0,3 по ГОСТ 18175.

2.2. Поверхность профилей должна быть чистой, без трещин, закатов и посторонних включений. На поверхности допускаются отдельные дефекты - плены, царапины, раковины, забоины, вмятины, заусенцы, глубиной не более предельных отклонений по размерам профилей. Допускаются цвета побежалости на поверхности профилей.

На основаниях профиля высотой до 20 мм допускаются продольные выступы до 0,2 мм и риски глубиной не более 0,2 мм. На основаниях профилей высотой свыше 20 мм допускаются продольные выступы высотой до 1 % от высоты профиля и риски глубиной до 1 % от высоты профиля, но не более 0,4 мм.

Допускаемая ширина выступа или риски не должна превышать их высоты.

2.3. Серповидность профилей высотой менее 50 мм не должна превышать 4 мм на 1 м длины, профилей высотой более 50 мм - 3 мм на 1 м длины.

Серповидность профилей, изготовляемых в бухтах, не нормируется.

Таблица 3*

|

Твердость по Бринеллю, Нв, не менее |

|

|

БрКд1 |

95 |

|

БрМг0,3 |

90 |

* Таблица 2 (Исключена, Изм. № 2).

2.1 - 2.3. (Измененная редакция, Изм. № 2).

2.4. Профили поставляются в твердом состоянии.

2.5. Твердость профилей по Бринеллю должна соответствовать требованиям табл. 3.

2.6. Профили должны быть обрезаны под прямым углом. Допускается поставка профилей с обрубленными концами.

3. ПРАВИЛА ПРИЕМКИ

3.1. Профили принимают партиями. Партия должна состоять из профилей одной точности изготовления, одного размера, одной марки сплава и оформлена одним документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение профилей;

результаты испытаний (по требованию потребителя);

номер партии;

массу партии.

Масса партии не ограничивается.

3.2. Проверке наружной поверхности должен быть подвергнут каждый профиль партии. Контролю размеров и серповидности подвергают 10 % бухт или пачек партии.

3.3. Для проверки твердости отбирают две бухты или две пачки от каждой тонны, но не менее трех бухт или пачек от партии.

3.3а. Для проверки химического состава отбирают две бухты или две пачки от партии. Допускается изготовителю проверку химического состава проводить на пробе, взятой от расплавленного металла.

3.4. При получении неудовлетворительных результатов испытания хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии.

Результаты повторного испытания распространяются на всю партию. Допускается изготовителю проводить поштучное испытание профилей.

Разд. 3. (Измененная редакция, Изм. № 2).

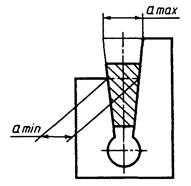

Черт. 2

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Наружный осмотр профилей проводят без применения увеличительных приборов.

(Измененная редакция, Изм. № 2).

4.1а. Для проверки формы и размеров сечения проводят три измерения в начале, середине и на конце профиля.

(Введен дополнительно, Изм. № 2).

4.2. Проверка формы и размеров сечения профиля проводится следующим образом: шаблон легким нажатием надвигается на профиль, при этом широкое основание профиля должно находиться между нижней и верхней контрольными поверхностями шаблона.

4.3. Проверка формы профиля (размера основания а, угла α) производится предельным шаблоном, форма которого показана на черт. 2.

4.4. Шаблон изготавливается заказчиком. Шаблон должен быть изготовлен из сплошного стального листа без сварки и клепки.

Ширина рабочей поверхности должна быть не менее 4 и не более 5 мм. Толщина шаблона должна соответствовать требованиям табл. 4.

Шаблоны по размеру α изготавливаются с точностью минус 5 мкм; параметр шероховатости рабочих поверхностей должен быть Ra ≤ 0,160 мкм. Твердость шаблонов должна быть HRC 56...63. На шаблоне должны быть указаны номинальные размеры a, h и угол α, номер чертежа профиля, номер шаблона, точность изготовления и наименование предприятия-изготовителя.

Таблица 4

мм

|

Толщина шаблона |

|

|

До 40 |

5 |

|

Свыше 40 до 60 |

6 |

|

» 60 » 80 |

8 |

|

» 80 |

8 |

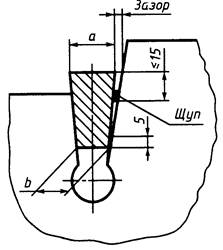

Черт. 3

Предельные отклонения размеров боковых поверхностей профиля измеряются щупом. Толщина щупа для проверки профилей высотой Л менее 30 мм должна быть 0,03 мм, высотой более 30 мм - 0,05 мм.

Боковые стороны профиля при проверке должны плотно прилегать к сторонам шаблона. Плотным прилеганием считается такое взаимное положение шаблона и профиля, при котором в зазор между ними не входит щуп. Для профиля высотой А более 30 мм замер зазора должен производиться на расстоянии не менее 15 мм от основания а (черт. 3).

Профиль, введенный в шаблон, должен плотно, без зазора прилегать к шаблону в тонкой части полосы на расстоянии не менее 5 мм и не менее чем в одной точке.

Примечание. Для профилей с тонкой частью менее 3 мм допускается изготовление сборных предельных шаблонов.

(Измененная редакция, Изм. № 1, 2, 3).

4.5. Проверка размера h производится с помощью предельных скоб или измерительного инструмента, обеспечивающего требуемую точность.

4.6. Серповидность профиля проверяют линейкой длиной 1 м по ГОСТ 8026 и шаблона или щупов.

Определение твердости по Бринеллю производится по ГОСТ 9012. Твердость полос проверяют на боковых сторонах на расстоянии примерно 1/3 h от основания а. Нагрузка должна быть приложена перпендикулярно к боковой стороне профиля. Твердость образца проверяют не менее чем в трех местах. Испытание на твердость производится шариком диаметром 5 мм при нагрузке 250 кгс и выдержке 30 с.

При средней толщине профилей менее 3 мм, определяемой по формуле, испытание на твердость проводят шариком 2,5 мм при нагрузке 62,5 кгс и выдержке 30 с.

(Измененная редакция, Изм. № 2).

4.7а. Химический состав сплавов определяют по ГОСТ 15027.1 - ГОСТ 15027.14, ГОСТ 20068.1 - ГОСТ 20068.3 или другими методами, не уступающими по точности указанным в стандарте.

При возникновении разногласия в оценке результатов анализа химический состав определяют по ГОСТ 15027.1 - ГОСТ 15027.14, ГОСТ 20068.1 - ГОСТ 20068.3.

Отбор проб для анализа химического состава - по ГОСТ 24321.

(Введен дополнительно, Изм. № 2).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Профили связывают в пачки или бухты массой не более 80 кг каждая. Пачка или бухта должна быть перевязана в два оборота проволокой диаметром не менее 1,2 мм по ГОСТ 3282 или другим материалом по нормативно-технической документации не менее чем в трех местах равномерно по длине пачки или бухты, исключая взаимное перемещение профилей в пачке.

Концы проволоки соединяют скруткой не менее пяти витков.

Пачки или бухты упаковывают в 1 - 2 слоя в синтетические или нетканые материалы, обеспечивающие сохранность качества профилей, и перевязывают поверх упаковочного материала проволокой любого диаметра по ГОСТ 3282 не менее чем в двух местах.

Грузовые места должны быть сформированы в транспортные пакеты массой до 1250 кг. Габаритные размеры пакетов - по ГОСТ 24597.

Средства скрепления - по ГОСТ 21650.

Пакетирование пачек, бухт проводится на поддонах по ГОСТ 9557 или без поддонов с использованием брусков высотой не менее 50 мм с обвязкой проволокой диаметром не менее 2 мм в два оборота по ГОСТ 3282 или лентой размерами не менее 0,3 × 30 мм по ГОСТ 3560 или с использованием пакетирующих строп из проволоки по ГОСТ 3282 диаметром не менее 5 мм со скруткой не менее трех витков. Концы проволок соединяются скруткой не менее пяти витков, лентой - в замок.

Упаковывание грузов, отправляемых в районы Крайнего Севера и труднодоступные районы, должны соответствовать требованиям ГОСТ 15846 по группе «прутки».

(Измененная редакция, Изм. № 2, 4).

5.2. Транспортная маркировка грузовых мест - по ГОСТ 14192 с нанесением манипуляционного знака «Место строповки» и дополнительной надписи номера партии в месте, свободном от транспортной маркировки.

5.3. К каждой пачке или бухте прикрепляют металлический или фанерный ярлык по ГОСТ 14192 с указанием:

товарного знака или наименования предприятия-изготовителя и товарного знака;

условного обозначения марки сплава;

размера профиля;

номера партии;

обозначения настоящего стандарта;

клейма технического контроля.

5.2, 5.3. (Измененная редакция, Изм. № 2).

5.4. (Исключен, Изм. № 2).

5.5. Для маркировки профилей допускается применять следующие условные обозначения бронзы:

Марки Условные обозначения

БрКд1.............................................................................................. МК

БрМг0,3.......................................................................................... ММГ

5.6. Транспортирование профилей проводят транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозок грузов, действующими на транспорте данного вида.

(Измененная редакция, Изм. № 2).

5.7. Профили хранят в закрытых помещениях в условиях, исключающих механическое их повреждение и попадание на них влаги и активных химических веществ.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством цветной металлургии СССР

РАЗРАБОТЧИКИ

Ю.Ф. Шевакин, докт. техн. наук; С.А. Цукерман, канд. техн. наук (руководитель темы)

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного Комитета стандартов Совета Министров СССР от 13.08.75 № 2138

3. ВЗАМЕН ГОСТ 4134-48

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта перечисления, приложения |

|

ГОСТ 23238-78 |

|

5. Постановлением Госстандарта СССР от 07.06.91 № 830 снято ограничение срока действия

6. ПЕРЕИЗДАНИЕ (июнь 1998 г.) с Изменениями № 1, 2, 3, 4, утвержденными в августе 1980 г., апреле 1986 г., июне 1987 г., июне 1991 г. (ИУС 10-80, 7-86, 10-87, 9-91)

СОДЕРЖАНИЕ