ГОСТ 29092-91

(ИСО 2584-72)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ФРЕЗЫ ЦИЛИНДРИЧЕСКИЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО

СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Технические условия Cylindrical milling cutters. Specifications |

ГОСТ (ИСО 2584-72) |

Дата введения 01.01.93

Настоящий стандарт распространяется на цилиндрические насадные фрезы с правой и левой винтовой стружечной канавкой, предназначенные для чернового и чистового фрезерования различных плоскостей в изделиях из конструкционных сталей и чугунов.

Требования разд. 1, 2, 4, 5, а также пп. 3.2 и 3.3 являются обязательными, другие требования настоящего стандарта - рекомендуемыми.

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Фрезы должны изготовляться типов:

1 - цельные;

2 - составные.

Фрезы должны изготовляться двух исполнений:

1 - с мелким зубом;

2 - с крупным зубом.

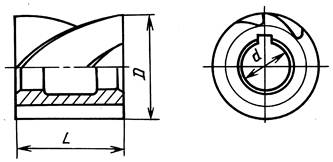

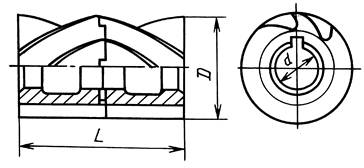

1.2. Основные размеры фрез типа 1 должны соответствовать указанным на черт. 1 и в табл. 1, типа 2 - на черт. 2 и в табл. 2.

Тип 1

Таблица 1

Размеры, мм

|

Применяемость фрез |

Исполнение фрез |

D* js 16 |

d* Н7 |

L* js 16 |

Число зубьев z |

|||

|

праворежущих |

леворежущих |

праворежущих |

леворежущих |

|||||

|

2200-0301 |

2200-0302 |

1 |

50 |

22 |

40 |

12 |

||

|

2200-0401 |

2200-0402 |

2 |

6 |

|||||

|

2200-0303 |

2200-0304 |

1 |

63 |

12 |

||||

|

2200-0403 |

2200-0404 |

2 |

6 |

|||||

|

2200-0305 |

2200-0306 |

1 |

80 |

12 |

||||

|

2200-0405 |

2200-0406 |

2 |

6 |

|||||

|

2200-0307 |

2200-0308 |

1 |

63 |

27 |

50 |

14 |

||

|

2200-0407 |

2200-0408 |

2 |

8 |

|||||

|

2200-0309 |

2200-0312 |

1 |

70 |

14 |

||||

|

2200-0409 |

2200-0412 |

2 |

8 |

|||||

|

2200-0311 |

2200-0314 |

1 |

80 |

32 |

63 |

16 |

||

|

2200-0411 |

2200-0414 |

2 |

10 |

|||||

|

2200-0313 |

2200-0316 |

1 |

100 |

16 |

||||

|

2200-0413 |

2200-0416 |

2 |

10 |

|||||

|

2200-0315 |

2200-0318 |

1 |

100 |

40 |

70 |

18 |

||

|

2200-0415 |

2200-0418 |

2 |

12 |

|||||

|

2200-0317 |

2200-0322 |

1 |

125 |

18 |

||||

|

2200-0417 |

2200-0422 |

2 |

12 |

|||||

* Размеры D, d, L соответствуют ИСО 2584-72.

Пример условного обозначения фрезы типа 1, исполнения 1, диаметром D = 80 мм, длиной L = 100 мм, праворежущей:

Фреза 2200-0313 ГОСТ 29092-91

Тип 2

Таблица 2

Размеры, мм

|

Применяемость фрез |

Исполнение фрез |

D* js 16 |

d* Н7 |

L* js 16 |

Число зубьев z |

|

|

2200-0451 |

1 |

80 |

32 |

80 |

16 |

|

|

2200-0452 |

2 |

10 |

||||

|

2200-0453 |

1 |

125 |

16 |

|||

|

2200-0454 |

2 |

10 |

||||

|

2200-0455 |

1 |

100 |

40 |

100 |

18 |

|

|

2200-0456 |

2 |

12 |

||||

|

2200-0457 |

1 |

160 |

18 |

|||

|

2200-0458 |

2 |

12 |

||||

|

2200-0459 |

1 |

125 |

50 |

125 |

20 |

|

|

2200-0462 |

2 |

14 |

||||

|

2200-0463 |

1 |

200 |

20 |

|||

|

2200-0464 |

2 |

14 |

||||

|

2200-0465 |

1 |

160 |

60 |

160 |

24 |

|

|

2200-0466 |

2 |

18 |

||||

|

2200-0467 |

1 |

250 |

24 |

|||

|

2200-0468 |

2 |

18 |

* Размеры D, d, L соответствуют ИСО 2584-72.

Пример условного обозначения фрезы типа 2, исполнения 1, диаметром D = 80 мм, длиной L = 125 мм:

Фреза 2200-0453 ГОСТ 29092-91

1.3. Размеры шпоночного паза - по ГОСТ 9472.

1.4. Элементы конструкции и геометрические параметры фрез указаны в приложении.

1.5. Фрезы исполнения 1 должны изготовляться с равномерным окружным шагом зубьев, исполнения 2 - с неравномерным окружным шагом зубьев, указанным в приложении.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фрезы должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Фрезы должны быть изготовлены из быстрорежущей стали по ГОСТ 19265.

Допускается изготовление фрез из легированной стали марки 9ХС по ГОСТ 5950.

2.3. Твердость рабочей части фрез должна быть:

из быстрорежущей стали 63 … 66 HRCэ

из стали марки 9ХС 62 … 65 HRCэ

Твердость рабочей части фрез из быстрорежущей стали с содержанием ванадия 3 % и более, кобальта 5 % и более - выше на 1 - 2 единицы HRCэ.

2.4. Твердость рабочей части фрез проверяется на торце на расстоянии не более 5 мм от режущих кромок.

2.5. Параметры шероховатости поверхностей фрез по ГОСТ 2789 не должны быть более, мкм:

- передних поверхностей режущей части (выдерживается на высоте не менее 1/2 высоты зуба фрезы) - Rz 3,2;

- поверхности посадочного отверстия и опорных торцов - Ra 1,25;

- поверхности спинки зуба и винтовой канавки - Rz 10.

2.6. На задней поверхности фрез вдоль режущих кромок допускается цилиндрическая ленточка шириной не более 0,05 мм.

2.7. Допуск радиального биения режущих кромок зубьев относительно оси посадочного отверстия: 0,03 мм для двух смежных зубьев, 0,06 мм - для двух противоположных зубьев.

2.8. Допуск биения опорных торцов относительно поверхности посадочного отверстия 0,02 мм.

2.9. Допуск конусообразности по наружному диаметру фрез:

0,01 мм - для фрез длиной до 50 мм;

0,015 мм - для фрез длиной более 50 мм.

2.10. Предельные отклонения шпоночного паза - по ГОСТ 9472.

Допускается по согласованию с потребителем изготовлять шпоночный паз по ширине с полем допуска В12, по высоте - Н14.

2.11. Средний и 95 %-ный периоды стойкости фрез должны быть не менее значений приведенных в табл. 3 при условиях испытаний, указанных в разд. 4.

Таблица 3

|

Период стойкости, мин |

||

|

средний |

95 %-ный |

|

|

Р6М5 |

80 |

35 |

|

9ХС |

60 |

25 |

2.12. Критерием затупления фрез является износ по задней поверхности не более 0,5 мм.

2.13. На торце каждой фрезы должны быть четко нанесены:

- товарный знак предприятия-изготовителя;

- обозначение фрезы (последние четыре цифры);

- диаметр фрезы;

- марка стали.

2.14. Транспортная маркировка и маркировка потребительской тары - по ГОСТ 18088.

2.15. Упаковка - по ГОСТ 18088.

3. ПРИЕМКА

3.1. Правила приемки - по ГОСТ 23726.

3.2. Испытания на средний период стойкости следует проводить один раз в три года, на 95 %-ный период стойкости - один раз в год не менее чем на пяти фрезах.

3.3. Испытания фрез должны проводиться на одном типоразмере из диапазона диаметров от 50 до 100 мм, указанных в табл. 1.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытания фрез на работоспособность, средний и 95 %-ный периоды стойкости следует проводить на фрезерных станках, соответствующих установленным для них нормам точности и жесткости.

4.2. Испытания фрез должны проводиться на образцах из стали марки 45 по ГОСТ 1050 твердостью 170 ... 207 НВ.

4.3. Испытания на работоспособность, средний и 95 %-ный периоды стойкости должны проводиться на режимах резания, указанных в табл. 4.

Таблица 4

|

Глубина фрезерования t, мм |

Подача Sz, мм/зуб |

Скорость v, м/мин |

|

|

1 |

2 |

0,1 |

40 |

|

2 |

3 |

0,13 |

Поправочный коэффициент на скорость резания для фрез из стали марки 9ХС должен быть 0,5 мм.

4.4. В качестве смазочно-охлаждающей жидкости следует применять 5 % по массе раствор эмульсола в воде с расходом не менее 20 дм3/мин.

4.5. Ширина фрезерования должна быть не менее 2/3 длины фрезы.

4.6. При проведении испытаний на работоспособность общая длина фрезерования должна быть не менее 300 мм.

4.7. После испытаний на работоспособность фреза не должна иметь выкрошенных и смятых режущих кромок и должна быть пригодна для дальнейшей работы.

4.8. Приемочные значения среднего и 95 %-ного периодов стойкости фрез должны быть не менее указанных в табл. 5.

Таблица 5

|

Приемочное значение периода стойкости, мин |

||

|

среднего |

95 %-ного |

|

|

Р6М5 |

92 |

40 |

|

9ХС |

70 |

28 |

4.9. Контроль твердости фрез - по ГОСТ 9013.

4.10. Контроль параметров шероховатости следует проводить сравнением с образцами шероховатости по ГОСТ 9378 или образцовыми инструментами, имеющими предельные значения параметров шероховатости поверхностей не более указанных в п. 2.5. Сравнение осуществляется визуально с помощью лупы ЛП-1-4х по ГОСТ 25706.

4.11. Контроль внешнего вида осуществляется визуально.

4.12. При контроле размеров и параметров фрез следует применять методы и средства измерения, погрешность которых не превышает:

- при измерении линейных размеров - значений по ГОСТ 8.051;

- при измерении угловых размеров - 35 % допуска на проверяемый параметр;

- при контроле формы и расположения поверхностей - 25 % допуска на проверяемый параметр.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение - по ГОСТ 18088.

ПРИЛОЖЕНИЕ

Рекомендуемое

ЭЛЕМЕНТЫ КОНСТРУКЦИИ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ФРЕЗ

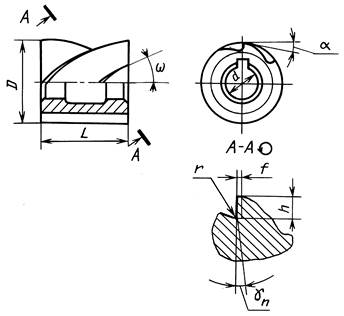

Элементы конструкции и геометрические параметры фрез должны соответствовать указанным на черт. 3 и в табл. 6.

Примечания:

1. Передний угол gп = 15° указан в нормальном сечении к режущей кромке.

2. Задний угол а = 16° указан в плоскости, перпендикулярной оси фрезы.

Таблица 6

мм

|

L |

h, не менее |

r, не менее |

f |

||||

|

для фрез исполнения |

|||||||

|

1 |

2 |

1 |

2 |

1 |

2 |

||

|

50 |

40 |

4,5 |

8 |

2,0 |

2,5 |

0,6 |

1,2 |

|

63 |

|||||||

|

80 |

|||||||

|

63 |

50 |

5,0 |

2,5 |

1,5 |

|||

|

70 |

|||||||

|

80 |

63 |

5,5 |

10 |

3,5 |

0,8 |

||

|

100 |

|||||||

|

100 |

70 |

6,0 |

|||||

|

125 |

|||||||

|

125 |

125 |

6,5 |

12 |

3,0 |

4,0 |

1,0 |

2,0 |

|

200 |

|||||||

|

160 |

160 |

7,5 |

16 |

||||

|

250 |

|||||||

2. Угол наклона стружечных канавок w для фрез:

исполнения 1 30 … 35°

исполнения 2 40 ... 45°

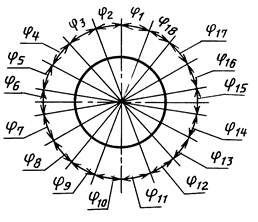

3. Неравномерная разбивка фрез исполнения 2 на окружные шаги зубьев указана на черт. 4 и в табл. 7

Таблица 7

|

Число зубьев z |

j1 |

j2 |

j3 |

j4 |

j5 |

j6 |

j7 |

j8 |

j9 |

j10 |

j11 |

j12 |

j13 |

j14 |

j15 |

j16 |

j17 |

j18 |

|

|

50 |

6 |

57° |

63° |

57° |

63° |

57° |

63° |

57° |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

63 |

8 |

42° |

48° |

42° |

48° |

42° |

48° |

42° |

48° |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

80 |

10 |

33° |

39° |

33° |

39° |

33° |

39° |

33° |

39° |

33° |

39° |

- |

- |

- |

- |

- |

- |

- |

- |

|

100 |

12 |

27° |

33° |

27° |

33° |

27° |

33° |

27° |

33° |

27° |

33° |

27° |

33° |

- |

- |

- |

- |

- |

- |

|

125 |

14 |

22,7° |

28,7° |

22,7° |

28,7° |

22,7° |

28,7° |

22,7° |

28,7° |

22,7° |

38,7° |

22,7° |

28,7° |

22,7° |

28,7° |

- |

- |

- |

- |

|

160 |

18 |

23° |

17° |

23° |

17° |

23° |

17° |

23° |

17° |

23° |

23° |

17° |

23° |

17° |

23° |

17° |

23° |

17° |

23° |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Техническим Комитетом по стандартизации «Инструмент» (ТК 95)

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 26.08.91 № 1391

Стандарт полностью соответствует международному стандарту ИСО 2584-72 «Фрезы цилиндрические с цилиндрическим отверстием и шпоночной канавкой. Метрическая серия» в части табл. 1 и 2

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер раздела, пункта |

|

5. ПЕРЕИЗДАНИЕ. Август 2004 г.

СОДЕРЖАНИЕ

|

1. Типы и основные размеры.. 1 5. Транспортирование и хранение. 5 Приложение Элементы конструкции и геометрические параметры фрез. 5 |