ГОСТ 28250-89

(ИСО 2897-2-81)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОЛИСТИРОЛ УДАРОПРОЧНЫЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Москва

Стандартинформ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Технические условия High-impact polystyrene. |

ГОСТ (ИСО 2897-2-81) |

Дата введения 01.01.91

Настоящий стандарт распространяется на ударопрочный полистирол, представляющий собой продукт сополимеризации стирола с каучуком, предназначенный для изготовления методами экструзии и литья под давлением изделий технического назначения, упаковки для пищевых продуктов и товаров народного потребления.

Ударопрочный полистирол изготовляют для нужд народного хозяйства и экспорта.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Ударопрочный полистирол должен изготовляться в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

1.2. В зависимости от назначения ударопрочный полистирол выпускают различных марок, которые делятся по величине показателя ударной вязкости на три группы (табл. 1).

Таблица 1

|

Назначение |

|

|

Сверхударопрочный полистирол |

Для изготовления деталей радиотехнического и электротехнического назначения, требующих повышенных механических свойств |

|

УПС-1002 |

|

|

Полистирол высокой ударопрочности: |

|

|

УПС-0803Э |

Для изготовления листов и деталей внутренней облицовки холодильников, морозильников и их комплектующих деталей |

|

УПМ-0703Э |

Для изготовления листов и внутренних деталей холодильников с рабочим режимом камеры не ниже минус 18 °С |

|

УПМ-424 |

Для изготовления листов, внутренних деталей холодильников (кроме камер с рабочим режимом ниже минус 18 °С и камер с теплоизоляцией из пенополиуретана), деталей технического назначения, товаров народного потребления |

|

УПС-0801 |

Для изготовления изделий и тары, предназначенной для контакта с пищевыми продуктами |

|

УПС-0803Л, УПМ-0703Л |

Для изготовления крупногабаритных изделий технического назначения и товаров народного потребления, комплектующих деталей холодильников |

|

Полистирол средней ударопрочности: |

|

|

УПМ-0612Л, УПМ-0508 |

Для изготовления изделий технического назначения и товаров народного потребления |

|

УПМ-0503Э, УПМ-0503Л |

Для изготовления различных изделий и тары, предназначенных для контакта с пищевыми продуктами |

1.3. Индексы «Л» и «Э» обозначают рекомендуемые способы переработки данного полимера - литьем под давлением или экструзией соответственно. Отсутствие индекса указывает на возможность переработки полимера обоими способами.

1.4. Ударопрочный полистирол всех марок выпускают стабилизированным. Перечень рецептур стабилизации ударопрочного полистирола и преимущественные области его применения приведены в приложении 1.

1.5. Ударопрочный полистирол выпускают в виде окрашенных и неокрашенных гранул. Допускается по согласованию с потребителем выпуск марок УПС в виде бисера (продукт, не прошедший грануляцию).

Перечень рецептур окрашивания и области применения окрашенного ударопрочного полистирола приведены в приложении 2.

1.6. Условное обозначение ударопрочного полистирола состоит из сокращенного названия полимера (УПМ или УПС), цифрового обозначения марки, рецептуры стабилизации, рецептуры окрашивания, сорта и обозначения настоящего стандарта.

Пример условного обозначения ударопрочного полистирола марки УПМ-0503Л, стабильного к переработке, белого цвета, первого сорта:

УПМ-0503Л-02, рец. 084, 1 с., ГОСТ 28250-89

1.7. Характеристики

1.7.1. Ударопрочный полистирол по показателям качества должен соответствовать требованиям и нормам, указанным в табл. 2.

1.7.2. Справочные показатели приведены в приложении 3.

1.7.3. Ударопрочный полистирол, применяемый для изготовления внутренней облицовки и деталей холодильников, морозильников, изделий, контактирующих с пищевыми продуктами, и игрушек, не должен придавать модельной среде постороннего запаха и привкуса выше 1 балла. Концентрация стирола в модельной среде не должна превышать 0,01 мг/дм3. Применение ударопрочного полистирола для изготовления изделий, контактирующих с пищевыми продуктами, внутренней облицовки и деталей холодильников, морозильников и игрушек должно быть разрешено Минздравом СССР. Номер и дата разрешения должны быть приведены в Санитарно-гигиенических правилах и нормах по производству и реализации игрушек или Порядке применения металлов, синтетических и других материалов, контактирующих с пищевыми продуктами и средами.

1.7.4. Цвет ударопрочного полистирола должен соответствовать цвету контрольного образца, утвержденного в установленном порядке.

Таблица 2

|

Норма для ударопрочного полистирола марки |

Метод испытания |

|||||||

|

УПС-1002 |

УПС-0803Э |

УПС-0801 |

УПМ-0703Э |

|||||

|

Высший сорт |

Первый сорт |

Высший сорт |

Первый сорт |

Высший сорт |

Первый сорт |

|||

|

1. Размер гранул |

Гранулы с наибольшим размером от 2 до 5 мм (от 2 до 3 мм). Допускается не более 1 % гранул размером от 5 до 8 мм и не более 1 % гранул размером от 1,5 до 2 мм. |

По п. 3.2 |

||||||

|

2. Чистота полимера: |

||||||||

|

чистота поверхности диска |

Поверхность диска должна быть чистой. Допускается одно включение диаметром 0,2 - 0,3 мм на поверхностях дисков в пересчете на площадь, см2: |

По п. 3.10 |

||||||

|

10 (20) |

20 |

10 |

20 |

10 |

20 |

10 |

||

|

содержание частиц нерастворенного каучука (гель) |

Допускается одно включение диаметром 0,6 - 0,8 мм на поверхностях дисков в пересчете на площадь, см2: |

|||||||

|

- |

20 |

10 |

20 |

- |

20 |

10 |

||

|

(не допускается) |

||||||||

|

3. Массовая доля остаточного мономера и примесей, %, не более: |

По ГОСТ 15820 |

|||||||

|

стирола |

0,08 |

0,05 |

0,08 |

0,05 |

0,05 |

0,10 |

0,15 |

|

|

этилбензола |

0,10 |

0,10 |

0,10 |

0,05 |

- |

- |

- |

|

|

бензальдегида |

- |

- |

- |

0,01 |

- |

- |

- |

|

|

4. Массовая доля воды, %, не более |

0,1 |

0,1 |

0,1 |

0,1 |

0,1 |

0,1 |

0,1 |

По ГОСТ 11736 |

|

5. Ударная вязкость: на образцах с надрезом |

По ГОСТ 4647, ГОСТ 19109 и п. 3.11 настоящего стандарта |

|||||||

|

по Шарпи, кДж/м2 (кгс×см/см2), не менее |

9,8 (10,0) |

8,5 (8,7) |

7,8 (8,0) |

7,5 - 10,0 (7,7 - 10,2) |

6,5 - 7,4 (6,6 - 7,5) |

7,8 (8,0) |

7,3 (7,4) |

|

|

по Изоду, кДж/м2 (кгс×см/см2), не менее |

- |

- |

- |

- |

- |

- |

- |

|

|

6. Показатель текучести расплава, г/10 мин |

2,4 - 3,6 |

2,7 - 3,7 |

2,5 - 4,5 |

2,5 - 3,7 |

2,0 - 4,5 |

2,5 - 4,5 |

2,5 - 5,0 |

По ГОСТ 11645 и п. 3.5 настоящего стандарта |

|

7. Разброс показателя текучести расплава в пределах одной партии, % |

- (± 10) |

± 10 |

± 13 |

± 10 |

- |

± 10 |

± 13 |

По п. 3.6 |

|

8. Относительное удлинение при разрыве, %, не менее |

35 |

40 |

38 |

35 |

30 |

40 |

35 |

По ГОСТ 11262 и п. 3.12 настоящего стандарта |

|

9. Массовая доля золы (зольность), %, не менее |

- |

1,9 |

1,9 |

- |

- |

1,1 |

1,1 |

По ГОСТ 15973 |

|

10. Прочность при разрыве, МПа (кгс/см2), не менее |

24,5 (250) |

- |

- |

- |

- |

- |

- |

По ГОСТ 11262 и п. 3.12 настоящего стандарта |

|

Норма для ударопрочного полистирола марки |

Метод испытания |

||||||

|

УПМ-424 |

УПМ-0503Э |

УПМ-0703Л |

УПМ-0612Л |

||||

|

Высший сорт |

Первый сорт |

Высший сорт |

Первый сорт |

||||

|

1. Размер гранул |

Гранулы с наибольшим размером от 2 до 5 мм (от 2 до 3 мм). Допускается не более 1 % гранул размером от 5 до 8 мм и не более 1 % гранул размером от 1,5 до 2 мм. |

По п. 3.2 |

|||||

|

2. Чистота полимера: |

|||||||

|

чистота поверхности диска |

Поверхность диска должна быть чистой. Допускается одно включение диаметром 0,2 - 0,3 мм на поверхностях дисков в пересчете на площадь, см2: |

По п. 3.10 |

|||||

|

20 |

- |

20 |

10 (20) |

10 (20) |

- |

||

|

содержание частиц нерастворенного каучука (гель) |

Допускается одно включение размером 0,6 - 0,8 мм на поверхностях дисков в пересчете на площадь, см2: |

||||||

|

20 |

10 |

20 |

- |

- |

- |

||

|

(не допускается) |

|||||||

|

3. Массовая доля остаточного мономера и примесей, %, не более: |

|||||||

|

стирола |

0,09 |

0,10 |

0,10 |

0,10 |

0,20 |

0,30 |

По ГОСТ 15820 |

|

этилбензола |

- |

- |

- |

- |

- |

- |

|

|

бензальдегида |

- |

- |

- |

- |

- |

- |

|

|

4. Массовая доля воды, %, не более |

0,1 |

0,1 |

0,1 |

0,1 |

0,1 |

0,1 |

По ГОСТ 11736 |

|

5. Ударная вязкость: на образцах с надрезом |

По ГОСТ 4647, по ГОСТ 19109 и п. 3.11 настоящего стандарта |

||||||

|

по Шарпи, кДж/м2 (кгс·см/см2), не менее |

7,8 (8,0) |

7,3 (7,4) |

5,7 (5,8) |

7,4 (7,5) |

6,4 (6,5) |

5,9 (6,0) |

|

|

по Изоду, кДж/м2 (кгс·см/см2), не менее |

9,2 (9,4) |

8,4 (8,6) |

- |

- |

- |

- |

|

|

6. Показатель текучести расплава, г/10 мин |

3,0 - 4,5 |

3,0 - 5,3 |

2,5 - 4,5 |

3,0 - 8,0 |

4,0 - 8,0 |

3,0 - 8,0 |

По ГОСТ 11645 и п. 3.5 настоящего стандарта |

|

7. Разброс показателя текучести расплава в пределах одной партии, % |

± 10 |

± 13 |

± 10 |

- (± 10) |

- (± 10) |

- |

По п. 3.6 |

|

8. Относительное удлинение при разрыве, %, не менее |

40 |

35 |

28 |

25 |

18 |

15 |

По ГОСТ 11262 и п. 3.12 настоящего стандарта |

|

9. Массовая доля золы (зольность), %, не менее |

1,1 |

1,1 |

- |

- |

- |

- |

По ГОСТ 15973 |

|

10. Прочность при разрыве МПа (кгс/см2), не менее |

- |

- |

- |

- |

24,5 (250) |

22,5 (230) |

По ГОСТ 11262 и п. 3.12 настоящего стандарта |

|

Норма для ударопрочного полистирола марки |

Метод испытаний |

||||

|

УПС-0803Л |

УПМ-0503Л |

УПМ-0508 |

|||

|

Высший сорт |

Первый сорт |

||||

|

1. Размер гранул |

Гранулы с наибольшим размером от 2 до 5 мм (от 2 до 3 мм). Допускается не более 1 % гранул размером от 5 до 8 мм и не более 1 % гранул размером от 1,5 до 2 мм |

По п. 3.2 |

|||

|

2. Чистота полимера: |

По п. 3.10 |

||||

|

чистота поверхности диска |

Поверхность диска должна быть чистой. Допускается одно включение диаметром 0,2 - 0,3 мм на поверхностях дисков в пересчете на площадь, см2: |

||||

|

10 (20) |

-(20) |

10 (20) |

- |

||

|

содержание частиц нерастворенного каучука (гель) |

- |

- |

- |

- |

|

|

(не допускается) |

|||||

|

3. Массовая доля остаточного мономера и примесей, %, не более: |

По ГОСТ 15820 |

||||

|

стирола |

0,08 |

0,15 |

0,10 |

0,3 |

|

|

этилбензола |

0,10 |

- |

- |

- |

|

|

бензальдегида |

- |

- |

- |

- |

|

|

4. Массовая доля воды, %, не более |

0,1 |

0,1 |

0,1 |

0,1 |

По ГОСТ 11736 |

|

5. Ударная вязкость: на образцах с надрезом |

По ГОСТ 4647, по ГОСТ 19109 и п. 3.11 настоящего стандарта |

||||

|

по Шарпи, кДж/м2 (кгс×см/см2), не менее |

7,8 (8,0) |

5,0 (5,1) |

5,4 (5,5) |

4,9 (5,0) |

|

|

по Изоду, кДж/м2 (кгс×см/см2), не менее |

- |

- |

- |

- |

|

|

6. Показатель текучести расплава, г/10 мин |

2,0 - 5,0 |

3,0 - 5,0 |

4,0 - 7,0 |

2,0 - 8,0 |

По ГОСТ 11645 и п. 3.5 настоящего стандарта |

|

7. Разброс показателя текучести расплава в пределах одной партии, % |

- (± 10) |

- (± 10) |

- (± 10) |

- |

По п. 3.6 |

|

8. Относительное удлинение при разрыве, %, не менее |

30 |

25 |

25 |

20 |

По ГОСТ 11262 и п. 3.12 настоящего стандарта |

|

9. Массовая доля золы (зольность), %, не менее |

- |

- |

- |

- |

По ГОСТ 15973 |

|

10. Прочность при разрыве, МПа (кгс/см2), не менее |

- |

- |

- |

- |

По ГОСТ 11262 и п. 3.12 настоящего стандарта |

Примечания:

1. Ударопрочный полистирол первого сорта допускается выпускать в период перехода с одной марки на другую, пуска и остановки производства.

2. Допускается снижение на 15 % норм показателей «ударная вязкость», «относительное удлинение», «прочность при разрыве» для марок, окрашенных в черный цвет.

3. Для показателей 1, 2 и 7 с 01.01.94 вводятся нормы, указанные в скобках.

1.8. Коды ОКП для марок ударопрочного полистирола приведены в приложении 4.

1.9. Требования безопасности

1.9.1. Ударопрочный полистирол при комнатной температуре не оказывает вредного действия на организм человека.

1.9.2. Ударопрочный полистирол не токсичен, не взрывоопасен, загорается при контакте с огнем, по ГОСТ 12.1.044 - горючее вещество, температура воспламенения - 343 °С, самовоспламенения - 486 °С. Пыль полистирола с размерами частиц от 20 до 70 мкм взрывоопасна, нижний предел взрываемости - 27,5 г/м3.

1.9.3. В процессе переработки ударопрочного полистирола возможно выделение в воздух летучих веществ: стирола, бензола, этилбензола, толуола, бензальдегида, оксида углерода.

Предельно допустимые концентрации (ПДК) паров летучих веществ в воздухе рабочей зоны производственных помещений и класс их опасности в соответствии с ГОСТ 12.1.005 и ГОСТ 12.1.007 приведены в табл. 3.

Таблица 3

|

Характеристика ПДК |

Предельно допустимая концентрация в воздухе рабочей зоны, мг/м3 |

Класс опасности |

|

|

Стирол |

Максимально разовая |

30 |

3 |

|

среднесменная |

10 |

||

|

Бензол |

Максимально разовая |

15 |

2 |

|

среднесменная |

5 |

||

|

Этилбензол |

- |

50 |

4 |

|

Толуол |

- |

50 |

3 |

|

Бензальдегид |

- |

5 |

3 |

|

Оксид углерода |

- |

20 |

4 |

Примечание. При одновременном содержании в воздухе рабочей зоны нескольких вредных веществ сумма отношений фактических концентраций каждого из них к их ПДК не должна превышать единицы.

1.9.4. Периодичность санитарно-химического контроля воздуха рабочей зоны устанавливается Минздравом СССР.

1.9.5. Переработка ударопрочного полистирола должна проводиться при работающей общеобменной и местной вентиляции, установленной в местах наибольшего выделения летучих веществ, при строгом соблюдении температурного режима и технологических параметров. Производственные помещения должны быть обеспечены техническими средствами контроля состояния воздушной среды.

1.9.6. При загорании ударопрочного полистирола необходимо использовать первичные средства огнетушения: песок, тонко распыленную воду с добавкой ПАВ, углекислотные огнетушители и асбестовые одеяла.

Индивидуальные средства защиты при аварийных ситуациях - противогаз марки «А» по ГОСТ 12.4.041.

1.10. Маркировка

Транспортная маркировка - по ГОСТ 14192 с нанесением манипуляционных знаков «Беречь от влаги», «Беречь от нагрева», классификационного шифра 921 по ГОСТ 19433 и следующих данных, характеризующих продукцию:

наименования и товарного знака предприятия-изготовителя;

условного обозначения полимера или его кода ОКП;

номера партии;

массы нетто;

даты изготовления;

обозначения настоящего стандарта.

При упаковывании ударопрочного полистирола в мягкие контейнеры транспортную маркировку наносят на боковую поверхность контейнера или на ярлык, крепящийся к горловине. Сопроводительные документы вкладывают в специальный карман на внутренней поверхности контейнера.

На боковой поверхности контейнера-цистерны, вагона для гранулированных полимерных материалов и автоцистерны несмываемой краской должна быть нанесена надпись «Полимеры» или «Полистирол».

1.11. Упаковка

1.11.1. Ударопрочный полистирол упаковывают в трехслойные бумажные мешки марки НМ по ГОСТ 2226 с полиэтиленовым вкладышем или полиэтиленовые мешки по ГОСТ 17811, или четырех-пятислойные мешки марки НМ с открытой или закрытой горловиной по ГОСТ 2226.

По согласованию с потребителем допускается упаковывание ударопрочного полистирола в другие мешки, прочность которых отвечает требованиям ГОСТ 2226 и ГОСТ 17811, а также мешки, изготовленные из полиэтиленовой пленки по ГОСТ 10354 марки «М» толщиной (0,200 ± 0,024) мм, (0,220 ± 0,024) мм, размеры и формы которых определяются возможностями специальной упаковочной установки.

Горловину вкладыша и полиэтиленового мешка заваривают или прошивают машинным способом, открытую горловину бумажного мешка прошивают машинным способом. Клапаны мешков с закрытой горловиной должны быть заправлены внутрь.

Масса нетто мешка должна быть (25,0 ± 0,3) кг.

Ударопрочный полистирол допускается упаковывать в мягкие специализированные контейнеры для сыпучих продуктов типа МКР-1,0С и МКР-1,0М.

Масса нетто контейнера должна быть (400 ± 4), (500 ± 5) или (600 ± 5) кг.

1.11.2. Допускается не упаковывать ударопрочный полистирол при транспортировании его по согласованию с потребителем в специализированных вагонах для гранулированных полимерных материалов моделей 17-495 и 17-917, железнодорожных контейнерах модели НР-22000 с пневмовыгрузкой, автоцистернах типа К1040, контейнерах-цистернах СКЦ-1-2,5 или СКЦ-1-5 по ГОСТ 26380.

1.12. Упаковка и маркировка ударопрочного полистирола, поставляемого на экспорт, должна соответствовать требованиям внешнеэкономических организаций.

1.13. Допускается поставка ударопрочного полистирола для нужд народного хозяйства в упаковке и с маркировкой, предусмотренной для экспорта.

2. ПРИЕМКА

2.1. Приемка ударопрочного полистирола осуществляется партиями. За партию принимают количество ударопрочного полистирола, получаемого одним методом, одной марки, одного цвета, сопровождаемого одним документом о качестве.

Масса партии ударопрочного полистирола должна составлять от 1 до 60 т, а полистирола марок УПС-0803Э, УПМ-0703Э, УПМ-0503Э, УПМ-424, УПС-0801 - не менее 10 т.

2.2. Каждая партия ударопрочного полистирола должна сопровождаться документом, удостоверяющим его качество.

Документ о качестве должен содержать следующие данные:

наименование предприятия-изготовителя и его товарный знак или код предприятия;

условное обозначение полистирола или его код ОКП;

номер партии и количество упаковочных единиц;

дату изготовления;

массу нетто;

обозначение настоящего стандарта;

показатели качества по проведенным испытаниям и подтверждение соответствия цвета контрольному образцу-эталону или подтверждение о соответствии требованиям настоящего стандарта.

Каждая автоцистерна, контейнер-цистерна, железнодорожная цистерна и вагон для полимерных материалов является партией.

2.3. Для проверки качества ударопрочного полистирола на соответствие требованиям настоящего стандарта от каждой партии отбирают 5 % упаковочных единиц, но не менее трех. При транспортировании полимера без упаковки (см. п. 1.11.2) проверяют качество продукта в каждой автоцистерне, контейнере-цистерне, железнодорожном контейнере и вагоне для полимерных материалов.

2.4. Приемосдаточные испытания проводят по показателям 1 - 3, 5, 6, 8, 9 табл. 2 и на соответствие требованию п. 1.7.4. Испытания по показателю 9 проводят только для полимера, окрашенного в белый цвет.

Испытания по показателю 4 табл. 2 изготовитель проводит периодически не реже одного раза в квартал. Периодические испытания на соответствие требованиям п. 1.7.3 ударопрочного полистирола, используемого для изготовления изделий, применяемых при опосредованном контакте с пищевыми продуктами, изготовитель проводит не реже одного раза в квартал, а при непосредственном контакте с пищевыми продуктами - не реже одного раза в месяц. По показателю 7 табл. 2 изготовитель испытывает каждую десятую партию. Испытания по показателю 10 табл. 2 изготовитель проводит не реже одного раза в год и по требованию потребителя.

2.5. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю по нему проводят повторные испытания на удвоенном количестве выборки, взятой от той же партии.

Результаты повторных испытаний распространяются на всю партию.

При получении неудовлетворительных результатов периодических испытаний изготовитель проверяет каждую партию до получения положительных результатов испытаний подряд не менее чем трех партий.

3. МЕТОДЫ КОНТРОЛЯ

3.1. Точечные пробы отбирают щупом с продольным вырезом, или щупом для порошкообразных продуктов по ГОСТ 2517, или совком в равных количествах от каждой отобранной в выборку упаковочной единицы. Допускается у изготовителя отбирать пробы из технологического потока через равные промежутки времени или от каждой 20-й упаковочной единицы при упаковывании продукта.

Из каждого контейнера, контейнера-цистерны, автоцистерны, вагона для гранулированных полимерных материалов отбирают не менее трех проб щупами с разных уровней.

3.1.1. Точечные пробы соединяют, тщательно перемешивают и отбирают объединенную пробу массой не менее 3 кг.

Минимальная масса точечной пробы - 0,2 кг.

Точечные пробы массой не менее 0,1 кг для определения показателя 7 отбирают от 5 упаковочных единиц или 5 проб из технологического потока через равные интервалы времени, но не реже чем через 1 ч.

Объединенную пробу и точечные пробы для определения показателя 7 помещают каждую отдельно в чистые, сухие, плотно закрывающиеся банки или во влагонепроницаемые мешки. На банку наклеивают, а в мешок вкладывают этикетку с обозначением вида пробы, наименования полимера, номера партии, даты отбора пробы.

3.2. Массовую долю гранул ударопрочного полистирола более 5 мм и менее 2 мм определяют измерением максимального размера гранул или ситовым методом.

3.2.1. (200 ± 1) г объединенной пробы взвешивают на весах общего назначения 3-го класса точности с наибольшим пределом взвешивания 1 кг.

Отбирают вручную гранулы размером более 5 мм и гранулы размером менее 2 мм, определяя размер гранул штангенциркулем по ГОСТ 166 или линейкой по ГОСТ 427.

Две отобранные фракции гранул взвешивают и результаты взвешивания записывают с точностью до второго десятичного знака.

Массовую долю гранул размером более 5 мм (X1) и менее 2 мм (Х2) в процентах определяют по формуле

![]()

где m1 - масса отобранных гранул размером более 5 мм или менее 2 мм;

m - масса навески объединенной пробы, г.

За результат испытания принимают среднеарифметическое результатов двух параллельных определений для каждой из двух фракций гранул отдельно.

3.2.2. Определение массовой доли гранул более 5 мм и менее 2 мм ситовым методом

3.2.2.1. Аппаратура

Сита диаметром (200 ± 1) мм с сетками типа 1 № 20 и 50 по ТУ 23.2.2067, ТУ 23.2.2068 или сетками № 2 и 5 по ГОСТ 3826, высота обечайки 20 - 60 мм. Сита должны быть хорошо натянуты и плотно соединены с обечайками.

Машина для рассева должна обеспечивать круговые движения с частотой вращения 100 - 140 об/мин и радиусом движения эксцентрика 25 - 70 мм или возвратно-поступательные движения с частотой 100 - 150 колебаний в минуту и двойной амплитудой колебаний 40 - 70 мм.

Весы общего назначения с погрешностью ± 0,01 г.

3.2.2.2. Предварительно очищенные сухие сита плотно соединяют с поддоном. Перед соединением верхнее сито и поддон взвешивают.

(100 ± 1) г полимера отбирают от объединенной пробы, взвешивают, записывая результат взвешивания с точностью до второго десятичного знака, и высыпают на сетку верхнего сита. Затем сита с поддоном закрывают крышкой и устанавливают на машину для рассева. Включают машину и при круговых движениях со скоростью 120 - 135 об/мин или возвратно-поступательных движениях с частотой 120 - 135 колебаний в минуту просеивают в течение (10 ± 1) мин. Допускается проводить рассев вручную.

По окончании рассева верхнее сито вместе с гранулами размером более 5 мм и поддон с гранулами размером менее 2 мм снимают с машины, взвешивают и результаты взвешивания записывают с точностью до второго десятичного знака.

Остаток на верхнем сите (m1) и остаток на поддоне (m2) вычисляют по формуле

m1(m2) = M1 - m¢,

где M1 - масса верхнего сита с остатком гранул размером более 5 мм или поддона с остатком гранул размером менее 2 мм, г;

m¢ - масса верхнего сита или поддона, г.

Допускается взвешивать гранулы до и после просева без сита и поддона.

Массовую долю гранул размером более 5 мм (X1) или менее 2 мм (Х2) в процентах определяют по формуле п. 3.2.1.

3.2.3. При возникновении разногласий в определении массовой доли гранул размером более 5 и менее 2 мм оценку проводят ситовым методом.

3.3. Определение массовой доли остаточного мономера и примесей - по ГОСТ 15820.

3.4. Определение массовой доли воды - по ГОСТ 11736.

3.5. Показатель текучести расплава (ПТР) определяют на экструзионном пластометре, снабженном боковым каналом или без него, по ГОСТ 11645 при температуре (200,0 ± 0,5) °С, нагрузке (49,0 ± 0,1) Н на сопле диаметром (2,095 ± 0,005) мм и при времени прогрева материала (10 ± 0,5) мин. Температуру измеряют с погрешностью ± 0,5 °С.

3.6. Разброс показателя текучести расплава в пределах партии определяют следующим образом.

На каждой из отобранных точечных проб определяют показатель текучести расплава в соответствии с п. 3.5. Разброс ПТР (Y) в процентах как отклонение максимального и минимального значений от среднего значения вычисляют по формуле

![]()

где Ymax, min - максимальное или минимальное значение ПТР, г/10 мин;

Ycp - среднеарифметическое значение ПТР, полученное на пяти пробах, г/10 мин.

3.7. Массовую долю золы определяют по ГОСТ 15973.

3.8. Изготовление образцов для испытания

3.8.1. Для определения показателей 2, 5, 8, 10 табл. 2 и пп. 1.7.3 и 1.7.4 из объединенной пробы, отобранной в соответствии с п. 3.1.2, изготовляют методом литья под давлением по ГОСТ 12019 и режимам, указанным в табл. 4, на червячных литьевых машинах с объемом впрыска 60 - 85 см3 в комплексных литьевых формах (см. приложение 5) образцы для проведения испытаний: бруски размером 120´15´10 мм, 127´12,7´3,2 мм, 50´6´4 мм, лопатку типа 2 по ГОСТ 11262, диск диаметром 50 мм, толщиной 2 мм.

В середине широкой части образца, представляющего собой брусок размером 120´15´10 мм, допускается утяжка до 0,5 мм по всей длине образца с каждой из двух сторон.

Таблица 4

|

Норма для марки |

||

|

УПС-1002; УПС-0803Л; УПМ-0703Л; УПМ-0612Л; УПМ-0503Л; УПМ-0508 |

УПС-0803Э; УПС-0801; УПМ-0703Э; УПМ-424; УПМ-0503Э |

|

|

1. Температура расплава, °С |

180 - 210 |

190 - 220 |

|

2. Температура литьевой формы по теплоносителю, °С |

50 - 70 |

55 - 65 |

|

3. Время впрыска, с |

- |

1 - 3 |

|

4. Давление впрыска, МПа (кгс/см2) |

100 - 120 (1000 - 1200) |

110 - 120 (1100 - 1200) |

|

5. Частота вращения шнека, с-1 (об/мин) |

1,17 - 1,59 (70 - 95) |

1,17 - 1,59 (70 - 95) |

|

6. Время выдержки под давлением, с |

20 - 30 |

30 - 40 |

|

7. Время выдержки без давления, с |

30 - 60 |

30 - 50 |

|

8. Рекомендуемое противодавление, МПа |

0,50 - 1,00 |

0,50 - 1,00 |

3.8.2. Температура расплава, приведенная в табл. 4, является рекомендуемой. При изготовлении образцов она подбирается для каждой партии в зависимости от показателя текучести расплава так, чтобы дополнительная усадка составляла (25 ± 5) % для марок УПС-0803Э, УПМ-0703Э, УПМ-424 и (25 ± 10) % для марок УПС-1002, УПС-0803Л, УПМ-0703Л, УПМ-0612Л, УПМ-0503Э, УПС-0801, УПМ-0503Л, УПМ-0508.

3.8.3. Для проведения испытаний отбирают образцы, изготовленные при установившемся режиме литья, обеспечивающем дополнительную термическую усадку в соответствии с п. 3.8.2.

3.8.4. Дополнительную усадку определяют по ГОСТ 18616 на образцах типа 2 по ГОСТ 11262.

На образцы карандашом наносят метки, фиксирующие расчетную часть лопатки (50,0 ± 0,5) мм. Образцы укладывают на металлический лист толщиной 1 мм, посыпанный тальком (по ГОСТ 19729), и помещают его на 30 мин в термошкаф, нагретый до температуры (150 ± 2) °С. Отсчет времени ведут с момента достижения в термошкафу температуры 150 °С, которая контролируется термометром с ценой деления не более 2 °С. Лист с образцами вынимают из термошкафа, охлаждают до комнатной температуры и измеряют расстояние между метками, нанесенными на образец штангенциркулем по ГОСТ 166.

За результат испытания принимают среднеарифметическое результатов пяти параллельных определений на образцах, полученных последовательным литьем в одном и том же гнезде литьевой формы.

3.9. Образцы перед испытанием кондиционируют по ГОСТ 12423 в стандартной атмосфере 23 не менее 3 ч.

Время выдержки образцов перед испытаниями, включая время кондиционирования, должно быть не менее 4 ч.

Температура проведения испытаний - (20 ± 2) °С.

3.10. Чистоту поверхности диска и содержание частиц нерастворенного каучука (гель) определяют осмотром невооруженным глазом десяти отлитых из испытуемого ударопрочного полистирола согласно п. 3.8 дисков диаметром (50,0 ± 0,3) мм и толщиной (2,0 ± 0,2) мм.

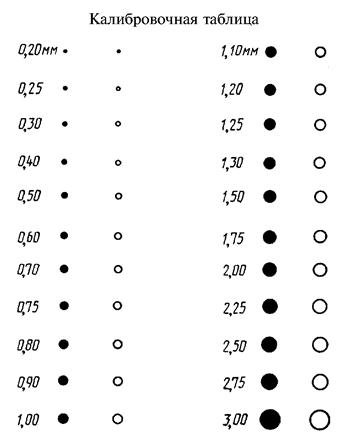

Размер включений определяют по калибровочной таблице (см. чертеж).

Калибровочная таблица представляет собой прозрачную пластину размером не менее 100´60 мм, толщиной (0,17 ± 0,05) мм с нанесенными на ней точками и кругами. Рядом с каждой парой точка - круг дан их номинальный размер. Диаметр точки больше, а внутренний диаметр круга меньше на (0,05 ± 0,025) мм номинальных размеров, приведенных на чертеже.

Контроль размеров точек и кругов на калибровочной таблице проводят в отраженном или проходящем свете на измерительном микроскопе с погрешностью ± 0,025 мм.

3.10.1. Определение чистоты поверхности диска

Обе плоские поверхности десяти дисков осматривают в отраженном свете.

На обнаруженные посторонние включения накладывают калибровочную таблицу и с помощью лупы 2 - 4-кратного увеличения по ГОСТ 25706 подбирают точку и круг так, чтобы размер включения был не менее внутреннего размера круга, но не выходил за размеры точки. Включения размером менее 0,2 мм не учитываются.

Размер включений и их количество фиксируются. Количество включений (Х3) вычисляют по формуле

![]()

где Sн - нормируемая площадь (20 или 10 см2) дисков, см2;

а - общее количество включений на десяти дисках с двух сторон, шт.;

S - площадь десяти дисков с двух сторон, см2.

3.10.2. Определение содержания частиц нерастворенного каучука (геля), представляющих собой полупрозрачные четко очерченные включения, проводят в проходящем свете нематовой электрической лампы мощностью 100 Вт. Плоские поверхности десяти дисков просматривают с одной стороны. На обнаруженные полупрозрачные частицы накладывают калибровочную таблицу и подбирают точку и круг в соответствии с п. 3.10.1. Не допускаются частицы размером более 0,8 мм. Частицы размером менее 0,6 мм не учитываются.

Количество включений частиц нерастворенного каучука (Х4) вычисляют по формуле

![]()

где Sн - нормируемая площадь (20 или 10 см2) дисков, см2;

а1 - общее количество частиц нерастворенного каучука на десяти дисках, шт.;

S1 - площадь десяти дисков с одной стороны, см2.

3.10.3. За положительный результат испытания принимают величины Х3 и Х4, меньшие или равные 1.

3.11. Ударную вязкость определяют методом по Шарпи, а для марки УПМ-424 - по Шарпи и по Изоду.

3.11.1. Ударную вязкость по Шарпи определяют по ГОСТ 4647 на образцах типа 1 с надрезом А на маятниковом копре, обеспечивающем скорость движения маятника в момент удара (2,9 ± 10 %) м/с.

Надрез наносится на образец при помощи однозубого резца с углом заточки (15 ± 2) °С. Скорость вращения резца - (1350 ± 50) об/мин. Однозубый резец закрепляется таким образом, чтобы расстояние от него до поверхности стола обеспечивало нанесение на образец надреза требуемой глубины. Образец закрепляется горизонтально в установке для нанесения надреза. Надрез наносится по стороне с наибольшей утяжкой. Образец плавно, со скоростью (1,67 ± 0,51) мм/с подается к вращающемуся резцу. Необходимо контролировать перпендикулярность резца относительно поверхности образца, а также размеры и угол заточки резца.

За результат испытания принимают среднеарифметическое результатов пяти параллельных определений.

3.11.2. Ударную вязкость по Изоду определяют по ГОСТ 19109 на сдвоенных образцах типа 1 общим размером (63,5 ± 2,0)´(12,7 ± 0,5)´(6,4 ± 0,2) мм с надрезом типа А. Брусок, изготовленный в соответствии с п. 3.8 длиной 127 мм, разрезают пополам и соединяют плоскостью длиной 63,5 мм, получая сдвоенный образец. Надрез наносят при скорости резания (120 ± 5) м/мин и скорости подачи образца, (1,67 ± 0,17) мм/с или в соответствии с п. 3.11.1.

За результат испытания принимают среднеарифметическое результатов пяти параллельных определений.

3.11.3. При возникновении разногласий в оценке определения ударной вязкости для ударопрочного полистирола марки УПМ-424 проводят испытание в соответствии с п. 3.11.2.

3.12. Относительное удлинение при разрыве и прочность при разрыве определяют по ГОСТ 11262 на лопатках типа 2 при скорости раздвижения зажимов испытательной машины (5,0 ± 1,0) мм/мин.

За результат испытания для каждого показателя принимают среднеарифметическое результатов пяти параллельных определений.

3.13. Цвет ударопрочного полистирола определяют визуально на дисках, изготовленных в соответствии с п. 3.8, диаметром (50,0 ± 0,3) мм, толщиной (2,0 ± 0,2) мм сравнением при рассеянном искусственном или естественном дневном освещении с контрольным образцом цвета, утвержденным в установленном порядке.

3.14. Запах, привкус, концентрацию стирола и примесей в водных вытяжках определяют по ГОСТ 22648 на брусках размером (50,0 ± 1,0)´(6,0 ± 0,2)´(4,0 ± 0,2) мм для марок, предназначенных для изготовления изделий, контактирующих с пищевыми продуктами, и на лопатках типа 2 по ГОСТ 11262 - для марок, предназначенных для изготовления внутренней облицовки холодильников.

3.14.1. Запах и привкус определяют органолептическим методом по ГОСТ 22648, концентрацию стирола и примесей определяют по ГОСТ 22648 газохроматографическим методом.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Ударопрочный полистирол, упакованный в соответствии с п. 1.11, транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

4.2. Полистирол, упакованный в мешки, формируют в транспортные пакеты в соответствии с правилами перевозки грузов, действующими на соответствующем виде транспорта и ГОСТ 26663. Размеры и масса пакета должны соответствовать ГОСТ 24597, средства скрепления - ГОСТ 21650 и ГОСТ 25951.

4.3. По согласованию с потребителем допускается транспортировать неупакованный полимер в вагонах для гранулированных полимерных материалов моделей 17-495 и 17-917, железнодорожных контейнерах модели НР-22000 с пневмовыгрузкой, автоцистернах типа К1040, контейнерах-цистернах СКЦ-1-2,5 и СКЦ-1-5 по ГОСТ 26380.

4.4. Ударопрочный полистирол должен храниться в закрытом помещении на полках и поддонах, отстоящих от пола не менее чем на 50 мм, от отопительных приборов - не менее чем на 1 м или в специальных хранилищах.

Срок хранения ударопрочного полистирола - 3 года.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЕЙ

5.1. Изготовитель гарантирует соответствие ударопрочного полистирола требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

5.2. Гарантийный срок хранения ударопрочного полистирола - 2 года со дня изготовления и 6 месяцев со дня изготовления с рецептурой стабилизации 01.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ПЕРЕЧЕНЬ РЕЦЕПТУР СТАБИЛИЗАЦИИ УДАРОПРОЧНОГО ПОЛИСТИРОЛА

|

Свойство |

Марка |

Область применения |

|

|

05, 09, 16, 17 |

Повышенная термостабильность |

УПС-0803Э |

Изготовление листов для внутренней облицовки холодильников, морозильников |

|

09, 04, 05, 14, 16 |

То же |

УПМ-0703Э |

Изготовление листов и внутренних деталей холодильников |

|

16, 17 |

» |

УПМ-424 |

Изготовление листов внутренних деталей холодильников и товаров народного потребления |

|

05, 08, 14, 16, 11 (стабилизация на отдельно стоящем оборудовании) |

» |

УПМ-0703Л |

Для изготовления крупногабаритных изделий и товаров народного потребления сложной конфигурации |

|

05, 17, 08 |

» |

УПС-0803Л |

То же |

|

04, 08, 09 |

» |

УПС-0801 |

» |

|

05, 09, 11 (стабилизация на отдельно стоящем оборудовании) |

» |

УПМ-0612Л |

» |

|

05, 08, 09, 11 (стабилизация на отдельно стоящем оборудовании) |

» |

УПМ-0508 |

» |

|

05, 08, 09 |

» |

УПМ-0503Э УПМ-0503Л |

Для изготовления товаров народного потребления |

|

05,08 |

Повышенная термостабильность |

УПС-1002 |

Для изготовления крупногабаритных изделий и товаров народного потребления сложной конфигурации. Комплектующие детали холодильников |

|

06 |

Повышенная термосветостабильность |

УПС-1002 УПМ-0612Л |

Изделия культурно-бытового и технического назначения; магнитофоны, корпусные детали кухонных механических приборов, радиоаппаратура, аппараты счетно-вычислительных машин и другие изделия |

|

06, 18 |

Повышенная термосветостабильность |

УПС-0803Л УПМ-0703Л УПМ-0703Э |

Изделия культурно-бытового и технического назначения; магнитофоны, корпусные детали кухонных механических приборов, радиоаппаратура, аппараты счетно-вычислительных машин и другие изделия |

|

18 |

Повышенная термосветостабильность |

УПМ-424 |

Изделия культурно-бытового и технического назначения; магнитофоны, корпусные детали кухонных механических приборов, радиоаппаратура, аппараты счетно-вычислительных машин и другие изделия |

|

06, 13 (стабилизация на отдельно стоящем оборудовании) |

То же |

УПМ-0508 |

То же |

|

06 |

» |

УПМ-0503Э УПМ-0503Л |

Мелкие изделия |

|

03, 14 |

Стабилен к переработке |

УПМ-0503Э УПМ-0503Л УПМ-0508 УПМ-0612Л УПС-0801 УПМ-424 УПМ-0803Л |

Мелкие изделия, товары народного потребления |

|

01, 02 |

Стабилен к переработке |

УПМ-0503Э УПМ-0503Л УПС-0801 УПМ-424 УПМ-0508 |

Упаковка пищевых продуктов. Мелкая тара одноразового употребления |

Примечание. Допускается по согласованию с потребителем использование новых рецептур стабилизации, утвержденных в установленном порядке.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ПЕРЕЧЕНЬ РЕЦЕПТУР ОКРАШИВАНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА

|

Наименование цвета |

Рекомендуемая область применения |

|

|

084 |

Белый |

Для изготовления листов и внутренних деталей холодильников |

|

087 |

То же |

|

|

001 |

» |

|

|

002 |

» |

|

|

009 |

» |

|

|

503 |

Бирюзовый |

|

|

512 |

Темно-голубой |

|

|

530 |

Голубой (небесно-голубой) |

|

|

552 |

Темно-голубой (ярко-голубой) |

|

|

701 |

Светло-бежевый (бежевато-белый) |

|

|

785 |

Темный серовато-коричневый |

|

|

801 |

Светло-серый |

|

|

839 |

Серый |

|

|

081 |

Белый |

Изделия, контактирующие с пищевыми продуктами |

|

084 |

То же |

|

|

086 |

» |

|

|

002 |

Белый |

Изделия, контактирующие с пищевыми продуктами |

|

312 |

Слоновая кость |

|

|

503 |

Бирюзовый |

|

|

512 |

Темно-голубой |

|

|

530 |

Голубой (небесно-голубой) |

|

|

552 |

Темно-голубой (ярко-голубой) |

|

|

701 |

Светло-бежевый (бежевато-белый) |

|

|

801 |

Светло-серый |

|

|

839 |

Серый |

|

|

467 |

Серо-зеленый с металлическим эффектом |

Игрушки |

|

487 |

Темный сине-зеленый |

|

|

503 |

Бирюзовый |

|

|

512 |

Темно-голубой |

|

|

312 |

Слоновая кость |

|

|

530 |

Голубой (небесно-голубой) |

|

|

701 |

Светло-бежевый (бежевато-белый) |

|

|

839 |

Серый |

|

|

801 |

Светло-серый |

|

|

802 |

Светлый бежевато-серый |

|

|

785 |

Темный бежевато-коричневый |

|

|

327 |

Ярко-желтый (канареечный) |

|

|

081 |

Белый |

Изделия культурно-бытового и технического назначения: микромагнитофоны, корпусные детали кухонных механических приборов, радиоаппаратура, аппараты счетно-вычислительных машин, телефоны, будильники, корпуса стиральных машин, кнопки сигнализации, изделия галантереи и другие товары народного потребления |

|

084 |

Белый |

|

|

086 |

Белый |

|

|

087 |

Белый |

|

|

002 |

Белый |

|

|

001 |

Белый |

|

|

151 |

Красный (алый) |

|

|

185 |

Вишневый |

|

|

198 |

Темно-вишневый |

|

|

211 |

Оранжевый |

|

|

212 |

Оранжевый |

|

|

247 |

Красновато-оранжевый |

|

|

311 |

Слоновая кость |

|

|

312 |

Слоновая кость |

|

|

327 |

Ярко-желтый (канареечный) |

|

|

332 |

Желтый (ярко-желтый) |

|

|

418 |

Светло-оливковый |

|

|

450 |

Оливковый |

|

|

482 |

Темно-оливковый |

|

|

440 |

Ярко-зеленый |

|

|

430 |

Желтовато-зеленый |

|

|

467 |

Серо-зеленый с металлическим эффектом |

|

|

469 |

Серо-зеленый |

|

|

487 |

Темный сине-зеленый |

|

|

512 |

Темно-голубой |

|

|

530 |

Голубой (небесно-голубой) |

|

|

552 |

Темно-голубой (ярко-голубой) |

|

|

557 |

Серо-голубой |

|

|

581 |

Серовато-синий с металлическим эффектом (темный серовато-синий с металлическим эффектом) |

|

|

574 |

Синий |

|

|

592 |

Темно-синий |

|

|

630 |

Светло-фиолетовый (светло-фиолетово-синий) |

|

|

628 |

Светлый серовато-пурпурный |

|

|

680 |

Серовато-пурпурный |

|

|

685 |

Темно-фиолетовый |

|

|

701 |

Светло-бежевый (бежевато-белый) |

|

|

707 |

Светло-бежевый (темно-молочный) |

|

|

709 |

Светлый серовато-бежевый |

|

|

763 |

Коричневый |

|

|

776 |

Темно-коричневый (шоколадный) |

|

|

795 |

Темно-шоколадный |

|

|

785 |

Темный (серовато-коричневый) |

|

|

801 |

Светло-серый |

|

|

802 |

Светлый бежевато-серый |

|

|

817 |

Светлый (бежевато-серый, светлый серо-бежевый) |

|

|

830 |

Бежево-серый |

|

|

831 |

Бежево-серый |

|

|

832 |

Бежево-серый |

|

|

849 |

Бежево-серый (коричнево-серый) |

|

|

848 |

Серый |

|

|

839 |

Серый |

|

|

890 |

Темно-серый (асфальтовый) |

|

|

901 |

Черный |

|

|

922 |

То же |

|

|

965 |

» |

|

|

902 |

Черный (светонепроницаемый) |

Детали кинофотоаппаратуры |

|

965 |

То же |

Примечание. Допускается выпуск ударопрочного полистирола других цветов в соответствии с контрольными образцами цвета, утвержденными в установленном порядке.

ПРИЛОЖЕНИЕ 3

Справочное

СПРАВОЧНЫЕ ПОКАЗАТЕЛИ УДАРОПРОЧНОГО ПОЛИСТИРОЛА

|

Норма для марки |

Метод испытания |

|||

|

УПМ |

УПС |

|||

|

1. Плотность, г/см3 |

1,04 - 1,06 |

1,04 - 1,06 |

||

|

2. Предел прочности при статическом изгибе, МПа |

35 - 50 |

45 - 55 |

||

|

3. Модуль упругости при статическом изгибе, ГПа, не менее |

2,0 |

2,5 |

||

|

4. Ударная вязкость на образцах с надрезом, кДж/м2 (кгс×см/см2): |

||||

|

при минус 20 °С |

Снижение исходного показателя на 30 % - 40 % |

|||

|

при минус 40 °С |

То же на 50 % |

|||

|

при хранении, исключающем воздействие солнечной радиации, в течение 3 лет |

То же на 30 % |

|||

|

5. Температура размягчения по Вика в жидкой среде (Р = 5 кгс), °С, не менее |

85 - 88 |

88 - 90 |

||

|

6. Влагопоглощение за 24 ч при 20 °С, %, не более |

0,05 |

0,05 |

||

|

7. Литьевая усадка, % |

0,4 - 0,7 |

0,4 - 0,7 |

||

|

8. Твердость по Роквеллу |

HRR105 |

PRR115 |

||

|

9. Температура тепловой деформации под нагрузкой 1,85 МПа (18,5 кгс/см2), °С |

75 - 80 |

75 - 80 |

||

|

10. Удельное электрическое сопротивление, Ом×м |

1 · 1014 |

1 · 1014 |

||

|

11. Тангенс угла диэлектрических потерь при частоте 106 Гц |

(3 - 7) · 10-4 |

(4 - 8) · 10-14 |

||

|

12. Диэлектрическая проницаемость при частоте 106 Гц |

2,6 - 2,7 |

2,6 - 2,7 |

||

|

13. Прочность при разрыве, МПа (кгс/см2) |

19,6 - 24,5 (200 - 250) |

21,6 - 24,5 (220 - 250) |

||

Примечания:

1. Ударопрочный полистирол - не фреоностойкий полимер.

2. Изделия из термо- и светостабилизированного ударопрочного полистирола используются от минус 40 °С до плюс 60 °С при отсутствии солнечной радиации.

ПРИЛОЖЕНИЕ 4

Рекомендуемое

КОДЫ ОКП МАРОК УДАРОПРОЧНОГО ПОЛИСТИРОЛА

|

Код ОКП |

|

|

Марка УПС-1002-05 |

22 1415 0202 |

|

Марка УПС-1002-06 |

22 1415 0203 |

|

Марка УПС-1002-08 |

22 1415 0204 |

|

Марка УПС-0803Э-05, сорт высший |

22 1415 0603 |

|

Марка УПС-0803Э-09, сорт высший |

22 1415 0604 |

|

Марка УПС-0803Э-17, сорт высший |

22 1415 0606 |

|

Марка УПС-0803Э-16, сорт высший |

22 1415 0617 |

|

Марка УПС-0803Э-05, сорт 1 |

22 1415 0801 |

|

Марка УПС-0803Э-09, сорт 1 |

22 1415 0802 |

|

Марка УПС-0803Э-16, сорт 1 |

22 1415 0803 |

|

Марка УПС-0803Э-17, сорт 1 |

22 1415 0804 |

|

Марка УПС-0801-03, сорт высший |

22 1415 0701 |

|

Марка УПС-0801-01, сорт высший |

22 1415 0702 |

|

Марка УПС-0801-02, сорт высший |

22 1415 0703 |

|

Марка УПС-0801-14, сорт высший |

22 1415 0704 |

|

Марка УПС-0801-04, сорт высший |

22 1415 0705 |

|

Марка УПС-0801-08, сорт высший |

22 1415 0706 |

|

Марка УПС-0801-09, сорт высший |

22 1415 0707 |

|

Марка УПС-0801-01, сорт 1 |

22 1415 0101 |

|

Марка УПС-0801-02, сорт 1 |

22 1415 0102 |

|

Марка УПС-0801-03, сорт 1 |

22 1415 0103 |

|

Марка УПС-0801-04, сорт 1 |

22 1415 0104 |

|

Марка УПС-0801-08, сорт 1 |

22 1415 0105 |

|

Марка УПС-0801-09, сорт 1 |

22 1415 0106 |

|

Марка УПС-0801-14, сорт 1 |

22 1415 0107 |

|

Марка УПМ-0703Э-04, сорт высший |

22 1415 1203 |

|

Марка УПМ-0703Э-05, сорт высший |

22 1415 1204 |

|

Марка УПМ-0703Э-06, сорт высший |

22 1415 1205 |

|

Марка УПМ-0703Э-09, сорт высший |

22 1415 1206 |

|

Марка УПМ-0703Э-14, сорт высший |

22 1415 1208 |

|

Марка УПМ-0703Э-16, сорт высший |

22 1415 1213 |

|

Марка УПМ-0703Э-18, сорт высший |

22 1415 1215 |

|

Марка УПМ-0703Э-04, сорт 1 |

22 1415 1001 |

|

Марка УПМ-0703Э-05, сорт 1 |

22 1415 1002 |

|

Марка УПМ-0703Э-06, сорт 1 |

22 1415 1003 |

|

Марка УПМ-0703Э-09, сорт 1 |

22 1415 1004 |

|

Марка УПМ-0703Э-14, сорт 1 |

22 1415 1005 |

|

Марка УПМ-0703Э-16, сорт 1 |

22 1415 1006 |

|

Марка УПМ-0703Э-18, сорт 1 |

22 1415 1007 |

|

Марка УПМ-424-14, сорт высший |

22 1415 2001 |

|

Марка УПМ-424-16, сорт высший |

22 1415 2002 |

|

Марка УПМ-424-17, сорт высший |

22 1415 2003 |

|

Марка УПМ-424-18, сорт высший |

22 1415 2004 |

|

Марка УПМ-424-01, сорт высший |

22 1415 2005 |

|

Марка УПМ-424-02, сорт высший |

22 1415 2006 |

|

Марка УПМ-424-03, сорт высший |

22 1415 2007 |

|

Марка УПМ-424-14, сорт 1 |

22 1415 2301 |

|

Марка УПМ-424-16, сорт 1 |

22 1415 2302 |

|

Марка УПМ-424-17, сорт 1 |

22 1415 2303 |

|

Марка УПМ-424-18, сорт 1 |

22 1415 2304 |

|

Марка УПМ-424-01, сорт 1 |

22 1415 2305 |

|

Марка УПМ-424-02, сорт 1 |

22 1415 2306 |

|

Марка УПМ-424-03, сорт 1 |

22 1415 2307 |

|

Марка УПМ-0503Э-01 |

22 1415 0901 |

|

Марка УПМ-0503Э-02 |

22 1415 0902 |

|

Марка УПМ-0503Э-03 |

22 1415 0903 |

|

Марка УПМ-0503Э-05 |

22 1415 0904 |

|

Марка УПМ-0503Э-06 |

22 1415 0905 |

|

Марка УПМ-0503Э-08 |

22 1415 0906 |

|

Марка УПМ-0503Э-09 |

22 1415 0907 |

|

Марка УПМ-0503Э-14 |

22 1415 0908 |

|

Марка УПМ-0703Л-05 |

22 1415 1101 |

|

Марка УПМ-0703Л-06 |

22 1415 1102 |

|

Марка УПМ-0703Л-08 |

22 1415 1103 |

|

Марка УПМ-0703Л-11 |

22 1415 1104 |

|

Марка УПМ-0703Л-14 |

22 1415 1105 |

|

Марка УПМ-0703Л-16 |

22 1415 1106 |

|

Марка УПМ-0703Л-18 |

22 1415 1107 |

|

Марка УПМ-0612Л-05, сорт высший |

22 1415 1503 |

|

Марка УПМ-0612Л-06, сорт высший |

22 1415 1504 |

|

Марка УПМ-0612Л-11, сорт высший |

22 1415 1505 |

|

Марка УПМ-0612Л-03, сорт высший |

22 1415 1511 |

|

Марка УПМ-0612Л-09 сорт высший |

22 1415 1515 |

|

Марка УПМ-0612Л-14, сорт высший |

22 1415 1517 |

|

Марка УПМ-0612Л-03, сорт 1 |

22 1415 1603 |

|

Марка УПМ-0612Л-05, сорт 1 |

22 1415 1604 |

|

Марка УПМ-0612Л-06, сорт 1 |

22 1415 1605 |

|

Марка УПМ-0612Л-09, сорт 1 |

22 1415 1606 |

|

Марка УПМ-0612Л-11, сорт 1 |

22 1415 1607 |

|

Марка УПМ-0612Л-14, сорт 1 |

22 1415 1608 |

|

Марка УПС-0803Л-03 |

22 1415 0501 |

|

Марка УПС-0803Л-06 |

22 1415 0502 |

|

Марка УПС-0803Л-14 |

22 1415 0503 |

|

Марка УПС-0803Л-08 |

22 1415 0504 |

|

Марка УПС-0803Л-05 |

22 1415 0505 |

|

Марка УПС-0803Л-17 |

22 1415 0506 |

|

Марка УПС-0803Л-18 |

22 1415 0507 |

|

Марка УПМ-0503Л-14 |

22 1415 1307 |

|

Марка УПМ-0503Л-02 |

22 1415 1308 |

|

Марка УПМ-0503Л-03 |

22 1415 1309 |

|

Марка УПМ-0503Л-08 |

22 1415 1310 |

|

Марка УПМ-0503Л-05 |

22 1415 1312 |

|

Марка УПМ-0503Л-06 |

22 1415 1314 |

|

Марка УПМ-0503Л-09 |

22 1415 1316 |

|

Марка УПМ-0503Л-01 |

22 1415 1317 |

|

Марка УПМ-0508-05, сорт высший |

22 1415 1403 |

|

Марка УПМ-0508-06, сорт высший |

22 1415 1404 |

|

Марка УПМ-0508-08, сорт высший |

22 1415 1405 |

|

Марка УПМ-0508-11, сорт высший |

22 1415 1406 |

|

Марка УПМ-0508-01, сорт высший |

22 1415 1411 |

|

Марка УПМ-0508-02, сорт высший |

22 1415 1412 |

|

Марка УПМ-0508-03, сорт высший |

22 1415 1413 |

|

Марка УПМ-0508-09, сорт высший |

22 1415 1417 |

|

Марка УПМ-0508-14, сорт высший |

22 1415 1419 |

|

Марка УПМ-0508-13, сорт высший |

22 1415 1421 |

|

Марка УПМ-0508-01, сорт 1 |

22 1415 0301 |

|

Марка УПМ-0508-02, сорт 1 |

22 1415 0302 |

|

Марка УПМ-0508-03, сорт 1 |

22 1415 0303 |

|

Марка УПМ-0508-05, сорт 1 |

22 1415 0304 |

|

Марка УПМ-0508-06, сорт 1 |

22 1415 0305 |

|

Марка УПМ-0508-08, сорт 1 |

22 1415 0306 |

|

Марка УПМ-0508-09, сорт 1 |

22 1415 0307 |

|

Марка УПМ-0508-11, сорт 1 |

22 1415 0308 |

|

Марка УПМ-0508-13, сорт 1 |

22 1415 0309 |

|

Марка УПМ-0508-14, сорт 1 |

22 1415 0310 |

|

Код ОКП |

|

|

Марка УПС-1002-05 |

22 1417 0200 |

|

Марка УПС-1002-06 |

22 1417 0300 |

|

Марка УПС-1002-08 |

22 1417 0400 |

|

Марка УПС-0803Э-05, сорт высший |

22 1419 1500 |

|

Марка УПС-0803Э-09, сорт высший |

22 1419 1600 |

|

Марка УПС-0803Э-17, сорт высший |

22 1419 1800 |

|

Марка УПС-0803Э-16, сорт высший |

22 1419 1700 |

|

Марка УПС-0803Э-05, сорт 1 |

22 1419 1900 |

|

Марка УПС-0803Э-09, сорт 1 |

22 1419 2000 |

|

Марка УПС-0803Э-16, сорт 1 |

22 1419 2100 |

|

Марка УПС-0803Э-17, сорт 1 |

22 1419 2200 |

|

Марка УПС-0801-01, сорт высший |

22 1419 2300 |

|

Марка УПС-0801-02, сорт высший |

22 1419 2400 |

|

Марка УПС-0801-03, сорт высший |

22 1419 2500 |

|

Марка УПС-0801-14, сорт высший |

22 1419 2900 |

|

Марка УПС-0801-04, сорт высший |

22 1419 2600 |

|

Марка УПС-0801-08, сорт высший |

22 1419 2700 |

|

Марка УПС-0801-09, сорт высший |

22 1419 2800 |

|

Марка УПС-0801-01, сорт 1 |

22 1419 3000 |

|

Марка УПС-0801-02, сорт 1 |

22 1419 3100 |

|

Марка УПС-0801-03, сорт 1 |

22 1419 3200 |

|

Марка УПС-0801-04, сорт 1 |

22 1419 3300 |

|

Марка УПС-0801-08, сорт 1 |

22 1419 3400 |

|

Марка УПС-0801-09, сорт 1 |

22 1419 3500 |

|

Марка УПС-0801-14, сорт 1 |

22 1419 3600 |

|

Марка УПМ-0703Э-04, сорт высший |

22 1419 3700 |

|

Марка УПМ-0703Э-05, сорт высший |

22 1419 3800 |

|

Марка УПМ-0703Э-06, сорт высший |

22 1419 3900 |

|

Марка УПМ-0703Э-09, сорт высший |

22 1419 4000 |

|

Марка УПМ-0703Э-14, сорт высший |

22 1419 4100 |

|

Марка УПМ-0703Э-16, сорт высший |

22 1419 4200 |

|

Марка УПМ-0703Э-18, сорт высший |

22 1419 4300 |

|

Марка УПМ-0703Э-04, сорт 1 |

22 1419 4400 |

|

Марка УПМ-0703Э-05, сорт 1 |

22 1419 4500 |

|

Марка УПМ-0703Э-06, сорт 1 |

22 1419 4600 |

|

Марка УПМ-0703Э-09, сорт 1 |

22 1419 4700 |

|

Марка УПМ-0703Э-14, сорт 1 |

22 1419 4800 |

|

Марка УПМ-0703Э-16, сорт 1 |

22 1419 4900 |

|

Марка УПМ-0703Э-18, сорт 1 |

22 1419 5000 |

|

Марка УПМ-424-01, сорт высший |

22 1419 0100 |

|

Марка УПМ-424-02, сорт высший |

22 1419 0200 |

|

Марка УПМ-424-03, сорт высший |

22 1419 0300 |

|

Марка УПМ-424-14, сорт высший |

22 1419 0400 |

|

Марка УПМ-424-16, сорт высший |

22 1419 0500 |

|

Марка УПМ-424-17, сорт высший |

22 1419 0600 |

|

Марка УПМ-424-18, сорт высший |

22 1419 0700 |

|

Марка УПМ-424-01, сорт 1 |

22 1419 0800 |

|

Марка УПМ-424-02, сорт 1 |

22 1419 0900 |

|

Марка УПМ-424-03, сорт 1 |

22 1419 1000 |

|

Марка УПМ-424-14, сорт 1 |

22 1419 1100 |

|

Марка УПМ-424-16, сорт 1 |

22 1419 1200 |

|

Марка УПМ-424-17, сорт 1 |

22 1419 1300 |

|

Марка УПМ-424-18, сорт 1 |

22 1419 1400 |

|

Марка УПМ-0503Э-01 |

22 1419 5100 |

|

Марка УПМ-0503Э-02 |

22 1419 5200 |

|

Марка УПМ-0503Э-03 |

22 1419 5300 |

|

Марка УПМ-0503Э-05 |

22 1419 5400 |

|

Марка УПМ-0503Э-06 |

22 1419 5500 |

|

Марка УПМ-0503Э-08 |

22 1419 5600 |

|

Марка УПМ-0503Э-09 |

22 1419 5700 |

|

Марка УПМ-0503Э-14 |

22 1419 5800 |

|

Марка УПМ-0703Л-05 |

22 1417 2300 |

|

Марка УПМ-0703Л-06 |

22 1417 2400 |

|

Марка УПМ-0703Л-08 |

22 1417 2500 |

|

Марка УПМ-0703Л-11 |

22 1417 2600 |

|

Марка УПМ-0703Л-14 |

22 1417 2700 |

|

Марка УПМ-0703Л-16 |

22 1417 2800 |

|

Марка УПМ-0703Л-18 |

22 1417 0900 |

|

Марка УПМ-0612Л-03, сорт высший |

22 1417 3100 |

|

Марка УПМ-0612Л-05, сорт высший |

22 1417 3200 |

|

Марка УПМ-0612Л-06, сорт высший |

22 1417 3300 |

|

Марка УПМ-0612Л-09, сорт высший |

22 1417 3400 |

|

Марка УПМ-0612Л-11, сорт высший |

22 1417 3500 |

|

Марка УПМ-0612Л-14, сорт высший |

22 1417 3600 |

|

Марка УПМ-0612Л-03, сорт 1 |

22 1417 3900 |

|

Марка УПМ-0612Л-05, сорт 1 |

22 1417 4000 |

|

Марка УПМ-0612Л-06, сорт 1 |

22 1417 4100 |

|

Марка УПМ-0612Л-09, сорт 1 |

22 1417 4200 |

|

Марка УПМ-0612Л-11, сорт 1 |

22 1417 4300 |

|

Марка УПМ-0612Л-14, сорт 1 |

22 1417 4400 |

|

Марка УПС-0803Л-03 |

22 1417 1100 |

|

Марка УПС-0803Л-05 |

22 1417 1200 |

|

Марка УПС-0803Л-06 |

22 1417 1300 |

|

Марка УПС-0803Л-08 |

22 1417 1400 |

|

Марка УПС-0803Л-14 |

22 1417 1500 |

|

Марка УПС-0803Л-17 |

22 1417 1600 |

|

Марка УПС-0803Л-18 |

22 1417 0700 |

|

Марка УПМ-0503Л-01 |

22 1417 0100 |

|

Марка УПМ-0503Л-02 |

22 1417 7200 |

|

Марка УПМ-0503Л-03 |

22 1417 7300 |

|

Марка УПМ-0503Л-05 |

22 1417 7400 |

|

Марка УПМ-0503Л-06 |

22 1417 7500 |

|

Марка УПМ-0503Л-08 |

22 1417 7600 |

|

Марка УПМ-0503Л-09 |

22 1417 7700 |

|

Марка УПМ-0503Л-14 |

22 1417 7800 |

|

Марка УПМ-0508-01, сорт высший |

22 1417 5200 |

|

Марка УПМ-0508-02, сорт высший |

22 1417 5300 |

|

Марка УПМ-0508-03, сорт высший |

22 1417 5400 |

|

Марка УПМ-0508-05, сорт высший |

22 1417 5500 |

|

Марка УПМ-0508-06, сорт высший |

22 1417 5600 |

|

Марка УПМ-0508-08, сорт высший |

22 1417 5700 |

|

Марка УПМ-0508-09, сорт высший |

22 1417 5800 |

|

Марка УПМ-0508-11, сорт высший |

22 1417 5900 |

|

Марка УПМ-0508-13, сорт высший |

22 1417 6000 |

|

Марка УПМ-0508-14, сорт высший |

22 1417 6100 |

|

Марка УПМ-0508-01, сорт 1 |

22 1417 6200 |

|

Марка УПМ-0508-02, сорт 1 |

22 1417 6300 |

|

Марка УПМ-0508-03, сорт 1 |

22 1417 6400 |

|

Марка УПМ-0508-05, сорт 1 |

22 1417 6500 |

|

Марка УПМ-0508-06, сорт 1 |

22 1417 6600 |

|

Марка УПМ-0508-08, сорт 1 |

22 1417 6700 |

|

Марка УПМ-0508-09, сорт 1 |

22 1417 6800 |

|

Марка УПМ-0508-11, сорт 1 |

22 1417 6900 |

|

Марка УПМ-0508-13, сорт 1 |

22 1417 7000 |

|

Марка УПМ-0508-14, сорт 1 |

22 1417 7100 |

ПРИЛОЖЕНИЕ 5

Справочное

ЧЕРТЕЖИ ЛИТЬЕВЫХ ФОРМ И ИЗГОТОВЛЯЕМЫЕ СТАНДАРТНЫЕ ОБРАЗЦЫ

Комплексная литьевая форма по чертежам ЛФ-1096-1099 Тамбовского машиностроительного завода применяется для изготовления образцов: бруски размером 120´15´10 мм и 50´6´4 мм, лопатка типа 2 по ГОСТ 11262, диск диаметром 50 мм и толщиной 2 мм.

Комплексная литьевая форма по чертежам 19-151/15-7-00.00.00 ОНПО «Пластполимер» применяется для изготовления образцов: бруски размером 120´15´10 мм, 127´12,7´3,2 мм и 50´6´4 мм, лопатка типа 2 по ГОСТ 11262, диск диаметром 50 мм и толщиной 2 мм.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 15.09.89 № 2765

3. В стандарт введен международный стандарт ИСО 2897-2-81

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта, приложения |

|

|

ТУ 23.2.2067-89 |

|

|

ТУ 23.2.2068-89 |

6. Ограничение срока действия снято по протоколу № 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

7. ПЕРЕИЗДАНИЕ. Январь 2007 г.

СОДЕРЖАНИЕ