ГОСТ 27597-88

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ИЗДЕЛИЯ ЭЛЕКТРОННОЙ ТЕХНИКИ

МЕТОД ОЦЕНКИ КОРРОЗИОННОЙ СТОЙКОСТИ

Москва

Стандартинформ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Метод оценки коррозионной стойкости Electronics items. Corrosion resistance evaluation method |

ГОСТ |

Дата введения 01.07.89

Настоящий стандарт устанавливает метод оценки коррозионной стойкости изделий электронной техники (далее - изделия):

1) после испытаний на воздействие повышенной влажности воздуха, соляного тумана и сернистого газа по ГОСТ 20.57.406;

2) после ускоренных испытаний на воздействие комплекса коррозионно-климатических факторов по ГОСТ 24927;

3) при испытаниях на сохраняемость по ГОСТ 21493 и другой нормативно-технической документации (НТД).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Коррозионную стойкость изделий устанавливают на основе оценки коррозионных поражений.

1.2. Метод основан на визуальном определении вида разрушений поверхности деталей и элементов наружного оформления изделий, измерении коррозионных очагов и вычислении их общей площади или длины (при оценке мест соединения деталей).

По полученным результатам устанавливают для деталей и элементов из металлических материалов оценочный балл коррозионной стойкости по десятибалльной шкале с учетом влияния коррозионных разрушений на функциональные свойства.

Для деталей и элементов из неметаллических материалов устанавливают качественную оценку состояния их поверхности.

Для изделия в целом устанавливают худший (наиболее низкий) оценочный балл из полученных для отдельных деталей.

1.3. Допустимые коррозионные поражения изделий устанавливают в соответствии с требованиями настоящего стандарта в стандартах видов: общие технические требования, общие технические условия, технические условия на классы (группы) изделий или на отдельные изделия.

1.4. Коррозионную стойкость оценивают для всех испытываемых изделий.

При испытаниях на сохраняемость коррозионную стойкость оценивают на испытуемых изделиях, количество и периодичность отбора которых установлена в ГОСТ 21493 и другой НТД.

1.5. К изделиям, подлежащим оценке, следует прилагать:

1) чертежи изделий с пояснительной запиской, содержащей сведения о геометрических размерах (площадь, толщина, диаметр) всех деталей наружного оформления, а также сведения о применяемых материалах, покрытиях и их толщинах, способах их технологической обработки и противокоррозионной защиты;

2) протоколы измерения электрических параметров - критериев годности, если измерение параметров предусмотрено НТД или программой испытаний;

3) контрольные изделия для использования (при необходимости) в качестве эталонов при визуальной оценке коррозионных поражений (одно-два изделия на партию испытуемых изделий, отобранные из партии методом случайного отбора).

1.6. Подготовку изделий к оценке коррозионных поражений проводят в соответствии с программой испытаний и (или) требованиями ГОСТ 20.57.406, ГОСТ 21493 и ГОСТ 24927.

Если иное не оговорено в ТУ, при наличии на поверхности загрязнений, мешающих оценке, изделия после испытаний промывают теплой проточной водой в течение 5 мин, затем ополаскивают дистиллированной водой (из расчета 5 - 10 см3 на 100 мм2 поверхности).

Температура воды должна быть не более 35 °С - 40 °С. Вымытые изделия высушивают на воздухе не менее 2 ч. Допускается применять сжатый воздух.

1.7. Термины, применяемые в стандарте, и их определения приведены в приложении 1.

2. АППАРАТУРА, МАТЕРИАЛЫ И РЕАКТИВЫ

Секундомер механический по НТД.

Термометры стеклянные технические по ГОСТ 28498.

Плитки электрические нагревательные бытовые по ГОСТ 14919.

Линейки чертежные мерительные по ГОСТ 17435.

Циркули разметочные по ГОСТ 24472.

Лупы с увеличением 2-5´ по ГОСТ 25706.

Микроскопы с увеличением до 30´.

Пленка полиэтиленовая по ГОСТ 10354.

Калька бумажная натуральная по ГОСТ 892.

Вода дистиллированная по ГОСТ 6709.

3. ОЦЕНКА КОРРОЗИОННЫХ ПОРАЖЕНИЙ

3.1. Коррозионные поражения определяют визуально невооруженным глазом с нормальной остротой зрения (при необходимости с коррекцией) и нормальным цветоощущением при освещенности не менее 300 лк.

Для уточнения вида коррозионных поражений, обнаруженных невооруженным глазом, допускается применять лупу с увеличением 2-5´, а для деталей с площадью поверхности до 5 мм2 включительно - микроскоп с увеличением до 30´.

3.2. При оценке деталей из металлов, сплавов с металлическими и неметаллическими покрытиями и без них определяют вид коррозионных поражений, измеряют площадь поверхности, занятой ими, и учитывают коэффициенты значимости, отражающие влияние каждого вида коррозионного поражения на функциональные свойства детали и покрытия.

3.3. Характерные виды коррозионных поражений металлов, сплавов с металлическими и неметаллическими покрытиями и без них и их условные обозначения приведены в табл. 1.

|

Условное обозначение |

Металлы (сплавы) без покрытия |

Покрытие |

||||

|

Металлическое |

Металлическое с дополнительной обработкой (хроматирование, фосфатирование и др.) |

Неметаллическое неорганическое |

Лакокрасочное |

|||

|

1. Потускнение (потеря блеска). Цвета побежалости или полупрозрачный слой легкоудаляемых продуктов коррозии (различим исходный цвет металла, сплава, покрытия) |

А |

+ |

+ |

- |

- |

+ |

|

2. Изменение цвета покрытия. Образование полупрозрачного слоя легкоудаляемых продуктов коррозии покрытия (различим исходный цвет покрытия) |

Б |

- |

- |

+ |

+ |

+ |

|

3. Разрыхление покрытия. Набухание и меление покрытия (ЛКП) |

В |

- |

- |

+ |

+ |

+ |

|

4. Коррозия с образованием оксидообразных продуктов |

Г |

+ |

+ |

+ |

- |

- |

|

5. Коррозия с образованием солеобразных продуктов (в том числе гидроксидов) |

Д |

+ |

+ |

+ |

- |

- |

|

6. Коррозия подслоя (подслоев) покрытия |

Е |

- |

+ |

+ |

- |

+ |

|

7. Коррозия основного металла, растрескивание, вздутие и отслаивание, образование пузырей покрытия |

К |

- |

+ |

+ |

+ |

+ |

Примечания:

1. Знак «+» означает, что вид коррозионного поражения характерен, знак «-» - не характерен.

2. Продукты коррозии относят к легкоудаляемым, если состояние поверхности восстанавливается до первоначального или близкого к нему (потускнение для металлических и изменение цвета для неметаллических неорганических покрытий) после одной из следующих обработок:

1) протирания 3 - 5 раз сухой хлопчатобумажной тканью или фильтровальной бумагой с легким усилием;

2) промывания в дистиллированной воде с температурой 35 °С-40 °С в течение 1 мин из расчета 5 - 10 см воды на 100 мм поверхности.

3.4. Вид коррозионного поражения определяют по цвету продуктов коррозии в соответствии с приложением 2.

При необходимости в качестве эталонов цвета продуктов коррозии допускается применять химические реактивы - соли, оксиды и гидроксиды оцениваемого металла и покрытия.

3.4.1. Если оксидо- и солеобразные продукты коррозии неразличимы по цвету (например, для цинка, алюминия), то их относят к солеобразным.

3.4.2. Если продукты коррозии основного металла и покрытия неразличимы по цвету (например, никелевое покрытие по меди), коррозионные поражения относят к поражению основного металла.

3.4.3. Если продукты коррозии отдельных слоев многослойного покрытия неразличимы по цвету (например, никелевое покрытие по подслою меди), коррозионные поражения относят к поражению одного любого подслоя.

3.4.4. Если при визуальной оценке коррозионных поражений возникают затруднения, то вид коррозионного поражения определяют качественным химическим анализом продуктов коррозии в соответствии с приложением 3.

3.5. Площади отдельных коррозионных очагов определяют следующим образом:

1) прозрачную бумагу (кальку) или пленку накладывают на оцениваемую поверхность, копируют на нее карандашом или тушью коррозионные очаги и измеряют их размеры любыми средствами измерений, обеспечивающими погрешность не более ± 0,5 мм;

2) измеряют коррозионные очаги непосредственно на оцениваемой поверхности теми же средствами измерений.

Примечание. Непосредственное измерение коррозионных очагов рекомендуется применять при наличии поверхности сложного профиля.

3) на деталях площадью менее 5 мм2 допускается измерять коррозионные очаги любым измерительным микроскопом при увеличении не более 30´.

3.6. При оценке очагов различают поражения:

1) точечное - коррозионный очаг размером в максимальном измерении до 1 мм. Площадь отдельной точки принимают равной 1 мм2. Совокупность более трех точек, расстояние между которыми менее 1 мм, описывают прямоугольной фигурой. За площадь поражения принимают площадь этой фигуры;

2) пятнами - коррозионные очаги размером в максимальном измерении более 1 мм. Совокупность более трех пятен размером 10 мм, расстояние между которыми менее 2 мм, описывают прямоугольной фигурой. За площадь поражения принимают площадь этой фигуры.

Пятно размером в максимальном измерении более 10 мм описывают прямоугольной фигурой. За площадь пятна принимают площадь этой фигуры. Допускается измерять собственные размеры пятен.

3.7. На проволочных и штырьковых выводах коррозионные очаги (точки и пятна) и расстояние между ними измеряют по длине вывода. Для определения размера очага по окружности вывода изделие медленно поворачивают по оси вывода. Если при этом может быть зафиксировано положение, в котором оба края коррозионного очага оказываются вне поля зрения оператора, размер очага в этом измерении принимают равным длине окружности вывода, в противном случае - половине длины окружности.

3.8. При оценке неметаллических деталей определяют только вид поражения материалов, применяемых для их изготовления.

Характерные виды поражений неметаллических материалов и их условные обозначения представлены в табл. 2.

|

Условное обозначение |

Пластмасса |

Компаунд |

Герметик |

Резина |

Пресс-материал |

Стекло |

Керамика |

|

|

Незначительное изменение цвета, незначительная потеря блеска |

Цн |

+ |

+ |

+ |

+ |

+ |

- |

- |

|

Значительное изменение цвета, значительная потеря блеска |

Цз |

+ |

+ |

+ |

+ |

+ |

- |

- |

|

Выделение ингредиентов (меление и т.д.) |

м |

+ |

+ |

+ |

+ |

+ |

- |

- |

|

Появление сетки трещин, растрескивание |

т |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Коробление, набухание |

н |

+ |

+ |

+ |

+ |

- |

- |

- |

Примечания:

1. Знак «+» означает, что вид поражения характерен, знак «-» - не характерен.

2. Незначительное изменение цвета - незначительное посветление или потемнение, появление оттенков цвета покрытия. Значительное изменение цвета - исходный цвет покрытия плохо различим или совсем не различим.

3. Незначительная потеря блеска - состояние поверхности улучшается до первоначального или близкого к нему после протирки 3 - 5 раз сухой хлопчатобумажной тканью с легким усилием. Значительная потеря блеска - блеск не восстанавливается после вышеуказанной процедуры.

В технически обоснованных случаях в программах испытаний или НТД допускается дополнительно устанавливать виды поражений, не приведенные в настоящем стандарте.

3.9. При оценке мест соединения деталей пайкой или сваркой (металл - металл, металл - стекло, металл - керамика и т. д.) определяют виды коррозионных поражений соединяемых металлов (сплавов) в соответствии с табл. 1 и пп. 3.3 и 3.4.

На электровакуумных приборах при длине соединения деталей не менее 10 мм дополнительно измеряют количество и размеры отдельных коррозионных очагов по периметру соединения.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

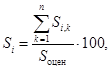

4.1. По результатам измерения площадей коррозионных очагов (пп. 3.5 - 3.7) для каждой детали площадь коррозионного поражения i-го вида (Si) в процентах вычисляют по формуле

(1)

(1)

где i - А, Б, В, ... К - виды коррозионных поражений (табл. 1);

k - 1, 2, 3 ... п - количество коррозионных очагов i-го вида коррозионного поражения;

Si,k - площадь одного k-го коррозионного очага i-го вида коррозионного поражения, мм2;

Sоцен - площадь оцениваемой поверхности, мм2.

4.2. Оценочный балл коррозионной стойкости детали (Kд) устанавливают по табл. 3 в зависимости от приведенной площади (S) видов коррозионного поражения (основного металла, подслоев и покрытия), рассчитанной по формуле

![]() (2)

(2)

где i - А, Б, В ... К - виды коррозионных поражений (табл. 1);

Si - площадь поверхности i-гo вида коррозионного поражения, рассчитываемая по п. 4.1;

Ki - коэффициент значимости для i-го вида коррозионного поражения.

|

Оценочный балл |

|

|

Поражения отсутствуют |

10 |

|

Св. 0 до 0,2 включ. |

9 |

|

» 0,2 » 0,5 » |

8 |

|

» 0,5 » 1,0 » |

7 |

|

» 1,0 » 2,5 » |

6 |

|

» 2,5 » 5,0 » |

5 |

|

» 5,0 » 10,0 » |

4 |

|

» 10,0 » 25,0 » |

3 |

|

» 25,0 » 50,0 » |

2 |

|

» 50,0 » 100,0 » |

1 |

4.3. Величину коэффициента значимости устанавливают от нуля до единицы в зависимости от влияния определяемого вида поражения на функциональные свойства детали и покрытия. При этом, если вид поражения не оказывает влияния на оцениваемое свойство (например, защиту), коэффициент значимости принимают равным нулю, т.е. данный вид поражения при оценке не учитывают. Если влияние вида поражения на оцениваемое свойство максимально, коэффициент принимают равным единице.

Коэффициент значимости устанавливают по согласованию с заказчиком в программе испытаний или НТД на конкретные виды изделий.

Рекомендуемые коэффициенты значимости и примеры оценки приведены в приложении 4.

4.4. При оценке коррозионных поражений без учета назначения детали (покрытия) оценочный балл устанавливают в зависимости от площади (п. 4.1), подвергшейся коррозионному разрушению в соответствии с табл. 3.

4.4.1. Запись результатов оценки коррозионного разрушения детали состоит из условного обозначения вида коррозионного поражения по табл. 1 и цифры, обозначающей балл по табл. 3.

Пример. Цвета побежалости и коррозия металлического покрытия с образованием оксидооб-разных продуктов на поверхности 35 % и 7,2 % соответственно записывают А2, Г4.

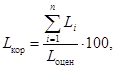

4.5. По результатам измерения количества и размеров очагов (п. 3.9) в местах соединения деталей определяют суммарную длину коррозионного разрушения (Lкop), в процентах, по формуле

(3)

(3)

где п - количество коррозионных очагов на оцениваемом соединении;

Li - длина одного коррозионного очага, мм;

Lоцен - длина соединения (спая, сварки) двух деталей, мм.

Оценочный балл коррозионной стойкости соединения (Kсп) устанавливают в соответствии с табл. 3 в зависимости от длины коррозионного разрушения соединения.

4.6. Изделия, кроме электровакуумных, считают выдержавшими испытания, если оценочный балл коррозионной стойкости (Kд) всех металлических деталей имеет следующие значения:

1) от 10 до 4 баллов включительно - после испытаний на воздействие соляного тумана, сернистого газа и сохраняемость;

2) от 10 до 5 баллов включительно - после испытаний на длительное воздействие повышенной влажности.

Для указанных значений коррозионной стойкости на изделиях не допускается:

1) коррозия основного металла на выводах и других токоведущих деталях изделий сечением не более 2 мм2, в том числе в месте спая; на контактирующих поверхностях изделий, в том числе на поверхностях, предназначенных для соединения пайкой в системах регулирования и настройки; на корпусах и оболочках изделий, обеспечивающих вакуум и их герметизацию при толщине стенок до 0,5 мм, а также в зоне спая и сварки (металл - стекло, металл - керамика, металл - металл и т. д.) на ширине 2 мм, считая от середины зоны.

Коррозионные разрушения на торцах проволочных выводов во внимание не принимают;

2) коррозия основного металла и покрытия на контактирующих поверхностях слаботочных соединителей, коммутационных и установочных изделиях, на всех деталях интегральных микросхем (оценочный балл коррозионной стойкости (Kд) для указанных деталей устанавливают равным десяти).

4.7. Электровакуумные приборы считают выдержавшими испытания, если коррозионная стойкость всех металлических деталей (Kд) и мест соединения (Kсп) имеет следующие значения:

1) от 10 до 5 баллов включительно - после испытаний на воздействие соляного тумана и сохраняемость;

2) от 10 до 6 баллов включительно - после испытаний на длительное воздействие повышенной влажности.

Для указанных значений коррозионной стойкости на изделиях не допускается:

1) коррозия основного металла на выводах сечением не более 2 мм2, в том числе в месте спая и сварки;

2) наличие коррозионных очагов основного металла по линии соединения деталей, размер которых превышает 1 мм.

Расстояние между отдельными очагами по длине соединения должно быть не менее 10 мм.

4.8. В стандартах и ТУ на изделия и программах испытаний (ПИ) могут быть установлены иные допустимые оценочные баллы, если изделия испытывают и (или) эксплуатируют с защитными средствами (покрытие лаком, смазками и т.п.) или изделия эксплуатируют в помещениях с искусственно регулируемыми климатическими условиями или в герметизированных узлах (блоках) аппаратуры и т.п.

4.9. Допустимый уровень коррозионных поражений (коррозионная стойкость) металлических деталей и элементов после ускоренного и кратковременного воздействия повышенной влажности, а также допустимые виды разрушения неметаллических деталей устанавливают в стандартах и ТУ на изделия и программах испытаний в соответствии с требованиями настоящего стандарта.

4.10. Коррозионную стойкость изделий, испытуемых на сохраняемость, оценивают по истечении 1 года испытаний, половины срока испытаний и всего срока испытаний.

При продлении срока испытаний сверх установленного НТД коррозионные разрушения оценивают через последующие 3 года.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1. Метеорологические условия, уровень звукового давления, уровни звука и содержание вредных примесей в рабочей зоне помещений для испытаний не должны превышать норм, установленных СН-245-71, утвержденным Госстроем СССР и ГОСТ 12.1.005.

5.2. Требования безопасности труда - по ГОСТ 12.1.007 и ГОСТ 12.2.007.0.

ПРИЛОЖЕНИЕ 1

Справочное

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В СТАНДАРТЕ, И ИХ ОПРЕДЕЛЕНИЯ

|

Определение |

|

|

1. Детали наружного оформления изделий |

Детали, доступные воздействию внешней среды при условии сохранения целостности изделий |

|

2. Элемент |

Составная часть изделий, обеспечивающая необходимые свойства отдельной детали, функционального узла или изделия в целом (припои, места соединения двух деталей и т. п.) |

|

3. Оксидообразные продукты коррозии |

Продукты коррозии, имеющие цвет оксида и (или) оксидов корродирующего металла и (или) сплава, сквозь которые наразличим основной цвет металла и (или) сплава |

|

4. Солеобразные продукты коррозии |

Рыхлые или натекообразные продукты коррозии, имеющие цвет средних и основных солей или гидроксидов корродирующего металла и (или) сплава |

|

5. Коррозионная стойкость изделий электронной техники |

Способность отдельной детали, элемента, функционального узла или изделия в целом выполнять свои функции и сохранять параметры в пределах установленных норм при воздействии коррозионной среды в течение заданных сроков службы или сохраняемости |

|

6. Коррозионный очаг |

Коррозионное поражение в виде точек и пятен, а в случае сплошной коррозии, охватывающее всю поверхность металла |

|

7. Общая площадь коррозионного поражения |

Суммарная площадь коррозионных очагов |

|

8. Площадь оцениваемой поверхности |

Площадь детали изделия |

|

9. Коэффициент значимости |

Цифровое выражение степени влияния коррозионного разрушения на функциональные свойства материала или покрытия детали |

|

10. Приведенная площадь |

Суммарная площадь видов коррозионных разрушений с учетом их коэффициента значимости |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ЦВЕТ ПРОДУКТОВ КОРРОЗИИ

Цвет продуктов коррозии металлов и сплавов

|

Цвет продуктов коррозии |

|

||

|

Оксидообразных |

Солеобразных, в том числе гидроксидов |

Дополнительное указание |

|

|

Алюминий и сплавы на основе алюминия |

Белый |

Белый, бледно-желтый |

Для сплавов, содержащих более 1 % меди - красно-коричневые пятна |

|

Вольфрам |

Коричневый, серо-коричневый |

Серый, белый, желтовато-серый |

|

|

Железо и железосодержащие сплавы (с содержанием железа не менее 50 %) |

Черный, коричневый, красно-коричневый |

Красно-коричневый, коричневый, желто-коричневый, зеленоватый |

Для сплавов, содержащих более 25 % никеля - светло-зеленые пятна |

|

Кадмий |

Коричневый, серо-коричневый, серый |

Белый, бесцветный, желтый |

- |

|

Магний и сплавы на основе магния |

Белый |

Белый |

- |

|

Медь и сплавы на основе меди |

Красно-коричневый, красно-оранжевый, черный, темно-серый |

Синий, сине-зеленый, зеленый, зеленовато-белый, черный |

На латуни наблюдаются белые солеобразные продукты коррозии вследствие обесцинковывания |

|

Молибден |

Сине-серый, черный, сине-черный, фиолетовый |

Желтовато-бурый, светло-серый, желто-белый |

- |

|

Никель и сплавы на основе никеля |

Темно-серый, коричнево-серый, серо-зеленый, черный |

Желтовато-бурый, светло-зеленый, зеленый, черный блестящий |

- |

|

Олово |

Темно-коричневый, серо-коричневый, темно-серый, серый, черный |

Серый, белый, желтый |

- |

|

Сплавы олова со свинцом, висмутом, сурьмой, серебром, индием, кадмием (с содержанием олова более 40 %) |

Серо-коричневый, желто-коричневый, темно-серый, серый |

Серый, белый, желтый |

- |

|

Свинец |

Желто-коричневый, серо-черный |

Белый, светло-серый |

- |

|

Серебро и сплавы, содержащие более 50 % серебра |

Коричневый, темно-коричневый |

Белый, синий, темно-серый, сине-фиолетовый, черный |

- |

|

Цинк и его сплавы без покрытия, а также с хроматированием |

Белый, серый |

Белый |

- |

|

Хром |

Темно-зеленый, черный |

Серо-зеленый |

- |

|

Бериллий |

Белый |

Белый, бесцветный |

- |

Цвет продуктов коррозии металлов и сплавов с покрытиями

|

Покрытие |

Цвет продуктов коррозии |

||||

|

основного материала |

подслоя 1 |

подслоя 2 |

внешнего слоя |

||

|

Алюминий и сплавы на основе алюминия Д16, АЛ-32, АЛ-2, АЛ-1, Д1, АД-1 и др. |

Кадмиевое |

Белый |

- |

- |

Солеобразные - белый; оксидообраз-ные - серо-коричневый, серый, потускнение |

|

|

Никелевое, хим. никелевое |

То же |

- |

- |

Солеобразные - желто-зеленый, светло-зеленый, зеленый; оксидообразные - темно-серый, коричнево-серый, черный |

|

Железо и железосодержащие сплавы (с содержанием железа не менее 50 %) |

Никелевое, хим. никелевое |

Черный, коричневый, красно-коричневый |

- |

- |

То же |

|

Золотое с подслоем никеля |

То же |

Темно-серый, зеленоватый, светло-зеленый |

- |

- |

|

|

Сплавом олово - висмут, олово - свинец |

» |

- |

- |

Солеобразные - серый, белый, желтый; оксидообразные - серо-коричневый, темно-серый, серый |

|

|

Сплавом олово - висмут, олово - свинец с подслоем никеля |

» |

Светло-зеленый, зеленоватый |

- |

То же |

|

|

Сплавом олово - висмут, олово - свинец с подслоем меди |

» |

Темно-коричневый, сине-зеленый, зеленовато-белый |

- |

» |

|

|

Сплавом олово - висмут, олово - свинец с подслоем серебра или золота |

» |

- |

- |

» |

|

|

Кадмиевое хроматирование |

» |

- |

- |

Солеобразные - белый; оксидообразные - серо-коричневый, серый, потускнение |

|

|

Цинковое хроматирование |

» |

- |

- |

Солеобразные - белый; оксидообраз-ный - серый |

|

|

Хромовое с подслоем меди и никеля |

» |

Синий, сине-зеленый |

Светло-зеленый, желтовато-бурый |

Серо-зеленый, пленки побежалости |

|

|

Медь и сплавы на основе меди |

Оловянное с подслоем никеля |

Коричневый, синий, сине-зеленый, зеленый, белый (латунь) Л 62, (ЛС-59-1) |

Желто-зеленый, светло-зеленый |

- |

Солеобразные - серый, белый, желтый; оксидообраз-ные - темно-коричневый, серо-коричневый, темно-серый, серый |

|

Сплавом олово - висмут, олово - свинец с подслоем никеля |

То же |

Тоже |

- |

То же |

|

|

Хромовое с подслоем никеля |

» |

» |

- |

Оксидообраз-ные - серый, серо-зеленый - - |

|

|

Золотое и сплавами золота с подслоем никеля |

» |

Желто-зеленый, светло-зеленый, серо-зеленый |

- |

||

|

Золотое и сплавами золота с подслоем никеля и серебра |

» |

» |

Пятна побежалости |

||

|

Серебряное |

» |

- |

- |

Оксидообраз-ные - розовато-коричневый, темно-коричневый; солеобразные - синий, желто-серый, сине-фиолетовый, черный |

|

|

Никель и его сплавы |

Оловянное, сплавом олово - висмут, олово - свинец |

Желто-зеленый, серо-зеленый |

- |

- |

Солеобразные - серый, белый, желтый; оксидообраз-ные - темно-коричневый, серо-коричневый, темно-серый, серый |

ПРИЛОЖЕНИЕ 3

Справочное

КАЧЕСТВЕННЫЙ ХИМИЧЕСКИЙ АНАЛИЗ ПРОДУКТОВ КОРРОЗИИ

1. Сущность метода

1.1. Метод основан на взаимодействии ионов оцениваемого металла (сплава) с конкретными реагентами, образующими соединения определенной окраски (см. табл. 8).

1.2. Растворы, полученные в результате растворения продуктов коррозии, анализируют капельным методом на индикаторной или хроматографической бумаге.

2. Отбор проб

2.1. Для растворения продуктов коррозии пораженный участок поверхности обрабатывают соответствующим раствором с помощью пипетки опусканием и втягиванием капли в течение 1 - 2 мин. Полученную смесь переносят в небольшую фарфоровую чашку, тигель или часовое стекло. При наличии нерастворимых продуктов коррозии добавляют одну - две капли 11 - 18 %-ного раствора соляной кислоты.

2.2. Для растворения продуктов коррозии применяют 2 %-ный раствор соляной или 3 %-ный раствор азотной кислоты, ингибированные добавлением 0,5 %-ного раствора тиомочевины или уротропина. При анализе покрытий серебром, золотом, палладием и другими благородными металлами и сплавами на их основе (внешний слой) для растворения продуктов коррозии применяют 2 %-ный раствор соляной кислоты без ингибитора.

3. Аппаратура, материалы и реактивы

Весы лабораторные общего назначения 1 - 4-го класса точности (с наибольшим пределом взвешивания) по ГОСТ 24104*.

* С 1 июля 2002 г. введен в действие ГОСТ 24104-2001.

Дистиллятор любой марки.

Стаканчики для взвешивания, пробирки, капельницы, воронки, чашки Петри по ГОСТ 25336.

Пипетки (исполнение 1-7) по ГОСТ 29169, ГОСТ 29227-ГОСТ 29230.

Посуда мерная: цилиндры и колбы (исполнение 1), мензурки по ГОСТ 1770.

Чашки фарфоровые выпарительные (№ 1-3) по ГОСТ 9147.

Аммиак водный 25 %-ный, х. ч., ч. д. а., по ГОСТ 3760.

Алюминий первичный по ГОСТ 11069.

Алюминон, ч. д. а., по НТД.

Аммоний роданистый, х. ч., ч. д. а., по ГОСТ 27067.

Аммоний надсернокислый, ч. д. а., х. ч., ч., по ГОСТ 20478.

Ацетон, ч., ч. д. а., по ГОСТ 2603.

a-Бензоиноксим, ч., ч. д. а., по НТД.

Вода дистиллированная по ГОСТ 6709.

Перекись водорода (пергидроль), х. ч., по ГОСТ 10929.

Диметилглиоксим, ч. д. а., ч., по ГОСТ 5828.

Дитизон (дифенилтиокарбазон), ч., по НТД.

1,5 дифенилкарбазид, ч. д. а., по НТД.

Натрий диэтилдитиокарбамат, ч. д. а., по ГОСТ 8864.

Калий роданистый, х. ч., ч. д. а., ч., по ГОСТ 4139.

Калий этилксантогенат, ч. д. а., ч., по НТД.

Кислота азотная, х. ч., ч. д. а., ч., по ГОСТ 4461.

Калий железосинеродистый, х. ч., ч. д. а., по ГОСТ 4206.

Калий хромовокислый, х. ч., ч. д. а., ч. , по ГОСТ 4459.

Кислота серная, х. ч., ч. д. а., ч., по ГОСТ 4204.

Кислота соляная, х. ч., ч. д. а., ч., по ГОСТ 3118.

Кислота сульфосалициловая, ч. д. а., ч., по ГОСТ 4478.

Кислота уксусная, х. ч., ч. д. а., по ГОСТ 61.

Натр едкий очищенный, х. ч., ч. д. а., ч., по ГОСТ 11078.

Натрий сернистый (сульфид натрия), ч. д. а., ч., по ГОСТ 2053.

Натрий пирофосфорнокислый, ч. д. а., ч., по ГОСТ 342.

Натрий фтористый, ч. д. а., ч., по ГОСТ 4463.

Олово двухлористое, х. ч., ч. д. а., ч., по НТД.

Свинец уксуснокислый, ч. д. а., по ГОСТ 1027.

Серебро азотнокислое, х. ч., ч. д. а., ч., по ГОСТ 1277.

Спирт этиловый ректификованный технический по ГОСТ 18300.

Тиомочевина, х. ч., ч. д. а., по ГОСТ 6344.

Уротропин по НТД.

Бумага и картон для хроматографии и электрофореза марки С по НТД.

Бумага фильтровальная по ГОСТ 12026.

Вата медицинская гигроскопическая по ГОСТ 5556.

4. Подготовка к анализу

4.1. Приготовление индикаторной бумаги

4.1.1. Индикаторную бумагу для определения железа, молибдена, меди, никеля приготавливают следующим образом: листы хроматографической или фильтровальной бумаги произвольной формы и размера погружают на 10 с по одному в раствор соответствующего реагента. Перечень реагентов с указанием их массовой доли приведен в табл. 7. Затем бумагу высушивают на воздухе, нарезают на кусочки размером 10 ´ 30 мм и хранят не более месяца в чашках Петри, окрашенных черной краской или оклеенных черной фотобумагой.

При выполнении реакции на хроматографической бумаге ее нарезают на куски того же размера.

|

Реактив для обработки |

Растворитель |

Массовая доля, % |

Срок годности бумаги |

|

|

Железо |

Сульфосалициловая кислота |

Дистиллированная вода |

10 |

0,5 года |

|

Молибден |

Этилксантогенат калия |

То же |

20 |

14 суток |

|

Медь |

Диэтилдитиокарбамат натрия |

Дистиллированная вода |

10 |

0,5 года |

|

Никель |

Диметилглиоксим |

Этиловый спирт |

Насыщенный раствор |

1 год |

4.2. Подготовка алюминиевой пластинки

4.2.1. Алюминиевую пластинку подготавливают следующим образом: алюминиевую пластинку погружают в 4 %-ный раствор едкого натра и в течение 10 - 15 мин обрабатывают ее поверхность закрепленным на конце стеклянной палочки ватным или хлопчатобумажным тампоном до получения светло-серого налета. Затем промывают водой в течение 10 - 15 мин и высушивают ватным хлопчатобумажным тампоном или сжатым воздухом.

4.3. Перечень растворов для проведения качественного химического анализа приведен в табл. 8.

|

Состав растворов и указания к их приготовлению |

|

|

1 |

Ацетатный буфер приготавливают следующим образом: к 100 см 6 %-ного раствора уксусной кислоты прибавляют 20 см 4 %-ного раствора едкого натра. Полученный раствор должен иметь рН 4-4,1. К 100 см3 полученного раствора добавляют 0,5 г алюминона |

|

2 |

25 %-ный раствор хлористого олова в концентрированной соляной кислоте |

|

3 |

Насыщенный раствор красной кровяной соли |

|

4 |

20 %-ный водный раствор сульфида натрия |

|

5 |

5 %-ный раствор уксусной кислоты |

|

6 |

Насыщенный раствор роданида аммония в ацетоне |

|

7 |

Насыщенный водный раствор фтористого натрия |

|

8 |

Насыщенный раствор а-бензоиноксима в спирте |

|

9 |

3,6 %-ный раствор соляной кислоты |

|

10 |

5 - 10 %-ный раствор перекиси водорода, насыщенный пирофосфатом натрия |

|

11 |

0,5 %-ный водный раствор едкого натра |

|

12 |

0,5 %-ный раствор дитизона в спирте или хлороформе |

|

13 |

4 %-ный водный раствор едкого натра |

|

14 |

3,1 %-ный раствор азотной кислоты |

|

15 |

20 %-ный раствор перекиси водорода |

|

16 |

10,6 %-ный раствор серной кислоты |

|

17 |

10 %-ный водный раствор надсернокислого аммония |

|

18 |

10 %-ный водный раствор азотнокислого серебра |

|

19 |

1 %-ный раствор дифенилкарбазида в спирте |

|

20 |

10 %-ный водный раствор хромовокислого калия |

5. Проведение анализа

5.1. Растворы, полученные, как указано в пп. 2.1 - 2.2, используют для выполнения качественного химического анализа в соответствии с требованиями табл. 9.

5.2. При выполнении реакций на хроматографической или индикаторной бумаге капли наносят, касаясь бумаги кончиком капилляра, не давая им падать свободно. Капли наносят строго в одно и то же место, в центр влажного пятна. Каждую последующую каплю наносят после того, как предыдущая полностью впиталась.

5.3. Для отличия оксидо- и солеобразных продуктов коррозии во избежание растворения оксидообразных продуктов в качестве растворителя применяют дистиллированную воду. Анализируемый раствор наносят на хроматографическую или индикаторную бумагу через лист фильтровальной бумаги для отделения нерастворившихся оксидообразных продуктов коррозии. Наличие в анализируемом растворе ионов определяемого металла свидетельствует о коррозии с образованием солеобразных продуктов.

5.4. При определении продуктов коррозии основного металла или покрытия наличие в анализируемом растворе ионов основного металла свидетельствует о коррозии основного металла.

5.5. При определении продуктов коррозии отдельных слоев многослойного покрытия наличие в анализируемом растворе ионов первого или второго подслоя свидетельствует о коррозии соответствующего подслоя.

Качественный химический анализ ионов оцениваемых металла (сплава) и покрытия

|

Способ определения |

Указания по выполнению анализа |

Наблюдаемый эффект в присутствии определяемого иона |

Дополнительные указания |

|

|

Алюминий |

На хроматографической бумаге |

На бумагу наносят каплю анализируемого раствора, затем каплю раствора 1 |

Красно-малиновое пятно |

- |

|

Вольфрам |

То же |

На бумагу наносят каплю концентрированного раствора соляной кислоты. Затем каплю анализируемого раствора и каплю раствора 2 |

Синее пятно, усиливающееся от одной капли концентрированной соляной кислоты |

- |

|

Железо (двух- и трехвалентное) |

На индикаторной бумаге, приготовленной в соответствии с п. 4.1 |

На бумагу наносят каплю анализируемого раствора, затем в течение 30 с выдерживают над склянкой с концентрированным раствором аммиака |

Желтое пятно |

- |

|

Железо двухвалентное |

На фильтровальной бумаге |

На бумагу наносят каплю раствора 3, затем каплю анализируемого раствора |

Синее пятно |

- |

|

Кадмий |

На хроматографической бумаге |

На бумагу наносят каплю раствора 4, затем каплю анализируемого раствора. В случае появления темного пятна (присутствие ионов Ni, Fe, Cu, Pb) в центр влажного пятна последовательно наносят две капли раствора 5 и две капли воды. Бумагу обрабатывают раствором 4 |

Желтое пятно |

- |

|

Кобальт |

На хромато-графической бумаге |

На бумагу наносят каплю анализируемого раствора, затем каплю раствора 6. В случае появления красной окраски (присутствие ионов железа) на бумагу наносят еще каплю анализируемого раствора, затем каплю раствора 6. При сохранении красной окраски добавляют несколько капель раствора 7 до ее исчезновения |

Сине-голубое пятно |

- |

|

Кобальт |

В фарфоровой чашке диаметром 5 - 8 см |

Реакцию выполняют при тех же соотношениях растворов, что и при выполнении реакции на хроматографической бумаге, увеличив количество капель в 3 - 5 раз |

Сине-голубая окраска раствора |

- |

|

Медь |

На хроматографической бумаге |

На бумагу наносят каплю анализируемого раствора, затем каплю раствора 8. Бумагу в течение 30 с держат над склянкой с концентрированным раствором аммиака |

Салатно-зеленое пятно |

Окраску бумаги рекомендуется наблюдать при дневном освещении |

|

Молибден |

На индикаторной бумаге, приготовленной в соответствии с п. 4.1 |

На бумагу наносят каплю анализируемого раствора, затем каплю раствора 9 |

Розово-красное пятно |

- |

|

Никель |

То же |

На бумагу наносят каплю анализируемого раствора, затем бумагу выдерживают в течение 30 с над склянкой с концентрированным раствором аммиака. В присутствии ионов железа бумагу погружают на 1 - 2 с в раствор 10 |

Красно-розовое пятно |

Перед определением никеля, раствор анализируют на присутствие ионов железа, в соответствии с методом для двухвалентного и трехвалентного железа настоящей таблицы |

|

Олово, свинец |

На алюминиевой пластинке размером 8 ´ 10 см, подготовленной в соответствии с п. 4.2 |

На предварительно обработанную алюминиевую пластинку наносят каплю раствора 11 (капля не должна растекаться), затем через 30 - 40 с после появления пузырьков водорода - две капли анализируемого раствора. В присутствии меди (о чем свидетельствует красно-коричневая окраска пятна) в анализируемый раствор дополнительно вносят тиомочевину (20 - 50 мг на 2 - 5 см3 раствора) |

Темное пятно |

- |

|

Серебро |

На хроматографической бумаге |

На бумагу наносят каплю анализируемого раствора, затем каплю раствора 13 |

Черное пятно |

- |

|

|

и каплю раствора 15. В присутствии меди и свинца на бумагу наносят каплю раствора 20, затем каплю анализируемого раствора, затем каплю концентрированного раствора аммиака. Пятно обрабатывают концентрированным раствором уксусной кислоты |

На периферии красно-бурая зона |

- |

|

|

Титан |

На хроматографической бумаге |

На бумагу наносят каплю анализируемого раствора, затем каплю раствора 15 |

Желтое пятно |

Продукты коррозии снимают раствором 16 |

|

Хром |

На часовом стекле |

К капле анализируемого раствора добавляют каплю раствора 17 (или несколько кристаллов этой соли), затем 1 - 2 капли раствора 17 и 2 - 3 капли раствора 19 |

Сиреневая окраска раствора |

При наличии в растворе хлоридов перед проявлением раствором 19 добавляют 1 - 2 капли концентрированного раствора азотной кислоты |

|

Цинк |

На хроматографической бумаге |

На бумагу наносят каплю анализируемого раствора, затем каплю раствора 12. Бумагу в течение 30 с выдерживают над склянкой с концентрированным раствором аммиака |

Красно-розовое пятно |

Перед определением цинка раствор анализируют на присутствие иона кадмия в соответствии с методом для кадмия настоящей таблицы |

|

В присутствии меди, никеля (о чем свидетельствует зеленая или синяя окраска пятна), а также кадмия анализ выполняют следующим образом: на бумагу наносят каплю раствора 13, затем каплю анализируемого раствора и 4 - 5 капель раствора 13. Бумагу обрабатывают раствором 12 |

Розовая или розово-фиолетовая зона, наблюдаемая на периферии окрашенного пятна |

|

ПРИЛОЖЕНИЕ 4

Рекомендуемое

|

Назначение покрытия или материала, применяемого без покрытия |

Наименование материала |

Вид покрытия (обозначение по ГОСТ 9.306) |

Коэффициент значимости видов коррозионных поражений |

Область применения (примеры) |

|||||||

|

А |

Б |

В |

Г |

Д |

Е |

К |

Детали |

Изделия |

|||

|

1. Под пайку |

Никель, медь и ее сплавы, железосодержащие сплавы |

О, О-М, О-С, О-Н, О-Ви, О-Ц, Гор. ПОС, Гор. О |

0,2 |

- |

- |

1 |

1 |

1 |

1 |

Выводы проволочные, лепестковые, ленточные |

Резисторы, конденсаторы, полупроводниковые приборы, микросхемы, соединители, дроссели, трансформаторы |

|

Ср, Ср-Су |

0,4 |

- |

- |

1 |

- |

1 |

1 |

||||

|

Зл |

0,1 |

- |

- |

- |

- |

1 |

1 |

||||

|

2. Обеспечение электропроводности |

Медь, алюминий и их сплавы, железосодержащие сплавы |

Н, М-О, Ср, Зл, сплавы Зл, Ср |

0 |

- |

- |

1 |

0,8 |

1 |

1 |

Выводы, в том числе штырьковые |

Электровакуумные приборы |

|

Никель, медь и их сплавы, молибден, вольфрам, железосодержащие сплавы |

|

0,2 |

- |

- |

0,8 |

1 |

- |

- |

Выводы, в том числе штырьковые, цилиндры штырька, наконечники |

||

|

3. Обеспечение переходного сопротивления |

Медь и ее сплавы, железосодержащие сплавы |

Н, Ср, Зл и их сплавы |

0,5 |

- |

- |

1 |

0,8 |

1 |

1 |

Штыри, гнезда |

Соединители |

|

4. Защитное |

Никель, медь, алюминий и их сплавы, железосодержащие сплавы и др. |

Кд, Ц, Н, Хим. Н, X, О, О-Н, О-Ви, О-С,ПОС-Су, Гор. О, Гор. ПОС, ПО-Ви |

0 |

- |

- |

0,4 |

0,7 |

0,8 |

1 |

Корпуса, крышки, планки, обоймы, фланцы, пружины, кронштейны, оси, втулки, диски, цилиндры, крепежные детали |

Резисторы, конденсаторы, микросхемы, полупроводниковые приборы, дроссели, трансформаторы, соединители, электровакуумные приборы |

|

Кд. хр, Ц. хр, Ц. фос. |

- |

0 |

0,3 |

0,4 |

0,7 |

- |

1 |

||||

|

Хим. Пас, Хим. Окс, Ан. Окс |

- |

0 |

0,4 |

- |

- |

- |

1 |

||||

|

ЛКП |

0 |

0 |

0,5 |

- |

- |

0,8 |

1 |

||||

|

Железосодержащие сплавы, никель, алюминий и их сплавы |

- |

0 |

- |

- |

0,6 |

1 |

- |

- |

Корпуса |

Фотоэлектронные приборы, конденсаторы, резисторы |

|

|

Медь с термообработкой |

- |

- |

0 |

0 |

- |

- |

- |

1 |

Выводы, фланцы, радиаторы |

Электровакуумные приборы |

|

Примечание. Знак «-» означает, что вид коррозионного поражения не характерен.

Примеры оценки коррозионной стойкости изделий

Пример 1. Диоды Д226Б после испытаний на воздействие соляного тумана в течение 7 сут.

Критерии оценки годности по ПИ: Изделия считают выдержавшими испытание, если оценочный балл для всех деталей и элементов не менее 5.

Результаты испытаний диодов Д226Б с оценкой приведены в табл. 11.

|

Материал |

Покрытие |

Вид коррозионных поражений |

Площадь или длина коррозионных поражений, % |

Коэффициенты значимости |

Обобщенная площадь, % |

Оценочный балл |

|

|

Кристаллодержатель |

Сталь 0,8 КП |

О-Ви |

А |

10 |

0 |

0 |

10 |

|

Колпачок |

Ковар 29НК |

О-Ви |

А |

95 |

0 |

0 |

10 |

|

|

|

|

д |

5 |

0,7 |

3,5 |

5 |

|

Трубка |

Ковар 29НК |

О-Ви |

д |

1 |

1 |

0,7 |

7 |

|

Верхний вывод |

Проволока НП-2 |

О-Ви |

г |

4 |

1 |

4 |

5 |

|

Нижний вывод |

Проволока МНЦ |

О-Ви |

д |

3,2 |

1 |

3,2 |

5 |

|

Спаи: |

|

|

|

|

|

|

|

|

кристаллодержателя и корпуса |

|

|

Без видимых изменений |

- |

- |

- |

10 |

|

вывода с трубкой |

|

|

» |

- |

- |

- |

10 |

|

вывода с кристаллодержателем |

|

|

» |

- |

- |

- |

10 |

Заключение. Диоды Д226Б испытание на воздействие соляного тумана согласно ГОСТ 20.57.406 по критериям оценки годности ПИ выдержали.

Пример 2. Резисторы СПОТ-0,5 после испытания на воздействие повышенной влажности воздуха в течение 56 сут.

Критерии оценки годности по ПИ. Изделия считают выдержавшими испытание, если оценочный балл для всех деталей не менее 6.

Результаты испытаний с оценкой приведены в табл. 12.

|

Материал |

Покрытие |

Вид коррозионных поражений |

Площадь или длина коррозионных поражений, % |

Коэффициенты значимости |

Обобщенная площадь, % |

Оценочный балл |

|

|

Корпус |

Л63 |

Н15 |

К |

6 |

1 |

6 |

4 |

|

Резьбовая часть корпуса |

Л63 |

Н15, защита лаком |

К |

8 |

1 |

8 |

4 |

|

Вывод центральный |

» |

H1 О-Виб |

- |

- |

- |

0 |

10 |

|

Вывод крайний |

Платинит ПГТ-0,8 |

» |

Без видимых изменений |

0 |

- |

0 |

10 |

|

Герметизирующий состав |

Состав С-3 |

- |

» |

- |

- |

- |

- |

Заключение. Резисторы СПОТ-0,5 испытание на длительное воздействие повышенной влажности воздуха согласно ГОСТ 20.57.406 по критериям оценки годности ПИ не выдержали.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26.02.88 № 378

2. Стандарт соответствует международным стандартам ИСО 1462-73, ИСО 4540-80, СЭВ 1255-78, СЭВ 2005-79 в части метода оценки коррозионных поражений

3. ВЗАМЕН ГОСТ 9.076-77

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер раздела, пункта, приложения |

|

|

Вводная часть, 1.6, приложение 4 |

|

5. ПЕРЕИЗДАНИЕ. Декабрь 2005 г.

СОДЕРЖАНИЕ