ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ МЕТАЛЛОРЕЖУЩИЕ

МЕТОД ПРОВЕРКИ ПОСТОЯНСТВА ДИАМЕТРОВ

ОБРАЗЦА-ИЗДЕЛИЯ

ГОСТ 25889.4-86

(СТ СЭВ 4994-85)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛИ

В.С. Васильев, Н.Ф. Хлебалин, А.Н. Байков, В.Я. Черневич

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Зам. министра Н.А. Паничев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 11 мая 1986 г. № 1202

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Метод проверки постоянства диаметров образца-изделия Metal-cutting machine tools. Method of checking specimens for constant diameters |

ГОСТ (СТ СЭВ 4994-85) |

Постановлением Государственного комитета СССР по стандартам от 11 мая 1986 г. № 1202 срок введения установлен

с 01.01.87

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает метод проверки постоянства диаметров цилиндрических наружных и внутренних поверхностей образца-изделия.

Стандарт полностью соответствует требованиям СТ СЭВ 4994-85.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Общие требования к методу проверки - по ГОСТ 8-82.

1.2. Проверку следует проводить при помощи прибора для измерения длин.

1.3. Общие требования к образцам-изделиям - по ГОСТ 25443-82.

1.4. Заданная длина измерения должна соответствовать длине образца-изделия.

1.5. Измерения проводят по двум диаметрально-противоположным точкам, равномерно распределенным по диаметру и длине проверяемой цилиндрической поверхности образца-изделия.

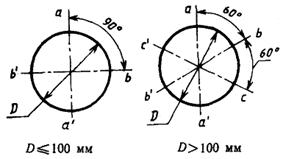

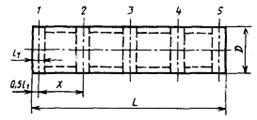

1.6. Количество продольных сечений и точек измерения в каждом из них должны устанавливаться в стандартах на нормы точности и технических условиях на конкретные типы станков. Если такие указания отсутствуют, то количество (продольных сечений, их обозначение и расположение должны соответствовать указанным на черт. 1, а количество и расположение точек измерения в каждом продольном сечении - указанным на черт. 2. Количество точек измерения в каждом продольном сечении при отношении L : D меньше или равном 5 должно быть не менее 3, а при отношении L : D более 5 должно быть не менее 5.

При проверке по трем точкам измерения следует проводить в точках 1, 3 и 5, указанных на черт. 2.

Для образцов-изделий с длиной L более 1000 мм число точек измерения при любом отношении L : D в каждом продольном сечении должно быть не менее 5.

Расстояние х между точками измерения определяют по формуле

![]() ,

,

где п - число точек измерения в каждом продольном сечении.

Если в стандартах на нормы точности на конкретные типы станков значения размера l1 не установлены, то следует принимать l1 = 20 мм.

Пояснения терминов отклонения от постоянства диаметров в любых сечениях и в продольных сечениях приведены в справочном приложении 1.

2. МЕТОД ПРОВЕРКИ

2.1. Проведение проверки

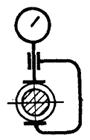

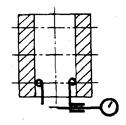

Средство проверки: прибор для измерения длин.

Схемы проверки наружных и внутренних поверхностей указаны на черт. 3 и 4.

Образец-изделие предпочтительно устанавливают в центрах или в патроне.

Измерения проводят в соответствии с требованиями пп. 1.5 и 1.6.

2.2. Оценка результатов проверки

2.2.1. Оценка результатов проверки постоянства диаметров образца-изделия в любых сечениях

Отклонение от постоянства диаметров в любых сечениях равно разности между наибольшим и наименьшим диаметрами, полученной при измерении во всех точках измерения проверяемого образца-изделия.

Пример оценки

При проверке образца-изделия диаметром D = 120 мм и длиной L = 800 мм получены показания измерительного прибора, приведенные в табл. 1.

|

Показания измерительного прибора, мкм, в точках измерения |

|||||

|

1 |

2 |

3 |

4 |

5 |

|

|

а-а’ |

10 |

12 |

14 |

13 |

12 |

|

b-b’ |

9 |

8 |

10 |

9 |

9 |

|

с-с’ |

12 |

13 |

13 |

15 |

13 |

Отклонение от постоянства диаметров образца-изделия в любых сечениях равно 15 - 8 = 7 мкм на длине 800 мм.

2.2.2. Оценка результатов проверки постоянства диаметров образца-изделия в продольных сечениях

Для каждого проверяемого продольного сечения определяют разность между наибольшим и наименьшим диаметрами образца-изделия.

Отклонение от постоянства диаметров в продольных сечениях равно наибольшей из полученных в отдельных продольных сечениях разностей между наибольшим и наименьшим диаметрами образца-изделия.

Пример оценки

При проверке образца-изделия диаметром D = 120 мм и длиной L = 800 мм получены показания измерительного прибора, приведенные в табл. 2.

|

Показания измерительного прибора, мкм, в точках измерения |

Разность между наибольшим и наименьшим показаниями в отдельных продольных сечениях, мкм |

|||||

|

1 |

2 |

3 |

4 |

5 |

||

|

а-а’ |

10 |

12 |

14 |

13 |

12 |

4 |

|

b-b’ |

9 |

8 |

10 |

9 |

9 |

2 |

|

с-с’ |

12 |

13 |

13 |

15 |

13 |

3 |

Отклонение от постоянства диаметров образца-изделия в продольных сечениях равно 4 мкм на длине 800 мм.

ПРИЛОЖЕНИЕ 1

Справочное

ПОЯСНЕНИЯ ТЕРМИНОВ

Отклонение от постоянства диаметров в любых сечениях - разность между наибольшим и наименьшим диаметрами образца-изделия на заданной длине измерения.

Отклонение от постоянства диаметров в продольных сечениях - наибольшее значение из установленных в отдельных продольных сечениях разностей между наибольшим и наименьшим диаметрами образца-изделия на заданной длине измерения.

СОДЕРЖАНИЕ