ГОСТ 25309-94

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КРЫШКИ СУДОВЫХ

сходных

люков

ТЕХНИЧЕСКИЕ УСЛОВИЯ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Украинским государственным научно-исследовательским институтом стандартизации и сертификации в судостроении

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1994 г. (протокол № 6 МГС)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Белоруссия |

Белстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Республика Молдова |

Молдовастандарт |

|

Республика Грузия |

Грузстандарт |

|

Киргизская Республика |

Киргизстандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 13.06.96 № 371 межгосударственный стандарт ГОСТ 25309-94 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1996 г.

4 ВЗАМЕН ГОСТ 25309-82

СОДЕРЖАНИЕ

ГОСТ 25309-94

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

КРЫШКИ СУДОВЫХ СХОДНЫХ ЛЮКОВ Технические условия Covers of access hatches. Specifications |

Дата введения 1996-07-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на крышки судовых сходных люков (далее - крышки), применяемые на кораблях, судах и плавсредствах.

Возможность применения крышек в районах 1 и 2 (согласно «Правилам о грузовой марке морских судов») должна быть рассмотрена и согласована с Классификационным обществом, осуществляющим надзор за постройкой судов в каждом конкретном случае.

Стандарт не распространяется на крышки, применяемые на кораблях и судах с динамическими принципами поддержания.

По стандарту производят изготовление, приемку и постановку крышек для экономики страны и экспорта.

Стандарт пригоден для целей сертификации.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.014-78 ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.402-80 ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием

ГОСТ 26.020-80 Шрифты для средств измерений и автоматизации. Начертания и основные размеры

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 2712-75 Смазка АМС. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 4784-74 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки и технические требования

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 14192-77 Маркировка грузов

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18175-78 Бронзы безоловянные, обрабатываемые давлением. Марки

ГОСТ 18477-79 Контейнеры универсальные. Типы, основные параметры и размеры

ГОСТ 24597-81 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования

3 КЛАССИФИКАЦИЯ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

3.1 Стандарт устанавливает два типа крышек в зависимости от проницаемости:

I - брызгонепроницаемые стальные (Ст);

II - водогазонепроницаемые стальные (Ст) и из алюминиево-магниевого сплава (АМг).

3.2 В зависимости от способа задраивания крышки типа II изготовляют трех видов:

Е - крышки, задраивание которых осуществляется снаружи и изнутри ручками;

F - крышки, задраивание которых осуществляется снаружи барашковыми задрайками;

G - крышки, задраивание которых осуществляется снаружи ключом и изнутри - ручкой.

3.3 Крышки вида Е в зависимости от конструкции полотна и вида задраивания изготовляют трех исполнений:

Еш - крышки, имеющие полотно с выштамповкой, а задраивание - индивидуально-клиновое;

Еп.р - крышки, имеющие плоское полотно, а задраивание - рычажное;

Еп.и - крышки, имеющие плоское полотно, а задраивание - индивидуально-клиновое.

3.4 Крышки вида F, в зависимости от конструкции полотна, изготовляют двух исполнений:

Fш - крышки, имеющие полотно с выштамповкой;

Fп - крышки, имеющие плоское полотно.

3.5 Основные параметры и размеры крышек должны соответствовать указанным на рисунках 1 - 7 и в таблицах 1 - 6.

3.6 Расположение петель, задраек, упора (стопора) и подъемного устройства крышек должно соответствовать рисункам 8, 9, 10.

3.7 Необходимость установки обушков для навесного замка на крышках типов I и II исполнений Еш, Еп.р, Еп.и, Fш и Fп (рисунки 1 - 4, 6, 7) должна оговариваться заказчиком отдельно.

Таблица 1

|

Размеры в свету, L´B, мм |

h, мм |

Код ОКП |

Масса, кг, не более |

|

600´450 |

25 |

64 2341 7002 |

23,0 |

|

600´600 |

28 |

64 2341 7003 |

27,5 |

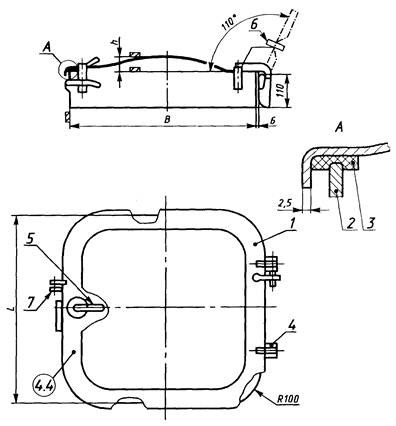

1 - полотно; 2 - комингс; 3 - уплотнительная прокладка; 4 - петля; 5 - ручка-задрайка; 6 - стопор; 7 - обушок для замка

Рисунок 1 - Крышка типа I

1 - полотно; 2 - зашивка; 3 - уплотнительная прокладка; 4 - задрайка; 5 - клин; 6 - стопор; 7 - комингс; 8 - петля; 9 - обушок для замка

Рисунок 2 - Крышка типа II исполнения Еш

Таблица 2

|

Размеры в свету, L´В, мм |

Sп, мм |

h, мм |

a |

Давление, кПа (кгс/см2), не более |

Количество задраек, шт. |

Код ОКП |

Масса, кг, не более |

||

|

наружное |

внутреннее |

||||||||

|

Сталь |

600´450 |

4 |

25 |

110° |

196,0 (2,0) |

117,6 (1,2) |

4 |

64 2311 7028 |

58,0 |

|

600´600 |

28 |

64 2311 7026 |

65,0 |

||||||

|

600´450 |

6 |

25 |

64 2311 7016 |

62,5 |

|||||

|

600´600 |

28 |

64 2311 7017 |

71,4 |

||||||

|

700´700 |

40 |

64 2311 7003 |

91,0 |

||||||

|

800´800 |

55 |

156,8 (1,6) |

64 2311 7004 |

107,0 |

|||||

|

1200´800 |

117,6 (1,2) |

58,8 (0,6) |

6 |

64 2311 7005 |

139,0 |

||||

|

800´1200 |

65° |

64 2311 7006 |

139,0 |

||||||

|

1400´1000 |

90 |

110° |

98,0 (1,0) |

64 2311 7007 |

180,0 |

||||

|

1000´1400 |

65° |

64 2311 7008 |

173,0 |

||||||

|

Алюминиево-магниевый сплав |

600´450 |

25 |

110° |

117,6 (1,2) |

98,0 (1,0) |

4 |

64 2311 8007 |

28,0 |

|

|

600´600 |

28 |

64 2311 8008 |

36,0 |

||||||

|

800´1200 |

55 |

65° |

98,0 (1,0) |

39,2 (0,4) |

6 |

64 2311 8012 |

63,0 |

||

|

Примечание - Наружным диаметром является давление, прижимающее полотно к комингсу, внутренним - отрывающее от комингса. |

|||||||||

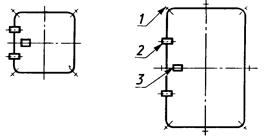

1 - полотно; 2 - комингс; 3 - петля; 4 - держатель; 5 - уплотнительная прокладка; 6 - ручка-задрайка; 7 - рычаг; 8 - обушок для замка

Рисунок 3 - Крышка типа II исполнения Еп.р (стальная)

Таблица 3

|

Размеры в свету, L´В, мм |

Давление, кПа (кгс/см2), не более |

Код ОКП |

Исполнение |

Масса, кг, не более |

|

|

наружное |

внутреннее |

||||

|

630´630 |

64 2312 70... |

Без изоляции |

|||

|

64 2312 70... |

С изоляцией |

||||

|

630´830 |

64 2312 70... |

Без изоляции |

|||

|

830´630 |

64 2312 70... |

С изоляцией |

|||

|

Примечания: 1 Значения масс, давлений, а также коды ОКП будут проставлены в стандарте после разработки рабочей документации на крышки вида Еп.р. 2 Наружным давлением является давление, прижимающее полотно к комингсу, внутренним - отрывающее от комингса. |

|||||

1 - полотно; 2 - комингс; 3 - петля; 4 - ручка-задрайка; 5 - уплотнительная прокладка; 6 - держатель; 7 - обушок для замка

Рисунок 4 - Крышка типа II исполнения Fп.и (стальная)

Таблица 4

|

Размеры в свету, L´В, мм |

Давление, кПа (кгс/см2), не более |

Количество задраек, шт. |

Код ОКП |

Исполнение |

Масса, кг, не более |

|

|

наружное |

внутреннее |

|||||

|

630´630 |

4 |

64 2312 70... |

Без изоляции |

|||

|

64 2312 70... |

С изоляцией |

|||||

|

630´830 |

64 2312 70... |

Без изоляции |

||||

|

64 2312 70... |

С изоляцией |

|||||

|

830´630 |

64 2312 70... |

Без изоляции |

||||

|

64 2312 70... |

С изоляцией |

|||||

|

830´830 |

6 |

64 2312 70... |

Без изоляции |

|||

|

64 2312 70... |

С изоляцией |

|||||

|

1030´1030 |

64 2312 70... |

Без изоляции |

||||

|

64 2312 70... |

С изоляцией |

|||||

|

1330´1330 |

8 |

64 2312 70... |

Без изоляции |

|||

|

64 2312 70... |

С изоляцией |

|||||

|

Примечания: 1 Значения масс, давлений, а также коды ОКП будут проставлены в стандарте после разработки рабочей документации на крышки вида Еп.и. 2 Наружным давлением является давление, прижимающее полотно к комингсу, внутренним - отрывающее от комингса. |

||||||

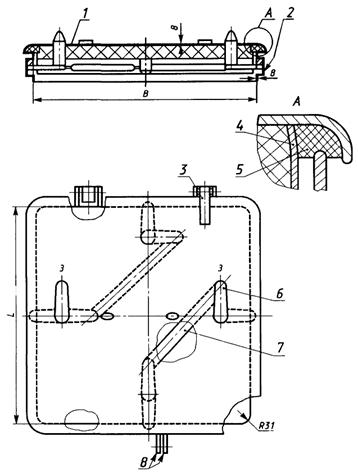

1 - полотно; 2 - зашивка; 3 - уплотнительная прокладка; 4 - клин; 5 - задрайка; 6 - петля; 7 - комингс; 8 - стопор

Рисунок 5 - Крышка типа II вида G

Таблица 5

|

Материал |

Размеры в свету, L´В, мм |

Sk, мм |

H, мм |

Давление, кПа (кгс/см2), не более |

Количество задраек, шт. |

Код ОКП |

Масса, кг, не более |

|

|

наружное |

внутреннее |

|||||||

|

Сталь |

600´450 |

6 |

25 |

196,0 (2,0) |

117,6 (1,2) |

4 |

64 2311 7010* |

56,0 |

|

600´600 |

64 2311 7012* |

64,0 |

||||||

|

Алюминиево-магниевый сплав |

600´600 |

7 |

30 |

117,6 (1,2) |

78,4 (0,8) |

64 2311 8015 |

36,0 |

|

|

700´700 |

64 2311 8017 |

41,0 |

||||||

|

* При необходимости на данных крышках могут быть установлены детали для крепления линолеума. Примечание - Наружным давлением является давление, прижимающее полотно к комингсу, внутренним - отрывающее от комингса. |

||||||||

1 - стопор; 2 - полотно; 3 - уплотнительная прокладка; 4 - гайка-барашек; 5 - петля; 6 - комингс; 7 - обушок для замка

Рисунок 6 - Крышка типа II исполнения Fш

1 - стопор; 2 - комингс; 3 - держатель; 4 - гайка-барашек; 5 - пени; 6 - полотно; 7 - уплотнительная прокладка; 8 - обушок для замка

Рисунок 7 - Крышка типа II исполнения Fп

Таблица 6

|

Исполнение |

Размеры в свету, L´В, мм |

Sn, мм |

Sk, мм |

h, мм |

Давление, кПа (кгс/см2), не более |

Количество задраек, шт. |

Код ОКП |

Масса, кг, не более |

||

|

наружное |

внутреннее |

|||||||||

|

Сталь |

Fш |

600´450 |

4 |

8 |

25 |

196,0 (2,0) |

117,6 (1,2) |

4 |

64 2312 7001 |

43,0 |

|

600´600 |

28 |

64 2312 7002 |

52,0 |

|||||||

|

800´800 |

55 |

156,8 (1,6) |

8 |

64 2312 7003 |

75,0 |

|||||

|

1200´800 |

5 |

117,6 (1,2) |

78,4 (0,8) |

64 2312 7004 |

100,0 |

|||||

|

1400´1000 |

90 |

98,0 (1,0) |

58,8 (0,6) |

64 2312 7005 |

126,0 |

|||||

|

Алюминиево-магниевый сплав |

600´450 |

4 |

7 |

25 |

4 |

64 2312 8003 |

18,0 |

|||

|

600´600 |

28 |

64 2312 8004 |

21,0 |

|||||||

|

1200´800 |

6 |

55 |

8 |

64 2312 8006 |

45,0 |

|||||

|

Сталь |

Fп |

630´630 |

8 |

8 |

- |

- |

- |

4 |

64 2312 70... |

71,1 |

|

630´830 |

64 2312 70... |

86,2 |

||||||||

|

830´630 |

64 2312 70... |

86,2 |

||||||||

|

830´830 |

6 |

64 2312 70... |

102,2 |

|||||||

|

1030´1030 |

64 2312 70... |

135,5 |

||||||||

|

1330´1330 |

8 |

64 2312 7010... |

198,0 |

|||||||

|

Примечания: 1 Значения давлений, а также коды ОКП будут проставлены в стандарте после разработки рабочей документации на крышки исполнения Fп. 2 Наружным диаметром является давление, прижимающее полотно к комингсу, внутренним - отрывающее от комингса. |

||||||||||

Размеры в свету, мм:

600´450

600´600

700´700

800´800

Размеры в свету, мм:

1200´800 800´1200

1400´1000 1000´1400

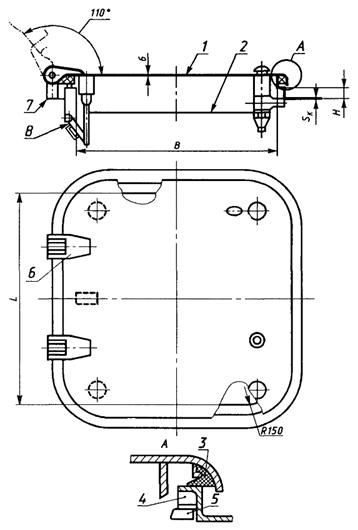

1 - петля; 2 - задрайка; 3 - упор (стопор); 4 - подъемное устройство

Рисунок 8 - Схемы расположения петель, задраек, упора (стопора) и подъемного устройства для крышек типа II вида G и исполнения Еш

Размеры в свету, мм:

600´450 800´800

600´600 1200´800

1 - задрайка; 2 - петля; 3 - упор (стопор)

Рисунок 9 - Схемы расположения петель, задраек, упора (стопора) для крышек типа II исполнения Fш

Размеры в свету, мм:

630´630 630´830 830´630

Размеры в свету, мм:

830´830 1330´1330

1030´1030

1 - петля; 2 - задрайка; 3 - упор (стопор)

Рисунок 10 - Схемы расположения петель, задраек, упора (стопора) для крышек типа II исполнений Еп.р, Еп.и, Fп

Пример условного обозначения:

крышка типа II исполнения Еш из стали с размерами в свету (1200´800) мм, с высотой комингса 100 мм, толщиной комингса 7 мм и толщиной полотна 6 мм, с допускаемыми давлениями наружным - 117,6 кПа, внутренним - 58,8 кПа:

Крышка II Eш Cm 1200´800´100/7-6-117,6/58,8 ГОСТ 25309-94;

то же при поставке заказчику:

крышка II Eш Cm 1200´800´100/7-6-117,6/58,8(З) ГОСТ 25309-94;

крышка типа II исполнения Еш, из алюминиево-магниевого сплава, с размерами в свету (1200´800) мм, с высотой комингса 110 мм, толщиной комингса 7 мм и толщиной полотна 6 мм, с допускаемыми давлениями наружным - 98,0 кПа, внутренним - 58,8 кПа:

Крышка II Fш АМг 1200´800´110/7-6-98,0/58,8 ГОСТ 25309-94;

крышка стальная типа I с размерами в свету (600´600) мм, с высотой комингса 110 мм, толщиной комингса 6 мм и толщиной полотна 2,5 мм:

Крышка I Cm 600´600´110/6-2,5 ГОСТ 25309-94.

Перечень обозначений крышек сходных люков приведен в приложении А.

4 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

4.2 Характеристики

4.2.1 Требования назначения

4.2.1.1 Крышки судовых сходных люков предназначены для закрытия проемов в корпусных конструкциях, обеспечивающих доступ в помещения.

4.2.2 Требования надежности

Срок сохраняемости изделия должен быть:

при условии хранения 2 (С) по ГОСТ 15150 с переконсервацией через 5 лет - 20 лет;

при условии хранения 5 (ОЖ4) по ГОСТ 15150 с переконсервацией через 1 год - 20 лет.

4.2.2.2 Назначенный срок службы крышки до заводского ремонта должен составлять не менее 10 лет.

4.2.2.3 Безотказная работа изделия до заводского ремонта должна обеспечиваться путем периодического обновления покрытий, замены прокладок и смазки узлов трения.

4.2.3 Требования стойкости к внешним воздействиям и живучести

Крышки должны изготовляться климатического исполнения ОМ категории I по ГОСТ 15150.

Допускается в технически обоснованных случаях, по согласованию с заказчиком, применять уплотнения с другими интервалами рабочих температур по сравнению с указанными в ТУ на конкретные изделия.

4.2.3.2 В зависимости от типа крышки должны обеспечивать брызгонепроницаемость или водогазонепроницаемость. При этом крышки типа I (брызгонепроницаемые) должны также обеспечивать непроницаемость при действии на них атмосферных осадков.

Крышки типа II должны обеспечивать водогазонепроницаемость при действии на них нагрузок, не превышающих расчетных, указанных в таблицах 2 - 6.

4.2.4 Требования эргономики

4.2.5 Требования технологичности

4.2.5.1 Типы и конструктивные элементы сварных швов для соединений из стали - по ГОСТ 14771, для соединений из алюминиево-магниевого сплава - по ГОСТ 14806.

4.2.5.2 Параметр шероховатости Ra обрабатываемых поверхностей деталей крышек не должен превышать 25 мкм (ГОСТ 2789).

4.2.6 Конструктивные требования

4.2.6.1 Основные детали крышек (полотна, комингсы) должны быть изготовлены:

- для стальных крышек - из стали с временным сопротивлением разрыву 350 - 480 МПа (36 - 49 кгс/мм2);

- для алюминиево-магниевых крышек - из сплава АМг5 по ГОСТ 4784.

Оси петель стальных крышек должны изготовляться из стали по ГОСТ 5632.

Задрайки и петли стальных крышек - из стали по ГОСТ 977.

Гайки барашковых задраек - из бронзы БрАМц9-2 по ГОСТ 18175.

Оси петель алюминиево-магнитных крышек - из сплава Амг6 по ГОСТ 4784.

4.2.6.2 По требованию заказчика на крышках типа II вида G могут быть установлены детали для закрепления линолеума.

4.2.6.3 Уплотнительная прокладка к полотну крышки типа I должна крепиться приклеиванием.

Уплотнительная прокладка (шнур) к полотну крышки типа II должна крепиться держателем.

4.2.6.4 Неплоскостность уплотнительной поверхности по периметру комингса не должна превышать 1 мм.

4.2.6.5 В закрытом положении крышек типов I и II (вида F) комингс должен равномерно прилегать к уплотнительной прокладке.

4.2.6.6 Узлы задраивания крышек типа II видов Е и G должны быть оборудованы масленками или иметь смазочные отверстия.

4.2.6.7 Защита деталей от коррозии - согласно действующей нормативно-технической документации. Поверхности трения должны быть покрыты смазкой АМС-3 по ГОСТ 2712.

Лакокрасочное покрытие крышек должно быть равномерным и сплошным. На поверхности деталей не должно быть подтеков смазки.

Подготовка поверхности под грунтовку - по ГОСТ 9.402.

4.2.6.8 Предельные отклонения размеров - по конструкторской документации.

4.3 Комплектность

4.3.1 Крышки должны поставляться комплектно.

В комплект поставки должны входить - крышка в сборе и комплект запасных принадлежностей (ЗИП).

Комплект ЗИП, кроме резиновых деталей и ключа для задраивания, должен храниться в коробочке, жестко прикрепленной к каждой крышке.

4.3.2 Комплект ЗИП для крышек типа I должен содержать:

- две пружины стопорного устройства;

- уплотнительную прокладку из расчета 1,0 м на каждую крышку, но не менее 4,0 м.

4.3.3 Комплект ЗИП для крышек типа II вида Е должен содержать:

- шайбу для петли;

- шайбу под задрайку;

- уплотнительное кольцо для оси задрайки;

- две регулировочные прокладки;

- одну уплотнительную прокладку в виде состыкованного кольца на каждые 5 и менее крышек одного типоразмера.

4.3.4 Комплект ЗИП для крышек типа II вида G должен содержать:

- шайбу для петли;

- шайбу под задрайку;

- уплотнительное кольцо для оси задрайки;

- две регулировочные прокладки;

- ключ для задраивания на каждые 5 крышек, но не менее 2 шт. на заказ;

- одну уплотнительную прокладку в виде состыкованного кольца на каждые 5 и менее крышек одного типоразмера.

4.3.5 Комплект ЗИП для крышек типа II вида F должен содержать:

- шайбу для петель;

- уплотнительную прокладку из расчета 1,0 м на каждую крышку, но не менее 5,0 м.

4.4 Маркировка

4.4.1 Каждая крышка должна иметь маркировку, содержащую:

- наименование или товарный знак предприятия-изготовителя;

- обозначение основного конструкторского документа (для изделий заказчика - дополнительно букву «З»);

- дату изготовления (месяц, год);

- клеймо ОТК предприятия-изготовителя.

На крышках типа II видов Е и G должны быть нанесены знаки, указывающие направление задраивания.

4.4.2 Каждая крышка, поставляемая на экспорт, должна иметь маркировку, содержащую:

- символ страны-изготовителя;

- товарный знак предприятия-изготовителя;

- обозначение основного конструкторского документа;

- дату изготовления (месяц, год);

- клеймо ОТК предприятия-изготовителя.

4.4.3 Маркирование выполняют ударным способом шрифтом 6-Пр3 по ГОСТ 26.020.

Знаки маркировки должны быть четкими и легко читаемыми.

Место нанесения маркировки указывают в конструкторских документах.

4.4.4 При транспортировании крышек контейнерами или пакетами к каждому из них должен быть жестко прикреплен ярлык, на котором несмываемой краской должна быть нанесена транспортная маркировка, содержащая основные, дополнительные и информационные надписи в соответствии с ГОСТ 14192.

4.5 Упаковка

4.5.1 Консервацию узлов трения крышек следует проводить по варианту временной защиты изделий ВЗ-4, внутреннюю упаковку - по ВУ-0 - в соответствии с ГОСТ 9.014.

4.5.2 Крышки потребителю поставляют повагонно без упаковки в универсальных контейнерах по ГОСТ 18477 или пакетами в сварных металлических каркасах, изготовленных по рабочим чертежам, утвержденным в установленном порядке.

Размеры и масса пакетов - по ГОСТ 24597.

Наибольший габаритный размер - (1680´1240´700) мм.

При формировании вагона, пакета или контейнера крышки могут устанавливаться вертикально или горизонтально. При этом они должны быть прочно раскреплены прокладками, исключающими их перемещение, а уплотнительные прокладки должны быть обжаты на глубину не более 1,0 мм.

4.5.3 Каждая партия крышек должна быть снабжена сопроводительным документом, содержащим:

- наименование или товарный знак предприятия-изготовителя;

- наименование и обозначение основных конструкторских документов;

- количество крышек в партии;

- дату отгрузки (месяц, год);

- объем единичного комплекта ЗИП, поставляемого с партией крышек.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.2 В открытом положении крышки должны стопориться.

Усилие на ручке при открывании крышек не должно превышать 0,16 кН (16 кгс).

5.3 Усилие для задраивания крышек не должно превышать 0,4 кН (40 кгс).

5.4 Время задраивания крышек типа II видов Е и G должно быть не более 5 с.

6 ПРАВИЛА ПРИЕМКИ

6.1 Для проверки соответствия крышек требованиям настоящего стандарта проводят приемо-сдаточные испытания.

6.2 Крышки на приемо-сдаточные испытания предъявляют партиями.

Партия должна состоять из крышек одного типа. Количество крышек в партии не должно превышать 100 шт.

6.3 При приемо-сдаточных испытаниях сплошному контролю на соответствие требованиям 3.5 (кроме допустимых давлений и массы), 4.1, 4.2.6.2, 4.2.6.3, 4.2.6.5 - 4.2.6.8, 5.1, 5.2 подвергают всю партию крышек, прошедших операционный контроль на соответствие 4.2.6.4 и выборочному контролю на соответствие 3.5 (в части допустимых внутренних давлений и массы), 4.2.3.2 (в части водогазонепроницаемых крышек) и 5.4 - по одной крышке от партии, 5.2 (в части усилия на ручке при открывании крышки), 5.3 - 10 % крышек от партии.

6.4 Требования 3.6, 4.2.2.1, 4.2.2.2, 4.2.3.1 обеспечиваются конструкцией и выбором материала крышек.

6.5 Результаты приемо-сдаточных испытаний считают положительными, если все крышки партии соответствуют требованиям настоящего стандарта.

Если при испытаниях обнаружатся крышки, не соответствующие требованиям настоящего стандарта, всю партию забраковывают и возвращают для устранения дефектов. После устранения дефектов партию подвергают повторным приемо-сдаточным испытаниям. Допускается повторные испытания проводить по пунктам, по которым было выявлено несоответствие.

Результаты повторных испытаний являются окончательными.

6.6 Крышки, изготовленные для заказчика, подлежат приемке его представителем.

6.7 Крышку считают принятой после нанесения клейма отдела технического контроля (ОТК) предприятия-изготовителя или заказчика и оформления приемо-сдаточной документации.

7 МЕТОДЫ КОНТРОЛЯ

7.1 Контроль размеров крышек (3.5, 4.2.6.8) проводят при помощи измерительных инструментов, обеспечивающих требуемую точность, и сличением результатов со значениями, указанными в конструкторской документации.

7.2 Контроль марок материалов (4.2.6.1), изготовляемых деталей и комплектующих изделий крышек проверяют по сертификатам предприятия-изготовителя или по заключению лаборатории.

7.3 Контроль внешнего вида, комплектности и маркировки крышек (4.1, 4.2.4.1, 4.2.6.2, 4.2.6.3, 4.2.6.6, 4.2.6.7, 4.3.1 - 4.3.5, 4.4.1 - 4.4.4, 5.1) проводят внешним осмотром.

7.4 Контроль массы крышек (3.5) проводят взвешиванием на весах среднего класса точности по ГОСТ 29329 с ценой деления не более 0,5 кг.

7.5 Допуск плоскостности (4.2.6.4) уплотняющей поверхности комингса проверяют по ГОСТ 24643 щупом путем наложения комингса крышки на поверочную плиту по ГОСТ 10905 или наложением кромки линейки по ГОСТ 8026 на уплотняющую кромку комингса.

7.6 Качество нанесения защитных покрытий и консервирующей смазки (4.2.6.7) проверяют внешним осмотром. Покрытия должны быть равномерными и сплошными.

7.7 Контроль усилия при открывании (задраивании) крышек (5.2, 5.3) проводят пружинным динамометром ДПУ-0,1-2 1-го класса точности по ГОСТ 13837, прикрепляемым к ручке-задрайке на расстоянии 40 мм от торца ручки.

7.8 Равномерность прилегания уплотнительной прокладки к комингсу (4.2.6.5) проверяют по меловому отпечатку при плавном закрывании и задраивании крышки на глубину не более 1,0 мм. При этом разрывы мелового отпечатка не допускаются.

Проверку необходимо производить при горизонтальном положении крышки.

7.9 Крышки на брызгонепроницаемость и водонепроницаемость (4.2.3.2) проверяет предприятие-изготовитель.

7.10 Испытание на брызгонепроницаемость крышек проводят поливанием струей воды с напором в шланге 200 кПа (2 кгс/см2) из брандспойта с выходным отверстием диаметром не более 16 мм, расположенного от вертикально установленной на стенде крышки на расстоянии не более 3 м.

Крышка считается брызгонепроницаемой, если на ее контрольной поверхности при испытании в течение 3 мин. не будет обнаружено течи в виде струй, потеков и капель.

7.11 Крышки на водонепроницаемость проверяют наливом воды под напором.

Для проверки крышку устанавливают на стенде и закрепляют в рабочем положении (горизонтально).

В камере стенда постепенно, со скоростью не более 45 кПа (0,45 кгс/см2) в минуту, механическим или ручным насосом создают гидростатическое давление (напор), равное внутреннему давлению согласно 3.5 и измеряемое манометром класса точности 1,5 - 2,5 по ГОСТ 2405. Время проведения испытания - 5 мин.

Водонепроницаемость крышки считается обеспеченной, если после сброса давления в конструкции крышки не будет обнаружено остаточных деформаций и разрушений и на ее контрольной поверхности не будет обнаружено течи в виде струй, потеков и капель.

7.12 Время задраивания (5.4) проверяют при помощи секундомера.

8 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

8.1 Транспортирование крышек осуществляют железнодорожным транспортом в крытых вагонах при соблюдении условий хранения 5 (ОЖ4) по ГОСТ 15150 или в открытом подвижном составе при соблюдении условий хранения 8 (ОЖ3) по ГОСТ 15150.

Транспортирование крышек в контейнерах или пакетами с размерами (1680´1240´1700) мм осуществляют открытым подвижным составом.

Вид отправки (мелкий или повагонный) устанавливает предприятие-изготовитель в зависимости от объема партии.

При повагонных отправках крышек должно быть обеспечено максимальное использование грузоподъемности и грузовместимости транспортных средств.

8.2 Допускается транспортирование крышек автомобильным или водным транспортом в соответствии с «Правилами перевозок грузов», действующими для данного вида транспорта, при соблюдении условий хранения 5 (ОЖ4) и 8 (ОЖ3) по ГОСТ 15150.

8.3 Крышки следует хранить у изготовителя (потребителя) в вертикальном положении (на ребро) в закрытом, но не задраенном состоянии при условии хранения 2 (С) по ГОСТ 15150.

9 УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

9.1 Монтаж крышек сходных люков на судне необходимо выполнять в соответствии с действующей нормативно-технической документацией, а также с требованиями конструкторской документации.

Рекомендуемые размеры вырезов в корпусе судна и узлы крепления крышек к палубе приведены в приложениях Б и В.

9.2 Виды и объемы технического обслуживания крышек в процессе эксплуатации - согласно действующей нормативно-технической документации по техническому обслуживанию изделий оборудования корпуса.

9.3 Ремонт крышек - по техническим условиям на ремонт, утвержденным в установленном порядке.

10 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

10.1 Изготовитель гарантирует соответствие крышек требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения и эксплуатации, установленных стандартом.

10.2 Гарантийный срок эксплуатации - 14 месяцев со дня подписания приемочного акта на судно. Для крышек, поставляемых для заказчика - 5 лет со дня подписания приемочного акта на заказ. При этом гарантийный срок эксплуатации крышек должен быть не менее гарантийного срока эксплуатации корабля (судна) после его постройки и подписания приемочного акта или приемо-сдаточного акта на его переоборудование или ремонт.

Гарантийный срок эксплуатации крышек, поставляемых на экспорт - 24 месяца с момента проследования их через границу государства-изготовителя.

ПРИЛОЖЕНИЕ А

(справочное)

ПЕРЕЧЕНЬ ОБОЗНАЧЕНИЙ КРЫШЕК СУДОВЫХ СХОДНЫХ ЛЮКОВ

Таблица А.1

|

Тип, вид, исполнение крышки |

Материал |

Размеры в свету, L´В, мм |

Обозначения |

|

I |

Сталь |

600´450 |

РИДФ.364131.014 |

|

600´600 |

РИДФ.364131.015-01 |

||

|

II, Еш |

600´450 |

РИДФ.305174.005 |

|

|

600´600 |

РИДФ.305174.005-01 |

||

|

600´450 |

РИДФ.364131.002-04 |

||

|

600´600 |

РИДФ.364131.002-05 |

||

|

700´700 |

РИДФ.364131.002-02 |

||

|

800´800 |

РИДФ.364131.002-03 |

||

|

1200´800 |

РИДФ.364131.003 |

||

|

800´1200 |

РИДФ.364131.003-02 |

||

|

1000´1400 |

РИДФ.364131.003-03 |

||

|

1400´1000 |

РИДФ.364131.003-01 |

||

|

Алюминиево-магниевый сплав |

600´450 |

РИДФ.364131.005 |

|

|

600´600 |

РИДФ.364131.005-01 |

||

|

800´1200 |

РИДФ.364131.006-01 |

||

|

II, G |

Сталь |

600´450 |

РИДФ.364131.00 |

|

600´600 |

РИДФ.364131.004-02 |

||

|

Алюминиево-магниевый сплав |

600´600 |

РИДФ.364131.007-02 |

|

|

700´700 |

РИДФ.364131.007-04 |

||

|

II, Fш |

Сталь |

600´450 |

РИДФ.364132.005 |

|

600´600 |

РИДФ.364132.005-01 |

||

|

800´800 |

РИДФ.364132.005-02 |

||

|

800´1200 |

РИДФ.364132.005-03 |

||

|

1400´1000 |

РИДФ.364132.005-04 |

||

|

Алюминиево-магниевый сплав |

600´450 |

РИДФ.364132.006 |

|

|

600´600 |

РИДФ.364132.006-01 |

||

|

800´1200 |

РИДФ.364132.007-01 |

||

|

II, Fп |

Сталь |

630´630 |

РИДФ.364132... |

|

630´830 |

РИДФ.364132... |

||

|

830´630 |

РИДФ.364132... |

||

|

830´830 |

РИДФ.364132... |

||

|

1030´1030 |

РИДФ.364132... |

||

|

1330´1330 |

РИДФ.364132.008-03 |

||

|

II, Eп.p |

Сталь |

630´630 |

РИДФ.364131... |

|

630´830 |

РИДФ.364131... |

||

|

830´630 |

РИДФ.364131... |

||

|

II, Еп.и |

630´630 |

РИДФ.364131... |

|

|

630´830 |

РИДФ.364131... |

||

|

830´630 |

РИДФ.364131... |

||

|

830´830 |

РИДФ.364131... |

||

|

1030´1030 |

РИДФ.364131... |

||

|

1330´1330 |

РИДФ.364131... |

ПРИЛОЖЕНИЕ Б

(обязательное)

РАЗМЕРЫ ВЫРЕЗОВ В КОРПУСЕ СУДНА ДЛЯ КРЫШЕК СХОДНЫХ ЛЮКОВ

Рисунок Б.1

Таблица Б.1

|

Тип, вид исполнения крышки |

Размеры в свету, L´В, мм |

Размеры вырезов в корпусе, мм |

||

|

l |

b |

R |

||

|

600´450 |

600 |

450 |

100 |

|

|

I; |

600´600 |

600 |

600 |

|

|

II, Fш |

800´800 |

800 |

800 |

|

|

1200´800 |

1200 |

800 |

||

|

1400´1000 |

1400 |

1000 |

||

|

630´630 |

630 |

630 |

31 |

|

|

II, Fп |

830´630 |

830 |

630 |

|

|

II, Еп.р |

630´830 |

630 |

830 |

|

|

II, Еп.и |

830´830 |

830 |

830 |

|

|

1030´1030 |

1030 |

1030 |

||

|

1330´1330 |

1330 |

1330 |

||

|

II, Еш |

600´450 |

635 |

485 |

168 |

|

600´600 |

635 |

635 |

||

|

700´700 |

735 |

735 |

||

|

800´800 |

835 |

835 |

||

|

1200´800 |

1235 |

835 |

||

|

800´1200 |

835 |

1235 |

||

|

1400´1000 |

1435 |

1035 |

||

|

1000´1400 |

1035 |

1435 |

||

|

II, G |

600´450 |

660 |

510 |

180 |

|

600´600 |

660 |

660 |

||

|

700´700 |

760 |

760 |

||

ПРИЛОЖЕНИЕ В

(обязательное)

УЗЛЫ КРЕПЛЕНИЯ КРЫШЕК СУДОВЫХ СХОДНЫХ ЛЮКОВ

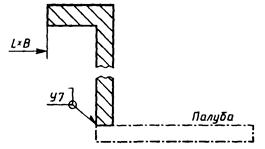

Рисунок В.1 - Для крышек типов I, II исполнений Еп.р, Еп.и, Fш, Fп

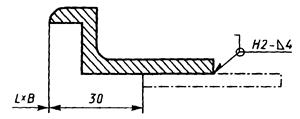

Рисунок В.2 - Для крышки типа II исполнения Еш

Рисунок В.3 - Для крышки типа II исполнения G

Ключевые слова: крышка судового сходного люка, полотно, комингс, уплотнительная прокладка, задрайка, петля, брызгонепроницаемость, водогазонепроницаемость