МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ЧУГУН

ЛЕГИРОВАННЫЙ ДЛЯ ОТЛИВОК Марки Alloy cast iron for castings

of special properties. |

ГОСТ

|

Дата введения 01.01.83

Настоящий стандарт распространяется на легированные чугуны для отливок с повышенной жаростойкостью, коррозионной стойкостью, износостойкостью или жаропрочностью.

1. МАРКИ

1.1. Марки легированного чугуна для отливок указаны в табл. 1.

Чугуны подразделяются на виды и марки по преобладанию легирования и по назначению.

Применение, эксплуатационные и механические свойства чугунов приведены в рекомендуемых приложениях 1, 3.

Таблица 1

|

Марка |

Свойства отливок |

||

|

Хромистые |

низколегированные |

ЧХ1 |

Жаростойкие |

|

ЧХ2 |

|||

|

ЧХ3 |

Жаростойкие, износостойкие |

||

|

ЧХ3Т |

Износостойкие |

||

|

высоколегированные |

ЧХ9Н5 |

Износостойкие |

|

|

ЧХ16 |

Износостойкие, жаростойкие |

||

|

ЧX16М2 |

Износостойкие |

||

|

ЧX22 |

|||

|

ЧХ22С |

Коррозионно-стойкие и жаростойкие |

||

|

ЧХ28 |

|||

|

ЧХ28П |

Стойкие в цинковом расплаве |

||

|

ЧХ28Д2 |

Износостойкие и коррозионно-стойкие |

||

|

ЧХ32 |

Жаростойкие и износостойкие |

||

|

Кремнистые |

низколегированные |

ЧС5 |

Жаростойкие |

|

ЧС5Ш |

|||

|

высоколегированные |

ЧС13 |

Коррозионно-стойкие в жидкой среде |

|

|

ЧС15 |

|||

|

ЧС17 |

|||

|

ЧС15М4 |

|||

|

ЧС17М3 |

|||

|

Алюминиевые |

низколегированные |

ЧЮХШ |

Жаростойкие |

|

высоколегированные |

ЧЮ6С5 |

Жаростойкие и износостойкие |

|

|

ЧЮ7Х2 |

|||

|

ЧЮ22Ш |

Жаростойкие и износостойкие при высокой температуре |

||

|

ЧЮ30 |

|||

|

Марганцевые |

высоколегированные |

ЧГ6С3Ш |

Износостойкие |

|

ЧГ7Х4 |

|||

|

ЧГ8Д3 |

Маломагнитные, износостойкие |

||

|

Никелевые |

низколегированные |

ЧНХТ |

Коррозионно-стойкие в газовых средах двигателей внутреннего сгорания |

|

ЧНХМД |

|||

|

ЧНМШ |

|||

|

ЧНДХМШ |

Коррозионно-стойкие в газовых средах двигателей внутреннего сгорания, повышенной прочности |

||

|

ЧН2Х |

Износостойкие |

||

|

ЧН4Х2 |

|||

|

ЧН3ХМДШ |

Износостойкие, повышенной прочности |

||

|

высоколегированные |

ЧН4Х2 |

Износостойкие |

|

|

ЧН11Г7Ш |

Жаропрочные и маломагнитные |

||

|

ЧН15Д3Ш |

|||

|

ЧН15Д7 |

Износостойкие в двигателях и маломагнитные |

||

|

ЧН19Х3Ш |

Жаропрочные и маломагнитные |

||

|

ЧН20Д2Ш |

Жаропрочные, хладостойкие, маломагнитные |

||

Примечание. В обозначении марок чугуна буквы означают: Ч - чугун; легирующие элементы: X - хром, С - кремний, Г - марганец, Н - никель, Д - медь, М - молибден, Т -титан, П - фосфор, Ю - алюминий; буква Ш указывает, что графит в чугуне имеет шаровидную форму.

Цифры, стоящие после буквы, означают примерную массовую долю основных легирующих элементов.

(Измененная редакция, Изм. № 1).

1.2. Химический состав легированных чугунов должен соответствовать требованиям, указанным в табл. 2.

По требованию потребителя применяют марки высоконикелевых чугунов в соответствии с обязательным приложением 4.

1.3. Марка чугуна определяется химическим составом.

Допускается контролировать специальные и механические свойства, твердость, форму графита; необходимость и периодичность контроля устанавливают в нормативно-технической документации на отливку.

1.4. В чугуне с шаровидным графитом должно быть не менее 80 % включений шаровидной формы.

1.5. Виды термической обработки чугуна приведены в рекомендуемом приложении 2. Необходимость проведения термической обработки устанавливают в нормативно-технической документации на отливку.

1.6. Механические свойства чугуна, определяемые по требованию потребителя, должны соответствовать значениям, указанным в табл. 3 или в табл. 2 обязательного приложения 4.

1.7. Марки жаростойкого чугуна должны обладать сопротивлением окалинообразованию не более 0,5 г/м2 ∙ ч увеличения массы и росту не более 0,2 % при температуре эксплуатации в течение 150 ч.

1.2 - 1.7. (Введены дополнительно, Изм. № 1).

Таблица 2

Химический состав чугунов

|

Массовая доля, % |

||||||||||||

|

углерода |

кремния |

марганца |

фосфора |

серы |

хрома |

никеля |

меди |

ванадия |

молибдена |

титана |

алюминия |

|

|

не более |

||||||||||||

|

ЧХ1 |

3,0 - 3,8 |

1,5 - 2,5 |

1,0 |

0,30 |

0,12 |

0,40 - 1,00 |

- |

- |

- |

- |

- |

- |

|

ЧХ2 |

3,0 - 3,8 |

2,0 - 3,0 |

1,0 |

0,30 |

0,12 |

1,01 - 2,00 |

- |

- |

- |

- |

- |

- |

|

ЧХ3 |

3,0 - 3,8 |

2,8 - 3,8 |

1,0 |

0,30 |

0,12 |

2,01 - 3,00 |

- |

- |

- |

- |

- |

- |

|

ЧХ3Т |

2,6 - 3,6 |

0,7 - 1,5 |

1,0 |

0,30 |

0,12 |

2,01 - 3,00 |

- |

0,5 - 0,8 |

- |

- |

0,7 - 1,0 |

- |

|

ЧХ9Н5 |

2,8 - 3,6 |

1,2 - 2,0 |

0,5 - 1,5 |

0,06 |

0,10 |

8,0 - 9,50 |

4,0 - 6,0 |

- |

- |

0,0 - 0,4 |

- |

- |

|

ЧХ16 |

1,6 - 2,4 |

1,5 - 2,2 |

1,0 |

0,10 |

0,05 |

13,0 - 19,0 |

- |

- |

- |

- |

- |

- |

|

ЧХ16М2 |

2,4 - 3,6 |

0,5 - 1,5 |

1,5 - 2,5 |

0,10 |

0,05 |

13,0 - 19,0 |

- |

1,0 - 1,5 |

- |

0,5 - 2,0* |

- |

- |

|

ЧХ22 |

2,4 - 3,6 |

0,2 - 1,0 |

1,5 - 2,5 |

0,10 |

0,08 |

19,0 - 25,0 |

- |

- |

0,15 - 0,35 |

- |

0,15 - 0,35 |

- |

|

ЧХ22С |

0,6 - 1,0 |

3,0 - 4,0 |

1,0 |

0,10 |

0,08 |

19,0 - 25,0 |

- |

- |

- |

- |

- |

- |

|

ЧХ28 |

0,5 - 1,6 |

0,5 - 1,5 |

1,0 |

0,10 |

0,08 |

25,0 - 30,0 |

- |

- |

- |

- |

- |

- |

|

ЧХ28П |

1,8 - 3,0 |

1,5 - 2,5 |

1,0 |

0,8 - 1,5 |

0,08 |

25,0 - 30,0 |

- |

- |

- |

- |

- |

- |

|

ЧХ28Д2 |

2,2 - 3,0 |

0,5 - 1,5 |

1,5 - 2,5 |

0,10 |

0,08 |

25,0 - 30,0 |

0,4 - 0,8 |

1,5 - 2,5 |

- |

- |

- |

- |

|

ЧХ32 |

1,6 - 3,2 |

1,5 - 2,5 |

1,0 |

0,10 |

0,08 |

30,0 - 34,0 |

- |

- |

- |

- |

0,1 - 0,3 |

- |

|

ЧС5 |

2,5 - 3,2 |

4,5 - 6,0 |

0,8 |

0,30 |

0,12 |

0,5 - 1,0 |

- |

- |

- |

- |

- |

- |

|

ЧС5Ш |

2,7 - 3,3 |

4,5 - 5,5 |

0,8 |

0,10 |

0,03 |

0,0 - 0,2 |

- |

- |

- |

- |

- |

0,1 - 0,3 |

|

ЧС13 |

0,6 - 1,4 |

12,0 - 14,0 |

0,8 |

0,10 |

0,07 |

- |

- |

- |

- |

- |

- |

- |

|

ЧС15 |

0,3 - 0,8 |

14,1 - 16,0 |

0,8 |

0,10 |

0,07 |

- |

- |

- |

- |

- |

- |

- |

|

ЧС15М4 |

0,5 - 0,9 |

14,0 - 16,0 |

0,8 |

0,10 |

0,10 |

- |

- |

- |

- |

3,0 - 4,0 |

- |

- |

|

ЧСГ7 |

0,3 - 0,5 |

16,1 - 18,0 |

0,8 |

0,10 |

0,07 |

- |

- |

- |

- |

- |

- |

- |

|

ЧС17М3 |

0,3 - 0,6 |

16,0 - 18,0 |

1,0 |

0,30 |

0,10 |

- |

- |

- |

- |

2,0 - 3,0 |

- |

- |

|

ЧЮХШ |

3,0 - 3,8 |

2,0 - 3,0 |

0,5 |

0,10 |

0,03 |

0,4 - 1,0 |

- |

- |

- |

- |

- |

0,6 - 1,5 |

|

ЧЮ6С5 |

1,8 - 2,4 |

4,5 - 6,0 |

0,8 |

0,30 |

0,12 |

- |

- |

- |

- |

- |

- |

5,5 - 7,0 |

|

ЧЮ7Х2 |

2,5 - 3,0 |

1,5 - 3,0 |

1,0 |

0,30 |

0,02 |

1,5 - 3,0 |

- |

- |

- |

- |

- |

5,0 - 9,0 |

|

ЧЮ22Ш |

1,6 - 2,5 |

1,0 - 2,0 |

0,8 |

0,20 |

0,03 |

- |

- |

- |

- |

- |

- |

19,0 - 25,0 |

|

ЧЮ30 |

1,0 - 1,2 |

0,0 - 0,5 |

0,7 |

0,04 |

0,08 |

- |

- |

- |

- |

- |

0,05 - 0,12 |

29,0 - 31,0 |

|

ЧГ6С3Ш |

2,2 - 3,0 |

2,0 - 3,5 |

4,0 - 7,0 |

0,06 |

0,03 |

0,0 - 0,15 |

- |

- |

- |

0,5 - 1,0 |

- |

0,5 - 1,5 |

|

ЧГ7Х4 |

3,0 - 3,8 |

1,4 - 2,0 |

6,0 - 8,0 |

0,10 |

0,05 |

3,0 - 5,0 |

- |

- |

- |

- |

- |

- |

|

ЧГ8Д3 |

3,0 - 3,8 |

2,0 - 2,5 |

7,0 - 9,0 |

0,30 |

0,10 |

- |

0,8 - 1,5 |

2,5 - 3,5 |

- |

- |

- |

0,5 - 1,0 |

|

ЧНХТ |

2,7 - 3,4 |

1,4 - 2,0 |

0,8 - 1,6 |

0,3 - 0,6 |

0,15 |

0,2 - 0,6 |

0,3 - 0,7 |

- |

- |

- |

0,05 - 0,12 |

- |

|

ЧНХМД |

2,8 - 3,2 |

1,6 - 2,0 |

0,8 - 1,2 |

0,15 |

0,12 |

0,2 - 0,7 |

0,7 - 1,6 |

0,2 - 0,5 |

- |

0,2 - 0,7 |

- |

- |

|

ЧНХМДШ |

3,0 - 3,6 |

2,0 - 2,8 |

0,6 |

0,08 |

0,03 |

0,2 - 0,4 |

0,6 - 1,0 |

0,5 - 0,8 |

- |

0,2 - 0,6 |

- |

- |

|

ЧНМШ |

2,8 - 3,8 |

1,7 - 3,2 |

0,8 - 1,2 |

0,10 |

0,03 |

0,0 - 0,1 |

0,8 - 1,5 |

- |

- |

0,3 - 0,7 |

- |

- |

|

ЧН2Х |

3,0 - 3,6 |

1,2 - 2,0 |

0,6 - 1,0 |

0,25 |

0,12 |

0,4 - 0,6 |

1,5 - 2,0 |

- |

- |

- |

- |

|

|

ЧН3ХМДШ |

3,0 - 3,6 |

2,0 - 2,8 |

0,8 |

0,08 |

0,03 |

0,2 - 0,5 |

2,5 - 4,5 |

0,7 - 1,5 |

- |

0,4 - 1,0 |

- |

- |

|

ЧН4Х2 |

2,8 - 3,6 |

0,0 - 1,0 |

0,8 - 1,3 |

0,30 |

0,15 |

0,8 - 2,5 |

3,5 - 5,0 |

- |

- |

- |

- |

- |

|

ЧН11Г7Ш |

2,3 - 3,0 |

1,8 - 2,5 |

5,0 - 8,0 |

0,08 |

0,03 |

1,5 - 2,5 |

10,0 - 12,0 |

- |

- |

- |

- |

- |

|

ЧН15Д7 |

2,2 - 3,0 |

2,0 - 2,7 |

0,5 - 1,6 |

0,30 |

0,10 |

1,5 - 3,0 |

14,0 - 16,0 |

5,0 - 8,0 |

- |

- |

- |

- |

|

ЧН15Д3Ш |

2,5 - 3,0 |

1,4 - 3,0 |

1,3 - 1,8 |

0,08 |

0,03 |

0,6 - 1,0 |

14,0 - 16,0 |

3,0 - 3,5 |

- |

- |

- |

- |

|

ЧН19Х3Ш |

2,3 - 3,0 |

1,8 - 2,5 |

1,0 - 1,6 |

0,10 |

0,03 |

1,5 - 3,0 |

18,0 - 20,0 |

- |

- |

- |

- |

- |

|

ЧН20Д2Ш |

1,8 - 2,5 |

3,0 - 3,5 |

1,5 - 2,0 |

0,03 |

0,01 |

0,5 - 1,0 |

19,0 - 21,0 |

1,5 - 2,0 |

- |

- |

- |

0,0 - 0,3 |

__________

* При массовой доле хрома 13 - 16 % и 16 - 19 % рекомендуемая массовая доля молибдена соответственно 2,0 - 1,5 % и 1,5 - 0,5 %.

Примечание.

1. Низколегированные чугуны всех видов, а также высоколегированные марганцевые и никелевые за исключением марок ЧН2Х, ЧН3Т, ЧГ7Х4, ЧН4Х2 модифицируют 75 %-ным ферросилицием или другими графитизирующими присадками.

2. В хромистых чугунах и в чугунах с шаровидным графитом допускается массовая доля никеля до 1,0 % или меди до 1,5 %, вводимых природнолегированным чугуном, легированным стальным ломом или магнийсодержащей лигатурой.

(Поправка).

Механические свойства чугуна

Таблица 3

|

Временное

сопротивление, МПа, |

Относительное

|

Твердость

|

||

|

растяжению σb |

изгибу σизг. |

|||

|

ЧХ1 |

170 |

350 |

- |

207 - 286 |

|

ЧХ2 |

150 |

310 |

- |

207 - 286 |

|

ЧХ3 |

150 |

310 |

- |

228 - 364 |

|

ЧХ3Т |

200 |

400 |

- |

440 - 590 |

|

ЧХ9Н5 |

350 |

700 |

- |

490 - 610 |

|

ЧХ16 |

350 |

700 |

- |

400 - 450 |

|

ЧХ16М2 |

170 |

490 |

- |

490 - 610 |

|

ЧХ22 |

290 |

540 |

- |

330 - 610 |

|

ЧХ22С |

290 |

540 |

- |

215 - 340 |

|

ЧХ28 |

370 |

560 |

- |

215 - 270 |

|

ЧХ28П |

200 |

400 |

- |

245 - 390 |

|

ЧХ28Д2 |

390 |

690 |

- |

390 - 640 |

|

ЧХ32 |

290 |

490 |

- |

245 - 340 |

|

ЧС5 |

150 |

290 |

- |

140 - 300 |

|

ЧС5Ш |

290 |

- |

- |

228 - 300 |

|

ЧС13 |

100 |

210 |

- |

290 - 390 |

|

ЧС15 |

60 |

170 |

- |

290 - 390 |

|

ЧС17 |

40 |

140 |

- |

390 - 450 |

|

ЧС15М4 |

60 |

140 |

- |

390 - 450 |

|

ЧС17М3 |

60 |

100 |

- |

390 - 450 |

|

ЧЮХШ |

390 |

590 |

- |

187 - 364 |

|

ЧЮ6С5 |

120 |

240 |

- |

235 - 300 |

|

ЧЮ7Х2 |

120 |

170 |

- |

240 - 286 |

|

ЧЮ22Ш |

290 |

390 |

- |

241 - 364 |

|

ЧЮ30 |

200 |

350 |

- |

364 - 550 |

|

ЧГ6С3Ш |

490 |

680 |

- |

219 - 259 |

|

ЧГ7Х4 |

150 |

330 |

- |

390 - 450 |

|

ЧГ8Д3 |

150 |

330 |

- |

176 - 285 |

|

ЧНХТ |

280 |

430 |

- |

201 - 286 |

|

ЧНХМД |

290 |

690 |

- |

201 - 286 |

|

ЧНХМДШ |

600 |

- |

- |

270 - 320 |

|

ЧНМШ |

490 |

- |

2 |

183 - 286 |

|

ЧН2Х |

290 |

490 |

- |

215 - 280 |

|

ЧН3ХМДШ |

550 |

- |

- |

350 - 550 |

|

ЧН4Х2 |

200 |

400 |

- |

400 - 650 |

|

ЧН11Г7Ш |

390 |

- |

4 |

120 - 255 |

|

ЧН15Д7 |

150 |

350 |

- |

120 - 297 |

|

ЧН15Д3Ш |

340 |

- |

4 |

120 - 255 |

|

ЧН19Х3Ш |

340 |

- |

4 |

120 - 255 |

|

ЧН20Д2Ш |

500 |

- |

25 |

120 - 220 |

Примечание. Прочность и твердость высокохромистых, марганцевых и никелевых чугунов после нормализации и низкотемпературного отпуска.

Разд. 2, 3 (Исключены, Изм. № 1).

4. МЕТОДЫ КОНТРОЛЯ

4.1. (Исключен, Изм. № 1).

4.2. Пробы для определения химического состава чугуна отбирают по ГОСТ 7565.

При выплавке чугуна в вагранке пробы для определения химического состава отбирают в середине плавки в условиях установившегося непрерывного процесса. Пробы маркируют номером плавки. Химический состав определяется на одной пробе.

Допускается проводить определение химического состава на отливке или заготовке для механических испытаний.

4.3. Химический анализ чугуна проводят по ГОСТ 28473, ГОСТ 2604.1 - ГОСТ 2604.11, ГОСТ 2604.13. Для однотипных отливок чугуна одной марки допускается применение физических методов определения состава.

4.4. Испытание на растяжение графитосодержащих чугунов проводят на одном из образцов по ГОСТ 27208.

Испытание на растяжение чугуна с шаровидным графитом проводят на одном цилиндрическом образце диаметром 10 мм с расчетной длиной 50 мм по ГОСТ 1497.

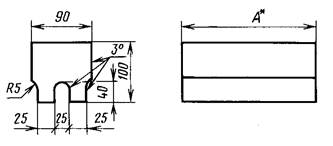

Образцы для определения прочности при растяжении вырезают из отдельно отлитых брусков, форма и размеры которых приведены на черт. 1 и 2, а также из специальных приливов к отливке или непосредственно из отливок. Размеры и расположение приливов в форме по отношению к отливке, а также место вырезки образцов устанавливают в НТД на конкретные отливки.

Допускается по согласованию изготовителя с потребителем для однотипных отливок из чугуна одной марки контролировать прочность неразрушающими методами.

Черт. 1

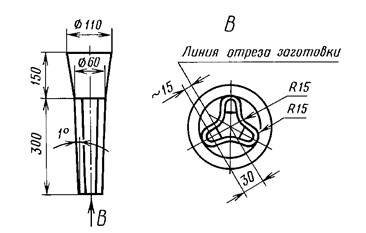

Черт. 2

__________

* Выбирается кратным длине и количеству образцов.

4.5. Испытание на изгиб проводят на отдельно отлитых образцах диаметром 30 мм и длиной 300 мм по ГОСТ 27208.

4.6. При изготовлении цилиндрических полых отливок допускается проводить испытание модуля кольцевой прочности на одном образце по ГОСТ 9583 или ГОСТ 621. Размеры образцов для определения модуля кольцевой прочности устанавливаются по согласованию изготовителя с потребителем.

4.7. Определение твердости по Бринеллю проводят по ГОСТ 27208 и ГОСТ 9012 на отливках или образцах для механических испытаний. Твердость износостойких отливок необходимо определять по Роквеллу, Виккерсу, а также по Бринеллю - шариком из карбида вольфрама.

По согласованию изготовителя с потребителем допускается определять твердость однотипных отливок одной марки чугуна физическими методами.

4.8. (Исключен, Изм. № 1).

4.9. Отбор и подготовку проб, оценку формы графитовых включений в отливках из чугуна с шаровидным графитом проводят при увеличении 100× по ГОСТ 3443.

4.10. Ростоустойчивость чугуна определяют на трех образцах длиной 100 - 150 мм и диаметром 20 - 25 мм по изменению длины (в процентах) за 150 ч испытания при заданной температуре.

4.10.1. Определение окалинообразования проводят по ГОСТ 6130.

В графитосодержащих марках чугуна необходимо учитывать уменьшение массы из-за обезуглероживания. Допускается увеличение высоты цилиндрических образцов К10 и К15 до 50 мм.

Разд. 5 (Исключен, Изм. № 1).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Основные эксплуатационные свойства и область применения легированных чугунов

|

Марка чугуна |

Эксплуатационные свойства чугунов |

Применение |

|

ЧХ1 |

Повышенная коррозионная стойкость в газовой, воздушной, щелочной средах в условиях трения и износа. Жаростойкий в воздушной среде до 773 К |

Холодильные плиты доменных печей, колосники агломерационных машин, детали коксохимического оборудования, сероуглеродные реторты, детали газотурбинных двигателей и компрессоров, горелки, кокили, стеклоформы, выхлопные коллекторы дизелей |

|

ЧХ2 |

Повышенная коррозионная стойкость в газовой, воздушной, щелочной средах в условиях трения и износа. Жаростойкий в воздушной среде до 873 К |

Колосники и балки горна агломерационных машин, детали контактных аппаратов химического оборудования, решетки трубчатых печей нефтеперерабатывающих заводов, детали турбокомпрессоров, детали стекломашин. Детали термических печей, электролизеров, колосники, детали стекломашин, облицовочные плиты тушильных вагонов |

|

ЧХ3 |

Повышенная коррозионная стойкость в газовой, воздушной, щелочной средах в условиях трения и износа. Жаростойкий в воздушной среде до 973 К |

|

|

ЧХ3Т |

Повышенная стойкость против абразивного износа и истирания в пульпо- и пылепроводах, насосах |

Износостойкие детали гидромашин, перекачивающие абразивные смеси, футеровки пылепроводов и др. |

|

ЧХ9Н5 |

Высокая стойкость против абразивного износа и истирания в мельницах, пескометах и дробеметах |

Износостойкие детали гидромашин, перекачивающие абразивные смеси футеровки пылепроводов и др., мелющие детали угле- и рудоразмольных мельниц, ковши пескометов, склизы, течки и т.д. |

|

ЧХ16М2 |

Наибольшая устойчивость против ударно-абразивного износа и истирания в мельницах, дробеметных и дробеструйных камерах |

Износостойкие детали гидромашин, перекачивающие абразивные смеси, футеровки пылепроводов и др., мелющие детали угле- и рудоразмольных мельниц, ковши пескометов, склизы, течки, высокоустойчивые лопатки дробеметных импеллеров |

|

ЧХ16 |

Жаростойкий в воздушной среде до 1173 К, износостойкий при нормальной и повышенной температурах, устойчивый против воздействия неорганических кислот большой концентрации |

Арматура химического машиностроения, печная арматура, детали цементных печей |

|

ЧХ22, ЧХ28Д2 |

Высокоустойчивый против абразивного износа и истирания в условиях размольного оборудования, грохотов и склизов, агломашин и песко- и дробеструйных камер при повышенных температурах |

Износостойкие детали гидромашин, перекачивающих абразивные смеси, футеровки пылепроводов и др., мелющие детали угле- и рудоразмольных мельниц, ковши пескометов, склизы, течки, высокоустойчивые лопатки дробеметных импеллеров, вставки для армирования брусьев вторичной зоны охлаждения установок непрерывной разливки стали, футеровки мельниц и т.д. |

|

ЧХ22С |

Повышенная коррозионная стойкость в запыленных газовых средах при температуре до 1273 К, высокая кислотостойкость и сопротивление межкристаллитной коррозии |

Детали, не подвергающиеся действию постоянных и переменных нагрузок. Детали аппаратуры для концентрированной азотной и фосфорной кислот, печная арматура и т.д. |

|

ЧХ28, ЧХ32 |

Высокая коррозионная стойкость в растворах кислот (азотной, серной, фосфорной, соляной, уксусной, молочной и т.д.), щелочей и солей (азотнокислом аммонии, сульфате аммония, хлорной извести, хлорном железе, селитре), в газах, содержащих серу или SO2, Н2О. Жаростойкость до температур 1373 - 1423 К. Высокое сопротивление абразивному износу |

Детали, работающие при небольших механических нагрузках в среде SO2 и SO3 в щелочах высокой концентрации, азотной кислоте, растворах и расплавах солей при температуре до 1273 К. Детали центробежных насосов, печная арматура, реторты для цементации, сопла горелок, цилиндры, корпуса золотников, гребки печей обжига колчедана и т.д. Сопла для пескоструйных аппаратов и другие детали, подверженные абразивному истиранию. Детали пищевой аппаратуры, проводковая арматура мелкосортных станов |

|

ЧХ28П |

Высокая стойкость после окислительного отжига в цинковых расплавах при температуре до 823 К |

Сопряженные детали пар трения, работающие в цинковом расплаве агрегатов горячего непрерывного цинкования |

|

ЧС5 |

Жаростойкие в топочных газах и воздушной среде до 973 К |

Колосники, бронеплиты для печей обжига цементной промышленности, сероуглеродные реторты |

|

ЧС5Ш |

Жаростойкие в топочных газах и воздушной среде до 1073 К |

Топочная арматура котлов, дистанционирующие детали пароперегревателей котлов, газовые сопла, подовые плиты термических печей |

|

ЧС13 |

Высокая коррозионная стойкость при температуре до 473 К, к воздействию концентрированных и разбавленных кислот, растворов щелочей, солей, кроме фтористоводородных и фтористых соединений. Не допускают резко переменных, а также ударных нагрузок и перепада температур |

Простые конфигурации, детали центробежных и поршневых насосов, компрессоров и трубопроводной арматуры, трубы и фасонные детали для трубопроводной арматуры, теплообменников и другие детали химической аппаратуры |

|

ЧС15 |

||

|

ЧС17 |

||

|

ЧС15М4 |

Особо высокая коррозионная стойкость в серной, азотной, соляной кислотах разной концентрации и температуры, водных растворах щелочей и солей при местном перепаде температур до 30 К в теле детали при отсутствии динамических, а также переменных и пульсирующих нагрузок |

Простые конфигурации, детали центробежных и поршневых насосов, компрессоров и трубопроводной арматуры, трубы и фасонные детали для трубопроводной арматуры, теплообменников и другие детали химической аппаратуры |

|

ЧС17М3 |

||

|

ЧЮХШ |

Жаростойкий в воздушной среде до 923 К, стойкий против истирания |

Пресс-формы для стекольных изделий, детали печного оборудования, ролики чистовых клетей листопрокатных станов |

|

ЧЮ7Х2 |

Жаростойкий в воздушной среде до 1023 К, стойкий против истирания |

Детали печной арматуры |

|

ЧЮ6С5 |

Жаростойкий в воздушной среде до 1073 К, коррозионно-стойкий в среде, содержащей соединения серы, стойкий к резким сменам температуры |

Отливки, работающие при температурах до 1073 К |

|

ЧЮ22Ш |

Жаростойкий в среде, содержащей серу, сернистый газ и окислы ванадия и пары воды. В воздушной среде жаростойкий до 1373 К. Высокая прочность при нормальной и повышенной температурах |

Детали арматуры котлов, дистанционирующие детали пароперегревателей котлов, детали обжиговых колчеданных печей, нагревательных кольцевых печей, колосники агломерационных машин |

|

ЧЮ30 |

Жаростойкий в воздушной среде до 1373 К. Стойкий против износа |

Детали печей обжига колчедана |

|

ЧГ6С3Ш, ЧГ7Х4 |

Износостойкий в абразивной среде и против истирания в пыле- и пульпопроводах, мельницах и т.д. |

Износостойкие детали мелющего оборудования, детали насосов, футеровки мельниц, дробе- и пескоструйных камер |

|

ЧГ8Д3 |

Немагнитный, износостойкий чугун для эксплуатации в условиях повышенных температур |

Немагнитные детали, сопряженные трущиеся детали арматуры |

|

ЧНХТ |

Высокие механические свойства, сопротивление износу и коррозии в слабощелочных и газовых средах (продукты сгорания топлива, технический кислород) и водных растворах |

Маслоты поршневых компрессионных и маслосъемных колец, седла и направляющие втулки клапанов дизелей и газомотокомпрессоров. Детали сглаживающих прессов и размольных мельниц бумагоделательных машин |

|

ЧНХМД |

Высокие механические свойства, сопротивление износу и коррозии в слабощелочных и газовых средах (продукты сгорания топлива, технический кислород) и водных растворах |

Блоки и головки цилиндров, выхлопные патрубки двигателей внутреннего сгорания, паровых машин и турбин. Поршни и гильзы цилиндров паровых машин, тепловозных и судостроительных дизелей, детали кислородных и газовых мотокомпрессоров, детали бумагоделательных машин |

|

ЧН2Х |

Высокие механические свойства, сопротивление износу и коррозии в слабощелочных и газовых средах (продукты сгорания топлива, технический кислород), водных растворах и расплавах каустика |

Различные типы зубчатых колес, цилиндры двигателей, абразивные диски, дроссели, холодильные цилиндры и валы бумагоделательных, картоноделательных и сушильных машин, матрицы штамповочных прессов |

|

ЧНМШ |

Повышенные механические свойства и термостойкость при температуре эксплуатации до 773 К |

Крышки и днища цилиндров дизелей, головки поршней, маслоты поршневых колец, холодильные цилиндры и валы бумагоделательных, картоноделательных и сушильных машин |

|

ЧН4Х2 |

Высокая стойкость против абразивного износа и истирания |

Износостойкие детали машин, перекачивающих абразивные смеси, футеровки мельниц, пылепроводов, размалывающие валки и шары, сопла, склизы, грохота |

|

ЧН15Д3Ш, ЧН15Д7 |

Высокая коррозионная и эрозионная стойкость в щелочах, слабых растворах кислот, серной кислоте любой концентрации при температуре более 323 К, в морской воде, в среде перегретого водяного пара. Чугун имеет высокий коэффициент термического расширения, может быть парамагнитным при низком содержании хрома |

Насосы, вентили и другие детали нефтедобывающей, химической и нефтеперерабатывающей промышленности и арматуростроения. Немагнитные литые детали электротехнической промышленности. Вставки гильз цилиндров, головки поршней, седла и направляющие втулки клапанов и выхлопные коллекторы двигателей внутреннего сгорания |

|

ЧН19Х3Ш ЧН11Г7Ш |

Жаропрочность при температуре до 873 К, высокая коррозионная и эрозионная стойкость в щелочах, слабых растворах кислот, серной кислоте любой концентрации при температуре более 323 К в морской воде, в среде перегретого водяного пара. Имеет высокий коэффициент термического расширения, может быть парамагнитным при низком содержании хрома |

Выпускные коллекторы, клапанные направляющие, корпусы турбонагнетателей в газовых турбинах, головки поршней, корпусы насосов, вентили и немагнитные детали |

|

ЧН20Д2Ш |

Высокие механические свойства при температуре до 173 К. Чугун имеет высокую ударную вязкость не менее 3,0 да Д ж/см2 на образцах с острым надрезом (Шарли) и может быть пластически деформирован в холодном состоянии |

Насосы и другие детали нефтедобывающей и нефтеперерабатывающей промышленности, детали топливной арматуры |

|

ЧНХМДШ |

Высокие механические свойства, сопротивление износу и коррозии в слабощелочных и газовых средах (продукты сгорания топлива, технический кислород) и водных растворах |

Блоки и головки цилиндров, выхлопные патрубки двигателей внутреннего сгорания, паровых машин и турбин. Поршни и гильзы цилиндров паровых машин, тепловозных и судостроительных дизелей, детали кислородных и газовых мотокомпрессоров, детали бумагоделательных машин |

|

ЧНЗХМДШ |

Высокие механические свойства, сопротивление износу и коррозии в слабощелочных и газовых средах (продукты сгорания топлива, технический кислород), водных растворах и расплавах каустика |

Различные тины зубчатых колес, цилиндры двигателей, абразивные диски, дроссели, холодильные цилиндры и валы бумагоделательных, картоноделательных и сушильных машин, матрицы штамповочных прессов |

|

L-NiMn 13 7 |

Не обладает магнитными свойствами |

Крышки, создающие давление в турбогенераторных установках, кожухи распределительных устройств, фланцы изоляторов, зажимы и трубы |

|

L-NiCuCr 15 6 2 |

Обладает хорошим сопротивлением коррозии, в особенности в щелочных средах, в разбавленных растворах кислот, в морской воде и в солевых растворах. Обладает хорошей теплостойкостью, хорошими несущими свойствами, высоким тепловым расширением, не обладает магнитными свойствами при низких содержаниях хрома |

Насосы, клапаны, составляющие печи, втулки для кольцевых держателей поршня и металлических поршнях, изготовленных из легких сплавов |

|

L-NiCuCr 15 6 3 |

Обладает лучшим сопротивлением коррозии и эрозии, чем марка L-NiCuCr Л563 |

То же |

|

L-NiCr 20 2 |

Обладает свойствами, аналогичными марке L-NiCuCr 15 6 2, но с более высоким сопротивлением коррозии в щелочных средах. Высокий коэффициент термического расширения |

Для тех же изделий, что и марка L-NiCuCr 15 6 2, но предпочтительно для насосов, перекачивающих щелочь, для сосудов, в которых хранятся едкие щелочи; применяется в мыловарении, пищевой промышленности, а также в отраслях промышленности по производству искусственного шелка и пластмассах. Пригоден в тех случаях, когда требуются материалы, не содержащие медь |

|

L-NiCr 20 3 |

Обладает теми же свойствами, что и марка L-NiCr 20 2, но обладает повышенным сопротивлением эрозии, повышенной теплостойкостью и повышенной степенью расширения |

В тех же изделиях, что и марка L-NiCr 20 2, но предпочтительно для применения в условиях высоких температур |

|

L-NiSiCr 20 5 3 |

Обладает хорошим сопротивлением коррозии, даже в условиях разбавленной серной кислоты. Более теплостойкий, чем марка L-NiCr 20 2 и марка L-NiCr 20 3 |

Составные части насосов, отливки клапанов, применяемых в промышленных печах |

|

L-NiCr 30 3 |

Обладает стойкостью к нагреванию и термическому удару до температуры 800 °С. Хорошее сопротивление коррозии при высоких температурах, высокое сопротивление эрозии в условиях мокрого пара и соляной суспензии; средняя степень термического расширения |

Насосы, сосуды под давлением, клапаны, детали фильтрующих устройств, выхлопных трубопроводов и для корпусов турбозагрузочных устройств |

|

L-NiSiCr 30 5 5 |

Обладает хорошим сопротивлением коррозии, эрозии и теплостойкостью; средняя степень теплового расширения |

Применяется для составных частей насосов, для клапанов, применяемых для промышленных печей |

|

L-Ni 35 |

Обладает стойкостью тепловому напряжению; низкая степень термического расширения |

Детали, обладающие способностью сохранять размеры (например, в станках), для научных приборов, для стеклянных форм |

|

S-NiMn 13 7 |

Не обладает магнитными свойствами |

Крышки, создающие давление, в турбогенераторных установках, кожухи распределительных устройств, фланцы изоляторов, зажимы и трубы |

|

S-NiCr 20 2 |

По своему составу, по сопротивлению коррозии и теплостойкости аналогичен марке L-NiCr 20 2 |

Насосы, клапаны, компрессоры, втулки, корпусы турбонагнетателей, для выхлопных трубопроводов |

|

S-NiCr 20 3 |

По свойствам аналогичен марке S-NiCr 20 2, но более теплостойкий и обладает лучшим сопротивлением эрозии |

То же |

|

S-NiSiCr2052 |

Обладает хорошим сопротивлением коррозии даже в разбавленной серной кислоте. Хорошая теплостойкость. |

Составные части для клапанов, насосы, для отливок, применяемых в промышленных печах, которые подвергаются высокому механическому напряжению |

|

S-Ni 22 |

Высокий коэффициент теплового расширения; более низкое сопротивление коррозии и более низкая теплостойкость, чем у марки L-NiCr 20 2. Хорошие характеристики динамического воздействия вплоть до минус 100 °С. Магнитными свойствами не обладает |

Насосы, клапаны, компрессоры, втулки, корпусы турбонагнетателей, для выхлопных трубопроводов |

|

S-NiMn 23 4 |

Очень высокий коэффициент теплового расширения. Хорошие характеристики динамического воздействия вплоть до минус 196 °С. Магнитными свойствами не обладает |

Отливки в холодильной технике для использования до температуры минус 196 °С. |

|

S-NiCr 30 1 |

Обладает свойствами, аналогичными свойствам марки S - NiCr 30 3, хорошие опорные характеристики |

Насосы, котлы, клапаны для деталей фильтрующих устройств, для выхлопных трубопроводов, для корпусов турбонагнетателей |

|

S-NiCr 30 3 |

Обладает свойствами, аналогичными свойствам марки L-NiCr 30 3. Обладает повышенным сопротивлением ползучести, при добавлении 1 % по массе молибдена |

Насосы, котлы, клапаны, детали фильтрующих устройств, выхлопных трубопроводов, корпусы турбонагнетателей |

|

S-NiSiCr 30 5 5 |

Обладает свойствами, аналогичными свойствам марки L-NiSiCr 30 5 5. Обладает повышенным сопротивлением ползучести, при добавлении 1 % по массе молибдена |

Составные части насосов, клапанов, отливки, применяемые в промышленных печах, подвергаемых высокому механическому напряжению |

|

S-Ni 35 |

Подобно марке L-Ni 35, имеет небольшой коэффициент теплового расширения, но более стойкий к тепловому удару |

Детали, обладающие способностью сохранить размеры (например, в станках), для научных приборов, для стеклянных форм |

|

S-NiCr 35 3 |

Обладает свойствами, аналогичными свойствам марки S-Ni 35, повышенным сопротивлением ползучести при добавлении 1 % по массе молибдена |

Составные части корпусов газовых турбин, для стеклянных форм |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

Виды термической обработки отливок из легированных чугунов

|

Термообработка и ее назначение |

Режим |

Виды чугуна |

||

|

Температура, К |

Выдержка, ч |

Охлаждение |

||

|

Высокотемпературный графитизирующий отжиг для уменьшения твердости и содержания структурно свободного цементита |

1173 - 1223 |

6 - 12 |

С печью |

Низколегированные чугуны всех видов, за исключением износостойких |

|

1133 - 1153 |

1 - 2 |

С печью |

Высоколегированные кремнистые |

|

|

Гомогенизирующая выдержка с нормализацией для снижения магнитной проницаемости, твердости, а также повышения пластичности и прочности |

1253 - 1313 |

4 - 6 |

На воздухе (в масле или жидком стекле) |

Высоколегированные чугуны марганцовистые и никелевые, исключая марки ЧН4Х2 и ЧГ7Х4 |

|

Нормализация для повышения твердости отливок |

1323 - 1373 |

1 - 2 |

На воздухе |

Высокохромистые износостойкие |

|

1133 - 1153 |

1 - 2 |

На воздухе |

Низколегированные хромистые, алюминиевые и никелевые чугуны, а также износостойкие ЧГ7Х4, ЧН4Х2 |

|

|

Отпуск после отливки или нормализации для снятия внутренних напряжений |

473 - 523 |

2 - 3 |

С печью |

Для всех видов чугуна, кроме высокохромистых и высокоалюминиевых |

|

793 - 833 |

3 - 4 |

С печью |

Для высоколегированного хромистого и алюминиевого чугуна |

|

|

Отжиг и высокий отпуск для снижения твердости и улучшения обрабатываемости |

963 - 1023 |

6 - 12 |

С печью |

Высоколегированные чугуны |

|

933 - 963 |

6 - 12 |

С печью |

Низколегированные чугуны |

|

|

Отпуск для уменьшения ползучести жаропрочных отливок (повышается магнитная проницаемость из-за выпадения мелкодисперсного цементита) |

723 - 923 (на 30 - 50° выше температуры эксплуатации) |

4 - 6 |

С печью |

Высоконикелевые чугуны с шаровидным графитом |

__________

* Время нагрева выбирается в зависимости от размеров и массы деталей.

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Таблица 1

Показатели

прочности при растяжении жаростойких чугунов

при повышенных температурах (кратковременные испытания)

|

Марка

|

Предел прочности три растяжении, МПа, при температуре, К |

||||

|

773 |

873 |

973 |

1073 |

1173 |

|

|

ЧХ1 |

196 |

147 |

68 |

29 |

- |

|

ЧХ2 |

196 |

147 |

78 |

29 |

- |

|

ЧХ3 |

167 |

147 |

88 |

29 |

- |

|

ЧХ16 |

440 |

294 |

137 |

88 |

- |

|

ЧХ32 |

392 |

294 |

196 |

98 |

68 |

|

ЧС5 |

118 |

98 |

49 |

19 |

- |

|

ЧС5Ш |

440 |

382 |

118 |

39 |

- |

|

ЧЮХШ |

343 |

235 |

130 |

78 |

- |

|

ЧЮ7Х2 |

294 |

226 |

157 |

29 |

- |

|

ЧЮ6С5 |

118 |

98 |

49 |

19 |

- |

|

ЧЮ22Ш |

245 |

275 |

168 |

137 |

78 |

Таблица 2

Механические

свойства (кратковременные испытания) и модуль нормальной

упругости чугунов с шаровидным графитом при 873 К

|

Марка

|

Предел

прочности |

Предел

текучести при растяжении, |

Относительное удлинение, |

Ударная

вязкость, |

Модуль

|

|

не менее |

|||||

|

ЧН19Х3Ш |

250 |

180 |

2,0 |

2,0 |

11 ∙ 104 |

|

ЧН11Г7Ш |

300 |

180 |

10 |

2,0 |

12 ∙ 104 |

|

ЧЮ22Ш |

350 |

- |

0,5 |

0,5 |

13 ∙ 104 |

Таблица 3

Длительная прочность и скорость ползучести чугунов с шаровидным графитом при высокой температуре

|

Марка

|

Длительная прочность при 873 К |

Скорость

ползучести, %/ч, |

|

|

Напряжение,

|

Время

до разрушения, |

||

|

ЧН19Х3Ш |

120 |

1000 |

1,0 ∙ 10-4 (873 К) 2,0 ∙ 10-4 (973 К)* |

|

ЧН11Г7Ш |

120 |

1000 |

1,8 ∙ 10-4 (873 К) |

|

ЧЮ22Ш |

100 |

1000 |

4,0 ∙ 10-5 (973 К)* |

__________

* Скорость ползучести при температуре 973 К и напряжении 30 МПа.

ПРИЛОЖЕНИЕ 4

Обязательное

Таблица 1

Химический состав высоконикелевого чугуна с пластинчатым и шаровидным графитом

|

Обозначение марки |

Химический состав, % |

||||||

|

С, не более |

Si |

Mn |

Ni |

Cr |

Cu |

Р |

|

|

не более |

|||||||

|

L-NiMn 13 7 |

3,0 |

От 1,5 до 3,0 |

От 6,0 до 7,0 |

От 12,0 до 14,0 |

Не более 0,2 |

0,5 |

- |

|

L-NiCuCr 15 6 2 |

3,0 |

» 1,0 » 2,8 |

» 0,5 » 1,5 |

» 13,5 » 17,5 |

От 1,0 до 2,5 |

От 5,5 до 7,5 |

- |

|

L-NiCuCr 15 6 3 |

3,0 |

» 1,0 » 2,8 |

» 0,5 » 1,5 |

» 13,5 » 17,5 |

» 2,5 » 3,5 |

» 5,5 » 7,5 |

- |

|

L-NiCr 20 2 |

3,0 |

» 1,0 » 2,8 |

» 0,5 » 1,5 |

» 18,0 » 22,0 |

» 1,0 » 2,5 |

0,5 |

- |

|

L-NiCr 20 3 |

3,0 |

» 1,0 » 2,8 |

» 0,5 » 1,5 |

» 18,0 » 22,0 |

» 2,5 » 3,5 |

0,5 |

- |

|

L-NiSiCr 20 5 3 |

2,5 |

» 4,5 » 5,5 |

» 0,5 » 1,5 |

» 18,0 » 22,0 |

» 1,5 » 4,5 |

0,5 |

- |

|

L-NiSi 30 3 |

2,5 |

» 1,0 » 2,0 |

» 0,5 » 1,5 |

» 28,0 » 32,0 |

» 2,5 » 3,5 |

0,5 |

- |

|

L-NiSiCr 30 5 5 |

2,5 |

» 5,0 » 6,0 |

» 0,5 » 1,5 |

» 29,0 » 32,0 |

» 4,5 » 5,5 |

0,5 |

- |

|

L-Ni 35 |

2,4 |

» 1,0 » 2,0 |

» 0,5 » 1,5 |

» 34,0 » 36,0 |

Не более 0,2 |

0,5 |

- |

|

S-NiMn 13 7 |

3,0 |

» 2,0 » 3,0 |

» 6,0 » 7,0 |

» 12,0 » 14,0 |

Не более 0,2 |

0,5 |

0,080 |

|

S-NiCr 20 2 |

3,0 |

» 1,5 » 3,0 |

» 0,5 » 1,5 |

» 18,0 » 22,0 |

От 1,0 до 2,5 |

0,5 |

0,080 |

|

S-NiCr 20 3 |

3,0 |

» 1,5 » 3,0 |

» 0,5 » 1,5 |

» 18,0 » 22,0 |

» 2,5 » 3,5 |

0,5 |

0,080 |

|

S-NiSiCr 20 5 2 |

3,0 |

» 4,5 » 5,5 |

» 0,5 » 1,5 |

» 18,0 » 22,0 |

» 1,0 » 2,5 |

0,5 |

0,080 |

|

S-Ni 22 |

3,0 |

» 1,0 » 3,0 |

» 1,5 » 2,5 |

» 21,0 » 24,0 |

Не более 0,5 |

0,5 |

0,080 |

|

S-NiMn 23 4 |

2,6 |

» 1,5 » 2,5 |

» 4,0 » 4,5 |

» 22,0 » 24,0 |

Не более 0,2 |

0,5 |

0,080 |

|

S-NiCr 30 1 |

2,6 |

» 1,5 » 3,0 |

» 0,5 » 1,5 |

» 28,0 » 32,0 |

От 1,0 до 1,5 |

0,5 |

0,080 |

|

S-NiCr 30 3 |

2,6 |

» 1,5 » 3,0 |

» 0,5 » 1,5 |

» 28,0 » 32,0 |

» 2,5 » 3,5 |

0,5 |

0,080 |

|

S-NiSiCr 30 5 5 |

2,6 |

» 5,0 » 6,0 |

» 0,5 » 1,5 |

» 28,0 » 32,0 |

» 4,5 » 5,5 |

0,5 |

0,080 |

|

S-Ni 35 |

2,4 |

» 1,5 » 3,0 |

» 0,5 » 1,5 |

» 34,0 » 36,0 |

Не более 0,2 |

0,5 |

0,080 |

|

S-NiCr 35 3 |

2,4 |

» 1,5 » 3,0 |

» 0,5 » 1,5 |

» 34,0 » 36,0 |

От 2,0 до 3,0 |

0,5 |

0,080 |

Примечание. В марках S-NiCr 30 3, S-NiSiCr 30 5 5, S-Ni 35 допускается 0,8 - 1,1 % Mo для скорости ползучести менее 0,5 ∙ 10-4 %/ч при 600 °С и 40 МПа или 1,0 ∙ 10-4 %/ч при 700 °С и 30 МПа.

Таблица 2

Механические свойства высоконикелевых чугунов с пластинчатым и шаровидным графитом

|

Марки |

Механические свойства |

||||

|

Временное сопротивление при растяжении σв, МПа |

Предел

текучести |

Относительное

удлинение |

Модуль

упругости |

Твердость

по |

|

|

L-NiMn 13 7 |

140 - 220 |

- |

- |

70 - 90 |

120 - 150 |

|

L-NiCuCr 15 6 2 |

170 - 210 |

- |

2 |

85 - 105 |

140 - 200 |

|

L-NiCuCr 15 6 3 |

190 - 240 |

- |

1 - 2 |

98 - 113 |

150 - 250 |

|

L-NiCr 20 2 |

170 - 210 |

- |

2 - 3 |

85 - 105 |

120 - 215 |

|

L-NiCr 20 3 |

190 - 240 |

- |

1 - 2 |

98 - 113 |

160 - 250 |

|

L-NiSiCr 20 5 3 |

190 - 280 |

- |

2 - 3 |

110 |

140 - 250 |

|

L-NiCr 30 3 |

190 - 240 |

- |

1 - 3 |

98 - 113 |

120 - 215 |

|

L-NiSiCr 30 5 5 |

170 - 240 |

- |

- |

105 |

150 - 210 |

|

L-Ni 35 |

120 - 180 |

- |

1 - 3 |

74 |

120 - 140 |

|

S-NiMn 13 7 |

390 - 460 |

210 - 260 |

15 - 25 |

140 - 150 |

130 - 170 |

|

S-NiCr 20 2 |

370 - 470 |

210 - 250 |

7 - 20 |

112 - 130 |

140 - 200 |

|

S-NiCr 20 3 |

390 - 490 |

210 - 260 |

7 - 15 |

112 - 133 |

150 - 225 |

|

S-NiSiCr20 5 2 |

370 - 430 |

210 - 260 |

10 - 18 |

112 - 133 |

180 - 230 |

|

S-Ni 22 |

370 - 440 |

170 - 250 |

20 - 40 |

85 - 112 |

130 - 170 |

|

S-NiMn 23 4 |

440 - 470 |

210 - 240 |

25 - 45 |

120 - 140 |

150 - 180 |

|

S-NiCr 30 1 |

370 - 440 |

210 - 270 |

13 - 18 |

112 - 130 |

130 - 190 |

|

S-NiCr 30 3 |

370 - 470 |

210 - 260 |

7 - 18 |

92 - 105 |

140 - 200 |

|

S-NiSiCr 30 5 5 |

390 - 490 |

240 - 310 |

1 - 4 |

91 |

170 - 250 |

|

S-Ni 35 |

370 - 410 |

210 - 240 |

20 - 40 |

112 - 140 |

130 - 180 |

|

S-NiCr 35 3 |

370 - 440 |

210 - 290 |

7 - 10 |

112 - 123 |

140 - 190 |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством энергетического машиностроения

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 17.02.82 № 706

3. Стандарт полностью соответствует СТ СЭВ 5505-86 и международному стандарту ИСО 2892-73

4. ВЗАМЕН ГОСТ 7769-75, ГОСТ 11849-76

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение

НТД, на |

Номер

пункта, |

6. Ограничение срока действия снято по протоколу № 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

7. Переиздание (август 1987 г.) с Изменением № 1, утвержденным в апреле 1987 г. (ИУС 7-87), Поправкой (ИУС 6-91).