ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СЕПАРАТОРЫ ЦЕНТРОБЕЖНЫЕ СУДОВЫЕ

ПРИЕМКА И МЕТОДЫ ИСПЫТАНИЙ

ГОСТ 17601-90

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ

КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СЕПАРАТОРЫ ЦЕНТРОБЕЖНЫЕ СУДОВЫЕ Приемка и методы испытаний Marine centrifugal separators. |

ГОСТ |

Дата введения 01.01.91

Настоящий стандарт устанавливает порядок приемки и методы контрольных стендовых испытаний центробежных сепараторов топлива и масла, предназначенных для установки на кораблях, судах и плавсредствах.

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ И ВИДЫ ИСПЫТАНИЙ

1.1. Сепараторы подвергаются предварительным, межведомственным, приемо-сдаточным, периодическим и типовым испытаниям.

При изменении материалов, конструкции или технологии принятых на производство сепараторов должны проводиться типовые испытания. Объем типовых испытаний должен устанавливаться в зависимости от характера указанных изменений.

1.2. Количество сепараторов, подвергающихся предварительным, межведомственным и типовым испытаниям, определяется программой испытаний.

1.3. Все серийные сепараторы подвергают приемо-сдаточным испытаниям.

1.4. Периодическим испытаниям подвергают сепараторы каждого типа, прошедших приемо-сдаточные испытания, не реже одного раза в три года, равномерно в течение этого срока в количестве:

при серии более 1000 шт. - 1 % от годового выпуска (но не более 12 шт.);

от 500 до 1000 - 2 % от годового выпуска (но не более 12 шт.);

» 100 » 500 - 3 % от годового выпуска (но не менее 3 шт.);

менее 100 шт. - 5 % от годового выпуска (но не менее 2 шт.).

1.5. Испытания и приемку опытных, головных и серийных сепараторов производят по техническим условиям (кроме опытных) с учетом требований настоящего стандарта, ГОСТ 15.001, ГОСТ 15.311 и требований нормативно-технической документации заказчика.

2. ТРЕБОВАНИЯ К СРЕДСТВАМ ИСПЫТАНИЙ

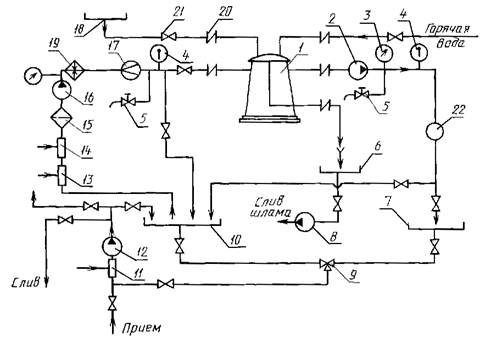

2.1. Оборудование стенда для проведения испытаний сепараторов должно соответствовать принципиальной схеме, приведенной на черт. 1. Стенд должен быть аттестован и иметь паспорт.

2.2. Стенд с комплектующим оборудованием, трубопроводами, арматурой и контрольно-измерительными приборами должен обеспечивать испытания сепараторов номинальной производительностью по ГОСТ 13477.

2.3. Оборудование стенда должно удовлетворять следующим требованиям:

1) вместимость баков при определении показателей качества очистки нефтепродуктов должна обеспечивать работу сепаратора не менее 30 мин на режимах, указанных в п. 4.2.15, без возврата очищенного нефтепродукта в бак для неочищенного;

2) баки должны быть с днищами, имеющими угол наклона не более 150°;

3) приемные патрубки должны располагаться в нижней части днища и не образовывать застойных зон;

4) подача циркуляционного насоса должна выбираться из условия обеспечения в системе 8 - 10-кратной циркуляции нефтепродукта в течение 1 часа;

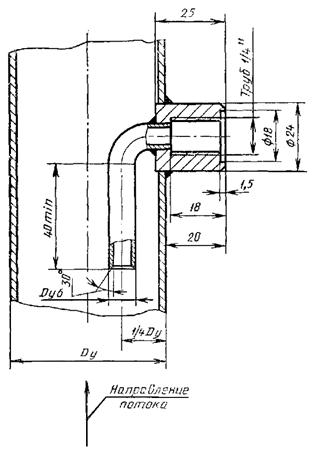

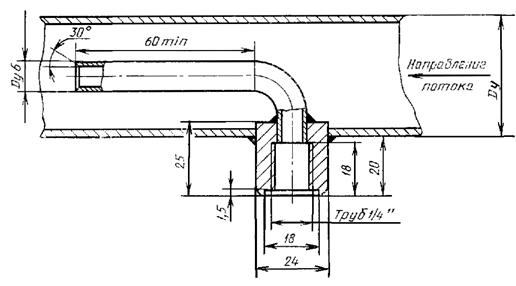

5) устройства для отбора проб (приложение 1, 2, черт. 2, 3) должны быть установлены в непосредственной близости от сепаратора на любых участках трубопровода, при этом устройство перед сепаратором должно быть установлено на расстоянии не менее 2 м по трубопроводу от устройства для ввода загрязнителя и воды в нефтепродукт;

6) дозерные насосы объемного типа должны обеспечивать равномерную подачу воды и загрязнителя в количествах, соответствующих указанным в ГОСТ 13477;

7) подача перемешивающего насоса для приготовления загрязнителя должна обеспечивать кратность циркуляции 15 - 35 в течение 1 ч.

2.4. Стенд для испытания сепараторов должен обеспечивать удобный доступ при его техническом обслуживании.

Принципиальная схема стенда для испытания сепараторов

Допускается возможность установки нагревательных элементов в емкости нефтепродукта

1 - сепаратор; 2 - откачивающая секция насоса сепаратора; 3 - манометр; 4 - термометр; 5 - устройство для отбора проб; 6 - бак для отсепарированной воды и шлама; 7 - бак для очищенного продукта; 8 - насос; 9 - кран трехходовой; 10 - бак для неочищенного продукта; 11 - устройство для ввода деэмульгатора; 12 - насос циркуляционный; 13 - устройство для ввода загрязнителя; 14 - устройство для ввода воды; 15 - штатный фильтр сепаратора; 16 - всасывающая секция насоса сепаратора; 17 - устройство для регулирования производительности; 18 - бак для буферной воды, 19 - подогреватель, 20 - эластичное соединение, 21 - запорная арматура, 22 - расходомер

2.5. Все вращающиеся элементы стенда должны быть снабжены защитными кожухами и устройствами.

2.6. Все электрооборудование должно иметь устройства для заземления, а токоведущие части должны быть защищены.

2.7. Горячие части стенда должны быть теплоизолированы или иметь соответствующие ограждения. Температура на поверхности теплоизоляции не должна превышать 50 °С.

2.8. Системы стенда для испытания сепараторов должны исключать попадание паров нефтепродуктов в помещение.

2.9. Для измерения параметров применяют приборы:

секундомер, расходомер класса точности не ниже 1 - для измерения производительности;

манометры, вакуумметры и мановакуумметры класса точности не ниже 1,5 - для измерения давления;

тахометры класса точности не ниже 1,5 - для измерения частоты вращения;

термометры класса точности не ниже 1,5 - для измерения температуры;

амперметры, вольтметры, ваттметры, осциллографы класса точности не ниже 1,5 - для измерения электрических величин;

динамометры класса точности не ниже 2 - для измерения массы.

2.10. Помещения, оборудование и приборы для измерения уровней вибрации и уровней шума сепараторов должны отвечать требованиям нормативно-технической документации.

2.11. Работоспособность опытного (головного) образца сепаратора при качке и длительных наклонениях должна проверяться на качающем стенде предприятия-изготовителя в период межведомственных испытаний.

2.12. Для проведения испытаний должны применяться:

1) нефтепродукты (по табл. 1), конкретные марки которых определяются программой испытаний;

2) деэмульгатор марки ОЖК. Независимо от степени обводненности топлива деэмульгатор необходимо вводить в топлива в количествах: 0,005 % по массе - для моторного топлива ДТ, флотских мазутов Ф5 и Ф12; 0,01 % по массе - для мазутов марок М40 и 100. Деэмульгатор марки ОЖК должен соответствовать ТУ 38-1-135. Допускается замена деэмульгатора ОЖК другими равноценными по качеству деэмульгаторами - проксанолом 305 по ТУ 6-1419676, дипроксамином 157 по ТУ 38-1011128 и диссольванном 4411 фирмы «Хехетр» (ФРГ);

3) загрязнитель - графит скрытокристаллический по ГОСТ 5420 (органическая часть) и сурик железный по ГОСТ 8135, приготовленный в соответствии с приложением 3;

Таблица 1

|

Нефтепродукт для испытаний |

||||||

|

Дизельное топливо (ГОСТ 305) |

Масло турбинное марки 46 (ГОСТ 32) или масло турбинное с присадками |

Масло дизельное марки М-10В2 или М-10Г2 ЦС |

Масло веретенное марки АУ ОСТ 38.01412, марки АУ с присадками или марки АУП |

Топливо моторное марки ДТ (ГОСТ 1667), мазут флотский марок Ф5 и Ф12 (ГОСТ 10585) |

Мазут марок 40 и 100 (ГОСТ 10585) |

|

|

Несаморазгружающийся с ручным удалением осадка |

+ |

+ |

+ |

+ |

- |

- |

|

Саморазгружающийся с периодическим удалением осадка без остановки сепаратора |

- |

+ |

+ |

- |

+ |

+ |

|

Саморазгружающийся с непрерывным центробежным удалением осадка |

- |

+ |

- |

- |

+ |

+ |

Примечания:

1. Знаком «+» обозначены нефтепродукты, применяемые при испытаниях.

2. Нефтепродукты, на которых испытывают сепараторы, должны соответствовать требованиям нормативно-технической документации.

3. Для испытания сепараторов допускается применение мазута марок 40 и 100 с исходным загрязнением, превышающим значения, приведенные в ГОСТ 13477 без изменений требований по качеству очистки. Для сепараторов объектов заказчика исходное загрязнение и обводнение должно устанавливаться технической документацией, утвержденной в установленном порядке.

Приемо-сдаточные испытания лицензионных сепараторов допускается производить на дизельном топливе.

4. Посуда для отбора проб, материалы, реактивы и растворители в соответствии с приложениями 8 - 12 настоящего стандарта.

5. Приборы для измерения шума и вибрации.

3. ТРЕБОВАНИЯ К ПОДГОТОВКЕ ИСПЫТАНИЙ

3.1. Перед испытаниями должна быть проверена комплектность сепаратора и оборудования стенда и соответствие сепаратора требованиям технической документации, утвержденной в установленном порядке. Сепаратор должен быть укомплектован штатными контрольно-измерительными приборами и средствами автоматики.

Обязательным является наличие документов об испытании барабана на прочность при частоте вращения, превышающей номинальную на 20 % для (серийных сепараторов) и на 30 % (для опытных и головных образцов сепараторов).

Примечание. Детали барабана лицензионных сепараторов испытывают на прочность по лицензионной документации.

3.2. Все рабочие емкости стенда должны быть очищены и промыты. Промывка стенда должна производиться при работающем сепараторе путем однократной прокачки через систему нефтепродукта, на котором проводят испытания. После промывки стенда нефтепродукт должен быть удален из системы и баков, а барабан и полости сепаратора разобраны и очищены.

3.3. Перед заливкой нефтепродукта в бак стенда должна отбираться проба для анализа его на соответствие физико-химических показателей, приведенных в приложении 4, требованиям нормативно-технической документации.

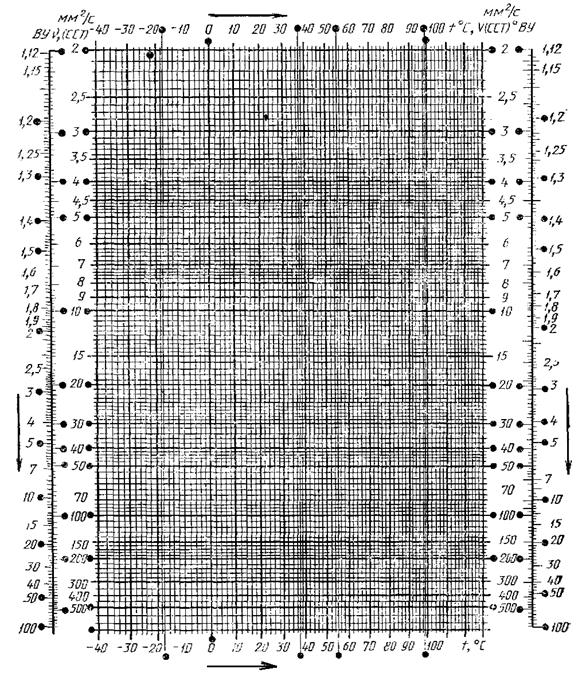

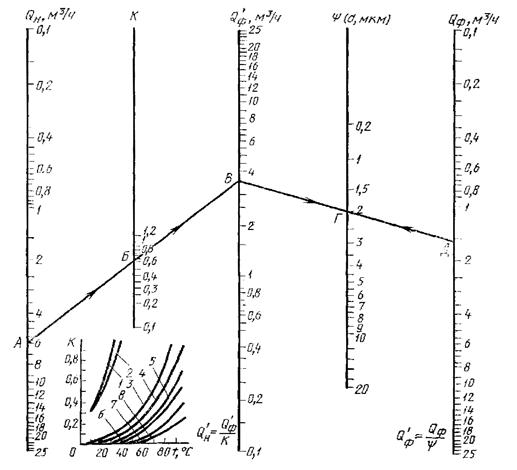

Значения вязкостей должны наноситься на номограмму «Вязкость - температура» (приложение 5, черт. 4). По нанесенным точкам строят график, по которому устанавливают температуру сепарации нефтепродукта при испытаниях.

3.4. Для определения показателей качества очистки при проведении предварительных, межведомственных и периодических испытаний должны применяться ранее несепарированные нефтепродукты. Возможность многократного применения турбинного масла марки 46 по ГОСТ 32 или масла турбинного марки 46 с присадками для проведения приемо-сдаточных испытаний должна подтверждаться результатами анализа физико-химических показателей, которые должны соответствовать требованиям нормативно-технической документации на это масло.

3.5. Перед испытаниями необходимо:

1) бак 10 заполнить нефтепродуктом;

2) при очистке нефтепродуктов от воды и механических примесей соответствующие баки стенда заполнить водой и загрязнителем:

3) при очистке нефтепродукта от воды с использованием деэмульгатора бак для деэмульгатора заполнить 10 % водным раствором деэмульгатора, который в течение не более 15 мин с помощью циркуляционного насоса 12 должен быть введен в бак 10. Перед введением 10 %-ного водного раствора деэмульгатора в бак 10 деэмульгатор перемешивается 15 - 20 мин при температуре сепарации нефтепродукта;

4) барабан сепаратора собрать для работы в режиме очистки от воды или очистки от механических примесей.

3.6. Перед проведением предварительных, межведомственных, периодических, а также типовых испытаний (в зависимости от внесенных изменений) должны быть представлены результаты балансировки и дефектоскопии барабана, анализа масла в масляной ванне червячной передачи и проведены измерения:

биения вертикального вала в сборе;

длины и жесткости пружин;

зазоров в подшипниках, насосе и передачах;

массы кулачков центробежной муфты;

изнашиваемых поверхностей насоса, муфты, буферов, передачи, привода тахометра, втулок, осей (с осмотром резиновых уплотнений);

наружного диаметра барабана;

электрического сопротивления изоляции электродвигателя и электроподогревателя.

3.7. Перед проведением приемо-сдаточных испытаний должен быть представлен документ о проведении дефектоскопии вертикального вала сепаратора, корпуса барабана, тарелкодержателя и большой гайки барабана.

4. ТРЕБОВАНИЯ К ПРОВЕДЕНИЮ ИСПЫТАНИЙ

4.1. Состав проверок для каждого вида испытаний приведен в табл. 2.

Таблица 2

|

Вид испытаний |

||||

|

предварительные |

межведомственные |

приемосдаточные |

периодические |

|

|

1. Проверка пусковых характеристик сепаратора при вводе в режим работы |

+ |

+ |

+ |

+ |

|

2. Проверка работы системы разгрузки |

+ |

+ |

+ |

+ |

|

3. Проверка работоспособности тормоза и стопора |

+ |

+ |

+ |

+ |

|

4. Проверка вакуумметрической высоты всасывания |

+ |

+ |

+ |

+ |

|

5. Проверка работоспособности сепаратора при вертикальном положении |

+ |

+ |

+ |

+ |

|

6. Проверка правильности функционирования системы автоматического управления, сигнализации и защиты |

+ |

+ |

+ |

+ |

|

7. Определение потребляемой мощности (расхода нефтепродукта на гидропривод) при пуске и работе сепаратора на нефтепродукте при температуре сепарации |

+ |

+ |

+ |

+ |

|

8. Определение износа деталей |

+ |

+ |

- |

+ |

|

9. Проверка работоспособности сепаратора при качке и длительном наклонении |

- |

+ |

- |

- |

|

10. Проверка уровней вибрации и воздушного шума |

+ |

+ |

+ |

+ |

|

11. Определение массы сепаратора в сухом состоянии |

+ |

- |

- |

- |

|

12. Проверка номинальной производительности |

+ |

+ |

- |

+ |

|

13. Подтверждение фактической производительности |

+ |

+ |

- |

- |

|

14. Проверка габаритных размеров сепаратора на соответствие их конструкторской документации |

+ |

+ |

- |

+ |

|

15. Проверка удобства эксплуатации и контроля за состоянием сепаратора |

- |

+ |

- |

- |

|

16. Определение среднего времени восстановления работоспособности с использованием одиночного комплекта ЗИП |

- |

+ |

- |

- |

|

17. Проверка достаточности комплекта ЗИП, специнструмента, приспособлений и удобства их применения при техническом обслуживании |

- |

+ |

- |

- |

|

18. Проверка конструкции сепаратора на ударостойкость, вибропрочность и виброустойчивость |

- |

+ |

- |

- |

|

19. Определение трудоемкости сборки и разборки сепаратора |

- |

+ |

- |

- |

Примечания:

1. Под фактической производительностью сепаратора понимают количество очищенного нефтепродукта за 1 ч работы при условиях, отличных от номинальных.

2. Знаком «+» обозначены проверки, применяемые при испытаниях.

4.2. Требования к методам испытаний

4.2.1. Испытания сепаратора должны проводиться по утвержденной программе, разработанной в соответствии с настоящим стандартом.

Примечание. Для сепараторов объектов заказчика программа испытаний должна быть разработана в соответствии с требованиями настоящего стандарта и требованиями заказчика.

4.2.2. При проведении всех видов испытаний (кроме приемосдаточных) проверки по подпунктам 2, 5 и 6 табл. 2 должны проводиться при максимальной температуре сепарируемого нефтепродукта, предусмотренной государственными стандартами на нефтепродукты. Проверки по подпунктам 1, 3 и 9 табл. 2 и приемо-сдаточные испытания должны проводиться на одном из нефтепродуктов, указанных в табл. 1.

4.2.3. Проверка пусковых характеристик должна проводиться путем неоднократного включения и выключения сепаратора. Количество пусков должно быть не менее указанного в табл. 3. При этом должно быть определено время разгона барабана сепаратора с электроприводом с момента пуска до развития номинальной частоты вращения. Выключение сепаратора должно производиться после его работы в течение 5 мин при номинальной частоте вращения.

Таблица 3

|

Вид испытания |

||||

|

предварительные |

межведомственные |

приемо-сдаточные |

периодические |

|

|

Пуск |

10 |

15 |

3 |

10 |

|

Разгрузка |

6 |

9 |

3 |

6 |

4.2.4. При проверке работы системы разгрузки барабана сепаратора количество разгрузок должно быть не менее указанного в табл. 3. Каждая последующая разгрузка барабана сепаратора должна проводиться после достижения номинальной частоты вращения барабана. При предварительных и межведомственных испытаниях сепаратора во время проверки системы разгрузки барабана должен быть определен расход воды на один цикл разгрузки.

4.2.5. Действие тормоза должно быть проверено

при достижении барабаном частоты вращения, равной 75![]() % от

номинальной после выключения электродвигателя. Время торможения фиксируют

секундомером. Количество проверок должно быть не менее трех.

% от

номинальной после выключения электродвигателя. Время торможения фиксируют

секундомером. Количество проверок должно быть не менее трех.

4.2.6. Вакуумметрическая высота всасывания насоса должна проверяться закрытием клапана на приемном патрубке насоса по показанию мановакуумметра. Количество проверок должно быть не менее трех.

4.2.7. Работоспособность сепаратора в условиях стенда в вертикальном положении должна проверяться при его фактической производительности на нефтепродуктах, указанных в табл. 1.

4.2.8. Проверка правильности функционирования системы автоматического управления в режимах пуска, сепарации, разгрузки, остановки, аварийных ситуациях и блокировках должна производиться по техническим условиям на сепараторы и ТУ 5.699-8123.

4.2.9. Определение потребляемой мощности при пуске и работе сепаратора должно производиться при пуске и работе сепаратора по показаниям приборов измерительного щита. Через каждые 5 - 10 с с момента запуска сепаратора должны быть сняты показания амперметра, вольтметра и ваттметра до конца пускового периода с проведением осциллографирования силы тока и напряжения электродвигателя в начале и конце пуска.

4.2.10. Определение износа деталей и контроль состояния сборочных единиц и деталей сепаратора должны проводиться путем осмотра, взвешивания и измерения до начала испытаний и после их окончания:

1) гарантийного бокового зазора для винтовой зубчатой передачи;

2) длины нормали шестерен насоса для зубчатого зацепления насоса;

3) зазоров по рабочим шейкам шестерен насоса для рабочих поверхностей насоса;

4) толщины фрикционных накладок тормоза и муфты с проверкой их массы.

4.2.11. Работоспособность сепаратора при качке должна проверяться на качающейся платформе при амплитуде (45 ± 2)° и периоде 16 с, в двух взаимно перпендикулярных направлениях.

Работоспособность сепаратора при длительном наклонении должна проверяться при наклонении на (15 ± 1)° в двух взаимно перпендикулярных направлениях.

4.2.12. Работоспособность автоматизированных сепараторов при качке и длительном наклонении должна проверяться при действующих системах автоматического управления.

4.2.13. Уровни вибрации и воздушного шума при работе сепаратора должны измеряться по нормативно-технической документации.

4.2.14. Масса сепаратора в сухом состоянии должна определяться динамометром. При типовых испытаниях масса должна определяться в том случае, если ожидается изменение ее более чем на 1 %.

Примечание. Под массой сепаратора в сухом состоянии понимается его масса без сепарируемой жидкости и смазочного масла.

4.2.15. Номинальная производительность должна проверяться при условиях, соответствующих ГОСТ 13477, в режиме очистки от воды за один цикл, а для лицензионных сепараторов по методике, утвержденной в установленном порядке.

4.2.16. Фактическая производительность должна подтверждаться по программе испытаний в режиме очистки от воды или очистки от механических примесей при условиях:

1) вязкость - при температуре сепарации нефтепродукта определяется по номограмме приложения 5;

2) обводнение и загрязнение - по ГОСТ 13477;

3) фактическая производительность для подтверждения - по номограмме приложения 6, черт. 5;

4) оптимальный диапазон температуры сепарации: до 50 °С - для дизельного топлива; (50 - 55) °С - для турбинного масла; (60 - 65) °С - для масла дизельного; (50 - 55) °С - для масла веретенного; (65 - 70) °С - для моторного топлива марки ДТ и мазута флотского марки Ф5; (75 - 80) °С - для мазута флотского марки Ф12; (90 - 95) °С - для мазута марок 40 и 100.

Показатели качества очистки нефтепродуктов сепаратором за один цикл при определении фактической производительности должны соответствовать приведенным в табл. 4.

Таблица 4

|

Нефтепродукт для испытания |

Максимальный размер частиц в очищенном нефтепродукте, мкм, не более |

Содержание воды в очищенном нефтепродукте, %, не более |

Содержание нефтепродукта в отсепарированной воде, %, не более |

|

|

неорганического происхождения плотностью не более 1,9 г/см3 |

органического происхождения плотностью не более 1,2 г/см3 |

|||

|

Топливо дизельное |

2 |

4 |

0,05 |

0,5 |

|

Масло турбинное марки 46 и турбинное масло марки 46 с присадками |

3 |

6 |

0,05 |

0,5 |

|

Масло дизельное |

3 |

6 |

0,05 |

0,5 |

|

Масло веретенное |

3 |

5 |

0,05 |

0,5 |

|

Масло моторное |

2 |

4 |

0,20 |

0,5 |

|

Мазут флотский |

2 |

4 |

0,50 |

0,5 |

|

Мазут топочный |

2 |

4 |

0,50 |

0,5 |

Примечания:

1. Показатели качества очистки нефтепродуктов от воды сепараторов, серийный выпуск которых начат до 01.01.68, должны соответствовать требованиям технической документации, утвержденной в установленном порядке.

2. Для сепараторов объекта заказчика качество очистки нефтепродуктов и количество циклов сепарирования должны устанавливаться технической документацией, утвержденной в установленном порядке.

4.2.17. Удобство обслуживания сепаратора должно определяться во время испытаний.

4.2.18. Среднее время восстановления работоспособности сепаратора с использованием одиночного комплекта ЗИП должно определяться методом хронометрирования.

4.2.19. Достаточность комплекта ЗИП, специнструмента, приспособлений и удобство их применения должны проверяться во время испытаний при использовании их по прямому назначению.

4.2.20. Конструкция сепаратора на ударостойкость, вибропрочность и виброустойчивость должна проверяться по методике, утвержденной в установленном порядке.

4.2.21. Трудоемкость сборки и разборки сепаратора должна определяться по фактическим затратам труда при выполнении этих работ.

4.2.22. При вынужденных перерывах испытаний вопрос об их продолжении должен быть решен в зависимости от причин остановки стороной, производящей приемку и наблюдение.

4.2.23. Обнаруженные во время испытаний неисправности и отказы должны быть оформлены актом.

4.2.24. Продолжительность проверки работоспособности, включая проверки на подтверждение производительностей сепаратора, должна быть не менее указанной в табл. 5.

Таблица 5

Продолжительность проверки работоспособности, не менее ч

|

Вид испытаний |

||||

|

предварительные |

межведомственные |

приемосдаточные |

периодические |

|

|

Несаморазгружающийся с ручным удалением осадка: |

||||

|

с гидроприводом |

25 |

40 |

2 |

10 |

|

с электроприводом |

40 |

50 |

2 |

15 |

|

Саморазгружающийся с периодическим удалением осадка |

50 |

75 |

3 |

25 |

|

Саморазгружающийся с непрерывным центробежным удалением осадка |

50 |

75 |

3 |

25 |

Примечание. При проведении межведомственных испытаний работоспособность сепаратора дополнительно проверяют (в часах): при качке - не менее 5; при длительном наклонении - не менее 10.

4.3. Проведение испытаний

4.3.1. При проверке работоспособности сепаратора во время проведения испытаний должны производиться измерения параметров, указанных в табл. 6.

Таблица 6

|

Наименование измеряемого параметра |

Тип сепаратора |

|||||

|

Несаморазгружающийся с ручным удалением осадка |

Саморазгружающийся с периодическим удалением осадка без остановки сепаратора |

Саморазгружающийся с непрерывным центробежным удалением осадка |

||||

|

С электроприводом |

С гидроприводом |

|||||

|

С подогревателем |

Без подогревателя |

С подогревателем |

Без подогревателя |

|||

|

1. Время разгона барабана |

´ |

´ |

- |

- |

´ |

´ |

|

2. Напряжение на клеммах электродвигателя при пуске |

´ |

´ |

- |

- |

´ |

´ |

|

3. Максимальная сила тока, потребляемая электродвигателем при пуске |

´ |

´ |

- |

- |

´ |

´ |

|

4. Напряжение на клеммах электродвигателя в установившемся режиме |

´ |

´ |

- |

- |

´ |

´ |

|

5. Сила тока, потребляемая электродвигателем в установившемся режиме |

´ |

´ |

- |

- |

´ |

´ |

|

6. Мощность, потребляемая электродвигателем |

´ |

´ |

- |

- |

´ |

´ |

|

7. Сила тока, потребляемая электроподогревателем |

´ |

- |

´ |

- |

- |

- |

|

8. Напряжение на клеммах электроподогревателя |

´ |

- |

´ |

- |

- |

- |

|

9. Мощность, потребляемая электроподогревателем |

´ |

- |

´ |

- |

- |

- |

|

10. Частота вращения электродвигателя |

´ |

´ |

- |

- |

+ |

´ |

|

11. Частота вращения барабана |

´ |

´ |

´ |

´ |

´ |

´ |

|

12. Вакуум на всасывании |

´ |

´ |

- |

- |

´ |

´ |

|

13. Давление на нагнетании подающего насоса |

´ |

´ |

- |

- |

´ |

´ |

|

14. Давление за подогревателем |

´ |

- |

´ |

- |

´ |

´ |

|

15. Рабочее давление на нагнетании откачивающего насоса |

´ |

+ |

- |

- |

´ |

´ |

|

16. Давление нефтепродукта перед сепаратором |

- |

- |

´ |

´ |

- |

- |

|

17. Давление нефтепродукта за сепаратором |

- |

- |

´ |

´ |

- |

- |

|

18. Температура нефтепродукта перед сепаратором |

´ |

´ |

´ |

´ |

´ |

´ |

|

19. Температура нефтепродукта перед электроподогревателем |

´ |

- |

´ |

- |

- |

- |

|

20. Расход нефтепродукта на гидропривод |

- |

- |

´ |

´ |

- |

- |

|

21. Производительность сепаратора (подпункты 12, 13 табл. 2) |

´ |

´ |

´ |

´ |

´ |

´ |

|

22. Давление буферной воды |

- |

- |

- |

- |

+ |

- |

|

23. Температура воды для гидрозатвора и промывки барабана |

+ |

+ |

- |

- |

+ |

+ |

|

24. Расход буферной воды |

- |

- |

- |

- |

+ |

- |

|

25. Расход воды для гидрозатвора |

+ |

+ |

- |

- |

+ |

- |

|

26. Расход воды для промывки барабана |

- |

- |

- |

- |

+ |

+ |

|

27. Температура масла в масляной ванне |

+ |

+ |

- |

- |

+ |

+ |

|

28. Уровень спектра вибрации при номинальном режиме |

´ |

´ |

´ |

´ |

´ |

´ |

|

29. Уровень воздушного шума при работе сепаратора |

´ |

´ |

´ |

´ |

´ |

´ |

Примечание. Условные обозначения:

«´» - измерение параметров проводят во время проведения всех видов испытаний;

«+» - измерение параметров проводят во время проведения всех видов испытаний, кроме приемо-сдаточных;

«-» - измерение параметров не проводят.

4.3.2. Все отсчеты по показаниям приборов должны проводиться при установившемся режиме работы сепаратора (режим, при котором колебания измеряемых параметров не превосходят по величине погрешности измерения). Результаты измерений заносят в журнал испытаний.

4.3.3. При испытаниях показатели технических характеристик должны измеряться не реже чем через каждые полчаса, при этом количество измерений должно быть не менее трех.

4.3.4. Время установления режима при переходе с одной производительности на другую при одной и той же вязкости нефтепродукта должно быть не менее 5 мин.

4.3.5. В период испытаний доливка, а также возврат очищенного нефтепродукта в бак 10 не допускается.

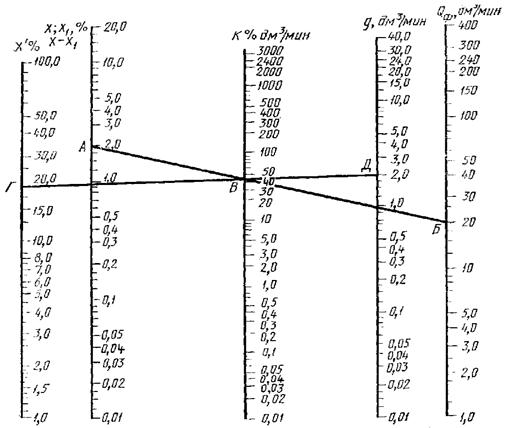

4.3.6. При очистке нефтепродуктов от механических примесей и воды в приемный патрубок сепаратора перед фильтром должны вводиться загрязнитель или вода в количествах, обеспечивающих исходный процент загрязнения или обводнения. Выбор производительности дозерного насоса для ввода загрязнителя или воды в нефтепродукт перед сепаратором при известном загрязнении или обводнении исходного нефтепродукта должен проводиться по номограмме, приведенной в приложении 7 черт. 6.

При работе дозерного насоса нефтепродукт и загрязнитель перемешивают непрерывно.

4.3.7. Перед отбором проб необходимо слить нефтепродукт, заполняющий устройство для отбора проб.

4.3.8. Каждая проба должна отбираться в чистую сухую посуду вместимостью не менее 0,5 дм3.

Посуда должна заполняться на 3/4 объема и закрываться пробками, нерастворимыми в нефтепродуктах.

4.3.9. Каждая проба должна иметь этикетку с надписью и регистрироваться в журнале испытаний.

4.3.10. Время для отбора пробы должно быть не менее 30 с.

4.3.11. Испытания по определению производительностей сепаратора должны проводиться в следующей последовательности:

1) нефтепродукт подогревают до температуры сепарации;

2) после подогрева нефтепродукта до заданной температуры включают сепаратор, подают нефтепродукт в сепаратор и устанавливают необходимый режим в соответствии с требованиями пп. 4.2.15 и 4.2.16;

3) при достижении постоянного числа оборотов барабана, заданной температуры и производительности в соответствии с требованиями пп. 4.2.15 и 4.2.16 перед сепаратором в нефтепродукт подают загрязнитель, приготовленный согласно приложению 3, или воду в заданных количествах посредством дозерных насосов через устройства 13 и 14 для ввода загрязнителя и воды;

4) время для установления режима сепарации должно быть не менее 5 мин;

5) при установившемся режиме сепарации должны отбираться две пробы нефтепродукта до и после сепаратора и проба отсепарированной воды с интервалом не менее 1 мин;

6) после окончания проведения испытаний на каждом нефтепродукте должен вскрываться и очищаться барабан сепаратора;

7) после проведения отбора проб на одном режиме устанавливают следующий режим в соответствии с программой испытаний;

8) в процессе испытаний на установившемся режиме должны измеряться производительность сепаратора, температура нефтепродукта на входе в сепаратор и частота вращения барабана.

4.3.12. После испытаний, кроме приемо-сдаточных, сепаратор должен быть разобран, узлы и детали осмотрены, проведены измерения и дефектоскопия основных деталей барабана на отсутствие трещин.

4.3.13. После разборки, осмотра и измерения деталей сепаратор должен быть собран и подвергнут обкатке в течение 30 мин без подачи нефтепродукта в барабан.

4.3.14. После проведения приемо-сдаточных испытаний должна быть произведена разборка для визуального осмотра деталей барабана, червячной передачи и шестерен насосов.

5. ТРЕБОВАНИЯ К ОБРАБОТКЕ, ОФОРМЛЕНИЮ И ОЦЕНКЕ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

5.1. Значения технических параметров должны приниматься равными средним, полученным при испытаниях, и указаны в единицах физических величин в соответствии с ГОСТ 8.417.

5.2. Все пробы, отобранные при испытаниях, должны подвергаться анализу для определения физико-химических показателей согласно табл. 7.

5.3. Полученные при испытаниях сепаратора технические параметры должны соответствовать техническим условиям на сепараторы с учетом следующих допускаемых отклонений

производительность, % ±3

температура нефтепродукта перед сепаратором, % ±3

давление на нагнетании насоса, % ±5

частота вращения барабана, % ±2

температура на входе в электроподогреватель, % ±3

температура на выходе из электроподогревателя, % ±3

5.4. На основе проведенных осмотров, измерений, дефектоскопии и анализа проб должно быть определено техническое состояние сепаратора.

5.5. При неудовлетворительных результатах испытаний предприятие-изготовитель должно устранить обнаруженные дефекты и провести повторные испытания.

При неудовлетворительных результатах повторных приемосдаточных испытаний продукцию бракуют и изолируют от годной.

Таблица 7

|

Метод определения |

Нефтепродукт для испытаний |

||||

|

Топливо дизельное |

Масло турбинное марки 46 или марки 46 с присадками |

Топливо моторное марки ДТ или мазут флотский марок Ф5 и Ф12 |

Мазут марок 40 и 100 |

||

|

Механические примеси, %: |

|||||

|

общие |

По приложению 8 По ГОСТ 10577 |

- |

+ |

+ |

+ |

|

органические и неорганические |

По приложению 9 |

+ |

+ |

+ |

+ |

|

Содержание воды, % |

По ГОСТ 2477 |

+ |

+ |

+ |

+ |

|

Содержание нефтепродуктов в отсепарированной воде, % |

По приложению 10 |

- |

- |

+ |

+ |

|

По приложению 11 |

+ |

+ |

- |

- |

|

|

Максимальный размер частиц механических примесей, органических и неорганических, мкм |

По приложению 12 |

+ |

+ |

+ |

+ |

Примечания:

1. Знаком «+» обозначены показатели, определяемые для данной марки нефтепродукта.

2. Анализ проб масел дизельных и веретенных проводят аналогично маслам турбинным.

5.6. При удовлетворительных результатах периодических и типовых испытаний сепараторов последние (кроме прошедших проверку на ударостойкость) должны быть переданы заказчику с соответствующей записью в сопроводительной документации.

5.7. По результатам предварительных, межведомственных, периодических и типовых испытаний должен быть составлен отчет.

Оформление результатов испытаний должно проводиться в соответствии с ГОСТ 15.001 и требований нормативно-технической документации заказчика.

По результатам приемо-сдаточных испытаний должен быть составлен акт о приемке сепаратора.

ПРИЛОЖЕНИЕ 1

Обязательное

УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ

ПРИЛОЖЕНИЕ 2

Обязательное

УСТРОЙСТВО ДЛЯ ВВОДА ЗАГРЯЗНИТЕЛЯ И ВОДЫ В НЕФТЕПРОДУКТ

ПРИЛОЖЕНИЕ 3

Обязательное

ПРИГОТОВЛЕНИЕ ЗАГРЯЗНИТЕЛЯ

1. В качестве загрязнителя должен использоваться состав, включающий 90 % графита скрытокристаллического марки ГЛС-3 по ГОСТ 5420 (органическая часть) и 10 % порошка железного сурика по ГОСТ 8135 (неорганическая часть).

Примечание. Органическую и неорганическую части загрязнителя готовят в стеклянной посуде.

2. Для приготовления навески органической части загрязнителя порошок графита смешивают с водой в отношении 1/15 - 1/25 по массе и перемешивают до полного смачивания (но не менее 2 мин), затем эту смесь отстаивают 170 - 190 с при толщине слоя суспензии 100 мм, после чего удаляют пленку суспензии и осторожно сливают (откачивают насосом) воду до осадка в течение не менее 30 с, не допуская перемешивания отстоя. Полученный осадок влажного порошка графита сливают в специальный противень с толщиной слоя не более 15 мм, выпаривают и высушивают при температуре 110 - 115 °С в течение 24 - 30 ч. Высушенный порошок графита просеивают через сита с размерами ячеек 115 - 120 мкм, затем определяют его плотность по ГОСТ 17818.8 и влажность по ГОСТ 17818.2.

3. Для приготовления навески неорганической части загрязнителя порошок железного сурика смешивают с водой в отношении 1/10 - 1/15 по массе и перемешивают до полного смачивания (но не менее 2 мин), затем эту смесь отстаивают 50 - 70 с при толщине слоя суспензии 100 мм, после чего удаляют пленку суспензии и осторожно сливают (откачивают насосом) воду до осадка не менее 30 с, не допуская перемешивания отстоя. Полученный осадок влажного порошка железного сурика сливают в специальный противень с толщиной слоя не более 15 мм, выпаривают и высушивают при температуре 110 - 115 °С в течение 24 - 30 ч. Высушенный порошок железного сурика просеивают через сито с размерами ячеек 115 - 120 мкм, затем определяют его плотность по ГОСТ 21119.5 и влажность по ГОСТ 21119.1.

4. Сухие порошки графита и железного сурика перемешивают в соотношении, указанном в п. 1 настоящего приложения.

5. Навеску загрязнителя готовят из условия обеспечения любой заданной концентрации механических примесей (например, 3 % по массе) в нефтепродукте, находящемся в баке для загрязнителя.

6. Нефтепродукт заливают в бак для загрязнителя в количестве на 7 - 10 дм3 меньше необходимого для обеспечения заданной продолжительности работы сепаратора.

В емкость 7 - 10 дм3, заполненную нефтепродуктом, порциями (при постоянном перемешивании) вводят навеску загрязнителя.

Приготовленную смесь нефтепродукта и загрязнителя заливают в бак для загрязнителя.

7. Равномерное распределение загрязнителя по объему бака обеспечивают работой перемешивающего насоса не менее 30 мин при кратности циркуляции 15 - 35.

ПРИЛОЖЕНИЕ 4

Обязательное

ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ НЕФТЕПРОДУКТОВ, ОПРЕДЕЛЯЕМЫЕ ПЕРЕД ИСПЫТАНИЯМИ

Таблица 8

|

Метод определения |

Примечание |

|

|

Вязкость кинематическая, сСт: при 20 °С » 50 °С » 75 °С » 100 °С |

По ГОСТ 33 |

Для дизельного топлива Л по ГОСТ 305 не определяется |

|

Содержание общих механических примесей (по массе), % для нефтепродуктов: |

||

|

светлых |

По ГОСТ 10577 |

|

|

остальных |

По приложению 9 |

|

|

Содержание воды (по массе), % |

По ГОСТ 2477 |

|

|

Температура вспышки, °С |

||

|

Плотность при температуре от 20 до 100 °С через каждые 20 °С, г/см3 |

По ГОСТ 27844 |

ПРИЛОЖЕНИЕ 5

Обязательное

Номограмма вязкость - температура

ПРИЛОЖЕНИЕ 6

Рекомендуемое

Номограмма для определения производительности судового центробежного сепаратора

ПАРАМЕТРЫ НОМОГРАММЫ: Qн - номинальная производительность сепаратора по ГОСТ 13477; К = ηн/ηф - коэффициент, учитывающий соотношение динамической вязкости нефтепродуктов при номинальной и фактической производительностях. Значение К определяется по приведенному в номограмме графику; Qф' - фактическая производительность сепаратора, соответствующая по качеству очистки номинальной производительности сепаратора по ГОСТ 13477, (т.е. с предельным размером неорганических частиц механических примесей в очищенном продукте 3 мкм); ψ (d, мкм) - предельный размер неорганических частиц в очищенном продукте; Qф - фактическая производительность сепаратора, по качеству очистки отличная от номинальной; t - температура сепарации.

ВИДЫ НЕФТЕПРОДУКТОВ (на графике К-t): 1 - дизельное топливо; 2 - веретенное масло; 3 - турбинное масло, моторное топливо ДТ, мазут Ф5; 4 - моторное и дизельные масла; 5 - флотский мазут Ф12; 6 - моторное топливо ДМ, экспортный мазут +10; 7 - топочный мазут М40; 8 - топочный мазут 100.

ПРИМЕРЫ ИСПОЛЬЗОВАНИЯ НОМОГРАММЫ

ПРИМЕР 1. Определить необходимую фактическую производительность сепаратора с номинальной производительностью Qн = 6 м3/ч для обеспечения предельного размера частиц в очищенном нефтепродукте при коэффициенте К = 0,6.

Для решения задачи через точки А и Б, соответствующие значениям Qн = 6 м3/ч и К = 0,6, проводим линию. Через полученные на пересечении линии А-Б со шкалой Qф', точки В и Г на шкале ψ, соответствующие значению d = 2 мкм, проводим другую линию до пересечения со шкалой Qф, на которой находим ответ: Qф = 1,6 м3/ч (точка Д).

ПРИМЕР 2. Определить предельный размер частиц в очищенном нефтепродукте для сепаратора с номинальной производительностью Qн = 6 м3/ч, если коэффициент К = 0,6 и фактическая производительность Qф = 1,6 м3/ч. Порядок решения аналогичен примеру 1.

По известным значениям Qн = 6 м3/ч и К ≠ 0,6 находим точку В, затем через точку В и точку Д, соответствующую значению Qф = l,6 м3/ч, проводим линию. На пересечении линии В-Д со шкалой ψ в точке Г находим d = 2 мкм.

ПРИЛОЖЕНИЕ 7

Рекомендуемое

Номограмма для определения производительности дозерного насоса

Qф - фактическая производительность сепаратора, дм3/мин;

g - производительность дозерного насоса, дм3/мин;

X1 - содержание механических примесей или воды в исходном нефтепродукте, %;

X - содержание механических примесей или воды в испытываемом нефтепродукте, %;

X' - содержание механических примесей в загрязнителе, %. При определении производительности дозерного насоса для режима обводнения значение X = 100 %;

K = Qф(X - X1) - коэффициент, дм3/мин · %.

Пример.

Исходные данные: Qф = 20 дм3/мин. Х = 3 %, X1 = l %, X' = 20 %. Производительность дозерного насоса g дм3/мин, определяется в следующей последовательности:

Через точки А и Б, соответствующие значениям X - X1 = 2 % и Qф = 20 дм3/мин, проводится линия.

Через полученную на пересечении линии А-Б с осью К точку В и точку Г, соответствующую значению Х = 20 %, проводят другую линию до пересечения с осью g (точка Д).

Значение производительности дозерного насоса в точке Д и будет искомой величиной.

ПРИЛОЖЕНИЕ 8

Обязательное

ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ ОБЩИХ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ

1. Аппаратура, материалы и реактивы

Воронки для фильтрования с цилиндрической или конической верхней частью по ГОСТ 6370;

прокладки хлорвиниловые или фибровые толщиной от 0,3 до 0,5 мм, вырезанные в виде кольца с наружным диаметром 35 мм и внутренним диаметром 30 мм:

стаканы типа ВН вместимостью 50 см3 по ГОСТ 25336;

колбы конические типа КнНШ вместимостью от 500 до 750 см3 по ГОСТ 25336;

промывалка;

груша резиновая;

палочка стеклянная длиной от 150 до 200 мм, диаметром 4 - 5 мм с наконечником из хлорвиниловой трубки длиной 15 - 20 мм;

шкаф сушильный или термостат, обеспечивающие нагрев от 105 до 110 °С;

фильтры обеззоленные бумажные марки «Белая лента» или «Красная лента»;

стекла часовые диаметром от 40 до 50 мм;

бензин «Галоша» по ГОСТ 443;

цилиндр измерительный вместимостью 100 см3 по ГОСТ 1770;

весы аналитические по ГОСТ 24104.

2. Подготовка к анализу

2.1. Бензин «Галоша» фильтруют через бумажный фильтр марки «Белая лента» или «Красная лента».

2.2. Внутреннюю поверхность воронки для фильтрования и прокладки протирают батистом, смоченным, в отфильтрованном растворителе (бензин «Галоша») и сушат на воздухе.

2.3. Бумажный обеззоленный фильтр марки «Белая лента» или «Красная лента» помещают в чистый сухой стаканчик (бюксу) для взвешивания. Стаканчик с фильтром с открытой крышкой сушат в сушильном шкафу при температуре (105 ± 2) °С в течение 45 мин, после чего стаканчик закрывают крышкой, охлаждают в эксикаторе в течение 30 мин и взвешивают с погрешностью не более 0,0002 г.

3. Проведение анализа

3.1. Пробу нефтепродукта предварительно подогревают до 30 - 45 °С и перемешивают в течение 5 мин.

3.2. В стаканчике взвешивают навеску нефтепродукта согласно табл. 9.

3.3. Навеску нефтепродукта переносят в измерительный цилиндр, обмывая стаканчик небольшими порциями растворителя, и доводят объем раствора до 60 дм3.

3.4. После тщательного перемешивания раствор из измерительного цилиндра переносят в воронку так, чтобы не попали посторонние загрязнения, и оставляют пробу до полного отфильтровывания раствора.

Таблица 9

|

Ориентировочное содержание механических примесей, %, по массе |

Масса навески, г |

|

|

Масла без присадок |

Менее 0,1 |

От 5 до 7 |

|

От 0,1 до 0,3 |

От 3 до 5 |

|

|

Более 0,3 |

От 1 до 3 |

|

|

Масла с присадками |

Менее 0,1 |

1-2 |

|

Моторное топливо |

От 0,1 до 0,3 |

1 |

|

Мазут |

Более 0,3 |

0,5 |

3.5. После того, как раствор отфильтровался, частицы механических примесей, приставшие к стенкам воронки, снимают стеклянной палочкой с наконечником из хлорвиниловой трубки, которую затем промывают отфильтрованным бензином с помощью промывалки. Внутреннюю поверхность воронки промывают тем же растворителем до тех пор, пока капля фильтрата, нанесенная на фильтровальную бумагу, не будет оставлять масляного пятна.

3.6. Бумажный фильтр извлекают из воронки, помещают на часовое стекло и сушат в сушильном шкафу при температуре от 105 до 110°С. Затем часовое стекло вместе с фильтром взвешивают с погрешностью не более 0,0002 г.

Операцию высушивания повторяют до получения расхождения между двумя последовательными взвешиваниями не более чем на 0,0002 г.

4. Обработка результатов анализа

4.1. Общее содержание механических примесей (X) в процентах вычисляют по формуле

![]()

где m1 - масса часового стекла с бумажным фильтром и механическими примесями, г;

m2 - масса часового стекла с чистым бумажным фильтром, г;

m3 - масса навески, г.

Расхождения между параллельными определениями содержания механических примесей не должны превышать 0,0002 %.

ПРИЛОЖЕНИЕ 9

Обязательное

ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ ОРГАНИЧЕСКИХ И НЕОРГАНИЧЕСКИХ ПРИМЕСЕЙ

1. Аппаратура, материалы и реактивы

Тигли фарфоровые № 1 и 2 по ГОСТ 9147;

электрическая муфельная или тигельная печь, обеспечивающие нагрев до устойчивой температуры (800 ± 50) °С (темно-красный накал);

эксикатор по ГОСТ 25336;

щипцы тигельные длиной от 250 до 300 мм;

кислота соляная по ГОСТ 3118;

вода дистиллированная по ГОСТ 6709;

фильтры безбольные бумажные марки «Белая лента» или «Красная лента».

2. Подготовка к анализу

2.1. В тигель наливают произвольно разбавленную соляную кислоту и кипятят в течение 10 - 15 мин, затем кислоту сливают, тигель ополаскивают дистиллированной водой и прокаливают в муфельной или тигельной печи при температуре (800 ± 50) °С (красный накал) в течение 10 мин. Тигель охлаждают сначала на воздухе до температуры 30 - 40 °С, затем в течение 30 мин в эксикаторе.

2.2. Охлажденный тигель взвешивают с погрешностью не более 0,0002 г. Прокаливание, охлаждение и взвешивание повторяют до получения расхождения между двумя последовательными взвешиваниями не более 0,0004 г.

3. Проведение анализа

3.1. После определения содержания общих механических примесей согласно приложению 8 бумажный фильтр с механическими примесями переносят в тигель, доведенный до постоянной массы.

3.2. Тигель с фильтром помещают в переднюю часть муфельной печи и сжигают фильтр при открытой дверце для получения спокойного ровного пламени при горении.

3.3. После сжигания фильтра тигель устанавливают в среднюю часть муфельной печи, нагретой до (600 ± 50) °С, и выдерживают при этой температуре в течение от 1,5 до 2 ч до полного озоления остатка.

3.4. Тигель охлаждают сначала на воздухе до температуры 30 - 40 °С, а затем в течение 30 мин в эксикаторе, взвешивают с погрешностью не более 0,0002 г и снова переносят в муфельную или тигельную печь на 15 мин. Прокаливание, охлаждение и взвешивание повторяют до получения расхождения между двумя последовательными взвешиваниями не более 0,0004 г.

4. Обработка результатов анализа

4.1. Неорганическую часть механических примесей (gн.ч) в процентах вычисляют по формуле

![]() (1)

(1)

где m - масса навески испытуемого нефтепродукта, г;

m1 - масса золы бумажного фильтра (в расчет не принимается в связи с отсутствием золы при сжигании фильтра), г;

m2 - масса остатка после озоления бумажного фильтра, г (должна определяться разностью между массой тигля с озоленным фильтром и массой самого тигля).

4.2. Органическую часть механических примесей (gо.ч) в процентах вычисляют по формуле

![]() (2)

(2)

где mо.пр - масса механических примесей на бумажном фильтре, г;

mн.ч - масса неорганической части механических примесей после озоления, г;

m - масса навески испытуемого нефтепродукта, г.

4.3. Органическую и неорганическую части механических примесей вычисляют как среднее арифметическое результатов двух параллельных измерений.

ПРИЛОЖЕНИЕ 10

Обязательное

КОЛОРИМЕТРИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ НЕФТЕПРОДУКТОВ В ОТСЕПАРИРОВАННОЙ ВОДЕ

Сущность колориметрического метода определения содержания нефтепродуктов в отсепарированной воде заключается в их извлечении из воды растворителем с последующим колориметрированием экстракта.

1. Аппаратура, материалы и реактивы

Воронки делительные вместимостью от 500 до 1000 см3 по ГОСТ 25336;

колбы мерные вместимостью 100; 200; 250 см3 по ГОСТ 1770;

стаканы типа ВН вместимостью 50 и 100 см3 по ГОСТ 25336;

фотоэлектрический колориметр по ГОСТ 12083;

пипетки измерительные по ГОСТ 1770;

груша резиновая;

цилиндры измерительные вместимостью 100 см3 по ГОСТ 1770;

углерод четыреххлористый марки ч.д.а. по ГОСТ 20288.

2. Подготовка к анализу

2.1. Четыреххлористую углеродную смесь готовят в соотношении 1:1.

2.2. Взвешивают навеску нефтепродукта от 0,3 до 1 г на аналитических весах с погрешностью не более 0,0002. Количество навески зависит от цвета (чем темнее нефтепродукт, тем меньше навеска).

2.3. Навеску нефтепродукта переносят в мерную колбу вместимостью 100 см3, обмывая стаканчик четыреххлористой углеродной смесью; раствор доводят до метки растворителем и принимают за исходный.

2.4. Измерительной пипеткой с помощью груши отбирают исходный раствор по 1; 2; 3; 4; 5; 6 см3 и т.д. и в 100-см3 мерных колбах готовят растворы с известным содержанием нефтепродукта, используя в качестве растворителя четыреххлористый углерод (1:1).

2.5. После тщательного перемешивания растворов с помощью фотоэлектрического колориметра определяют их оптическую плотность, подбирая для этого светофильтр и кювету так, чтобы значение оптической плотности изменялось от 0,1 до 0,8.

2.6. Строят градуировочную кривую, откладывая по горизонтальной оси содержание нефтепродукта в 1 см3 раствора, по вертикали - соответствующие им значения оптической плотности.

3. Проведение анализа

3.1. Пробу отсепарированной воды замеряют мерным цилиндром и наливают в делительную воронку.

Стенки сосуда, в котором была проба, и цилиндр обмывают четыреххлористой углеродной смесью и сливают в делительную воронку.

3.2. В делительную воронку добавляют 50 см3 четыреххлористой углеродной смеси (1:1) и после перемешивания ставят на 5 - 10 мин для отстаивания.

3.3. После отстаивания четыреххлористую углеродную вытяжку (экстракт) сливают через бумажный фильтр в мерную колбу. Мерную колбу подбирают в зависимости от количества экстракта. Операцию экстракции повторяют до тех пор, пока экстракт не станет бесцветным. При последующих экстракциях используют меньшее количество растворителя (от 10 до 20 см3).

3.4. Полученный экстракт готовят к колориметрированию так, чтобы его оптическая плотность находилась в пределах градуировочной кривой. Для этого из слабоокрашенного экстракта допускается частичный отгон растворителя, а сильно окрашенный разбавляют растворителем.

3.5. Подготовленный экстракт доводят растворителем до определенного объема в мерной колбе и определяют оптическую плотность с помощью фотоэлектрического колориметра, используя ту же кювету и светофильтр, которые применялись при построении кривой.

4. Обработка результатов анализа

С помощью найденной оптической плотности экстракта по градуировочной кривой определяют содержание нефтепродукта в 1 см3 экстракта и вычисляют содержание нефтепродукта (X) в мг/дм3 в 1 дм3 отсепарированной воды по формуле

![]()

где а - количество нефтепродукта в 1 см3 экстракта, определенное по градуировочной кривой, мг/см3;

V - объем экстракта, см3;

V1 - объем пробы отсепарированной воды, см3.

ПРИЛОЖЕНИЕ 11

Обязательное

ВЕСОВОЙ МЕТОД ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ НЕФТЕПРОДУКТОВ В ОТСЕПАРИРОВАННОЙ ВОДЕ

Метод основан на экстракции эфирорастворимых веществ хлороформом с последующей отгонкой и взвешиванием.

1. Аппаратура, материалы и реактивы

Воронки делительные вместимостью от 500 до 1000 см3 по ГОСТ 25336;

колбы конические типа КнНШ вместимостью 250 см3 по ГОСТ 25336;

баня водяная;

груша резиновая;

бутыль вместимостью 5 дм3;

фильтры обеззоленные (белая лента);

воронки фильтровальные по ГОСТ 25336;

кальций хлористый плавленый (CaCl) по ТУ 6-09-4711;

хлороформ (CHCl3) марки х.ч. или ч.д.а. по технической документации, утвержденной в установленном порядке.

2. Подготовка к анализу

2.1. Перед анализом хлороформ обезвоживают, для чего в 1 дм3 хлороформа добавляют от 60 до 80 г свежепрокаленного хлористого кальция, выдерживают в течение 24 ч, а затем фильтруют через бумажный фильтр.

2.2. Колбу для отгонки высушивают и доводят до постоянной массы на аналитических весах.

3. Проведение анализа

3.1. Пробу отсепарированной воды замеряют измерительным цилиндром и наливают в делительную воронку. Затем добавляют 30 см3 хлороформа, в течение 5 мин тщательно перемешивают и ставят на 10 - 15 мин для отстоя.

Отстоявшийся экстракт сливают в коническую колбу, не давая слиться исследуемой жидкости. Добавляют новую порцию хлороформа (30 см3) и тщательно перемешивают. Эту операцию повторяют до тех пор, пока хлороформный слой не станет бесцветным.

3.2. Для удаления воды из хлороформного экстракта в колбу добавляют от 5 до 7 г свежепрокаленного хлористого кальция и оставляют пробу на 12 ч, после чего фильтруют через бумажный фильтр.

3.3. Профильтрованный хлороформный экстракт наливают во взвешенную колбу для отгонки, промытую небольшим количеством хлороформа, и производят отгонку хлороформа. Колбу заполняют не более чем на 60 % объема.

3.4. Отгонку хлороформа ведут на водяной бане. По мере отгонки в колбу добавляют хлороформный экстракт. Остаток после отгонки хлороформа продувают грушей до удаления запаха.

3.5. После отгонки колбу сушат в течение 1 ч в эксикаторе над хлористым кальцием и взвешивают.

3.6. Содержание нефтепродукта в пробе (X) в мг/дм3 вычисляют по формуле

![]()

где m1 - масса колбы с нефтепродуктом, г;

m2 - масса пустой колбы, г;

m3 - количество отсепарированной воды, отобранной для анализа, см3.

ПРИЛОЖЕНИЕ 12

Обязательное

ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ЧАСТИЦ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ

1. Аппаратура, материалы и реактивы

Микроскоп марки МБИ-15, МБИ-11 или МБИ-6 с объективами планахромат 40´´0,65 и 9´´0,20, окуляром С15´ объект-микрометром ОМП, светофильтры - желтый или светло-зеленый;

шкаф сушильный с терморегулятором;

чашки кристаллизационные;

стекла предметные 76´26 по ГОСТ 9284;

бензин марки Б-70 по ГОСТ 1012;

спирт этиловый ректификованный по ГОСТ 5962;

фильтры обеззоленные бумажные марки «Белая лента» или «Красная лента»;

колпак стеклянный;

палочки бамбуковые;

пленка триацетатная «Микрат 300» или «Микрат 200»;

линейка металлическая по ГОСТ 427;

воронки фильтровальные по ГОСТ 25336;

вата медицинская гигроскопическая по ГОСТ 5556;

пинцет;

коллодий медицинский по технической документации, утвержденный в установленном порядке;

пипетки вместимостью 100 см3 по ГОСТ 1770;

груша резиновая;

керосин осветительный по ОСТ 38.01407;

фильтр обеззоленный «Синяя лента»;

ерш для мойки посуды;

штатив для установки предметных стекол;

цилиндры измерительные вместимостью 5 или 100 см3 по ГОСТ 1770.

2. Подготовка к анализу

2.1. Перед анализом керосин и бензин фильтруют через бумажный фильтр, а спирт этиловый ректификованный очищают перегонкой или фильтрацией через двойной обеззоленный фильтр «Синяя лента».

2.2. Кристаллизационные чашки и предметные стекла моют, ополаскивают дистиллированной водой и сушат на воздухе или в сушильном шкафу.

2.3. Высушенные чашки и предметные стекла протирают ватным тампоном на бамбуковой палочке, смоченным профильтрованным бензином, а затем спиртом этиловым ректификованным.

Стекла устанавливают на ребро в пазы штатива под стеклянный колпак, чашки накрывают крышками.

Примечание. При длительном хранении предметные стекла смазывают коллодием и устанавливают в штатив. Перед анализом пленку коллодия снимают.

2.4. В фотосистему микроскопа с объективами планахромат 40´´0,65 и 9´´0,2 устанавливают окуляр с 15´ с окулярной решеткой и через наблюдательную систему с помощью объект-микрометра ОМП проходящего света определяют цену деления стороны квадрата окулярной решетки.

2.5. Предметные стекла помещают на дно чашки и закрывают крышкой.

3. Проведение анализа

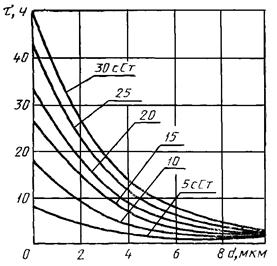

3.1. Пробу нефтепродукта тщательно перемешивают в течение 5 мин, заливают в кристаллизационные чаши на высоту 10 мм над предметными стеклами и выдерживают для отстаивания механических примесей. Время осаждения определяют по черт. 7.

Примечание. Нефтепродукты с содержанием механических примесей более 005 % разбавляют керосином. Кратность разбавления принимают такую, чтобы содержание механических примесей в суспензии находилось в пределах от 0,01 до 0,03 %.

3.2. После отстаивания нефтепродукт удаляют из чашек с помощью груши и пипетки, предметные стекла извлекают пинцетом, укладывают на фильтровальную бумагу и сушат под колпаком в течение 2 ч.

3.3. После просушивания нижнюю сторону стекла очищают ватным тампоном, смоченным профильтрованным бензином или спиртом.

3.4. Предметное стекло с осадком устанавливают на предметный столик микроскопа для фотографирования.

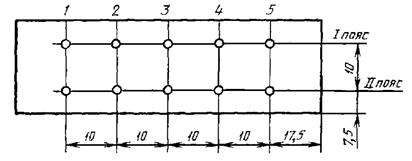

3.5. При анализе по фотографиям определяют максимальный размер одиночных частиц механических примесей органического и неорганического происхождения. При анализе фотографий составные частицы по размерам для оценки очистительной способности сепаратора не учитывают, но принимают во внимание в подсчете общего количества частиц. Просмотр частиц производят в 10 полях зрения по черт. 8 со светло-зеленым светофильтром.

3.5.1. Отличительные особенности частиц, просматриваемых под микроскопом и на микрофотографиях.

К одиночным относятся частицы, имеющие ярко выраженные очертания границы и частицы с вытянутой формой, длина которой не более чем в два раза превышает ее ширину. Размер частиц с вытянутой формой определяют как среднеарифметическую величину на основании замеров по двум любым взаимно перпендикулярным направлениям.

К составным относятся частицы, образуемые из одиночных в результате коагуляции, наложения одной частицы на другую, а также с просветами по центру и по краям и удлиненные гусеницеобразной формы.

3.6. Органические и неорганические частицы определяют в поле зрения микроскопа и на фотографиях по внешнему виду:

1) частицы графита при просмотре в микроскоп имеют черный цвет, четкий контур, различную форму от округлой до неправильных многоугольников;

2) частицы железного сурика при просмотре в микроскоп имеют цвет от желто-оранжевого до темно-коричневого, зазубренные (рваные) края округлую форму. Частицы размером менее 0,1 мкм просматриваются как «прозрачные»;

3) на фотографиях одиночные частицы железного сурика просматриваются темными (как и частицы графита) и отличаются округлой формой и просветами в контуре;

4) количественная оценка содержания частиц железного сурика и их размеры в испытуемом нефтепродукте дается в процессе просмотра предметных стекол с пробами в микроскопе в 10 полях зрения на каждой пробе. Для установления размера частиц железного сурика в любом месте поля зрения микроскопа, если это требуется, ее выводят в центр, фотографируют и измеряют.

4. Порядок измерения размеров частиц

4.1. На микроскопе фотографируют сетку объекта-микрометра, цена деления которого составляет 10 мкм, и испытуемый нефтепродукт на предметных стеклах в 3-х характерных полях зрения из просматриваемых 10 полей.

4.2. Фотография сетки объекта-микрометра является масштабной линейкой для определения размера частиц на фотографиях, выполненных при том же увеличении.

4.3. Для точности измерения размеров частиц необходимо пользоваться лупой типа ЛИ-3-10´ по ГОСТ 25106 с десятикратным увеличением со шкалой, цена деления которой составляет 0,1 мм.

Фактически размер частиц (X) в мкм вычисляют по формуле

![]()

где а - диаметр исследуемой частицы на фотографии, мм;

B - цена деления объекта-микрометра на фотографии, измеренной между центрами делительных линий с помощью лупы, мм.

4.4. При анализе фотографий составные частицы по размерам для оценки очистительной способности сепаратора не учитывают, но принимают во внимание при подсчете общего количества частиц.

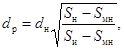

4.5. При использовании загрязнителей с плотностью, отличной от указанной в ГОСТ 13477, расчетный размер частиц (dp) вычисляют по формуле

где dн - максимально допустимый размер частиц по ГОСТ 13477;

Sн - плотность компонента загрязнителя (органического или неорганического) по ГОСТ 13477;

Sи - плотность используемого загрязнителя (органического или неорганического), г/см3;

Sмн - плотность турбинного масла при определении номинальной производительности сепараторов, г/см3.

Частицы с размерами, превышающими расчетную, должны быть удалены.

4.6. При оценке результатов контрольных испытаний лицензионных сепараторов допускается наличие в очищенном нефтепродукте загрязняющих частиц, размером превышающих заданные значения до 1 % от общего количества частиц.

4.7. При исследованиях (если это требуется) производят по фотографиям подсчет количества частиц в заданных интервалах размеров в 10 полях зрения по черт. 8 и раздела 5 настоящего приложения.

5. Обработка результатов анализа

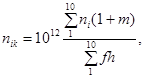

5.1. Количество частиц каждой размерной группы в объеме 1 см3 нефтепродукта (nik) в шт./см3 вычисляют по формуле

(1)

(1)

где ![]() - общее количество частиц данной размерной группы в

10 полях в объеме fh, шт./мкм3;

- общее количество частиц данной размерной группы в

10 полях в объеме fh, шт./мкм3;

![]() - общая площадь полей зрения

на снимках, мкм2;

- общая площадь полей зрения

на снимках, мкм2;

h - высота слоя жидкости над предметным стеклом, мкм;

m - кратность разбавления, представляющая собой количество частей разбавителя, приходящегося на одну часть испытываемого нефтепродукта;

f - площадь поля зрения, мкм2;

где i - цена деления стороны квадрата окулярной решетки по объект-микрометру;

k - число квадратов на одном поле зрения (по фотоснимку), шт.

5.2. Пример расчета количества частиц приведен в табл. 10.

Таблица 10

|

Номер пробы |

Пояс |

Поле зрения |

Максимальный размер частиц, мкм |

Количество частиц при размерных группах частиц в мкм, шт. |

|||||

|

от 1 до 3 |

св. 3 до 5 |

св. 5 до 10 |

св. 10 до 15 |

св. 15 до 50 |

св. 50 |

||||

|

I |

I |

1 |

71 |

1276 |

134 |

5 |

- |

- |

- |

|

2 |

9 |

913 |

219 |

2 |

- |

- |

- |

||

|

3 |

5 |

1432 |

174 |

- |

- |

- |

- |

||

|

4 |

8 |

787 |

191 |

3 |

- |

- |

- |

||

|

5 |

11 |

1328 |

302 |

4 |

1 |

1 |

- |

||

|

II |

II |

1 |

9 |

915 |

107 |

3 |

1 |

||

|

2 |

12 |

1087 |

216 |

5 |

- |

1 |

- |

||

|

3 |

6 |

328 |

91 |

- |

- |

- |

- |

||

|

4 |

10 |

512 |

124 |

2 |

1 |

- |

- |

||

|

5 |

5 |

1376 |

219 |

- |

- |

- |

- |

||

|

Итого: |

10 |

12 |

9954 |

1777 |

24 |

3 |

2 |

- |

|

6. ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ГЛОБУЛ ВОДЫ В НЕФТЕПРОДУКТЕ

6.1. В качестве прибора для определения размеров глобул воды в нефтепродукте используют микроскоп.

6.2. Для определения размеров глобул воды производят отбор пробы нефтепродукта из трубопровода стенда до сепарации. Затем из середины объема отобранной пробы не позже чем через 5 мин с момента взятия пробы из трубопровода пипеткой отбирают нефтепродукт и наносят каплей на предметное стекло, которое помещают на столик микроскопа для просмотра.

6.3. Просмотр производят с установкой в микроскоп окуляра с сеткой с увеличением 8´ и переключением рукоятки на шкале барабана увеличения объектива на отметку 7. При этом цена одного маленького деления сетки окуляра составит 0,015 мм (15 мкм).

6.4. Нанесенную на предметное стекло каплю выдерживают до просмотра 2 - 2,5 мин для удаления воздуха (газа).

6.5. При микроанализе определяют максимальный размер глобул воды в нефтепродукте. Глобулы воды просматривают по всей поверхности капли.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТЧИКИ А.Т. Александров (руководитель темы).

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 28.02.90 № 307

3. Срок первой проверки 1995 г.; периодичность проверки 5 лет

4. ВЗАМЕН ГОСТ 17601-72 и ГОСТ 17602-72

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 15.311-82 |

|

|

приложения 8, 10, 12 |

|

|

ГОСТ 5962-62 |

|

|

ГОСТ 12083-78 |

|

|

ГОСТ 17818.2-72 |

|

|

ГОСТ 17818.8-75 |

|

|

ГОСТ 24104-80 |

|

|

ОСТ 38.01407-86 |

|

|

ОСТ 38.01412-86 |

|

|

ТУ 5.699-8123-74 |

|

|

ТУ 6-09-4711-74 |

|

|

ТУ 6-1419676-86 |

|

|

ТУ 38-1-135-87 |

|

|

ТУ 38-1011128-87 |

СОДЕРЖАНИЕ