МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Охрана природы. АТМОСФЕРА Метод определения величины каплеуноса Nature protection. Atmosphere. Method for |

ГОСТ |

Постановлением Государственного комитета СССР по стандартам от 11 марта 1980 г. № 1102 дата введения установлена

01.07.81

Ограничение срока действия снято Постановлением Госстандарта от 21.01.86 № 156

Настоящий стандарт устанавливает метод определения величины каплеуноса после мокрых аппаратов пылегазоочистки, орошаемых водными растворами солей, кислот и щелочей при конечном каплеуносе не более 5 г/м3 (при нормальных условиях: температуре 0 °С и давлении 101325 Па) и содержании в массе остаточной пыли водорастворимой соли с выбранным ионом-индикатором менее 2 %. Скорость в газоходе на выбранном участке не должна превышать 25 м/с.

Сущность метода заключается в отборе измеренного объема газа из газожидкостного потока, отделении капель орошающего раствора с помощью каплеприемника, помещенного внутри газохода и определении количества раствора по содержанию одного из ионов раствора, принимаемого в качестве индикатора.

В зависимости от химического состава орошающего раствора содержание ионов-индикаторов сульфатов определяют по ГОСТ 4389-72; нитратов - по ГОСТ 4198-75; хлоридов - по ГОСТ 4245-72; общего магния по ГОСТ 4151-72; фосфатов - по ГОСТ 18309-72 и по ГОСТ 24596.2-81; ионов К+, Na+, Ca++ определяют методом пламенной фотометрии.

В качестве иона-индикатора принимают тот ион, содержание которого в жидкой фазе максимальное, а в газовой минимальное. Наибольшая относительная погрешность при определении величины каплеуноса не превышает 20 %.

(Измененная редакция, Изм. № 1).

1. МЕТОД ОТБОРА ПРОБ

|

Таблица 1 |

|

Таблица 2 |

||

|

Разбивка прямоугольного сечения |

|

Разбивка круглого сечения газохода |

||

|

Количество равновеликих квадратов |

Диаметр газохода, мм |

Количество равновеликих колец |

||

|

До 200 |

1 |

До 200 |

3 |

|

|

200 - 400 |

4 |

200 - 400 |

4 |

|

|

400 - 600 |

6 |

400 - 600 |

5 |

|

|

600 - 800 |

8 |

600 - 800 |

6 |

|

|

Св. 800 |

10 |

800 - 1000 |

8 |

|

|

|

|

|

Св. 1000 |

10 |

(Измененная редакция, Изм. № 1).

1.2. Участок газохода, в котором отбирают пробу, должен быть прямолинейным на протяжении не менее трех диаметров (или сторон) сечения газохода.

1.3. Сечение газохода, в котором проводится отбор пробы, выбирают согласно ГОСТ 12.3.018-79, разд. 1. На газоходе круглого сечения приваривают два штуцера с диаметром 50 мм и высотой 40 мм на взаимно перпендикулярных диаметрах. На газоходе прямоугольного сечения количество штуцеров соответствует числу равновеликих квадратов, примыкающих к стенке газохода, на которой размещают штуцера.

(Измененная редакция, Изм. № 1).

1.4. Для выбора каплеприемника проводят качественную оценку величины каплеуноса с отбором пробы на полоску индикаторной бумаги, которую закрепляют на деревянной рейке и помещают в середину газохода против направления потока газа с выдержкой от 5 до 10 с. Конструкцию каплеприемника выбирают по оценке количества пятен размером не менее 0,2 мм, приходящихся на 1 см2 индикаторной бумаги (табл. 3). Эта же таблица может служить и для ускоренной качественной оценки эффективности работы каплеуловителей.

1.5. С помощью пневмометрической трубки по ГОСТ 12.3.018-79 и ГОСТ 8.361-79 и микроманометра по нормативно-технической документации определяют поля скоростей по ГОСТ 12.3.018-79 в выбранном для отбора проб сечении.

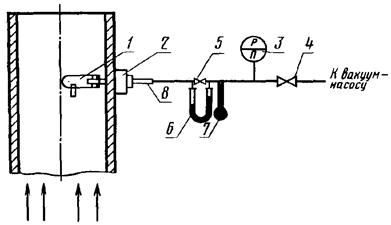

1.6. Схему для отбора проб собирают по черт. 3. Перед размещением каплеприемника в газоходе собранную схему проверяют на герметичность. Для этого плотно зажимают входное отверстие каплеприемника при включенном вакуумнасосе и заданном расходе газа через диафрагму. При герметичности схемы уровень жидкости на шкале дифманометра падает до нуля. При наличии подсосов они устраняются, схему вновь проверяют на герметичность и только после этого помещают в газоход.

1.5, 1.6. (Измененная редакция, Изм. № 1).

Таблица 3

|

Исполнение каплеприемника |

Оценка эффективности работы каплеуловителя |

|

|

Не более 5 |

1 |

Удовлетворительная |

|

5 - 20 |

2 |

Плохая |

|

Более 20 |

3 |

Практически не работает |

1.6.1. Каплеприемник устанавливают в крайней точке выбранного сечения газохода (п. 1.1) входным отверстием навстречу газовому потоку. Отбор проб проводят исходя из условий равенства средней скорости газов в газоходе и входном отверстии каплеприемника, регулируя расход просасываемого газа. Во время отбора проб каплеприемник перемещают по диаметру круглого газохода или по средней линии прямоугольного с фиксацией на 2 - 3 мин в каждой выбранной точке.

1.6.2. При использовании щелевого каплеприемника, ребро сетчатого сепаратора и входная щель устанавливаются против потока.

1.6.3. Общая продолжительность отбора проб составляет:

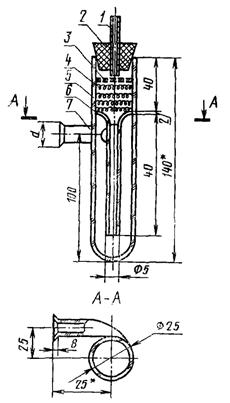

30 - 40 мин - для каплеприемника исполнения 1 (черт. 1);

20 - 30 мин - для каплеприемника исполнения 2 (черт. 1);

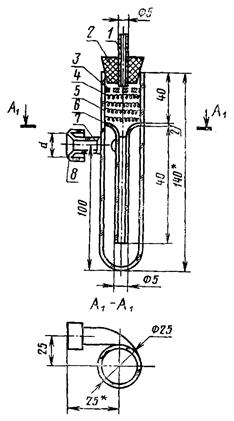

10 - 15 мин - для каплеприемника исполнения 3 (черт. 2).

1.7. Пробы отбирают из каждого штуцера 2 - 3 раза. Одновременно с первыми и последними отборами газожидкостных проб отбирают пробы орошающего раствора объемом 200 - 250 см3, которые для усреднения смешиваются.

Пробы раствора отбирают перед газоочистным аппаратом.

1.6.1 - 1.7. (Измененная редакция, Изм. № 1).

1.8. После окончания отбора пробы каплеприемник извлекают из газохода, отсоединяют от коммуникаций и вытирают с наружной стороны влажным ватным или бумажным тампоном от пленки раствора.

Если за время отбора проб карман каплеприемника исполнения 2 будет переполнен, то пробу отбирают снова с меньшим промежутком времени.

1.8.1. Внутренние поверхности каплеприемников и вату тщательно промывают дистиллированной водой по ГОСТ 6709-72, сливая смывы через газозаборный носик, а у щелевого каплеприемника - через штуцер. Полученные растворы отфильтровывают от твердых включений на воронке с бумажным фильтром

(Измененная редакция, Изм. № 1).

1.8.2. (Исключен, Изм. № 1).

Каплеприемники

____________

* Размеры для справок

1 - трубка; 2 - пробка; 3 - сетка; 4 - вата; 5 - корпус каплеприемника; 6 - отражатель; 7 - входной штуцер; 8 - прерыватель пленки

Черт. 1

Щелевой каплеприемник

Исполнение 3

* Размеры для справок.

1 - корпус; 2 - стенка; 3 - трубка центральная; 4 - штуцер сливной; 5 - поглотитель сетчатый

Черт. 2

Схема отбора проб

1 - каплеприемник; 2 - штуцер; 3 - манометр; 4 - кран; 5 - диафрагма; 6 - манометр ртутный; 7 - термометр; 8 - пробоотборная трубка

Черт. 3

2. АППАРАТУРА, МАТЕРИАЛЫ И РЕАКТИВЫ

Для проведения испытания применяют следующие аппаратуру, материалы и реактивы:

фотометр пламенный с нижним пределом измерения не более 0,02 мг/дм3 по нормативно-технической документации;

микроманометр ММН по нормативно-технической документации;

пневмометрическая трубка по ГОСТ 12.3.018-79;

секундомер;

реометр с набором диафрагм для измерения расхода газа в интервале от 2 дм3/мин и выше по ГОСТ 9932-75;

набор каплеприемников с диаметрами входного отверстия от 5 до 9 мм с интервалом в 1 мм. В зависимости от содержания капель орошающего раствора применяется одно из трех исполнений каплеприемника;

каплеприемник, указанный на черт. 1 исполнения 1, представляет циклон из стекла с улиточным входом газа. Входная трубка циклона имеет заборный носик в виде воронки;

каплеприемник, указанный на черт. 1 исполнения 2 имеет на приемном носике карман для сбора жидкостной пленки, стекающей по поверхности каплеприемника;

щелевой каплеприемник, указанный на черт. 2 исполнения 3, изготовленный из металла, имеет сетчатый поглотитель жидкостной пленки для предотвращения ее попадания в газозаборную щель (сетка с размером стороны ячейки в свету не более 1 мм по ГОСТ 3826-82). Отсос пробы газовоздушной смеси происходит через центральную трубку, которая имеет паз шириной 1 - 1,5 мм на длине встроенной части в корпус.

Для предотвращения вторичного уноса из стеклянных циклонов (черт. 1 исполнения 1, 2) полые камеры заполняются рыхлым ватным тампоном. Вату предварительно отмывают дистиллированной водой от ионов натрия и высушивают. Ватный тампон закрепляют сеткой, общее сопротивление при этом не должно превышать 300 - 500 Н/м2 (30 - 50 мм вод. ст.);

источник разрежения для отсоса газожидкостной пробы через каплеприемник производительностью до 100 дм3/мин (эжектор, вакуум-насос, электроаспиратор и др.);

бумага фильтровальная лабораторная по ГОСТ 12026-76;

воронки стеклянные по ГОСТ 25336-82;

пробирки стеклянные по ГОСТ 25336-82;

мерные колбы вместимостью 50, 100, 250, 1000 см3 по ГОСТ 12738-77;

набор ареометров по ГОСТ 18481-81;

трубка металлическая с внутренним диаметром 5 - 10 мм и длиной от 1000 до 1500 мм;

рейка деревянная сечением 30´10 мм и длиной до 1000 мм;

бумага индикаторная; готовят, смачивая полоски фильтровальной бумаги размером 30´40 мм насыщенным водным раствором железа сернокислого закисного. На высушенную на воздухе бумагу ватным тампоном втирается тонкий слой железосинеродистого калия. Готовую индикаторную бумагу хранят в эксикаторе. Срок годности 2 месяца;

железо сернокислое закисное по ГОСТ 4148-78;

калий железосинеродистый по ГОСТ 4206-75;

калий хлористый по ГОСТ 4234-77;

кальций углекислый по ГОСТ 4530-76;

кислота соляная по ГОСТ 3118-77;

натрий хлористый по ГОСТ 4233-77.

Все реактивы должны быть квалификации чистые для анализа (ч. д. а.).

(Измененная редакция, Изм. № 1).

3. ПОДГОТОВКА К ОПРЕДЕЛЕНИЮ ИОНА-ИНДИКАТОРА

3.1. Приготовление стандартных растворов - по ГОСТ 4212-76.

3.2. Приготовление рабочих растворов

25 см3 стандартного раствора, содержащего ион натрия, калия или кальция, переносят в мерные колбы вместимостью 250 см3 и доводят до метки дистиллированной водой.

1 см3 рабочего раствора содержит 0,1 мг ионов.

3.3. Построение градуировочного графика

В колбы вместимостью 100 см3 вносят ниже перечисленные количества рабочего раствора натрия, калия или кальция - 5, 10, 15, 20, 30, 40, 50, 70, 80 см3 - и доводят до метки дистиллированной водой. Измеряют интенсивность излучения на пламенном фотометре, начиная с дистиллированной воды и кончая максимальной концентрацией иона.

По данным измерений строят градуировочный график в логарифмических координатах «миллиамперы - концентрация ионов».

3.4. Определение плотности орошающего раствора

Ареометром определяют среднюю плотность раствора с точностью до второго знака.

4. ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ ИОНОВ-ИНДИКАТОРОВ НАТРИЯ, КАЛИЯ ИЛИ КАЛЬЦИЯ

Растворы проб орошающей жидкости и растворы, полученные при промывке каплеприемников и ватных тампонов, переносят в мерные колбы и разбавляют дистиллированной водой до концентраций, соответствующих рабочей части градуировочного графика. Измеряют интенсивность излучения полученного раствора на пламенном фотометре и с помощью градуировочного графика находят содержание ионов в отобранной газожидкостной пробе.

Для повышения точности результатов анализа твердая фаза в пробах суспензии солей кальция растворяется добавлением децинормального раствора соляной кислоты до исчезновения взвеси.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Величину каплеуноса (а) в г/м3 вычисляют по формуле с точностью до второго знака

![]()

где q - содержание иона индикатора в отобранной пробе, г;

ρ - плотность орошающего раствора, г/дм3;

с - концентрация иона-индикатора в орошающем растворе, г/дм3;

Vн - объем газовой фазы, прошедшей через каплеприемник, приведенный к нормальным условиям, м3.

5.2. Для уменьшения погрешности определения величины каплеуноса находят среднее арифметическое значение (аср) в г/м3

![]()

где а1, а2, а3, ... аn - значения величины каплеуноса в выбранном участке газохода, г/м3;

п - количество проб.

5.2.1. Относительная погрешность отдельного измерения определений от среднего арифметического значения каплеуноса при одном и том же технологическом режиме не должна превышать ±15 %.

Разд. 5. (Измененная редакция, Изм. № 1).