МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СВЕРЛА ЦЕНТРОВОЧНЫЕ КОМБИНИРОВАННЫЕ Технические условия Combined centre

drills. |

ГОСТ Взамен |

|

Издание с Изменениями № 1, 2, 3, утвержденными в

ноябре 1981 г., декабре 1986 г., мае 1990 г,

(ИУС 1-82, 3-87, 8-90).

Дата введения 01.01.77

Ограничение срока действия снято по протоколу № 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

Настоящий стандарт распространяется на комбинированные центровочные сверла для обработки центровых отверстий по ГОСТ 14034-74.

(Измененная редакция, Изм. № 1, 3).

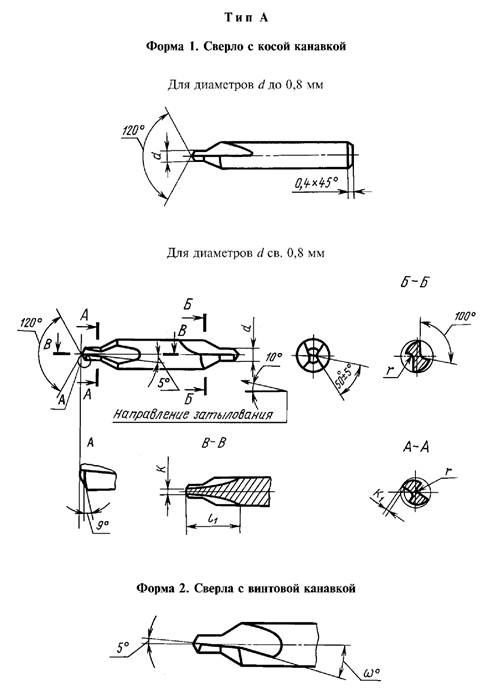

1. ТИПЫ И РАЗМЕРЫ

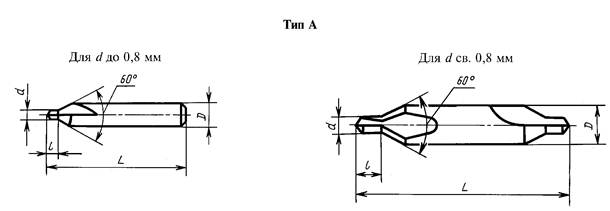

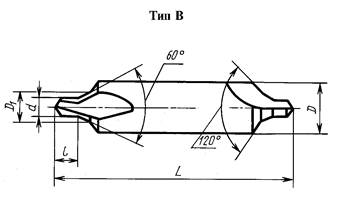

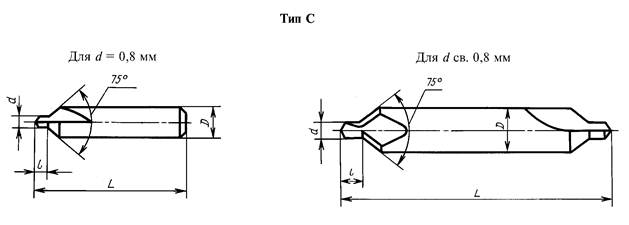

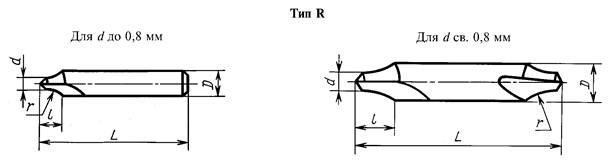

1.1. Комбинированные центровочные сверла должны изготовляться четырех типов:

А - сверла для центровочных отверстий 60° без предохранительного конуса;

В - сверла для центровых отверстий 60° с предохранительным конусом 120°;

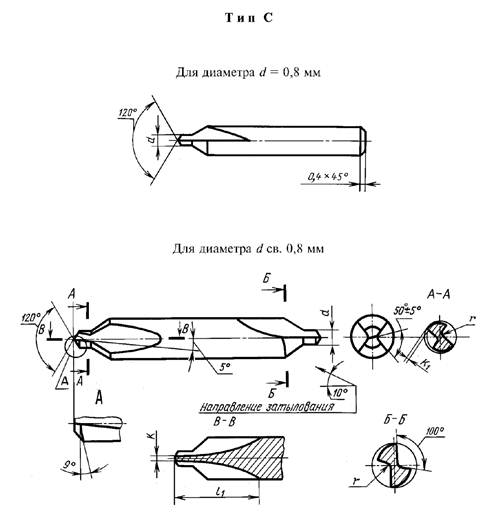

С - сверла для центровых отверстий 75° без предохранительного конуса;

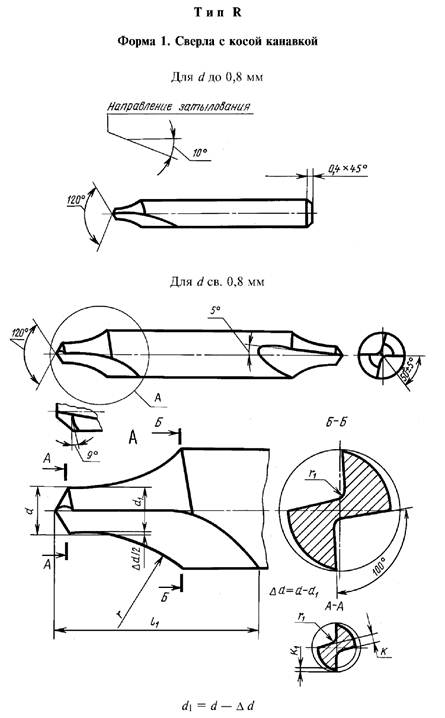

R - сверла для центровых отверстий с дугообразной образующей. Каждый тип сверл должен изготовляться в двух исполнениях.

(Измененная редакция, Изм. № 3).

1.2. Размеры сверл должны соответствовать указанным на черт. 1 - 4 и в табл. 1 - 4.

Черт. 1

мм

|

Исполнение 2 |

d |

D |

l |

L |

|||||

|

Обозначение |

Применяемость |

Обозначение |

Применяемость |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||

|

2317-0164 |

|

2317-0038 |

|

(0,50) |

3,15 |

1,0 |

-0,2 |

21,0 |

-2,0 |

|

2317-0165 |

|

2317-0039 |

|

(0,63) |

1,2 |

-0,3 |

|||

|

2317-0166 |

|

2317-0041 |

|

(0,80) |

1,5 |

-0,4 |

|||

|

2317-0101 |

|

2317-0001 |

|

1,00 |

1,9 |

-0,6 |

33,5 |

-4,0 |

|

|

2317-0102 |

|

2317-0002 |

|

(1,25) |

2,2 |

||||

|

2317-0103 |

|

2317-0003 |

|

1,60 |

4,00 |

2,8 |

-0,8 |

37,5 |

|

|

2317-0104 |

|

2317-0004 |

|

2,00 |

5,00 |

3,3 |

42,0 |

||

|

2317-0105 |

|

2317-0005 |

|

2,50 |

6,30 |

4,1 |

-1,0 |

47,0 |

|

|

2317-0106 |

|

2317-0006 |

|

3,15 |

8,00 |

4,9 |

52,0 |

||

|

2317-0107 |

|

2317-0007 |

|

4,00 |

10,00 |

6,2 |

-1,2 |

59,0 |

-6,0 |

|

2317-0108 |

|

2317-0008 |

|

5,00 |

12,50 |

7,5 |

66,0 |

||

|

2317-0109 |

|

2317-0009 |

|

6,30 |

16,00 |

9,2 |

74,0 |

||

|

2317-0111 |

|

2317-0010 |

|

8,00 |

20,00 |

11,5 |

-1,4 |

83,0 |

|

|

2317-0112 |

|

2317-0011 |

|

10,00 |

25,00 |

14,2 |

103,0 |

||

Примечания:

1. Размеры, заключенные в скобки, применять не рекомендуется.

2. (Исключено, Изм. № 2).

Пример условного обозначения сверла типа А, диаметром d = 1,0 мм, исполнения 1:

Сверло 2317-0101 ГОСТ 14952-75

То же, исполнения 2:

Сверло 2317-0001 ГОСТ 14952-75

Черт. 2

мм

|

Исполнение 1 |

Исполнение 2 |

d |

D |

D1 |

l |

L |

||||

|

Обозначение |

Применяемость |

Обозначение |

Применяемость |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||

|

2317-0167 |

2317-0042 |

|

(0,80) |

4,0 |

1,70 |

1,5 |

-0,4 |

33,5 |

-3,0 |

|

|

2317-0113 |

2317-0012 |

|

1,00 |

4,0 |

2,12 |

1,9 |

-0,6 |

37,5 |

-4,0 |

|

|

2317-0114 |

2317-0013 |

|

(1,25) |

5,0 |

2,65 |

2,2 |

42,0 |

|||

|

2317-0115 |

2317-0014 |

|

1,60 |

6,3 |

3,35 |

2,8 |

-0,8 |

47,0 |

||

|

2317-0116 |

2317-0015 |

|

2,00 |

8,0 |

4,25 |

3,3 |

52,5 |

-4,5 |

||

|

2317-0117 |

2317-0016 |

|

2,50 |

10,0 |

5,30 |

4,1 |

-1,0 |

59,0 |

-6,0 |

|

|

2317-0118 |

2317-0017 |

|

3,15 |

11,2 |

6,70 |

4,9 |

63,0 |

|||

|

2317-0119 |

2317-0018 |

|

4,00 |

14,0 |

8,50 |

6,2 |

-1,2 |

70,0 |

||

|

2317-0121 |

2317-0019 |

|

(5,00) |

18,0 |

10,60 |

7,5 |

78,0 |

|||

|

2317-0122 |

2317-0020 |

|

6,30 |

20,0 |

13,20 |

9,2 |

83,0 |

|||

|

2317-0168 |

2317-0043 |

|

8,00 |

25,0 |

17,00 |

11,5 |

-1,4 |

103,0 |

||

|

2317-0169 |

2317-0044 |

|

10,00 |

31,5 |

21,20 |

14,2 |

128,0 |

|||

Примечания:

1. Размеры, заключенные в скобки, применять не рекомендуется.

2. (Исключено, Изм. № 2).

Пример условного обозначения сверла типа В, диаметром d = 1,0 мм, исполнения 1:

Сверло 2317-0113 ГОСТ 14952-75

То же, исполнения 2:

Сверло 2317-0012 ГОСТ 14952-75

Черт. 3

мм

|

Исполнение 1 |

Исполнение 2 |

d |

D |

l |

L |

||||

|

Обозначение |

Применяемость |

Обозначение |

Применяемость |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||

|

2317-0123 |

2317-0021 |

|

0,8 |

3,15 |

1,5 |

-0,4 |

21,0 |

-2,0 |

|

|

2317-0124 |

2317-0022 |

|

1,0 |

1,9 |

-0,6 |

33,5 |

-4,0 |

||

|

2317-0125 |

2317-0023 |

|

1,6 |

4,00 |

2,8 |

-0,8 |

37,5 |

||

|

2317-0126 |

2317-0024 |

|

2,0 |

5,00 |

3,3 |

42,0 |

|||

|

2317-0127 |

2317-0025 |

|

2,5 |

6,30 |

4,1 |

-1,0 |

47,0 |

||

Примечания. (Исключены, Изм. № 2).

Пример условного обозначения сверла типа С, диаметром d = 1,0 мм, исполнения 1:

Сверло 2317-0124 ГОСТ 14952-75

То же, исполнения 2:

Сверло 2317-0022 ГОСТ 14952-75

Черт. 4

мм

|

Исполнение 2 |

d |

D |

L |

l |

r |

|||||

|

Обозначение |

Применяемость |

Обозначение |

Применяемость |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||

|

2317-0171 |

2317-0045 |

|

(0,50) |

3,15 |

21,0 |

-2,0 |

2,00 |

1,6 |

-0,3 |

|

|

2317-0172 |

2317-0046 |

|

(0,63) |

2,40 |

2,0 |

-0,4 |

||||

|

2317-0128 |

2317-0026 |

|

(0,80) |

3,00 |

2,5 |

-0,5 |

||||

|

2317-0129 |

2317-0027 |

|

1,00 |

33,5 |

-4,0 |

3,15 |

-0,65 |

|||

|

2317-0130 |

2317-0028 |

|

(1,25) |

3,35 |

4,0 |

-0,85 |

||||

|

2317-0131 |

2317-0029 |

|

1,60 |

4,00 |

37,5 |

4,25 |

5,0 |

-1,0 |

||

|

2317-0132 |

2317-0030 |

|

2,00 |

5,00 |

42,0 |

5,30 |

6,3 |

-1,3 |

||

|

2317-0133 |

2317-0031 |

|

2,50 |

6,30 |

47,0 |

6,70 |

8,0 |

-1,7 |

||

|

2317-0134 |

2317-0032 |

|

3,15 |

8,00 |

52,0 |

8,50 |

10,0 |

-2,0 |

||

|

2317-0135 |

2317-0033 |

|

4,00 |

10,00 |

59,0 |

-6,0 |

10,60 |

12,5 |

-2,5 |

|

|

2317-0136 |

2317-0034 |

|

(5,00) |

12,50 |

66,0 |

13,20 |

16,0 |

-3,5 |

||

|

2317-0137 |

2317-0035 |

|

6,30 |

16,00 |

74,0 |

17,00 |

20,0 |

-4,0 |

||

|

2317-0138 |

2317-0036 |

|

(8,00) |

20,00 |

83,0 |

21,20 |

25,0 |

-5,0 |

||

|

2317-0139 |

2317-0037 |

|

10,00 |

25,00 |

103,0 |

26,50 |

31,5 |

-6,5 |

||

Примечание. Размеры, заключенные в скобки, применять не рекомендуется.

Пример условного обозначения сверла типа R, диаметром d = 1,0 мм, исполнения 1:

Сверло 2317-0129 ГОСТ 14952-75

То же, исполнения 2:

Сверло 2317-0027 ГОСТ 14952-75

1.1, 1.2. (Измененная редакция, Изм. № 2).

1.3. Конструктивные размеры и геометрические параметры сверл указаны в рекомендуемом приложении.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Сверла должны быть изготовлены из быстрорежущей стали - по ГОСТ 19265-73.

2.2. Твердость рабочей части центровочных сверл должна быть:

у сверл диаметром до 3,15 мм - 63 ... 65 HRCэ;

у сверл диаметром свыше 3,15 мм - 63 ... 66 HRCэ.

Твердость рабочей части сверл из быстрорежущей стали с содержанием ванадия 3 % и более и кобальта 5 % и более должна быть выше на 1 - 2 единицы HRCэ.

2.3. Параметры шероховатости поверхностей сверл по ГОСТ 2789-73 не должны превышать значений, указанных в табл. 5.

Таблица 5

мкм

|

Параметры шероховатости по ГОСТ 2789-73 |

||||

|

Исполнение 1 |

Исполнение 2 |

|||

|

Ra |

Rz |

Ra |

Rz |

|

|

Передняя поверхность сверловочной части и поверхность стружечных канавок |

- |

6,3 |

- |

10,0 |

|

Задняя поверхность сверловочной и зенковочной части |

- |

3,2 |

- |

6,3 |

|

Поверхность зажимной цилиндрической части |

0,63 |

- |

1,25 |

- |

2.2, 2.3. (Измененная редакция, Изм. № 2).

2.4. На поверхностях центровочных сверл не допускаются трещины, забоины, черновины и цвета побежалости (за исключением канавок, где допускаются цвета побежалости в месте выхода круга).

2.5. Предельные отклонения размеров комбинированных сверл не должны превышать:

диаметра сверловочной части . . .k12

диаметра зажимной цилиндрической части . . . h9; углов конуса 60° и 75° . . . 30¢;

угла конуса 120° . . . ±1°.

Примечание. Размеры номинальных диаметров сверловочной части должны измеряться в начале режущей части.

(Измененная редакция, Изм. № 3).

2.6. Сверла типов А, В и С должны иметь на сверловочной части уменьшение диаметра по направлению к хвостовику (обратную конусность) в пределах 0,05 - 0,10 мм на 10 мм длины.

(Измененная редакция, Изм. № 2).

2.7. Утолщение сердцевины комбинированных сверл в направлении к хвостовику на 5 мм длины должно быть:

|

для |

сверл |

диаметром |

до 3,15 мм |

. . . . . . . . . . . . . . . . . . . . |

0,40 мм |

|

» |

» |

» |

св. 3,15 мм |

. . . . . . . . . . . . . . . . . . . . |

0,25 мм |

2.8. Допуск радиального биения вспомогательных кромок сверловочной части относительно оси зажимной части не должен быть более:

|

для |

сверл |

диаметром |

до 3,15 мм |

. . . . . . . . . . . . . . . . . . . . |

0,03 мм |

|

» |

» |

» |

св. 3,15 мм |

. . . . . . . . . . . . . . . . . . . . |

0,04 мм |

2.9. Допуск торцового биения, проверяемый посередине режущих кромок, не должен быть более:

|

для |

сверл |

диаметром |

до 6,0 мм |

. . . . . . . . . . . . . . . . . . . . |

0,10 мм |

|

|

» |

» |

» |

св. 6,0 мм до 10,0 мм |

. . . . . . . . . . . |

0,13 мм |

|

|

» |

» |

» |

св. 10,0 мм |

. . . . . . . . . . . . . . . . . . . . |

0,15 мм |

|

Для сверл диаметром до 6 мм вместо допуска торцового биения сверловочной части допускается проверять:

разность половины угла при вершине сверла, которая не должна быть более 1°30¢;

допуск симметричности в радиусном выражении поперечной кромки относительно оси зажимной части сверла:

|

для |

сверл |

диаметром |

до 3,15 мм |

. . . . . . . . . . . . . . . . . . . . |

0,05 мм |

|

» |

» |

» |

св. 3,15 мм |

. . . . . . . . . . . . . . . . . . . . |

0,10 мм |

(Измененная редакция, Изм. № 2).

2.10. Разность ширин перьев на одном сверле не должна быть более:

|

для |

сверл |

диаметром |

до 3,15 мм |

. . . . . . . . . . . . . . . . . . . . |

0,07 мм |

|

» |

» |

» |

св. 3,15 мм |

. . . . . . . . . . . . . . . . . . . . |

0,10 мм |

2.11. Значения средней наработки до отказа и 95 %-ной безотказной наработки сверл из стали Р6М5 исполнения 2 при условиях испытаний, указанных в разд. 4, не должны быть менее приведенных в табл. 6.

|

Наработка (количество обработанных отверстий) сверлом типа |

||||

|

А, R, С |

В |

|||

|

средняя |

95 %-ная |

средняя |

95 %-ная |

|

|

0,5, 0,63, 0,8, 1,0 |

130 |

39 |

90 |

27 |

|

1,25, 1,6 |

160 |

48 |

120 |

36 |

|

2,0 |

220 |

66 |

145 |

43 |

|

2,5, 3,15 |

250 |

75 |

160 |

48 |

|

4,0, 5,0 |

150 |

45 |

100 |

30 |

|

6,3, 8,0, 10,0 |

130 |

39 |

80 |

24 |

Примечание. Для сверл исполнения 1 поправочный коэффициент на средний и установленный периоды стойкости равен 1,3.

(Измененная редакция, Изм. № 3).

2.12. Критерием отказа центровочных сверл диаметром до 3,15 мм является поломка, а от 4 мм и выше - достижение износа h3 по задней поверхности в соответствии с табл. 7.

мм

|

h3 |

|

|

4,0, 5,0 |

0,4 |

|

6,3, 8,0, 10,0 |

0,5 |

2.11, 2.12. (Введены дополнительно, Изм. № 2).

2.13. На каждом сверле должны быть четко нанесены:

диаметр сверловочной части;

товарный знак предприятия-изготовителя;

обозначение сверла (последние четыре цифры);

марка стали.

Примечания:

1. На сверлах диаметром D менее 10 мм допускается обозначение сверла не маркировать.

2. Допускается марки стали Р6М5, Р6АМ5 не маркировать.

3. Допускается маркировать вместо обозначения марки быстрорежущей стали буквы HSS, для марок сталей, содержащих кобальт - буквы HSS Co, при этом марку стали указывать только на этикетках.

2.14. Упаковка, маркировка транспортной и потребительской тары - по ГОСТ 18088-83.

2.13, 2.14. (Введены дополнительно, Изм. № 3).

3. ПРАВИЛА ПРИЕМКИ

3.1. Правила приемки сверл - по ГОСТ 23726-79.

(Измененная редакция, Изм. № 1).

3.2. Периодические испытания в том числе на среднюю наработку до отказа следует проводить один раз в три года не менее чем на пяти сверлах.

Испытания на 95 %-ную безотказную наработку следует проводить один раз в год не менее чем на пяти сверлах.

(Измененная редакция, Изм. № 1, 2, 3).

3.3 - 3.7. (Исключены, Изм. № 1).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытания сверл следует проводить на сверлильных, центровочных и токарных станках с применением вспомогательного инструмента, которые должны соответствовать установленным для них нормам точности и жесткости.

4.2. Сверла следует испытывать на образцах из стали марки 45 по ГОСТ 1050-88 твердостью 187 - 207 НВ.

4.3. Стойкостным испытаниям подвергаются сверла типа В, а также типа A, R или С диаметрами 0,5; 1,6; 2,0; 2,5; 4,0; 10,0 мм на режимах, указанных в табл. 8.

|

Подача, мм/об, для типов |

Глубина сверления, мм, для типов |

Скорость резания, м/мин |

Количество обработанных отверстий при испытаниях на работоспособность |

|||

|

А, В, С |

R |

А, С, R |

В |

|||

|

0,50 |

0,01 |

0,02 |

1,3 |

- |

8 ... 10 |

13 |

|

0,63 |

1,5 |

- |

||||

|

0,80 |

1,9 |

2,1 |

||||

|

1,00 |

2,3 |

2,6 |

||||

|

1,25 |

0,02 |

2,8 |

3,2 |

25 |

||

|

1,60 |

3,5 |

4,0 |

||||

|

2,00 |

0,04 |

4,4 |

5,0 |

|||

|

2,50 |

0,07 |

5,5 |

6,3 |

11 ... 13 |

30 |

|

|

3,15 |

7,0 |

8,0 |

||||

|

4,00 |

0,08 |

8,9 |

10,1 |

24 |

||

|

5,00 |

0,10 |

11,2 |

12,7 |

14 |

||

|

6,30 |

0,12 |

14,0 |

15,4 |

18 |

||

|

8,00 |

17,9 |

19,5 |

15 |

|||

|

10,00 |

22,5 |

24,5 |

||||

4.3.1. Приемочные значения средней наработки до отказа и 95 %-ной безотказной наработки не должны быть менее указанных в табл. 9.

|

Приемочные значения наработки сверлом типа |

||||

|

A, R, С |

В |

|||

|

средняя |

95 %-ная |

средняя |

95 %-ная |

|

|

0,5, 0,63, 0,8, 1,0 |

150 |

45 |

105 |

32 |

|

1,25, 1,6 |

190 |

56 |

140 |

42 |

|

2,0 |

270 |

77 |

170 |

50 |

|

2,5, 3,15 |

290 |

88 |

190 |

56 |

|

4,0, 5,0 |

175 |

53 |

120 |

35 |

|

6,3, 8,0, 10,0 |

150 |

45 |

95 |

28 |

(Измененная редакция, Изм. № 3).

4.4. После испытаний на работоспособность на режущих кромках сверл не должно быть выкрашиваний, сверла должны быть пригодны для дальнейшей работы.

4.5. В качестве смазочно-охлаждающей жидкости применяют 5 %-ный (по массе) раствор эмульсола в воде с расходом не менее 5 дм3/мин.

4.6. Твердость сверл измеряют по ГОСТ 9013-59.

4.7. Контроль внешнего вида осуществляют визуально.

4.8. Параметры шероховатости поверхностей сверл следует проверять сравнением с образцами шероховатости по ГОСТ 9378-75 или с образцовыми инструментами, значения параметров шероховатости поверхностей которых не более указанных в п. 2.3.

Сравнение осуществляют визуально с помощью лупы ЛП-2 - 4´ по ГОСТ 25706-83.

4.9. При контроле параметров сверл должны применяться методы и средства контроля, погрешность которых не должна быть более:

при измерении линейных размеров - значений, указанных в ГОСТ 8.051-81;

при измерении углов - 35 % значения допуска на проверяемый угол;

при контроле формы и расположения поверхностей - 25 % значения допуска на проверяемый параметр.

Разд. 4. (Измененная редакция, Изм. № 2).

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение сверл - по ГОСТ 18088-83.

Разд. 5. (Измененная редакция, Изм. № 3).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Конструкция, размеры и геометрические параметры сверл указаны на черт. 1 - 4 и в табл. 1 - 4.

Черт. 1

Примечание. Угол 100° и радиус r даны в сечении, перпендикулярном наклону канавки.

Размеры в мм

|

l1 |

K |

K1 |

r |

w |

|

|

(0,50) |

5 |

0,10 |

0,03 |

0,10 |

- |

|

(0,63) |

6 |

0,10 |

0,04 |

0,24 |

|

|

(0,80) |

7 |

0,15 |

0,05 |

||

|

1,00 |

8 |

0,20 |

0,06 |

0,30 |

15° |

|

(1,25) |

9 |

0,25 |

0,07 |

||

|

1,60 |

11 |

0,30 |

0,10 |

||

|

2,00 |

12 |

0,40 |

12° |

||

|

2,50 |

15 |

0,45 |

0,16 |

0,50 |

|

|

3,15 |

17 |

0,55 |

|||

|

4,00 |

20 |

0,70 |

0,25 |

0,80 |

|

|

5,00 |

24 |

0,85 |

|||

|

6,30 |

27 |

1,10 |

0,40 |

||

|

8,00 |

34 |

1,40 |

1,00 |

||

|

10,00 |

38 |

1,70 |

0,60 |

Черт. 2

Примечание. Угол 100° и радиус r даны в сечении, перпендикулярном наклону канавки.

Таблица 2

Размеры в мм

|

d |

l1 |

K |

K1 |

r |

w |

|

(0,80) |

9 |

0,15 |

0,05 |

0,2 |

- |

|

1,00 |

10 |

0,20 |

0,06 |

0,3 |

28° |

|

(1,25) |

11 |

0,25 |

0,07 |

26° |

|

|

1,60 |

13 |

0,30 |

0,10 |

24° |

|

|

2,00 |

16 |

0,40 |

|||

|

2,50 |

19 |

0,45 |

0,16 |

0,5 |

|

|

3,15 |

21 |

0,55 |

21° |

||

|

4,00 |

24 |

0,70 |

0,25 |

0,8 |

19° |

|

5,00 |

27 |

0,85 |

|||

|

6,30 |

31 |

1,10 |

0,40 |

||

|

8,00 |

35 |

1,25 |

1,0 |

||

|

10,00 |

39 |

1,40 |

0,60 |

Черт. 3

Таблица 3

мм

|

d |

l1 |

K |

K1 |

r |

|

0,8 |

8 |

0,15 |

0,05 |

0,2 |

|

1,0 |

0,20 |

0,06 |

0,3 |

|

|

1,6 |

11 |

0,30 |

0,08 |

|

|

2,0 |

14 |

0,40 |

0,10 |

|

|

2,5 |

16 |

0,45 |

0,14 |

0,5 |

Черт. 4

Примечание. Угол 100° и радиус r даны в сечении, перпендикулярном наклону канавки.

Размеры в мм

|

l1 |

r |

r1 |

K |

K1 |

|

w |

|

|

(0,50) |

5 |

1,60 |

0,1 |

0,15 |

0,03 |

0,005 |

- |

|

(0,63) |

6 |

2,00 |

0,2 |

0,18 |

0,04 |

||

|

(0,80) |

7 |

2,50 |

0,22 |

0,05 |

|||

|

1,00 |

3,15 |

0,3 |

0,28 |

0,07 |

15° |

||

|

(1,25) |

8 |

4,00 |

0,32 |

||||

|

1,60 |

9 |

5,00 |

0,37 |

0,01 |

|||

|

2,00 |

11 |

6,30 |

0,47 |

0,01 |

|||

|

2,50 |

12 |

8,00 |

0,5 |

0,56 |

0,16 |

||

|

3,15 |

14 |

10,00 |

0,63 |

0,03 |

|||

|

4,00 |

17 |

12,50 |

0,8 |

0,80 |

0,20 |

0,06 |

|

|

(5,00) |

20 |

16,00 |

1,00 |

0,25 |

0,07 |

||

|

6,30 |

25 |

20,00 |

1,20 |

0,30 |

0,09 |

||

|

(8,00) |

29 |

25,00 |

1,0 |

1,50 |

0,40 |

0,12 |

|

|

10,00 |

34 |

31,50 |

1,80 |

0,50 |

ПРИЛОЖЕНИЕ 2. (Исключено, Изм. № 2).