ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АВТОКЛАВЫ ВУЛКАНИЗАЦИОННЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 14106-80

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Общие технические условия Autoclave vulcanizing. General specifications |

ГОСТ Взамен |

* Переиздание апрель 1982 г. с Изменением № 1, утвержденным в марте 1982 г. (ИУС 7-1982 г.).

Постановлением Государственного комитета СССР по стандартам от 6 июня 1980 г. № 2628 срок действия установлен

с 01.07 1981 г.

до 01.07 1991 г.

в части п. 2.15

с 01.01 1985 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на вулканизационные автоклавы (далее - автоклавы) с байонетными затворами внутренним диаметром от 800 до 2800 мм, максимальным рабочим давлением в автоклаве и в трубном пространстве 1,25 МПа (12,5 кгс/см2), в рубашке 0,6 МПа (6 кгс/см2), предназначенные для вулканизации в паровой, водяной или воздушных средах резиновых, резинотканевых и других изделий в процессах, при ведении которых исключено повышение температуры и давления выше расчетных для резинотехнической, химической и других отраслей промышленности.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Автоклавы должны изготовляться следующих типов:

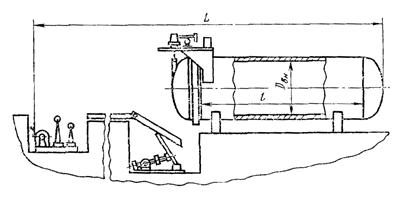

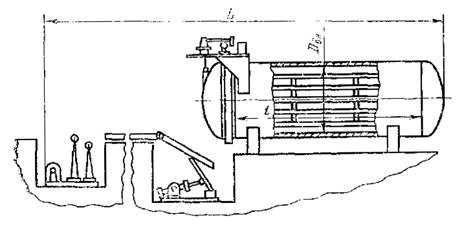

АВТМ - тупиковые, без паровой рубашки, механизированные*, горизонтальные (черт. 1);

АВТА - тупиковые, без паровой рубашки, автоматизированные**, горизонтальные (черт. 1);

* Механизированные - с механизированным процессом открывания-закрывания байонетного затвора, механизированным процессом загрузки-выгрузки автоклавов и автоматизированным управлением процессом вулканизации.

** Автоматизированные - с автоматизированными процессами открывания-закрывания байонетного затвора, загрузки-выгрузки автоклавов и управлением процессом вулканизации.

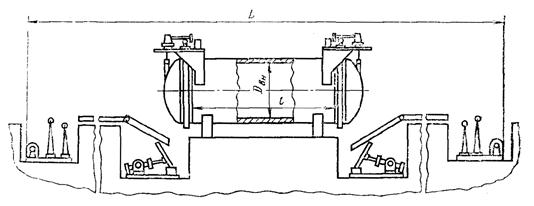

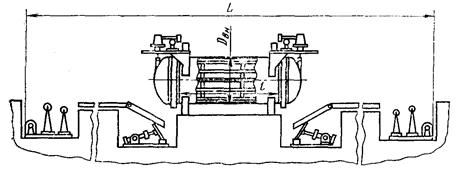

АВПМ - проходные без паровой рубашки, механизированные, горизонтальные (черт. 2);

АВПА - проходные, без паровой рубашки, автоматизированные, горизонтальные (черт. 2);

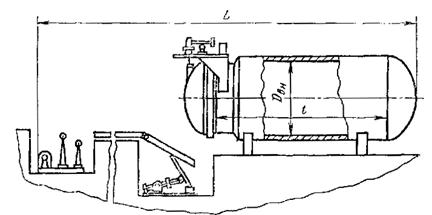

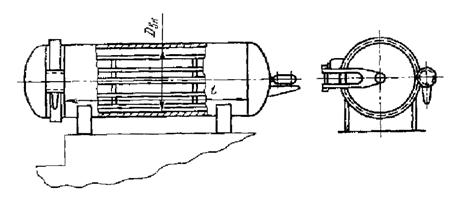

АВТРМ - тупиковые, с паровой рубашкой, механизированные, горизонтальные (черт. 3);

АВТРА - тупиковые, с паровой рубашкой, автоматизированные, горизонтальные (черт. 3);

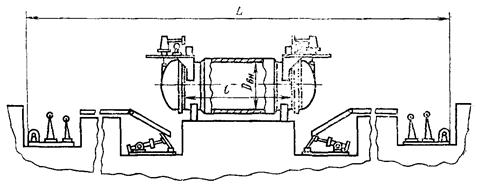

АВПРМ - проходные, с паровой рубашкой, механизированные, горизонтальные (черт. 4);

АВПРА - проходные, с паровой рубашкой, автоматизированные, горизонтальные (черт. 4);

АВТЗМ - тупиковые, со змеевиками, механизированные, горизонтальные (черт. 5);

АВТЗА - тупиковые, со змеевиками, автоматизированные, горизонтальные (черт. 5);

АВПЗМ - проходные, со змеевиками, механизированные горизонтальные (черт. 6);

АВПЗА - проходные, со змеевиками, автоматизированные, горизонтальные (черт. 6);

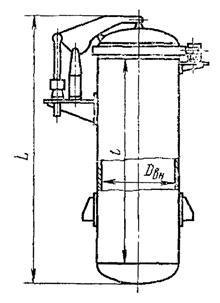

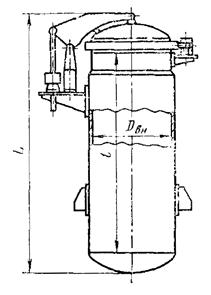

АВТМ-В - тупиковые, без паровой рубашки, механизированные, вертикальные (черт. 7);

АВТА-В - тупиковые, без паровой рубашки, автоматизированные, вертикальные (черт. 7);

АВТРМ-В - тупиковые, с рубашкой, механизированные, вертикальные (черт. 8);

АВТРА-В - тупиковые, с рубашкой, автоматизированные, вертикальные (черт. 8);

АВТЗ-Л - тупиковые, со змеевиками, лабораторные (черт. 9).

Примечание. Черт. 1 - 9 не определяют конструкцию автоклавов.

1.2. Основные параметры и размеры автоклавов должны соответствовать указанным на черт. 1 - 9 и в табл. 1.

Размеры в мм

|

Внутренний диаметр Dвн |

Длина цилиндрической части без фланца l |

Общая длина L, не более |

Объем, м3 |

Масса, кг, не более |

|

|

АВТЗ-Л |

800 |

950 |

1600 |

0,68 |

2000 |

|

АВТМ, АВТА, АВТРМ; АВТРА |

1200 |

1500 |

2l + 6000 |

2,5 |

7500 |

|

3000 |

3,39 |

9508 |

|||

|

5000 |

6,5 |

12000 |

|||

|

11000 |

13,2 |

18000 |

|||

|

2200* |

25,7 |

32000 |

|||

|

АВПМ; АВПА АВПРМ; АВПРА |

5000 |

3l + 10000 |

6,7 |

14000 |

|

|

6000 |

7,8 |

16009 |

|||

|

11000 |

13,5 |

22000 |

|||

|

22000 |

26,1 |

38000 |

|||

|

АВТМ-В; АВТА-В; АВТРМ-В; АВТРА-В |

1500 |

3000 |

2,5 |

9000 |

|

|

АВТЗМ |

1600 |

3000 |

2l + 6000 |

7,8 |

11000 |

|

АВТМ; АВТА АВТРМ АВТРА |

3000 |

7,8 |

11000 |

||

|

5000 |

11,8 |

14500 |

|||

|

АВПМ; АВПА; АВПРМ; АВПРА |

5000 |

28000 |

12,4 |

20500 |

|

|

АВТМ-В; АВТА-В; АВТРМ-В; АВТРА-В |

3000 |

4500 |

7,8 |

8000 |

|

|

АВТМ |

11000 |

28500 |

24 |

16000 |

|

|

АВПМ |

11000 |

45000 |

24,2 |

20000 |

|

|

АВТМ, АВТА, |

2000 |

4000 |

2l + 6500 |

15,9 |

16000 |

|

АВТРМ, АВТРА |

6000 |

22,2 |

20000 |

||

|

АВПМ, АВПА, АВПРМ, АВПРА |

6000 |

29000 |

23,2 |

23000 |

|

|

АВТМ-В, АВТА-В, АВТРМ-В, АВТРА-В |

4000 |

5500 |

15,9 |

12000 |

|

|

АВТЗМ, АВТЗА |

2808 |

4000 |

2l + 8500 |

33,3 |

28000 |

|

6000 |

45,6 |

34000 |

|||

|

8000 |

57,9 |

40000 |

|||

|

10000 |

72,4 |

46000 |

|||

|

16000 |

107,1 |

65000 |

|||

|

24000 |

156,4 |

90000 |

|||

|

АВПЗМ, АВПЗА |

8000 |

3l + 13000 |

60,1 |

50000 |

|

|

10000 |

74,2 |

55000 |

|||

|

16000 |

109,1 |

75000 |

|||

|

24000 |

158,4 |

100000 |

|||

|

АВТМ, АВТА |

4000 |

2l + 8500 |

33,3 |

20000 |

|

|

8000 |

57,9 |

35000 |

|||

|

16000 |

107,1 |

50000 |

|||

|

АВПМ, АВПА |

8000 |

3l + 13000 |

60,1 |

45000 |

|

|

10000 |

74,2 |

50000 |

|||

|

16000 |

109,1 |

65000 |

Примечание. В зависимости от размеров вулканизуемых изделии допускается изготовление автоклавов большей длины.

(Измененная редакция, Изм. № 1).

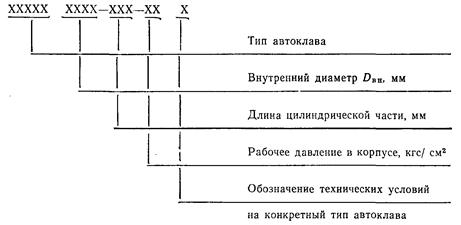

1.3. Структурная схема условного обозначения автоклавов приведена в обязательном приложении.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Автоклавы должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке, и должны соответствовать требованиями «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденных Госгортехнадзором СССР.

2.2. Поворот байонетного кольца и открывание-закрывание крышки автоклавов должно осуществляться при помощи механического устройства.

Конструкция байонетных затворов должна предусматривать возможность открывания-закрывания байонетных затворов вручную.

2.3. Управление байонетным затвором механизированных автоклавов должно осуществляться дистанционно с пульта управления, а остановка байонетного кольца и крышки в конечных положениях при закрывании-открывании должна осуществляться автоматически.

Управление работой автоматизированных автоклавов должно осуществляться автоматически с пульта управления, при этом должна быть предусмотрена возможность перехода на дистанционное управление.

2.4. Автоклавы должны иметь устройства, обеспечивающие автоматическое регулирование температуры* и давления в автоклаве при заданном технологическом режиме на весь цикл вулканизации.

* В части автоматического регулирования температур - с 1 января 1983 г.

Для горизонтальных автоклавов с трубными обогревателями (змеевиками) и циркуляторами разница температур между верхней и нижней зонами не должна превышать 4 °С, а между днищем и крышкой - 8 °С.

Для горизонтальных автоклавов без циркуляторов разница температур между верхней и нижней зонами внутренней полости автоклава не должна превышать 10 °С.

Для вертикальных автоклавов разница температуры между днищем и крышкой не должна превышать 10 °С.

(Измененная редакция, Изм. № 1).

2.5. Автоклавы должны быть снабжены регистрирующими приборами для определения скорости повышения и снижения температуры стенки.

2.6. Автоклавы внутренним диаметром 2800 мм со змеевиками должны иметь дополнительный обогрев днища и крышки автоклавов.

2.7. Конструкция змеевиков должна предусматривать возможность монтажа и демонтажа при ремонте, замене их и осмотре сварных швов, а также проведения измерения эллипсности обечаек.

2.8. Автоклавы должны иметь устройства ввода (штуцера, бобышки) для возможности установки датчиков для измерения температуры стенки автоклава и рабочей среды.

2.9. Автоклавы должны изготовляться в климатическом исполнении УХЛ для условий эксплуатации категории 4 по ГОСТ 15150-69.

2.10. Категория производства В согласно СНиП II-М.2-72, утвержденных Госстроем СССР, класс помещения П-IIа согласно «Правилам устройства электроустановок» (ПУЭ), утвержденных Госэнергонадзором СССР.

2.9, 2.10. (Измененная редакция, Изм. № 1).

2.11. Автоклавы должны изготовляться из углеродистой стали по ГОСТ 5520-79 и ГОСТ 380-71.

Автоклавы, предназначенные для изделий, при вулканизации которых внутри корпуса автоклава создается агрессивная среда и возможно протекание коррозионных процессов, должны изготовляться из стали 12Х18Н10Т по ГОСТ 5632-72 или других материалов, стойких к этой среде. Материал выбирается по требованию потребителя из «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденных Госгортехнадзором СССР, по согласованию с межведомственной комиссией при Госснабе СССР.

2.12. Наработка на отказ - не менее 400 ч.

2.13. Коэффициент готовности автоклавов - 0,98.

2.14. Установленный ресурс безопасной эксплуатации автоклавов, работающих в условиях малоциклового нагружения при давлении 1,25 МПа (12,5 кгс/см2) (без учета воздействия агрессивной среды), должен быть не менее значений, указанных в табл. 2.

|

Внутренний диаметр автоклава, Dвн, мм |

Установленный ресурс безопасной эксплуатации (циклов нагружения), не менее |

|

800 |

32000 |

|

1200 |

25000 |

|

1600 |

20000 |

|

2000 |

17000 |

|

2800 |

15000 |

Установленный ресурс безопасной эксплуатации для конкретных конструкций автоклавов должен определяться проектной организацией с учетом рабочих параметров и допустимой скорости нагрева (остывания) автоклавов.

Ресурс безопасной эксплуатации автоклавов должен быть указан в паспорте автоклава.

По истечении установленного ресурса автоклавы должны быть подвергнуты специальному техническому обследованию для определения возможности дальнейшей эксплуатации.

(Измененная редакция, Изм. № 1).

2.15. Автоклавы должны быть снабжены прибором, регистрирующим число циклов нагружения.

2.16. В комплект автоклава в сборе с запорной, предохранительной, регулирующей и другой арматурой, необходимой для ведения технологического процесса, должны входить:

приводы поворота байонетного кольца и крышки автоклава;

станция насосная (для автоклавов внутренним диаметром 1200 и 1600 мм);

пульт управления;

щит управления;

комплект запасных быстроизнашивающихся частей (на срок гарантии и пусконаладочных работ) по ведомости ЗИП ГОСТ 2.601-69;

комплект нестандартного инструмента и принадлежностей;

регулировочные винты, реперное устройство, конденсатоотводчик.

По требованию заказчика в комплект автоклавов со змеевиками должен входить вентилятор.

В комплект горизонтальных автоклавов, кроме того, должны входить:

тележка;

соединительный мостик;

рельсовый путь;

привод тележки.

2.17. К автоклаву должна прилагаться следующая документация:

паспорт по СТ СЭВ 289-76;

монтажный чертеж автоклава;

сборочный чертеж автоклава;

сборочные чертежи механизмов открывания крышки и поворота кольца и соединительного мостика;

расчет на прочность;

расчет пропускной способности предохранительных клапанов;

инструкция по монтажу и эксплуатации автоклава;

электросхемы, пневмогидравлические схемы и схемы автоматизации;

техническая документация и паспорта на комплектующие покупные изделия;

чертежи основных быстроизнашивающихся сборочных единиц и деталей;

упаковочный лист.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Эксплуатация автоклавов должна производиться в соответствии с требованиями «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденных Госгортехнадзором СССР.

3.2. Все электрооборудование механизмов и арматуры, а также корпус автоклавов должны быть заземлены в соответствии с «Правилами устройства электроустановок», утвержденными Госэнергонадзором СССР, и в соответствии с ГОСТ 12.2.007.0-75.

3.3. Автоклавы должны иметь предохранительные устройства, исключающие возможность включения автоклава под давлением при неполностью закрытой крышке и открывание ее при наличии в автоклаве избыточного давления.

Блокировочное устройство не должно допускать открывания байонетного затвора при избыточном остаточном давлении в автоклаве выше 0,0013 МПа (0,013 кгс/см2).

Включение привода механизма открывания крышки должно производиться только при полностью открытом байонетном кольце.

Включение привода механизма поворота байонетного кольца не должно производиться при наличии избыточного давления в автоклаве и в уплотнительном устройстве затвора.

(Измененная редакция, Изм. № 1).

3.4. Автоклавы должны иметь устройства для принудительной продувки перед открыванием крышки автоклава.

Каждый автоклав должен быть снабжен ключом-маркой и замком.

3.5. На автоклавах должна быть предусмотрена аварийная сигнализация в случае:

повышения давления в автоклаве выше допустимого*;

повышения температуры внутри автоклава выше допустимой;

отклонения давления в системе уплотнительного устройства ниже минимального и выше максимальных значений*.

* с 1 января 1983 г.

На автоклавах должна быть световая сигнализация, сигнализирующая об отсутствии или наличии давления в автоклаве.

3.6. Степень защиты электрооборудования - не менее IP44 по ГОСТ 14254-80.

3.7. Вся аппаратура управления автоклавом должна быть сосредоточена на пультах и щитах управления, устанавливаемых в удобном для обслуживания месте, вне опасной зоны.

3.8. Скорость разогрева и охлаждения стенки корпуса автоклава при пуске его и останове не должна превышать 5 °С в минуту.

3.9. Корпус и крышки автоклавов должны быть снабжены устройствами для крепления теплоизоляции.

Корпус и крышки автоклавов после монтажа должны быть теплоизолированы с обеспечением температуры на поверхности изоляции не выше 45 °С.

3.10. Уровень звукового давления не должен превышать 85 дБ со среднегеометрической частотой 1000 Гц по ГОСТ 12.1.003-76.

4. ПРАВИЛА ПРИЕМКИ

4.1. Автоклавы должны подвергаться приемо-сдаточным и периодическим испытаниям.

4.2. Приемо-сдаточным испытаниям на соответствие требованиям пп. 1.2 (за исключением объема и массы); 2.4 (первый абзац); 2.5; 2.8; 2.15; 2.16; 2.17 должен подвергаться каждый автоклав.

4.3. Периодическим испытаниям на соответствие требованиям пп. 2.4 (второй - четвертый абзацы), 3.10 подвергают один автоклав не реже одного раза в 4 года. Испытание проводит предприятие-изготовитель автоклавов.

4.2, 4.3. (Измененная редакция, Изм. № 1).

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Контроль качества сварных соединений автоклавов и их элементов должен производиться:

визуально и измерением;

ультразвуковой дефектоскопией, просвечиванием рентгеновскими или гамма-лучами или этими методами в сочетании;

механическим испытанием;

гидравлическим испытанием;

другими методами, если они предусмотрены техническими условиями на изготовление данного изделия.

5.2. Объем и нормы оценки качества сварных соединений должны соответствовать «Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденных Госгортехнадзором СССР, при этом контроль ультразвуковой дефектоскопией или просвечиванием должен выполняться в объеме 100 %.

5.3. На предприятии-изготовителе при стендовых испытаниях в каждом автоклаве должны быть проверены в работе механизмы поворота байонетного кольца и открывания-закрывания крышки, надежность действия блокирующих устройств: при ручном управлении - не менее 5 циклов, при управлении при помощи механизированного привода - не менее 10 циклов.

(Измененная редакция, Изм. № 1).

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. На корпусе автоклава на видном месте должна быть прикреплена металлическая пластинка по ГОСТ 12971-67 с нанесенными клеймением следующих паспортных данных:

наименование предприятия-изготовителя или его товарный знак (при наличии);

условное обозначение автоклава в соответствии с настоящим стандартом;

номер автоклава по системе нумерации предприятия-изготовителя;

год изготовления;

рабочее давление, кгс/см2;

пробное давление, кгс/см2;

допустимая температура стенок автоклава, °С.

Кроме того, паспортные данные предприятие-изготовитель должно наносить ударным или безударным способом на байонетном кольце. Нанесение паспортных данных краской не допускается.

6.2. Маркировка сменных и запасных деталей, а также принадлежностей должна соответствовать рабочим чертежам.

6.3. Автоклавы длиной до 11000 мм должны транспортироваться цельносварными. Автоклавы большей длины могут транспортироваться разъемными.

6.4. Автоклавы транспортируют без упаковки.

Шкафы, пульты управления и электродвигатели должны транспортироваться вместе с автоклавом в упаковке, обеспечивающей их сохранность при транспортировании и хранении.

Все приборы контроля и регулирования, которые должны сниматься со шкафа и пульта управления при транспортировании согласно инструкциям предприятия-изготовителя, упаковывают в тару, обеспечивающую сохранность изделий. Маркировка тары - по ГОСТ 14192-77.

6.5. Сопроводительная документация должна быть помещена в пакет из влагонепроницаемого материала и вложена в первый упаковочный ящик. На ящике должна быть надпись: «Здесь документы».

Допускается техническую документацию отправлять почтой.

(Измененная редакция, Изм. № 1).

6.6. Все механически обработанные неокрашенные поверхности автоклава, кроме коррозионностойких, должны быть покрыты антикоррозионной смазкой по ГОСТ 9.014-78, а штуцера и бобышки должны быть защищены от повреждений заглушками.

Срок действия консервации - не менее 2 лет.

6.7. Условия транспортирования - по группе Ж1, условия хранения корпуса автоклавов (с закрытыми крышками) - по группе ОЖ3, комплектующих изделий - по Ж2 ГОСТ 15150-69.

(Измененная редакция, Изм. № 1).

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Предприятие-изготовитель гарантирует соответствие автоклавов требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

7.2. Гарантийный срок эксплуатации автоклавов - 18 мес со дня ввода в эксплуатацию.

ПРИЛОЖЕНИЕ

Обязательное

Структурная схема условного обозначения автоклавов

Пример условного обозначения автоклава вулканизиционного тупикового без паровой рубашки механизированного горизонтального (типа АВТМ) с внутренним диаметром 1200 мм, длиной цилиндрической части 5000 мм, рабочим давлением 12,5 кгс/см2 (1,25 МПа)

Автоклав АВТМ 1200-5000-12,5 ТУ ...

Пример условного обозначения автоклава вулканизационного тупикового с рубашкой механизированного вертикального (типа АВТРМ-В) с внутренним диаметром 1600 мм, длиной цилиндрической части 3000 мм, рабочим давлением в корпусе 12,5 кгс/см2 (1,25 МПа), в рубашке - 6 кгс/см2 (0,6 МПа).

Автоклав АВТРМ-В 1600-3000-12,5 ТУ ...

Пример записи автоклава при заказе указывается в технических условиях на конкретные типы автоклавов.

СОДЕРЖАНИЕ

|

1. Типы, основные параметры и размеры.. 1 6. Маркировка, упаковка, транспортирование и хранение. 9 Приложение. Структурная схема условного обозначения автоклавов. 10 |