МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОРЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR

STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

РУКАВА РЕЗИНОВЫЕ С НИТЯНЫМ УСИЛЕНИЕМ

ДЛЯ ТОРМОЗНОЙ СИСТЕМЫ ПОДВИЖНОГО

СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ И МЕТРОПОЛИТЕНА

Без присоединительной арматуры

Технические условия

|

|

Москва |

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

2 ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам № 1150 от 30 марта 1984 г.

4 ВЗАМЕН ГОСТ 1335-70

5 ИЗДАНИЕ (июль 2018 г.) с Изменениями № 1 (ИУС 6-1989), № 2 (ИУС 8-2017), № 3 (3-2018)

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ГОСТ 1335-84

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РУКАВА РЕЗИНОВЫЕ С НИТЯНЫМ УСИЛЕНИЕМ ДЛЯ

ТОРМОЗНОЙ

СИСТЕМЫ ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ И

МЕТРОПОЛИТЕНА БЕЗ ПРИСОЕДИНИТЕЛЬНОЙ АРМАТУРЫ

Технические условия

Rubber brake homes with thread

reinforcement for railway transport and underground

without couplings. Specifications

Дата введения - 1985-01-01

Настоящий стандарт распространяется на резиновые рукава с нитяным усилением без присоединительной арматуры, применяемые в тормозной системе подвижного состава железных дорог и метрополитена, для подачи воздуха под давлением до 1,0 МПа (10 кгс/см2), работоспособные в любых климатических районах при температуре от минус 60 °С до плюс 70 °С.

Стандарт устанавливает требования к рукавам, изготовляемым для нужд народного хозяйства и поставки на экспорт.

(Измененная редакция, Изм. № 1, 2, 3).

1 Основные размеры

1.1 Основные размеры резиновых рукавов для тормозной системы должны соответствовать указанным в табл. 1.

Таблица 1

Размеры, мм

|

Минимальная толщина (справочная) резинового слоя |

Наружный диаметр |

||||

|

Номин. |

Пред. откл. |

внутреннего |

наружного |

Номин. |

Пред. откл. |

|

25,0 |

±0,5 |

2,5 |

1,3 |

43,0 |

+1,5 -1,0 |

|

28,0 |

2,5 |

1,3 |

47,0 |

+2,0 -1,0 |

|

|

35,0 |

3,0 |

1,5 |

54,0 |

+2,0 -1,0 |

|

(Измененная редакция, Изм. № 3).

1.2 Разнотолщинность стенки рукавов не должна превышать 1,5 мм.

1.3 Длина рукавов устанавливается по согласованию между изготовителем и потребителем.

1.4 Для рукавов длиной до 1000 мм

включительно предельное отклонение по длине не должно превышать ![]() , для рукавов длиной свыше 1000 мм - ±10

мм.

, для рукавов длиной свыше 1000 мм - ±10

мм.

Пример условного обозначения рукава внутренним диаметром 35 мм, работоспособного в районах с умеренным, холодным и тропическим климатом:

Рукав 35 ГОСТ 1335-84

То же, для рукава, предназначенного для электропневматического тормоза (Д):

Рукав 35 Д ГОСТ 1335-84

2 Технические требования

2.1 Рукава должны изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2 Рукава должны соответствовать группе 1, категории 1, 2 по ГОСТ 15152-69.

2.3 Рукава должны иметь внутренний, промежуточный и наружный резиновые слои, а также две оплетки из хлопчатобумажных, комбинированных, комбинированных с добавлением полиэфирных нитей, соответствующих требованиям документации по стандартизации. Общая массовая доля полиэфирных нитей в оплетке рукава должна быть не более 55 %.

Структура комбинированных нитей приведена в приложении 1.

(Измененная редакция, Изм. № 2, 3).

2.4 Резина внутреннего и наружного слоев рукавов по физико-механическим показателям должна соответствовать нормам, указанным в табл. 2.

Таблица 2

|

Норма |

Метод испытания |

|

|

1. Условная прочность при растяжении, МПа (кгс/см2), не менее |

7,84 (80) |

По ГОСТ 270-75, образец типа II, толщиной 2,0 мм |

|

2. Относительное удлинение при разрыве, %, не менее |

250 |

То же |

|

3. Относительная остаточная деформация после разрыва, %, не более |

15 |

» |

|

4. Изменение относительного удлинения после старения в воздухе 24 ч при 100 °С, %, не менее |

-50 |

|

|

5. Температурный предел хрупкости, °С, не выше |

-65 |

По ГОСТ 7912-74, образец типа А |

(Измененная редакция, Изм. № 3).

Примечание. Для рукавов с условным обозначением Д относительная остаточная деформация после разрыва не более 30 %.

2.5 Прочность связи между наружным и внутренним резиновыми слоями и нитяной оплеткой должна быть не менее 26 Н/см (2,6 кгс/см).

2.6 Рукава должны быть герметичными при пневматическом давлении 1,0 МПа (10 кгс/см2) и не скручиваться более, чем на 60°.

Изменение наружного диаметра рукава при пневматическом давлении 1,0 МПа (10 кгс/см2) не должно быть более 10 %, длины - более 3,5 % от фактических значений этих размеров.

2.7 Рукава должны быть герметичными при испытании гидравлическим давлением 2,0 МПа (20 кгс/см2).

2.8 Запас прочности рукавов внутренним диаметром 25,0 и 28,0 мм должен быть не менее 4Р, а рукавов внутренним диаметром 35,0 мм - не менее 5Р, где Р - рабочее давление.

2.9 Рукава должны быть морозостойкими. После воздействия температуры не выше минус 60 °С в течение 4,0 ч и груза массой 25 кг в течение 5 - 8 с рукава должны изгибаться под углом 90° и не иметь трещин и расслоений на внутренней и наружной поверхностях.

(Измененная редакция, Изм. № 3).

2.10 Рукава должны выдерживать без излома подковообразный изгиб до достижения между концами расстояния 300 мм, при этом наружный диаметр не должен изменяться более, чем на 30 %.

2.11 Рукава должны быть стойкими к воздействию ультрафиолетового облучения. На наружной поверхности рукава в местах наибольшего изгиба после облучения в течение 5 сут не должно быть трещин.

2.12 Рукава для электропневматических тормозов (Д) должны быть электрически прочными. При напряжении 1000 В переменного тока промышленной частоты в течение 1 мин рукава не должны иметь повреждений. Электрическое сопротивление рукавов при напряжении 1000 В между электродами должно быть не менее 10 МОм.

2.13 Концы рукавов внутренним диаметром 25,0 и 28,0 мм должны выдерживать без разрыва и расслоения растяжение в радиальном направлении 24 и 32 % соответственно, а внутренним диаметром 35,0 мм - до 26 % от номинальных значений.

2.14 Для рукавов внутренним диаметром 35,0 мм устанавливают следующие дополнительные показатели:

относительное удлинение при продольном растяжении усилием 1000 Н (100 кгс) не более 20 %;

прочность при продольном разрыве не менее 8000 Н (800 кгс);

провисание под собственной массой после сборки с металлической арматурой (наконечником, соединительной головкой типа Iа и хомутиками) по ГОСТ 2593-2014 не более 615 мм.

(Измененная редакция, Изм. № 1).

2.15 На внутренней поверхности рукавов не допускаются складки, пузыри, трещины, вырывы и включения.

2.16 На наружной поверхности рукавов не допускаются оголения, трещины, включения, отслоения.

Углубления и возвышения на наружной и внутренней поверхностях не должны быть более, чем на контрольных образцах, утвержденных в установленном порядке.

Допускаются отпечатки кромок и складок бинта, рисунка нитей каркаса, наличие ворса и остатки нитей бинтовочной ткани.

(Измененная редакция, Изм. № 1, 2).

2.17 Срок службы рукавов - 5 лет.

3 Правила приемки

3.1 Рукава принимают партиями. Партией считают рукава одного внутреннего диаметра в количестве не более 5000 шт., сопровождаемые одним документом о качестве.

Документ о качестве должен содержать следующие данные:

товарный знак или наименование и товарный знак предприятия-изготовителя;

наименование рукавов;

внутренний диаметр;

номер партии и количество рукавов в партии;

рабочее давление;

результаты проведенных испытаний или подтверждение о соответствии качества рукавов требованиям настоящего стандарта;

квартал и год изготовления;

обозначение настоящего стандарта;

штамп отдела технического контроля.

(Измененная редакция, Изм. № 1).

3.2 Изготовитель проводит предъявительские испытания каждой партии рукавов в соответствии с табл. 3 в любой последовательности.

Таблица 3

|

Объем выборки oт партии |

|

|

1. Размеры (внутренний и наружный диаметры, разнотолщинность стенки, длина) |

Все рукава |

|

2. Герметичность, изменение наружного диаметра и длины при пневматическом давлении |

Три рукава |

|

3. Герметичность при испытании гидравлическим давлением |

Три рукава или образца |

|

4. Электрическая прочность диэлектрика, электрическое сопротивление (для рукавов Д) |

Два образца |

|

5. Растяжение концов рукавов |

Три рукава |

|

6. Состояние наружной поверхности рукава |

Все рукава |

|

7. Прочность связи между элементами рукава |

Три образца |

|

8. Состояние внутренней поверхности |

То же |

3.3 При положительных результатах испытаний на ярлыке, прикрепляемом к каждой пачке рукавов, должен быть проставлен штамп ОТК.

3.4 При неудовлетворительных результатах испытаний, проводимых выборочно, хотя бы по одному из показателей по нему проводят повторную проверку на удвоенном объеме выборки, взятой от той же партии.

Результаты повторных испытаний распространяются на всю партию.

3.5 Рукава, принятые ОТК, принимает представитель заказчика в установленном порядке.

3.6 Представитель заказчика проводит приемо-сдаточные испытания каждой партии рукавов по тем же показателям и в объеме, которые указаны в табл. 3, в любой последовательности.

Допускается совмещать испытания, проводимые ОТК и представителем заказчика, по показателям, согласованным с представителем заказчика.

Результаты испытаний оформляют протоколом приемо-сдаточных испытаний.

3.7 При неудовлетворительных результатах испытаний хотя бы по одному показателю представитель заказчика возвращает предъявленную партию ОТК для устранения несоответствия и перепроверки.

3.8 Возвращенную партию ОТК может предъявить представителю заказчика повторно в установленном порядке.

3.9 Повторные испытания представитель заказчика проводит на удвоенном объеме выборки от партии по тому показателю, по которому был получен неудовлетворительный результат.

Партию, не выдержавшую повторные испытания, бракуют.

3.10 Рукава, прошедшие приемо-сдаточные испытания, изготовитель подвергает периодическим испытаниям при участии и под контролем представителя заказчика по показателям, в объеме и периодичности, указанным в табл. 4, в любой последовательности.

Таблица 4

|

Объем выборки от партии |

Периодичность |

|

|

1. Отсутствие заламывания при подковообразном изгибе |

Три образца |

Два раза в месяц |

|

2. Относительное удлинение при продольном растяжении и прочность при продольном разрыве (для рукавов внутренним диаметром 35 мм) |

То же |

То же |

|

3. Провисание под собственной массой (дня рукавов внутренним диаметром 35 мм, собранных с металлической арматурой) |

Три рукава |

» |

|

4. Запас прочности |

Один рукав или образец |

» |

|

5. Скручивание |

Три образца |

Один раз в квартал |

|

6. Морозостойкость |

То же |

То же |

|

7. Стойкость к ультрафиолетовому облучению |

Один образец |

» |

Физико-механические показатели резин изготовитель определяет на одной закладке не реже двух раз в месяц.

Результаты периодических испытаний оформляют протоколом.

3.11 При неудовлетворительных результатах периодических испытаний изготовитель переводит испытания по данному показателю в категорию приемо-сдаточных испытаний до получения положительных результатов не менее, чем на трех партиях подряд.

3.12 При неудовлетворительных результатах испытаний хотя бы по одному из физико-механических показателей резины по нему проводят повторное испытание на той же закладке.

При неудовлетворительных результатах повторных испытаний их переводят в приемо-сдаточные до получения положительных результатов не менее, чем на десяти закладках подряд.

4 Методы испытаний

4.1 Образцы для испытания по одному показателю отбирают от разных рукавов.

Допускается проводить испытания на рукавах до разрезки их на рабочие длины.

4.2 Аппаратура, приборы

Штангенциркуль типа ЩЦ-1 по ГОСТ 166-89.

Измерительная металлическая линейка по ГОСТ 427-75, длиной 1000 мм.

Измерительная металлическая рулетка по ГОСТ 7502-98.

Источники давления с манометром по ГОСТ 2405-88, класса точности 2, 5, с пределами измерений: 0 - 1,0 МПа (0 - 10 кгс/см2), 0 - 2,5 МПа (0 - 25 кгс/см2), 0 - 6,0 МПа (0 - 60 кгс/см2) и 0 - 10,0 МПа (0 - 100 кгс/см2).

Секундомер с погрешностью измерений ±60 с за 24 ч.

(Измененная редакция, Изм. № 1, 2).

4.3 Проведение испытания

Испытания рукавов проводят при температуре не ниже 10 °С не ранее, чем через 6 ч после их вулканизации.

4.4 Определение размеров рукавов

4.4.1 Внутренний диаметр измеряют в торце рукава калибрами-пробками из стали марки 20 по ГОСТ 1050-2013, твердостью поверхности 58...64 HRC, с предельными отклонениями по квалитету h 12 по ГОСТ 25347-2013 с рабочим участком длины от 9 до 36 мм (в зависимости от наружного диаметра) общей длиной 136 - 140 мм и шероховатостью поверхности Ra от 0,63 до 0,32 мкм.

(Измененная редакция, Изм. № 2).

4.4.2 Наружный диаметр измеряют по всей длине рукава, разнотолщинность стенки - в его торце штангенциркулем.

4.4.3 Длину измеряют металлической линейкой или рулеткой.

4.5 Определение прочности связи между наружным и внутренним резиновыми слоями и нитяной оплеткой

Для определения прочности связи используют образцы из рукавов в виде прямоугольных полосок длиной не менее 150 мм, шириной (15 ± 1) мм. Количество образцов - 6, по одному образцу от трех рукавов для каждого слоя.

Испытания проводят на разрывной машине, которая должна обеспечивать надежное закрепление образцов в зажимах без перекоса, перемещение подвижного зажима со скоростью (100 ± 10) мм/мин.

Машина должна быть с безынерционным силоизмерителем. Допускается проводить испытания на машине с маятниковым силоизмерителем. Шкалу выбирают так, чтобы измеряемая сила находилась в пределах от 20 до 85 % предельного значения шкалы.

Перед испытанием из отобранного рукава не ранее, чем через 16 ч после вулканизации, вырезают необходимые образцы дисковым ножом.

Каждый образец расслаивают между двумя испытуемыми слоями на длину не более 50 мм, обеспечивающую надежное закрепление его в зажимах машины. Испытания проводят при температуре (23 ± 5) °С.

В зажимах машины закрепляют слои, между которыми определяют прочность связи. Включают машину и проводят расслоение при скорости (100 ± 10) мм/мин на участке длиной не менее 60 мм.

При испытании записывается диаграмма «сила - время». При отсутствии самопишущего прибора следят за колебаниями стрелки силоизмерителя и записывают по шкале не менее пяти пар максимальных и минимальных значений показаний силы. Минимальные значения в расчет не принимают, а записывают для отчетливого выделения максимальных значений.

При переходе расслоения в другой слой образец надрезают так, чтобы расслоение проходило по первоначально заданному направлению, и результаты, записанные во время надрезания образца, не учитывают. Допускается надрезать образцы при выключенной машине.

Ширину образцов до и после расслоения измеряют металлической линейкой в трех точках участка расслоения по наружной и внутренней поверхности, за результат принимают среднее арифметическое значение.

Прочность связи между слоями при расслоении (sр), Н/см (кгс/см), вычисляют по формуле

![]()

где Рср - средняя сила расслоения, Н (кгс);

b - ширина образца, см.

Среднюю силу расслоения (Рср) определяют по диаграмме расслоения как среднее арифметическое 50 % наиболее низких максимальных значений. При отсутствии самопишущего прибора среднюю силу вычисляют как среднее арифметическое не менее трех наименьших максимальных показаний шкалы силоизмерительного устройства. За результат испытания принимают среднее арифметическое показателей не менее трех образцов.

Рукав считают выдержавшим испытания, если полученная прочность связи будет не ниже нормы, установленной в п. 2.5.

(Измененная редакция, Изм. № 2).

4.6 Определение герметичности рукава при кинематическом давлении

Для испытания на герметичность при пневматическом давлении один конец рукава присоединяют зажимом к воздушной магистрали или к баллону с газом, другой конец рукава заглушают. Затем рукав полностью погружают в воду и в течение 0,5 - 1,0 мин повышают давление в рукаве до 1 МПа (10 кгс/см2), которое поддерживают не менее 1 мин. Проверяют отсутствие пузырьков воздуха по всей поверхности рукава. При обнаружении пузырьков давление в рукаве поддерживают в течение (10 ± 1) мин. Рукав считают выдержавшим испытание, если по истечении 10 мин выделение пузырьков прекратится.

4.7 Определение скручивания рукава

Испытание на скручивание проводят на образце рукава длиной (625 ± 5) мм.

Для испытания применяют заглушку со стрелкой на торце, вращающуюся в подшипнике, установленном в подвижном (в продольном направлении) корпусе, который имеет указатель с отметками 0 и 60°. При испытании один конец образца присоединяют при помощи зажима к воздушной магистрали, другой конец - к заглушке и закрепляют зажимом. Расстояние между зажимами должно быть (500 ± 10) мм. Заглушку устанавливают в подшипнике до отметки 0.

Давление в рукаве повышают в течение 0,5 - 1,0 мин до 1,0 МПа (10 кгс/см2) и поддерживают его в течение (5 ± 1) мин. Рукав считают выдержавшим испытание, если его конец (с заглушкой) отклонился не более, чем на 60°.

(Измененная редакция, Изм. № 1).

4.8 Определение применения наружного диаметра и длины рукава при пневматическом давлении

Для определения изменения наружного диаметра и длины при пневматическом давлении один конец образца рукава присоединяют при помощи зажима к воздушной магистрали, другой, свободно перемещающийся, заглушают. В средней части образца измеряют наружный диаметр штангенциркулем, а на поверхности отмечают участок длиной (500 ± 10) мм. В течение 0,5 - 1,0 мин повышают давление до 1,0 МПа (10 кгс/см2), поддерживают его в течение (5 ± 1) мин и вновь измеряют наружный диаметр и длину отмеченного участка.

Изменение наружного диаметра (XD) в процентах вычисляют по формуле

![]()

где D - наружный диаметр образца до испытания, мм;

D1 - наружный диаметр образца после испытания, мм, а изменение длины (XL) в процентах - по формуле

![]()

где L - длина участка образца до испытания, мм;

L1 - длина участка образца после испытания, мм.

4.9 Определение герметичности рукава при гидравлическом давлении

Для испытания на герметичность при гидравлическом давлении один конец рукава или образца длиной не менее 0,5 м присоединяют к гидравлическому насосу с манометром и наполняют рукав водой до полного удаления воздуха. После этого другой конец, рукава заглушают, повышают давление не более 2 мин до 2,0 МПа (20 кгс/см2) и поддерживают его в рукаве в течение (10 ± 1) мин. Рукав считают выдержавшим испытание, если на его поверхности не будут обнаружены разрывы, капли воды и пузыри.

(Измененная редакция, Изм. № 1).

4.10 Определение запаса прочности рукава

Для испытания на запас прочности рукав или образец длиной не менее 0,5 м испытывают по методу, указанному в п. 4.9, и при отсутствии дефектов на его поверхности с той же скоростью повышают давление до разрушения рукава. Рукав считают выдержавшим испытание, если его разрыв происходит при давлении, равном или больше указанного в п. 2.8.

4.11 Определение морозостойкости рукава

Испытания на морозостойкость проводят на образце рукава длиной (625 ± 5) мм, который помещают в холодильную камеру при температуре не выше минус 60 °С и не ниже минус 65 °С и выдерживают образец не менее 4,0 ч, затем, не вынимая образец из холодильной камеры, надевают на горизонтально укрепленный стержень диаметром не менее 3/4 внутреннего диаметра рукава на длину (100 ± 5) мм и нагружают грузом массой не менее 25 кг в течение 5 - 8 с.

Прикладываемый груз должен быть расположен

по центру внутреннего диаметра рукава и закреплен на стержне или с помощью

иного приспособления на расстоянии (![]() ) мм от конца рукава.

) мм от конца рукава.

Рукав считают выдержавшим испытание, если

под действием груза он изогнется на угол ![]() и на его поверхности не будут обнаружены

трещины. Рекомендуемая схема измерения угла изгиба приведена в приложении 2. Допускается для измерения угла

изгиба использование других средств измерений с пределом допускаемой

погрешности ±10°.

и на его поверхности не будут обнаружены

трещины. Рекомендуемая схема измерения угла изгиба приведена в приложении 2. Допускается для измерения угла

изгиба использование других средств измерений с пределом допускаемой

погрешности ±10°.

(Новая редакция, Изм. № 2, 3).

4.12 Определение изменения наружного диаметра рукава и отсутствия излома при изгибе

Отсутствие излома и изменение наружного диаметра при изгибе проверяют на образцах рукавов длиной (625 ± 5) мм.

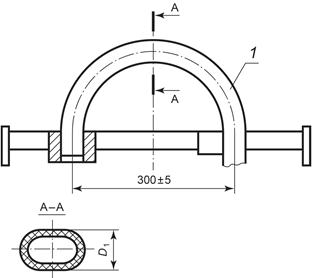

Перед испытанием измеряют штангенциркулем наружный диаметр в средней части образца, изгибают вручную в виде подковы до расстояния (300 ± 5) мм на приспособлении, схема которого указана на рисунке 1, и вновь измеряют наружный диаметр по наименьшей оси эллипса.

Изменение наружного диаметра (XD) в процентах при изгибе рукава вычисляют по формуле

![]()

где D - наружный диаметр рукава до испытания, мм;

D1 - наружный диаметр рукава после испытания, мм.

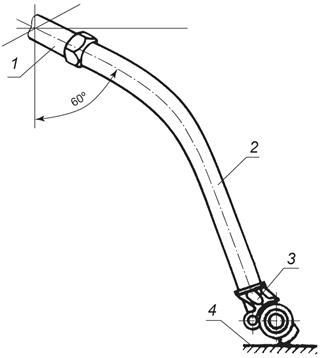

Схема приспособления для изгиба рукава

1 - образец рукава

4.13 Определение стойкости рукава к ультрафиолетовому облучению

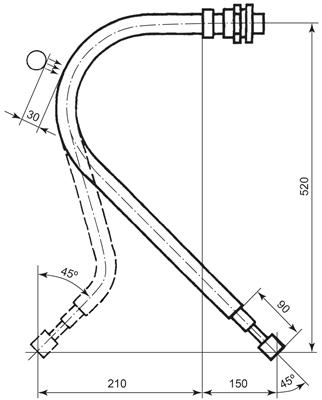

Стойкость к ультрафиолетовому облучению определяют на образце рукава длиной (625 ± 5) мм, один конец которого закрепляют в неподвижном зажиме, другой - в подвижном, как указано на рисунке 2.

Для испытания применяют:

лампу с мощностью излучения 6 - 8 Вт и длиной волны 254 нм;

кривошипно-шатунный механизм с фиксирующим устройством, обеспечивающий колебательное движение в вертикальной плоскости.

Лампу устанавливают на расстоянии (30 ± 1) мм от поверхности рукава в месте наибольшего изгиба. Рукаву сообщают колебательное движение с амплитудой (45 ± 2)° и частотой (50 ± 2) колебаний в минуту.

Испытание проводят в течение 120 ч.

Лампу следует менять не реже, чем через 1000 ч.

Рукав считают выдержавшим испытание, если на его поверхности не будут обнаружены трещины.

Схема закрепления рукава при испытании на стойкость к ультрафиолетовому облучению

4.14 Определение электрического сопротивления и электрической прочности рукава

Испытание проводят на образце рукава длиной (625 ± 5) мм.

Для испытания применяют:

омметр по ГОСТ 23706-93, обеспечивающий напряжение 1000 В постоянного тока и источник переменного тока промышленной частоты напряжением (1000 ± 100) В;

металлические оправки;

концевые хомуты из стали Ст3 по ГОСТ 535-2005, шириной (18 ± 1) мм и толщиной (1,5 ± 0,5) мм.

Допускается вместо металлических оправок и концевых хомутов использовать металлическую арматуру по ГОСТ 2593-2014 (соединительные головки, наконечники и хомутики).

Перед испытанием соприкасающиеся поверхности образца, оправок и хомутов очищают от талька, краски, ржавчины и т.п., протирают смоченной в бензине тканью и просушивают в течение 15 - 20 мин.

При испытании в образец с обоих концов вставляют оправки, снаружи на расстоянии (15 ± 1) мм от концов надевают соединенные проводником с оправками концевые хомуты.

Подключают омметр и измеряют электрическое сопротивление на участке длиной (595 ± 5) мм.

После этого на 1 мин подключают к проводникам источник переменного тока промышленной частоты напряжением (1000 ± 100) В.

Рукав считают выдержавшим испытание, если на его поверхности не будет обнаружено повреждение.

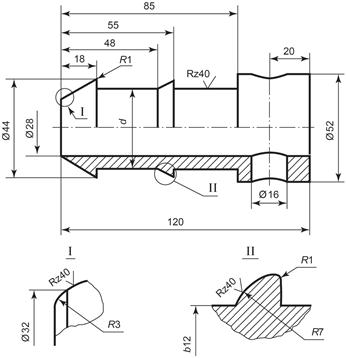

Наконечник

4.15 Определение растяжения рукава в радиальном направлении

Для испытания на растяжение в радиальном направлении рукав надевают на металлическую коническую оправку с максимальным диаметром, равным диаметру соответствующего наконечника по ГОСТ 2593-2014.

Рукав считают выдержавшим испытания, если на его концах не будут обнаружены трещины и разрывы.

4.16 Определение относительного удлинения при продольном растяжении и прочности при продольном разрыве

Испытание проводят на образце рукава внутренним диаметром (35,0 ± 0,5) мм и длиной (450 ± 5) мм. Для испытания применяют:

разрывную машину, которая должна обеспечивать надежное закрепление наконечников в зажимах без скручивания рукава, перемещение подвижного зажима со скоростью (48 ± 2) мм/мин, измерение силы с погрешностью не более ±1 % от измеряемого значения;

наконечники из стали (рисунок 3);

хомутики по ГОСТ 2593-2014, диаметром 45 и 49 мм;

стальной стержень или болт;

Т-образный держатель с отверстием.

Схема закрепления образцов в разрывной машине приведена на рисунке 4.

Перед испытанием на наружной поверхности образца в средней части цветной краской отмечают рабочий участок длиной 150 - 200 мм параллельно продольной оси. Затем вставляют в образец с обоих концов хвостовики наконечников диаметров (38,0 ± 0,5) мм и надевают снаружи по два хомутика диаметром 49 мм, которые располагают над соответствующими цилиндрическими участками хвостовика.

Хомутики закрепляют согласно требованиям ГОСТ 2593-2014 так, чтобы зазор между ушками был 3 - 16 мм.

При сползании образца с наконечника диаметром (38,0 ± 0,5) мм для испытаний применяют наконечник диаметром (34,0 ± 0,5) мм, который соответственно закрепляют хомутиками с диаметром 45 мм.

После этого наконечники рукава вставляют в Т-образный держатель и закрепляют болтами или стальными стержнями.

Хвостовики Т-образных держателей закрепляют в зажимах разрывной машины.

Схема закрепления рукава при испытании на

относительное удлинение

при продольном растяжении и прочность

1 - зажимы разрывной машины, 2 - держатель, 3 - наконечник;

4 - рукав; 5 - хомутик; 6 - стальной стержень или болт

Включают машину и со скоростью (48 ± 2) мм/мин проводят растяжение до усилия (1000 ± 100) Н (100 ± 10) кгс, отмечаемого по шкале силоизмерительного устройства, затем выключают механизм растяжения и измеряют длину рабочего участка.

Относительное удлинение рукава (Ер) в процентах вычисляют по формуле

![]()

где l - длина рабочего участка до растяжения, мм;

lр - длина рабочего участка в мм при растягивающем усилии (1000 ± 100) Н (100 ± 10) кгс.

После этого вновь включают механизм растяжения и доводят образец до разрыва. По шкале силоизмерительного устройства (при записи - по диаграмме) фиксируют максимальную нагрузку в процессе растяжения, включая момент полного разрыва. За прочность при продольном разрыве принимают максимальную нагрузку.

(Измененная редакция, Изм. № 1).

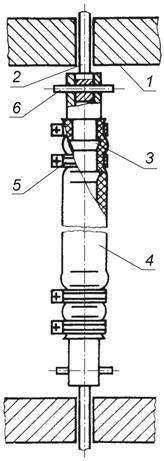

4.17 Определение провисания рукава под собственной массой

Испытание проводят на образце внутренним диаметром (35,0 ± 0,5) мм, длиной (625 ± 5) мм, который закрепляют по схеме, указанной на черт. 5.

Схема закрепления рукава при испытании на провисание

1 - наконечник; 2 - каретка с образцом;

3 - гребень соединительной головки, 4 - поверхность нижней плиты

Перед испытанием производят сборку образца рукава с металлической арматурой в соответствии с требованиями ГОСТ 2593-2014.

Для проведения испытания наконечник навинчивают на патрубок концевого крана № 190, который закреплен на вертикально перемещающейся каретке, под углом (60 ± 3)° к вертикальной плоскости.

Наконечник навинчивают на патрубок на глубину не менее 20 мм и выдерживают образец рукава в подвешенном состоянии в течение (5 ± 2) мин.

Затем каретку с образцом опускают вниз до соприкосновения гребня соединительной головки с поверхностью нижней плиты.

Рукав считают выдержавшим испытание, если расстояние между горизонтальной осью концевого крана и плитой не превышает 615 мм.

(Измененная редакция, Изм. № 1).

4.18 Состояние наружной, внутренней поверхности и торцов рукава контролируют визуально. Внутреннюю поверхность осматривают на образцах рукавов длиной не менее 400 мм и разрезанных вдоль оси.

5 Маркировка, упаковка, транспортирование и хранение

5.1 На каждом рукаве на резиновом ярлыке должна быть нанесена рельефная маркировка оттиском гравировки с указанием:

- товарного знака предприятия-изготовителя;

- внутреннего диаметра рукава;

- даты изготовления: квартал и год;

- буквы «Д» при изготовлении рукавов для электропневматических тормозов;

- обозначения настоящего стандарта;

- «Сделано в ______________________________» при поставке на экспорт.

(наименование государства-изготовителя)

Резиновый ярлык должен быть привулканизован или приклеен к поверхности рукава без отслоения.

Допускается маркировка рукавов оттиском гравировки на поверхности наружного слоя рукава.

Маркировка должна быть четкой и сохраняться весь срок эксплуатации рукавов.

(Измененная редакция, Изм. № 2).

5.2 Рукава одного размера в количестве не более 30 шт. упаковывают в пачки и перевязывают в двух-трех местах, в зависимости от длины, текстильными отходами или синтетическими материалами.

К каждой пачке рукавов прикрепляют упаковочный ярлык с указанием:

- товарного знака предприятия-изготовителя;

- наименования рукавов;

- обозначения настоящего стандарта;

- внутреннего диаметра и длины;

- количества метров и штук;

- номера партии;

- даты изготовления: месяц и год;

- информации о сертификации (при наличии);

- даты упаковки;

- номера упаковщика.

На упаковочном ярлыке должен быть проставлен штамп ОТК.

(Измененная редакция, Изм. № 2).

5.3 Транспортная маркировка - по ГОСТ 14192-96.

5.4 При поставке рукавов на экспорт в районы с тропическим климатом пачки должны быть завернуты в парафинированную бумагу по ГОСТ 9569-2006, или в водонепроницаемую бумагу по ГОСТ 8828-89, или полиэтиленовую пленку по ГОСТ 10354-82.

5.5 При транспортировании рукавов в районы с холодным климатом упаковка должна соответствовать требованиям ГОСТ 15846-2002.

5.6 Рукава транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта.

5.7 Рукава должны храниться в расправленном виде в помещении при температуре не выше 40 °С на расстоянии не менее 1 м от теплоизлучающих приборов.

Рукава должны быть защищены от воздействия прямых солнечных и тепловых лучей, кислот, щелочей, масел, бензина, керосина, их паров и других веществ, разрушающих резину и нитяное усиление.

6 Указания по эксплуатации

6.1 После хранения при отрицательной температуре перед сборкой рукава следует выдерживать не менее 6 ч при температуре (20 ± 5) °С.

6.2 При применении рукавов на локомотивах допускается повышение рабочего давления до 1,2 МПа (12 кгс/см2) в тормозной системе на период регулировки предохранительных клапанов.

7 Гарантии изготовителя

7.1 Изготовитель гарантирует соответствие рукавов требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и эксплуатации.

7.2 Гарантийный срок хранения и эксплуатации - 6 лет со дня изготовления рукавов.

(Измененная редакция, Изм. № 3).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Наименование комбинированных и полиэфирных нитей, применяемых для изготовления рукавов

|

Номинальная результирующая плотность, текс |

Структура нити |

Разрывная нагрузка нити, даН (кгс), не менее |

Массовая доля в комбинированной нити, % |

|||

|

хлопколавсановой пряжи |

хлопчатобумажной пряжи |

полиэфирной комплексной нити |

||||

|

Комбинированная крученая для рукавов |

435 |

НПэф 28 текс · 4 + ПР 42 текс ПМ (ВХ 67 % + ВЛ 33 %) · 8 |

9,3 (9,5) |

76 ± 2 |

- |

24 ± 2 |

|

447 |

НПэф 111 текс + ПР х/б 84 текс · 4 |

9,3 (9,5) |

- |

75 ± 2 |

25 ± 2 |

|

|

Полиэфирная малоусадочная с повышенной адгезией (лавсан-МА), высший сорт |

338 |

111 текс · 3 |

687 мН/текс |

- |

- |

- |

(Приложение 1 введено дополнительно, Изм. № 2).

ПРИЛОЖЕНИЕ 2

Рекомендуемое

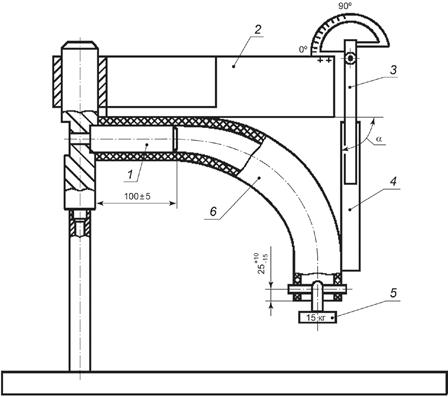

Схема измерения угла изгиба рукава при определении морозостойкости

1 - съемный стержень; 2 - приспособление для

фиксирования и измерения угла;

3 - угломер типа 4 по ГОСТ 5378-88; 4 - планка для удлинения измерительной поверхности

угломера;

5 - груз; 6 - рукав; a - измеряемый угол 90°

(Приложение 2 введено дополнительно, Изм. № 2).