ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СИСТЕМА СТАНДАРТОВ БЕЗОПАСНОСТИ ТРУДА

ЛИЦЕВАЯ ЧАСТЬ ШМП

ДЛЯ ПРОМЫШЛЕННЫХ

ПРОТИВОГАЗОВ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 12.4.166-85

ИПК

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Система стандартов безопасности труда ЛИЦЕВАЯ ЧАСТЬ ШМП Технические условия Helmet face piece for commercial gas

masks. |

ГОСТ |

Дата введения 01.01.87

Настоящий стандарт распространяется на лицевую часть ШМП, применяемую для промышленных фильтрующих противогазов.

Лицевая сторона ШМП работоспособна в различных климатических районах при температуре от минус 40 до плюс 50 °C и обеспечивает возможность непрерывной работы в течение 6 ч.

Настоящий стандарт устанавливает требования к лицевой части ШМП, изготовляемой для нужд народного хозяйства и экспорта.

Обязательные требования к качеству лицевой части ШМП для промышленных противогазов изложены в пп. 2.2 (содержание продуктов газовыделения) - 2.6, 2.9, 4.2, 4.4, 5.2, 5.4 - 5.6, 5.7, 5.9, 5.10.

(Измененная редакция, Изм. № 3, 4).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1 - с клапанной коробкой типа I;

2 - с клапанной коробкой типа III.

Лицевая часть ШМП исполнений 1 и 2, изготовляемая для районов с тропическим климатом, соответствует группе V категориям 1; 2 по ГОСТ 15152-69.

1.2. Лицевую часть ШМП каждого исполнения изготовляют пяти ростов, указанных в табл. 1.

Таблица 1

|

Рост |

Код ОКП |

|

|

1 |

0 |

25 3921 0131 |

|

1 |

25 3921 0132 |

|

|

2 |

25 3921 0133 |

|

|

3 |

25 3921 0134 |

|

|

4 |

25 3921 0135 |

|

|

2 |

0 |

25 3921 0111 |

|

1 |

25 3921 0112 |

|

|

2 |

25 3921 0113 |

|

|

3 |

25 3921 0114 |

|

|

4 |

25 3921 0115 |

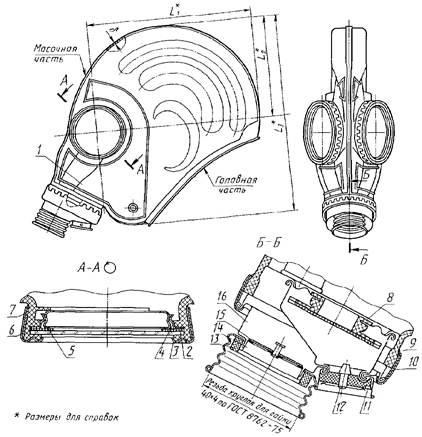

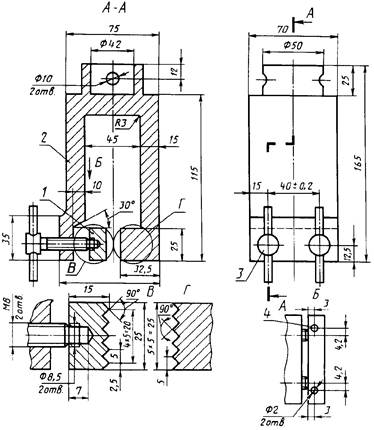

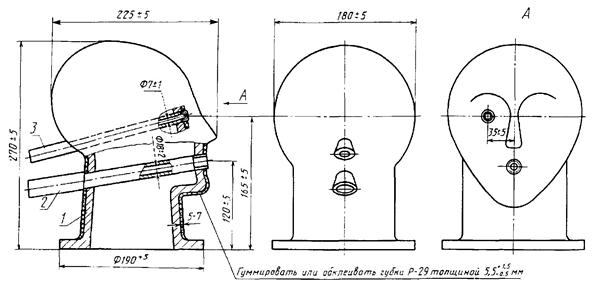

1.3. Конструкция и основные размеры лицевой части ШМП исполнений 1 и 2 должны соответствовать указанным на черт. 1 и в табл. 2.

Таблица 2

Размеры, мм

|

Рост лицевой части ШМП |

Габаритные размеры |

||||||

|

Головная часть |

Масочная часть |

L1* |

L2* |

L3* |

|||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||

|

0,70 |

+0,20 |

2,5* |

± 0,2 |

0 |

204,2 |

122,2 |

238,4 |

|

В переходной зоне от головной к масочной части |

1 |

206,2 |

126,2 |

247,4 |

|||

|

-0,15 |

2 |

211,2 |

130,2 |

258,4 |

|||

|

3 |

216,2 |

134,2 |

269,4 |

||||

|

1,4* |

± 0,2 |

4 |

221,2 |

138,2 |

280,4 |

||

___________

* Размеры для справок

Пример условного обозначения лицевой части ШМП исполнения 1 роста 0, работоспособной в районах с умеренным (У) и холодным климатом (ХЛ):

ШМП-1 рост 0 ГОСТ 12.4.166-85

То же, для районов с тропическим климатом (Т):

ШМП-1-Т рост 0 ГОСТ 12.4.166-85

(Измененная редакция, Изм. № 1, 3).

Лицевая часть ШМП исполнений 1 и 2

1 - шлем-маска (корпус); 2 - кольцо под незапотевающую пленку (НП); 3 - стекло ОП 65,6 по ГОСТ 10377-78; 4 - кольцо пружинящее 2; 5 - кольцо прижимное 2; 6, 9 - лента изоляционная; 7 - обойма очковая П-4; 8 - клапан выдоха КВ, КО-3-Т по нормативно-технической документации; 10 - обойма монтажная 1; 11 - прижим; 12 - клапан выдоха КВ-2-Т по нормативно-технической документации; 13 - прокладка; 14 - седло 1 с заклепкой; 15 - лепесток клапана вдоха ЛК-1-28 по нормативно-технической документации; 16 - коробка клапанная типа I для лицевой части ШМП исполнения 1 или типа III для лицевой части ШМП исполнения 2

Черт. 1

Примечания:

1. Конструкция очковых узлов лицевой части обеспечивает применение средств, предотвращающих запотевание и замерзание стекол.

2. Лицевую часть исполнения 2 применяют в сборе с соединительной трубкой (черт. 2).

3. Позиции 2, 6, 9, 13 изготовляют по рабочим чертежам, позиции 4, 5, 7, 8, 10, 11, 12, 14, 15, 16 - по нормативной документации.

4. В лицевой части ШМП исполнений 1 и 2 разрешается участки толщиной от 0,5 до 1,1 мм общей площадью не более 30 см2 в головной части и толщиной не более 2,8 мм общей площадью не более 5 см в масочной части, исключая переходную зону от головной к масочной части.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Лицевую часть ШМП изготовляют в соответствии с требованиями настоящего стандарта по рабочим чертежам и технологическому регламенту, утвержденному в установленном порядке, на пресс-формах, принятых в установленном порядке.

2.2. Детали, сборочные единицы лицевой части ШМП (корпус, кольцо под НП, клапан выдоха КО-3, лепесток клапана вдоха, прокладка, клапан выдоха исполнения 2) и ниппельное кольцо должны быть изготовлены из резин по нормативной документации.

Содержание продуктов газовыделения в корпусе лицевой части ШМП из резины типа 51-1565 не должно превышать 0,9 мг/дм2 · ч, а физико-механические показатели корпуса должны соответствовать требованиям нормативной документации на резину.

2.3. Прочность крепления металлической клапанной коробки к корпусу лицевой части ШМП должна быть не менее 235,2 Н (24,0 кгс).

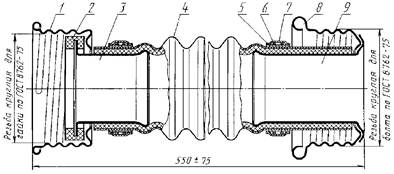

2.4. Соединительная трубка (черт. 2) при испытании на герметичность должна обеспечивать отсутствие падения давления в течение 15 с при исходном избыточном давлении:

0,050 МПа (0,50 кгс/см2) - с трикотажным слоем;

0,020 МПа (0,20 кгс/см2) - без трикотажного слоя.

2.5. Лицевая часть ШМП при испытании на герметичность при исходном вакууме в подмасочном пространстве 1177,0 Па (120 мм вод. ст.) не должна уменьшать вакуум более чем на 353 Па (36 мм вод. ст.) в течение 60 с.

2.6. Сопротивление постоянному потоку воздуха в зависимости от его объемного расхода, общее механическое воздействие и условная жесткость лицевой части ШМП, коэффициент подсоса масляного тумана под лицевую часть ШМП не должны превышать норм, указанных в табл. 3.

Соединительная трубка

1 - гайка накидная; 2 - кольцо ниппельное (по рабочим чертежам); 3 - ниппель 1; 4 - трубка резиновая гофрированная ТРГ-2 или ТРГ-4 по нормативной документации; 5, 7 - лента изоляционная (по рабочим чертежам); 6 - проволока стальная низкоуглеродистая общего назначения по ГОСТ 3282-74; 8 - прижим ввинтной; 9 - патрубок

Черт. 2

Примечание. Позиции 1, 3, 8, 9 - по нормативной документации.

(Измененная редакция, Изм. № 2).

Таблица 3

|

Норма |

|

|

1. Сопротивление |

|

|

на вдохе: |

|

|

при объемном расходе 2500 см3 · с-1 |

373,0 (38,0) |

|

(150 дм3 · мин-1) |

|

|

при объемном расходе |

24,0 (2,5) |

|

500 см3 с-1 (30 дм3 · мин-1) |

|

|

(справочная) |

|

|

на выдохе: |

|

|

при объемном расходе |

455,0 (46,0) |

|

2500 см3 с-1 (150 дм3 · мин-1) |

127,0 (13,0) |

|

при объемном расходе |

|

|

500 см3 с-1 (30 дм3 · мин-1) |

0,0001 |

|

(справочная) |

|

|

2. Коэффициент подсоса масляного тумана под лицевую часть ШМП, %, не более |

63,5 (6,5) |

|

3. (Исключен, Изм. № 3). |

|

|

4. Условная жесткость, Н (кгс), не более |

Примечание. После хранения в течение 6 лет норма по п. 4 должна быть не более 78,4 Н (8,0 кгс).

(Измененная редакция, Изм. № 1, 3, Поправка).

2.7; 2.8. (Исключены, Изм. № 1).

2.9. На лицевой части ШМП не допускаются критические дефекты (ГОСТ 15467-79).

Значительные и малозначительные дефекты (ГОСТ 15467-79) разрешается определять по контрольным образцам в соответствии с требованиями нормативной документации.

(Измененная редакция, Изм. № 3).

3. КОМПЛЕКТНОСТЬ

3.1. В комплект входят лицевая часть исполнения 1 или 2 и соединительная трубка.

По согласованию с потребителем допускается не укомплектовывать лицевую часть исполнения 1 соединительной трубкой.

(Измененная редакция, Изм. № 1).

4. ПРАВИЛА ПРИЕМКИ

4.1. Лицевые части принимают партиями. Партией считают изделия разных ростов, одновременно предъявленных, изготовленных в одних и тех же условиях в течение двух последовательных кварталов в количестве:

1000 шт. - при раздельной упаковке лицевых частей исполнения 1 или 2 и соединительных трубок;

900 шт. - при совместной упаковке лицевых частей исполнения 1 или 2 и соединительных трубок.

Партию сопровождают документом о качестве, содержащим:

номер партии;

наименование изделия и его исполнение;

количество изделий каждого роста;

дату изготовления;

результаты испытаний;

обозначение настоящего стандарта.

По согласованию с потребителем допускается изменять объем партии.

4.2. Для проверки соответствия качества лицевых частей ШМП требованиям настоящего стандарта их подвергают приемо-сдаточным испытаниям в объеме, установленном в табл. 4.

Таблица 4

|

Вид испытания и (или) контроля |

План контроля при проведении испытаний |

|||||||

|

Тип плана контроля |

Выборка |

Объем выборки от партии, шт. |

Приемочное число |

Браковочное число |

||||

|

С1 |

С3 |

С2 |

С4 |

|||||

|

1. Основные размеры: |

Измерительный контроль |

|||||||

|

толщина корпуса |

Двухступенчатый |

Первая |

5* |

0 |

- |

2 |

- |

|

|

Вторая |

5* |

- |

1 |

- |

2 |

|||

|

Кумулятивная |

10 |

- |

1 |

- |

2 |

|||

|

резьба горловины |

Одноступенчатый |

- |

5 |

0 |

- |

1 |

- |

|

|

2. Герметичность: |

Механические испытания |

Одноступенчатый |

- |

|||||

|

для соединительной трубки |

80 |

0 |

- |

1 |

- |

|||

|

для лицевой части ШМП |

80 |

0 |

- |

1 |

- |

|||

|

3. Сопротивление лицевой части ШМП при постоянном потоке воздуха и расходом 2500 см3 · см-1 (150 дм3/мин): |

То же |

Двухступенчатый |

||||||

|

на выдохе |

Первая |

50 |

0 |

- |

3 |

- |

||

|

Вторая |

50 |

- |

3 |

- |

4 |

|||

|

Кумулятивная |

100 |

- |

3 |

- |

4 |

|||

|

на вдохе |

Первая |

50 |

0 |

- |

3 |

- |

||

|

Вторая |

50 |

- |

3 |

- |

4 |

|||

|

Кумулятивная |

100 |

- |

3 |

- |

4 |

|||

|

4. Коэффициент подсоса масляного тумана под лицевую часть ШМП |

Механические испытания |

Одноступенчатый |

10 |

0 |

1 |

|||

|

5. Условная жесткость лицевой части ШМП |

То же |

Двухступенчатый |

Первая |

10* |

0 |

- |

2 |

- |

|

Вторая |

10* |

- |

1 |

- |

2 |

|||

|

Кумулятивная |

20 |

- |

1 |

- |

2 |

|||

|

6. Внешний вид лицевой части: |

Визуальный контроль |

|||||||

|

критические дефекты (по НТД) |

Одноступенчатый |

- |

80 |

0 |

- |

1 |

- |

|

|

значительные дефекты (по НТД) |

Двухступенчатый |

Первая |

80 |

2 |

- |

5 |

- |

|

|

Вторая |

80 |

- |

6 |

- |

7 |

|||

|

Кумулятивная |

160 |

- |

6 |

- |

7 |

|||

|

малозначительные дефекты (по НТД) |

Двухступенчатый |

Первая |

80 |

3 |

- |

7 |

- |

|

|

Вторая |

80 |

- |

8 |

- |

9 |

|||

|

Кумулятивная |

160 |

- |

8 |

- |

9 |

|||

(Поправка).

__________

* По одному изделию каждого роста.

** По два изделия каждого роста.

Примечания:

1. При применении планов одноступенчатого контроля результаты испытаний по каждому показателю считают положительными, если количество дефектных изделий в выборке меньше или равно приемочному числу С1, и отрицательными, если количество дефектных изделий в выборке равно или более браковочного числа С2.

2. При применении планов двухступенчатого контроля результаты испытаний по каждому показателю считают положительными, если количество дефектных изделий в первой выборке меньше или равно приемочному числу С1, и отрицательными, если количество дефектных изделий в выборке равно или больше браковочного числа С2. Если количество дефектных изделий в выборке больше приемочного числа С1 и меньше браковочного числа С2, то извлекается вторая выборка. Результаты испытаний второй выборки считают положительными, если количество дефектных изделий в двух выборках вместе меньше или равно приемочному числу С3, и отрицательными, если количество дефектных изделий в двух выборках больше или равно браковочному числу C4.

3. При изменении объема партии приемочный уровень качества должен сохраняться и обеспечиваться соответствующим уточнением объема выборки, значений приемочных и браковочных чисел.

4.1, 4.2. (Измененная редакция, Изм. № 3).

4.3. (Исключен, Изм. № 3).

4.4. Периодические испытания проводит изготовитель по показателям в объеме, установленном в табл. 5.

Таблица 5

|

Вид испытания и (или) контроля |

Объем выборки |

Периодичность |

|

|

Соответствие физико-механических показателей корпуса требованиям НД |

Разрушающие испытания |

3 детали |

Один раз в месяц |

|

Соответствие резиновых деталей требованиям нормативной документации |

Измерительный контроль, механические и химические разрушающие испытания |

5 деталей (каждого наименования) |

То же |

|

Прочность крепления клапанной коробки к корпусу |

Разрушающие испытания |

3 детали |

» |

|

Содержание продуктов газовыделения в корпусе лицевой части ШМП |

Разрушающие химические испытания |

1 деталь |

» |

(Измененная редакция, Изм. № 1).

4.5. При неудовлетворительном результате периодических испытаний хотя бы по одному показателю, этот показатель переводят в категорию приемо-сдаточных до получения положительных результатов не менее чем на трех партиях подряд.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Толщина корпуса изделия проверяют толщиномером типа ТР 10-60 по ГОСТ 11358-89. Резьбу горловины клапанной коробки проверяют калибрами по ГОСТ 8762-75.

5.2. Содержание продуктов газовыделения определяют методом, утвержденным в установленном порядке. Испытаниям подвергают корпус лицевой части ШМП, изготовленный из резины типа 51-1565, при этом образцы в виде полоски 140´10 мм вырубают (вырезают) из любой части корпуса.

5.3. Физико-механические показатели корпуса лицевой части ШМП проверяют в соответствии с требованиями нормативно-технической документации на образцах типа II по ГОСТ 270-75, вырубленных из головной и масочной частей. При определении сопротивления раздиру образцы вырубают из головной части. Для обеспечения стандартных надрезов на образцах, взятых из головной части, к ним с двух сторон прикладывают образцы из любой резины.

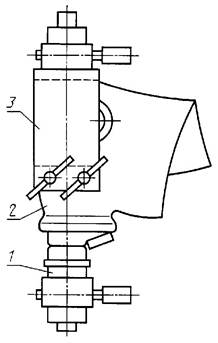

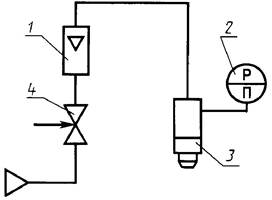

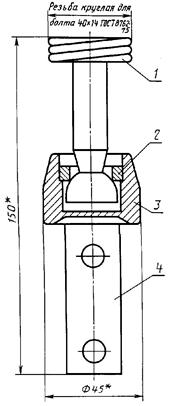

5.4. Испытание прочности крепления клапанной коробки к корпусу лицевой части ШМП проводят на стенде, схема которого приведена на черт. 3.

Стенд должен обеспечивать:

измерение значений рабочей нагрузки до 490 Н (50 кгс) с погрешностью ± 2 %;

скорость движения нижнего зажима 500 мм/мин с погрешностью измерения на холостом ходу не более 5 %.

Испытания проводят не ранее чем через 24 ч после сборки корпуса лицевой части ШМП с клапанной коробкой.

Перед испытанием отобранный образец складывают в виде треугольника и закрепляют в подбородочной части в верхнем зажиме, приведенном на чертеже приложения 1, разрывной машины на расстоянии (25 ± 5) мм от монтажной обоймы. Переходник нижнего зажима, приведенного на чертеже приложения 2, ввинчивают в горловину клапанной коробки. Включают машину и при отрыве клапанной коробки от корпуса регистрируют усилие по шкале отсчетного устройства.

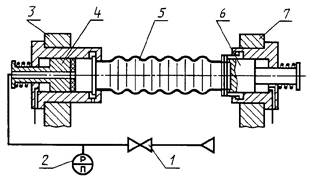

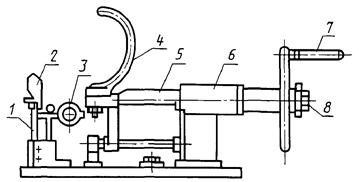

5.5. Для испытания соединительной трубки на герметичность применяют:

приспособление, схема которого приведена на черт. 4;

секундомер класса точности 2 по ТУ 25-1894.003-90;

манометр показывающий с пределом измерения 0 - 0,1 МПа (0 - 1 кгс/см2) класса точности 1 по ГОСТ 2405-88.

Схема стенда для испытания прочности крепления клапанной коробки

1 - нижний зажим; 2 - лицевая часть; 3 - верхний зажим

Черт. 3

Схема приспособления для испытания герметичности соединительной трубки

1 - клапан с педальным управлением; 2 -

манометр; 3, 7 - стойка;

4, 6 - герметизирующий зажим; 5 - испытуемая трубка

Черт. 4

Перед испытанием проверяют приспособление на герметичность, закрывая входное отверстие герметизирующего зажима и подавая через клапан на приспособление сжатый воздух до избыточного давления (0,050 ± 0,005) МПа [(0,50 ± 0,05) кгс/см2].

Приспособление считают герметичным, если в течение 60 с давление не меняется.

Для испытания отобранную соединительную трубку вставляют в приспособление, герметизируют зажимами, открывают клапан и повышают давление до (0,050 ± 0,005) МПа [(0,50 ± 0,05) кгс/см2] для трубки с трикотажным слоем, или до (0,020 ± 0,002) МПа [(0,20 ± 0,02) кгс/см2] для трубки без трикотажного слоя. Затем клапан закрывают и выдерживают трубку при этом давлении 15 с.

Изделие считают выдержавшим испытание, если в течение указанного времени не происходит падения давления.

5.6. Герметичность лицевой части ШМП определяют статическим методом по уменьшению вакуума в подмасочном пространстве в соответствии с требованиями нормативно-технической документации.

При негерметичности лицевой части ШМП допускается продувать клапаны выдоха сухим сжатым воздухом давлением 0,4 - 0,6 МПа (4 - 6 кгс/см2) в течение 5 - 10 с через трубку диаметром (6 ± 1) мм с обязательной установкой ловушки любого типа для масел и осушителей в сети сжатого воздуха.

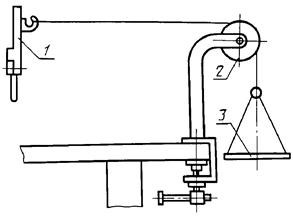

5.7. Для испытания сопротивления лицевой части ШМП постоянному потоку воздуха применяют:

стенд, схема которого приведена на черт. 5. Стенд подключают к производственной сети сжатого воздуха давлением 0,4 - 0,6 МПа (4 - 6 кгс/см2) с обязательной установкой ловушки любого типа для масел и осушителей. Стенд должен обеспечивать:

создание постоянного потока воздуха с объемным расходом (2500 ± 63) см3 · с-1 [(150 ± 4) дм3/мин];

измерение объемного расхода расходомером с погрешностью ± 2,5 % от верхнего предела измерения;

измерение сопротивления в пределах от 0 до 982 Па (от 0 до 100 мм вод. ст.) прибором с погрешностью ± 2,5 % от верхнего предела измерения;

термометр лабораторный типа 3-6-2 с погрешностью измерения ± 1 °C по ГОСТ 28498-90;

барометр мембранный метеорологический;

Схема стенда для испытания сопротивления ШМП

1 - расходомер; 2 - измеритель разности

давления;

3 - насадка; 4 - регулятор объемного расхода воздуха

Черт. 5

спирт этиловый ректификованный технический по ГОСТ 18300-87.

Перед испытанием осматривают состояние всех узлов стенда.

Устанавливают регулятором по расходомеру объемный расход потока воздуха (2500 ± 63) см3 · с-1 [(150 ± 4) дм3/мин].

Устанавливают уровень жидкости в измерителе на нулевую отметку шкалы.

При испытании сопротивления лицевой части ШМП на вдохе насадку устанавливают в вертикальном положении отверстием (в торце) вверх, а при испытании на выдохе - отверстием вниз.

Испытания проводят следующим образом. Для определения сопротивления вдоху прокладочное кольцо клапанной коробки лицевой части ШМП сверху плотно прижимают к насадке. Для определения сопротивления выдоху венчик седловины клапана выдоха КО-3 снизу плотно прижимают к насадке. По шкале измерителя разности давления фиксируют результат.

Сопротивление лицевой части ШМП на «вдохе» и «выдохе» (R) в Па (мм. вод. ст.) вычисляют по формуле

R = K · А,

где K - коэффициент, значения которого приведены в приложении 3;

A - значение шкалы измерителя.

5.8. Коэффициент подсоса масляного тумана под лицевой частью ШМП определяют нефелометрическим методом по ГОСТ 12.4.157-75, исключая подсос, через полоску обтюрации. Для испытания применяют муляж, изготовляемый из металла или резины по рабочим чертежам, утвержденным в установленном порядке.

Схема муляжа приведена в приложении 4.

5.7, 5.8 (Измененная редакция, Изм. № 1).

5.9. Условную жесткость лицевой части ШМП определяют методом, приведенным в приложении 5.

(Измененная редакция, Изм. № 1, 3).

5.10. Внешний вид лицевой части ШМП проверяют в соответствии с нормативной документацией.

(Измененная редакция, Изм. № 3).

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

условного обозначения предприятия-изготовителя;

даты изготовления (квартал - точками, год - двумя последними цифрами);

роста (в кружке);

номера пресс-формы.

Маркировку выполняют оттиском от пресс-формы шрифтом от 4 до 8 Пр3 по ГОСТ 26.020-80.

Кроме того, на каждой лицевой части ШМП несмываемой краской проставляют штамп технического контроля и буквы «ШМП-1» («ШМП-2») или «ШМП-1-Т» («ШМП-2-Т») при изготовлении в тропическом исполнении.

(Измененная редакция, Изм. № 3).

6.2. Лицевые части ШМП одного роста упаковывают в ящики по ГОСТ 11142-78 или другую тару, предназначенную для упаковки средств защиты органов дыхания, следующим образом. Дно, боковые и торцевые стенки ящика предварительно выстилают бумагой по ГОСТ 8273-75 так, чтобы после укладки верхний ряд изделий можно было покрыть свисающими концами бумаги.

При упаковке лицевых частей исполнения 1 или 2 в комплекте в каждый ящик укладывают 60 шт. лицевых частей и 60 шт. соединительных трубок. При этом соединительные трубки помещают на дно ящика и перестилают их бумагой. Верхний ряд изделий покрывают свисающими из ящика концами бумаги.

Лицевые части ШМП исполнения 1 (без соединительных трубок) укладывают в ящик по 100 шт.

Лицевые части ШМП укладывают рядами по 20 шт., чередуя изделия в противоположном направлении к задней или передней стенке ящика так, чтобы металлические детали не соприкасались.

Каждый ряд изделий прокладывают бумагой.

При отдельной упаковке соединительных трубок в ящик укладывают 125 шт. рядами так, чтобы металлические детали не соприкасались, каждый ряд прокладывают бумагой, верхний ряд покрывают свисающими из ящика концами бумаги.

(Измененная редакция, Изм. № 1).

6.3. На транспортную тару наносят маркировку по ГОСТ 14192-77, содержащую манипуляционные знаки: «Осторожно, хрупкое», «Боится сырости» и «Верх, не кантовать».

В надписях, характеризующих упакованную продукцию, указывают:

наименование изделия и его исполнение;

количество изделий и рост;

номер партии;

дату упаковки;

обозначение настоящего стандарта.

6.4. Лицевые части ШМП транспортируют транспортом любого вида в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

6.5. Лицевые части ШМП хранят в соответствии с требованиями к упаковке предприятия-изготовителя в неотапливаемых помещениях при температуре окружающего воздуха от минус 40 до плюс 50 °C в ящиках, установленных на настилах, по партиям.

Не допускается хранить лицевые части ШМП совместно с органическими и неорганическими веществами и растворителями, вызывающими разрушение резины.

После хранения при отрицательной температуре лицевые части ШМП выдерживают не менее 24 ч при температуре 15 - 30 °C.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие лицевой части ШМП требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

7.2. Гарантийный срок хранения лицевой части ШМП - 6 лет со дня изготовления, из них 5 лет в комплектах промышленных фильтрующих противогазах.

ПРИЛОЖЕНИЕ 1

Справочное

1 - планка; 2 - корпус; 3 - винт 7006-0514 по ГОСТ 13431-68; 4 - штифт 2Г´15 по ГОСТ 3128-70

Материал - сталь 45 по ГОСТ 1050-88. Острые кромки притупить, чистота поверхностей корпуса и планки Rz20.

Неуказанные предельные отклонения размеров:

отверстии - по Н14, валов - по h14,

остальных - =![]()

ПРИЛОЖЕНИЕ 2

Справочное

___________

* Размеры для справок.

1 - переходник; 2 - кольцо; 3 - корпус; 4 - пластина

ПРИЛОЖЕНИЕ 3

Справочное

Значения коэффициента K при определении сопротивления ШМП постоянному потоку воздуха на «вдохе» или «выдохе»

|

Давление, Па (мм рт. ст.) |

Значения коэффициента K при температуре, °C |

||||||||||

|

16 |

18 |

20 |

22 |

24 |

26 |

28 |

30 |

32 |

34 |

36 |

|

|

96643 (725) |

0,993 |

0,986 |

0,979 |

0,972 |

0,965 |

0,958 |

0,951 |

0,944 |

0,937 |

0,930 |

0,923 |

|

97309 (730) |

0,996 |

0,989 |

0,982 |

0,975 |

0,968 |

0,961 |

0,954 |

0,947 |

0,940 |

0,933 |

0,926 |

|

97976 (735) |

0,999 |

0,992 |

0,985 |

0,978 |

0,971 |

0,964 |

0,957 |

0,950 |

0,943 |

0,936 |

0,929 |

|

98642 (740) |

1,002 |

0,995 |

0,988 |

0,981 |

0,974 |

0,967 |

0,960 |

0,953 |

0,946 |

0,939 |

0,932 |

|

99309 (745) |

1,005 |

0,998 |

0,991 |

0,984 |

0,977 |

0,970 |

0,963 |

0,956 |

0,949 |

0,942 |

0,935 |

|

99975 (750) |

1,008 |

1,001 |

0,994 |

0,987 |

0,980 |

0,973 |

0,966 |

0,959 |

0,952 |

0,945 |

0,938 |

|

100642 (755) |

1,011 |

1,004 |

0,997 |

0,990 |

0,983 |

0,976 |

0,969 |

0,962 |

0,955 |

0,948 |

0,941 |

|

101308 (760) |

1,014 |

1,007 |

1,000 |

0,993 |

0,986 |

0,979 |

0,972 |

0,965 |

0,958 |

0,951 |

0,944 |

|

101975 (765) |

1,017 |

1,010 |

1,003 |

0,996 |

0,989 |

0,982 |

0,975 |

0,968 |

0,961 |

0,954 |

0,947 |

|

102641 (770) |

1,020 |

1,013 |

1,006 |

0,999 |

0,992 |

0,985 |

0,978 |

0,971 |

0,964 |

0,957 |

0,950 |

|

103308 (775) |

1,023 |

1,016 |

1,009 |

1,002 |

0,995 |

0,988 |

0,981 |

0,974 |

0,967 |

0,960 |

0,953 |

K = [1 - 0,0035(t - 20) + 0,0006(Р - 760)],

t - температура испытания, °C;

Р - давление, мм рт. ст.

ПРИЛОЖЕНИЕ 4

Рекомендуемое

Схема муляжа для испытаний на коэффициент подсоса

1 - корпус муляжа; 2 - центральная трубка; 3 - отвод

(Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 5

Обязательное

МЕТОД ОПРЕДЕЛЕНИЯ УСЛОВНОЙ ЖЕСТКОСТИ ЛИЦЕВОЙ ЧАСТИ ШМП

1. Условную жесткость лицевой части ШМП определяют на приборе ПЖЛ-Х, схема которого приведена на черт. 1.

2. Перед испытанием после транспортирования или ремонта прибора, а также после проведения 5000 измерений производят градуировку ПЖЛ-Х следующим образом:

снимают держатели;

укрепляют на пружине градуировочное приспособление;

устанавливают блок на краю рабочего стола справа от прибора (черт. 2);

устанавливают индикатор часового типа (предел измерения от 0 до 10, цена деления основной шкалы от 0 до 0,01 мм по ГОСТ 577-68) с поджатием стержня так, чтобы стрелка отклонялась примерно на полшкалы, и поворотом ободка устанавливают стрелку индикатора на нуль;

проверяют правильность установки индикатора трех-, четырехкратным нажатием на приспособление для калибровки, при этом каждый раз стрелка индикатора должна возвращаться на нуль;

подвешивают к крючку калибровочного приспособления через блок-площадку, которую последовательно нагружают грузом от 1 до 6 кг, каждый раз добавляя по 1 кг. Первым грузом массой 1 кг является сама площадка;

записывают показания индикатора после каждой установки груза с погрешностью не более 0,5 делений шкалы. Калибровку производят дважды. При расхождении данных более чем на одно деление индикатора проверяют крепление пружины калибровочного приспособления, установку индикатора и повторяют калибровку. По результатам калибровки определяют цену деления шкалы индикатора в Н/деление (кгс/деление).

1 - силоизмерительная пружина; 2 - передний

держатель;

3 - индикатор часового типа; 4 - задний держатель; 5

- подвижной шток;

6 - подшипник; 7 - ручной привод; 8 - ограничительная

пробка

Черт. 1

1 - калибровочное приспособление; 2 - блок; 3 - площадка

Черт. 2

3. После градуировки устанавливают держатели и закрепляют прибор на столе. Затем отводят задний держатель вправо до совпадения риски на подшипнике с цифрой 236 на шкале штока. При этом расстояние между наиболее удаленными точками на внешней поверхности держателей, измеренное штангенциркулем, должно быть 320 мм.

Если расстояние между наиболее удаленными точками при правильно установленных держателях отличается от требуемого более чем на 1 мм, пределы растяжения лицевой части по шкале штока изменяют на величину получаемого расхождения.

Раздвигают держатели до требуемого предела растяжения лицевой части и фиксируют это положение при помощи ограничительной пробки.

Пределы растяжения лицевой части в зависимости от роста указаны в таблице.

|

Рост лицевой части |

Предел растяжения по шкале, мм |

|

0 |

217 |

|

1 |

226 |

|

2 |

236 |

|

3 |

249 |

|

4 |

262 |

4. Для проведения испытания внутреннюю поверхность лицевой части талькируют, надевают на сдвинутые держатели прибора и вращением маховика растягивают лицевую часть до установленного предела.

Допускается применять мыльный раствор.

В момент упора штока в ограничительную пробку отмечают показания шкалы индикатора.

Не допускается удар штока об ограничительную пробку.

5. Условную жесткость линейной части (Жх) в Н (кгс) вычисляют по формуле

Жх = n · B,

где n - число делений шкалы индикатора;

B - цена деления шкалы индикатора, Н/деление (кгс/деление).

(Введен дополнительно, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по стандартам

ИСПОЛНИТЕЛИ

Г.А. Захарьев, канд. техн. наук; Ч.В. Ким; Е.Е. Ковалева; М.К. Мильвидский; В.Ф. Ларионов; A.M. Смирнов; Т.В. Агафонова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27.09.85 № 3166

3. ВЗАМЕН ГОСТ 10183-77

4. Срок проверки - 1992 г.

Периодичность проверки - 5 лет.

5. ССЫЛОЧНЫЕ НОРМАТИВНЫЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

Приложение 1 |

|

|

Приложение 1 |

|

|

Приложение 1 |

|

6. Постановлением Госстандарта СССР № 1834 от 28.11.91 снято ограничение срока действия

7. Переиздание (июль 1996 г.) с Изменениями № 1, 3, утвержденными в июне 1987 г., декабре 1991 г. (ИУС 10-87, 4-92)