ГОСТ 12.3.025-80

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СИСТЕМА СТАНДАРТОВ БЕЗОПАСНОСТИ ТРУДА

ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

|

МОСКВА СТАНДАРТИНФОРМ |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Система стандартов безопасности труда ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ Требования безопасности Occupational

safety standards system. |

ГОСТ

|

Дата введения 01.07.82

Настоящий стандарт устанавливает требования безопасности к разработке и выполнению процессов механической обработки металлов резанием (далее - обработка резанием) на металлорежущих станках.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Разработка технологической документации, организация и выполнение технологических процессов обработки резанием должны соответствовать требованиям ГОСТ 3.1102 и настоящего стандарта.

1.2. Производственное оборудование, используемое для обработки резанием, должно соответствовать требованиям ГОСТ 12.2.003 и ГОСТ 12.2.009.

1.3. Приспособления для обработки резанием должны соответствовать требованиям ГОСТ 12.2.029.

1.4. Конвейеры, предназначенные для межоперационного перемещения грузов в процессе обработки резанием, должны соответствовать требованиям ГОСТ 12.2.022.

1.5. Предельно допустимые концентрации веществ, образующихся при обработке резанием, не должны превышать значений, установленных ГОСТ 12.1.005 и нормативными документами Министерства здравоохранения СССР.

(Измененная редакция, Изм. № 1).

2. ТРЕБОВАНИЯ К ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССАМ

2.1. Требования безопасности к процессам обработки резанием должны быть изложены в технологических документах (МК, КЭ, ТИ, ВО, КТП, КТТП, OK, OKT, ВОП, ВТП и ВТО) по ГОСТ 3.1120.

Требования безопасности должны выполняться на протяжении всего технологического процесса, включая операции технического контроля, перемещения (транспортирования), межоперационного хранения (складирования) объектов обработки и уборки технологических отходов производства.

2.2. В технологической документации на обработку резанием должны быть указаны средства защиты работающих.

2.3. Технологические процессы, включающие операции с опасностью взрыва и пожара, должны проводиться с соблюдением требований ГОСТ 12.1.010, ГОСТ 12.1.004 и «Типовых правил пожарной безопасности», утвержденных ГУПО МВД СССР.

2.4. Обработка резанием бериллия и его сплавов должна осуществляться в соответствии с СН № 993, утвержденными Министерством здравоохранения СССР.

2.5. Установка обрабатываемых заготовок и снятие готовых деталей во время работы оборудования допускается вне зоны обработки, при применении специальных позиционных приспособлений (например, поворотных столов), обеспечивающих безопасность работающих.

2.6. При обработке резанием заготовок, выходящих за пределы оборудования, должны быть установлены переносные ограждения и знаки безопасности по ГОСТ 12.4.026*.

* На территории Российской Федерации действует ГОСТ Р 12.4.026-2001 (здесь и далее).

2.7. Для исключения соприкосновения рук станочников с движущимися приспособлениями и инструментом при установке заготовок и снятии деталей должны быть автоматические устройства (механические руки, револьверные приспособления, бункеры и др.).

2.8. При шлифовании шлам титановой пыли следует удалять во влажном состоянии и высушивать в специально отведенном месте. Отходы титана в мелкодробном состоянии, покрытые маслом, необходимо обезжиривать.

(Измененная редакция, Изм. № 1).

2.9. Обработка резанием деталей из магниевых сплавов должна проводиться инструментом, исключающим возможность большого трения и загорания металла, без применения смазочно-охлаждающей жидкости (СОЖ).

При необходимости допускается применять минеральное масло, свободное от кислот и влаги.

2.10. СОЖ, применяемые при обработке резанием, должны соответствовать требованиям Санитарных правил при работе со смазочно-охлаждающими жидкостями и технологическими смазками, утвержденными Министерством здравоохранения СССР.

Базовый ассортимент СОЖ, применяемых в промышленности, приведен в приложении 1.

Примеры конструктивного исполнения сопл для подачи и распыления СОЖ приведены в приложении 2.

2.11. СОЖ при циркуляции в зоне охлаждения должны подвергаться очистке от механических примесей.

2.12. Система циркуляции СОЖ должна иметь устройства дозированной (например, насосом) и направленной подачи технологических жидкостей в зону обработки металлов с автоблокировкой подачи СОЖ при прекращении работы оборудования.

2.13. В зависимости от вида стружки, средства для ее удаления должны выбираться в соответствии с табл. 1.

Таблица 1

|

Средства для удаления |

|

|

Без применения СОЖ |

|

|

Мелкая дробленая |

Одношнековые транспортеры |

|

Стальной вьюн |

Двухшнековые транспортеры |

|

Сыпучая |

Вибрационные транспортеры |

|

Элементная |

Пневматический транспортер |

|

Стружка любого вида |

Пластинчатый транспорт |

|

С применением СОЖ |

|

|

Элементная чугунная |

Скребковые транспортеры |

|

Элементная стальная |

Скребковые и одношнековые транспортеры |

|

Элементная и вьюн цветных металлов |

Пластинчатые транспортеры, гидротранспортер |

|

Стальной вьюн |

Двухшнековые и пластинчатые транспортеры |

2.14. Уборка рабочих мест от стружки и пыли должна производиться способом, исключающим появление стружки, пыли и аэрозолей в воздухе рабочей зоны.

2.10 - 2.14 (Измененная редакция, Изм. № 1).

2.15. Стружка и отходы титановых сплавов должны быть собраны в специальную металлическую тару (ящики, контейнеры и др.), имеющие надпись «Отходы титана». По мере накопления и по окончании смены их следует убирать.

2.16. Стружку и отходы магниевых сплавов следует собирать в специальную тару, устанавливаемую на расстоянии 3 - 4 м от металлорежущих станков и имеющую надпись «Отходы магния».

Уборка стружки и отходов магниевых сплавов на рабочих местах должна проводиться по графику, утвержденному администрацией предприятия.

2.17. При необходимости контроля размеров обрабатываемых заготовок во время работы оборудования должны предусматриваться специальные приборы, позволяющие производить замеры автоматически, без снятия деталей.

Контроль на станках и снятие деталей для контроля должны проводиться лишь при отключенных механизмах вращения или перемещения заготовок, инструмента и приспособлений.

(Измененная редакция, Изм. № 1).

3. ТРЕБОВАНИЯ К ПРОИЗВОДСТВЕННЫМ ПОМЕЩЕНИЯМ

3.1. Производственные помещения, в которых осуществляются процессы обработки металлов резанием, должны соответствовать требованиям строительных и санитарных норм и правил проектирования производственных зданий промышленных предприятий, утвержденных Госстроем СССР, а также норм и правил, утвержденных органами государственного надзора.

Бытовые помещения должны соответствовать нормам проектирования административных зданий и помещений промышленных предприятий, утвержденным Госстроем СССР.

3.2. Участки обработки резанием кобальта, ванадия, молибдена, титана, циркония должны быть отделены от других помещений, не связанных с данной технологией, изолирующими перегородками и оснащены приточно-вытяжной вентиляцией и знаками безопасности по ГОСТ 12.4.026.

3.1, 3.2. (Измененная редакция, Изм. № 1).

3.3. Цехи, участки и отделения обработки резанием должны быть оборудованы средствами пожаротушения по ГОСТ 12.4.009.

3.4. Проемы в стенах производственных помещений, цехов и участков обработки резанием, предназначенные для транспортировки материалов, заготовок и полуфабрикатов, готовых деталей и отходов производства, должны быть оборудованы приспособлениями и устройствами (коридоры, тамбуры, завесы и т.п.), исключающими сквозняки, а также возможность распространения пожара (автоматические закрывающиеся двери, задвижки, заслонки и др.).

3.5. Обработка резанием магниевых сплавов должна проводиться в специально выделенных помещениях. Разрешается размещать, по согласованию с органами государственного пожарного и санитарного надзора, отдельные участки обработки магниевых сплавов в общих механообрабатывающих цехах (кроме участков полирования и шлифования).

3.6. Требования к вентиляции

3.6.1. Для локализации вредных веществ (пыли, мелкой стружки, аэрозолей СОЖ, продуктов термоокислительной деструкции), образующихся при обработке резанием в воздухе рабочей зоны и превышающих ПДК по ГОСТ 12.1.005, станки и производственное оборудование должны предусматривать возможность отсоса из зоны обработки загрязненного воздуха в соответствии с Санитарными правилами при работе со смазочно-охлаждающими жидкостями и технологическими смазками.

Для защиты работающих на станке и людей, находящихся вблизи станка, от отлетающей стружки и СОЖ, необходимо оснащать станки защитными устройствами, ограждающими зону обработки или ее часть, в которой осуществляется процесс резания.

Помещения, в которых хранятся концентраты СОЖ и готовятся рабочие растворы технологических жидкостей, должны иметь приточно-вытяжную вентиляцию.

(Измененная редакция, Изм. № 1).

3.6.2. Воздуховоды для удаления пыли титановых и магниевых сплавов должны иметь гладкие внутренние поверхности без карманов и углублений, исключающие скапливание пыли, наименьшую длину и число перегибов. Радиусы закруглений должны быть не менее трех диаметров.

Воздуховоды установок для отсасывания магниевой пыли должны быть оборудованы предохранительными клапанами, открывающимися наружу вне взрывоопасного помещения.

3.6.3. Воздух, удаляемый местными отсасывающими устройствами при обработке магниевых сплавов на полировальных и шлифовальных станках, должен быть очищен в масляных фильтрах до поступления его в вентилятор. Фильтры и вентиляторы должны быть изолированы от цеха, где производится обработка резанием.

Для исключения опасности завихрения и образования взрывоопасной смеси магниевой пыли с воздухом не допускается применять для очистки сухие центробежные циклоны и суконные фильтры.

3.6.4. Для снятия статического электричества пылеприемники и воздуховоды вентиляционных установок должны иметь заземление.

3.6.5. Воздуховоды от местных отсосов и общеобменной вентиляции должны очищаться по графику, утвержденному в соответствии с принятой на предприятии формой утверждения внутренней документации.

3.6.6. Ворота, двери и технологические проемы должны быть оборудованы воздушными и воздушно-тепловыми завесами в соответствии с нормами проектирования отопления, вентиляции и кондиционирования воздуха, утвержденными Госстроем СССР.

3.6.5, 3.6.6. (Измененная редакция, Изм. № 1).

3.7. Требования к освещению

3.7.1. Естественное и искусственное освещение производственных помещений должно соответствовать нормам проектирования естественного и искусственного освещения, утвержденным Госстроем СССР.

3.7.2. Коэффициент естественной освещенности (КЕО) на рабочих поверхностях должен соответствовать указанному в табл. 2.

Допускается снижение значения КЕО в соответствии с нормами проектирования для совмещенного освещения. При этом освещенность от системы общего искусственного освещения (а также общего в системе комбинированного) следует повышать на ступень по шкале освещенности.

Таблица 2

|

Вид освещения |

КЕО, |

|||

|

при верхнем или верхнем и боковом освещении |

при боковом освещении |

|||

|

в зоне с устойчивым снежным покровом |

на остальной территории СССР |

|||

|

Заготовительные |

Естественное |

3,0 |

0,8 |

1,0 |

|

Совмещенное |

1,8 |

0,5 |

0,6 |

|

|

Механические, инструментальные |

Естественное |

7,0 |

2,0 |

2,5 |

|

Совмещенное |

4,2 |

1,2 |

1,5 |

|

Примечание.

В табл. 2

приведены нормируемые значения КЕО ![]() для зданий, расположенных в III

поясе светового климата СССР. Для остальных поясов светового климата СССР

нормируемые значения КЕО следует принимать согласно нормам проектирования

естественного и искусственного освещения, утвержденным Госстроем СССР.

для зданий, расположенных в III

поясе светового климата СССР. Для остальных поясов светового климата СССР

нормируемые значения КЕО следует принимать согласно нормам проектирования

естественного и искусственного освещения, утвержденным Госстроем СССР.

3.7.3. В помещениях с недостаточным естественным светом и без естественного света должны применяться установки искусственного ультрафиолетового облучения в соответствии с Санитарными нормами проектирования промышленных предприятий и Указаниями к проектированию установок искусственного ультрафиолетового облучения на промышленных предприятиях, утвержденными Министерством здравоохранения СССР.

3.7.4. При искусственном освещении в заготовительных цехах нормируемая величина освещенности 150 лк должна быть обеспечена системой общего освещения.

В механических, термоконстантных и инструментальных цехах следует применять систему комбинированного освещения (общее и местное), в котором общее освещение должно составлять не менее 300 лк.

Освещенность рабочей поверхности на станках с ручным управлением должна соответствовать величинам, указанным в табл. 3.

На станках - полуавтоматах, автоматах и станках с ЧПУ освещенности, указанные в табл. 3, следует понижать на ступень по шкале освещенности в соответствии с Нормами проектирования естественного и искусственного освещения, утвержденными Госстроем СССР.

В рабочей зоне ОЦ и ГПМ должна быть обеспечена освещенность 1500 лк. Допускается снижение освещенности до 1000 лк при проведении шлифовальных и до 750 лк - при проведении сверлильных работ.

При наладке, ремонте и устранении сбоев на станках с ЧПУ, ОЦ и ГПМ освещенность должна быть 2500 лк.

3.7.5. Для общего освещения помещения отношение максимальной освещенности к минимальной не должно превышать 1,3.

Величина коэффициента пульсации не должна превышать 20 % от общего освещения.

Таблица 3

|

Освещенность, лк |

|

|

1. Металлорежущие станки: |

|

|

токарные, токарно-затыловочные, резьботокарные, координатно-расточные, резьбошлифовальные, заточные, зубообрабатывающие, резьбонакатные; |

2000 |

|

токарно-револьверные, токарно-винторезные, плоскошлифовальные, круглошлифовальные, внутришлифовальные; |

1500 |

|

фрезерные |

2000; 1500* |

|

токарно-карусельные |

1500; 1000** |

|

продольно-строгальные |

1000 |

|

поперечно-строгальные |

1500 |

|

лоботокарные, сверлильные |

1000 |

|

долбежные, протяжные, отрезные |

750 |

|

2. Слесарные и лекальные работы, разметочные плиты |

2000 |

|

3. ОТК |

2000 |

* Размеры стола более 400´1600 мм.

** Диаметр обрабатываемой детали более 2500 мм.

3.7.6. При проектировании осветительных установок общего освещения необходимо учитывать коэффициент запаса K3: в механических и инструментальных цехах с люминесцентными лампами мощностью 65 и 80 Вт и разрядными лампами высокого давления - 1,5, с люминесцентными лампами мощностью 40 Вт - 1,4, при лампах накаливания - 1,3; в термоконстантных с разрядными лампами - 1,3, с лампами накаливания - 1,15; в заготовительных цехах с разрядными лампами - 1,6, с лампами накаливания - 1,4.

При использовании на станках люминесцентного освещения должна быть исключена возможность стробоскопического эффекта.

3.7.7. Чистка стекол, оконных проемов и световых фонарей должна производиться не реже 2 раз в год.

Чистка ламп и осветительной арматуры должна производиться: в механических цехах станкостроительных заводов, в термоконстантных и заготовительных цехах не реже 4 раз в год; в механических цехах инструментальных заводов и инструментальных цехах - не реже 2 раз в год.

3.7.1 - 3.7.7. (Измененная редакция, Изм. № 1).

3.8. Допустимые уровни шума на рабочих местах - не более указанных в СН 3223.

(Введен дополнительно, Изм. № 1).

4. ТРЕБОВАНИЯ К ИСХОДНЫМ МАТЕРИАЛАМ

4.1. Массовая доля химических соединений, входящих в рабочие растворы смазочно-охлаждающих технологических средств (СОТС), должны соответствовать техническим условиям (ТУ) на промышленное производство СОЖ, утвержденным Министерством здравоохранения СССР.

4.2. Антимикробная защита СОЖ должна проводиться добавлением биопидных присадок (см. приложение 3) или периодической термической обработкой, или аэрацией рабочих растворов.

4.3. Термическая обработка рабочих растворов СОЖ должна проводиться нагреванием до 75 - 80 °С, кратковременной выдержкой и последующим охлаждением в регенераторе или охладителе до рабочей температуры.

Аэрацию СОЖ производить путем перемешивания ее сжатым воздухом под давлением 0,2 - 0,3 мПа в течение 2 - 3 ч один раз в сутки.

4.4. Продолжительность использования и периодичность замены СОЖ устанавливаются по результатам текущего контроля технологических, физико-химических и микробиологических показателей СОЖ в зависимости от состава жидкости, обрабатываемого материала, вида технологических операций, загрузки станка и количества рабочих смен в сутки.

Эмульсии, использованные на операциях лезвийной обработки металлов, для станков с индивидуальной системой охлаждения рекомендуется заменять 1 раз в месяц, а в летнее время - 1 раз в две недели; при обработке черных металлов - не реже 1 раза в две недели; при обработке сплавов, содержащих алюминий, - 1 раз в неделю.

Масляные СОЖ при систематической очистке станка от стружки и нормальной работе фильтра, а также при отсутствии перемежающейся работы с черными металлами, могут использоваться в течение 3 и более месяцев при условии постоянного контроля за качеством СОЖ.

4.5. Отработанные СОЖ и промывные воды необходимо собирать в специальные емкости.

Водную и масляную фазу можно использовать в качестве компонентов для приготовления эмульсий. Масляная фаза эмульсий может поступать на регенерацию или утилизироваться.

Запрещается сброс отработанных СОТС в общую систему канализации и воду водоемов без предварительной очистки их от нефтепродуктов.

4.1 - 4.5. (Измененная редакция, Изм. № 1).

5. ТРЕБОВАНИЯ К РАЗМЕЩЕНИЮ ПРОИЗВОДСТВЕННОГО ОБОРУДОВАНИЯ И ОРГАНИЗАЦИИ РАБОЧИХ МЕСТ

5.1. Для работающих, участвующих в технологическом процессе обработки резанием, должны быть обеспечены удобные рабочие места, не стесняющие их действий во время выполнения работы. На рабочих местах должна быть предусмотрена площадь, на которой располагают стеллажи, тару, столы и другие устройства для размещения оснастки, материалов, заготовок, полуфабрикатов, готовых деталей и отходов производства.

Для работы сидя рабочее место оператора должно иметь кресло (стул, сиденье) с регулируемыми наклоном спинки и высотой сидения.

Эргономические требования при выполнении работ сидя и стоя - по ГОСТ 12.2.032, ГОСТ 12.2.033.

На каждом рабочем месте около станка на полу должны быть деревянные трапы на всю длину рабочей зоны, а по ширине - не менее 0,6 м от выступающих частей станка.

5.2. Расстановка в цехах и перестановка действующего технологического оборудования должны отражаться на технологической планировке, утверждаемой администрацией по согласованию с главными специалистами и службой охраны труда. Технологические планировки на проектируемые и вновь строящиеся цехи, участки и отделения обработки резанием должны быть согласованы с территориальными органами государственного санитарного и пожарного надзора.

5.3. На технологических планировках должны быть указаны:

строительные элементы (стены, колонны, перегородки, дверные проемы, оконные проемы, ворота, подвалы, тоннели, основные каналы, антресоли, галереи, люки, колодцы, трапы и др.), вспомогательные помещения, склады, кладовые, трансформаторные подстанции, вентиляционные камеры, а также бытовые помещения и другие устройства, размещенные на площади цеха, участка или отделения;

основные размеры здания в целом (ширина, длина, ширина по пролетам, шаг колонн) и внутренние размеры изолированных помещений;

технологическое и вспомогательное оборудование, подъемно-транспортные устройства (с указанием грузоподъемности), расположение рабочих мест;

условные обозначения необходимых энергоносителей (пара, газа, воды, СОЖ, электрического напряжения и др.) и места их подвода к каждой единице металлорежущего оборудования или рабочему месту, спецификации оборудования с номерами по плану;

проходы, проезды, места межоперационного складирования и указания допустимых в данном случае напольных транспортных средств;

места расположения средств пожаротушения.

5.4. Ширина цеховых проходов и проездов, расстояние между металлорежущими станками и элементами зданий должны устанавливаться в зависимости от применяемого оборудования, транспортных средств, обрабатываемых заготовок и материалов и должны соответствовать «Нормам технологического проектирования».

5.5. Проходы и проезды в цехах и на участках должны обозначаться разграничительными линиями белого цвета шириной не менее 100 мм.

На территории цеха или участка проходы, проезды, люки колодцев должны быть свободными и не загромождаться материалами, заготовками, полуфабрикатами, деталями, отходами производства и тарой. Не допускается установка металлорежущих станков на люки колодцев.

5.6. Освобождающаяся тара и упаковочные материалы должны своевременно удаляться с рабочих мест в специально отведенные для этой цели места.

6. ТРЕБОВАНИЯ К ХРАНЕНИЮ И ТРАНСПОРТИРОВАНИЮ ИСХОДНЫХ МАТЕРИАЛОВ, ЗАГОТОВОК, ПОЛУФАБРИКАТОВ, СОЖ, ГОТОВЫХ ДЕТАЛЕЙ, ОТХОДОВ ПРОИЗВОДСТВА И ИНСТРУМЕНТА

6.1. Требования безопасности при транспортировании, хранении и эксплуатации абразивного и эльборового инструмента - по ГОСТ 12.3.028.

(Измененная редакция, Изм. № 1).

6.2. Тара для транспортирования и хранения деталей, заготовок и отходов производства - по ГОСТ 14861, ГОСТ 19822 и ГОСТ 12.3.010. Эксплуатация тары - по ГОСТ 12.3.010. Тара должна быть рассчитана на необходимую грузоподъемность, иметь надписи о максимально допустимой нагрузке и периодически подвергаться проверкам. Угол строповки не должен превышать 90°.

6.3. Погрузка и разгрузка грузов - по ГОСТ 12.3.009, перемещение грузов - по ГОСТ 12.3.020.

6.4. Хранение и транспортирование СОЖ должны осуществляться по ГОСТ 1510 в чистых стальных резервуарах, цистернах, бочках, бидонах и банках, а также в емкостях, изготовленных из белой жести, оцинкованного листа или пластмасс.

СОЖ должны храниться в помещениях, соответствующих нормам проектирования складов нефти и нефтепродуктов, утвержденным Госстроем СССР. Температура хранения и транспортирования СОЖ должна быть в пределах, указанных в соответствующих стандартах на эти продукты. В случаях, когда они не приведены, рекомендуемая температура хранения и транспортирования СОЖ - от минус 10 до плюс 40 °С.

При транспортировании, заливке и регенерации масляных СОЖ должны быть приняты меры, предотвращающие попадание воды.

6.3, 6.4. (Измененная редакция, Изм. № 1).

6.5. Отходы титановых сплавов должны храниться в герметичной таре в специально отведенном сухом помещении.

Промасленная мелкая стружка и пыль титановых сплавов по мере накопления должны сжигаться или закапываться на специально отведенной площадке.

6.6. Стружка и пыль магниевых сплавов должны храниться в закрытой металлической таре. При наличии специальных помещений стружку и пыль магниевых сплавов можно хранить в открытой таре (кроме магний-литиевых сплавов).

6.7. В местах хранения титановых и магниевых сплавов должны быть средства пожаротушения: сухой песок, доломитовая пыль, порошковый флюс, огнетушители, заряженные порошковыми веществами.

6.8. Обтирочный материал (концы, ветошь и др.) хранят в специальной, плотно закрывающейся металлической таре, в специально отведенных местах. По мере накопления использованных обтирочных материалов, но не реже одного раза в смену, тара должна очищаться.

7. ТРЕБОВАНИЯ К ПЕРСОНАЛУ, ДОПУСКАЕМОМУ К УЧАСТИЮ В ПРОИЗВОДСТВЕННОМ ПРОЦЕССЕ

7.1. К выполнению технологических процессов обработки резанием допускаются лица соответствующей профессии, специальности и квалификации, прошедшие инструктаж и обучение.

Организация обучения и инструктажа рабочих, инженерно-технических работников и служащих безопасности труда - по ГОСТ 12.0.004.

7.2. Лица, поступающие на работу, связанную с обработкой вредных металлов и их сплавов с применением СОЖ, подлежат обязательному предварительному и периодическому медицинскому осмотру в соответствии с приказом Министерства здравоохранения СССР.

7.3. Лица, имеющие предрасположенность к кожным заболеваниям, страдающие экземой или другими аллергическими заболеваниями, а также имеющие другие противопоказания, предусмотренные соответствующими перечнями Министерства здравоохранения СССР, к работам с СОЖ не допускаются.

7.4. Рабочие, которым по роду выполняемой работы необходимо иметь дело с перемещением грузов грузоподъемными кранами и подъемными устройствами, должны пройти обучение по специальности стропальщика в соответствии с «Правилами устройства и безопасной эксплуатации грузоподъемных кранов», утвержденными Госгортехнадзором СССР, не реже одного раза в 12 мес проходить аттестацию и иметь удостоверение на право проведения этих работ.

7.5. Инженерно-технические работники, ответственные за проведение процессов обработки резанием (мастера, технологи, старшие мастера, заместители начальников цехов и начальники цехов), при назначении на должность должны проходить проверку знаний правил, норм и стандартов, основ технологических процессов, требований безопасности, устройства и безопасной эксплуатации металлорежущего, подъемно-транспортного, грузоподъемного и другого применяемого оборудования, выполнения погрузочно-разгрузочных работ, пожарной безопасности и производственной санитарии в соответствии с их должностными обязанностями.

8. ТРЕБОВАНИЯ К ПРИМЕНЕНИЮ СРЕДСТВ ЗАЩИТЫ РАБОТАЮЩИХ

8.1. Рабочие и служащие цехов и участков обработки резанием для защиты от воздействия опасных и вредных производственных факторов должны быть обеспечены спецодеждой, спецобувью и предохранительными приспособлениями в соответствии с Типовыми отраслевыми нормами, утвержденными в установленном порядке.

Средства индивидуальной защиты, применяемые при обработке резанием, должны соответствовать требованиям ГОСТ 12.4.011.

8.2. Спецодежду работающих в цехах и на участках обработки резанием следует периодически сдавать в стирку (химчистку) и хранить отдельно от верхней одежды. Химчистка и стирка спецодежды должна быть централизованной по мере загрязнения, но не реже двух раз в месяц.

8.3. Спецодежда работающих по обработке магниевых сплавов должна систематически очищаться от осевшей магниевой пыли, проветриваться, храниться в металлических шкафах и стираться не реже одного раза в неделю с последующей пропиткой огнезащитными составами.

8.4. Для защиты кожного покрова от воздействия СОЖ и пыли токсичных металлов должны применяться дерматологические защитные средства (профилактические пасты, мази, биологические перчатки) по ГОСТ 12.4.068.

Допускается применять другие профилактические пасты и мази по рекомендациям органов Государственного санитарного надзора.

8.5. При приготовлении растворов порошкообразных и гранулированных моющих средств для промывки систем охлаждения работающие должны использовать маски и респираторы.

8.6. Для защиты от статического электричества должны быть предусмотрены средства защиты по ГОСТ 12.4.124.

8.5, 8.6. (Измененная редакция, Изм. № 1).

8.7. Средства индивидуальной защиты, указанные в технологической документации, должны подвергаться периодическим контрольным осмотрам и испытаниям в порядке и в сроки, установленные нормативно-технической документацией на них.

9. КОНТРОЛЬ ВЫПОЛНЕНИЯ ТРЕБОВАНИЙ БЕЗОПАСНОСТИ

9.1. Полнота отражения требований безопасности должна контролироваться на всех стадиях разработки технологических процессов.

Контроль воздушной среды должен проводиться по методикам, утвержденным Министерством здравоохранения СССР, ГОСТ 12.1.005, ГОСТ 12.1.014 и ГОСТ 12.1.016.

9.2. Контроль качества СОЖ следует проводить по ГОСТ 9.085 непосредственно после их приготовления и в процессе эксплуатации через каждые 5 сут. Периодичность контроля СОЖ, используемых на автоматических линиях: на масляной основе - не реже одного раза в месяц; эмульсий - не реже одного раза в неделю; синтетических и полусинтетических жидкостей - не реже одного раза в две недели.

Дополнительно контроль СОЖ может проводиться при ухудшении ее санитарно-гигиенических свойств.

(Измененная редакция, Изм. № 1).

9.3. Контроль параметров шума на рабочих местах - по ГОСТ 12.1.050.

9.4. Метод определения механических колебаний должен быть установлен в стандартах и технических условиях. Проведение измерений - по ГОСТ 12.1.012.

Контроль параметров вибраций - по ГОСТ 12.4.012.

9.5. Измерения освещенности следует проводить в соответствии с ГОСТ 24940. Величины освещенности по помещению и в зоне обработки должны соответствовать п. 3.7 с учетом погрешности измерения прибора.

(Измененная редакция, Изм. № 1).

9.6. Контроль уровня напряженности электростатического поля - по ГОСТ 12.1.045.

(Введен дополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ 1

Справочное

Синтетические и полусинтетические СОЖ*

Аквол-1 (3 - 5) Аквол-15 (3 - 5)

Аквол-5 (2 - 3; 3 - 5) Аквапол-1 (3 - 15)

Аквол-10М (2 - 5) Синхо-2; 2М (3 - 5)

Аквол-10 (2 - 5; 5 - 10) Синхо-6 (3 - 5)

Аквол-11 (3 - 5; 5 - 10) Карбамол С-1 (1 - 3)

Аквол-12 (1,5 - 3) Карбамол П-1 (3 - 5)

Аквол-4 (1 - 3; 3 - 5; 5 - 10; 10 - 15) МХО - 62 (1 - 3)

Эмульсии*

Аквол-2 (1 - 10) ЭТ-2 (3 - 5)

Аквол-6 (1,5 - 10) ЭГТ (3 - 10)

НГЛ-205 (2 - 10) ЭМУС (5 - 10)

РЗ СОЖ-8 (3 - 10) Синтал-2 (3 - 5)

ВНИИ НП-117 Т (1 - 3) Карбамол Э-1 (3 - 10)

ВНИИ НП-117 Т (1 - 3) ЛЗ-ЭМ/ЗОТ (3 - 10)

ИХП-45 Э (5 - 10) МХО (серия 60; 64) (3 - 5)

Укринол-1 (3 - 5) Укринол-1М (3 - 10)

Укринол-3П (до 15) Укринол-211 М (2 - 8)

СДМУ-2 (3 - 10) Укринол-50 У (15)

Э-2 (3 - 10)

Масляные СОЖ

MP-1y; 2у; 2; 3; 4; 5у; 6; 7; 8; 9; 10; 99. Применяются в виде поставки МР-5у и 99. Могут применяться в виде растворов в индустриальных маслах от 5 до 100 %

РЖ-3

ЛЗ-СОЖ 1T

ЛЗ-СОЖ 1МО

ЛЖ-СОЖ 2МО

ЛЗ-СОЖ 2МИО

ЛЗ-СОЖ 1МО

ЛЗ-СОЖ 1МИО

СЭЛ-1

OCM-1; 2 (2к); 3; 4; 5

Укринол-14

* В скобках указана концентрация СОЖ в рабочих растворах, в процентах.

ПРИЛОЖЕНИЕ 2

Справочное

ПРИМЕРЫ ИСПОЛНЕНИЯ СОПЛ ДЛЯ ПОДАЧИ СОЖ В ЗОНУ ОБРАБОТКИ РЕЗАНИЕМ

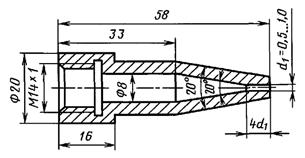

Одноканальное сопло для подачи СОЖ струйно-напорным внезонным способом

Многоканальное сопло для подачи СОЖ струйно-напорным внезонным способом

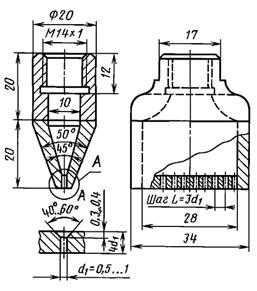

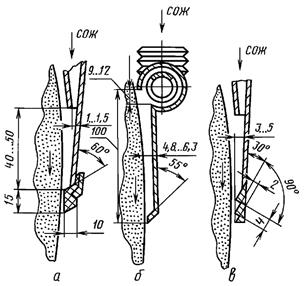

Сопла для подачи СОЖ гидроаэродинамическим способом

а - с поропластовой пластиной; б - с жестким козырьком; в - с жесткой зубчатой заслонкой

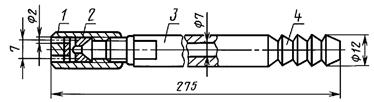

Типовое сопло для подачи распыленной СОЖ

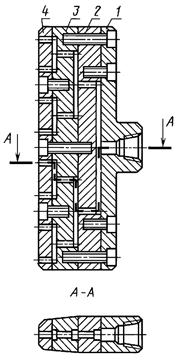

1 - насадок; 2 - распределитель; 3 - трубка; 4 - штуцер

Сопло для широкой зоны резания

1 - корпус; 2 - первый распределитель; 3 - второй распределитель; 4 - насадок

ПРИЛОЖЕНИЕ 3

Справочное

ПЕРЕЧЕНЬ БИОЦИДНЫХ ПРИСАДОК К СОЖ

Азин - производное оксазолидина (0,2 - 0,3)

Азин-1 - производное оксазациклоалканов (0,2 - 0,3)

Вазин - производное тиазина (0,3)

Гексахорофен (0,01 - 0,2)

Камцид-1 (0,3)

Камцид-2 (0,15 - 0,25)

Катапин (0,15 - 1,0)

Мертиолят (0,0001 - 0,001)

Нитроцид-1 (0,06 - 0,15)

Нитроцид-2 (0,06 - 0,15)

Ортофенилфенолят натрия (0,6 - 1,25)

Сульфоцид-4 - продукт взаимодействия алканоламина с формальдегидом, модифицированный производным карбаминовой кислоты (0,1 - 0,2)

Сульфоцид-5 - композиция на основе производного карбаминовой кислоты и алканоламина (0,1 - 0,2)

Тетрацид - продукт конденсации формальдегида с алканоламином и спиртом (0,3)

Укацид-2 - производное триазина, активированное нитроаминопроизводным фенола (0,2)

Фермацид-10 (0,03 - 0,012)

Фермацид-12 (0,03 - 0,012)

Фермацид-13 (0,03 - 0,25)

Фурацилин ГФ-10 (0,01)

Фомацид-13 - продукт конденсации формальдегида с кетоном (0,3)

Примечание. В скобках указана рекомендуемая концентрация биоцидных присадок в рабочем растворе СОЖ в процентах.

(Введено дополнительно, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Всесоюзным Центральным Советом Профессиональных Союзов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 11.12.80 № 5771

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

|

СН 993-88 |

|||

|

СН 3223-85 |

4. ПРОВЕРЕН в 1989 г.

5. ИЗДАНИЕ (сентябрь 2005 г.) с Изменением № 1, утвержденным в марте 1989 г. (ИУС № 6-89)

СОДЕРЖАНИЕ