ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

СТАНКИ ОТДЕЛОЧНО-РАСТОЧНЫЕ

ГОРИЗОНТАЛЬНЫЕ

С ПОДВИЖНЫМ СТОЛОМ

нормы точности

ГОСТ 11576-83

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛИ

Ю.В. Савилов, Г.М. Гольдрайх, В.И. Любчиков, В.А. Чечкин, С.М. Хомутов, М.М. Левин, Н.Ф. Хлебалин, В.Л. Косовский, Л.М. Кордыш, С.С. Кедров, Е.И. Жукова

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Зам. министра И.А. Ординарцев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 6 октября 1983 г. № 4801

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СТАНКИ ОТДЕЛОЧНО-РАСТОЧНЫЕ

ГОРИЗОНТАЛЬНЫЕ Нормы точности Horizontal fine-boring

machines with movable table. |

ГОСТ Взамен |

Постановлением Государственного комитета СССР по стандартам от 6 октября 1933 г. № 4801 срок действия установлен

с 01.07.85

до 01.07.95

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на станки отделочно-расточные горизонтальные с подвижным столом по ГОСТ 9547-80 и устанавливаемые на них головки отделочно-расточные по ГОСТ 19590-80, классов точности В, А и С, изготовляемые для нужд народного хозяйства и экспорта.

Номенклатуру проверяемых рабочих органов станков и параметров точности устанавливают в зависимости от технологического назначения, компановки и конструктивного исполнения станков.

Допускается, по согласованию с потребителем, изготавливать станки и головки класса точности П с допусками, увеличенными в 1,6 раза по сравнению с допусками для класса точности В.

1. ТОЧНОСТЬ СТАНКА

1.1. Общие требования к испытаниям станков и головок на точность - по ГОСТ 8-82. Схемы и способы измерений геометрических параметров - по ГОСТ 22267-76.

1.2. Нормы точности станков не должны превышать значений, указанных в табл. 1 - 10.

1.3. Нормы точности головок, являющихся товарной продукцией, не должны превышать значений, указанных в табл. 6 - 8.

1.4. Плоскостность рабочей поверхности стола.

Таблица 1

|

Допуск, мкм, станков класса точности |

|||

|

В |

А |

С |

|

|

До 400 |

8 |

5 |

4 |

|

Св. 400 до 630 |

10 |

6 |

5 |

|

« 630 « 1000 |

12 |

8 |

6 |

|

« 1000 « 1600 |

16 |

10 |

8 |

|

Выпуклость не допускается. В случае, когда обрабатываемая заготовка не закрепляется непосредственно на рабочей поверхности стола, допуски для станков классов точности А, С устанавливают по классу точности В. |

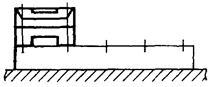

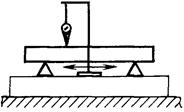

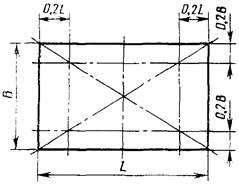

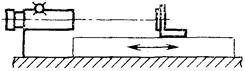

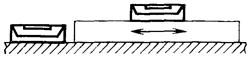

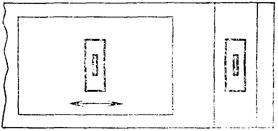

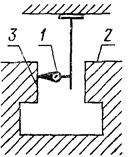

|||

Измерения - по ГОСТ 22267-76, разд. 4, методы 6 (черт. 1), 3 (черт. 2) или 2 (черт. 3) не менее чем в двух продольных, трех поперечных и двух диагональных сечениях рабочей поверхности стола (черт. 4).

Крайние сечения должны быть расположены от края рабочей поверхности на расстоянии 0,2 ее ширины В или длины L.

1.5. Прямолинейность траектории перемещения стола

Таблица 2

|

Наибольшая длина перемещения стола, мм |

Допуск, мкм, для станков класса точности |

||

|

В |

А |

С |

|

|

До 400 |

5 |

3 |

2 |

|

Св. 400 до 630 |

6 |

4 |

2,5 |

|

« 630 « 1000 |

8 |

5 |

3 |

|

« 1000 « 1600 |

10 |

6 |

4 |

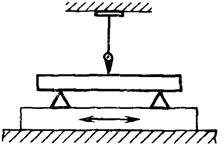

Измерения - по ГОСТ 22267-76, разд. 3, методы 8 (черт. 5) или 7 (черт. 6) в вертикальной и горизонтальной плоскостях.

Стол перемещают на всю длину хода.

1.6. Постоянство углового положения стола в вертикальной плоскости, перпендикулярной направлению его перемещения

Черт. 7

Таблица 3

|

Класс точности станков |

В |

А |

С |

|

Допуск, мм/м |

0,015 |

0,01 |

0,008 |

Измерение - по ГОСТ 22267-76, разд. 13, метод 2 (черт. 7).

Стол перемещают на всю длину хода.

1.7. Параллельность рабочей поверхности стола траектории перемещения стола.

Таблица 4

|

Наибольшая длина перемещения стола, мм |

Допуск, мкм, для станков классов точности |

||

|

В |

А |

С |

|

|

До 400 |

6 |

4 |

3 |

|

Св. 400 до 630 |

8 |

5 |

4 |

|

« 630 « 1000 |

10 |

6 |

5 |

|

« 1000 « 1600 |

12 |

8 |

6 |

|

В случае, когда обрабатываемая заготовка не закрепляется непосредственно на рабочей поверхности стола, допуски для станков классов точности А, С устанавливают по классу точности В. |

|||

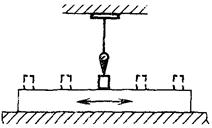

Измерения - по ГОСТ 22267-76, разд. 6, методы 1а (черт. 8) или 1б (черт. 9).

Стол перемещают на всю длину хода, но не более чем на длину рабочей поверхности.

Параллельность измеряют в направлении перемещения стола в среднем сечении рабочей поверхности стола.

Из результатов измерений исключают отклонение профиля проверяемого сечения рабочей поверхности стола при измерении методом 1б (черт. 9).

1.8. Параллельность боковых сторон среднего паза стола траектории перемещения стола

Черт. 10

Таблица 5

|

Наибольшая длина перемещения стола, мм |

Допуск, мкм, для станков классов точности |

||

|

В |

А |

С |

|

|

До 400 |

6 |

4 |

3 |

|

Св. 400 до 630 |

8 |

5 |

4 |

|

« 630 « 1000 |

10 |

6 |

5 |

|

« 1000 « 1600 |

12 |

8 |

6 |

На неподвижной части станка укрепляют показывающий измерительный прибор 1 (черт. 10) так, чтобы его измерительный наконечник касался проверяемой поверхности.

Стол 2 перемещают на всю длину хода, но не более чем на длину паза.

Параллельность измеряют по обеим боковым сторонам 3 среднего паза стола.

Допускается при измерении располагать между проверяемой поверхностью и измерительным наконечником показывающего измерительного прибора концевую меру длины или специальный сухарь длиной не более ширины паза.

Отклонение от параллельности траектории перемещения равно наибольшей алгебраической разности показаний показывающего измерительного прибора на всей длине перемещения. Из результатов измерений исключают отклонение профиля проверяемого сечения боковых сторон паза.

1.9. Осевое биение шпинделя

Таблица 6

|

Допуск, мкм, для головок классов точности |

|||

|

В |

А |

С |

|

|

До 100 |

2 |

1,2 |

0,8 |

|

Св. 100 до 200 |

2,5 |

1,6 |

1 |

|

« 200 « 400 |

3 |

2 |

1,2 |

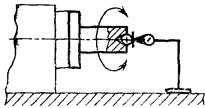

Измерение - по ГОСТ 22267-76, разд. 17, метод 1 (черт. 11 или 12).

Проверке подлежат все отделочно-расточные головки, устанавливаемые на станке.

Допускается проведение измерений на головках, закрепленных на стенде.

1.10. Торцовое биение шпинделя

Черт. 13

Таблица 7

|

Наибольший условный диаметр растачиваемого отверстия, мм |

Допуск, мкм, для головок классов точности |

||

|

В |

А |

С |

|

|

До 100 |

3 |

2 |

1,2 |

|

Св. 100 до 200 |

4 |

2,5 |

1,6 |

|

« 200 « 400 |

5 |

3 |

2 |

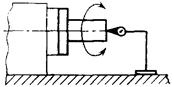

Измерение по - ГОСТ 22267-76, разд. 18, метод 1 (черт. 13) на диаметре не менее 0,8 диаметра фланца шпинделя.

Проверке подлежат все отделочно-расточные головки, устанавливаемые на станке.

Допускается проведение измерения на головках, закрепленных на стенде.

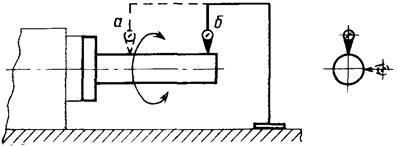

1.11. Радиальное биение оси вращения шпинделя

Черт. 14

Таблица 8

|

Обозначение позиции |

Допуск, мкм, для головок классов точности |

|||

|

В |

А |

С |

||

|

До 100 |

а |

2,5 |

1,6 |

1 |

|

б |

4 |

2,5 |

1,6 |

|

|

Св. 100 до 200 |

а |

3 |

2 |

1,2 |

|

б |

5 |

3 |

2 |

|

|

Св. 200 до 400 |

а |

4 |

2,5 |

1,6 |

|

б |

6 |

4 |

2,5 |

|

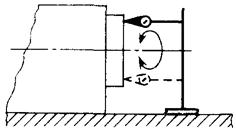

Измерения - по ГОСТ 22267-76, разд. 16, метод 1 (черт. 14) у фланца образцовой детали (а) и на расстоянии 300 мм (б) в двух взаимно перпендикулярных плоскостях.

В качестве образцовой детали применяют контрольную оправку.

Биение определяют по наибольшему результату измерений в каждой позиции.

Проверке подлежат все отделочно-расточные головки, устанавливаемые на станке.

Допускается проведение измерений на головках, закрепленных на стенде.

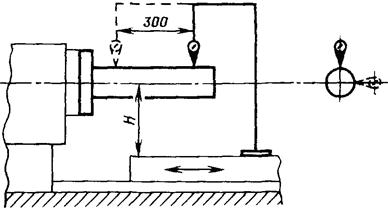

1.12. Параллельность оси шпинделя траектории перемещения стола

Черт. 15

Таблица 9

|

Класс точности станков |

В |

А |

С |

|

Допуск, мкм |

8 |

5 |

4 |

Примечания:

1. При расстоянии Н более 280 мм допуски увеличивают в 1,25 раза.

2. При установке на одном мосту более одной головки допуски дополнительно к п. 1 увеличивают: для двух головок - в 1,25 раза, трех и более головок - в 1,6 раза.

3. При расстоянии между торцами фланцев шпинделей менее 800 мм допускается проведение измерений на длине 150 мм с уменьшением табличных или расчетных по пп. 1 и 2 допусков в 1,4 раза.

Измерения - по ГОСТ 22267-76, разд. 6, метод 3а (черт. 15) в вертикальной и горизонтальной плоскостях.

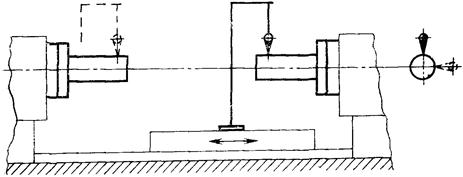

1.13. Концентричность шпинделей

Черт. 16

Таблица 10

|

Допуск, мкм, для станков классов точности |

|||

|

В |

А |

С |

|

|

До 400 |

8 |

5 |

3 |

|

Св. 400 до 630 |

10 |

6 |

4 |

|

« 630 « 1000 |

12 |

8 |

5 |

|

« 1000 « 1600 |

16 |

10 |

6 |

|

При установке на станке более одной пары соосных головок допуски увеличивают: для двух пар головок - в 1,25 раза, для трех и более пар головок - 1,6 раза. |

|||

Измерения - по ГОСТ 22267-76, разд. 14, метод 4 (черт. 16), в двух симметричных относительно фланцев шпинделей сечениях (по одному на каждой контрольной оправке), расстояние между которыми равно перемещению стола. Контрольную оправку центрируют относительно оси вращения так, чтобы смещение оси было минимально возможным.

2. ТОЧНОСТЬ ОБРАЗЦА-ИЗДЕЛИЯ

Нормы точности образца изделия не должны превышать значений, указанных в табл. 11 и 13.

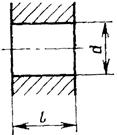

2.1. Точность формы расточенного отверстия

Черт. 17

Таблица 11

|

Размеры образцов-изделий |

Длина консольной части расточного инструмента, не менее |

||

|

d |

l |

||

|

До 50 |

20 - 40 |

20 |

40 |

|

Св. 50 до 100 |

30 - 60 |

30 |

60 |

|

« 100 « 200 |

50 - 100 |

50 |

100 |

|

« 200 « 400 |

80 - 120 |

50 |

120 |

Для контрольной расточки используют образец-изделие согласно черт. 17 и табл. 11 из стали, бронзы или алюминиевого сплава.

Отверстие d образца-изделия предварительно обрабатывают, а поверхности технологических и контрольных баз обрабатывают окончательно.

Контрольную расточку образца-изделия производят на стенде, где устанавливают отделочно-расточную головку, подлежащую поставке с налаженным станком или являющуюся товарной продукцией, и образец-изделие, растачивают отверстие d инструментом, закрепленным на головке.

Допускается:

предварительную и контрольную расточку отверстия d производить при одной установке образца-изделия;

растачивать образец-изделие, устанавливая его на головке, а инструмент на столе стенда.

Материал образца-изделия и условия его обработки устанавливает предприятие-изготовитель.

2.1.1. Профиль продольного сечения

Таблица 12

|

Наибольший условный диаметр растачиваемого отверстия, мм |

Номер проверки |

Допуск, мкм, для головок классов точности |

||

|

В |

А |

С |

||

|

До 50 |

1,6 |

1 |

0,6 |

|

|

2 |

1,2 |

0,8 |

||

|

Св. 50 до 100 |

2 |

1,2 |

0,8 |

|

|

2,5 |

1,6 |

1 |

||

|

Св. 100 до 200 |

2,5 |

1,6 |

1 |

|

|

3 |

2 |

1,2 |

||

|

Св. 200 до 400 |

3 |

2 |

1,2 |

|

|

4 |

2,5 |

1,6 |

||

После контрольного растачивания проверяемой головки образца-изделия производят вне стенда измерения отклонения профиля продольного сечения прибором для измерения отверстий, отклонение от круглости - кругломером.

2.2. Шероховатость поверхности расточенного отверстия

Таблица 13

|

Шероховатость Ra по ГОСТ 2789-73, мкм, не выше для головок классов точности |

|||

|

В |

А |

С |

|

|

Сталь |

1,25 |

0,63 |

|

|

Бронза, алюминиевый сплав |

0,63 |

0,32 |

|

После контрольного растачивания образца-изделия проверяемой головкой производят вне стенда измерения шероховатости с помощью средств для измерения шероховатости.

Проверку в работе налаженного станка производят на обрабатываемой заготовке по условиям технической документации, согласованной с потребителем.

СОДЕРЖАНИЕ