ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СЫРЬЕ КОКСОХИМИЧЕСКОЕ

ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО

УГЛЕРОДА

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 11126-88

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СЫРЬЕ КОКСОХИМИЧЕСКОЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА Технические условия Coke chemical raw materials for production of industrial carbon. Specifications |

ГОСТ 11126-88 |

Срок действия с 01.01.89

до 01.01.94

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на коксохимическое сырье для производства технического углерода: антраценовую фракцию, антраценовое масло и пековые дистилляты, получаемые при переработке каменноугольной смолы.

(Измененная редакция, Изм. № 2, 4).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Продукт должен быть изготовлен в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

1.2. Характеристики (свойства)

1.2.1. По физико-химическим показателям коксохимическое сырье для производства технического углерода должно соответствовать требованиям и нормам, указанным в табл. 1.

1.3.1. Коксохимическое сырье для производства технического углерода обладает токсичными свойствами. По степени воздействия на организм относится ко 2-му классу опасности (ГОСТ 12.1.007-76).

Контроль за концентрацией вредных веществ проводится по методикам, разработанным в соответствии с ГОСТ 12.1.016-79.

Таблица 1

|

Норма |

Метод анализа |

||||

|

Антраценовая фракция |

Антраценовое масло ОКП 24 5711 0130 |

Пековые дистилляты ОКП 24 5353 0100 |

|||

|

марка А ОКП 24 5711 0110 |

марка Б ОКП 24 5711 0120 |

||||

|

1, Плотность при 20 °С, г/см3, не менее |

1,12 |

1,10 |

1,10 |

1,13 |

По ГОСТ 18995.1-73 и п. 3.2 настоящего стандарта |

|

2. Объемная доля воды, %, не более |

1,0 |

1,0 |

1,0 |

1,5 |

По ГОСТ 2477-65 или по п. 3.3 настоящего стандарта |

|

3. Фракционный состав, % (по объему): |

|

|

|

|

По п. 3.3 |

|

до 210 °С не более |

1 |

1 |

1 |

1 |

|

|

до 300 °С не более |

20 |

25 |

30 |

Не нормируется |

|

|

до 360 °С не менее |

Не нормируется |

35 |

|

||

|

4. Массовая доля сырого антрацена, %, не более |

20 |

18 |

Не нормируется |

По п. 3.4 |

|

|

5. Осадок при 70 °С |

Не нормируется |

Отсутствует |

Не нормируется |

По п. 3.5 |

|

|

6. Коксуемость (коксовое число), %, не более |

2,0 |

1.0 |

1,5 |

2,0 |

По ГОСТ 19932-74 и п. 3.6.1 настоящего стандарта |

|

7. (Исключен, Изм. № 1). |

|

|

|

|

|

|

8. Массовая доля иона натрия, %, не более |

0,005 |

0,005 |

0,005 |

0,005 |

По п. 3.8 |

|

9. Массовая доля иона калия, %, не более |

0,0005 |

|

По п. 3.8 |

||

|

10. Массовая доля механических примесей, %, не более |

0,02 |

0,02 |

0,02 |

0,02 |

По п. 3.9 |

Примечания:

1. Показатели 4 для антраценовой фракции и 5 для антраценового масла проверяют только в продукте, который транспортируется в необогреваемых цистернах.

2 - 6. (Исключены, Изм. № 1).

(Измененная редакция, Изм. № 1, 3).

1.3.3. Коксохимическое сырье для производства технического углерода - горючая жидкость.

Пожарная безопасность при его производстве должна обеспечиваться в соответствии с требованиями ГОСТ 12.1.004-85.

Температура вспышки:

антраценовой фракции - 140 °С,

антраценового масла - 141 °С,

пековых дистиллятов - 145 °С.

Температура воспламенения:

антраценовой фракции - 169 °С;

антраценового масла - 171 °С;

пековых дистиллятов - 175 °С.

Температура самовоспламенения:

антраценовой фракции - 554 °С;

антраценового масла - 548 °С;

пековых дистиллятов - 566 °С.

Температурные пределы воспламенения паров:

антраценовой фракции: нижний - 133 °С, верхний - 165 °С;

антраценового масла: нижний - 120°С, верхний - 160 °С;

пековых дистиллятов: нижний - 137 °С, верхний - 170 °С.

Для тушения продукта применяют распыленную воду, огнетушащую пену, песок, углекислый газ, пар.

(Измененная редакция, Изм. № 1).

1.3.4. При изготовлении коксохимического сырья для производства технического углерода и работе с ним должны соблюдаться требования, предусмотренные ГОСТ 12.1.007-76 и правилами безопасности в коксохимической промышленности, утвержденными в установленном порядке.

1.3.5. Помещения, в которых проводятся работы с коксохимическим сырьем для производства технического углерода, должны быть оборудованы приточно-вытяжной вентиляцией, отвечающей требованиям ГОСТ 12.4.021-75 и обеспечивающей содержание вредных веществ в концентрациях, не превышающих предельно допустимые.

1.3.6. Обезвреживание разлитого продукта проводится в соответствии с санитарными правилами наполнения, транспортирования, обезвреживания и захоронения токсичных промышленных отходов, утвержденных Минздравом СССР.

(Введен дополнительно, Изм. № 1).

2. ПРИЕМКА

2.1. Правила приемки - по ГОСТ 5445-79.

2.2. Нормы по показателям 4, 6, 8, 9 и 10 табл. 1 изготовитель определяет периодически один раз в 10 сут по средней пробе, составленной из проб, отобранных от каждой партии продукта за этот период. Массовую долю калия изготовитель определяет по требованию потребителей.

(Измененная редакция, Изм. № 3).

2.3. При получении неудовлетворительных результатов анализа периодических испытаний изготовитель проверяет каждую партию до получения удовлетворительных результатов не менее чем в трех партиях подряд.

2.2, 2.3. (Новая редакция, Изм. № 1).

3. МЕТОДЫ АНАЛИЗА

3.1а. Общие указания по проведению анализа - по ГОСТ 27025-86.

Допускается применять другие средства измерения с метрологическими характеристиками и оборудование с техническими характеристиками не хуже, а также реактивы по качеству не ниже указанных в настоящем стандарте.

При взвешивании применяют следующие лабораторные весы:

с наибольшим пределом взвешивания 200 г и погрешностью взвешивания не более 0,0002 г;

с наибольшим пределом взвешивания 500 г и погрешностью взвешивания не более 0,0035 г;

с наибольшим пределом взвешивания 1000 г и погрешностью взвешивания не более 0,1 г.

Допускаемые расхождения между результатами определений, полученных в разных лабораториях (предел воспроизводимости) по пп. 3.3, 3.4, 3.8 и 3.9 настоящего стандарта, являются рекомендуемыми до 2008.01.01. После этой даты при отсутствии замечаний нормативы воспроизводимости переходят в обязательные.

(Измененная редакция, Изм. № 1, 3, 4).

3.1. Отбор проб

(Новая редакция, Изм. № 2).

3.1.1. Методы отбора проб - по ГОСТ 5445-79 со следующим дополнением: перед отбором пробы у потребителя продукт перемешивают любым способом.

Допускается у потребителя отбор проб продукта с помощью стационарного пробоотборника, установленного в цистерне.

3.1.2. Объем средней лабораторной пробы должен быть 1 - 2 дм3.

3.1.1 - 3.1.2. (Введены дополнительно, Изм. № 2).

Плотность определяют по ГОСТ 18995.1-73 со следующими дополнениями:

анализируемую пробу продукта подогревают до 70 - 80 °С до полного растворения кристаллов и тщательно перемешивают;

для измерения плотности пользуются ареометром по ГОСТ 18481-81 и термометром с пределом измерения 100 °С с ценой деления 1 °С;

для приведения значения плотности к 20 °С пользуются температурной поправкой плотности 0,0007 г/см3 на 1 °С.

(Измененная редакция, Изм. № 1).

3.3а. Объемную долю воды определяют по ГОСТ 2477-65. При этом в качестве растворителя применяют толуол по ГОСТ 9880-76, ГОСТ 14710-78 и ГОСТ 5789-78 или бензин по ГОСТ 443-76.

Объемную долю воды допускается определять по п. 3.3 настоящего стандарта.

(Введен дополнительно, Изм. № 1).

3.3. Определение объемной доли воды и фракционного состава

Метод позволяет определять объемную долю воды от 0,5 до 3,0 % и фракционный состав от 0,5 до 70 %.

(Измененная редакция, Изм. № 1).

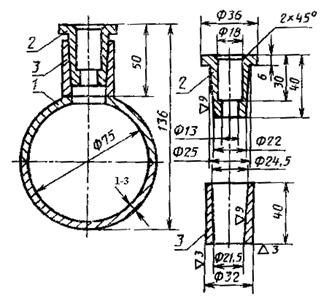

Колба металлическая круглодонная вместимостью 200 - 250 см3 с пришлифованной пробкой на графитовой смазке (черт. 1) или колба стеклянная той же вместимости (черт. 2) или по ГОСТ 25336-82. Допускается использовать корковую пробку без графитовой смазки, герметизированную асбестом или другим способом.

Дефлегматор стеклянный одношариковый (черт. 3).

Ультратермостат.

Холодильник воздушный стеклянный с трубкой длиной 600 мм и диаметром 15 - 18 мм или холодильники ХПТ-200, ХПТ-300 по ГОСТ 25336-82.

Цилиндры 1-10 (100)-2 по ГОСТ 1770-74

Термометры стеклянные ТН7 по ГОСТ 400-80.

(Измененная редакция, Изм. № 1, 3).

3.3.2. Подготовка к анализу

Для анализа продукта с применением металлической колбы дефлегматор подготавливают следующим образом. Нижнюю часть дефлегматора по высоте до 3 см обматывают асбестовым шнуром, пропитанным жидким стеклом и тальком, и вставляют в пробку металлической колбы. Часть дефлегматора над пробкой по высоте до 1 см для более полной герметизации также обматывают асбестовым шнуром, пропитанным жидким стеклом и тальком. Подготовленный дефлегматор с пробкой сушат в течение суток при температуре окружающей среды, а затем в течение 3 - 5 ч в сушильном шкафу при температуре 100 - 105 °C.

Пробу продукта перед анализом нагревают до 70 - 80 °С до полного растворения кристаллов и с помощью стеклянной палочки или любым другим способом тщательно перемешивают.

(Измененная редакция, Изм. № 1).

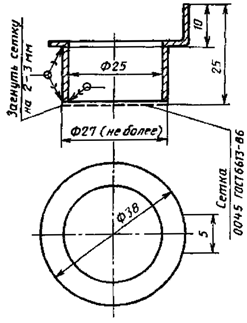

1 - медная колба; 2 - латунная пробка; 3 - латунная втулка

Черт. 1

(Измененная редакция, Изм. № 1).

Черт. 2

Черт. 3

3.3.3. Проведение анализа

100 см3 подогретого продукта помещают в колбу, в которую затем вставляют пробку с дефлегматором. Верхнее отверстие дефлегматора закрывают плотной корковой пробкой, в центре которой устанавливают термометр так, чтобы его ртутный резервуар находился в центре шарика дефлегматора. При применении стеклянной колбы термометр устанавливают так, чтобы верх ртутного шарика находился на уровне нижнего края отводной трубки. Колбу с продуктом устанавливают на кольцо штатива, а отводную трубку дефлегматора или стеклянной колбы соединяют с холодильником при помощи корковой пробки так, чтобы она входила в него на половину своей длины.

Допускается вместо воздушного холодильника использовать водяной. В этом случае для предотвращения кристаллизации продукта в трубке холодильника температуру циркулирующей в рубашке холодильника воды с помощью ультратермостата поддерживают в пределах 70 - 80 °С.

Колбу обогревают пламенем газовой горелки или электроплиткой сначала осторожно, избегая перебросов, а при достижении 150 °С - со скоростью две капли дистиллята в секунду.

Фракцию, отогнанную до 210 °С, отбирают в цилиндр вместимостью 10 см3 и после ее расслоения измеряют объем воды и продукта.

Последующие фракции отбирают в чистый сухой цилиндр вместимостью 100 см3, отмечая объем отгона для антраценовой фракции и антраценового масла при 300 °С, а для пековых дистиллятов - при 360 °С с учетом отгона продукта до 210 °С.

В процессе разгонки воздушный холодильник при необходимости нагревают пламенем газовой горелки, спиртовки или другими обогревательными приборами для удаления кристаллов продукта с его стенок.

Получаемые объемы отгонов до каждой из нормируемых температур представляют собой объемную долю отгонов продукта в процентах.

За результат анализа принимают среднеарифметическое результатов двух параллельных определений, допускаемое расхождение меду которыми (предел повторяемости) при доверительной вероятности Р = 0,95 не превышает в % абс.:

0,2 - для объемной доли воды и отгона продукта до температуры 210 °С;

1,5 - для отгона продукта до температуры 300 и 360 °С.

Допускаемые расхождения между результатами анализов одной и той же пробы, полученных в разных лабораториях (предел воспроизводимости) при той же доверительной вероятности, не должен превышать в % абс.:

0,5 - для объемной доли воды и отгона продукта до температуры 210 °С;

3,5 - для отгона продукта до температуры 300 и 360 °С.

Результат округляют до первого десятичного знака для объемной доли воды и до целого числа для объемов отгона продукта.

(Измененная редакция, Изм. № 1, 4).

3.3.5. При разногласиях в оценке объемной доли воды анализ проводят по ГОСТ 2477-65.

(Новая редакция, Изм. № 1).

3.4. Определение массовой доли сырого антрацена

Методы позволяют определять массовую долю сырого антрацена от 8 до 25 %.

3.4.1. Метод фильтрования

Шкаф сушильный.

Стакан стеклянный по ГОСТ 25336-82 или стакан фарфоровый по ГОСТ 9147-80 вместимостью 50 или 100 см3.

Воронка Бюхнера 1 и 2 по ГОСТ 9147-80.

Колба с тубусом по ГОСТ 25336-82 вместимостью 250 или 500 см3.

Насос водоструйный по ГОСТ 25336-82 или вакуум-насос.

Стекло часовое, стаканчик СН-85/15 по ГОСТ 25336-82, чашки ЧБВ-100 или ЧБН-100 по ГОСТ 25336-82.

Шпатель 1 по ГОСТ 9147-80 или шпатель из нержавеющей стали.

Термометр с пределом измерения 100 °С и ценой деления 1 °С.

Тарелка неглазурованная фарфоровая или из огнеупорной глины.

Фильтры обеззоленные «белая лента».

(Измененная редакция, Изм. № 1, 3).

3.4.1.2. Проведение анализа

Около 25 г анализируемой антраценовой фракции температурой не выше 20 °С взвешивают в стакане. Навеску выдерживают при температуре окружающей среды в течение 1 ч, затем ее количественно переносят на воронку Бюхнера и фильтруют через бумажный фильтр при помощи водоструйного насоса или вакуум-насоса до полного отделения масла. Остаток шпателем снимают с фильтра, намазывают на тарелку так, чтобы он плотно прилипал к ее поверхности для лучшего впитывания масла. Тарелку с остатком ставят в сушильный шкаф и выдерживают в течение 30 мин при температуре (50 ± 5) °С, затем остаток тщательно снимают шпателем с тарелки на предварительно взвешенное часовое стекло (стаканчик, чашку) и взвешивают. Результаты всех взвешиваний в граммах записывают с точностью до второго десятичного знака.

(Измененная редакция, Изм. № 1).

3.4.1.3. Обработка результатов

Массовую долю сырого антрацена (Х1) в процентах вычисляют по формуле

![]()

где m1 - масса часового стекла с остатком, г;

т2 - масса часового стекла, г;

т - масса навески продукта, г.

Результат вычисляют с точностью до первого десятичного знака. За результат анализа принимают среднеарифметическое результатов двух параллельных определений, допускаемое расхождение меду которыми (предел повторяемости) при доверительной вероятности Р = 0,95 не превышает в % абс.

Допускаемые расхождения между результатами анализов одной и той же пробы, полученными в разных лабораториях (предел воспроизводимости) при той же доверительной вероятности, не должен превышать 3 % абс. Результат округляют до целого числа.

(Измененная редакция, Изм. № 4).

3.4.2. Метод центрифугирования

Центрифуга, обеспечивающая фактор разделения 4000+500.

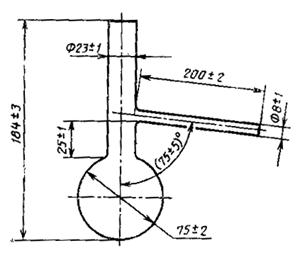

Патрон, показанный на черт. 4, или другой конструкции (площадь фильтрующей части постоянна).

Секундомер или часы.

Бумага фильтровальная.

(Измененная редакция, Изм. № 1, 3).

3.4.2.2. Подготовка к анализу

Готовят одновременно два патрона. Для этого берут чистый сухой патрон и на дно его верхней части кладут кружок фильтровальной бумаги диаметром 25 мм. Взвешивают весь патрон и отдельно его верхнюю часть. Результат взвешивания в граммах записывают с точностью до третьего десятичного знака.

3.4.2.3. Проведение анализа

Пробу выдерживают не менее 1 ч при комнатной температуре, после чего тщательно перемешивают и отбирают от нее 2 навески массой по 3 - 5 г каждая. Навески помещают в верхние части собранных патронов. Каждый патрон с навеской взвешивают. Массы патронов с навесками должны отличаться не более чем на 0,5 г.

Патрон из латуни или дюраля для определения сырого антрацена

1 - верхняя часть патрона; 2 - опора фильтра; 3 - нижняя часть патрона

Черт. 4

После этого оба патрона помещают в расположенные друг против друга гнезда центрифуги и их содержимое центрифугируют 30 мин при факторе разделения 4000+500. Затем патроны извлекают из гнезд центрифуги, отделяют верхние части, обтирают их снаружи фильтровальной бумагой и взвешивают. Результаты всех взвешиваний в граммах записывают с точностью до третьего десятичного знака.

3.4.2.4. Обработка результатов

Массовую долю сырого антрацена (Х2) в процентах вычисляют по формуле

![]()

где m4 - масса верхней части патрона с остатком пробы и фильтром, г;

m1 - масса верхней части патрона с фильтром, г;

т3 - масса всего патрона с навеской пробы и с фильтром, г;

т2 - масса всего патрона с фильтром, г;

2,5 - поправка, учитывающая остаточное содержание масла при данных условиях центрифугирования, %.

Результат вычисляют с точностью до первого десятичного знака.

За результат анализа принимают среднеарифметическое результатов двух параллельных определений, допускаемое расхождение меду которыми (предел повторяемости) при доверительной вероятности Р = 0,95 не превышает 1 % абс.

Допускаемые расхождения между результатами анализов одной и той же пробы, полученных в разных лабораториях (предел воспроизводимости) при той же доверительной вероятности, не должен превышать 3 % абс.

(Измененная редакция, Изм. № 4).

3.4.3. При разногласиях в оценке массовой доли сырого антрацена анализ проводят методом фильтрования.

3.5. Определение осадка при 70 °С

Термометр с пределом измерения 100 °С, с ценой деления 1 °С.

Стакан по ГОСТ 25336-82 вместимостью 400 или 600 см3.

Пробирка стеклянная с плоским дном диаметром 15 мм и высотой 150 мм.

Термостат или водяная баня.

3.5.2. Проведение анализа

Пробу антраценового масла, пробирку и термометр предварительно нагревают до 85 - 90 °С.

Пробу антраценового масла наливают в пробирку на 1/5 ее высоты. Пробирку со вставленным в нее термометром помещают в стакан с водой, нагретой до 85 - 90 °С, так, чтобы уровень воды был выше уровня масла в пробирке на 8 - 10 см и пробирка не касалась дна стакана. Стакан устанавливают на сетку кольца штатива и медленно снижают температуру воды до (70 ± 1) °С, периодически перемешивая термометром масло в пробирке, и наблюдая за его температурой и появлением кристаллов.

Для этого приподнимают термометр и дают каплям масла стечь по стенке пробирки. В тонком слое масла на стенке пробирки через лупу определяют наличие или отсутствие кристаллов при температуре продукта (70 ± 1) °С. Продукт считают соответствующим требованиям настоящего стандарта, если в течение 30 мин в нем не образуются кристаллы.

3.6. Коксуемость (коксовое число) определяют по ГОСТ 19932-74 или в соответствии с п. 3.6.1 настоящего стандарта.

3.5.1 - 3.6. (Измененная редакция, Изм. № 1).

3.6.1. Определение коксуемости (коксового числа)

Метод позволяет определять коксуемость от 0,4 до 2,5 % и заключается в удалении летучих веществ из навески анализируемого продукта в закрытом фарфоровом тигле при температуре (850 ± 25) °С в течение 10 мин с последующим определением коксового остатка.

Печь муфельная электрическая с терморегулятором для поддержания постоянной температуры (850 ± 25) °С.

Термопреобразователь по ГОСТ 6616-86 для измерения температуры до 1000 °С с гальванометром. Его устанавливают в муфельной печи так, чтобы горячий спай находился в середине печи.

Тигель фарфоровый высокий 3 с притертой крышкой по ГОСТ 9147-80.

Эксикатор с прокаленным хлористым кальцием, который должен обновляться при появлении признаков видимого увлажнения.

Подставка для установки тиглей в муфельную печь, изготовленная из нихромовой проволоки с нанизанными на нее фарфоровыми бусами так, чтобы расстояние от дна установленных в ней тиглей до пода печи составляло 20 - 25 мм.

Щипцы тигельные.

(Измененная редакция, Изм. № 1, 3).

3.6.1.2. Проведение анализа

Муфельную печь, установленную в вытяжном шкафу, предварительно нагревают до температуры (850 ± 25) °С.

Две навески, взятые из тщательно перемешанной пробы исследуемого продукта, массой около 2 г каждая взвешивают в тиглях, предварительно прокаленных вместе с крышками до постоянной массы.

Тигли накрывают крышками, устанавливают на подставку, которую помещают в середину печи, и закрывают печь. Температура, понижающаяся при установке тиглей в печь, снова должна повыситься до (850 ± 25) °С.

Тигли выдерживают в муфельной печи в течение 10 мин с момента установки, затем их осторожно вынимают и ставят вместе с подставкой на асбестовый лист на 10 - 15 мин для охлаждения на воздухе. После этого тигли с остатком переносят в эксикатор, охлаждают до температуры окружающей среды и взвешивают. Результаты всех взвешиваний в граммах записывают с точностью до четвертого десятичного знака.

3.6.1.3. Обработка результатов

Коксуемость (Х3) в процентах вычисляют по формуле

![]()

где m2 - масса тигля с крышкой и остатком, г;

m1 - масса пустого тигля с крышкой, г;

m - масса навески продукта, г.

За результат анализа принимают среднее арифметическое результатов двух параллельных определений, абсолютное расхождение между которыми при доверительной вероятности P = 0,95 не превышает допускаемых расхождений, указанных в табл. 2.

Таблица 2

|

Допускаемое расхождение, % |

|

|

От 0,4 до 1,0 |

0,1 |

|

Св. 1,0 до 2,5 |

0,2 |

Результат округляют до первого десятичного знака.

Коксуемость до 0,4 % включительно оценивают как ее отсутствие.

3.6.2. При разногласиях в оценке коксуемости анализ проводят по ГОСТ 19932-74.

3.7 - 3.7.3. (Исключены, Изм. № 1).

Таблица 3

|

Зольность, % |

Допускаемое расхождение, % |

|

От 0,005 до 0,01 |

0,001 |

|

Св. 0,01 » 0,02 |

0,002 |

|

» 0,02 » 0,06 |

0,005 |

3.8. Определение массовой доли ионов натрия и калия

Метод позволяет определять массовую долю ионов натрия от 0,001 до 0,01 % и ионов калия от 0,0002 до 0,002 %.

Метод основан на сравнении интенсивности излучения резонансных линий натрия (589 ± 5) нм и калия (768 ± 5) нм, возникающих в спектрах пламени смеси газ - воздух, при введении в него водяных вытяжек из сырья для производства технического углерода и растворов сравнения.

(Измененная редакция, Изм. № 3).

3.8.1. Аппаратура, реактивы и растворы

Фотометр пламенный типа ПАЖ-1 или любой другой, позволяющий определять массовую долю ионов натрия и калия в пределах 0,1 - 10 мг/дм3.

Пропан-бутан (бытовой в баллоне) или газ из городской сети.

Воздух сжатый для питания контрольно-измерительных приборов.

Электроплитка бытовая по ГОСТ 14919-83.

Шкаф сушильный лабораторный с терморегулятором, обеспечивающий нагрев до 110 - 120 °С.

Стакан по ГОСТ 25336-82 вместимостью 250 см3.

Бюретка по ГОСТ 20292-74 вместимостью 25 см3.

Цилиндр 1 (3)-250-2 по ГОСТ 1770-74.

Воронка В-100-150 ХС или В-75-140 ХС по ГОСТ 25336-82.

Колбы Кн-250 и Кн-500 по ГОСТ 25336-82.

Колба по ГОСТ 1770-74 вместимостью 1000 см3.

Пипетки 6-2-5 (10,25) и 2 (3)-2-5 (10,25) по ГОСТ 20292-74.

Холодильники ХПТ-300 или ХПТ-400 по ГОСТ 25336-82.

Трубка стеклянная диаметром 8 - 10 мм, длиной 250 - 300 мм с оттянутым концом для отбора проб.

Стаканы полиэтиленовые вместимостью 30 см3.

Бутыли полиэтиленовые вместимостью 25 - 1000 см3.

Фильтры обеззоленные «белая лента». Перед использованием фильтр должен быть промыт на воронке дистиллированной водой.

Вода дистиллированная по ГОСТ 6709-72, дополнительно перегнанная; хранить в полиэтиленовой емкости.

Натрий хлористый по ГОСТ 4233-77, х.ч., прокаленный в течение 2 - 3 ч при температуре 500 °С.

Калий хлористый по ГОСТ 4234-77, х.ч., прокаленный в течение 2 - 3 ч при температуре 500 °С.

Ацетон по ГОСТ 2603-79 или ГОСТ 2768-84.

Посуду, используемую для определения натрия и калия, не применяют для других анализов, моют только ацетоном, ополаскивают проточной и дистиллированной водой.

(Измененная редакция, Изм. № 1, 3).

3.8.2. Подготовка к анализу

3.8.2.1. Построение градуировочных графиков

Для построения градуировочных графиков готовят исходные растворы массовой концентрации натрия 100 мг/дм3 и калия 100 мг/дм3.

0,2542 г хлористого натрия (0,1907 г хлористого калия), предварительно высушенных до постоянной массы при температуре 110 - 120 °С, помещают в мерные колбы вместимостью 1000 см3, растворяют в дистиллированной воде, доводят объем растворов водой до метки и тщательно перемешивают.

Затем готовят растворы сравнения.

В мерные колбы вместимостью 1000 см3 вводят указанные в табл. 4 объемы исходного раствора и доводят их дистиллированной водой до метки.

Растворы сравнения готовят один раз в месяц и хранят в полиэтиленовой посуде.

Таблица 4

|

Объем исходного раствора массовой концентрации натрия - 100 мг/дм3, см3 |

Массовая концентрация калия в растворе сравнения, мг/дм3 |

Объем исходного раствора массовой концентрации калия 100 мг/дм3, см3 |

|

|

0,2 |

2 |

0,2 |

2 |

|

0,3 |

3 |

0,5 |

5 |

|

0,5 |

5 |

1,0 |

10 |

|

1,0 |

10 |

1,5 |

15 |

|

2,0 |

20 |

2,0 |

20 |

|

2,5 |

25 |

|

|

|

3,0 |

30 |

|

|

|

4,0 |

40 |

|

|

(Измененная редакция, Изм. № 3).

Пламенный фотометр включают в соответствии с инструкцией, прилагаемой к прибору. При этом устанавливают светофильтры, соответствующие определяемым элементам (натрию или калию). После выхода прибора на рабочий режим в распылитель поочередно вводят растворы сравнения, начиная с раствора меньшей концентрации.

Для каждого раствора сравнения проводят не менее трех измерений. Градуировочные графики строят по среднему значению для каждой концентрации, откладывая на оси ординат интенсивность излучения, а на оси абсцисс - соответствующую концентрацию растворов сравнения.

Проверку градуировочных графиков проводят по трем растворам сравнения в день проведения анализа.

3.8.3. Проведение анализа

Пробу анализируемого продукта нагревают при 80 - 100°С в течение 20 - 30 мин до однородного состояния. Пробу тщательно перемешивают предварительно нагретой стеклянной трубкой или металлическим черпаком и с их помощью отбирают около 10 г антраценовой фракции или антраценового масла, или около 50 г пековых дистиллятов в предварительно взвешенную колбу вместимостью 250 или 500 см3. Содержимое колбы взвешивают на весах с пределом взвешивания 500 г. Результаты взвешивания в граммах записывают с точностью до второго десятичного знака.

В колбу добавляют 150 см3 горячей дистиллированной воды. Колбу соединяют с обратным холодильником с помощью шлифа, плотно пригнанной корковой или резиновой пробки. Содержимое колбы доводят до кипения и кипятят 10 мин, затем охлаждают до 50 - 60 °С и фильтруют в полиэтиленовую емкость через складчатый фильтр, избегая попадания масла на фильтр. Первую порцию фильтрата 10 - 15 см3 отбрасывают. После охлаждения до комнатной температуры полученную водную вытяжку анализируют на пламенном фотометре для определения ионов натрия и калия. Измерение интенсивности излучения производят прямым отсчетом показания прибора с использованием градуировочных графиков для расчета массовой концентрации. После каждого распыления раствора анализируемой пробы и раствора сравнения необходимо тщательно промывать капилляр дистиллированной водой до постоянного показания пламенного фотометра.

(Измененная редакция, Изм. № 1, 4).

3.8.4. Обработка результатов

Массовую долю иона натрия (или калия) в пробе (X5) в процентах вычисляют по формуле

![]()

где 150 - объем воды, взятой для экстракции, см3;

с - массовая концентрация ионов натрия (или калия) в анализируемой пробе, найденная по градуировочному графику, мг/дм3;

m - масса навески пробы, г.

Результат вычисляют с точностью до четвертого десятичного знака.

За результат анализа принимают среднеарифметическое результатов двух параллельных определений, допускаемое расхождение меду которыми (предел повторяемости) при доверительной вероятности Р = 0,95 не превышает значений указанных в табл. 5 и 6.

Таблица 5

|

Предел повторяемости, % абс. |

Предел воспроизводимости, % абс. |

|

|

От 0,001 до 0,002 |

0,0005 |

0,0010 |

|

» 0,002 » 0,005 |

0,0008 |

0,0016 |

|

» 0,005 » 0,01 |

0,001 |

0,002 |

Результат округляют до третьего десятичного знака.

Таблица 6

|

Предел повторяемости, % абс. |

Предел воспроизводимости, % абс. |

|

|

От 0,0002 до 0,0005 |

0,0001 |

0,0002 |

|

» 0,0005 » 0,001 |

0,0003 |

0,0006 |

|

» 0,001 » 0,002 |

0,0005 |

0,001 |

Результаты округляют до четвертого десятичного знака.

(Измененная редакция, Изм. № 3, 4).

3.9. Определение массовой доли механических примесей

Метод позволяет определять массовую долю механических примесей от 0,01 до 0,03 % и заключается в определении массовой доли остатка, не проходящего через сетку с отверстиями 45 мкм.

3.9.1. Реактивы, приборы и посуда

Толуол каменноугольный по ГОСТ 9880-76 или толуол нефтяной по ГОСТ 14710-78.

Шкаф сушильный с терморегулятором, обеспечивающий температуру (120 ± 5) °С.

Эксикатор по ГОСТ 25336-82 с хлористым кальцием.

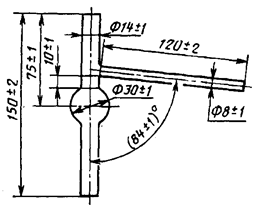

Фильтр-сетка (черт. 5) или фильтр любой другой конструкции с сеткой той же площади.

Плитка электрическая с закрытой спиралью.

Баня водяная.

Колба Кн по ГОСТ 25336-82 вместимостью 250 см3.

Стаканы по ГОСТ 25336-82 вместимостью 100 см3.

Промывалка.

Фильтр-сетка с корпусом из листа латуни или нержавеющей стали толщиной 0,5 - 0,7 мм

Черт. 5

Кружка фарфоровая по ГОСТ 9147-80 вместимостью 500 см3.

Палочка стеклянная длиной 150 - 200 мм с оплавленными концами.

Термометры ртутные стеклянные лабораторные с пределами измерения 150 и 100 °С и ценой деления 1 °С.

(Измененная редакция, Изм. № 1, 3).

3.9.2. Подготовка к анализу

Пробу продукта массой около 300 г в фарфоровой кружке предварительно нагревают в сушильном шкафу или на закрытой электрической плитке до полного растворения кристаллов и тщательно перемешивают.

Толуол нагревают на водяной бане до (75 ± 5) °С в промывалке.

Фильтр-сетку очищают от механических примесей встряхиванием, промывают из промывалки горячим толуолом, сушат 15 - 20 мин в сушильном шкафу при температуре (120 ± 5) °С и охлаждают в эксикаторе. Взвешивают на весах с пределом взвешивания 200 г. Результат взвешивания в граммах записывают с точностью до четвертого десятичного знака.

Фильтр устанавливают на колбу вместимостью 250 см3, предварительно взвешенную на весах с пределом взвешивания 500 и 1000 г. Результат взвешивания в граммах записывают с точностью до второго десятичного знака.

Колбу с установленным на нее фильтром помещают в сушильный шкаф, нагретый до (120 ± 5) °С, и выдерживают в шкафу не менее 15 мин.

(Измененная редакция, Изм. № 1, 4).

3.9.3. Проведение анализа

Колбу с фильтром извлекают из сушильного шкафа и быстро наливают в нее из кружки через фильтр около 100 см3 продукта, стараясь не попадать на края фильтра. Фильтр устанавливают на другую колбу и промывают горячим толуолом из промывалки, сушат в течение 15 - 20 мин в сушильном шкафу при температуре (120 ± 5) °С, охлаждают в эксикаторе и взвешивают на весах с пределом взвешивания 200 г. Результат взвешивания в граммах записывают с точностью до четвертого десятичного знака.

Колбу с фильтратом пробы охлаждают и взвешивают на весах с пределом взвешивания 500 и 1000 г. Результат взвешивания в граммах записывают с точностью до второго десятичного знака.

(Измененная редакция, Изм. № 1, 3, 4).

3.9.4. Обработка результатов

Массовую долю механических примесей (Х6) в процентах вычисляют по формуле

![]()

где т2 - масса фильтра-сетки с остатком, г;

т1 - масса фильтра-сетки, г;

т4 - масса колбы с фильтратом пробы, г;

т3 - масса колбы, г.

Результат вычисляют с точностью до третьего десятичного знака.

За результат анализа принимают среднеарифметическое результатов двух параллельных определений, допускаемое расхождение меду которыми (предел повторяемости) при доверительной вероятности Р = 0,95 не превышает 0,005 % абс.

Допускаемые расхождения между результатами анализов одной и той же пробы, полученных в разных лабораториях (предел воспроизводимости) при той же доверительной вероятности, не должен превышать 0,01 % абс.

Результат округляют до второго десятичного знака.

Массовая доля механических примесей до 0,01 % включительно рассматривается как их отсутствие.

(Измененная редакция, Изм. № 1, 3, 4).

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Коксохимическое сырье для производства технического углерода транспортируют в железнодорожных цистернах в соответствии с правилами перевозки грузов, действующими на железнодорожном транспорте.

При сливе продукт разогревают до температуры не выше 100 °С.

4.2. Коксохимическое сырье для производства технического углерода хранят в обогреваемых закрытых стальных емкостях при температуре не выше 100 °С, исключающих попадание посторонних примесей и воды.

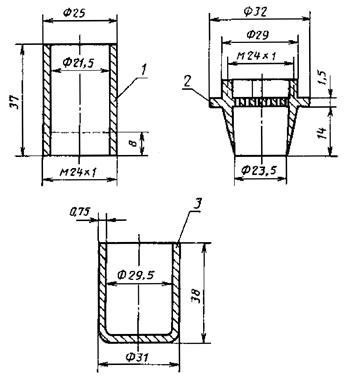

4.3. Продукт в соответствии с классификацией опасных грузов по ГОСТ 19433-88 относится к классу 6 (подкласс 6.1), черт. 6а, классификационный шифр 6162.

(Введен дополнительно, Изм. № 1).

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие качества коксохимического сырья для производства технического углерода требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

5.2. Гарантийный срок хранения продукта - 6 мес со дня изготовления.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

ИСПОЛНИТЕЛИ

Л.А. Коган, канд. техн. наук, Т.А. Коренская (руководители темы), Л.И. Вассерман, В.А. Конакова, Т.К. Тейхриб, А.С. Назаров

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 05.03.88 № 480

3. Срок первой проверки - 1994 г. Периодичность проверки - 5 лет.

4. ВЗАМЕН ГОСТ 11126-74.

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

|

ГОСТ 12.1.004-76 |

|

|

ГОСТ 4460-74 |

|

|

ГОСТ 5072-79 |

|

|

ГОСТ 6616-74 |

|

|

ГОСТ 19908-80 |

|

|

ГОСТ 24104-80 |

|