МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВЭНЕРГОРЕМОНТ

РУКОВОДСТВО

ПО КАПИТАЛЬНОМУ РЕМОНТУ

ГРУНТОВЫХ НАСОСОВ

СЛУЖБА ПЕРЕДОВОГО ОПЫТА ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ СОЮЗТЕХЭНЕРГО

МОСКВА 1977

Разработано Львовским филиалом ЦКБ Главэнергоремонта

Составители: инженеры В.П. СОЛОГУБ, В.Т. ВЕСЕЛОВ. А.П. БОЙКО, В.Ф. ДЕМЧЕНКО

В Руководстве рассмотрены вопросы организации и технические требования на дефектацию и ремонт грунтовых насосов (багерных и шламовых) и их узлов.

При разработке Руководства учтены требования, замечания и предложения завода-изготовителя (Бобруйского машиностроительного завода им. В.И. Ленина), ВНИИГидромаш, Союзтехэнерго, РЭУ Львовэнерго, РЭУ Павлодарэнерго, предприятия «Свердловэнергоремонт», ПЭО Днепроэнерго, ЭРП Харьковэнерго.

Ответственный редактор В.А. Кудрявцева

СОДЕРЖАНИЕ

|

Главный инженер Бобруйского машиностроительного завода им. В.И. Ленина В. НЕСТЕРЕНКО 2 мая 1976 г. |

УТВЕРЖДАЮ: Главный инженер Главэнергоремонта В. КУРКОВИЧ 10 июня 1976 г. |

1. ОБЩАЯ ЧАСТЬ

1.1. Настоящее Руководство разработано на основе заводских рабочих чертежей, с учетом характера и интенсивности промышленного износа элементов насосов и опыта ремонта их в условиях тепловых электростанций Минэнерго СССР.

1.2. Руководство предназначено для инженерно-технических работников и рабочих электростанций и энергоремонтных предприятий, занятых ремонтом и техническим обслуживанием грунтовых насосов, эксплуатируемых на тепловых электростанциях Минэнерго СССР.

1.3. Руководство распространяется на грунтовые насосы типоразмеров ГрТ 400/40 (8 ГрТ-8 по старой маркировке), ГрТ 1600/50а и ГрТ 1600/50 (12 ГрТ-8), ГрТ 1250/71 (12 Гр-8Т2) Бобруйского машиностроительного завода им. В.И. Ленина.

Условные обозначения насосов: Гр - грунтовый; Т - тяжелый; цифры после букв - подача насоса в м3/ч (числитель) и развиваемый напор в м вод. ст. (знаменатель); буквенный индекс знаменателя - отличие характеристики насоса данного типоразмера в результате изменения диаметра рабочего колеса.

Техническая характеристика грунтовых насосов приведена в табл. 1.

1.4. Ремонт грунтовых насосов выполняется по месту уставовки. Основной характер ремонта - замена вышедших из строя деталей запасными заводской поставки.

Одно- или двукратному восстановлению могут быть подвергнуты вал, полумуфты и корпуса подшипников.

Таблица 1

Техническая характеристика грунтовых насосов

|

Подача, м3/ч |

Напор м вод. ст. |

Диаметр колеса, мм |

Перекачиваемая жидкость |

Частота вращения, об/мин |

Габаритные размеры, мм |

Масса (с электродвигателем), кг |

|

||||

|

Длина |

Ширина |

Высота |

|||||||||

|

Плотность, г/м3 |

Температура. °С |

|

|||||||||

|

ГрТ 400/40 |

400 |

40 |

500 |

1,3 |

До 70 |

985 |

1560 |

965 |

970 |

975 |

|

|

ГрТ 1600/50а |

800 |

45 |

740 |

1,3 |

До 70 |

740 |

1853 |

1470 |

1540 |

3587 |

|

|

ГрТ 1600/50 |

1600 |

50 |

840 |

1,3 |

До 70 |

735 |

1853 |

1470 |

1540 |

3636 |

|

|

ГрТ 1250/71 |

1250 |

71 |

720 |

1,3 |

До 70 |

980 |

2610 |

1505 |

1620 |

5046 |

|

Таблица 2

Ремонтные характеристики элементов насосов

|

Материал, ГОСТ (ТУ) |

Восстанавливаемость |

Масса, кг Габаритные размеры, мм |

|||||

|

ГрТ 400/40 |

ГрТ 1600/50а |

ГрТ 1600/50 |

ГрТ 1250/71 |

|

|||

|

Внутренний корпус |

ИЧХ28Н2, ТУ 26-06-553-70 |

Не восстанавливается |

|

|

|

|

|

|

Рабочее колесо |

ИЧХ28Н2, ТУ 26-06-553-70 |

То же |

|

|

|

|

|

|

Защитный диск |

ИЧХ28Н2, ТУ 26-06-553-70 |

- |

|

|

|

|

|

|

Корпус насоса - передняя (верхняя) половина |

СЧ18-36, ГОСТ 1412-70 |

- |

|

|

|

|

|

|

Корпус насоса - задняя (нижняя) половина |

СЧ18-36, ГОСТ 1412-70 |

- |

|

|

|

|

|

|

Вал |

Сталь 45, ГОСТ 1050-74 |

Восстанавливается |

|

|

|

|

|

|

Корпус подшипников передней опоры задней опоры |

СЧ18-36, ГОСТ 1412-70 |

Тоже |

- |

|

|

|

|

|

СЧ18-36, ГОСТ 1412-70 |

- |

|

|

|

|

||

Таблица 3

Перечень конструктивных различий насосов

|

Основные различия составных частей по типоразмерам насоса |

||||

|

ГрТ 400/40 |

ГрТ 1600/50 |

ГрТ 1600/50а |

ГрТ 1250/71 |

|

|

Наружный корпус насоса, вид разъема |

Вертикальный |

Горизонтальный |

||

|

Рабочее колесо, форма |

Цилиндр |

Гиперболоид (усеченный) |

||

|

Уплотнение на стороне всасывания |

- |

- |

- |

Лабиринт |

|

Сальниковая набивка, местоположение |

На втулке вала |

На ступице рабочего колеса |

На втулке вала |

|

|

Кронштейн ходовой части |

Неразъемный |

Разъемный с индивидуальными крышками по опорам |

С общей крышкой по опорам |

|

|

Подшипники, способ установки в передней опоре |

В кронштейне |

В корпусе |

В корпусе |

|

|

Смазка |

Густая индивидуальная для каждой опоры |

Жидкая, общая масляная ванна |

||

Ремонтные, массовые и габаритные характеристики элементов различных типоразмеров насосов приведены в табл. 2.

1.5. Основные конструктивные различия рассматриваемых типоразмеров насосов приведены в табл. 3.

1.6. Перечень технических документов, которые используются вместе с Руководством, приведен в табл. 4.

Таблица 4

Перечень технических документов

|

Кем издан, год издания (утверждения) |

Примечание |

|

|

Рабочие чертежи грунтовых насосов группы Гр завода-изготовителя |

- |

- |

|

Паспорт и инструкция по монтажу и эксплуатации грунтовых насосов группы Гр завода-изготовителя |

- |

Комплектная поставка с насосом |

|

Инструкция по организации ремонта энергетического оборудования электростанций и подстанций ТО-506«Б» |

Минэнерго СССР, 1975 г. |

- |

|

Правила техники безопасности при эксплуатации теплосилового оборудования электростанций |

Атомиздат, 1972 |

- |

|

Правила устройства и безопасной эксплуатации грузоподъемных кранов |

«Металлургия», 1972 |

- |

2. ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ НАСОСА И МЕТОДЫ ИХ УСТРАНЕНИЯ

Характерными неисправностями грунтовых насосов являются:

- износ рабочего колеса, внутреннего корпуса и защитного диска;

- разбаланс рабочего колеса, возникающий в результате неравномерного его износа по периметру;

- повреждение подшипников в результате вымывания (загрязнения) смазки, или гидравлических ударов, возникающих из-за неравномерного поступления золошлаковой пульпы, последний фактор может привести к изгибу вала.

Основными внешними признаками неисправности насоса являются повышенная вибрация, чрезмерный нагрев подшипников ходовой части, посторонний шум, снижение развиваемого напора (подачи).

Неисправности насоса, вероятные причины их возникновения и методы устранения приведены в табл. 5.

Таблица 5

Возможные неисправности, причины и способы их устранения

|

Вероятная причина неисправности |

Метод устранения |

|

|

Повышенная вибрация насоса |

Расцентровка валов. Увеличение зазоров в подшипниках (износ подшипников) |

Исправление центровки. Замена подшипников |

|

Прослабление посадочных мест подшипников |

Восстановление или замена вала, корпуса подшипника (в зависимости от их состояния и мест прослабления) |

|

|

Ослабление затяжки фундаментных болтов. Прогиб вала |

Затяжка фундаментных болтов или их замена. Правка вала или его замена |

|

|

Неравномерный абразивный износ рабочего колеса |

Замена рабочего колеса |

|

|

Снижение развиваемого напора |

Абразивный износ рабочего колеса |

Замена рабочего колеса |

|

Чрезмерный нагрев подшипника |

Недостаток или избыток смазки, вымывание или загрязнение смазки |

Замена смазки |

|

Перекосы или несоосность валов агрегата |

Исправление центровки |

|

|

Плотная посадка или прослабление посадки подшипника в корпусе |

Восстановление посадки подшипника в корпусе или замена подшипника |

|

|

Смещение осевого зазора |

Исправление осевых зазоров |

|

|

Проворот внутренней обоймы подшипника |

Восстановление посадочного места вала, замена подшипника |

|

|

Повышенный износ эластичных колец |

Несоосность отверстий под пальцы полумуфт |

Исправление соосности отверстий рассверловкой отверстий, замена пальцев |

|

Прослабление посадки одной или обеих полумуфт |

Восстановление посадочных мест вала или полумуфты |

|

|

Посторонние шумы |

Заедание вращающихся деталей |

Устранение заеданий, исправление осевых зазоров проточной части насоса |

|

Частое разбивание подшипников |

Повышенная неравномерность поступления золошлаковой пульпы |

Устранение неравномерности поступления золошлаковой пульпы |

|

Несоответствие производительности насоса объему поступающей пульпы |

Замена насоса, уменьшение диаметра рабочего колеса или снижение частоты вращения насоса |

|

|

Нагрев сальникового узла |

Перетяжка сальника |

Смена сальниковой набивки, регулирование затяжки сальника |

|

Просачивание сквозь сальник загрязненной воды |

Недостаточное количество воды, подаваемой на уплотнение сальника и малый ее напор |

Повышение давления воды, подаваемой на уплотнения сальника |

3. ОРГАНИЗАЦИЯ РЕМОНТА

3.1. Типовой технологический процесс ремонта грунтовых насосов включает: подготовку работ, разборку насоса и демонтаж электродвигателя, дефектацию и замену изношенных деталей, сборку насоса и монтаж электродвигателя, центровку агрегата.

Пример модели сетевого графика типового технологического процесса ремонта грунтового насоса приводится ниже.

![]() - технологическое

событие: в окружности вверху - порядковый номер операции; внизу слева - день

(смена) начала операции; внизу справа - день (смена) окончания операции;

- технологическое

событие: в окружности вверху - порядковый номер операции; внизу слева - день

(смена) начала операции; внизу справа - день (смена) окончания операции;

0 - 1 - подготовительные работы,

1 - 2 - разборка насоса, дефектация его элементов, демонтаж электродвигателя;

2 - 3 - замена изношенных элементов насоса, одновременно выполняется ревизия и ремонт электродвигателя;

3 - 4 - сборка насоса:

4 - 5 - центровка агрегата.

3.2. Ремонт грунтовых насосов, как правило, производится в районе места их установки (технологические участки), а восстановление деталей осуществляется на производственных участках механических мастерских тепловых электростанций или на ремонтных базах энергоремонтных предприятий.

Технологические участки не оснащаются специализированным оборудованием для выполнения подготовительно-завершающих операций ремонта грунтовых насосов и его узлов (например, мойки, окраски и т.д.).

3.3. Площадки для ремонта грунтовых насосов должны располагаться в зоне действия грузоподъемных устройств; на них размещаются переносные стенды, запасные части и демонтированные (изношенные) детали насосов (приложение 1). Размеры площадки не менее 4´6 м.

3.4. Типовые рабочие места для ремонта грунтовых насосов с учетом характера и технологии ремонтных работ располагаются по месту установки насосов (приямки багерных или шламовых насосных) и на ремонтных площадках.

Типовые рабочие места оборудуются стационарными грузоподъемными устройствами и подводами от централизованных энергетических разводок: сжатого воздуха, кислорода, ацетилена и электропитания 12 В.

Карта организации типового рабочего места приведена в приложении 1.

3.5. При ремонте грунтовых насосов в качестве подъемно-транспортных средств используются мостовые краны котельного отделения, или кран-балки, или монорельсы с электрическими талями, а также электрокары или ручные тележки.

Подъемно-транспортные средства, применяемые для перемещения элементов насоса при разборке, приведены в табл. 6.

Таблица 6

Характеристика подъемно-транспортных средств, применяемых при ремонте грунтовых насосов

|

Модель, тип, номер стандарта |

Краткая характеристика оборудования |

|

|

Мостовой кран котельного отделения |

- |

- |

|

Кран-балка с электроталью ТЭ5-921 |

|

Грузоподъемность 5 т; длина 10 - 12 м; высота подъема 12 м |

|

Электрическая таль |

ТЭ5-921 |

Грузоподъемность 5 т; высота подъема 12 м |

|

Электрокар |

ЭК-2 |

Грузоподъемность 2 т |

3.6. Производство ремонта грунтовых насосов обеспечивается централизованно сжатым воздухом (5 - 6 кгс/см2), ацетиленом, кислородом и электроэнергией (12 В).

Энергосиловое обеспечение выполняется по III категории.

3.7. Нестандартное оборудование, средства малой механизации и приборы, используемые при ремонте грунтовых насосов, приведены в табл. 7.

Таблица 7

Перечень оборудования, приборов, стендов и приспособлений, применяемых при ремонте грунтовых насосов

|

Назначение и краткая характеристика |

Место применения |

Примечание |

|

|

Гайковерт пневматический прямой реверсивный ИП-3106 |

Разболчивание и сболчивание разъемов насоса и фланцевых соединений |

- |

Изготовитель: Свердловский завод «Пневмостроймашина» |

|

Съемник универсальный гидравлический руной НО-68.00.00 |

Съем полумуфт, подшипников (усилие 8855 кгс, ход 180 мм) |

- |

Изготовитель: Зуевский энергомеханический завод |

|

Съемник трубчатый винтовой ЛТ-34.П.00.00.СБ |

Съем и установка рабочего колеса, внутреннего корпуса и защитного диска (усилие 500 кгс, ход 965 мм) |

Вал насоса |

Разработчик: Львовский филиал ЦКБ Главэнергоремонта |

|

Измеритель вибрационных параметров ИВП-1 |

Контроль вибрации |

Подшипниковые узлы |

Изготовитель: предприятие «Ростовэнергоремонт» Главэнергоремонта |

|

Нутромер микрометрический 75-600 (ГОСТ 10-65) |

Контроль отверстий посадочных мест подшипников, полумуфт |

- |

- |

|

Штангенциркуль ЩЦП (ГОСТ 166-63) |

Контроль посадочных мест втулок полумуфт |

- |

- |

|

Щупы № 1 - 5 (ГОСТ 882-64) |

Контроль зазоров |

- |

- |

|

Индикатор часового типа (ГОСТ 577-68) |

Контроль центровки |

Полумуфты |

- |

|

Скобы центровочные |

Крепление индикаторов |

Полумуфты |

- |

|

Термометр сопротивления ГСН-53 |

Контроль температуры подшипников |

Подшипниковые узлы |

- |

|

Резьбомер |

Контроль резьб |

- |

- |

|

Микрометр гладкий мк |

Контроль посадочных мест валов |

- |

- |

|

Набор пластин, пробки, пробки со шпонками, кольца, накладная призма с контрольным стержнем |

Контроль шпоночных пазов валов и втулок |

- |

- |

3.8. При производстве ремонтных работ необходимо строго соблюдать меры безопасности, регламентированные действующими «Правилами техники безопасности при эксплуатации теплосилового оборудования электростанции», «Правилами устройства и безопасной эксплуатации грузоподъемных кранов» и местными инструкциями.

В связи с тем, что ремонтные работы выполняются в местах повышенной влажности, особое внимание должно быть уделено принятию мер по защите от поражения электрическим током.

Приступать к ремонтным работам при незакороченном и незаземленном силовом кабеле питания электродвигателя насоса категорически запрещается.

4. РАЗБОРКА НАСОСА И ЕГО УЗЛОВ

4.1. Виды разборки, дефектация насоса

4.1.1. Насос в зависимости от характера неисправности (см. табл. 5) разбирается либо частично для замены проточной части - рабочего колеса, внутреннего корпуса и диска защитного (типовой объем ремонтных работ), либо полностью с демонтажем ходовой части (вала с подшипниками и полумуфтой) для замены подшипников. При полной разборке заменяется, как правило, проточная часть насоса.

4.1.2. Вид разборки насоса (уточненный объем ремонтных работ) определяется дефектацией на работающем и остановленном насосе.

4.1.3. Дефектация насоса проводится с помощью штатных и переносных приборов: штатными приборами (манометром, амперметром) определяется степень изменения рабочей характеристики насоса, т.е. состояние его проточной части; переносными приборами (виброметрами, индикаторами) - степень изменения показателей надежности (вибрация, нагрев подшипников), т.е. состояние ходовой части насоса.

4.1.4. На работающем агрегате проверяются следующие показатели:

- вибрация подшипников ходовой части насоса и электродвигателя;

- температура нагрева подшипников;

- характер посторонних шумов в проточной части;

- развиваемый напор;

- интенсивность утечки воды через сальниковое уплотнение.

На остановленном агрегате проверяются следующие показатели:

- состояние фундамента;

- состояние крепежа агрегата;

- центровка агрегата (предварительно разбирается упругая муфта;

- качество смазки подшипников.

Результаты дефектации и заключение об объеме ремонта заносятся в ведомость дефектов (табл. 8).

Таблица 8

Ведомость дефектов

|

Нормативное значение |

Фактическое значение |

Заключение |

|

|

Вибрация подшипников насоса1 и электродвигателя, мкм: |

|

|

|

|

переднего |

120 |

|

|

|

заднего |

120 |

|

|

|

Температуре нагрева подшипников,°С |

Не выше 70 |

|

|

|

Развиваемый напор2, м вод. ст. Температура нагрева сальника |

Не выше 30 |

|

|

|

Интенсивность утечки воды через сальниковое уплотнение |

В виде капель |

|

|

|

Состояние фундамента - трещины |

Не допустимы |

|

|

|

Состояние крепежа агрегата |

Звонкий металлический звук |

|

|

|

Центровка агрегата, несоосность, мм |

Не более 0,1 |

|

|

|

Перекос валов, град |

Не более 1 |

|

|

|

Качество смазки |

Согласно ГОСТ (ТУ) |

|

|

1 Приведена норма для агрегата с частотой вращения 750 об/мин, для агрегатов с другой частотой вращения см. разд. 6 Руководства.

2 Норма проставляется в каждом конкретном случае в зависимости от характеристики трассы.

4.2. Подготовка к разборке

4.2.1. В объем работ по подготовке насоса к разборке входит отсоединение его от связывающих коммуникаций. Работы выполнять в следующем порядке:

- обесточить электродвигатель, отсоединить кабель питания, закоротить и заземлить его;

- снять ограждение упругой муфты;

- проверить наличие контрольных рисок на полумуфтах, при отсутствии рисок - последние нанести;

- проверить центровку агрегата, результаты занести в формуляр № 1 (приложение 2 - см. вклейку);

- снять пальцы муфты;

- отсоединить трубопроводы уплотнительной и промывочной воды;

- отвернуть гайки крепления крышки сальника, снять крышку сальника, вынуть сальниковую набивку;

- разболтить фланцевое соединение вставки трубопровода на стороне всасывания насоса, снять вставку;

- разболтить фланцевое соединение напорного патрубка, снять прокладку.

4.2.2. Одновременно с выполнением подготовительных работ производится отбраковка снятых деталей (крепежа, ограждения, вставок крышки и кольца сальника).

Сальниковая набивка и прокладки подлежат полной замене.

4.3. Разборка насоса ГрТ 400/40 и его составных частей

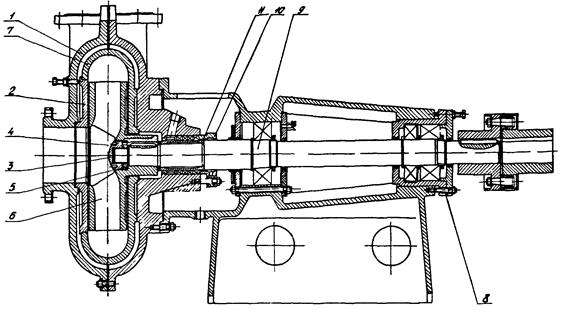

4.3.1. Разборку проточной части насоса (рис. 1) выполнять в следующем порядке:

- отвернуть 13 гаек М20 и снять переднюю половину корпуса;

- снять защитный диск 2;

- очистить насос от золошлаковых остатков;

- отвернуть гайку рабочего колеса 3, круглую гайку 4, снять прокладку 5;

- снять рабочее колесо 6;

- снять внутренний корпус 7.

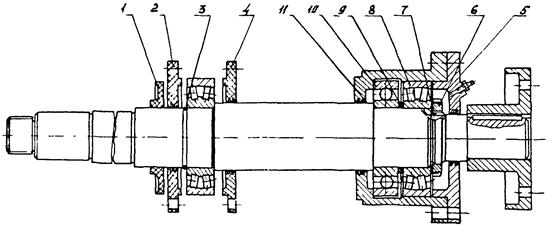

4.3.2. Демонтаж ходовой части насоса (рис. 2) производить в следующем порядке:

- разобрать проточную часть (см. п. 4.3.1);

- демонтировать электродвигатель;

- вывернуть шпильки крапления стакана;

- снять ходовую часть и уложить ее на козлы.

4.3.3. Разборку ходовой части насоса (см. рис. 2) на детали производить в следующем порядке:

- снять отбойник 1;

Рис. 1. Грунтовый насос ГрТ 400/40:

1 - передняя половина корпуса; 2 - защитный диск; 3 - гайка рабочего колеса; 4 - круглая гайка; 5 - прокладка; 6 - рабочее колесо; 7 - внутренний корпус; 8 - шпилька; 9 - ходовая часть; 10 - крышка сальника; 11 - защитная втулка

Рис. 2. Ходовая часть насоса ГрТ 400/40:

1 - отбойник; 2, 4 - крышки подшипника; 3 - стопорное кольцо; 5 - крышка; 6 - круглая гайка; 7 - стопорная шайба, 8, 10 - подшипники, 9 - распорная втулка, 11 - стакан

- снять крышку 2 переднего подшипника и стопорное кольцо 3;

- спрессовать передний подшипник;

- снять крышку 4 подшипника;

- спрессовать полумуфту с вала насоса;

- снять крышку 5 задней подшипниковой опоры;

- отвернуть круглую гайку 6 и снять стопорную шайбу 7;

- спрессовать подшипник 8;

- снять распорную втулку 9, спрессовать подшипник 10;

- снять стакан 11 задней подшипниковой опоры.

4.4. Разборка насосов ГрТ 1600/50а, ГрТ 1600/50 и их составных частей

4.4.1. Разборку проточной части насоса (рис. 3) производить в следующем порядке:

- отвернуть 20 гаек М30 и снять переднюю половину корпуса насоса 1;

- снять защитный диск 2;

- очистить насос от золошлаковых остатков;

- отвернуть гайку рабочего колеса 3, снять шайбу, отвернуть круглую гайку 4 (М110´2), снять прокладку 5;

- установить трубчатый винтовой съемник (рис. 4) на вал насоса;

- установить и закрепить на рабочем колесе оправку (рис. 5);

- вывести из внутреннего корпуса на съемник рабочее колесо 6 (см. рис. 3) и снять его;

- установить и закрепить на внутреннем корпусе 7 (см. рис. 3) оправку (рис. 6);

- вывести на съемник внутренний корпус и снять его;

- снять съемник с вала (операция выполняется при необходимости демонтажа ходовой части).

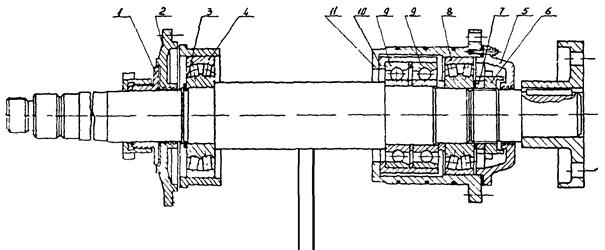

4.4.2. Демонтаж ходовой части насоса (рис. 7) выполнять в следующем порядке:

- разобрать проточную часть (см. п. 4.4.1);

- вывернуть шпильки крепления стакана задней подшипниковой опоры;

- разболтить и снять крышки кронштейна передней и задней подшипниковых опор;

Рис. 3. Грунтовые насосы ГрТ 1600/50а, ГрТ 1600/50:

1 - передняя половина корпуса; 2 - защитный диск; 3 - гайка рабочего колеса; 4 - круглая гайка; 5 - прокладка, 6 - рабочее колесо; 7 - внутренний корпус; 8 - шпилька, 9 - крышка кронштейна; 10 - ходовая часть; 11 - крышка сальника

Рис. 4. Приспособление для снятия колеса и брони насоса ГрТ 1600/50 (сборочный чертеж):

1 - оправка для снятия колеса насоса; 2 - рама; 3 - оправка для снятия брони насоса

Примечания: 1. В профильном виде оправка для снятия брони показана условно. 2*. Размеры для справки.

Рис. 5. Оправка для снятия колеса насоса ГрТ 1600/50 (сборочный чертеж):

1 - оправка; 2 - направляющая; 3 - ребро; 4 - ось; 5 - кулачок; 6 - специальная гайка; 7 - упорный винт

- снять ходовую часть, уложить ее на козлы.

4.4.3. Разборку ходовой части насоса (см. рис. 7) на детали производить в следующем порядке:

- снять отбойник 1;

- разболтить и снять крышку переднего подшипника 2;

- отвернуть круглую гайку 3 и снять стопорную шайбу 4;

- спрессовать передний подшипник 5, кольцо 6;

- снять стакан 7 переднего подшипника;

- спрессовать полумуфту с вала насоса;

- снять крышку 8 задней подшипниковой опоры;

- отвернуть круглую гайку крепления подшипника, снять стопорную шайбу;

Рис. 6. Оправка для снятия брони насоса ГрТ 1600/50 (сборочный чертеж):

1 - кулачок; 2 - ребро; 3 - ось; 4 - направляющая; 5 - втулка; 6 - оправка; 7 - специальная гайка; 8 - упорный винт

Рис. 7. Ходовая часть насосов ГрТ 1600/50а, ГрТ 1600/50:

1 - отбойник; 2 - крышка переднего подшипника; 3 - круглая гайка; 4 - стопорная шайба; 5 - передний подшипник; 6 - кольцо; 7 - стакан переднего подшипника; 8 - крышка; 9, 11 - подшипники; 10 - втулка; 12 - стакан

- снять подшипник 9 с втулкой 10, выпрессовать втулку;

- спрессовать подшипник 11;

- снять стакан 12 задней подшипниковой опоры.

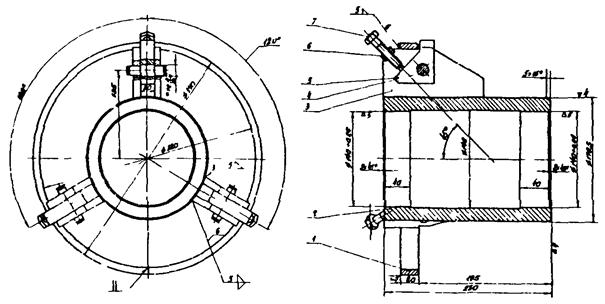

4.5. Разборка насоса ГрТ 1250/71 и его составных частей

4.5.1. Разборку проточной части насоса (рис. 8) производить в следующем порядке:

- разболтить фланцевое соединение патрубка, снять патрубок 1;

- снять кольцо на стороне всасывания 2;

- отвернуть 18 гаек М36 и снять крышку 3;

- снять диск 4;

- очистить насос от золошлаковых остатков;

- вывернуть три шпильки М20´80 крепления диска 7;

- отвернуть 18 гаек М42 и снять корпус 5 (верхнюю его половину);

- свернуть рабочее колесо 6 с вала, снять его;

- снять диск 7;

- снять внутренний корпус 8.

4.5.2. Демонтаж ходовой части насоса (рис. 9) производить в следующем порядке:

- разобрать проточную часть (см. п. 4.5.1);

- слить масло из ванны подшипниковых опор;

- вывернуть 12 шпилек М16 крепления торцовых крышек подшипников передней и задней опор;

- вывернуть шпильки крепления стакана заднего подшипникового узла и крышки переднего подшипника;

- отвернуть 8 гаек М24 крепления крышки кронштейна, снять крышку;

- снять ходовую часть, положить ее на козлы.

4.5.3. Разборку ходовой части насоса (см. рис. 9) выполнять в следующем порядке:

- снять защитную втулку и кольцо сальника;

- отвернуть гайку, снять кольцо и отбойник 1;

- снять крышку переднего подшипника 2;

- снять гильзу и стопорное кольцо 3;

Рис. 8. Грунтовый насос ГрТ 1250/71:

1 - патрубок; 2 - кольцо стороны всасывания; 3 - крышка; 4, 7 - диски; 5 - корпус (верхняя половина); 6 - рабочее колесо, 8 - внутренний корпус; 9 - крышка кронштейна; 10 - ходовая часть, 11 - крышка сальника

Рис. 9. Ходовая часть насоса ГрТ 1250/71:

1 - отбойник; 2 - крышка переднего подшипника; 3 - стопорное кольцо; 4, 8, 9 - подшипники; 5 - крышка; 6 - гайка; 7 - круглая гайка, 10 - гильза, 11 - стакан

- спрессовать передний подшипник 4;

- спрессовать полу муфту с вала насоса;

- снять крышку 5 заднего подшипникового узла и прокладку;

- отвернуть гайку 6 и круглую гайку 7 крепления заднего подшипника;

- спрессовать задний подшипник 8, снять упорное кольцо;

- спрессовать два радиально-упорных подшипника 9, снять гильзу 10;

- снять стакан 11.

5. ПОДГОТОВКА К ДЕФЕКТАЦИИ И РЕМОНТУ

Детали ходовой части насоса после разборки подвергаются промывке в керосине с последующей обтиркой их насухо ветошью.

Нерабочие поверхности деталей очищаются от загрязнений и ржавчины с помощью металлических щеток, скребков или шаберов; рабочие поверхности допускается очищать надфилем или наждачной бумагой (№ 000).

После дефектации годные к дальнейшему использованию детали покрываются тонким слоем солидола; посадочные места обматываются каким-либо мягким чистым материалом (например, бетта-сукном), детали укладываются на брезент и покрываются им.

На отбракованные детали составляются ремонтный эскиз с указанием метода восстановления и технические требования к восстанавливаемой детали, которые вместе с деталью передаются в механическую мастерскую тепловой электростанции.

Все детали восстанавливаются до первоначальных (заводских) размеров.

Восстанавливаемые детали насосов указаны в табл. 2. Метод восстановления и технические требования к восстанавливаемой детали приведены в разд. 6.

6. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ И РЕМОНТ

6.1. Общие требования

6.1.1. Ремонт насосов должен производиться с учетом усовершенствований конструкций узлов и деталей, проведенных заводом-изготовителем или специализированной организацией по согласованию с заводом-изготовителем.

6.1.2. Материалы, применяемые при ремонте насосов, должны соответствовать маркам, указанным в рабочих чертежах завода-изготовителя.

6.1.3. Крепеж с деформированной резьбой или с неполным несимметричным профилем резьбы, без заходных фасок, со срывом резьбы более двух ниток подлежит замене.

6.1.4. Резьбовые соединения должны быть изготовлены по ГОСТ 9150-59 и соответствовать грубому классу точности по РОСТ 16093-70 с полем допуска резьб для болтов - 8q, для гаек - 7H.

Параметр шероховатости профиля резьбы не должен быть более 2,5 мкм на базовой длине 0,8 мм по ГОСТ 2789-73.

6.1.5. Концы болтов и винтов не должны выступать над гайкой более чем на одну - две нитки. Головки болтов и гаек должны плотно прилегать всей поверхностью к детали.

6.1.6. Болты, шпильки и другие крепежные детали должны быть затянуты до отказа без перекоса к сопрягаемым деталям нормальным слесарно-сборочным инструментом.

6.1.7. Все болтовые соединения должны быть застопорены от самоотвинчивания способом, указанным в рабочих чертежах.

6.1.8. Поверхностные повреждения шпонок и шпоночных пазов (риски, задиры, забоины, наклепы) должны быть устранены зачисткой и шабровкой без изменения предельно допустимых размеров с последующей проверкой поверхности линейкой на краску. При значительном смятии кромок допускается изменение шпоночного паза на больший нестандартный размер. При этом должна быть изготовлена новая нестандартная шпонка для обеспечения напряженной посадки на валу и скользящей посадки во втулке. Шпонки со смятыми кромками и разрывами подлежат замене.

6.1.9. Посадочные места вала под подшипники качения в зависимости от посадки должны соответствовать значениям, указанным в табл. 9.

6.1.10. Диаметр расточки корпуса под подшипник должен находиться в пределах допуска на посадку подшипника в корпусе соответственно значениям, указанным в табл. 10.

6.1.11. Вибрация отремонтированного агрегата в зависимости от частоты вращения вала не должна превышать следующих значений:

Частота вращения, об/мин 500 600 750 1000

Допустимая вибрация, мм 0,15 0,14 0,12 0,10

6.1.12. Размеры внутренних и наружных диаметров колец подшипников, а также радиальных зазоров должны находиться в пределах допуска и соответствовать значениям, указанным в табл. 11.

Таблица 9

Допуска на посадочные места вала под подшипники

|

Отклонение диаметров отверстия подшипника, мкм |

Посадки |

||||||||

|

TП |

HП |

ПП |

|||||||

|

Отклонение диаметров валов, мкм |

|||||||||

|

Свыше |

До |

Верхнее |

Нижнее |

Верхнее |

Нижнее |

Верхнее |

Нижнее |

Верхнее |

Нижнее |

|

80 |

120 |

0 |

-20 |

+35 |

+12 |

+26 |

+3 |

+12 |

-12 |

|

120 |

180 |

0 |

-25 |

+40 |

+13 |

+30 |

+4 |

+14 |

-14 |

|

180 |

250 |

0 |

-30 |

+45 |

+15 |

+35 |

+4 |

+16 |

-16 |

Таблица 10

Допуски на посадочные места корпусов подшипников под подшипники

|

Отклонение наружного диаметра подшипника, мкм |

Посадки |

||||||||

|

ПП |

СП |

DП |

|||||||

|

Отклонение расточки корпуса под подшипник, мкм |

|||||||||

|

Свыше |

До |

Нижнее |

Верхнее |

Нижнее |

Верхнее |

Нижнее |

Верхнее |

Нижнее |

Верхнее |

|

150 |

180 |

0 |

-25 |

-14 |

+27 |

0 |

+40 |

+18 |

+60 |

|

180 |

250 |

0 |

-30 |

-16 |

+30 |

0 |

+45 |

+22 |

+70 |

|

250 |

260 |

0 |

-35 |

-16 |

+30 |

0 |

+45 |

+22 |

+70 |

|

250 |

315 |

0 |

-35 |

-18 |

+35 |

0 |

+50 |

+26 |

+80 |

|

315 |

360 |

0 |

-40 |

-18 |

+35 |

0 |

+50 |

+26 |

+80 |

|

360 |

400 |

0 |

-40 |

-20 |

+40 |

0 |

+60 |

+30 |

+90 |

Таблица 11

Радиальные зазоры в подшипниках и допуски на внутренние и наружные диаметры подшипников

|

Нормальный диаметр - внутренний/наружный, мм |

Отклонение диаметра отверстия подшипника, мкм |

Отклонение наружного диаметра подшипника, мкм |

Зазор между телами качения и кольцами подшипников после посадки на вал, мкм |

||||

|

Верхнее |

Нижнее |

Верхнее |

Нижнее |

Наименьший |

Наибольший |

||

|

ГрТ 400/40 |

|

|

|

|

|

|

|

|

№ 3618 |

90/190 |

0 |

-20 |

0 |

-30 |

6 |

40 |

|

№ 3620 |

100/215 |

0 |

-20 |

0 |

-30 |

7 |

46 |

|

№ 46218 |

90/160 |

0 |

-30 |

0 |

-25 |

6 |

40 |

|

1600/50а, 1600/50 |

|

|

|

|

|

|

|

|

№ 3536 |

180/320 |

0 |

-30 |

0 |

-40 |

10 |

75 |

|

№ 8236 |

180/250 |

0 |

-30 |

0 |

-35 |

10 |

75 |

|

ГрТ 1250/71 |

|

|

|

|

|

|

|

|

№ 3632 |

160/340 |

0 |

-25 |

0 |

-40 |

8 |

65 |

|

№ 46234 |

170/310 |

0 |

-25 |

0 |

-35 |

8 |

65 |

6.2. Технические требования на дефектацию и ремонт вала. Карта 1

Грунтовые насосы типоразмеров ГрТ 400/40, ГрТ 1600/50а, ГрТ 1600/50, ГрТ 1250/71 Материал - сталь 45

|

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Размер, мм |

Предельно допустимый зазор с сопрягаемой деталью, мм |

Сопрягаемая деталь (позиция на эскизе) |

Рекомендуемый способ восстановления |

Ремонтный размер |

||

|

Номинальный |

Допустимый |

|||||||

|

1 |

Механические повреждения вала раковины, задиры, заусенцы, выбоины и т.п |

Осмотр |

- |

- |

- |

- |

Устранить надфилем или шабером с последующей шлифовкой наждачной шкуркой № 000 |

- |

|

Прослабление посадочных мест вала под подшипники |

Микрометр гладкий МК. Измерения производить по трем диаметрам в двух сечениях |

|

|

|

- |

Наплавить посадочные места вала электросваркой с последующей термообработкой и проточкой на токарном станке под посадочные размеры |

|

|

|

насос ГрТ 400/40 |

|

|

89,988 |

0,012 |

|

|

|

|

|

|

89,988 |

0,012 |

|

|

|

|||

|

насосы ГрТ 1600/50а, ГрТ 1600/50 |

|

|

180,004 |

-0,004 |

|

|

|

|

|

насос ГрТ 1250/71 |

|

|

160,004 |

-0,004 |

|

|

|

|

|

|

170,004 |

-0,004 |

|

|

|

|||

|

2 |

Прослабление посадочного места вала под рабочее колесо |

Микрометр гладкий МК. Измерения производить по трем диаметрам в двух сечениях вала |

|

|

|

- |

То же |

- |

|

насос ГрТ 400/40 |

|

|

79,980 |

0,050 |

|

|

|

|

|

насосы ГрТ 1600/50а, ГрТ 1600/50 |

|

|

139,973 |

0,067 |

|

|

|

|

|

3 |

Прослабление посадочного места вала под полумуфту |

Микрометр гладкий МК. Измерения производить по трем диаметрам в двух сечениях вала |

|

|

|

|

-«- |

- |

|

насос ГрТ 400/40 |

|

|

80,003 |

0,027 |

|

|

|

|

|

насосы ГрТ 1600/50а, ГрТ 1600/50 |

|

|

110,003 |

0,032 |

|

|

|

|

|

насос ГрТ 1250/71 |

|

|

129,986 |

0,054 |

|

|

|

|

|

4 |

Износ шпоночного паза посадки полумуфты |

Осмотр. Набор пластин, кольца, накладная призма с контрольным стержнем |

|

|

|

- |

Фрезеровать новый шпоночный паз на расстоянии 1/4 окружности от старого |

|

|

насос ГрТ 400/40 |

|

|

21,910 |

0,020 |

|

|

|

|

|

насосы ГрТ 1600/50а, ГрТ 1600/50 |

|

|

27,910 |

0,020 |

|

|

|

|

|

насос ГрТ 1250/71 |

|

|

31,895 |

0,018 |

|

|

|

|

|

5 |

Износ шпоночного паза посадки рабочего колеса |

Осмотр. Набор пластин, кольца, накладная призма с контрольным стержнем |

|

|

|

- |

То же |

- |

|

насос ГрТ 400/40 |

|

|

21,910 |

0,020 |

|

|

- |

|

|

насосы ГрТ 1600/50а, ГрТ 1600/50 |

|

|

31,895 |

0,018 |

|

|

|

|

|

6 |

Износ резьбы под гайки крепления подшипников и рабочих колес вмятины, срыв резьбы более двух ниток и т.п. |

Осмотр, резьбомер |

- |

- |

- |

- |

Проточить вал на 3 - 5 мм, срезав полностью резьбу. Проточенную поверхность наплавить электросваркой, проточить, нарезать резьбу номинального размера. Примечание. Наплавка на не срезанную резьбу не допускается |

|

Технические требования к отремонтированной детали

1. Посадочные места под подшипники, полумуфты и рабочие колеса выполнить по второму классу точности. Радиальное биение 0,01 мм, шероховатость поверхности Rz 1,25 мм.

2. Шпоночные фазы выполнить с предельными отклонениями на размеры паза вала. Поля допусков на ширину паза - ПШ, на глубину паза А5. Шероховатость боковых поверхностей паза - Rz 20 мм, глубины - Rz 40 мм.

3. Резьба выполняется по ГОСТ 16093-70. Класс точности средний. Поле допуска єq.

4. Допуски на свободные размеры по седьмому классу точности.

6.3. Технические требования на дефектацию и ремонт корпусов подшипников. Карта 2

Грунтовые насосы типоразмеров ГрТ 400/40, ГрТ 1600/50а, ГрТ 1600/50, ГрТ 1250/71.

Материал - СЧ 18-36

|

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Размер, мм |

Предельно допустимый зазор с сопрягаемой деталью, мм |

Сопрягаемая деталь (позиция на эскизе) |

Рекомендуемый способ восстановления |

Ремонтный размер |

||

|

Номинальный |

Допустимый |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

Наличие трещин на корпусе подшипника |

Осмотр корпуса |

- |

- |

- |

2,3 |

Не восстанавливается, подлежит замене |

- |

|

Ослабление посадки и образование зазора между корпусом и подшипником |

Индикаторный нутромер. Измерения производить по трем диаметрам в двух сечениях |

|

|

|

2 |

Расточить корпус, увеличив его диаметр на 15 мм, запрессовать втулку по А3/Пр13, застопорить ее двумя диаметрально противоположными винтами М6 и расточить соответственно размерам, указанным в графе 4 |

- |

|

|

насос ГрТ 400/40 |

|

|

190,045 |

0,060 |

|

|

|

|

|

насосы ГрТ 1600/50а, ГрТ 1600/50 |

|

|

250,045 |

+0,041 |

|

|

|

|

|

|

320,050 |

+0,052 |

|

|||||

|

насос ГрТ 1250/71 |

|

|

310,050 |

+0,045 |

|

|

|

|

|

|

340,050 |

+0,052 |

|

|||||

|

Ослабление посадки и образование зазора между корпусом и кронштейном |

Измерения. Микрометр гладкий МК |

|

|

|

3 |

Корпус не восстанавливается, подлежит замене |

- |

|

|

насос ГрТ 400/40 |

|

|

229,970 |

0,075 |

|

|

|

|

|

насосы ГрТ 1600/50а, ГрТ 1600/50 |

|

|

369,960 |

0,100 |

|

|

|

|

|

насос ГрТ 1250/71 |

|

|

379,960 |

0,100 |

|

|

|

|

|

|

404,960 |

0,100 |

|

|||||

Технические требования к отремонтированной детали:

1. Посадочные места корпусов выполнить по второму классу точности. Радиальное биение 0,02 мм, шероховатость поверхности Rz 1,25.

2. Допуски на свободные размеры по седьдому классу точности.

6.4 Технические требования на дефектацию и ремонт упругой втулочно-пальцевой муфты. Карта 3.

Грунтовые насосы типоразмеров ГрТ 400/40, ГрТ 1600/50а, ГрТ 1600/50, ГрТ 1250/71

|

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Размер, мм |

Предельно допустимый зазор с сопрягаемой деталью, мм |

Сопрягаемая деталь (позиция на эскизе) |

Рекомендуемый способ восстановления |

Ремонтный размер |

||

|

Номинальный |

Допустимый |

|||||||

|

1 |

Трещины в полумуфте |

Осмотр. Лупа |

- |

- |

- |

- |

Полумуфта подлежит замене |

- |

|

1 |

Разработка шпоночного паза: |

|

|

|

|

|

|

|

|

|

насос ГрТ 400/40 |

Набор пластин, пробки, пробки со шпонками |

|

22,100 |

0,145 |

2 |

Строгать новый паз на расстоянии 1/4 окружности от старого |

- |

|

|

насосы ГрТ 1600/50а, ГрТ 1600/50 |

|

|

28,100 |

0,145 |

2 |

|

|

|

|

насос ГрТ 1250/71 |

|

|

32,120 |

0,170 |

2 |

|

|

|

5 |

Разработка гнезд для пальцев |

Штангенциркуль |

- |

2,0 |

2,0 |

4 |

Муфта подлежит замене. Отверстие рейберовать на больший размер с соответствующим увеличением диаметров пальцев. Ремонтные операции выполнить при спаренных на общей оправке полумуфтах. Оправка должна обеспечивать скользящую посадку. Проверку соосности пальцев отверстий выполнить двумя ступенчатыми пробками-шаблонами, одну из которых вставить в любое отверстие полумуфт, а другой пробкой проверить поочередно соосность всех остальных отверстий. |

|

|

1 |

Разработка посадочного места d полумуфты |

Индикаторный нутромер. Осмотр и обстукивание. На ощупь наложением пальца руки на торец полумуфты и вала в месте их соприкосновения и обстукиванием при этом полумуфты, при чем палец руки не должен ощущать дребезжания |

|

|

|

3 |

- |

|

|

|

насос ГрТ 400/40 |

80+0,030 |

80,030 |

0,007 |

|

|

|

|

|

|

насосы ГрТ 1600/50а, ГрТ 1600/50 |

110+0,035 |

110,035 |

0,009 |

|

|

|

|

|

|

насос ГрТ 1250/71 |

130+0,040 |

130,040 |

0,054 |

|

|

|

|

|

6 |

Погнут палец, изношена резьба, трещины, раковины |

Осмотр, лупа, линейка, резьбомер |

- |

- |

- |

- |

Палец подлежит замене. Если палец погнут, допускается выправление его в горячем состоянии с последующей проверкой в центрах станка. |

|

Технические требования к отремонтированной детали

1. Посадочные места полумуфты под вал, пальцы, эластичные кольца выполнить по второму классу точности.

Шероховатость поверхности Rz 1,25 мм.

2. Радиальное биение поверхности D относительно d не более 0,06 мм.

3. Непараллельность осей отверстий d1 и биение торцов А и Б относительно поверхности d не более 1 мм.

4. На поверхности d2 не допускаются дефекты в виде раковин, сыпи, забоин, задиров, ухудшающих чистоту и гладкость поверхности.

5. Шпоночный паз выполнить с предельными отклонениями А3 на размеры паза втулки. Поля допусков на ширину паза А3, на глубину паза А5. Шероховатость боковых поверхностей паза Rz 20 мм, глубины Rz 40 мм.

6. Допуски на свободные размеры по седьмому классу точности.

7. СБОРКА И РЕГУЛИРОВАНИЕ НАСОСОВ

7.01. Сборка насосов и их составных частей выполняется в соответствии с требованиями чертежей завода-изготовителя.

Перед сборкой ходовой части проверяется соответствие размеров посадочных мест корпусов подшипников и наружного диаметра подшипников (подшипник должен свободно перемещаться в корпусе под нажимом руки).

7.02. Новые запасные части перед сборкой промывается керосином и перед установкой освидетельствуются.

7.03. Применять для сборки детали, не отвечающие техническим условиям на изделие завода-изготовителя и требованиям настоящего Руководства, не допускается.

7.1. Сборка насоса ГрТ 400/40 и его составных частей

7.1.1. Сборку ходовой части насоса (см. рис. 2) производить в следующее порядке.

- надеть на вал стопорную шайбу 7;

- навернуть на вал круглую гайку 6 крепления переднего подшипника;

- надеть на вал крышку переднего подшипника;

- надеть на вал стакан 11 задней подшипниковой опоры;

- напрессовать подшипник 10 на вал, проверить зазоры, результаты занести в формуляр № 2 (приложение 2 - см. вклейку); надеть распорную втулку;

- напрессовать подшипник 8, проверить зазоры, результаты занести в формуляр № 2;

- установить стопорную шайбу 7 и навернуть круглую гайку 6 крепления подшипника;

- установить и закрепить крышку 5 задней подшипниковой опоры;

- установить на вал шпонку муфты, протереть шейку вала и смазать солидолом, посадить на вал полумуфту насоса, предварительно нагрев ее в масле;

- надеть на вал крышку подшипника 4;

- напрессовать на вал передний подшипник, проверить зазоры, результаты занести в ремонтный формуляр;

- установить стопорное кольцо 3 и задать подшипник круглой гайкой 6;

- установить крышку переднего подшипника 2, закрепить крышки шпильками;

- установить на вал отбойник 1;

- надеть на вал кольца сальниковой набивки;

- заполнить подшипники смазкой.

7.1.2. Сборку насоса (см. рис. 1) выполнять в следующем порядке:

- завести в корпус насоса ходовую часть и установить ее на кронштейн насоса;

- завести на вал защитную втулку 11;

- собрать на валу две половины крышки сальника, установить два болта М16´70, навернуть на них гайки М16 и их зажать;

- установить крышку сальника на шпильки, поджать сальник его крышкой и навернуть на шпильки гайки М16;

- ввернуть шпильки крепления стакана задней подшипниковой опоры;

- установить внутренний корпус в заднюю половину корпуса насоса;

- надеть на вал прокладку диаметром 105´80 мм и толщиной 1 мм;

- установить шпонку на вал, поставить рабочее колесо на вал, проследить, чтобы совпали шпоночный лаз колеса и шпонка;

- надеть на вал алюминиевую прокладку диаметром 110´65 мм и толщиной 1 мм; навернуть круглую гайку, надеть прокладку диаметром 110´65 мм толщиной 1 мм и навернуть гайку рабочего колеса;

- установить защитный диск;

- установить на шпильки корпус насоса (переднюю половину), надеть на шпильки 13 шайб 20, навернуть 13 гаек М20 и их зажать;

- поджать защитный диск тремя установочными винтами М16´80 и зажать три гайки М16;

- произвести регулировку зазоров между рабочим колесом и бронью всасывающей крышки с одной стороны и колесом и корпусом с другой стороны (см. разд. 7.4);

- установить прокладку и закрепить фланцевое соединение патрубка на стороне нагнетания;

- установить вставку на стороне всасывания, закрепить фланцевые соединения болтами;

- подсоединить трубопровод уплотнительной воды;

- установить на фундамент электродвигатель, закрепить его;

- проверить центровку агрегата и результаты занести в формуляр № 1 (см. приложение 2);

- установить пальцы муфты;

- установить ограждение упругой втулочно-пальцевой муфты.

7.2. Сборка насосов ГрТ 1600/50а, ГрТ 1600/50 и его составных частей

7.2.1. Сборку ходовой части насоса (см. рис. 7) выполнять в следующем порядке:

- надеть стакан 12 задней подшипниковой опоры на вал;

- напрессовать подшипник 11, проверить зазоры, результаты занести в формуляр № 3 (приложение 2 - см. вклейку);

- напрессовать подшипник 9 на втулку 10 и надеть его на вал;

- проверить зазоры, результаты занести в формуляр № 3;

- установить стопорную шайбу и завернуть круглую гайку крепления подшипника;

- установить крышку 8 задней подшипниковой опоры и закрепить ее;

- установить на вал шпонку муфты, протереть шейку вала и смазать ее солидолом, посадить на вал полумуфту насоса, предварительно нагрев ее;

- надеть на вал стакан переднего подшипника 7;

- надеть на вал кольцо 6, напрессовать передний подшипник 5;

- проверить зазоры, результаты занести в формуляр № 3;

- установить на вал стопорную шайбу 4, завернуть круглую гайку 3;

- установить крышку переднего подшипника 2, закрепить ее болтами;

- установить на вал отбойник 1;

- установить на вал сальниковую набивку ХБП22.

7.2.2. Сборку насоса (см. рис. 3) производить в следующем порядке:

- установить на кронштейн насоса ходовую часть;

- установить крышки кронштейна передней и задней подшипниковых опор, закрепить их;

- ввернуть шпильки крепления стакана задней подшипниковой опоры;

- установить ограждение вала, закрепить его;

- собрать на валу две половины крышки сальника, установить два болта М16´85, навернуть гайки М16 и зажать их;

- установить крышку сальника на шпильки, поджать сальник его крышкой и навернуть гайки М24;

- установить съемник на вал;

- установить внутренний корпус с оправкой на съемник, завести в заднюю половину насоса внутренний корпус, снять оправку, установить на вал шпонку;

- установить на съемник рабочее колесо, проследить, чтобы совпали шпоночный паз колеса и шпонка, посадить рабочее колесо на вал;

- отвернуть и снять приспособление;

- надеть на вал алюминиевую прокладку диаметром 178´110 мм и толщиной 1 мм, навернуть на конец вала круглую гайку М110´2 и зажать ее;

- установить во внутренний корпус защитный диск;

- установить на шпильки переднюю половину корпуса, 20 шайб 30Н65Г, навернуть 20 гаек М30 и зажать их;

- поджать защитный диск шестью установочными винтами М20´90, зажать шесть гаек М20;

- произвести регулировку зазоров между рабочим колесом и защитным диском с одной стороны и рабочим колесом и внутренним корпусом с другой стороны (см. п. 7.4);

- установить прокладку и закрепить фланцевое соединение напорного патрубка;

- установить вставку на стороне всасывания, закрепить фланцевые соединения болтами;

- подсоединить трубопровод уплотнительной воды;

- проверить центровку агрегата, результаты занести в формуляр № 1 (см. приложение 2);

- установить пальцы полумуфты;

- установить ограждение упругой втулочно-пальцевой муфты.

7.3. Сборка насоса ГрТ 1250/71 и его составных частей

7.3.1. Сборку ходовой части насоса (см. рис. 9) проводить в такой последовательности:

- надеть на вал стакан 11 задней подшипниковой опоры;

- надеть гильзу 10 на вал, напрессовать радиально-упорный подшипник, надеть кольца, напрессовать второй радиально-упорный подшипник;

- надеть на вал упорное кольцо, напрессовать подшипник 8;

- навернуть круглую гайку 7 и гайку 6 крепления подшипника;

- установить прокладку и крышку 5 заднего подшипникового узла, закрепить их;

- установить на вал шпонку муфты, протереть шейку вала и смазать ее солидолом, посадить на вал полумуфту насоса, предварительно нагрев ее;

- напрессовать на вал передний подшипник 4 и зафиксировать его кольцом, проверить зазоры, результаты занести в формуляр № 4 (приложение 2 - см. вклейку);

- надеть на передний подшипник гильзу;

- надеть на вал прокладку и крышку переднего подшипника 2, закрепить их шпильками;

- установить на вал отбойник 1, кольцо и завернуть гайку;

- установить в корпус насоса кольцо сальника и защитную втулку;

- надеть на вал кольца сальниковой набивки.

7.3.2. Сборку насоса (см. рис. 8) производить в следующем порядке.

- установить на кронштейн насоса ходовую часть;

- собрать на валу половины крышки сальника, установить два болта и затянуть их гайками;

- установить на кронштейн крышку и закрепить ее с помощью гаек М24;

- установить крышку сальника на шпильки, поджать сальник крышкой и навернуть две гайки;

- ввернуть две шпильки М30 крепления стакана заднего подшипникового узла и закрепить стакан;

- залить масло в ванну подшипниковых опор;

- установить внутренний корпус в нижнюю половину корпуса насоса;

- установить диск и закрепить его с помощью шпилек и установочных винтов;

- навернуть рабочее колесо на вал;

- установить диск;

- установить на шпильки корпус (верхнюю половину), завернуть 18 гаек М42;

- ввернуть три шпильки М20´80 крепления диска 4;

- установить крышку 3 на шпильки и закрепить ее с помощью 18 гаек М36;

- поджать диск с помощью установочных винтов и зажать гайки на винтах;

- произвести регулировку зазоров между рабочим колесом и диском с одной стороны и рабочим колесом и диском с другой стороны (см. п. 7.4);

- установить кольцо на стороне всасывания;

- установить патрубок, закрепить болтами фланцевое соединение патрубка;

- установить прокладку и напорный патрубок, закрепить болтами фланцевое соединение патрубка;

- установить вставку на стороне всасывания, закрепить болтами фланцевое соединение вставки;

- подсоединить трубопроводы уплотнительной и промывочной воды;

- проверить центровку агрегата, результаты занести в формуляр № 1 (см. приложение 2);

- установить пальцы муфты;

- установить ограждение упругой втулочно-пальцевой муфты.

7.4. Регулирование

В процессе сборки насоса необходимо проводить регулирование зазоров, которые должны быть выдержаны при сборке в соответствии с данными, приведенными в табл. 12.

Для регулирования зазора между рабочим колесом и защитным диском необходимо переместить ротор (ходовую часть с рабочим колесом) с помощью трех гаек на заднем стакане (см. рис. 1, 3 и 8) до упора рабочего колеса в защитный диск. Измерить расстояние между торцом стакана и торцом кронштейна. Отвернуть три гайки, установочными винтами переместить ротор до упора рабочего колеса во внутренний корпус. Измерить расстояние между торцом стакана и торцом кронштейна. От полученного значения отнять ранее полученное расстояние, результат разделить на 2 и на это значение переместить ротор вперед гайками на заднем стакане.

Таблица 12

Зазоры между узлами и деталями насосов

|

Зазор, мм |

||

|

между задним подшипником и крышкой |

между рабочим колесом и защитным диском |

|

|

ГрТ 400/40 |

0,05 - 0,2 |

0,5 - 1,0 |

|

ГрТ 1600/50 и ГрТ 1600/50а |

0,05 - 0,1 |

1,0 |

|

ГрТ 1250/71 |

0,1 - 0,2 |

2,0 |

Проверить вращение ротора насоса от руки: ротор должен вращаться свободно, не задевая неподвижных деталей.

Регулирование затяжки сальника выполнить на работающем насосе. При нормальной затяжке сальника вода непрерывно должна просачиваться через него в виде капель, сальник не нагревается.

8. ПРОВЕРКА И ПРИЕМКА ПОСЛЕ РЕМОНТА

8.1. Приемку насоса из капитального ремонта производить в соответствии с «Инструкцией по организации ремонта энергетического оборудования электростанций и подстанций. ТО-506Б» (Минэнерго СССР, 1975).

8.2. Подготовку к пуску и пуск насоса выполнять согласно паспорту и инструкции по монтажу и эксплуатации грунтового насоса завода-изготовителя.

Особое внимание обратить на смазку узлов подшипников, а также на тщательность набивки и подтяжки сальникового уплотнения.

Посла нагрузки насоса проверить температуру нагрева сальникового уплотнения и подшипников и их вибрацию.

Приложение 1

Организация типового рабочего места для ремонта насосов

Обслуживание рабочего места

|

Исполнитель |

Режим |

||

|

1 |

Обеспечение технической документацией |

Мастер |

Перед началом работ |

|

2 |

Инструктаж по технике безопасности и технологии ремонта |

Мастер |

Перед началом смены |

|

3 |

Транспортировка запасных частей и материалов |

Ремонтная бригада |

По графику ремонта |

|

4 |

Обеспечение энергопитанием |

Специальные подразделения ремонтного участка |

По работы бригады |

|

5 |

Контроль за качеством ремонта |

Мастер |

По окончании работ |

|

5 |

Уборка рабочего места |

Ремонтная бригада |

В конце смены |

Оснащение рабочего места

|

Наименование |

|

|

1 |

Зона размещения запасных частей и материалов |

|

2 |

Разводки сжатого воздуха |

|

3 |

Разводки кислорода |

|

4 |

Разводки ацетилена |

|

5 |

Разводки 12 В |

|

6 |

Зона отдыха (скамья, урна) |

|

- |

Грузоподъемное устройство (мостовой кран, кран-балка или монорельс с электрической талью) |

Условия труда

1. Работа выполняется по месту установки насосов.

2. Рабочая зона освещается штатными светильниками.

3. Запчасти и материалы доставляются электрокаром.

Инструктаж по технике безопасности и средств индивидуальной защиты

1. На рабочем месте проводится дополнительный инструктаж по работе с грузоподъемными механизмами и механизированным инструментом.

2. Рабочие обеспечиваются спецодеждой, касками, рукавицами, защитными очками.

Приложение 2

ИНСТРУКЦИЯ ПО ЦЕНТРОВКЕ АГРЕГАТА

1. Центровка агрегата состоит из двух этапов:

- проверка центровки до ремонта;

- контрольная проверка и корректировка центровки валов по полумуфтам в конце ремонта.

2. При проверке центровки до ремонта контролируется:

- центровка валов по полумуфтам;

- зазоры между колесом и защитным диском с одной стороны и колесом и внутренним корпусом с другой;

- установка корпусов подшипников.

- затяжка крепежа агрегата и корпусов подшипников.

3. Установить центровочное приспособление по схеме, показанной на рис. 10.

Приспособление имеет один индикатор R, ось которого перпендикулярна оси вала (для выявления радиальных смешений), и два диаметрально противоположных индикатора И1 и И2, оси которых параллельны оси вала (для выявления осевых отклонений - перекосов торцов полумуфт). Применение одного индикатора для выявления осевых отклонений недопустимо, так как при этом возможна значительная погрешность измерений. Индикаторы И1 и И2 установить на равных расстояниях от оси вала. Все три индикатора устанавливаются на валу механизма, а скобы для упора ножек индикаторов - на валу электродвигателя.

4. Операцию центровки валов по полумуфтам проводить в следующем порядке:

1) повернуть совместно оба вала от исходного положения 0° (верхнего) на 90, 180 и 270. Записать показания индикаторов в круговые диаграммы (см. рис. 10) и в формуляр № 1 (см. приложение 1). Радиальные показания индикаторов обозначаются D, а осевые - δ1 и δ2.

Производится запись показаний следующих измерений:

Dв; δ1в, δ2в - вверху;

DН; δ1Н, δ2Н - внизу;

Dл; δ1л, δ2л - слева;

Dп; δ1п, δ2п - справа.

Рис. 10. Схема установки центровочного приспособления

Диаграмма измерений и подсчет отклонений и перемещений

|

Отклонение вала В |

Перемещения подшипников электродвигателя |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание. В формулы для подсчет X1, X2, У1, У2 и числовые значения Sx, Sy, Ex, Ey подставлять со знаком, полученным при их расчете |

||

Направления: вверх, вниз, вправо, влево так же, как и измерения: верхний, нижний, правый и левый, принимаются соответственно положению наблюдателя, когда он смотрит со стороны насоса на торец вала электродвигателя.

Вернуть оба вала в положение 0 и проверить первоначальные измерения D и δ. Отличие в измерениях контрольной проверки указывает на сбой индикаторов;

2) подсчитать средние арифметические значения осевых зазоров δв; δн; δл; δп. По результатам записи круговых диаграмм определить И1 и И2, а также Иср и их значения занести в круговую диаграмму.

Проверить равенство сумм (δв + δн) = (δп + δл) и (Dв + Dн) = (Dп + Dл).

Допустимое неравенство сумм - не более 0,05 мм. При неравенстве сумм больше допустимого операции по проверке произвести вновь.

5. Подсчитать радиальные Ех, Еy и осевые Sx, Sy отклонения осей валов. Полученные расчетом положительные числовые значения означают, что прицентровываемый вал электродвигателя смещен вверх и вправо, а отрицательные - вниз и влево. Если эти отклонения превышают допустимую норму, следует подсчитать необходимые перемещения подшипников x1, x2; y1, y2 по формулам. Положительные их значений указывают на то, что подшипники прицентровываемого вала электродвигателя нужно перемещать вниз и влево, отрицательные - вверх и вправо.

6. Проверку центровки валов по полумуфтам после ремонта выполнить согласно пп. 3 - 5.

Показания записать в формуляр № 1. Соединить муфты, установить ограждения.