МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ НАУЧНО-ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ ГЕНЕРАТОРОВ

НА ЭЛЕКТРОСТАНЦИЯХ

РД 34.45.50-88

СЛУЖБА ПЕРЕДОВОГО ОПЫТА ПО «СОЮЗТЕХЭНЕРГО»

МОСКВА 1989

РАЗРАБОТАНО Всесоюзным научно-исследовательским институтом электроэнергетики (ВНИИЭ)

ИСПОЛНИТЕЛИ Л.Г. МАМИКОНЯНЦ, А.П. ЧИСТИКОВ, Г.А. ОСТРОУМОВА

СОГЛАСОВАНО с ЛПЭО «Электросила», заводом «Электротяжмаш» и ПО «Союзтехэнерго»

УТВЕРЖДЕНО Главным научно-техническим управлением энергетики и электрификации 28.03.88 г.

Заместитель начальника К.М. АНТИПОВ

Настоящая Типовая инструкция разработана с учетом опыта эксплуатации турбо- и гидрогенераторов на электростанциях и требований действующих «Правил технической эксплуатации», «Правил устройства электроустановок», а также других отраслевых нормативно-технических документов Минэнерго СССР.

С выходом настоящей Типовой инструкции отменяется «Типовая инструкция по эксплуатации генераторов на электростанциях» (М.: СПО Союзтехэнерго, 1983).

|

ТИПОВАЯ ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ ГЕНЕРАТОРОВ НА ЭЛЕКТРОСТАНЦИЯХ |

РД 34.45.501-88 |

Срок действия установлен

с 01.01.89 г.

до 01.01.94 г.

Введение

Типовая инструкция по эксплуатации генераторов на электростанциях (далее Инструкция) является обязательной для персонала всех электростанций, предприятий и организаций Минэнерго СССР. По всем вопросам, не рассмотренным в данной Инструкции, эксплуатация генераторов должна осуществляться согласно указаниям заводов-изготовителей.

Требования настоящей Инструкции должны учитываться при разработке заводами-изготовителями эксплуатационных документов1 по ГОСТ 2.601-68 на все новые генераторы и при согласовании этих документов с Главным научно-техническим управлением энергетики и электрификации в соответствии с ГОСТ 2.609-79 и техническими условиями на поставку. При выполнении этого условия эксплуатация таких генераторов должна производиться по заводским инструкциям 2.

1 Далее - заводские инструкции.

2 Допускается эксплуатация первых головных (опытно-промышленных) образцов генераторов по временной заводской инструкции в течение года до ее отработки и согласования с Главтехуправлением.

Внесение изменений в настоящую Инструкцию и в заводские инструкции по эксплуатации конкретных типов генераторов на основании соответствующих предложений электростанций, предприятий или заинтересованных организаций осуществляется совместным решением Главтехуправления Минэнерго СССР и завода-изготовителя.

Сведения о внесенных изменениях (ГОСТ 2.603-68) должны публиковаться в виде решений и циркуляров Главтехуправления Минэнерго СССР.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Указания настоящей Инструкции обязательны для применения персоналом, обслуживавшим вновь вводимые и действующие установки с генераторами мощностью 2500 кВт и более.

Положения настоящей Инструкции должны по возможности учитываться также при эксплуатации генераторов меньшей мощности.

1.2. Каждый генератор должен иметь на корпусе порядковый станционный номер. Если генератор имеет несколько одинаковых вспомогательных агрегатов или другое оборудование, то каждый из них должен иметь тот же номер, что и генератор, с добавлением индекса А, Б и т.д.

1.3. Каждый генератор, возбудитель и охладитель (газоохладитель и теплообменник) должны иметь щиток с номинальными данными.

1.4. Генераторы должны быть оборудованы необходимыми контрольно-измерительными приборами, устройствами управления и сигнализации, средствами защиты в соответствии с действующими ПУЭ.

Для контроля за перегрузкой генератора один из трех амперметров, установленных в цепи статора, должен иметь шкалу, рассчитанную на удвоенный номинальный ток для всех гидрогенераторов и турбогенераторов с косвенным охлаждением и на полуторный номинальный ток для турбогенераторов с непосредственным охлаждением обмотки статора. Для удобства контроля за режимом работы генератора значения номинальных токов статора и ротора должны быть указаны на шкале прибора.

Генераторы, используемые в режимах недовозбуждения, должны быть оборудованы приборами контроля потребляемой реактивной мощности.

Турбогенераторы мощностью 300 МВт и выше рекомендуется оборудовать приборами для определения температуры обмотки ротора с выводом на БЩУ предупредительного сигнала о превышении температуры.

1.5. На каждом генераторе должны быть устройства для контроля сопротивления изоляции цепей возбуждения во время их работы.

1.6. Автоматические регуляторы возбуждения (АРВ) со всеми устройствами, включая устройства форсировки возбуждения и ограничения максимального тока (по значению и длительности) и минимального тока ротора, должны быть постоянно включены в работу, и, как правило, не должны отключаться при останове и пуске генераторов. Отключение АРВ допускается только для его ремонта или ревизии.

Настройка и действие АРВ должны быть согласованы с работой общестанционных устройств автоматического регулирования напряжения и реактивной мощности. На электростанциях и в энергоуправлениях должны быть таблицы основных параметров настройки АРВ.

На резервных возбудителях генераторов допускается не устанавливать АРВ. Рекомендуется применять на них релейную форсировку возбуждения, обеспечивающую кратность не ниже 1,3 номинального напряжения ротора.

1.7. Устройства АРВ и форсировки рабочего возбуждения должны быть настроены так, чтобы при заданном понижении напряжения в сети были обеспечены:

предельное установившееся напряжение возбуждения не ниже двукратного в рабочем режиме (если это значение не ограничено государственным стандартом или техническим условием на поставку);

заданная государственным стандартом или техническим условием номинальная скорость нарастания напряжения возбуждения.

Для генераторов с непосредственным охлаждением обмотки ротора должно быть обеспечено автоматическое ограничение заданной длительности форсировки.

1.8. Генераторы должны вводиться в эксплуатацию на основном возбуждении.

В условиях эксплуатации оперативные переключения с основного возбуждения на резервное и обратно должны выполняться без отключения генераторов от сети (кроме генераторов с бесщеточными системами возбуждения).

1.9. На всех генераторах, снабженных дополнительным устройством гашения поля, воздействующим на возбудитель, гашение поля на отключенной от сети синхронной машине должно выполняться персоналом, как правило, с помощью этого устройства в целях уменьшения воздействия повышенного напряжения на обмотку возбуждения синхронной машины.

На всех генераторах с системами возбуждения на базе полупроводниковых преобразователей и на генераторах, оборудованных автоматами гашения поля с разрывом цепи ротора, должны быть установлены и постоянно находиться в работе специальные защиты обмоток ротора от перенапряжений (разрядник, нелинейный резистор и т.д.).

Запрещается производить гашение поля автоматами АГП-1 при токах, меньших 200 А.

1.10. Расположение ключей (кнопок) управления реостатом возбуждения и регулятором возбуждения, а также направление вращения маховичков приводов реостатов и регуляторов возбуждения в сторону увеличения возбуждения должно быть одинаково для всех генераторов данной электростанции.

На маховичковом приводе реостата возбуждения коллекторного возбудителя и на самом реостате должны быть нанесены красной краской отметки, соответствующие холостому ходу и полной нагрузке генератора, и стрелкой - направление вращения для увеличения возбуждения.

1.11. Командоаппарат, если он установлен на генераторе, должен быть оборудован светозвуковой сигнализацией и иметь необходимые надписи.

1.12. Все оборудование, обеспечивающее смазку поверхностей трения и охлаждение генератора (независимо от его типа и конструкции), установленное в соответствии с требованиями ПУЭ, должно находиться в работе.

1.13. Охлаждение обмоток статора и ротора генератора водой (дистиллятом) должно осуществляться по замкнутому циклу с теплообменниками. Расход, давление и качество охлаждающего дистиллята должны контролироваться средствами, предусмотренными ПУЭ.

1.14. Устройства теплового контроля генератора должны вводиться в работу в полном объеме с использованием всех рабочих функций (регистрация температур, сигнализация при достижении предельно допустимых температур и т.п.).

Если устройства теплового контроля имеют две уставки сигнализации по температуре, то при наличии соответствующих указаний заводских инструкций должны быть введены в работу обе уставки.

Помимо устройств дистанционного контроля за температурой газа в генераторе, необходимо установить термометры расширения в предназначенные для них карманы в корпусе генератора (если это предусмотрено конструкцией генератора).

1.15. Осушитель газа турбогенератора с водородным охлаждением должен быть подключен таким образом, чтобы он работал при полном напоре вентилятора. Место установки осушителя выбирается из условий удобства обслуживания и достаточной вентиляции. При этом нельзя допускать образования взрывоопасной смеси, когда оставшийся в осушителе водород выпускается в машинный зал или имеется утечка водорода из осушителя. Вместо сорбционно-силикагелевых осушителей рекомендуется применять холодильные установки (приложение 1).

1.16. У некоторых типов генераторов циркуляция воды в газоохладителях осуществляется по замкнутому циклу с установкой промежуточных теплообменников. При этом для тех генераторов, нормальная работа которых не допускается при температуре воды на входе в газоохладители выше 33 °С (генераторы ТВВ), должны быть предусмотрены возможность перехода на разомкнутый цикл и выполнение мероприятий в соответствии с п. 6.6 «Сборника директивных материалов Главтехуправления Минэнерго СССР» (М.: Энергоатомиздат, 1985).

1.17. Вновь устанавливаемые турбогенераторы с водородным охлаждением должны вводиться в эксплуатацию при номинальном давлении водорода. При этом должно быть обеспечено автоматическое управление работой системы маслоснабжения уплотнений вала.

1.18. Резервные источники маслоснабжения уплотнений генераторов с водородным охлаждением должны автоматически включаться в работу при отключении рабочего источника и при снижении давления масла ниже установленного предела.

Для резервирования основных источников маслоснабжения уплотнений генераторов мощностью 60 МВт и более должны быть постоянно включены демпферные (буферные) баки с постоянной циркуляцией масла.

1.19. В системе маслоснабжения уплотнений вала турбогенераторов должны быть постоянно включены в работу регуляторы давления масла (уплотняющего, прижимного, компенсирующего).

Контроль за давлением масла в уплотнениях должен производиться в непосредственной близости к напорным камерам уплотнений.

Маховики вентилей, установленных на маслопроводах системы масляных уплотнений вала генератора, должны быть опломбированы в рабочем положении.

1.20. Фильтры, установленные в системе подвода воды к воздухоохладителям, газоохладителям, теплообменникам для охлаждения генераторов, и фильтры в системе циркуляции дистиллята или масла должны постоянно находиться в работе.

1.21. Все газопроводы, маслопроводы и трубопроводы дистиллята, относящиеся к турбогенераторам с водородным и смешанным водородно-водяным охлаждением, должны иметь опознавательную окраску и предупреждающие знаки в соответствии с ГОСТ 14202-69 и «Типовой инструкцией по эксплуатации электролизных установок для получения водорода и кислорода» (М.: СПО Союзтехэнерго, 1986).

1.22. Все вентили и краны в системах водородного и водяного охлаждения должны быть пронумерованы и на них должны быть указаны индексы: в масляной системе - «М», а при наличии вакуума - «ВК», в газовой системе, заполненной водородом - «В», заполненной углекислым газом - «У», заполненной азотом - «А», в системе водяного охлаждения обмоток статора - «Д». Индексы указываются перед номером вентиля и крана.

1.23. Для контактных колец должны применяться щетки одной марки на каждое кольцо или на оба кольца согласно заводской инструкции. Для коллектора возбудителя должны также применяться щетки одной марки. Давление щетки на кольцо или коллектор должно соответствовать государственным стандартам, техническим условиям и рекомендациям заводов-изготовителей машин.

На коллекторе возбудителя щетки должны быть установлены в шахматном порядке для обеспечения равномерного износа поверхности коллектора. Щетки каждой пары рядов (положительных и отрицательных) должны работать одна за другой по одному следу, а щетки следующей пары - по следу, сдвинутому относительно первого.

Эксплуатация щеточно-контактных аппаратов генераторов должна осуществляться в соответствии с инструкциями заводов-изготовителей и «Типовой инструкцией по эксплуатации узла контактных колец и щеточного аппарата турбогенераторов мощностью 165 МВт и выше» (М.: СПО Союзтехэнерго, 1984).

1.24. Запасные части генераторов должны храниться в сухом помещении. Особенно бережно следует хранить стержни обмотки, уплотнительные резинотехнические изделия (приложение 2) и изоляционные материалы.

1.25. Запасные якоря коллекторных возбудителей турбогенераторов должны быть испытаны и подготовлены к работе; их коллекторы должны быть отшлифованы, промежутки между пластинами «продорожены». Запасной якорь возбудителя турбогенератора после отбалансировки должен быть установлен для опробования взамен рабочего якоря на срок не менее полугода.

1.26. Для каждого типа генератора на электростанции должны быть в наличии все приспособления и комплекты инструмента, необходимые для разборки и сборки генераторов во время ремонта и для снятия бандажей ротора. Приспособления для снятия и индукционного нагрева бандажей роторов турбогенераторов могут быть общими для нескольких электростанций одной энергосистемы, на которых установлены однотипные генераторы.

1.27. На каждый генератор на электростанции должна быть следующая документация:

паспорт генератора;

данные приемо-сдаточных испытаний на заводе-изготовителе по ГОСТ 183-74, если они не приведены в паспорте генератора;

заводская инструкция по монтажу и эксплуатации генератора;

протоколы приемо-сдаточных испытаний, акты промежуточных испытаний, данные испытаний на нагревание с картой нагрузок;

протоколы периодических профилактических и других испытаний как генератора, так и относящегося к нему электрического оборудования (выключателей, кабелей и пр.), протоколы сушки;

отчетные документы средних и капитальных ремонтов с техническими ведомостями и актами приемки;

данные измерения напряжения на валу генератора;

протоколы испытаний устройств защиты и гашения поля, измерительных и регистрирующих приборов генератора и регулятора возбуждения;

документы обо всех ремонтах и осмотрах генератора и его вспомогательного оборудования;

комплект чертежей генератора, в том числе монтажных, с указанием массы наиболее тяжелых частей; чертежи и схемы вспомогательных устройств (возбуждения, охлаждения, газомасляного хозяйства и пр.);

суточные ведомости регистрации режимов работы генераторов по установленной форме;

сведения об эксплуатационных и специальных режимах работы (асинхронных, недовозбуждения, несимметричных и пр.);

формуляры сборочно-монтажных и пусконаладочных работ.

1.28. Генераторы, находящиеся в резерве, и все относящиеся к ним вспомогательное оборудование должны быть постоянно готовы к немедленному пуску и должны периодически осматриваться по графику, утвержденному главным инженером электростанции.

1.29. Дизель-генераторные установки для аварийного питания ответственных механизмов электростанций должны находиться в состоянии готовности к автоматическому запуску. Исправность и готовность их к автоматическому запуску должны периодически проверяться по графику, утвержденному главным инженером электростанции.

1.30. Устройства для пожаротушения генераторов с воздушным охлаждением должны находиться в постоянной готовности к действию и обеспечить возможность быстрой подачи воды в генератор.

1.31. Запас водорода на электростанциях, где установлены генераторы с водородным охлаждением, должен обеспечивать десятидневный эксплуатационный расход водорода и однократное заполнение одного генератора с наибольшим газовым объемом, а запас углекислого газа или азота - шестикратное заполнение генератора с наибольшим газовым объемом.

При наличии на электростанции резервного электролизера допускается уменьшение запаса водорода в ресиверах на 50 %.

1.32. Все генераторы должны периодически подвергаться капитальному, среднему и текущему ремонтам, которые должны совмещаться соответственно с капитальным, средним и текущим ремонтом турбин по заранее установленному в энергосистеме графику.

Порядок планирования и производства ремонта определяется «Правилами организации технического обслуживания и ремонта оборудования, зданий и сооружений электростанций и сетей» (М.: СПО Союзтехэнерго, 1984) и «Правилами технической эксплуатации электрических станций и сетей» (М.: Энергия, 1977).

1.33. Ремонт генератора необходимо производить в соответствии с руководством по капитальному (среднему) ремонту или техническими условиями на ремонт, утвержденными Союзэнергоремонтом и согласованными в установленном порядке, а также в соответствии с ОСТ 34-38-454-79 «Уплотнения торцевые роторов турбогенераторов с водородным охлаждением. Правила эксплуатации и ремонта» и технической документацией, специально подготовленной организацией производящей ремонт, в соответствии с планируемыми работами (в зависимости от состояния генератора и объема ремонта).

1.34. При текущем ремонте производится осмотр и чистка узлов и деталей, а также устранение незначительных дефектов, не связанных с большими объемами разборки узлов.

В объем текущего ремонта входят: осмотр, чистка возбудителя, узла контактных колец и цепи возбуждения, устранение утечек газа без удаления водорода из корпуса, контроль изоляции доступных узлов (ротор, статор, подшипники), проверка состояния систем обеспечения (газомасляной, водоснабжения и т.д.) и проведение других работ, если они указаны в инструкциях заводов-изготовителей.

1.35. Первые ремонтные работы на вновь введенных машинах для своевременного выявления и устранения возможных дефектов изготовления и монтажа (включая усиление крепления лобовых частей, переклиновку пазов статора, проверку крепления шин и кронштейнов, проверку крепления и плотности запрессовки сердечника статора) следует производить не позднее чем через 8000 ч работы после ввода в эксплуатацию с выемкой ротора у турбогенераторов и не позднее чем через 6000 ч на гидрогенераторах.

Увеличение срока проведения первых ремонтных работ допускается лишь тогда, когда этот срок приходится на период осенне-зимнего максимума нагрузки. В этом случае через 6 мес. после пуска должен быть проведен осмотр генератора (у турбогенератора со снятием верхних половин щитов). Если при осмотре будут обнаружены признаки повреждений узлов генератора (следы истирания изоляции и контактной коррозии, ослабленные бандажи, выпавшие клинья, дистанционные распорки, выползшие подклиновые прокладки и другие дефекты), то он должен быть остановлен для ликвидации отмеченных дефектов в ближайшее же время.

1.36. Обо всех серьезных дефектах (повреждение активной стали или системы ее крепления, повреждение изоляции, пробои при испытаниях и т.п.), обнаруженных во время осмотров, ремонтов и профилактических испытаний генераторов мощностью 100 МВт и выше (за исключением рядовых случаев пробоя на них микалентной компаундированной изоляции), следует немедленно (телеграфно) уведомлять Главтехуправление и завод-изготовитель для своевременного принятия мер по предотвращению аналогичных повреждений на других электростанциях и оказания квалифицированной помощи в установлении причин возникновения дефекта.

2. РЕЖИМ РАБОТЫ ГЕНЕРАТОРОВ

Нормальные режимы

Режим работы генератора при номинальных параметрах, указанных на заводском щитке и в паспорте генератора, называется номинальным.

2.2. Для каждого значения рабочего напряжения, давления газа и температуры охлаждающей среды устанавливаются допустимые токи статора и ротора. Длительные перегрузки - увеличение этих токов сверх допустимого значения - не разрешаются.

2.3. После ввода в эксплуатацию генераторов мощностью выше 12 МВт не позднее чем через 6 мес. должны быть произведены их эксплуатационные испытания на нагревание. До проведения испытаний разрешается работа генератора при номинальных параметрах. Эксплуатационные испытания на нагревание необходимы для получения характеристик нагрева генератора, проверки соответствия его требованиям стандартов и технических условий и проводятся без дополнительного термоконтроля.

При вводе генератора в эксплуатацию после монтажа или капитального ремонта независимо от срока проведения испытаний на нагревание необходимо при первом подъеме нагрузки проверить тепловое состояние генератора и оценить исправность (и полный объем включения) устройств теплового контроля. Для турбогенераторов с водяным охлаждением обмотки статора определить неравномерность нагрева отдельных стержней обмотки в целях диагностики состояния параллельных гидравлических каналов.

2.4. По результатам испытаний на нагревание устанавливаются наибольшие допустимые в эксплуатации температуры (с округлением в большую сторону до 5 °С) обмоток статора и ротора, а также активной стали, которые имеют место при продолжительной работе генератора с номинальной нагрузкой при номинальных значениях коэффициента мощности, напряжения, температуры, давления и чистоты охлаждающей среды. Для турбогенераторов, на которых в соответствии с ГОСТ 533-85 и техническими условиями разрешается длительная работа с повышенной по сравнению с номинальной активной нагрузкой при установленных значениях коэффициента мощности и параметров охлаждения, наибольшие допустимые в эксплуатации температуры следует определять для номинального и максимального режимов. За наибольшие допустимые в эксплуатации температуры для таких машин должны приниматься максимальные из определенных для этих режимов.

Для генераторов с непосредственным охлаждением обмотки статора устанавливается также наибольшая допустимая в эксплуатации температура дистиллята или газа, выходящего из обмоток статора, причем для этих генераторов указанная температура является основным показателем нагрева обмотки статора.

Определенные выше наибольшие допустимые в эксплуатации температуры указываются в местных инструкциях. Они не должны превышать предельно допустимых значений, установленных государственными стандартами, техническими условиями и приведенных в заводских инструкциях (в соответствии с методом их измерения).

При всех длительных отклонениях от номинального режима (см. п. 2.1) наибольшие температуры нагрева отдельных частей генератора не должны превышать наибольшие допустимые в эксплуатации.

2.5. Наибольшая допустимая в эксплуатации температура обмотки ротора определяется для наибольшего значения тока возбуждения, полученного при номинальных коэффициентах мощности и температуре охлаждающей среды и следующих значениях напряжения и тока статора: 0,95Uном и 1,05Iном; Uном и Iном; 1,05Uном и 0,95Iном.

Для турбогенераторов, на которых в соответствии с ГОСТ 533-85 и техническими условиями разрешается длительная работа с повышенной по сравнению с номинальной активной нагрузкой, при установленных значениях коэффициента мощности и параметров охлаждения наибольшая допустимая в эксплуатации температура обмотки ротора должна быть определена также для наибольшего значения тока возбуждения, полученного при работе с номинальной или максимальной длительной нагрузкой при отклонении напряжения от номинального до ±5 %.

Примечание. Значение тока возбуждения при указанных значениях тока и напряжения статора может быть определено опытным путем или графоаналитически.

2.6. Измерение температуры производится: обмотки статора - с помощью термометров сопротивления, заложенных между стержнями обмотки или под клином или установленных на боковой поверхности стержней у выхода из паза; стали статора - с помощью термометров сопротивления, заложенных на дно паза; обмотки ротора - методом сопротивления. У генераторов с непосредственным охлаждением обмоток температура газа на выходе из обмотки статора измеряется термометрами сопротивления, расположенными против мест выхода газа. У генераторов с жидкостным охлаждением температура выходящей из обмоток и сердечника жидкости измеряется ртутными термометрами и термометрами сопротивления, установленными в сливных трубопроводах.

2.7. Для генераторов предельно допустимые температуры активных и конструктивных частей, а также выходящих из обмоток охлаждающих газа и дистиллята не должны быть выше приведенных в ГОСТ 533-85, ГОСТ 5616-81 и технических условиях и указываются заводом-изготовителем в техническом описании и инструкции по эксплуатации.

2.8. Предельные значения температуры, измеряемой термометрами сопротивления, установленными для контроля за проходимостью полых проводников стержней генераторов с водяным охлаждением обмотки статора, допустимая разность температур по ним, а также температура выходящего охлаждающего газа для генераторов с непосредственным газовым охлаждением обмотки статора и для генераторов, имеющих аксиальную систему охлаждения сердечника, указываются заводом-изготовителем. Для остальных генераторов температура выходящего охлаждающего газа не нормируется.

2.9. Если наибольшие полученные по результатам испытаний на нагревание (п. 2.4) температуры при работе генератора с номинальной или максимальной длительной нагрузкой больше предельно допустимых, указанных в п. 2.7, мощность генератора должна быть соответственно ограничена до выяснения и устранения причин повышенных нагревов. Об ограничении мощности генераторов необходимо сообщать в Главтехуправление и заводу-изготовителю.

2.10. Если наибольшие допустимые в эксплуатации температуры, определенные по п. 2.4, при работе генератора с номинальными параметрами меньше предельно допустимых значений (п. 2.7) и целесообразно использование генератора с повышенной нагрузкой, то следует запросить завод-изготовитель о возможности увеличения номинальной мощности (перемаркировки) и необходимости проведения для этого специальных испытаний на нагревание с определением наибольших местных температур частей генератора по дополнительно установленному тепловому контролю, модернизации отдельных узлов и пр.

Перемаркировка турбогенераторов, роторы которых перемотаны с заменой косвенного охлаждения на непосредственное, производится после проведения специальных испытаний на нагревание.

В каждом отдельном случае перемаркировка должна производиться по согласованию с заводом-изготовителем (для генераторов отечественного производства) и Главтехуправлением.

2.11. Номинальная мощность генераторов при номинальном коэффициенте мощности, а для турбогенераторов 30 МВт и более также и длительная максимальная мощность при заданном коэффициенте мощности должны сохраняться при отклонениях напряжения от номинального до ±5 %.

Для всех генераторов наибольшее рабочее напряжение не должно превышать 110 % номинального. При напряжении выше 105 % допустимая полная мощность генератора должна быть уменьшена в соответствии с указаниями инструкции завода-изготовителя или установлена по результатам испытаний.

При напряжении на генераторе ниже 95 % номинального ток статора не должен превышать 105 % длительно допустимого при данных параметрах охлаждающей среды.

2.12. При снижении температуры охлаждающего воздуха или водорода по сравнению с номинальной разрешается увеличить мощность генераторов с косвенным и непосредственным газовым охлаждением.

Для турбогенераторов мощностью до 25 МВт и гидрогенераторов с длиной сердечника статора до 2 м (первая группа) увеличение мощности разрешается при снижении температуры охлаждающего газа на 20 °С, а для турбогенераторов мощностью 25 МВт и более и гидрогенераторов с длиной сердечника статора более 2 м (вторая группа) - на 10 °С.

Не разрешается при большем снижении температуры охлаждающего газа дальнейшее увеличение мощности и соответствующих ей токов статора и ротора.

Если допустимые при снижении температуры охлаждающего газа токи ротора и статора не указаны заводом-изготовителем, то их значения устанавливаются на основании испытаний генераторов на нагревание при условии, что не должны быть превышены наибольшие допустимые в период эксплуатации температуры, определенные в соответствии с п. 2.4. При этом увеличение токов не должно быть больше чем на 15 % номинального для генераторов первой группы и на 10 % - для генераторов второй группы во всем диапазоне допустимых отклонений напряжения до ±5 % номинального.

Определенные по результатам испытаний на нагревание повышенные значения токов статора и ротора должны быть согласованы с заводом-изготовителем генератора.

Увеличение токов должно производиться равномерно через каждые 5 °С снижения температуры охлаждающего газа.

Для генераторов с водяным охлаждением обмоток увеличение мощности при снижении температуры охлаждающего газа ниже номинальной (40 °С) не разрешается.

2.13. При повышении температуры охлаждающего газа сверх номинальной допустимые токи статора и ротора для всех генераторов независимо от способа их охлаждения уменьшаются по данным испытаний на нагревание до значений, при которых температуры обмоток (а для генераторов с непосредственным охлаждением и температура охлаждающей среды на выходе из обмотки) не будут превышать наибольшие допустимые в эксплуатации температуры, определенные согласно п. 2.4.

Если генератор не имеет температурных индикаторов или еще не испытан на нагревание, а в заводской инструкции не указаны допустимые нагрузки для повышенных температур охлаждающего газа, то уменьшение значения допустимого тока статора на каждый градус повышения температуры охлаждающего газа выше номинальной при работе машин с коэффициентом мощности не ниже номинального производится в соответствии с табл. 1.

Одновременно с уменьшением токов должны быть приняты меры по выяснению и устранению причин повышения температуры охлаждающего газа.

Работа генераторов при температуре входящего охлаждающего газа выше 55 °С запрещается независимо от способа охлаждения.

Таблица 1

Уменьшение допустимого тока статора генератора на каждый градус повышения температуры охлаждающего газа выше номинальной

|

Уменьшение значения допустимого тока статора, % на 1 °С |

||

|

35 °С |

40 °С |

|

|

От 35 до 40 вкл. |

- |

1,0 |

|

Св. 40 до 45 вкл. |

От 40 до 45 вкл. |

1,5 |

|

Св. 45 до 50 вкл. |

Св. 45 до 50 вкл. |

2,0 |

|

Св. 50 до 55 вкл. |

Св. 50 до 55 вкл. |

3,0 |

2.14. Допускается отклонение температуры охлаждающего обмотку дистиллята или масла против номинальной на ±5 °С, если иное не оговорено в заводских инструкциях. Мощность генератора при этом не изменяется.

2.15. Нижний предел температуры охлаждающего газа для генераторов с замкнутым циклом охлаждения определяется из условий отпотевания газоохладителей (см. п. 3.20, в) и, как правило, должен быть не менее 20 °С.

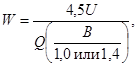

2.16. У турбогенераторов с непосредственным и косвенным водородным охлаждением мощность может быть увеличена при повышении давления водорода до предельно допустимого.

Допустимое увеличение мощности (если она не указана в инструкции завода-изготовителя) следует определять на основании специальных испытаний на нагревание, при этом не должны быть превышены наибольшие допустимые в эксплуатации температуры частей генераторов, установленные согласно п. 2.4.

Определенные таким образом мощности должны быть согласованы с заводом-изготовителем и Главтехуправлением.

Значения увеличенной мощности (без проведения испытаний) для некоторых типов турбогенераторов приведены в приложении 3.

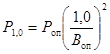

Турбогенераторы серии ТВФ могут работать при пониженном избыточном давлении водорода в течение 24 ч. Решение об этом принимает главный инженер электростанции. Мощность (полная) генераторов при этом должна быть уменьшена до значений, приведенных в табл. 2.

Таблица 2

Значения уменьшенной мощности турбогенераторов с водородным охлаждением при понижении избыточного давления ниже номинального

|

Мощность турбогенератора, % номинальной (при значении cosj не ниже номинального), при избыточном давлении водорода, МПа (кгс/см2) |

||||||

|

0,005 (0,05) |

0,05 (0,5) |

0,1 (1,0) |

0,15 (1,5) |

0,2 (2,0) |

0,25 (2,5) |

|

|

ТВФ-60-2 |

35 |

50 |

75 |

- |

100 |

- |

|

ТВФ-63-2 |

- |

47 |

60 |

80 |

100 |

- |

|

ТВФ-100-2 |

- |

50 |

75 |

90 |

100 |

- |

|

ТВФ-120-2 |

- |

40 |

60 |

75 |

85 |

100 |

Разрешается работа турбогенераторов с жидкостным охлаждением обмотки статора, водородным или водяным охлаждением обмотки ротора и водородным охлаждением стали статора при пониженном избыточном давлении водорода не более пяти суток.

Решение об этом принимает главный инженер электростанции. Мощность (полная) генераторов при этом должна быть уменьшена до значений, указанных в табл. 3.

Таблица 3

Значения уменьшенной мощности турбогенераторов при снижении давления водорода

|

Мощность турбогенераторов, % номинальной (при значении cosj не ниже номинального), при избыточном давлении водорода, МПа (кгс/см2) |

||||||||

|

0,5 (5,0) |

0,45 (4,5) |

0,4 (4,0) |

0,35 (3,5) |

0,3 (3,0) |

0,25 (2,5) |

0,2 (2,0) |

0,15 (1,5) |

|

|

ТВВ-165-2 (Рном = 160 МВт) |

- |

- |

- |

100 |

85 |

73 |

60 |

50 |

|

ТВВ-165-2 (Рном = 150 МВт) |

- |

- |

- |

100 |

100 |

85 |

73 |

60 |

|

ТВВ-200-2 |

||||||||

|

ТВВ-200-2А |

||||||||

|

ТГВ-200М |

- |

- |

- |

100 |

100 |

85 |

75 |

60 |

|

ТВВ-320-2 |

- |

- |

100 |

100 |

87 |

73 |

60 |

47 |

|

ТВВ-320-2 (с тангенциальной системой охлаждения) |

- |

- |

100 |

87 |

75 |

60 |

50 |

35 |

|

ТВВ-500-2 |

- |

100 |

87 |

75 |

62 |

50 |

40 |

- |

|

ТГВ-500 |

- |

- |

- |

- |

100 |

100 |

90 |

75 |

|

ТВВ-800-2 |

100 |

- |

75 |

- |

- |

- |

- |

- |

Разрешается работа турбогенераторов с водородным охлаждением обмоток статора и ротора при пониженном избыточном давлении водорода. Решение об этом принимает главный инженер электростанции. Мощность (полная) генератора при этом должна быть уменьшена до значений, приведенных в табл. 4.

2.18. Для каждого генератора должна быть составлена карта нагрузок согласно «Методическим указаниям по проведению испытаний на нагревание генераторов» (М.: СПО Союзтехэнерго, 1984).

Целесообразно также построить диаграммы допустимых нагрузок (диаграммы мощности) - зависимости между активной и реактивной мощностями при различных коэффициентах мощности.

При отклонении напряжения от номинального и изменении температуры охлаждающей среды режим работы генератора следует вести в соответствии с картой нагрузок.

Таблица 4

Значения уменьшенной мощности турбогенераторов при снижении давления водорода

|

Мощность турбогенератора, % номинальной (при значении cosj не ниже номинального), при избыточном давлении водорода, МПа (кгс/см2) |

|||||

|

0,4 (4,0) |

0,3 (3,0) |

0,25 (2,5) |

0,2 (2,0) |

0,15 (1,5) |

|

|

ТГВ-200 |

105 |

100 |

85 |

75 |

60 |

|

ТГВ-300 |

103,3 |

100 |

85 |

72 |

60 |

2.19. При одновременных отклонениях напряжения на выводах генераторов до ±5 % и частоты до ±2,5 % номинальных значений номинальная и максимальная длительная (для турбогенераторов 32 МВт и более) мощности сохраняются при условии, что в режиме работы с повышенным напряжением и пониженной частотой сумма абсолютных значений отклонений напряжения и частоты не превышает 6 %.

2.20. При работе генератора в режимах перевозбуждения с коэффициентом мощности, меньшим номинального, нагрузка генератора регулируется так, чтобы токи статора и ротора не превышали допустимых значений при данных температуре и давлении охлаждающей среды и напряжении на выводах.

Специальные режимы

2.21. При увеличении коэффициента мощности (cosj) от номинального значения до единицы активная нагрузка генератора может быть повышена по сравнению с номинальной.

Генераторы с косвенным охлаждением могут при этом работать с сохранением номинального значения полной мощности. При работе таких генераторов в режиме недовозбуждения (емкостный квадрант) с потреблением реактивной мощности их допустимая нагрузка, как правило, определяется условиями обеспечения устойчивости.

У некоторых турбогенераторов старых выпусков, у которых элементы крепления лобовых частей и выводных дуг обмотки статора выполнены из магнитных материалов, допустимые нагрузки в режимах недовозбуждения могут ограничиваться, кроме того, нагревом этих элементов, что устанавливается испытаниями.

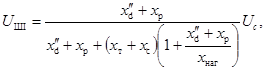

Для генераторов с непосредственным охлаждением обмоток допустимые нагрузки при работе с коэффициентом мощности, близким к единице, и в режиме недовозбуждения ограничиваются по условиям устойчивости и нагреву крайних пакетов стали и конструктивных элементов торцевых зон генераторов.

Допустимые нагрузки генераторов в режимах недовозбуждения (по условиям сохранения устойчивости машин и электропередачи) должны оцениваться с учетом конкретных условий работы генераторов в системе с помощью общих методов анализа устойчивости энергосистем (см. «Методические указания по определению устойчивости энергосистем» - (М.: СПО Союзтехэнерго, 1979).

При этом в зависимости от значимости генераторов и электропередачи в энергосистеме и тяжести последствий возможного нарушения устойчивости допустимо снижение запасов статической устойчивости до 10 %.

Допустимые нагрузки по условиям нагрева должны определяться по диаграммам мощности, представляемым заводами-изготовителями, а при их отсутствии - на основании специальных испытаний, программу и результаты которых необходимо согласовывать с заводом-изготовителем и Главтехуправлением.

Допустимые нагрузки некоторых типов турбогенераторов с непосредственным охлаждением, полученные по результатам специальных испытаний на нагревание, приведены в табл. 5.

Работа генераторов с коэффициентом мощности, равным единице, и в режимах недовозбуждения должна проводиться при включенном АРВ. Исключение составляют генераторы с системами простого компаундирования, у которых при включенном устройстве компаундирования не удается снизить возбуждение до нужных значений реактивной нагрузки даже при полностью введенном шунтовом реостате и минимальном токе корректора. У таких генераторов устройство компаундирования следует отключать, оставляя в работе лишь корректор и релейную форсировку.

Для предупреждения нарушений устойчивости при случайных повышениях напряжения в сети необходимо, чтобы АРВ генераторов имели устройства ограничения минимального тока возбуждения.

Таблица 5

Допустимые значения реактивной мощности, потребляемой генераторами, при работе их в режимах недовозбуждения (при номинальном давлении водорода)

|

Допустимое значение потребляемой реактивной мощности, Мвар, при активной мощности, % Рном |

||||||

|

100 |

95 |

90 |

80 |

60 |

40 |

|

|

ТВФ-60-2 (Uном = 6,3 кВ) |

13 |

16 |

18 |

23 |

31 |

37 |

|

ТВФ-60-2 (Uном = 10,5 кВ) |

16 |

20 |

22 |

28 |

37 |

42 |

|

ТВФ-63-2 |

10 |

13 |

16 |

20 |

28 |

34 |

|

ТВФ-100-2 |

16 |

20 |

22 |

28 |

37 |

42 |

|

ТВФ-120-2 |

30 |

33 |

36 |

40 |

47 |

51 |

|

ТВВ-165-2 (Рном = 150 МВт) |

27 |

32 |

35 |

41 |

50 |

54 |

|

ТВВ-165-2 (Рном = 160 МВт) |

20 |

27 |

31 |

40 |

50 |

56 |

|

ТВВ-200-2 |

22 |

34 |

39 |

47 |

62 |

74 |

|

ТВВ-200-2А |

22 |

34 |

39 |

47 |

62 |

74 |

|

ТВВ-220-2А |

15 |

20 |

27 |

36 |

55 |

70 |

|

ТВВ-320-2 |

80 |

88 |

95 |

108 |

125 |

135 |

|

ТВВ-500-2 |

65 |

80 |

90 |

115 |

150 |

175 |

|

ТВВ-800-2 |

0 |

25 |

50 |

80 |

130 |

165 |

|

ТГВ-200

до модернизации системы охлаждения сердечника статора при |

50* |

20* |

8* |

17 |

35 |

50 |

|

ТГВ-200

до модернизации системы охлаждения статора при |

12* |

3 |

12 |

27 |

44 |

55 |

|

ТГВ-200

после модернизации системы охлаждения сердечника статора** при |

0 |

15 |

25 |

40 |

53 |

60 |

|

ТГВ-200

после модернизации системы охлаждения сердечника статора** при |

16 |

30 |

40 |

50 |

65 |

75 |

|

ТГВ-200М

Рном = 200 МВт, |

25 |

35 |

40 |

50 |

65 |

75 |

|

ТГВ-200-2М

Рном = 220 МВт, |

72 |

75 |

81 |

87 |

96 |

102 |

|

ТГВ-300

|

46 |

92 |

96 |

102 |

108 |

112 |

|

ТГВ-300

при |

95 |

102 |

108 |

115 |

123 |

126 |

|

ТГВ-500 |

155 |

180 |

200 |

225 |

250 |

275 |

|

ТВМ-500 |

200 |

215 |

225 |

250 |

275 |

300 |

* Для режима выдачи реактивной мощности.

** Модернизация турбогенератора предусматривает установку разработанного ЦКБ Союзэнергоремонта направляющего аппарата к осевому вентилятору (или замену лопаток самого вентилятора лопатками другого профиля заводского изготовления) с одновременным выполнением дополнительных вентиляционных каналов в раме корпуса статора по технологии, разработанной заводом «Электротяжмаш».

2.22. Разрешается (при необходимости) длительная работа генераторов в режиме синхронного компенсатора с перевозбуждением (приложение 4). Допустимая нагрузка в этом режиме устанавливается заводом-изготовителем или определяется из условия, чтобы ток возбуждения не превышал наибольшего допустимого значения по п. 2.5.

Нагрузка генератора с косвенным охлаждением, работающего в режиме недовозбужденного синхронного компенсатора, как правило, определяется значением минимального устойчивого возбуждения.

Для генераторов с косвенным охлаждением, у которых конструктивные элементы в торцевых зонах выполнены из магнитных материалов, допустимая нагрузка устанавливается на основании специальных испытаний и согласовывается с заводом-изготовителем.

Для генераторов с непосредственным охлаждением допустимое значение потребляемой реактивной мощности в режиме недовозбужденного синхронного компенсатора определяется на основании испытаний или по диаграммам мощности, представляемым заводами-изготовителями. При отсутствии таких данных для некоторых турбогенераторов реактивная мощность, потребляемая в режиме синхронного компенсатора, не должна превышать указанную в табл. 5 для 40 %-ной активной нагрузки.

При длительной работе турбогенератора в режиме синхронного компенсатора его рекомендуется отделять от турбины. Пуск турбогенератора для работы в режиме синхронного компенсатора может быть осуществлен частотным методом, а для турбогенераторов с оставленными бандажами - также и методом асинхронного пуска (см. приложение 4).

2.23. Перевод гидрогенераторов в режим работы синхронного компенсатора осуществляется закрытием направляющего аппарата со срывом вакуума и последующим отжатием воды из камеры рабочего колеса, если она затоплена (см. приложение 4). Процесс перевода гидрогенератора в режим работы синхронного компенсатора должен быть автоматизирован в тех случаях, когда гидрогенератор систематически работает в режиме синхронного компенсатора.

2.24. Длительная работа генераторов при номинальной мощности в симметричном режиме на сеть, имеющую крупные преобразователи переменного тока в постоянный (для привода прокатных станов и т.д.), допускается при условии, что значения высших гармонических составляющих токов 5-го и 7-го порядков не превосходят соответственно 4 и 3 % значения номинального тока для турбогенераторов и 7 и 6 % значения номинального тока для гидрогенераторов.

В аварийных условиях разрешаются кратковременные перегрузки генераторов по токам статора и ротора согласно инструкциям заводов-изготовителей, ГОСТ и ТУ.

Если такие данные отсутствуют, то при авариях в энергосистеме допускаются кратковременные перегрузки по токам статора и ротора в соответствии с табл. 6 и 7, в которых кратности перегрузок отнесены к номинальным значениям токов статора и ротора.

Таблица 6

Допустимые кратности и продолжительность перегрузки генераторов по току статора

|

Кратность перегрузки генератора |

|||

|

с косвенным охлаждением обмотки статора |

с непосредственным охлаждением обмотки статора |

||

|

водой |

водородом |

||

|

60 |

1,1 |

1,1 |

- |

|

15 |

1,15 |

1,15 |

- |

|

10 |

- |

- |

1,1 |

|

6 |

1,2 |

1,2 |

1,15 |

|

5 |

1,25 |

1,25 |

- |

|

4 |

1,3 |

1,3 |

1,2 |

|

3 |

1,4 |

1,35 |

1,25 |

|

2 |

1,5 |

1,4 |

1,3 |

|

1 |

2,0 |

1,5 |

1,5 |

Примечание. Фактическая продолжительность перегрузок кратностью более 1,3 должна быть минимальной и, как правило, не превышать времени срабатывания резервных защит генераторов из условия обеспечения селективности их действия по отношению к резервным защитам элементов внешней сети. Указанные в таблице продолжительности допускаются как предельные в исключительных случаях при отказе защит.

Для генераторов с косвенным охлаждением обмоток разрешается такая перегрузка по току ротора, которая требуется при данной перегрузке по току статора. При форсировке возбуждения двукратная перегрузка по отношению к номинальному току ротора разрешается в течение 50 с.

Таблица 7

Допустимые кратности и продолжительность перегрузки по току ротора для турбогенераторов с непосредственным водородным охлаждением обмотки ротора

|

Кратность перегрузки турбогенераторов серий |

||

|

ТВФ, кроме ТВФ-120-2 |

ТГВ, ТВВ (до 500 МВт включительно), ТВФ-120-2 |

|

|

60 |

1,06 |

1,06 |

|

10 |

1,1 |

1,1 |

|

4 |

1,2 |

1,2 |

|

1 |

1,7 |

1,5 |

|

1/2 |

2,0 |

- |

|

1/3 |

- |

2,0 |

Запрещается использовать указанные в табл. 6 и 7 перегрузки при нормальных режимах работы энергосистемы.

При временной работе турбогенераторов с пониженным давлением или повышенной температурой водорода (без изменения уставок защит) в случае внезапных повышений токов статора и ротора по сравнения с длительно допустимыми наибольшими значениями для соответствующих параметров водорода (пп. 2.13 и 2.17) должны быть немедленно приняты меры по их снижению до допустимого уровня.

Турбогенераторы мощностью до 300 МВт, имеющие массивные роторы и бандажи, при потере возбуждения не следует немедленно отключать от сети, если это допустимо по условиям установленного предела снижения напряжения в энергосистеме и потеря возбуждения произошла не по причине, угрожающей целости генератора (недопустимые вибрации, пожар и т.п.).

При потере возбуждения необходимо немедленно замкнуть обмотку возбуждения генератора на гасительное сопротивление, отключив АГП (при его наличии), а при тиристорном возбудителе перевести последний в режим инвертирования. Затем следует уменьшить активную нагрузку до допустимого значения для данного типа турбогенератора, переключить вручную или автоматически (от контактов АГП, а также от специальных устройств - при их наличии) питание собственных нужд блока с рабочего на резервный источник, выяснить и устранить причины потери возбуждения или перевести турбогенератор на резервное возбуждение. Если в течение времени, допустимого для работы турбогенератора в асинхронном режиме (п. 2.27), восстановить возбуждение не удается, следует разгрузить турбогенератор и отключить его от сети.

Во время работы турбогенератора в асинхронном режиме необходимо следить за нагрузкой других генераторов электростанции и не допускать их перегрузки по току статора и ротора свыше значений, указанных в п. 2.25.

2.27. Допустимость асинхронного режима с точки зрения снижения напряжения в энергосистеме должна определяться предварительными расчетами или испытаниями. При этом расчеты необходимо производить с учетом допустимых перегрузок других генераторов электростанции согласно данным п. 2.25.

Допустимая нагрузка в асинхронном режиме без возбуждения определяется с учетом следующих условий:

ток статора не должен превышать значений, приведенных в табл. 6, при продолжительности перегрузки 30 мин для турбогенераторов с косвенным охлаждением обмотки статора и 15 мин для турбогенераторов с непосредственным охлаждением обмотки статора мощностью до 300 МВт;

при косвенном охлаждении обмотки ротора потери в роторе, обусловленные скольжением, не должны превышать потери на возбуждение при номинальном режиме.

Для турбогенераторов с косвенным воздушным и водородным охлаждением обмоток разрешается работа в асинхронном режиме без возбуждения с нагрузкой до 60 % номинальной продолжительностью не более 30 мин.

У турбогенераторов с непосредственным охлаждением обмоток допустимая нагрузка определяется главным образом нагревом крайних пакетов сердечника статора и некоторых конструктивных элементов в торцевых зонах турбогенераторов. Для турбогенераторов мощностью до 300 МВт допустимая нагрузка в асинхронном режиме без возбуждения не должна превышать 40 % номинальной при продолжительности работы не более 15 мин, а для турбогенераторов серии ТВФ - не более 30 мин.

Допустимая нагрузка и продолжительность работы в асинхронном режиме без возбуждения турбогенераторов с непосредственным охлаждением обмоток мощностью более 300 МВт устанавливаются заводскими инструкциями, а при их отсутствии по результатам специальных испытаний или руководящими документами.

Разгрузка турбогенераторов до допустимого предела должна производиться вручную или автоматически за время, не превышающее 2 мин. При этом для генераторов с непосредственным охлаждением обмоток время разгрузки до 60 % номинальной нагрузки не должно превышать 1 мин для турбогенераторов мощностью менее 150 МВт и 30 с - для турбогенераторов большей мощности.

В целях надежной и быстрой разгрузки турбогенератора целесообразно автоматизировать этот процесс.

2.28. Для проверки допустимости асинхронного режима без возбуждения и ознакомления персонала с поведением турбоагрегата в этом режиме на электростанциях, где установлены турбогенераторы с массивными роторами и бандажами, следует проводить испытания турбогенераторов мощностью до 300 МВт включительно в асинхронном режиме без возбуждения.

При проведении испытаний в асинхронном режиме нагрузка турбогенераторов и продолжительность их работы не должны превышать указанных в п. 2.27.

При наличии на электростанциях однотипных турбогенераторов или их групп, имеющих одинаковые схемы связи с энергосистемой, достаточно провести испытания на одном генераторе группы.

Испытания должны проводиться для характерных наиболее тяжелых условий с точки зрения асинхронного режима.

Указания по проведению испытаний турбогенераторов в асинхронном режиме даны в приложении 5.

2.29. На всех турбогенераторах, работа которых допускается в асинхронном режиме без возбуждения, действие защит от повреждений в системе возбуждения, когда эти повреждения не представляют непосредственной опасности для самого генератора, необходимо переводить на отключение АГП (например, защиты от перегрева выпрямительной установки, защиты от повышения тока или напряжения возбуждения сверх предельно допустимого значения и пр.).

2.30. Работа гидрогенераторов и турбогенераторов с наборными зубцами ротора в асинхронном режиме без возбуждения не допускается.

2.31. Несинхронная работа отдельного возбужденного генератора любого типа относительно других генераторов электростанции запрещается.

В случае, когда из-за уменьшения тока возбуждения генератор выпадает из синхронизма, необходимо:

генераторы, работа которых в асинхронном режиме без возбуждения не допускается, отключить;

в отношении турбогенераторов, работа которых в асинхронном режиме без возбуждения допускается, действовать в соответствии с указаниями п. 2.26.

2.32. Для ресинхронизации турбогенераторов при потере возбуждения следует осуществлять подачу возбуждения при активной нагрузке, не превышающей 60 % номинальной. Это обеспечивает вхождение турбогенератора в синхронизм после подачи возбуждения без дополнительных циклов асинхронного хода.

2.33. Допускается продолжительная работа турбогенераторов с косвенным и непосредственным охлаждением при разности токов в фазах, не превышающей 12 % номинального тока статора (ток обратной последовательности при этом не должен быть выше 8 % номинального значения тока статора).

Для гидрогенераторов с системой косвенного воздушного охлаждения обмотки статора допускается разность токов в фазах 20 % при мощности 125 МВ·А и ниже, 15 % при мощности свыше 125 МВ·А (это соответствует току обратной последовательности, равному примерно 10 - 14 и 7 - 11 % тока прямой последовательности соответственно).

Для гидрогенераторов с непосредственным водяным охлаждением обмотки статора допускается разность токов в фазах 10 %.

Во всех случаях при работе с несимметричной нагрузкой ток в наиболее нагруженной фазе генератора не должен превышать номинальный.

Допустимая степень несимметрии может быть увеличена только на основании специальных испытаний по согласованию с Главтехуправлением и заводом-изготовителем генератора.

2.34. При работе генераторов с несимметричной нагрузкой необходимо особо тщательно контролировать их тепловое состояние (обмоток, сердечника статора, охлаждающих газа и жидкости) и в случае повышения температуры сверх допустимой немедленно разгрузить генератор.

2.35. При возникновении несимметрии, превышающей допустимую для данного генератора, необходимо принять меры к исключению или уменьшению несимметрии или снижению нагрузки. Если сделать это в течение 3 - 5 мин при наличии УРОВ или в течение 2 мин при его отсутствии не представляется возможным, следует снять нагрузку и отключить генератор.

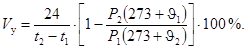

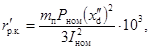

2.36. При возникновении несимметрии, превышающей длительно допустимую, и при несимметричных коротких замыканиях в сети допустимая продолжительность работы генератора определяется по формуле

![]()

где I2 - ток обратной последовательности в долях номинального;

t - продолжительность короткого замыкания, с;

A - коэффициент, значение которого зависит от типа генератора:

для гидрогенераторов - 40 с при косвенном и 20 с при непосредственном охлаждении обмотки статора;

для турбогенераторов с косвенным воздушным и водородным охлаждением - 30 с;

для турбогенераторов с косвенным охлаждением обмотки статора и непосредственным охлаждением обмотки ротора - 15 с;

для турбогенераторов мощностью до 800 МВт с непосредственным водородным или жидкостным охлаждением обмоток статора и ротора - 8 с;

для турбогенераторов мощностью свыше 800 МВт с непосредственным водородным или жидкостным охлаждением обмоток статора и ротора - 6 с;

для турбогенераторов ТВВ-320-2 (первых выпусков) без успокоительной системы на роторе - 5 с.

Эта формула должна учитываться при выборе уставок релейной защиты.

3. НАДЗОР И УХОД ЗА ГЕНЕРАТОРАМИ

3.1. С момента начала вращения турбо- и гидрогенератора при подаче пара или воды на турбину считается, что генератор и все связанные с ним электрические устройства находятся под напряжением. На автоматизированных гидроэлектростанциях неподвижный гидрогенератор также считается находящимся под напряжением, если не отключены шинные разъединители и пусковые органы автоматического управления.

3.2. Перед пуском и включением в работу генератора на неавтоматизированных электростанциях необходимо проверить исправность и подготовить к работе системы возбуждения, газомасляную, водяного охлаждения генератора в соответствии с указаниями местных инструкций по эксплуатации этих систем.

3.3. На неавтоматизированных электростанциях подъем напряжения на генераторе и включение его в сеть должны производиться дежурным персоналом щита управления (главного или блочного).

Способы проверки синхронизационного устройства генератора приведены в приложении 6.

3.4. Скорость подъема напряжения на генераторах не ограничивается при пуске их как из горячего, так и из холодного состояния.

Возбуждение генераторов с жидкостным охлаждением обмоток и сердечника статора при отсутствии циркуляции жидкости в них не допускается.

3.5. Турбогенераторы и гидрогенераторы в нормальных условиях, как правило, должны включаться в сеть способом точной синхронизации (автоматической или полуавтоматической).

При отказе или отсутствии устройств автоматической синхронизации допускается включение способом ручной точной синхронизации.

При включении в сеть способом точной синхронизации с включенным АРВ, снабженном устройством автоматической подгонки напряжений, различие напряжений сети и генератора не должно превышать 1 %. При отсутствии устройства автоматической подгонки напряжений, а также при ручном регулировании возбуждения различие напряжений сети и генератора не должно превышать 5 %.

Во всех случаях включения способом точной синхронизации следует стремиться к тому, чтобы угол между напряжением генератора и сети в момент включения не превышал 10°.

При использовании способа точной синхронизации должна действовать блокировка от несинхронного включения.

Турбогенераторы с косвенным охлаждением обмоток статора, работающие по схеме генератор-трансформатор, гидрогенераторы с косвенным охлаждением обмоток при мощности 50 МВт и менее могут включаться на параллельную работу способом самосинхронизации, если это предусмотрено техническими условиями на поставку или специально согласовано с заводом-изготовителем генератора.

Турбогенераторы мощностью до 200 МВт включительно и все гидрогенераторы при ликвидации аварии в энергосистеме разрешается включать на параллельную работу способом самосинхронизации. Турбогенераторы большей мощности разрешается включать этим способом при условии, что кратность сверхпереходного тока к номинальному, определенная с учетом индуктивных сопротивлений блочных трансформаторов и сети, не превышает 3,0.

При отсутствии или отказе устройств полуавтоматической самосинхронизации допускается ручная самосинхронизация.

Включение в сеть способом ручной самосинхронизации производится при частоте вращения ротора невозбужденной машины, близкой к синхронной (в пределах ±2 %), и обмотке ротора, замкнутой на штатное сопротивление. Возбуждение подается сразу же после включения в сеть.

3.6. Скорость набора активной нагрузки для всех генераторов определяется условиями работы турбины или котла. При этом наибольшие допустимые скорости набора и изменения нагрузки турбогенераторов в нормальных режимах указываются в заводских инструкциях.

Скорость повышения тока статора и ротора генераторов с косвенным охлаждением обмоток, а также гидрогенераторов с непосредственным охлаждением обмоток не ограничивается. На турбогенераторах с непосредственным охлаждением обмоток эта скорость не должна превышать в нормальных режимах скорости набора активной нагрузки, а в аварийных режимах - не ограничивается.

В аварийных условиях не следует вмешиваться в работу АРВ и форсировки, если при этом не нарушаются условия, предусмотренные п. 2.25.

3.7. Эксплуатация газомасляной системы турбогенераторов с водородным и водородно-водяным охлаждением, включая операции по замене в корпусе турбогенератора воздуха водородом и водорода воздухом, производится в соответствии с заводскими инструкциями и «Типовой инструкцией по эксплуатации газовой системы водородного охлаждения генераторов» (М.: СПО Союзтехэнерго, 1967).

3.8. Эксплуатация системы жидкостного охлаждения обмоток и сердечника статора должна производиться в соответствии с указаниями заводов-изготовителей.

3.9. Показания приборов, характеризующих состояние генератора при его эксплуатации, должны записываться в щитовую ведомость не реже чем два раза в смену (кроме показаний, которые фиксируются регистрирующими приборами).

На генераторах, вновь вводимых в эксплуатацию, в течение первых 6 мес. и на головных и опытно-промышленных образцах генераторов в период освоения запись показаний приборов должна производиться не реже чем через 2 ч. На гидроэлектростанциях без постоянного дежурного персонала запись показаний приборов производится во время обходов. Объем и периодичность записи информации устанавливаются для каждого генератора в соответствии с ПТЭ и заводской инструкцией по эксплуатации генераторов с учетом местных условий и приводятся в местной инструкции на каждый тип генератора.

Проверка приборов, регистрирующих электрические параметры, производится сравнением показаний регистрирующих и показывающих приборов с последующей записью об этом на ленте не реже одного раза в сутки.

3.10. У турбогенераторов с водородным охлаждением запись показаний приборов контроля работы газомасляной системы производится в соответствии с ПТЭ, Типовой инструкцией по эксплуатация газовой системы водородного охлаждения генераторов и инструкциями заводов-изготовителей.

3.11. Запись показаний устройства контроля изоляции цепи возбуждения производится не реже одного раза в сутки.

Сопротивление изоляции всей цепи возбуждения генераторов с газовым охлаждением обмотки ротора и с воздушным охлаждением элементов системы возбуждения, измеренное соответствующим устройством или мегаомметром на 500 - 1000 В, должно быть не менее 0,5 МОм.

При водяном охлаждении обмотки ротора или элементов системы возбуждения допустимые значения сопротивления изоляции цепи возбуждения определяются заводскими инструкциями по эксплуатации генераторов и систем возбуждения и действующими «Нормами испытания электрооборудования» (М.: Атомиздат, 1987).

Работа генераторов, имеющих сопротивление изоляции цепей возбуждения ниже нормированных значений (если при этом не нарушаются условия п. 4.20), допускается только с разрешения главного инженера электростанции или предприятия электрических сетей.

Исправность изоляции подшипников генераторов, а также изолированных крестовин и подпятников гидрогенераторов должна проверяться не реже одного раза в месяц, если в заводских инструкциях для крупных генераторов, снабженных специальными устройствами контроля, не указана более частая периодичность проверок.

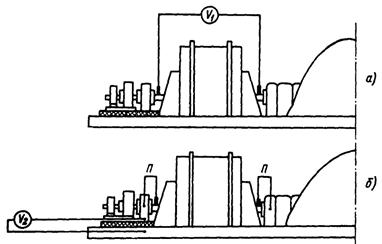

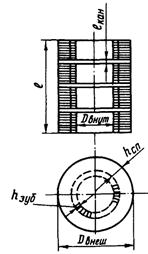

Исправность изоляции подшипников турбогенератора контролируется во время его работы путем проверки целостности изоляции между стулом подшипников и фундаментной плитой (рис. 1).

Для сравнения результатов измерений с предшествующими состояние изоляции рекомендуется проверять при одной и той же нагрузке турбогенератора и одном и том же токе ротора.

Измеряются напряжение между концами вала и напряжение между фундаментной плитой и корпусом подшипника со стороны, противоположной турбине. В этом случае должна быть зашунтирована масляная пленка между валом и корпусом подшипника с обеих сторон турбогенератора.

При исправной изоляции показания вольтметров V1 и V2 (см. рис. 1) должны быть практически одинаковыми. Различие более чем на 10 % указывает на неисправность изоляции. При этом показание вольтметра V2 должно быть меньше, чем вольтметра V1; если же показание будет больше, это свидетельствует о неправильности произведенного измерения, которое должно быть повторено. Измерение производится с помощью вольтметра переменного тока со шкалой 3 - 10 В и возможно меньшим внутренним сопротивлением. При использовании приборов с большим внутренним сопротивлением его следует зашунтировать резистором 50 - 100 Ом.

Рис. 1. Схема подключения вольтметров для определения исправности изоляции вала турбогенератора во время его работы при измерении напряжения:

а - на концах вала; б - между изолированной опорой подшипника и фундаментной плитой; П - перемычка для шунтирования масляной пленки

Для измерения напряжения на валу и шунтирования масляной пленки между валом и подшипниками необходимо применять медные сетчатые или пружинящие пластинчатые щетки с изолирующими рукоятками.

В качестве дополнения к указанному выше способу контроля подстуловой изоляции подшипников турбогенераторов является использование мегаомметра. Им можно проконтролировать сопротивление подстуловой изоляции подшипника относительно закладываемого в ней стального листа, что позволяет судить о загрязненности периферийной части подстуловой изоляции. При этом изоляция болтов крепления стула подшипника и фланцев маслопроводов остается непроверенной.

У турбогенераторов с подшипниками, встроенными в щиты, контроль за изоляцией подшипников следует производить в соответствии с инструкцией завода-изготовителя.

У турбин, не имеющих открытых участков вала, необходимо просверлить отверстие для доступа к валу, лучше всего в крышке одного из подшипников. Это отверстие должно быть надежно закрыто пробкой.

Исправность изоляции подшипников и подпятников гидрогенераторов следует проверять в зависимости от их конструкции либо способом, рекомендуемым для турбогенераторов, либо по указанию завода-изготовителя.

3.13. Обслуживание генераторов во время эксплуатации возлагается на персонал цехов: электрического, котлотурбинного, химического и контрольно-измерительных приборов и автоматики.

3.14. На персонал электрического цеха возлагается:

осмотр генератора оперативным персоналом электроцеха один раз в смену, мастером электроцеха по ремонту согласно утвержденному графику (не реже одного раза в неделю);

оценка температурного состояния генератора по данным регистрирующих приборов и записей оперативного персонала один раз в сутки, а также при первом наборе нагрузки после монтажа или расширенного ремонта;

контроль за изоляцией цепей возбуждения (не реже одного раза в сутки) и измерение сопротивления изоляции обмотки статора (на блоках вместе с шинопроводами и обмотками трансформатора) и цепей возбуждения при останове генератора;

проверка изоляции подшипников и уплотнений в сроки, установленные местными инструкциями;

уход за системами возбуждения в соответствии с заводскими инструкциями по эксплуатации системы возбуждения;

осмотр и техническое обслуживание щеточно-контактных аппаратов главных генераторов, вспомогательных генераторов и возбудителей в установленные сроки, в аварийных случаях - по вызову машиниста или дежурного блочного щита;

обслуживание и ремонт системы газового охлаждения (газопровод, арматура, газоохладители), поддержание заданных чистоты и давления водорода в генераторе;

обслуживание и ремонт элементов системы непосредственного жидкостного охлаждения обмоток внутри корпуса генератора;

обслуживание и ремонт электрооборудования всей водяной и газомасляной систем;

перевод турбогенератора с воздушного охлаждения на водородное и обратно, а также продувка турбогенератора свежим водородом;

участие в приемке из ремонта масляных уплотнений;

обслуживание водородных трубопроводов и испарителей в установках для снижения влажности водорода и электроснабжение установок;

контроль за заполнением дистиллированной водой (или конденсатом) обмоток статора и роторов генераторов с непосредственным водяным охлаждением;

демонтаж и обратная установка при ремонтах датчиков теплового контроля внутри генератора;

эксплуатация системы вакуумирования и подготовки изоляционного масла; дегазация и заполнение маслом турбогенераторов с масляным охлаждением;

обслуживание электролизных установок для производства водорода.

3.15. На персонал турбинного, котлотурбинного цеха возлагается:

наблюдение за нагревом всех подшипников и подпятников генератора и возбудителя, за уровнем масла в ваннах пяты и направляющих подшипников гидрогенераторов;

контроль за работой и регулирование температуры охлаждающей среды (газа, воздуха, воды) газоохладителей (теплообменников) генератора;

контроль за температурой меди и стали статора генератора и обмотки ротора (при наличии прибора);

контроль за вибрационным состоянием подшипников турбины, генератора и возбудителя;

периодическое прослушивание генератора;

надзор за работой и ремонт системы маслоснабжения уплотнений вала (включая регуляторы давления масла) и масляных уплотнений всех типов;

надзор за работой и ремонт оборудования, теплообменников и распределительной сети охлаждающей воды до газоохладителей и вентильных возбудителей, а также оборудования систем охлаждающего обмотки и вентили возбудителей дистиллята (или масла) до генератора и преобразователей возбудителя;

внешний контроль за работой щеток на контактных кольцах и коллекторе возбудителя без производства каких-либо работ на них;

наблюдение по манометру за наличием давления в трубопроводе, подводящем воду для тушения пожара;

содержание в чистоте выступающих краев изоляционных прокладок под основанием подшипников генератора и возбудителя и наблюдение за тем, чтобы металлические предметы не замкнули их;

наблюдение за работой и ремонт оборудования системы масляного охлаждения статоров генераторов серии ТВМ вне генератора;

наблюдение за тем, чтобы посторонние лица не подходили к генератору.

При наличии БЩУ, на котором расположены приборы, контролирующие режим работы генератора, и ключи управления генераторным выключателем, АГП и системой возбуждения, на персонал котлотурбинного цеха дополнительно возлагается:

контроль за значениями тока статора, тока ротора, напряжения статора;

регулирование тока возбуждения и реактивной мощности генератора по указанию начальника смены электростанции;

контроль за допустимым количеством водорода в картерах подшипников и в токопроводах генератора по имеющимся приборам на БЩУ;

ведение суточной ведомости по генератору.

3.16. На тех электростанциях, где имеется цех централизованного ремонта или участок подрядного ремонтного предприятия, ремонт указанного в пп. 3.14 и 3.15 оборудования выполняется этим цехом или участком.

3.17. На персонал химического цеха возлагается:

химический анализ газа в корпусе турбогенератора, картерах подшипников, экранированном токопроводе, в масляном баке и других местах систем маслоснабжения генераторов, а также в электролизных установках;

контроль влажности газа в корпусе генератора;

контроль за качеством дистиллята (рН, содержание кислорода, наличие соединений меди и прочих примесей) и химический анализ масла в системе охлаждения статора для генераторов с водяным и масляным охлаждением обмоток.

3.18. На персонал цеха контрольно-измерительных приборов возлагается: обслуживание и ремонт газоанализаторов, манометров, дифференциальных манометров, логометров и других приборов защит, сигнализации и контроля за газом; контроль за работой водородных уплотнений, маслоснабжением уплотнений, охлаждающей водой и охлаждающим обмотки дистиллятом (маслом), за температурой отдельных частей генератора по заложенным термоиндикаторам; обслуживание холодильно-компрессорных установок для снижения влажности водорода.

3.19. В местной инструкции для дежурного машиниста (дежурного блочного щита) должны быть указаны:

его обязанности;

главная электрическая схема и схема собственных нужд электростанции;

нормальные, допустимые и аварийные режимы работы генераторов;

допустимые токи статора и ротора;

нижний предел температуры входящего газа и воды (из условий отпотевания);

допустимые температуры обмоток и стали статора, горячего и холодного охлаждающего газа и жидкости;

допустимые температуры масла, вкладышей подшипников и подпятников;

допустимые вибрации подшипников;

давление масла и газа (для турбогенераторов с водородным охлаждением), охлаждающей воды на входе и выходе газоохладителей, давление и расход дистиллята или масла (для генераторов с водяным или масляным охлаждением), которые должны поддерживаться в период эксплуатации;

перепад давления масло-водород, необходимый для нормальной эксплуатации турбогенераторов с водородным охлаждением;

назначение ключей, блокировок, смысловое значение табло;

порядок пуска и останова генератора;

меры по ликвидации отклонений от нормального режима, возникших неисправностей и аварий с генератором, тушению пожара.

а) избыточное давление в корпусе турбогенератора (в соответствии с паспортными данными или указаниями завода-изготовителя). Колебания давления водорода в корпусе генератора не должны превышать следующих значений:

номинальное избыточное давление

водорода, МПа (кгс/см2) 0,1 и более 0,05 0,005

(1,0) (0,5) (0,05)

предельное значение колебания

давления водорода, МПа (кгс/см2) ±0,02 ±0,01 ±0,001

(±0,2) (±0,1) (±0,01)

б) чистота водорода:

в корпусе турбогенераторов с непосредственным водородным охлаждением - не ниже 98 %;

в корпусе турбогенераторов с косвенным водородным охлаждением при избыточном давлении водорода 0,05 МПа (0,5 кгс/см2) и выше - не ниже 97 %;

то же, но при избыточном давлении водорода до 0,05 МПа (0,5 кгс/см2) - не ниже 95 %;

в) температура точки росы водорода в корпусе генератора при рабочем давлении должна быть ниже, чем температура воды на входе в газоохладители, но не выше 15 °С (если в заводских инструкциях для генераторов мощностью 500 МВт и выше не установлена более жесткая норма).

При этом относительная влажность водорода при температуре 35 °С и выше составляет 30 % и менее;

г) содержание водорода в картерах подшипников, сливных маслопроводах и в кожухах экранированных токопроводов должно быть менее 1 %. В воздушном объеме главного масляного бака водород должен отсутствовать;

д) содержание кислорода в водороде в корпусе генератора при чистоте водорода 98; 97 и 95 % не должно превышать соответственно 0,8; 1,0 и 1,2 %, а в поплавковом гидрозатворе, бачке продувки и водородоотделительном баке маслоочистительной установки генератора - 2 %.

3.21. Давление масла в уплотнениях при неподвижном и вращающемся роторе должно быть не менее чем на 0,03 - 0,08 МПа (0,3 - 0,8 кгс/см2) выше давления газа в корпусе турбогенератора. Значение перепада зависит от конструкции уплотнения и рабочего давления водорода и должно устанавливаться в соответствии с заводскими инструкциями. Дифференциальные регуляторы должны поддерживать избыточное давление масла на уплотнениях при любых режимах работы генератора.

У некоторых типов турбогенераторов при вращении их от валоповоротного устройства перепад давления масло-водород должен быть увеличен по сравнению с нормальным в соответствии с указаниями инструкции завода-изготовителя.

3.22. Организация водно-химического режима системы охлаждения обмоток статора турбо- и гидрогенераторов, предельно допустимые значения показателей охлаждающего дистиллята, а также меры по обеспечению требуемого качества охлаждающего дистиллята должны соответствовать требованиям Эксплуатационного циркуляра № Ц-10/85 (Э) «Об организации водно-химического режима системы охлаждения обмоток статора турбо- и гидрогенераторов» (М.: СПО Союзтехэнерго, 1985) и Извещения № 15/86 о разъяснении положений Эксплуатационного циркуляра № Ц-10/85 (М.: СПО Союзтехэнерго, 1986).

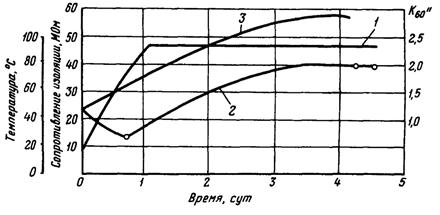

В табл. 8 представлены нормы на качество дистиллята в системе водяного охлаждения обмоток статоров турбогенераторов при нормальных условиях эксплуатации.

Таблица 8

Нормы на качество дистиллята в системе водяного охлаждения обмоток статоров турбогенераторов

|

Допустимое значение показателя |

|

|

Значение рН при температуре 25 °С |

8,5 ± 0,5 |

|

Удельное электрическое сопротивление при температуре 25 °С, кОм × см |

Не менее 200 |

|

(Удельная электрическая проводимость при 25 °С, мкСм/см) |

(Не более 5) |

|

Содержание кислорода, мкг/кг (для закрытых систем) |

Не более 400 |

|

Содержание меди, мкг/кг |

Не более 100 |

|

Расход воды через фильтр смешанного действия (ФСД), % расхода циркулирующего дистиллята |

1 - 5 |

Примечания: 1. До ввода в эксплуатацию ФСД временно допускаются следующие предельные значения показателей качества дистиллята: рН = 7,0 ÷ 9,2; содержание меди - не более 200 мкг/кг; удельное сопротивление дистиллята - не менее 100 кОм × см. Величина продувки контура должна составлять не менее 6 м3/сут, а при необходимости снижения содержания меди - не более 20 м3/сут для закрытых систем. - 2. Величину продувки (потерь) дистиллята в контуре охлаждения следует определять по скорости понижения уровня воды в баке подпитки при прекращении подпитки контура. - 3. Указанные показатели, включая продувку (потери) дистиллята, следует контролировать не реже одного раза в неделю (а при измерении их с помощью приборов автоматического контроля - один раз в смену) с записью результатов в журналах. Отбор проб и определение показателей производить одновременно (в течение одной смены). - 4. Допускается превышение не более чем на 50 % норм содержания соединения меди и кислорода в течение первых четырех суток при пуске генератора после капитального, среднего или текущего ремонтов, а также при нахождении в резерве. - 5. При ведении водного режима с ингибиторами коррозии допускаются отклонения от установленных норм по согласованию с заводами-изготовителями и Главтехуправлением.

Нормы на качество дистиллята, циркулирующего в системе водяного охлаждения обмоток статоров гидрогенераторов, должны быть такими же, как и для турбогенераторов, если в инструкциях заводов-изготовителей или в других руководящих документах не указаны более жесткие требования.