ТИПОВЫЕ

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ

НА ПРОИЗВОДСТВО ОТДЕЛЬНЫХ ВИДОВ РАБОТ

РАЗДЕЛ 04

ТИПОВАЯ

ТЕХНОЛОГИЧЕСКАЯ

КАРТА

НА

БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ РАБОТЫ

(МОНОЛИТНЫЙ ЖЕЛЕЗОБЕТОН)

4.01.01.60

УСТРОЙСТВО

МОНОЛИТНЫХ СТЕН

ТОЛЩИНОЙ 160 мм НА ЛЕГКОМ ЗАПОЛНИТЕЛЕ

МОСКВА 1989

|

РАЗРАБОТАНА |

ОДОБРЕНА |

|

Трестом Оргтехстрой Главкраснодарстроя Минюгстроя СССР |

Отделом механизации и технологии строительства Госстроя СССР |

|

Главный инженер треста |

письмо от 09.03.88 г. |

|

В.В. Сперанский |

№ 23-100 |

|

Начальник отдела |

Введена в действие |

|

Ю.Г. Андрющенко |

с 20.04.88 г. |

|

Главный технолог отдела |

|

|

Н.А. Заливадний |

Пояснительная записка

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта разработана на устройство внутренних монолитных стен из керамзитобетона в монолитном 16-этажном жилом доме с использованием крупнощитовой опалубки «Гражданстрой». Наружные стены толщиной 400 мм на этаже выполнены до устройства внутренних стен и в данной карте не рассматриваются.

Высота этажа 3,0 м, размер здания 32,00´16,00 м, керамзитобетон М-200.

1.2. В состав работ, рассматриваемых картой, входят:

монтаж опалубки;

установка арматуры;

укладка бетона;

демонтаж опалубки.

1.3. Выполнение работ предусмотрено в две смены при температуре наружного воздуха выше 0 °С.

1.4. В данной технологической карте приняты два варианта укладки бетона:

с помощью башенного крана с поворотной бадьей;

автобетононасосом СБ-126А с распределительной стрелой.

1.5. При привязке технологической карты к конкретному объекту и условиям строительства уточняются в зависимости от конструктивного и планировочного решения здания количество захваток и направление ведения работ; объёмы работ; конструкция применяемой опалубки, а также средства механизации, исходя из их наличия и технических данных.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНЫХ ПРОЦЕССОВ

2.1. Армирование стен.

2.1.1. Армирование стен осуществляется установкой арматурных каркасов с креплением их между собой отдельными стержнями и вязкой узлов. Установка арматуры в конструкцию производится согласно рабочим чертежам.

2.1.2. В состав работ по армированию стен входят: разметка мест расположения каркасов; установка фиксаторов для создания защитного слоя; установка арматурных каркасов; вязка соединений каркасов; сварка каркасов.

2.1.3. До начала монтажа арматуры необходимо тщательно проверить соответствие опалубки проектным размерам и качество её выполнения; подготовить к работе такелажную оснастку, инструменты; очистить арматуру от ржавчины; закрыть проемы в перекрытиях щитами или поставить временное ограждение.

2.1.4. Поступившие на строительную площадку арматурные стержни укладывают на стеллажах в закрытых складах рассортированными по маркам, диаметрам и длинам; сетки хранят свернутыми в рулоны в вертикальном положении. Плоские сетки и каркасы должны лежать штабелями в зоне действия крана на заготовленных прокладках и подкладках. Высота штабеля не должна превышать 1,5 м. Ширина прокладок должна быть не менее 150 мм, а толщина - не менее 50 мм.

2.1.5. Арматуру к месту установки подают башенным краном КБ-405.2.

Плоские и пространственные каркасы массой до 50 кг подают к месту монтажа краном в пачках и устанавливают вручную, а массой более 50 кг - краном. Отдельные стержни подаются к месту монтажа пучками.

2.1.6. Для временного крепления арматурных каркасов к опалубке используются струбцины.

2.1.7. Для образования защитного слоя бетона между арматурой и опалубкой устанавливаются фиксаторы с шагом 1,0 - 1,2 м в шахматном порядке.

2.1.8. К установке арматуры приступают после монтажа опалубки с одной стороны стены.

2.1.9. Работы по установке арматуры выполняют звеном из 3-х чел.:

арматурщик-электросварщик 4-го разряда - 1

арматурщик 3-го разряда - 1

такелажник 2-го разряда - 1

2.2. Монтаж и демонтаж опалубки.

2.2.1. До начала производства опалубочных работ должны быть осуществлены следующие подготовительные работы:

оборудована площадка для приёма опалубки;

завезены на объект опалубка, оснастка, приспособления, инструмент, материалы и смазка для покрытия палубы щитов;

подготовлены основания мест установки опалубки (разбивка осей стен, нивелировка поверхности перекрытий, очистка перекрытия от мусора).

2.2.2. Опалубку следует хранить в соответствии с ГОСТ 15150-69. При этом элементы опалубки должны быть упакованы или сложены по маркам в штабеля на деревянных подкладках. Высота штабеля не должна превышать 1,0 - 1,2 м.

Длительное хранение осуществляется в закрытых помещениях или под навесами.

2.2.3. Сборка опалубочных панелей из отдельных унифицированных щитов крупнощитовой опалубки производится на стройплощадке по сборочным чертежам.

При сборке опалубочных панелей отдельные щиты соединяются с помощью шпонок, замков и шпилек. Опалубочные панели соединяют струбцинами.

При монтаже опалубки противостоящие щиты или панели соединяют стяжками, монтируемыми с шагом 1800 мм на двух уровнях по высоте.

2.2.4. Подача опалубочных панелей и отдельных щитов осуществляется краном КБ-405.2 с помощью двухветвевого стропа.

2.2.5. Опалубка стен устанавливается в два этапа: сначала монтируется опалубка одной стороны стены на всю высоту этажа, после установки арматуры монтируется опалубка второй стороны. Порядок монтажа опалубочных панелей дан на листе 4.01.01.60-10.

2.2.6. Дверные проемообразователи следует устанавливать одновременно с установкой опалубки второй стороны стены. Проемообразователь выполняют по чертежу 2567.50.000СБ ЦНИИОМТП, изменяя толщину его на 160 мм.

Работы по установке дверных проёмообразователей ведут в следующей последовательности:

стропуют проёмообразователь за монтажные петли и подают к месту установки;

устанавливают проёмообразователь на место и фиксируют его распорками;

крепят проёмообразователь к опалубочной панели с помощью болтов и расстроповывают.

2.2.7. Демонтаж опалубки разрешается производить только после достижения бетоном требуемой прочности согласно пункту 9.13 СНиП III-15-76. Распалубка и загрузка конструкций должны производиться после испытания контрольных образцов, подтверждающего достижение бетоном необходимой прочности.

2.2.8. После каждого оборота опалубки на захватке необходимо: провести осмотр монтажных частей; очистить поверхности палубы и другие места от налипшей бетонной смеси скребками и металлическими щётками; нанести смазку на поверхности палубы; проверить и нанести смазку на винтовые соединения.

Составы защитных смазок для покрытия палубы приведены в табл. 1.

2.2.9. Смазки типа эмульсионных наносят распылителем СО-20В или с помощью валика, масляные - кистью, консистентные - растиранием. Расход смазок на 1 м2 поверхности палубы составляет: эмульсионных 200 - 300 г, масляных 150 - 200 г, консистентных - до 30 г.

2.2.10. Работы по демонтажу проёмообразователя выполняют после демонтажа опалубочной панели с одной стороны стены в следующем порядке:

раскрепляют и снимают болты, крепящие проёмообразователь к опалубочной панели;

снимают вторую опалубочную панель и стропуют дверной проёмообразователь за монтажные петли;

выбивают клин верхнего замка проёмообразователя и снимают упор;

снимают распорки;

машинист крана слегка отводит проёмообразователь в сторону, после чего поднимает и подаёт на место очистки и смазки.

2.2.11. Работы по монтажу и демонтажу опалубки стен выполняются звеном из 5-ти чел.:

строительный слесарь 4-го разряда - 2

строительный слесарь 3-го разряда - 2

такелажник 2-го разряда - 1.

Таблица 1

Защитные смазки для нанесения на поверхность палубы

|

Состав |

Содержание, % |

Назначение |

|

|

Обратная эмульсия |

ЭКС (эмульсол кислый синтетический по ТУ 38-101536-80) |

20 |

Вертикальные, горизонтальные поверхности форм при температуре смазки 50 - 55 °С |

|

Насыщенный раствор извести при 50 - 55 °С |

30 |

||

|

ЭКС |

20 |

Горизонтальные поверхности форм |

|

|

Насыщенный раствор извести при 50 - 55 °С |

70 - 75 |

||

|

Соляровое масло |

5 - 10 |

||

|

Прямая эмульсия |

ЭКС Кальцинированная |

10 |

То же |

|

сода |

1 |

||

|

Вода |

89 |

||

|

Масляная |

Отработанные масла групп ММО и МИО по ГОСТ 21046-75 |

- |

Поверхности деталей, невидимые в условиях эксплуатации |

|

Консистентная |

Технический вазелин |

35 |

Поверхности изделий, к качеству которых предъявляются повышенные требования при температуре смазки 60 °C |

|

Стеарин |

15 |

||

|

Соляровое масло |

50 |

||

|

Технический вазелин |

70 |

||

|

Стеарин |

30 |

2.3. Бетонирование стен.

2.3.1. В состав работ по бетонированию входят: подача бетонной смеси на место укладки (1-й вариант - с помощью башенного крана и бадьи для бетона, 2-й вариант - автобетононасосом СБ-126А с распределительной стрелой); укладка бетонной смеси; уплотнение бетонной смеси.

2.3.2. До начала бетонирования необходимо очистить опалубку от мусора и налипшего цементного раствора; проверить и опробовать оборудование, инвентарь и приспособления; проверить и принять по акту все конструкции и их элементы, закрываемые в процессе бетонирования.

2.3.3. При использовании для укладки бетонной смеси автобетононасоса необходимо обеспечить:

фронт работ для выполнения принятого картой темпа укладки бетонной смеси;

подготовку резервного фронта работ по укладке бетонной смеси, выгруженной из автобетоносмесителей, в случае аварийной или непредвиденной остановки бетононасоса;

оборудование стоянки автобетононасоса водозаборными устройствами для его промывка, подготовку места слива отходов после промывки;

своевременное оформление необходимых документов на получение с заводов легкобетонной смеси заданной характеристики и объёмов.

2.3.4. Легкобетонные смеси, предназначенные для бетонирования монолитных конструкций, должны к моменту укладки отвечать следующим требованиям:

обеспечивать затвердевшему бетону в указанные сроки требуемые физико-механические свойства (прочность, среднюю плотность, водонепроницаемость) морозостойкость и т.п.);

обеспечивать легкому бетону в эксплуатационных условиях заданные теплофизические свойства;

иметь степень расслоения не более 5 % и отклонение от заданной подвижности не более - 1 см;

содержать в единице объёма уплотненного бетона заданное объёмное или весовое количество исходных материалов.

Применяемые для бетонирования смеси на пористых заполнителях должны обладать свойствами, обеспечивающими требуемый режим их транспортировки, укладки, подачи, уплотнения и обработки по заданной технологии. При назначении исходного состава легкобетонной смеси необходимо учитывать изменение её свойств в зависимости от технологических параметров и температурно-влажностных условий производства бетонных работ.

Состав монолитного бетона рекомендуется подбирать согласно «Руководству по подбору составов конструктивных легких бетонов на пористых заполнителях» (М., Стройиздат, 1975).

2.3.5. Транспортировка легкобетонной смеси.

Для транспортировки легкобетонных смесей с завода следует использовать только специальный автотранспорт - автобетоносмесители и автобетоновозы. Эти средства позволяют уменьшить потерю подвижности легкобетонных смесей в пути транспортировки и исключать влияние погодных условий на качество доставляемой смеси.

Продолжительность транспортировки готовой легкобетонной смеси в автобетоносмесителях в зависимости от начальной подвижности смеси и температуры окружающего воздуха не должна превышать 45 - 60 мин. при использовании водонасыщенных заполнителей и 30 - 40 мин. - сухих. При большей продолжительности транспортировки используют сухие или частично приготовленные легкобетонные смеси.

При загрузке в автобетоносмеситель частично приготовленной бетонной смеси на заводе вводят 2/3 воды затворения, а остальное количество воды добавляют в барабан автобетоносмесителя за 15 - 20 мин. до выгрузки. Перемешивание бетонной смеси происходит 10 - 15 мин. при скорости вращения барабана 8 - 12 мин-1. Затворение сухой бетонной смеси и перемешивание компонентов осуществляется в автобетонесмесителе в пути следования за 25 - 30 мин. до прибытия на объект. При использовании водонасыщенных пористых заполнителей последовательность загрузки материалов в бетоносмесительный барабан следующая: водонасыщенный пористый заполнитель, плотный песок, а затем цемент. Перед подачей воды затворения сыпучие материалы перемешиваются 3 - 5 мин. Воду затворения вводят из водяного бака автобетоносмесителя при вращении барабана со скоростью 6 - 10 мин-1. Продолжительность перемешивания для получения однородной легкобетонной смеси 15 - 20 мин.

Автобетоновозы используют для транспортировки готовой легкобетонной смеси на расстояние до 15 км. Перед выгрузкой смеси в бетоноукладочное оборудование для восстановления ее однородности требуется дополнительное перемешивание. Для этой цели применяют специальные смесители - перегружатели.

В данной карте рассмотрена транспортировка легкобетонной смеси автобетоносмесителями.

Необходимое количество автобетоносмесителей определяют расчетом в зависимости от дальности перевозки и интенсивности бетонных работ. Пример расчета дан в приложении 2.

2.3.6. Подача легкобетонной смеси по схеме «кран-бадья» (вариант 1).

Чтобы избежать расслоения легкобетонных смесей, их следует выгружать в переносные бункере непосредственно из автобетоносмесителя и подавать к месту укладки без нарушения структуры. При бетонировании вертикальных конструкций высота выгрузки легкобетонной смеси из бункеров не должна превышать 1,5 м. Чтобы избежать трудоемкую операцию по ручной перекидке бетона, буккера нужно разгружать в нескольких точках. Бетонную смесь укладывают слоями на всю высоту стены толщиной не более 250 мм. Перерывы в укладке бетона между слоями не допускаются.

При транспортировке бетонной смеси автобетоновозами или автомобилями-самосвалами и отсутствии смесителя-перегружателя рекомендуется применять специальные бункера с вибропитателем и винтовым конвейером. Интенсивность выгрузки бетонной смеси регулируется изменением скорости вращения винтового конвейера, установленного в нижней части бункера. Преимущество данного оборудования состоит в том, что бетонную смесь перед укладкой в опалубку перемешивают, что позволяет повысить однородность и частично восстановить подвижность укладываемой легкобетонной смеси.

2.3.7. Подача и укладка легкобетонной смеси с помощью автобетононасоса (вариант 2).

Для подачи керамзитобетонной смеси по второму варианту используют автобетононасос СБ-126А.

Подача бетонной смеси к месту укладки осуществляется по следующей схеме: автобетононасос - бетоновод - распределительная стрела - гибкий распределительный рукав. Распределительная стрела устанавливается на перекрытии и соединяется с автобетононасосом магистральным бетоноводом.

Для обеспечения удобоперекачиваемости керамзитобетонной смеси по трубам целесообразно применять смеси на водонасыщенном заполнителе. Наибольшая крупность заполнителя не должна превышать 20 мм.

Установка бетононасоса на строительной площадке должна быть организована таким образом, чтобы обеспечить достаточное пространство маневрирования автобетоносмесителей, хороший обзор рабочей зоны. Автобетононасос устанавливается на выносные опоры для устойчивого его положения в работе.

Чтобы обеспечить бесперебойную работу насоса, у бетононасоса одновременно должны заходиться два автобетоносмесителя.

Перед началом работ по перекачиванию бетона в приёмный бункер бетононасоса необходимо подать «пусковой раствор» (цементное молоко) в количестве 150 - 200 л, включить насос и 2 - 3 раза, выполнить цикл нагнетания и реверсирования. Для этого рекомендуется применять раствор состава Ц: П = 1:1 или 1:2 подвижностью 8 - 10 см по конусу СтройЦНИЛа. Объём раствора следует назначать из расчёта 50 л на каждые 10 м трубопровода диаметром 100 мм и 80 л - диаметром 125 мм.

В случае вынужденных перерывов в подаче в приёмном бункере бетононасоса должно оставаться не менее 250 л легкобетонной смеси для её периодического подкачивания в бетоновод и реверсирования. Продолжительность перерывов не должна превышать 30 мин. В жаркую погоду или при использовании цемента с ускоренными сроками схватывания перерывы нужно свести до минимума. При перерывах более 30 мин. следует выкачать оставшуюся в бетонопроводе смесь и очистить бетононасос и трубопровод. Не следует стремиться продавить образовавшуюся пробку за счет повышения давления. Это ведет к дополнительному обезвоживанию легкобетонной смеси и увеличению размера пробки. Необходимо переключить бетононасос на реверсирование и попытаться отсосать легкобетонную смесь в бункер насоса.

2.3.8. Уплотнение легкого бетона.

Бетонные смеси на пористых заполнителях по сравнению со смесями на плотных материалах обладают повышенным трением, меньшей средней плотностью, большим сопротивлением сдвигу и большой склонностью к расслоению, особенно под воздействием вибрации. Для уплотнения легкобетонной смеси эффективно применять высокочастотные глубинные вибраторы (ИВ-66, ИВ-67, ИВ-75). Минимальная продолжительность вибрирования из-за повышенного внутреннего трения и сопротивления сдвигу принимается несколько большая по сравнению со смесями на плотных заполнителях. Радиус действия вибратора при уплотнении легкобетонной смеси на 10 - 15 % меньше, чем при виброобработке равноподвижных тяжёлых бетонных смесей.

Максимально допустимую продолжительность виброуплотнения легкобетонных смесей рекомендуется назначать в пределах 15 - 20 с для смесей с осадкой конуса (ОК), равной 10 - 12 см, и 30 - 40 с - с - ОК, равной 3 - 4 см.

При использовании в бетонных смесях предварительно водонасыщенных пористых заполнителей виброобработка легкого бетона может быть уменьшена на 20 - 25 %. В этом случае радиус действия вибратора достигает паспортных значений. Толщина слоя обрабатываемого бетона принимается 20 - 25 см.

Признаками окончательного уплотнения являются: прекращение оседания бетонной смеси; появление бетонного молока на её поверхности и прекращение выделения, пузырьков воздуха.

Особенно тщательно следует уплотнять бетонную смесь непосредственно у стенок опалубки, проёмообразователей и вкладышей, в углах стен.

2.3.9. При выдерживании уложенного бетона в начальный период его твердения необходимо:

поддерживать температурно-влажностный режим, обеспечивающий нарастание прочности бетона;

предохранять твердеющий бетон от ударов, сотрясений и других механических воздействий;

производить периодический полив бетона водой в течение первых дней твердения;

осуществлять при необходимости тепловую обработку уложенного бетона в целях ускорения его твердения и оборачиваемости опалубки.

2.3.10. Работы по укладке бетонной смеси выполняются звеном в следующем составе:

при подаче краном:

бетонщик 4-го разряда - 1 чел.

бетонщик 2-го разряда - 2 чел.

при подаче бетононасосом:

машинист бетононасоса 5-го разряда - 1 чел.

помощник машиниста 4-го разряда - 1 чел.

строительный слесарь 4-го разряда - 1 чел.

бетонщик 4-го разряда - 2 чел.

бетонщик 2-го разряда - 2 чел.

2.4. Указания по технике безопасности.

2.4.1. При производстве работ необходимо строго соблюдать правила СНиП III-4-80 «Техника безопасности в строительстве» и инструкций заводов-изготовителей по эксплуатации оборудования. При установке и работе грузоподъемного крана руководствуются требованиями «Правил устройства и безопасной эксплуатации грузоподъёмных кранов» Госгортехнадзора СССР.

2.4.2. При укладке бетонной смеси бетононасосом следует выполнять требования раздела 7 «Руководства по укладке бетонных смесей бетононасосными установками» (ЦНИИОМТП).

2.4.3. При работе в ночное время должны быть достаточно освещены стоянка автобетононасоса и места укладки бетонной смеси, дороги, проходы в соответствии с требованиями ГОСТ 12.1.046-85.

2.4.4. Запрещается производить монтаж опалубочных панелей при скорости ветра 10 м/с и более.

2.5. При производстве бетонных работ в зимних условиях должны быть разработаны специальные технологические карты, в которых приводят:

способ и температурно-влажностный режим выдерживания бетона;

данные о материале опалубки с учётом требуемых теплоизоляционных показателей;

данные о пароизоляционном и теплоизоляционном укрытии неопалубливаемых поверхностей;

схемы размещения и подключения электропроводов и электронагревателей, требуемая электрическая мощность, напряжение, сила тока, сечения и длины проводов;

сроки и порядок распалубливания и загружения конструкций;

ожидаемые величины прочности бетона;

схемы размещения точек, в которых следует измерять температуру бетона и наименование приборов её измерения.

2.6. Пооперационный контроль качества по устройству монолитных стен выполняют в соответствии с требованиями СНиП III-15-76 «Бетонные и железобетонные конструкции монолитные».

Допускаемые отклонения при установке опалубки, арматуры, укладке бетона, а также отклонения в размерах и положении выполненных конструкций не должны превышать величин, указанных в таблицах СНиП III-15-76, если допуски специально не оговорены в проекте.

Основные положения оценки качества работ установлены «Инструкцией по оценке качества строительно-монтажных работ» СН 378-77.

Схема пооперационного контроля качества приведена в табл. 2.

Контроль качества выполнения работ

Таблица 2

|

Состав |

Способы |

Время |

Привлекаемая служба |

||

|

производителем работ |

мастером |

||||

|

Подготовительная |

АрмированиеСостояние арматуры, закладных деталей (ржавчина, масло), сортамент, соответствие проектным размерам |

Метр складной, визуально, замеры |

Перед установкой арматуры |

- |

|

|

Установка арматурных каркасов, стержней |

Правильность положения арматурных каркасов и стержней в соответствии с проектом, надёжность закрепления |

Метр, замеры |

После установки |

- |

|

|

Сварка арматурных каркасов, стержней, закладных изделий |

Качество сварки, марка применяемых электродов |

Визуально, замеры, механические испытания образцов |

После установки и сварки арматуры и закладных изделий |

Строительная лаборатория |

|

|

Подготовительная |

Установка опалубкиГоризонтальность, прочность, соответствие проекту отметок основания |

Нивелир, замены, визуально |

Перед установкой опалубки |

Геодезист |

|

|

Отклонения от проектных размеров щитов опалубки, наличие и соответствие проекту отверстий, проёмов, наличие смазки |

Метр складной, замеры, визуально |

Перед установкой опалубки |

- |

||

|

Установка опалубки |

Правильность установки опалубки, пробок и закладных частей. Плотность швов опалубки и стыков сопряжения элементов опалубки между собой и ранее уложенным бетоном. Поверхность опалубки, наличие неровностей не более 3 мм |

Метр складной, 2-метровая рейка, отвес, замеры |

После установки опалубки |

- |

|

|

Подготовительные работы |

Укладка бетонаКачество выполнения опалубки, акт приёмки опалубки |

Визуально |

До начала бетонирования |

- |

|

|

Состояние арматуры и закладных деталей, акт приёмки арматуры |

- " - |

- " - |

- |

||

|

Качество основания (очистка от грязи, мусора) |

- " - |

- " - |

- |

||

|

Подготовительные работы |

Соответствие проекту отметки основания |

Нивелир |

До начала бетонирования |

Геодезист |

|

|

Укладка бетонной смеси |

Качество легкобетонной смеси (подвижность, объёмная масса) |

Конус визуально |

До укладки в конструкцию |

Строительная лаборатория |

|

|

Укладка бетонной смеси |

Правильность технологии укладки бетона, выполнения рабочих швов |

Визуально |

В процессе укладки |

- |

|

|

Температура наружного воздуха и бетонной смеси |

Термометр |

- " - |

- |

||

|

Объёмная масса уплотненной легкобетонной смеси и её расслаиваемость (не менее двух раз в смену), объём межзерновых пустот (один раз в смену) |

Визуально, конус |

- " - |

Строительная лаборатория |

||

|

Уплотнение бетонной смеси |

Шаг перестановки и глубина погружения вибраторов, правильность установки. Достаточность вибрации и толщина бетонного слоя при укладке |

Визуально, рулетка, метр |

- " - |

- |

|

|

Уход за бетонной смесью при твердении |

Соблюдение влажностного и температурного режимов |

Термометр, визуально |

В процессе твердения |

- |

|

|

Распалубка |

Качество поверхности, наличие и соответствие проекту отверстий, проёмов, каналов; правильность выполнения деформационных швов; соответствие внешних очертаний, формы и геометрических размеров проекту; прочность, однородность бетона, наличие трещин |

Метр, 2-метровая рейка, визуально |

После разборки опалубки |

- |

|

|

Примечание. Если работы на объекте возглавляет один руководитель (прораб или мастер), то он выполняет все контрольные функции по схеме. |

|||||

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Технико-экономические показатели на устройство монолитных внутренних стен типового этажа

|

Показатель |

Единица измерения |

Количество по вариантам |

|

|

1 |

2 |

||

|

Объём работ |

м3 |

41,3 |

41,3 |

|

Затраты труда |

чел.-день |

107,4 |

103,85 |

|

Затраты машинного времени |

маш.-смена |

5,10 |

4,77 |

|

Выработка на 1 рабочего в смену |

м3 бетона |

3,2 |

4,4 |

|

Стоимость затрат труда |

руб.-коп. |

567-52 |

562-27 |

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Потребность в основных конструкциях, материалах и полуфабрикатах на один типовой этаж

|

Наименование |

Марка, ГОСТ |

Единица измерения |

Количество |

|

Арматурный каркас |

К-1 |

шт. |

21 |

|

К-10 |

шт. |

40 |

|

|

Керамзитобетон |

М-200 |

м3 |

41,3 |

|

Закладная деталь |

ЗД-1 |

шт. |

28 |

|

Смазка (прямая эмульсия) |

кг |

170,2 |

|

|

Опалубка металлическая |

Гражданстрой СУОГ КЩ 00.000 |

т |

44,53 |

Потребность в машинах, оборудовании, инструменте, инвентаре и приспособлениях

|

Наименование |

Марка, ГОСТ, ТУ, № чертежа |

Количество по вариантам |

Техническая характеристика |

|

|

1 |

2 |

|||

|

Кран |

КБ-405.2 |

1 |

1 |

Грузоподъемность 9 т |

|

Автобетононасос |

СБ-126А |

- |

1 |

|

|

Автобетоносмеситель |

С-1036 |

По расчёту |

Вместимость барабана 2,6 м3 |

|

|

Распределительная стрела |

СБ-136 |

1 |

Длина стрелы 18 м |

|

|

Шланг резинотканевый |

8 м |

Диаметр 100 мм |

||

|

Трансформатор сварочный с комплектом кабелей |

ТД-500 |

1 |

1 |

Сварочный ток 500 А |

|

Трансформатор понижающий |

ИВ-4 |

1 |

1 |

Напряжение низкой стороны 36 В |

|

Вибратор глубинный |

ИВ-66 |

2 |

6 |

Диаметр 36 мм |

|

Электросверлилка в комплекте с насадкой-бороздоделом и набором сверл |

ИЭ-1035 у 2 |

1 |

1 |

Масса 2,5 кг |

|

Круглопильный станок |

РЧ 1726, трест Оргтехстрой, г. Краснодар |

1 |

1 |

- |

|

Электрошкаф |

РЧ Г-238, трест Оргтехстрой г. Краснодар |

1 |

1 |

- |

|

Бадья для бетона |

БПВ-1,0 ГОСТ 21807-76 |

3 |

- |

Вместимость 1,0 м3 |

|

Строп 2-ветвевой |

РЧ ЦНИИОМТП 455-69 |

1 |

1 |

Грузоподъемность 4 т |

|

Электродержатель |

ЭД-25, ГОСТ 14651-78Е |

1 |

1 |

Масса 0,45 кг |

|

Маска-щиток сварщика |

1 |

1 |

- |

|

|

Пенал для электродов |

ЦНИИОМТП, 3.294.71.000 |

1 |

1 |

Масса 1,6 кг |

|

Рулетка |

ГОСТ 7502-80* |

1 |

1 |

Длина 20 м |

|

Метр складной металлический |

МСМ-74, ТУ 2-12-156-76 |

2 |

2 |

Масса 0,055 кг |

|

Уровень строительный |

УС-2, ГОСТ 9416-83 |

2 |

2 |

Масса 0,24 кг |

|

Отвес строительный |

ОТ 400, ГОСТ 7948-80 |

2 |

2 |

Масса 0,4 кг |

|

Шнур разметочный в корпусе |

ТУ 22-3527-76 |

1 |

1 |

Длина 100 м |

|

Рейка-правило |

Изготавливается на объекте |

1 |

1 |

Длина 2 м |

|

Линейка мерная |

Изготавливается на объекте |

1 |

1 |

Длина 1 м |

|

Угольник стальной |

ТУ 22-2785-73 |

1 |

1 |

500´240 Масса 0,48 кг |

|

Кельма |

КБ ГОСТ 9533-81 |

2 |

2 |

Масса 0,35 кг |

|

Плоскогубцы комбинированные |

2 |

2 |

- |

|

|

Кувалда остроконечная |

ГОСТ 11402-83* |

1 |

1 |

Масса 3 кг |

|

Лом монтажный |

ЛМ-20, ГОСТ 1405-83 |

2 |

2 |

Длина 1,18 м Масса 4 кг |

|

Лом-гвоздодёр |

ЛГ-20 ГОСТ 1405-83 |

1 |

1 |

Длина общая 1 м Масса 3,7 кг |

|

Пила-ножовка |

1 |

1 |

Масса 0,5 кг |

|

|

Щётка стальная |

ТУ 494-01-104-75 |

4 |

4 |

Масса 0,26 кг |

|

Клещи |

КС 250, ГОСТ 14184-83 |

1 |

1 |

Масса 0,56 кг |

|

Острогубцы (кусачки) |

К-200, ГОСТ 7282-75* |

2 |

2 |

Масса 0,31 кг |

|

Ножницы для резки проволоки |

МРТУ Минторга |

1 |

1 |

Масса 2,7 кг |

|

Зубило слесарное |

2 |

2 |

Масса 0,16 кг |

|

|

Топор |

Б-3, ГОСТ 18578-73* |

1 |

1 |

Длина 0,547 м |

|

Рубанок ручной |

ГОСТ 14665-77 |

1 |

1 |

Масса 0,65 кг |

|

Долота плотничные |

3 |

3 |

Ширина полотен 10, 16, 20 |

|

|

Молоток плотничный |

ГОСТ 11042-83 |

1 |

1 |

Масса 0,8 кг |

|

Молоток слесарный |

1 |

1 |

Масса 1 кг |

|

|

Ведро оцинкованное |

МРТУ Минторга |

4 |

4 |

Вместимость 10 |

|

Набор ключей |

4 |

4 |

10´12; 17´19; 22´24; 13´14 |

|

|

Лопата подборная |

ГОСТ 3620-76 |

2 |

2 |

Длина 1,55 м Масса 2,2 кг |

|

Лопата штыковая |

ГОСТ 3620-76 |

1 |

1 |

Длина 1,15 м Масса 1,9 кг |

|

Напильник трёхгранный |

2 |

2 |

Длина рабочей части 0,2 м |

|

|

Ящик плотничный |

Изготавливается на объекте |

1 |

1 |

- |

|

Ножницы ручные по металлу |

1 |

1 |

- |

|

|

Скребок |

РЧ 371.00.00. ОО ЦНИИОМТП |

1 |

1 |

- |

|

Отвёртка диэлектрическая |

4 |

4 |

Длина 250 мм |

|

|

Щётка фибровая |

ГОСТ 10597-80* |

2 |

2 |

|

|

Каска защитная |

11 |

15 |

Масса 0,4 - 0,46 кг |

|

|

Пояс предохранительный |

ГОСТ 12.4.089-87 |

2 |

2 |

Масса 2,1 кг |

|

Очки защитные |

5 |

5 |

Масса 0,13 кг |

|

РАСЧЁТ 1

Нормы времени и расценки на подачу керамзитобетонной смеси автобетононасосом к месту укладки.

Измеритель: 100 м3 бетона.

Эксплуатационная производительность бетононасоса 17,6 м3/ч (см. приложение 1).

Состав звена, чел.:

Машинист 5-го разряда - 1

Помощник машиниста 4-го разряда - 1.

Норма времени:

![]()

Средняя часовая тарифная ставка:

![]()

Расценка: 0-66,3´11,36 = 7,53 руб.

Приложение 1

Расчёт эксплуатационной производительности бетононасоса выполнен на основании «Руководства по укладке бетонных смесей бетононасосными установками» по следующей формуле

Пэ = Пт´K2´K3´K4´K5´K6,

где Пт - паспортная производительность бетононасоса; Пт = 65 м3/ч;

K2 - коэффициент использования мощности бетононасоса в зависимости от вида бетонируемой конструкции; К2 = 0,72;

K3 - коэффициент снижения производительности установки от величины давления в трубопроводе; K3 = 0,6;

K4 - коэффициент, учитывающий потери времени на ежесменный уход за бетононасосной установкой и её техническое обслуживание; К4 = 0,93;

К5 - коэффициент, учитывающий квалификацию машиниста; К5 = 0,9;

K6 - коэффициент снижения производительности бетононасосов из-за различных технологических причин; K6 = 0,75.

Пэ = 65´0,72´0,6´0,93´0,9´0,75 = 17,6 м3/ч.

Приложение 2

Расчёт потребности в автобетоносмесителях.

Необходимое количество автобетоносмесителей определяется по формуле

![]()

где Т1 - продолжительность загрузки автобетоносмесителя, мин.;

Т2 - время прохождения автобетоносмесителя в пути от бетонного узла и обратно, мин.;

T3 - продолжительность выгрузки из автобетоносмесителя, мин.;

![]() -

интервал доставки бетонной смеси к бетононасосу, мин.;

-

интервал доставки бетонной смеси к бетононасосу, мин.;

V - полезная вместимость смесительного барабана, м3;

J - интенсивность бетонных работ, м3/ч.

![]()

В этом случае для производства бетонных работ необходимо три автобетоносмесителя С-1036.

Калькуляция затрат труда

|

Обоснование |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч (маш.-ч) |

Затраты труда на весь объем, чел.-день (маш.-смена) |

Расценка на единицу измерения, руб.-коп. |

Стоимость затрат труда на весь объем, руб.-коп. |

||

|

1. Установка арматуры |

|||||||||

|

ЕНиР, § 1-6, табл. 2, п. 26а, к = 1,12, к = 0,8, примечание 1, 4 |

Разгрузка арматуры с транспортных средств |

100 т |

0,0025 |

30,4 (15,2) |

0,01 (0,01) |

14-98 10-64 |

0-04 0-03 |

||

|

ЕНиР, § 5-1-1, п. 3; § 1-6, табл. 2, п. 26а, к = 1,12, примечание 1 |

Сортировка и подача арматуры краном к месту складирования |

т |

0,25 |

0,7 (0,19) |

0,02 (0,01) |

0-47,8 0-13,3 |

0-12 0-03 |

||

|

ЕНиР, § 1-6. табл. 2, п. 26а, б, к = 1,12, примечание 1 |

Подача арматуры башенным краном к месту установки |

100 т |

0,25 |

49,6 (24,8) |

1,51 (0,76) |

24-39 17-36 |

6-10 4-34 |

||

|

ЕНиР, § 4-1-33, табл. 2а, к = 1,045, примечание 2, вводная часть |

Установка арматурных каркасов массой до 20 кг вручную |

шт. |

61 |

0,18 |

1,26 |

0-09 |

5-49 |

||

|

ЕНиР, § 4-1-30, п. 3а, 4а, к = 1,045 |

Установка и разборка деревянных пробок |

100 шт. |

0,8 |

10,35 8,88 |

1,01 0,87 |

6-10 4-65 |

4-88 3-72 |

||

|

ЕНиР, § 4-1-31, п. 1б, к = 1,045 |

Установка закладных деталей |

шт. |

28 |

0,32 |

1,09 |

0-19,1 |

5-35 |

||

|

Итого: |

5,77 (0,78) |

30-10 |

|||||||

|

То же, на 1 т устанавливаемой арматуры |

23,08 (3,12) |

||||||||

|

2. Монтаж и демонтаж опалубки |

|||||||||

|

ЕНиР, § 1-6, табл. 2, п. 26а, к = 1,12; к = 0,8, примечание 1, 4 |

Разгрузка щитов опалубки с транспортных средств |

100 т |

0,445 |

30,4 (15,2) |

1,65 (0,82) |

14-98 10-64 |

6-67 4-73 |

||

|

ЕНиР. § 5-1-1, п. 3, § 1-6, табл. 2, п. 26а, к = 1,12, примечание 1 |

Сортировка и подача щитов опалубки к месту складирования и укрупнения |

т |

44,53 |

0,7 (0,19) |

3,80 (1,03) |

0-47,8 0-13,3 |

21-29 5-92 |

||

|

ЕНиР. § 5-1-5, п. 1е, 2е; § 1-6, т. 2, к = 1,12, примечание 1 |

Укрупнительная сборка щитов опалубки |

шт. |

117 37,3 |

1,45 1,25 (0,19) |

20,69 5,69 (0,86) |

0-93,8 0-80,9 0-13,3 |

109,75 30-18 4-96 |

||

|

ЕНиР, § 1-6, табл. 2, п. 32а, б; к = 1,12 примечание 1 |

Подача краном укрупненных панелей опалубки массой до 1 т при средней высоте 24 м |

100 подъёмов |

0,41 |

18,8 (9,8) |

0,94 (0,49) |

9-26 6-59 |

3-80 2-70 |

||

|

ЕНиР, § 1-6, табл. 2, п. 26а, б, к = 1,12, примечание 1 |

Подача краном прочих конструкций |

100 т |

0,072 |

49,6 (24,8) |

0,44 (0,22) |

24-45 17-36 |

1-76 1-25 |

||

|

ЕНиР, § 4-2-3, табл. 2, п. 1а, применительно |

Установка крупнощитовой опалубки |

м2 |

516 |

0,4 |

25,17 |

0-26,5 |

136-74 |

||

|

ЕНиР, § 4-1-47, п. 5, к = 1,045, применительно |

Установка проёмообразователей |

м |

69 |

0,089 |

0,75 |

0-06,3 |

4-35 |

||

|

ЕНиР, § 4-1-27, табл. 6, п. 1,2; к = 1,3, к = 1,045 |

Установка добора |

м2 стен |

5,4 |

0,38 |

0,25 |

0-21,2 |

1-14 |

||

|

ЕНиР, § 5-1-14а, к = 0,85, применительно |

Установка кронштейнов навесных подмостей |

т |

1,97 |

28,9 |

6,94 |

18-06 |

35-58 |

||

|

ЕНиР, § 5-1-3, п. 6а, применительно |

Монтаж навесных подмостей |

м2 |

147 |

0,47 |

8,42 |

0-28,3 |

41-60 |

||

|

ЕНиР, § 4-2-3, табл. 2, п. 3, применительно |

Демонтаж крупнощитовой опалубки |

м2 |

516 |

0,125 |

7,86 |

0-06,6 |

34-06 |

||

|

ЕНиР, § 4-1-27, табл. 6, п. 3в, к = 1,045 |

Разборка добора |

м2 |

5,4 |

0,22 |

0,14 |

0-11 |

0-59 |

||

|

ЕНиР, § 5-1-3, п. 6а, к = 0,7, примечание 3 |

Демонтаж навесных подмостей |

м2 |

147 |

0,33 |

5,92 |

0-19,8 |

29,11 |

||

|

ИТОГО: |

88,66 (3,42) |

476-18 |

|||||||

|

То же, на 1 м2 опалубливаемой конструкции |

0,172 (0,01) |

||||||||

|

В том числе: монтаж |

0,145 (0,01) |

||||||||

|

демонтаж |

0,027 |

||||||||

|

3. Бетонирование стен Вариант 1 |

|||||||||

|

ЕНиР, § 4-1-42, п. 17 |

Приём бетонной смеси в бадьи |

100 м3 |

0,413 |

8,5 |

0,43 |

4-19 |

1-73 |

||

|

ЕНиР, § 1-6, табл. 2, п. 25а, б; к = 1,12, примечание 1 |

Подача бетонной смеси краном в бадьях вместимостью 1 м3 |

м3 |

41,3 |

0,358 (0,179) |

1,80 (0,90) |

0-177 0-113 |

7-31 4-67 |

||

|

ЕНиР, 1980 г., § 4-1-37, табл. 4, п. 1в, к = 1,045 |

Укладка бетонной смеси в стены толщиной 16 мм с уплотнением вибраторами |

м3 |

41,3 |

1,67 |

8,42 |

0-89,4 |

36-92 |

||

|

ЕНиР, 1980 г., § 4-1-42, № 3, к = 0,2, применительно |

Заделка монтажных отверстий |

шт. |

136 |

0,14 |

2,32 |

0-07,8 |

10-61 |

||

|

ИТОГО: |

12,97 (0,90) |

61-24 |

|||||||

|

То же, на 1 м3 бетона |

0,31 (0,02) |

||||||||

|

4. Бетонирование стен Вариант 2 |

|||||||||

|

ЕНиР, § 4-1-36а, табл. 4, п. 2а |

Монтаж бетоновода на горизонтальных участках |

1 м |

16 |

0,22 |

0,42 |

0-12,3 |

1-97 |

||

|

ЕНиР, § 4-1-36а, табл. 4, п. 2а, к = 1,7; примечание 2 |

Монтаж бетоновода на вертикальных участках |

1 м |

3 |

0,37 |

0,14 |

0-20,9 |

0-63 |

||

|

ЕНиР, § 4-1-36а, табл. 4, п. 5а |

Разборка бетоноводов на горизонтальных участках |

1 м |

16 |

0,13 |

0,25 |

0-07,3 |

1-17 |

||

|

ЕНиР, § 4-1-36а, табл. 4, п. 5а, к = 1,7, примечание 2 |

То же, на вертикальных участках |

1 м |

3 |

0,22 |

0,08 |

0-12,4 |

0-37 |

||

|

ЕНиР, § 4-1-36г, табл. 8 |

Очистка бетоновода |

100 м |

0,4 |

6,5 |

0,32 |

3-78 |

1-51 |

||

|

Расчёт 1 |

Подача бетонной смеси к месту укладки |

100 м3 |

0,413 |

(11,36) |

(0,57) |

7-53 |

3-11 |

||

|

ЕНиР, §4-1-37, табл. 4, п. 1б, к = 0,7*, к = 1,045 |

Укладка бетонной смеси в стены толщиной 160 мм с уплотнением вибраторами |

м3 |

41,3 |

1,17 |

5,89 |

0-89,4 |

36-92 |

||

|

ЕНиР, § 4-1-42, № 3, к = 0,2, применительно |

Заделка монтажных отверстий |

шт. |

136 |

0,14 |

2,32 |

0-07,8 |

10-61 |

||

|

Итого: |

9,42 (0,57) |

55-99 |

|||||||

|

То же, на 1 м3 бетона |

0,23 (0,01) |

||||||||

|

* По данным ЦНИИОМТП, затраты труда по укладке литых легкобетонных смесей уменьшаются на 30 %. |

|||||||||

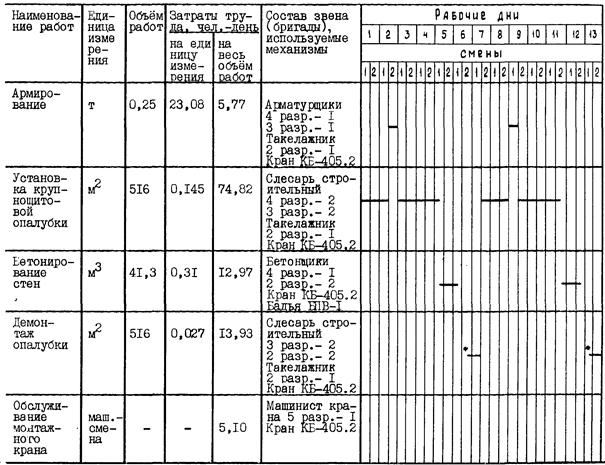

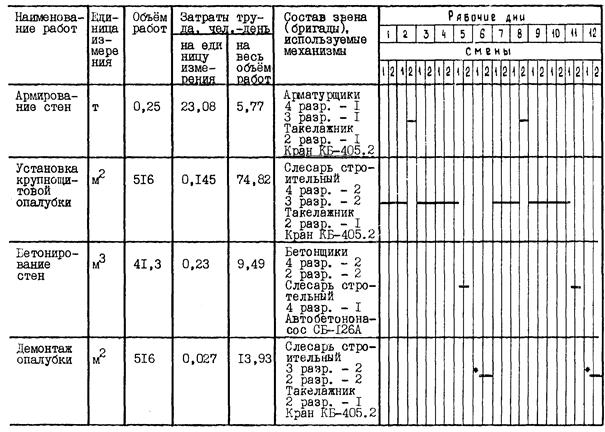

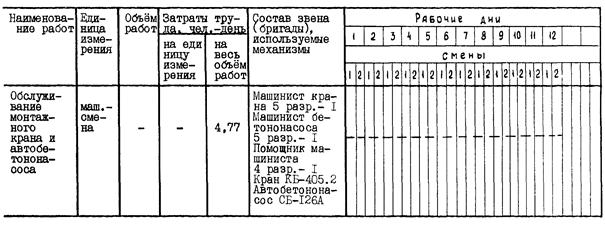

График производства работ. Вариант 1

График производства работ. Вариант 2

* Время выдерживания бетона показано условно и зависит от условий бетонирования.

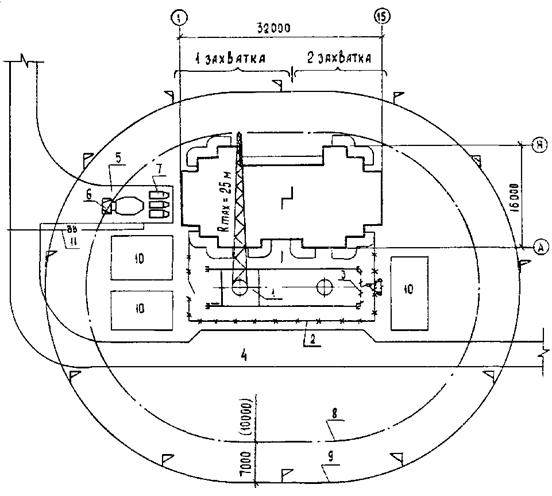

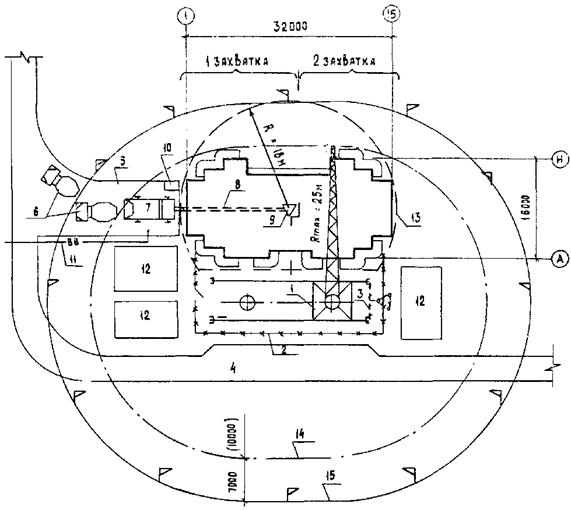

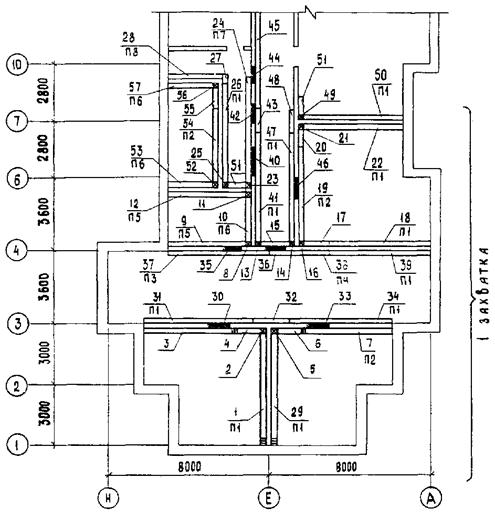

Схема организации работ. Вариант 1

1 - башенный кран КБ-405.2; 2 - ограждение подкранового пути; 3 - заземление; 4 - временная автодорога из ж.-б плит; 5 - площадка для приёма бетона; 6 - автобетоносмеситель; 7 - бадья для бетона; 8 - зона действия крана; 9 - опасная зона; 10 - площадка для складирования опалубки, арматуры, для сборки опалубочных панелей; 11 - временный водопровод

Схема организации работ. Вариант 2

1 - башенный кран КБ-405.2; 2 - ограждение подкранового пути; 3 - контур заземления; 4 - временная автодорога из ж-б. плит; 5 - площадка для приёма бетона; 6 - автобетоносмеситель; 7 - автобетононасос; 8 - магистральный бетоновод; 9 - распределительная стрела; 10 - будка машиниста бетононасоса; 11 - временный водопровод; 12 - площадка для складирования опалубки, арматуры, сборки опалубочных панелей; 13 - зона действия распределительной стрелы; 14 - зона действия башенного крана; 15 - опасная зона

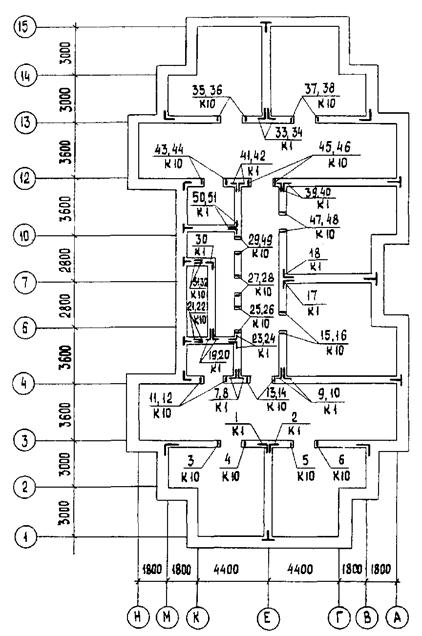

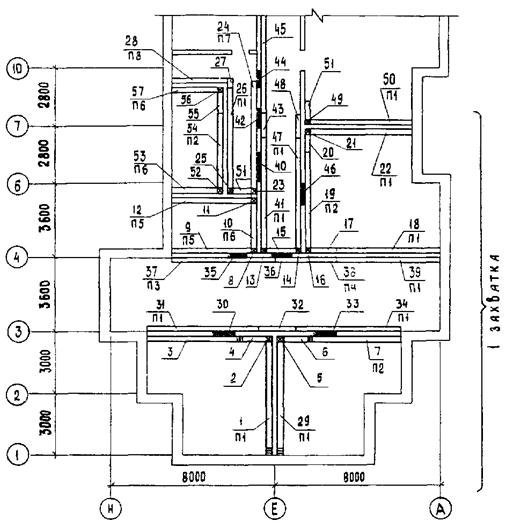

Схема установки арматуры

1, 2, 3 … - порядковый номер монтажа

К1, К10 - марка каркаса

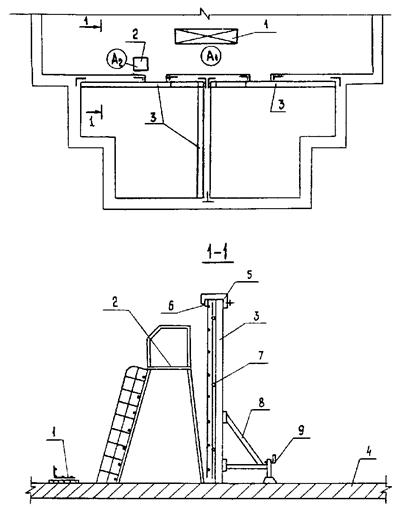

Схема организации рабочего места арматурщиков

1 - место складирования каркасов; 2 - площадка передвижная; 3 - опалубочная панель; 4 - перекрытие; 5 - струбцина; 6 - деревянный брусок; 7 - фиксаторы; 8 - подкос; 9 - домкрат

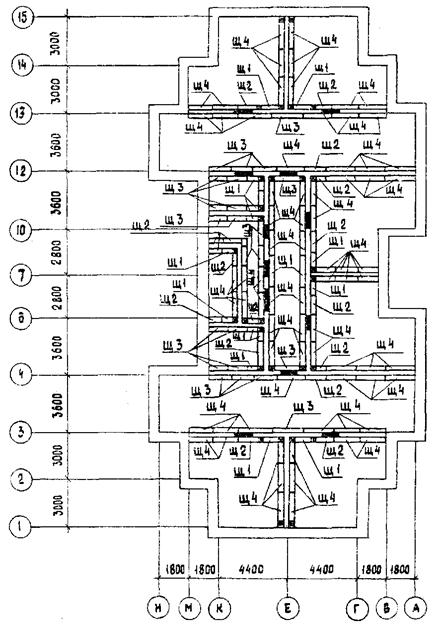

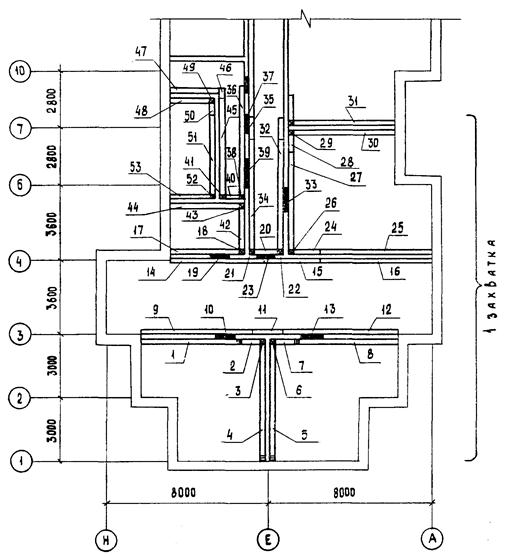

Схема раскладки щитов опалубки

Щ-1 - марка щита

![]() - проёмообразователи

- проёмообразователи

![]() - заделать по месту

- заделать по месту

![]() - угольник

внутренний

- угольник

внутренний

Спецификация элементов опалубки

КОМПЛЕКТОВАНИЕ ОПАЛУБОЧНЫХ ПАНЕЛЕЙ ЩИТАМИ

|

Марка панели |

Марка щита |

Количество штук в панели |

|

П 1 |

Щ 4 |

3 |

|

П 2 |

Щ 4 |

2 |

|

Щ 2 |

1 |

|

|

П 3 |

Щ 3 |

3 |

|

П 4 |

Щ 4 |

1 |

|

Щ 2 |

1 |

|

|

П 5 |

Щ 3 |

2 |

|

Щ 1 |

1 |

|

|

П 6 |

Щ 2 |

1 |

|

Щ 1 |

1 |

|

|

П 7 |

Щ 4 |

2 |

|

Щ 3 |

1 |

|

|

П 8 |

Щ 2 |

2 |

|

Наименование, марка |

Обозначения в чертежах |

Количество, шт. |

Масса одного элемента, кг |

Общая масса, кг |

|

Щит унифицированный Щ 1 |

КЩ 1.01.000-01 |

17 |

165 |

2805 |

|

Щит унифицированный Щ 2 |

КЩ 1.02.000-01 |

17 |

215 |

3655 |

|

Щит унифицированный Щ 3 |

КЩ 1.03.000-01 |

23 |

265 |

6095 |

|

Щит унифицированный Щ 4 |

КЩ 1.04,000-01 |

74 |

315 |

23310 |

|

Угольник внутренний |

КЩ 1.10.000-02 |

21 |

68 |

1428 |

|

Кронштейн настила |

КЩ 1.15.000 |

262 |

7,5 |

1965 |

|

Подкос |

КЩ 1.17.000 |

132 |

17 |

2244 |

|

Стойка ограждения |

КЩ 1.20.000 |

262 |

5,1 |

1336,2 |

|

Стяжка конусная |

КЩ 1.26.000 |

136 |

2,9 |

394,4 |

|

Лестница |

КЩ 1.30.000-01 |

2 |

28 |

56 |

|

Торцевое ограждение |

КЩ 1.29.000 |

2 |

11,0 |

22 |

|

Бортик |

КЩ 1.22.000 |

17 |

5,4 |

91,8 |

|

КЩ 1.22.000-01 |

17 |

7,1 |

120,7 |

|

|

КЩ 1.22.000-0,2 |

23 |

8,8 |

202,4 |

|

|

КЩ 1.22.000-0,3 |

74 |

10,5 |

777 |

|

|

ИТОГО: |

44502,5 |

Схема монтажа опалубки

1, 2, 3 … 57 - последовательность монтажа опалубки

П1; П2 … - марка опалубочной панели

Примечания.

1. Порядок монтажа опалубки на второй захватке аналогичен.

2. Комплектация опалубочных панелей щитами дана на листе 4.01.01.60-09.

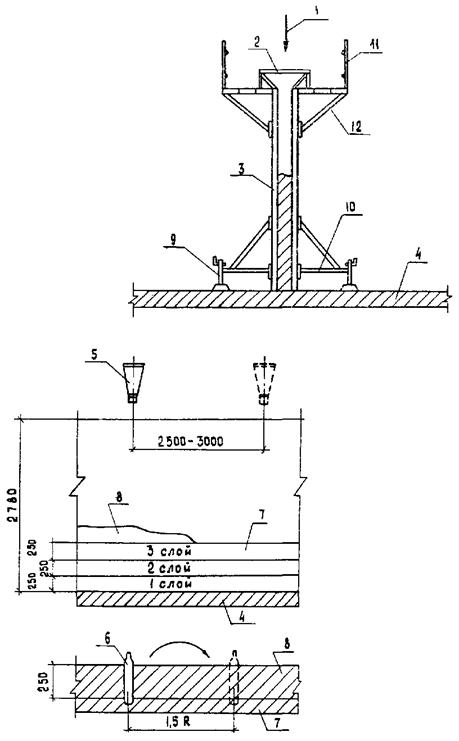

Схема опалубки проемов

1 - накладка

2 - упор

3 - антисептированная пробка

4 - стойка проёмообразователя

5 - распорка

6 - опалубочная панель

7 - проёмообразователь

8 - перекрытие междуэтажное

Схема демонтажа опалубки

1, 2, 3, … 53 - последовательность демонтажа опалубки

Примечание. Порядок демонтажа опалубки на второй захватке аналогичен

Схема бетонирования стен

1 - направление подачи бетона

2 - приёмная воронка

3 - опалубочная панель

4 - перекрытие

5 - бадья с керамзитобетоном

6 - рабочий орган вибратора

7 - ранее уложенный слой

8 - укладываемый слой

9 - домкрат

10 - подкос

11 - ограждение настила

12 - кронштейн настила

|

Руководителям строительно-монтажных и проектных организаций, оргтехстроев, домостроительных комбинатов, заводов железобетонных изделий и других предприятий стройиндустрии, директорам строительно-учебных заведений |

Типовые технологические карты на производство отдельных видов работ являются неотъемлемой частью проектов производства работ, используются в качестве основы при их разработке или входят в них как самостоятельные части.

Типовые технологические карты включают текстовую документацию (область применения, организация и технология строительного процесса, календарный график выполнения работ, калькуляция затрат труда, потребность в основных конструкциях, машинах, оборудовании, инструменте, инвентаре, приспособлениях, технико-экономические показатели), схемы движения оборудования, раскладки конструкций и изделий на строительной площадке, монтажа и демонтажа вспомогательных конструкций, узлы крепления вспомогательных конструкций и приспособлений.

Типовые технологические карты способствуют повышению производительности труда строителей, сокращению сроков и повышению качества строительства.

КАМЕННЫЕ РАБОТЫ

|

Обозначение (инвентарный номер) |

Наименование |

Организация-разработчик. Дата введения в действие |

|

03.01.01 3.03.02.06 (61501) |

Каменная кладка надземной части пятиэтажного жилого дома серии 1А-450-2/67 |

Арморгтехстрой 12.06.73 г. |

|

03.01.02 3.03.02.05 (61502) |

Кладка из камней правильной формы надземной части пятиэтажного жилого дома серии 1А-450-5/55 |

То же |

|

03.01.03 (61503) |

Кирпичная кладка арок и сводов |

Оргтехстрой Главлипецкстроя 25.03.71 г. |

|

03.01.04 3.03.04.05а (61504) |

Кладка стен из известковых камней с облицовкой в процессе кладки кирпичом |

Оргтехстрой Минстроя СССР. 17.03.72 г. |

|

03.01.05 06.3.02.01.15 (61516) |

Устройство декоративной кирпичной кладки |

Оргтехстрой Главлипецкстроя 05.03.74 г. |

|

03.01.06 06.3.02.01.16 (61517) |

Защита кирпичной кладки из неморозостойкого кирпича специальными покрытиями из синтетических полимерных материалов, в том числе в условиях Крайнего Севера |

То же, 01.05.74 г. |

|

03.01.01.01 (61522) |

Кладка стен из кирпича с расшивкой швов |

ПТИОМЭС Минстроя СССР. 01.04.87 г. |

|

03.01.01.02 (61523) |

Устройство перегородок из кирпича |

То же |

|

03.01.02.03 (61524) |

Устройство перегородок из пустотелых керамических блоков |

- ² - |

|

03.01.02.04 (61525) |

Устройство перегородок из гипсовых плит |

- ² - |

|

03.02.01 3.05.01.01 (61505) |

Устройство перегородок из гипсобетонных и гипсопрокатных панелей |

Узоргтехстрой Минстроя УзССР. 01.01.72 г. |

|

03.02.01.01 (61520) |

Кладка стен из силикатного кирпича с облицовкой бетонными плитами |

Оргтехстрой Главзапуралстроя 01.03.84 г. |

|

03.02.02 06.3.08.01.05 (61506) |

Монтаж простеночных легкобетонных блоков и блок-перемычек гражданских зданий |

Оргтехстрой Минтяжстроя СССР. 01.01.73 г. |

|

03.02.03 3.05.01.08 (61507) |

Устройство перегородок из профильного стекла |

Оргтехстрой Главсредуралстроя Минтяжстроя СССР. 1972 г. |

|

03.02.04 3.05.01.04 (61508) |

Монтаж лестничных площадок, маршей; установка косоуров, сборных ступеней и стальных решеток |

Узоргтехстрой Минстроя УзССР. 01.01.72 г. |

|

03.02.05 3.05.01.03 (61509) |

Монтаж перемычек и подоконных досок |

Узоргтехстрой Минстроя УзССР 01.01.72 г. |

|

03.02.06 06.3.05.01.09 (61518) |

Заполнение оконных проемов, стеклоблоками площадью более 3 м2, высотой более 2,5 м в общественных и производственных помещениях |

Оргтехстрой Главлипецкстроя 01.05.74 г. |

|

03.03.01 3.08.01.04/83 (61521) |

Устройство и разборка трубчатых лесов для каменных работ |

Оргтехстрой Главсевкавстроя Минтяжстроя СССР. 20.03.84 г. |

|

03.03.03 3.08.01.03/83 (61519) |

Установка и перестановка пакетных и блочных подмостей |

Оргтяжстрой Минтяжстроя СССР. 01.10.83 г. |

|

03.03.04 3.02.01.06 (61513) |

Установка, перестановка и разборка инвентарных шарнирно-панельных подмостей |

Оргтехстрой ГлавЦЧОстроя 01.01.71 г. |

|

03.04.01 3.02.01.15 (61514) |

Поточно-кольцевой метод кирпичной кладки стен и монтаж конструкций типового этажа 70-квартирного жилого дома серии 1-447С-34 |

Оргтехстрой Главзападуралстроя 13.03.72 г. |

|

03.05.01 3.02.01.14а (61515) |

Поточно-кольцевой метод кирпичной кладки стен и монтаж конструкций детского сада-яслей на 250 мест серии 2р-04-30 |

То же, 16.03.72 г. |

В предлагаемый Вашему вниманию перечень включены некоторые из ранее разработанных типовых технологических карт, которые распространяются по отдельным заказам организаций наложенным платежом.