ГОСТ 31014-2002

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОФИЛИ ПОЛИАМИДНЫЕ

СТЕКЛОНАПОЛНЕННЫЕ

Технические условия

МЕЖГОСУДАРСТВЕННАЯ

НАУЧНО-ТЕХНИЧЕСКАЯ КОМИССИЯ

ПО СТАНДАРТИЗАЦИИ, ТЕХНИЧЕСКОМУ НОРМИРОВАНИЮ

И СЕРТИФИКАЦИИ В СТРОИТЕЛЬСТВЕ (МНТКС)

Москва

Предисловие

1 РАЗРАБОТАН ФГУП ЦНС при участии ООО «Тимберал» и Управления технического нормирования, стандартизации и сертификации в строительстве и ЖКХ Госстроя России

ВНЕСЕН Госстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 17 октября 2002 г.

За принятие проголосовали

|

Наименование государства |

Наименование органа государственного управления строительством |

|

Азербайджанская Республика |

Госстрой Азербайджанской Республики |

|

Республика Армения |

Министерство градостроительства Республики Армения |

|

Кыргызская Республика |

Государственная Комиссия по архитектуре и строительству при Правительстве Кыргызской Республики |

|

Республика Молдова |

Министерство экологии, строительства и развития территорий Республики Молдова |

|

Российская Федерация |

Госстрой России |

|

Республика Таджикистан |

Комархстрой Республики Таджикистан |

|

Республика Узбекистан |

Госкомархитектстрой Республики Узбекистан |

3 ВВЕДЕН ВПЕРВЫЕ

4 ВВЕДЕН В ДЕЙСТВИЕ с 1 мая 2003 г. в качестве государственного стандарта Российской Федерации постановлением Госстроя России от 27 февраля 2003 г. № 19

5 В настоящем стандарте учтены основные нормативные положения следующих международных стандартов: ИСО 527-2:1993 [1], ИСО 197-2:1997 [2], ИСО 75-2:1993 [3], ИСО 868:1985 [4], ИСО 1183:1987 [5], ИСО 3146:1985 [6]

СОДЕРЖАНИЕ

Введение

Настоящий стандарт разработан для изготовителей комбинированных профилей из алюминиевых сплавов, предназначенных для светопрозрачных конструкций, с целью осуществления компетентного выбора конструкционного термоэлемента из пластмассы.

В настоящее время в Европе действует разработанная CEN/TC 33 норма EN 14024 «Металлические профили с термовставками. Механические характеристики. Требования, испытания и методики оценки», которая регламентирует требования к оценке механических параметров профилей из алюминиевых сплавов с термоэлементами в зависимости от назначения (для окон, дверей и для фасадных систем) и оценке пригодности используемых для термовставок материалов.

Настоящий стандарт разработан с учетом международных стандартов ИСО.

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПРОФИЛИ ПОЛИАМИДНЫЕ СТЕКЛОНАПОЛННЕННЫЕ Технические условия GLASS FILLED POLIAMIDES PROFILS Specifications |

Дата введения 2003-05-01

1 Область применения

Настоящий стандарт распространяется на профили полиамидные стеклонаполненные, изготовленные способом экструзии и применяемые в качестве конструкционного соединительного и термоизолирующего элемента при изготовлении оконных и дверных блоков, витрин и витражей из прессованных алюминиевых профилей.

Настоящий стандарт не распространяется на профили поливинилхлоридные, полиуретановые со стеклонаполнением и без него.

Требования, изложенные в пунктах 4.3, 4.5, 5.2 - 5.5, разделах 6 и 7 настоящего стандарта, являются обязательными.

2 Нормативные ссылки

Перечень межгосударственных стандартов, ссылки на которые использованы в настоящем стандарте, приведен в приложении А.

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями.

Профиль полиамидный стеклонаполненный - изделие с заданными размерами и формой поперечного сечения, изготовленное способом экструзии из полиамида ПА 66, наполненного стекловолокном с массовой долей стекловолокна (25,0 ± 2,5) %.

Ширина профиля - размер поперечного сечения профиля, предназначенный для вставки термоизолирующего элемента в комбинированный профиль или алюминиевый профиль для витражей, изготовленный по ГОСТ 22233.

Полка профиля - утолщенная с двух сторон по ширине часть профиля, предназначенная для вставки в приемные и (или) направляющие пазы алюминиевых профилей, составляющих комбинированный профиль или профиль для витражей.

Толщина профиля - наименьший размер поперечного сечения профиля в направлении, перпендикулярном ширине профиля.

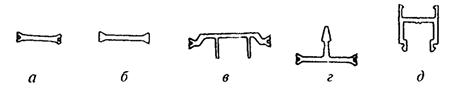

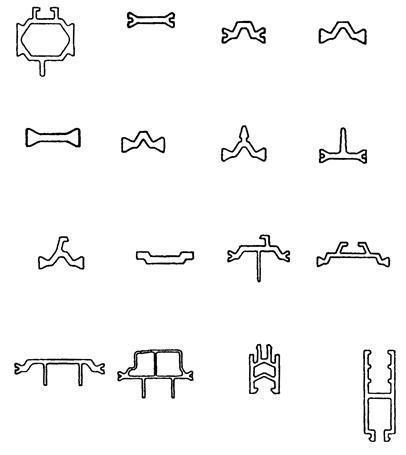

Сплошной профиль - профиль, в поперечном сечении которого отсутствует внутреннее полое пространство (рисунок 1).

Полый профиль - профиль, сечение которого включает одно или несколько полых пространств, разделенных, как правило, перегородками (рисунок 2).

Составной профиль - изделие, состоящее из комбинации двух или более профилей.

Артикул профиля - буквенное или цифровое обозначение конкретной конструкции профиля, устанавливаемое в технической документации изготовителя.

Маркировка профиля - алфавитно-цифровое обозначение по 4.5, нанесенное на изделие в соответствии с требованиями 5.5, идентифицирующее изготовителя профиля.

4 Классификация и условное обозначение

4.1 По форме поперечного сечения полиамидные стеклонаполненные профили изготавливают сплошными (рисунок 1) и полыми (рисунок 2).

Рисунок 1

Рисунок 2

4.2 В зависимости от условий соединения с алюминиевым профилем полку профиля изготавливают с пазом (рисунок 1, а, в, г и рисунок 2, б) и без него (рисунок 1, б и рисунок 2, а).

По способу заполнения паза профили подразделяют:

с клеевым шнуром;

с металлической вставкой.

4.3 По стойкости к климатическим воздействиям профили подразделяют на типы:

Н (нормального исполнения) - для районов со средней месячной температурой воздуха в январе минус 20 °С и выше (испытания при температуре минус 20 °С);

М (морозостойкого исполнения) - для районов со средней месячной температурой воздуха в январе ниже минус 20 °С (испытания при температуре минус 40 °С).

4.4 По цвету и внешнему виду профили должны соответствовать образцам-эталонам, утвержденным в установленном порядке руководителем предприятия-изготовителя. Как правило, цвет профилей черный.

4.5 Условное обозначение профилей должно включать:

артикул профиля по технической документации;

наименование предприятия-изготовителя (или его торговую марку);

обозначение материала изделия - ПА 66;

тип исполнения по 4.3;

обозначение настоящего стандарта.

Пример условного обозначения профиля полиамидного, изготовленного ЗАО «Агригазполимер», тип исполнения - нормальный:

933100Т ЗАО «Агригазполимер» ПА 66 Н ГОСТ 31014-2002.

5 Технические требования

5.1 Профили должны соответствовать требованиям настоящего стандарта и изготавливаться по технологической документации, утвержденной в установленном порядке предприятием-изготовителем, и по рабочим чертежам, согласованным между изготовителем и потребителем.

В рабочих чертежах следует указывать максимально допустимые размеры поперечного сечения профиля, радиусы кромок, радиусы скругления полок, высоту фасок, а также допуски на угловые меры, форму и положение, которые должны быть согласованы с минимальными размерами алюминиевых профилей.

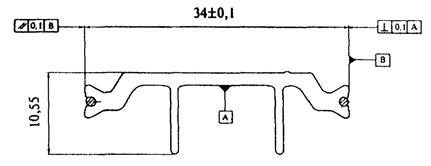

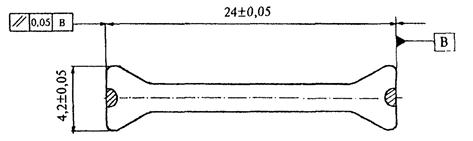

5.2.1 Геометрические размеры профиля должны соответствовать размерам, указанным в рабочих чертежах. Примеры поперечных сечений профилей приведены в приложении Б.

5.2.2 Рекомендуемые предельные отклонения номинальных размеров ширины сечения профиля не должны превышать 0,1 мм при ширине профиля до 25 мм и 0,2 мм - при ширине свыше 25 до 45 мм.

Рекомендуемые предельные отклонения номинальных размеров ширины сечения профиля приведены в таблице 1.

Таблица 1

В миллиметрах

|

Предельные отклонения |

|||

|

От 8 до 25 включ. |

+ 0 - 0,1 |

± 0,05 |

+ 0,1 - 0 |

|

Св. 25 до 45 включ. |

+0 - 0,2 |

± 0,1 |

+ 0,2 - 0 |

5.2.3 Рекомендуемые предельные отклонения ширины полки профиля не должны превышать ± 0,05 мм.

Допускается по согласованию с заказчиком для профилей, используемых в технологии производства комбинированного профиля способом запенивания без зальцовки, устанавливать другие предельные отклонения ширины полки профиля, но не превышающие ± 0,15 мм.

5.2.4 Рекомендуемые предельные отклонения номинального размера толщины сечения профиля не должны превышать ± 0,05 мм.

5.2.5 Отклонение от параллельности поверхностей профиля не должно быть более 0,1 мм (рисунки 3 и 4).

Рисунок 3

Рисунок 4

5.2.6 Острые кромки профилей должны быть, как правило, слегка закруглены. Рекомендуемая величина радиуса закругления острых кромок профилей, если она не указана на чертеже, должна быть не более 0,3 мм.

5.2.7 Профили изготавливают длиной от 3500 до 7000 мм. Допускается по согласованию с потребителем, установленному в договоре на поставку, изготовление профилей другой длины. Допускаемые отклонения длины профиля не должны превышать:

от 0 до + 15 мм - при длине до 6000 мм включ.;

от 0 до + 20 мм - » св. 6000 до 7000 мм ».

5.2.8 Профили должны быть отрезаны под прямым углом.

5.3 Основные показатели и характеристики

5.3.1 Показатели физико-механических свойств профилей должны соответствовать указанным в таблице 2.

Таблица 2

|

Значение показателя |

|

|

Прочность при разрыве при температуре (23 ± 2) °С, МПа, не менее |

60 |

|

Модуль упругости при растяжении, МПа, не менее |

2900 |

|

Ударная вязкость по Шарпи, кДж/м2, не менее, при температуре: |

|

|

(23 ± 2) °С |

30 |

|

минус (20 ± 2) °С |

20 |

|

минус (40 ± 2) °С |

20 |

|

Твердость по Шору, ед. Шор Д, не более |

86 |

|

Температура изгиба под нагрузкой при напряжении 1,80 МПа, °С, не менее |

200 |

|

Температура плавления, °С, не менее |

250 |

|

Массовая доля влаги при температуре (23 ± 5) °С и относительной влажности воздуха (60 ± 10) %, не более |

2 |

(Поправка, ИУС 9 2004 г.)

5.3.2 Профили должны быть на срезе монолитными, однотонными, без посторонних включений и пустот в массе материала.

5.3.3 Цвет изделий должен быть однотонным, без цветовых пятен и включений.

5.3.4 Дефекты поверхности (усадочные раковины, вздутия, царапины, пузыри) на профиле не допускаются.

5.3.5 Профили должны быть стойкими к действию жидких химических реагентов, таких как ацетон, водный аммиак, этиловый спирт, хлористый натрий.

К действию азотной, соляной, серной и фтористоводородной кислот 40 %-ной концентрации и более профили не являются стойкими.

5.3.6 Профили должны быть стойкими к действию силиконового, моторного, вазелинового, растительного и других масел.

5.3.7 Профили должны иметь санитарно-эпидемиологическое заключение органов Госсанэпиднадзора.

5.4 Требования к сырью

5.4.1 В качестве сырья для производства профилей применяют стеклонаполненные полиамиды ПА 66.

5.4.2 В стеклонаполненных полиамидах не допускается наличие стекловолокна в виде пучков и скоплений.

5.4.3 Показатели физико-механических свойств стеклонаполненных полиамидов должны соответствовать указанным в таблице 3.

Таблица 3

|

Значение показателя |

|

|

Плотность, г/см3 |

1,30 ± 0,05 |

|

Массовая доля стекловолокна, % |

25,0 ± 2,5 |

|

Температура плавления, °С, не менее |

250 |

|

Ударная вязкость по Шарпи при температуре (23 ± 2) °С, кДж/м2, не менее |

30 |

|

Прочность при разрыве, МПа, не менее |

110 |

|

Модуль упругости при растяжении, МПа, не менее |

6500 |

|

Изгибающее напряжение при разрушении, МПа, не менее |

140 |

|

Твердость по Шору, ед. Шор Д, не более |

86 |

|

Примечание - По требованию потребителя изготовитель должен указывать следующие показатели: ударную вязкость по Шарпи при температурах минус (20 ± 2) °С и минус (40 ± 2) °С, коэффициент линейного теплового расширения, теплопроводность в сухом состоянии. |

|

5.5.2 Каждое упаковочное место должно иметь маркировку, нанесенную несмываемой краской на ярлыки, этикетки, которые прикрепляют к упаковочному месту. Маркировка должна содержать:

- условное обозначение профиля по 4.5;

- дату изготовления;

- номер партии и (или) смены;

- номер заказа.

Допускается включать в маркировку дополнительные сведения согласно требованиям технической документации предприятия-изготовителя или условий поставки.

Ярлыки из бумаги, картона и этикетки должны быть прикреплены клеем или скотчем и защищены от влаги, из фанеры и металла - прибиты к ящикам гвоздями.

5.5.3 Каждое грузовое место должно иметь транспортную маркировку по ГОСТ 14192 с нанесением манипуляционного знака «Беречь от влаги».

5.6 Упаковка

5.6.1 Средства пакетирования должны обеспечивать защиту профилей от увлажнения и механических повреждений.

В качестве средств пакетирования применяют:

- контейнеры универсальные по ГОСТ 22225, ГОСТ 18477;

- мягкую тару из водостойкого картона или из полимерных материалов по технической документации изготовителя;

- тару, изготовленную по технической документации изготовителя и согласованную в установленном порядке.

Допускается применять другие виды тары, обеспечивающей защиту профилей от увлажнения и механических повреждений.

При небольших объемах поставки допускается пакетировать профили связанными в пачки с соблюдением требований по предохранению их при транспортировании от загрязнений, деформаций и механических повреждений. Пачки обвязывают шпагатом по ГОСТ 17308.

5.6.2 Для обвязки грузовых мест применяют стальную ленту по ГОСТ 3560 и ленту из полимерных материалов по действующей нормативной документации.

Средства скрепления грузов должны удовлетворять требованиям ГОСТ 21650.

6 Правила приемки

6.1 Профили должны быть приняты техническим контролем предприятия-изготовителя.

6.2 Профили принимают партиями. Партией считают количество профилей одного артикула, изготовленных на одной технологической линии в течение смены.

6.3 Для проверки соответствия профилей требованиям настоящего стандарта проводят входной, операционный и приемочный контроль. Порядок проведения операционного контроля устанавливают в технологической документации предприятия-изготовителя.

6.4 Входной контроль соответствия поступившего сырья требованиям 5.4.3 настоящего стандарта проводят в соответствии с технологической документацией предприятия - изготовителя профилей.

Рекомендуется входной контроль каждой партии поступившего сырья осуществлять по следующим показателям:

- плотность;

- массовая доля стекловолокна;

- твердость по Шору.

6.5 Приемочный контроль осуществляют путем проведения приемосдаточных испытаний каждой партии профилей и периодических испытаний.

Для проведения приемосдаточных испытаний не реже двух раз в смену методом случайного отбора с каждой технологической линии отбирают не менее трех профилей. Допускается для контроля точности геометрических размеров отбирать мерные отрезки профиля.

При приемосдаточных испытаниях определяют:

- геометрические размеры и правильность формы;

- дефекты внешнего вида;

- правильность нанесения маркировки профиля по 5.5.1.

При приемосдаточных испытаниях один раз в смену также определяют твердость по Шору по каждому выпускаемому артикулу профиля.

6.6 Для проведения периодических испытаний методом случайного выбора устанавливают технологическую линию, с которой не реже двух раз в смену отбирают образцы для испытаний.

При периодических испытаниях профилей определяют:

- массовую долю влаги - не реже одного раза в 10 дней;

- ударную вязкость по Шарпи при температуре (23 ± 2) °С, прочность при разрыве, модуль упругости при растяжении - не реже одного раза в квартал;

- температуру изгиба под нагрузкой при напряжении 1,80 МПа и температуру плавления - не реже одного раза в полгода.

Периодические испытания профилей проводят также каждый раз при смене поставщика полиамидного сырья.

Стойкость к действию жидких химических реагентов и масел, ударную вязкость по Шарпи при температурах минус 20 °С и минус 40 °С (стойкость к климатическим воздействиям) определяют при постановке продукции на производство.

При смене поставщика сырья проводят испытания профилей на соответствие всем требованиям настоящего стандарта.

При постановке продукции на производство у поставщика сырья запрашивают данные по всем характеристикам, изложенным в таблице 3.

6.7 Партию считают принятой, если показатели качества профилей соответствуют требованиям настоящего стандарта.

6.8 Потребитель имеет право проводить контрольную проверку соответствия профилей требованиям настоящего стандарта, соблюдая при этом установленный настоящим стандартом порядок отбора образцов и проведения испытаний.

6.9 Каждую партию профилей сопровождают документом о качестве, в котором указывают:

- наименование предприятия-изготовителя и (или) его товарный знак и адрес;

- наименование и адрес потребителя (заказчика);

- номер заказа (партии);

- номер документа и дату отгрузки;

- условное обозначение профилей;

- число упаковочных мест;

- количество и массу (нетто) отгружаемых профилей;

- результаты приемосдаточных и периодических испытаний;

- знак соответствия (если это предусмотрено системой сертификации).

При экспортно-импортных поставках содержание документа о качестве устанавливают в договоре на поставку.

7 Методы контроля

7.1 Для контроля качества стеклонаполненного полиамидного сырья составляют одну объединенную пробу из точечных проб.

7.2 Оборудование и приспособления любой конструкции, применяемые для отбора проб из емкостей и упаковки, должны обеспечивать отбор проб с глубины не менее 15 см.

Из специализированных транспортных средств отбор проб стеклонаполненного полиамидного сырья производят из потока сырья при его разгрузке, применяя пробоотборники любой конструкции, равными частями через равные промежутки времени в течение всего срока заполнения емкости или разгрузки транспортного средства. Допускается устанавливать пробоотборники в местах трубопровода, где достигается однородность потока по сечению. Отбор проб может быть также осуществлен через верхний люк с глубины не менее 15 см.

Из мешков, мягких контейнеров или другой тары пробы отбирают методом случайного отбора не менее чем из пяти упаковок, отбирая по одной точечной пробе с глубины не менее 20 см.

7.3 Массу точечной пробы определяют таким образом, чтобы масса объединенной пробы, составленной из них, была не менее 1,5 кг.

Для приготовления объединенной пробы все точечные пробы, отобранные от одной партии, соединяют и тщательно перемешивают ручным или механическим способом.

7.4 Наличие в стеклонаполненных полиамидах стекловолокна в виде пучков и скоплений определяют визуально.

7.5 Определение массовой доли стекловолокна

7.5.1 Средства контроля и вспомогательное оборудование

Тигли фарфоровые по ГОСТ 9147.

Весы лабораторные среднего класса точности с наибольшим пределом взвешивания 200 г по ГОСТ 24104.

Печь муфельная с номинальной температурой (1000 ± 50) °С.

Эксикатор по ГОСТ 25336 с осушающим агентом (безводный хлористый кальций, фосфорный ангидрит и др.).

7.5.2 Порядок проведения испытания

Пробу массой (2,50 ± 0,50) г, отобранную от стеклонаполненного полиамидного сырья, или кусочек профиля массой около (2,50 ± 0,50) г взвешивают. Результат взвешивания записывают с точностью до четвертого десятичного знака. Пробу помещают в предварительно нагретую муфельную печь и сжигают при открытой дверце. Затем дверцу закрывают и прокаливают пробу при 600 °С - 700 °С до постоянной массы. После извлечения тигля с пробой из муфельной печи его охлаждают на воздухе в течение 3 - 5 мин, затем помещают в эксикатор и охлаждают до температуры (23 ± 5) °С, после чего взвешивают.

Первое взвешивание производят после исчезновения видимых частиц угля в золе, но не менее чем через 30 мин прокаливания. Результат взвешивания записывают с точностью до четвертого десятичного знака.

7.5.3 Обработка результатов испытания

Содержание стекловолокна X2, % по массе, вычисляют по формуле

![]()

где m - масса тигля с навеской после прокаливания, г;

m1 - масса пустого прокаленного тигля, г;

m2 - масса тигля с навеской до прокаливания, г;

X1 - массовая доля влаги, определенная по 7.6, %.

За результат испытания принимают среднеарифметическое значение трех параллельных определений, абсолютные допускаемые расхождения между которыми не должны превышать 0,05 %.

7.6 Определение массовой доли влаги в профиле

7.6.1 Средства контроля и вспомогательное оборудование Шкаф сушильный лабораторный, обеспечивающий температуру нагрева (125 ± 5) °С.

Эксикатор по ГОСТ 25336 с осушающим агентом (безводный хлористый кальций, фосфорный ангидрид, предварительно прокаленные при 200 °С - 250 °С в течение 6 ч).

Стаканчики для взвешивания (бюксы) типа СВ 34/12 по ГОСТ 25336.

Весы лабораторные среднего класса точности по ГОСТ 24104 с наибольшим пределом взвешивания 200 г или другие, имеющие идентичные метрологические характеристики.

7.6.2 Порядок проведения испытания

От изделия отрезают образец длиной (10 ± 1) мм, кондиционируют его по 7.8, взвешивают, результат взвешивания записывают с точностью до четвертого десятичного знака. Образец помещают в сушильный шкаф, сушат при температуре (105 ± 5) °С в течение 4 ч, затем охлаждают в эксикаторе над осушителем и взвешивают. Результат взвешивания записывают с точностью до четвертого десятичного знака.

7.6.3 Обработка результатов испытания Содержание влаги X, %, вычисляют по формуле

![]()

где m1 - масса образца до сушки, г;

m2 - масса образца после сушки, г.

За результат испытаний принимают среднеарифметическое значение двух параллельных определений, абсолютное допустимое расхождение между которыми не должно превышать 0,05 %.

7.7 Для определения физико-механических свойств полиамидного сырья изготавливают образцы литьем под давлением с соблюдением требований ГОСТ 12019. Режимы литья под давлением устанавливают по согласованию с поставщиком сырья. Отлитые образцы герметично запаковывают (запаивают) в полиэтиленовый пакет и хранят при комнатной температуре не менее 24 и не более 96 ч.

7.8 Для определения физико-механических свойств профилей образцы изготавливают из изделий способом механической обработки без предварительного нагрева с соблюдением требований ГОСТ 26277.

Образцы должны иметь гладкую, ровную поверхность без трещин, сколов и других видимых дефектов.

Для определения температуры изгиба под нагрузкой при напряжении 1,80 МПа и ударной вязкости по Шарпи при температурах (23 ± 1) °С, минус 20 °С и минус 40 °С образцы изготавливают по 7.7 настоящего стандарта.

Образцы перед испытанием кондиционируют по ГОСТ 12423 в течение 24 ч при температуре (23 ± 1) °С и относительной влажности воздуха (50 ± 5) %.

7.9 Прочность при разрыве и модуль упругости при растяжении полиамидного сырья определяют на образцах типа 2 без надреза по ГОСТ 11262.

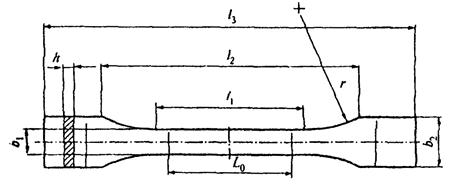

Прочность при разрыве и модуль упругости при растяжении профилей определяют на образцах типа 1ВА, изготовленных из изделия. Форма и размеры образца типа 1ВА указаны на рисунке 5 и в таблице 4 [1].

Рисунок 5

Таблица 4

В миллиметрах

|

Значение для образца типа 1ВА |

|

|

Общая длина l3 |

≥ 75 |

|

Длина рабочей части l1 |

30,0 ± 0,5 |

|

Радиус закругления r |

≥ 30 |

|

Расстояние между метками, определяющими положение кромок зажимов на образце l2 |

58 ± 2 |

|

Ширина головки b2 |

10,0 ± 0,5 |

|

Ширина рабочей части b1 |

5,0 ± 0,5 |

|

Толщина h, не более |

2 |

|

Расчетная длина L0 |

25,0 ± 0,5 |

Если из изделия невозможно изготовить образцы с указанными размерами из-за сложности формы изделия, то следует в качестве образца выбирать профили данной ширины, изготовленные из той же партии сырья с теми же параметрами экструзии, но более простой конфигурации, из которых изготавливают образцы типа 1ВА. Полученные результаты испытаний распространяются на профили данной ширины более сложной конфигурации.

В случае, когда из изделия простой формы шириной до 18 мм невозможно изготовить образцы типа 1ВА, в качестве образца выбирают изделие шириной 18 мм такой же формы, изготовленное из той же партии сырья с теми же параметрами экструзии. Полученные результаты испытаний распространяются на профили шириной менее 18 мм.

7.10 Прочность при разрыве определяют по ГОСТ 11262 при скорости раздвижения зажимов испытательной машины (50,0 ± 5,0) мм/мин [1].

7.11 Модуль упругости при растяжении определяют по ГОСТ 9550 при скорости раздвижения зажимов испытательной машины (1,0 ± 0,5) мм/мин. По диаграмме определяют значения нагрузки, соответствующие величинам относительного удлинения 0,05 % и 0,25 % [1].

7.12 Ударную вязкость по Шарпи определяют по ГОСТ 4647 на пяти образцах типа 2, изготовленных без надреза [2].

7.13 Стойкость к климатическим воздействиям определяют по показателю ударной вязкости по Шарпи при температуре:

минус (20 ± 2) °С - для профилей нормального исполнения;

минус (40 ± 2) °С - для профилей морозостойкого исполнения.

Перед проведением испытания образцы кондиционируют при заданных отрицательных температурах в течение не менее 8 ч.

7.14 Температуру изгиба под нагрузкой при напряжении 1,80 МПа определяют по ГОСТ 12021 на образцах длиной (80 ± 2), шириной (10 ± 0,2) и толщиной (4,0 ± 0,2) мм. Во время испытаний фиксируют температуру, при которой прогиб образца достигает величины, указанной в таблице 5 [3].

Таблица 5

В миллиметрах

|

Прогиб |

|

|

3,8 |

0,36 |

|

3,9 |

0,35 |

|

4,0 |

0,34 |

|

4,1 |

0,33 |

|

4,2 |

0,32 |

7.15 Твердость по Шору определяют по ГОСТ 24621 с помощью твердомера (дюрометра) типа Д [4].

7.16 Плотность полиамидного сырья определяют методом гидростатического взвешивания по ГОСТ 15139 [5].

7.17 Стойкость к действию химических сред определяют по ГОСТ 12020 на образцах длиной (80 ± 2), шириной (10,0 ± 0,2), толщиной (1,8 ± 0,2) мм, вырезанных из изделия. Продолжительность испытания - 1000 ч. Температура испытания - (23 ± 2) °С. Оценку результатов испытаний проводят по показателям внешнего вида. После испытаний внешний вид образца должен соответствовать внешнему виду контрольного образца.

7.18 Размеры поперечного сечения профилей определяют ультразвуковым толщиномером по ГОСТ 28702, толщиномером по ГОСТ 11358 с ценой деления 0,01 мм, микрометром по ГОСТ 6507, штангенциркулем по ГОСТ 166.

Длину профилей измеряют рулеткой по ГОСТ 7502 или линейкой по ГОСТ 427.

7.19 Изгибающее напряжение при разрушении определяют по ГОСТ 4648 на образцах в виде брусков длиной (80 ± 2,0), шириной (10,0 ± 0,2), толщиной (4,0 ± 0,2) мм.

7.20 Теплопроводность определяют по ГОСТ 23630.2.

7.21 Температуру плавления определяют дифференциальным термическим методом по ГОСТ 21553 [6]. Для испытаний берут от 5 до 10 мг стеклонаполненного полиамидного сырья, от изделия отрезают кусочек весом от 5 до 10 мг.

8 Транспортирование и хранение

8.1 Профили транспортируют в крытых транспортных средствах всеми видами транспорта в соответствии с правилами перевозок грузов, действующими на данном виде транспорта.

Как правило, транспортирование осуществляют пакетами.

При перевозке по железной дороге транспортные пакеты рекомендуется располагать в вагоне с учетом полного использования его грузоподъемности.

8.2 Профили хранят в крытых сухих помещениях при температуре не ниже + 5 °С и относительной влажности (60 ± 5) %. Профили не допускается хранить вблизи источников тепла и воды,

9 Указания по применению

9.1 Применение профилей по назначению, способы соединения с алюминиевыми составляющими комбинированного профиля должны гарантироваться потребителем.

9.2 После транспортирования и хранения при отрицательных температурах и перед применением профили должны распаковываться и применяться после их выдержки при температуре (23 ± 5) °С и относительной влажности (55 ± 5) % не менее 24 ч.

9.3 Для обеспечения комбинированным профилем требуемой несущей способности при сдвиге не допускается, чтобы влажность полиамидного профиля была более 2 % по массе. Рекомендуется в качестве конструктивного элемента комбинированных профилей применять полиамидные профили с влажностью от 0,5 %, но не более 2,0 % по массе.

10 Гарантии изготовителя

10.1 Предприятие-изготовитель гарантирует соответствие профилей требованиям настоящего стандарта при условии соблюдения потребителем условий применения, правил транспортирования и хранения, изготовления комбинированных профилей и указаний по эксплуатации. Гарантийный срок службы профилей при температуре плюс 80 °С - 50 000 ч.

10.2 Гарантийный срок хранения профилей у потребителя - 6 мес. со дня изготовления.

ПРИЛОЖЕНИЕ А

(справочное)

Перечень нормативных документов, ссылки на которые приведены в настоящем стандарте

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 3560-73 Лента стальная упаковочная. Технические условия

ГОСТ 4647-80 Пластмассы. Метод определения ударной вязкости по Шарпи

ГОСТ 4648-71 Пластмассы. Метод испытания на статический изгиб

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 9550-81 Пластмассы. Методы определения модуля упругости при растяжении, сжатии и изгибе

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 12019-66 Пластмассы. Изготовление образцов для испытаний из термопластов. Общие требования

ГОСТ 12020-72 Пластмассы. Методы определения стойкости к действию химических сред

ГОСТ 12021-84 Пластмассы и эбонит. Метод определения температуры изгиба под нагрузкой

ГОСТ 12423-66 Пластмассы. Условия кондиционирования и испытаний образцов (проб)

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15139-69 Пластмассы. Методы определения плотности (объемной массы)

ГОСТ 17308- 88 Шпагаты. Технические условия

ГОСТ 18477-79 Контейнеры универсальные. Типы, основные параметры и размеры

ГОСТ 21553-76 Пластмассы. Метод определения температуры плавления

ГОСТ 21650-76 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 22225-76 Контейнеры универсальные массой брутто 0,625 и 1,25 т. Технические условия

ГОСТ 22233-2001 Профили прессованные из алюминиевых сплавов для светопрозрачных ограждающих конструкций. Технические условия

ГОСТ 23630.2-79 Пластмассы. Метод определения теплопроводности

ГОСТ 24104-2001 Весы лабораторные. Общие технические требования

ГОСТ 24621-91 Пластмассы и эбонит. Определение твердости при вдавливании с помощью дюрометра (твердость по Шору).

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 26277-84 Пластмассы. Общие требования к изготовлению образцов способом механической обработки

ГОСТ 28702-90 Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования

ПРИЛОЖЕНИЕ Б

(справочное)

Примеры сечений полиамидных стеклонаполненных профилей

Библиография

[1] ИСО 527-2:1993 Пластмассы. Определение механических свойств при

(ISO 527-2:1993) растяжении. Часть 2. Условия испытаний для литьевых и экструзионных пластмасс (Plastics. Determination of tensile. Part 2. Test conditions of moulding and extmsion plastics)

[2] ИСО 179-2:1997 Пластмассы. Определение ударной прочности по

(ISO 179-2:1997) Шарпи. Часть 2. Испытание на удар с применением измерительных приборов (Plastics. Determination of Charpi impact properties. Part 2. Instrumented impact test)

[3] ИСО 75-2:1993 Пластмассы. Определение температуры прогиба под

(ISO 75-2:1993) нагрузкой. Часть 2. Пластмассы и эбонит (Plastics. Determination of temperature of deflection under load. Part 2. Plastics and ebonite)

[4] ИСО 868:1985 Пластмассы и эбонит. Определение твердости на

(ISO 868:1985) вдавливание с помощью твердомера (твердость по Шору) (Plastics and ebonite. Determination of indentation HARDNESS by means of A DUROMETER (SHORE HARDNESS))

[5] ИСО 1183:1987 Пластмассы. Метод определения плотности и

(ISO 1183:1987) относительной плотности непористых пластиков (Plastics. Method for determination of density and relative density of noncellular plastic materials)

[6] ИСО 3146:1985 Пластмассы. Определение характеристик плавления

(ISO 3146:1985) (температуры плавления или температурного интервала плавления) частично кристаллических полимеров (Plastics. Determination of melting characteristics (melting temperature of temperature range of melting) for partly crystalline polymers)

Ключевые слова: профили полиамидные стеклонаполненные, соединительные и термоизолирующие элементы, оконные и дверные блоки, витрины, витражи