|

|

Государственный дорожный

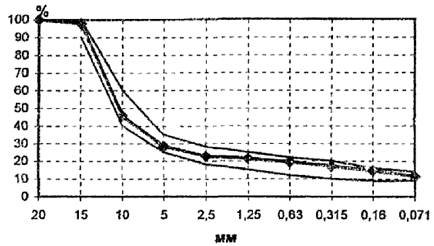

научно-исследовательский институт |

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО УСТРОЙСТВУ ВЕРХНИХ СЛОЕВ

ДОРОЖНЫХ ПОКРЫТИЙ

ИЗ ЩЕБЕНОЧНО-МАСТИЧНОГО

АСФАЛЬТОБЕТОНА (ЩМА)

Москва 2002

Составлены по результатам лабораторных исследований и на основании производственного опыта строительства экспериментальных участков верхних слоев дорожных покрытий из ЩМА.

Установлена специфика структуры щебеночно-мастичного асфальтобетона и обоснован комплекс требований к составу и физико-механическим свойствам смесей и асфальтобетонов с учетом климатических условий и нормативно-технической базы России.

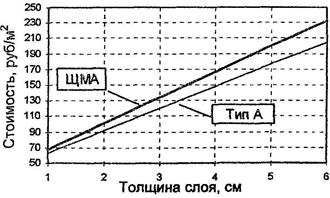

Установлено, что даже без увеличения срока службы покрытий с применением ЩМА и снижения транспортно-эксплуатационных затрат экономический эффект от внедрения щебеночно-мастичных смесей составляет 5 - 10 руб/м2. Наибольший эффект может быть получен при устройстве тонких, защитных слоев.

Табл. 4, рис. 2, прил. 3.

ПРЕДИСЛОВИЕ

В мировой практике дорожного строительства для устройства верхних слоев дорожных покрытий широко применяют горячие щебеночно-мастичные асфальтобетонные смеси типа SMA.

Проведенные в Союздорнии исследования позволили выявить специфику структуры щебеночно-мастичного асфальтобетона (ЩМА) и обосновать комплекс требований к составам и показателям физико-механических свойств смесей и асфальтобетонов с учетом климатических условий и нормативно-технической базы России.

Разработанные ТУ 5718.030.01393697-99 позволяют проектировать оптимальные составы горячих щебеночно-мастичных асфальтобетонных смесей, которые рекомендуется применять при строительстве и ремонте покрытий дорог, в том числе эксплуатируемых в условиях движения автомобилей большой грузоподъемности.

Методические рекомендации составлены по результатам лабораторных исследований и на основании опыта строительства экспериментальных участков верхних слоев дорожных покрытий из ЩМА.

Установлено, что смеси ЩМА позволяют устраивать верхние слои покрытий на 1 см тоньше, а работоспособность их выше, чем покрытий из асфальтобетона типа А.

Даже без учета увеличения срока службы покрытия и снижения транспортно-эксплуатационных затрат экономический эффект от внедрения смесей ЩМА составляет 5 - 10 руб/м2.

Наибольший эффект может быть получен при устройстве тонких защитных слоев из ЩМА.

Настоящие «Методические рекомендации по устройству верхних слоев дорожных покрытий из щебеночно-мастичного асфальтобетона (ЩМА)» разработаны канд. техн. наук Г.Н. Кирюхиным.

Замечания и предложения по настоящей работе просьба направлять по адресу:

143900, Московская обл., г. Балашиха-6, ш. Энтузиастов, 79.

Генеральный директор

ФГУП «Союздорнии» В.М.

Юмашев

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Горячие щебеночно-мастичные смеси ЩМА относятся к самостоятельному классу асфальтобетонных смесей. Многощебенистые смеси по ГОСТ 9128-97 содержат от 50 до 65 % щебеночных фракций, ЩМА - от 70 до 80 % массы. В отличие от макрошероховатых высокощебенистых смесей открытого типа по ТУ 218 РСФСР 601-83 смеси ЩМА обладают повышенным содержанием битума (от 5,5 до 7,5 % по массе). Чтобы удержать такое количество горячего битума на поверхности щебня, необходимо вводить в смесь специальные стабилизирующие добавки, например целлюлозные волокна.

1.2. Смеси ЩМА приготавливают смешением в асфальтосмесительных установках в нагретом состоянии щебня, песка из отсевов дробления, минерального порошка и битума, взятых в рационально подобранном соотношении, с обязательным введением стабилизирующих добавок типа волокон или полимеров. Их добавляют в минеральную часть или в битум с целью исключить стекание вяжущего при хранении смеси в накопительных бункерах и при транспортировании, а также для повышения однородности и улучшения физико-механических свойств асфальтобетона.

1.3. В зависимости от крупности применяемого щебня смеси подразделяют на следующие виды: ЩМА-10, ЩМА-15 и ЩМА-20 при размере фракций до 10, 15 и 20 мм соответственно.

1.4. Указанные смеси рекомендуется использовать для устройства верхних слоев покрытий толщиной от 3 до 6 см на автомобильных дорогах I - III категорий и на городских улицах в I - V дорожно-климатических зонах.

1.5. Покрытия из ЩМА характеризуются улучшенными эксплуатационными свойствами. Повышенное содержание прочного кубовидного щебня обеспечивает достаточно высокие показатели сдвигоустойчивости и износостойкости, а асфальтового вяжущего вещества (мастики) - увеличение водонепроницаемости, водо- и морозостойкости и усталостной стойкости покрытия.

1.6. Щебеночно-мастичный асфальтобетон характеризуется максимальным внутренним трением минерального остова и одновременно обеспечивает высокую деформативность покрытия при растяжении за счет повышенного содержания битума. Статический предел текучести при сдвиге у щебеночно-мастичного асфальтобетона в 1,1 - 1,4 раза выше, чем у стандартных асфальтобетонов, что гарантирует повышение сдвигоустойчивости устраиваемых слоев независимо от колесной нагрузки.

1.7. Лабораторные эксперименты и непосредственные наблюдения за состоянием защитных слоев дорожных одежд в Скандинавских странах и Канаде доказали высокую стойкость щебеночно-мастичного асфальтобетона к истирающему действию шипованых шин.

1.8. Остаточная пористость и водонасыщение ЩМА в покрытии могут приближаться к нулю, за счет чего обеспечиваются водонепроницаемость и высокие показатели водо- и морозостойкости верхних слоев дорожных одежд. При этом шероховатость покрытия из ЩМА примерно в 1,5 раза выше по сравнению с покрытием из асфальтобетонной смеси типа А. Это увеличивает коэффициент сцепления колеса с влажной поверхностью и безопасность движения.

1.9. Деформативно-прочностные свойства ЩМА в большей степени зависят от температуры, что обусловлено меньшим структурированием битума в смеси. Вследствие этого растут температурные напряжения в покрытии, что однако не снижает его трещиностойкость, так как предельная деформация при растяжении ЩМА повышается.

1.10. Высокая усталостная стойкость покрытия из ЩМА гарантируется большим содержанием битума, низкой остаточной пористостью, а также дисперсно армирующим действием добавок волокон. Структура ЩМА благоприятна для «самозалечивания» микротрещин под действием автомобильного движения ввиду высокого содержания «объемного» битума. Толщина битумной пленки в смесях ЩМА примерно на 20 - 50 % больше, чем в традиционных горячих смесях для плотных асфальтобетонов, что обеспечивает повышенную устойчивость ее к термоокислительному старению при высоких температурах приготовления и укладки смеси.

1.11. По зарубежным данным уровень шума при движении автомобилей по покрытию из ЩМА на 2 - 4 дБ ниже по сравнению с аналогичным показателем для обычного асфальтобетонного покрытия.

1.12. Таким образом, вследствие лучших эксплуатационных качеств ЩМА рекомендуется применять для устройства верхних (защитных) слоев дорожных покрытий, несмотря на возможное удорожание смеси на 30 - 40 %. При проведении технико-экономического обоснования эффективности применения смесей ЩМА рекомендуется руководствоваться технико-экономическими показателями прил. 1 настоящих Методических рекомендаций.

2. ТРЕБОВАНИЯ К МАТЕРИАЛАМ

2.1. Для приготовления смесей ЩМА следует применять щебень соответствующего зернового состава из плотных горных пород по ГОСТ 8267-93. Рекомендуется использовать щебень из трудно шлифуемых горных пород, обладающий хорошим сцеплением с битумом, и допускается щебень из металлургических шлаков по ГОСТ 3344-83, отвечающий предъявляемым требованиям.

2.2. Марка щебня по дробимости в цилиндре должна быть не ниже 1200 для изверженных и метаморфических горных пород и не ниже 1000 - для осадочных.

2.3. По форме зерен применяемый щебень должен относиться к 1-й группе. Количество зерен пластинчатой и игловатой форм не должно превышать 15 % по массе.

2.4. Марка щебня по морозостойкости должна быть не ниже F50.

2.5. Марка щебня по истираемости должна соответствовать И-1.

2.6. Для приготовления смесей ЩМА следует применять песок из отсевов дробления горных пород по ГОСТ 8736-93 марки по прочности не ниже 1000. Содержание глинистых частиц, определяемых методом набухания, - не более 0,5 %, а зерен мельче 0,16 мм не нормируется.

2.7. Минеральный порошок для ЩМА должен отвечать требованиям ГОСТ 16557-78. Допускается использовать в качестве минерального порошка при соответствующем технико-экономическом обосновании зерна из отсевов дробления горных пород мельче 0,16 мм и другие техногенные отходы промышленного производства (золы уноса, цементная пыль и т.п.), пригодность которых подтверждена соответствующими испытаниями.

2.8. В качестве стабилизирующих добавок рекомендуется, в первую очередь, однородное короткофиберное целлюлозное волокно, в составе которого не менее 50 % фибр длиной от 0,5 до 1,9 мм. Пригодность других, не апробированных волокон (акриловых, минеральных, стеклянных и пр.), как и резинового порошка, полимеров и пр., следует обосновывать испытаниями по ГОСТ 12801-98 и по ТУ-5718.030.01393697-99. Применяемые добавки должны удовлетворять требованиям соответствующей технической документации, согласованной и утвержденной в установленном порядке.

2.9. Волокнистая добавка должна быть однородной, не иметь примесей, быть устойчивой, к нагреву до температуры 180 °С и обладать влажностью не более 10 % по массе. Рекомендуется применять проверенные в лаборатории стабилизирующие добавки, например VIATOP, TECHNOCEL 1004, TOPCEL, ARBOCEL, ITERFIBRA, DOLANIT.

2.10. Для приготовления щебеночно-мастичных смесей используются битумы нефтяные дорожные вязкие, отвечающие требованиям ГОСТ 22245-90, а также полимерно-битумные вяжущие (ПБВ) по ОСТ 218.010-98 или по другой технической документации, согласованной и утвержденной в установленном порядке. При использовании ПБВ допускается не вводить в смесь стабилизирующие добавки типа волокон, если обеспечиваются требования к показателю стекания вяжущего и к другим показателям физико-механических свойств.

2.11. Битумы и ПБВ должны иметь хорошую адгезию к поверхности применяемого щебня. При плохом сцеплении следует применять адгезионные добавки преимущественно катионного типа.

3. ПОДБОР СОСТАВОВ ЩМА

3.1. Составы горячей щебеночно-мастичной асфальтобетонной смеси следует подбирать исходя из заданной проектом толщины устраиваемого защитного слоя покрытия в соответствии с требованиями ТУ-5718.030.01393697-99.

Процесс подбора оптимального состава ЩМА условно можно разделить на три этапа.

3.2. На первом этапе в лаборатории определяют качество исходных минеральных материалов и битумного вяжущего, чтобы установить соответствие их свойств предъявляемым требованиям.

3.3. На втором этапе подбирают рациональное соотношение компонентов смеси: щебня, песка из отсева дробления, минерального порошка, битума и стабилизирующей добавки, при котором обеспечиваются свойства асфальтобетона по ТУ-5718.030.01393697-99.

3.4. На заключительном этапе проводят технико-экономическое сравнение вариантов подобранных составов смесей, отработку технологии приготовления смеси на асфальтобетонном заводе и (при необходимости) корректирование выбранного состава по результатам испытания пробных замесов в заводской смесительной установке.

Таблица 1

|

Вид смеси |

Содержание зерен, %, мельче данного размера, мм |

|||||||||

|

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,14 |

0,071 |

|

|

ЩМА-10 |

- |

- |

100-90 |

40-30 |

29-19 |

26-16 |

22-13 |

20-11 |

17-10 |

15-10 |

|

ЩМА-15 |

- |

100-90 |

60-40 |

35-25 |

28-18 |

25-15 |

22-12 |

20-10 |

16-9 |

14-9 |

|

ЩМА-20 |

100-90 |

70-50 |

42-25 |

30-20 |

25-15 |

24-13 |

21-11 |

19-9 |

15-8 |

13-8 |

Примечания: 1. Выделены обязательные требования. 2. Для повышения шероховатости и износостойкости покрытия под воздействием шин с шипами можно увеличить до 15 % содержание зерен крупнее максимального размера.

3.5. Минеральную часть ЩМА подбирают на основании предварительно установленных зерновых составов фракционированного щебня, песка из отсева дробления и минерального порошка по предельным зерновым составам (табл. 1).

3.6. В применяемом щебне основную часть должна составлять крупная фракция. Минеральную часть подбирают таким образом, чтобы кривая зернового состава расположилась в зоне, ограниченной предельными кривыми, и была плавной. Подбор состава смеси осуществляют с помощью компьютерной программы или вручную.

3.7. Количество выделенной фракции в минеральной смеси рассчитывают в зависимости от содержания смешиваемых компонентов и их зерновых составов по следующей формуле:

, (1)

, (1)

где Yj - содержание i-й фракции в смеси;

j - номер компоненты;

n - количество компонент в смеси;

![]() -

содержание j-й компоненты;

-

содержание j-й компоненты;

![]() - содержание i-й фракции

в j-й компоненте.

- содержание i-й фракции

в j-й компоненте.

Пример подбора состава минеральной части смеси ЩМА приведен в прил. 2 настоящих Методических рекомендаций.

3.8. При подборе зернового состава смеси следует учитывать количество зерен мельче 0,071 мм в песке из отсева дробления и условия их частичного удаления из сушильного барабана системой пылеулавливания. При сухой системе следует предусмотреть дозирование циклонной пыли в смесительную установку вместе с минеральным порошком; при мокрой - удаленную из смеси пыль необходимо пополнить дополнительным количеством минерального порошка.

3.9. Содержание битума и стабилизирующей добавки предварительно назначают на основании рекомендаций прил. В к ТУ-5718.030.01393697-99, после чего готовят в лаборатории пробный замес асфальтобетонной смеси массой 3 кг. Пробу горячей смеси испытывают на стекание вяжущего по методике прил. А к ТУ-5718.030.01393697-99. При показателе стекания выше 0,2 % увеличивают содержание стабилизирующей добавки на 0,05 - 0,1 % или уменьшают количество битума; при меньшем показателе из приготовленной смеси формуют два-три образца комбинированным способом уплотнения в соответствии с ГОСТ 12801-98.

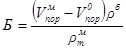

3.10. Сформованные образцы взвешивают на воздухе и в воде, после чего испытывают на водонасыщение. Определив среднюю и истинную плотность асфальтобетона и минеральной части, рассчитывают остаточную пористость в образцах и пористость минерального остова. Если остаточная пористость не соответствует нормируемому значению, то по полученным характеристикам вычисляют требуемое содержание битума Б (% по массе):

, (2)

, (2)

где ![]() -

пористость минеральной части, %;

-

пористость минеральной части, %;

![]() - требуемая остаточная пористость асфальтобетона, %;

- требуемая остаточная пористость асфальтобетона, %;

![]() - истинная плотность битума, г/см3;

- истинная плотность битума, г/см3;

![]() - средняя плотность минеральной части, г/см3.

- средняя плотность минеральной части, г/см3.

3.11. С рассчитанным количеством битума вновь готовят смесь, определяют показатель стекания вяжущего, формуют два или три образца и определяют остаточную пористость или водонасыщение асфальтобетона. Если остаточная пористость и показатель водонасыщения составят 1,5 - 3,5 %, то рассчитанное количество битума принимается за основу. В противном случае повторяют процедуру подбора содержания вяжущего.

3.12. По последнему рецепту готовят такой замес смеси, которого было бы достаточно для получения необходимого для определения физико-механических свойств ЩМА количества образцов. Если асфальтобетон из смеси подобранного состава не отвечает по некоторым показателям (например, по прочности при 50 °С) предъявляемым требованиям, то рекомендуется увеличить (в допустимых пределах) содержание минерального порошка или применить более вязкий битум; при неудовлетворительных значениях предела прочности при 0 °С - уменьшить количество минерального порошка, снизить вязкость битума или применить полимерно-битумное вяжущее. При недостаточной водостойкости асфальтобетона рекомендуется увеличить содержание минерального порошка либо битума, но в пределах, обеспечивающих заданные значения остаточной пористости и пористости минеральной части. Для повышения водостойкости рекомендуется применять добавки поверхностно-активных веществ (ПАВ) или активированные минеральные порошки.

|

Наименование показателя |

Нормативное значение |

|

Пористость минерального остова, % |

15-19 |

|

Остаточная пористость, % |

1,5-4,5 |

|

Водонасыщение, % по объему: |

|

|

в лабораторных образцах |

1,0-4,0 |

|

в покрытии, не более |

3,0 |

|

Предел прочности при сжатии, МПа, при температуре: |

|

|

20 °С, не менее |

2,2 |

|

50 °С, не менее |

0,65 |

|

0 °С, не более |

11,0 |

|

Коэффициент внутреннего трения tgj, не менее |

0,930 |

|

Водостойкость при длительном водонасыщении, не менее |

0,85 |

Примечания: 1. Показатели сдвигоустойчивости ЩМА обоснованы для условий Московского региона. 2. Нормы к ЩМА могут уточняться разработчиком ТУ-5718.030.01393697-99 с учетом данных экспериментального строительства и дополнительных исследований.

3.11. Подбор состава асфальтобетонной смеси можно считать завершенным, если все показатели свойств асфальтобетонных образцов будут отвечать предъявляемым требованиям.

4. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ЩМА

4.1. Смеси асфальтобетонные щебеночно-мастичные должны отвечать требованиям ТУ-5718.030.01393697-99 и изготовляться по технологической документации, утвержденной предприятием-изготовителем в установленном порядке.

4.2. Зерновой состав минеральной части ЩМА должен соответствовать данным табл. 1.

4.3. Показатели физико-механических свойств ЩМА должны отвечать требованиям табл. 2.

4.4. Смеси должны выдерживать испытание на сцепление вяжущего с поверхностью зерен минеральной части.

4.5. Смесь не должна расслаиваться и сегрегироваться при перевозке, выгрузке и распределении асфальтоукладчиком. Показатель стекания вяжущего при расчетной технологической температуре не должен превышать 0,2 %.

|

Марка вяжущего по глубине проникания иглы |

Температура ЩМА, °С |

|

40-60 |

160-175 |

|

60-90 |

155-170 |

|

90-130 |

150-165 |

|

130-200 |

140-160 |

Примечание. В случае применения ПАВ или активированных минеральных порошков температуру нагрева минеральных материалов допускается снижать на 10 - 20 °С.

4.6. Температура смесей ЩМА при выпуске из смесителя должна соответствовать требованиям табл. 3.

5. ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ

ЩЕБЕНОЧНО-МАСТИЧНЫХ СМЕСЕЙ

5.1. Смеси ЩМА приготавливают в стандартных асфальтосмесительных установках, оборудованных смесителями принудительного перемешивания, путем смешения щебня, песка из отсевов дробления, минерального порошка и битума, а также стабилизирующих добавок в виде волокон или полимеров.

5.2. Порядок приготовления смесей необходимо отражать в технологическом регламенте или технологической карте с указанием особенностей технологии, составов выпускаемых смесей, данных о материалах, последовательности технологических операций;, состава применяемого оборудования и метрологического обеспечения, а также порядка приемки и контроля качества выпускаемой продукции.

5.3. При приготовлении щебеночно-мастичной асфальтобетонной смеси необходимо как можно точнее выдерживать проектный состав. Погрешность дозирования компонентов при приготовлении смеси не должна превышать:

□ для щебня ±2 %,

□ минерального порошка и битума ±1,5 %,

□ добавки волокон ±5 % массы соответствующего компонента.

5.4. Стабилизирующие добавки вводятся, как правило, в минеральную часть с целью исключить стекание вяжущего при хранении и транспортировании смеси, а также для улучшения однородности и физико-механических свойств асфальтобетона. Стабилизатор в смесь можно добавлять вручную или с помощью специального дозирующего устройства.

5.5. Технологический процесс приготовления смеси в смесителях периодического действия включает следующие основные операции:

|

|

подготовку минеральных материалов (подача и предварительное дозирование, высушивание и нагрев до требуемой температуры, пофракционное дозирование); |

|

|

подачу холодных минерального порошка и стабилизирующей добавки, дозирование их перед введением в смеситель; |

|

|

подготовку битума (разогрев и подача при необходимости из битумохранилища в битумоплавильню, выпаривание содержащейся в нем влаги и нагрев до рабочей температуры, в необходимых случаях введение поверхностно-активных веществ и других улучшающих добавок, дозирование перед подачей в мешалку смесителя); |

|

|

«сухое» перемешивание горячих минеральных материалов с холодным минеральным порошком и стабилизирующей добавкой; |

|

|

перемешивание минеральных материалов с битумом и выгрузку готовой асфальтобетонной смеси в накопительный бункер или автомобили-самосвалы. |

5.6. При приготовлении смеси в смесителях непрерывного действия нет необходимости в отдельном дозировании горячих минеральных материалов, а нагрев и перемешивание минеральных материалов с битумом и стабилизирующей добавкой осуществляются в одном сушильно-смесительном барабане.

5.7. Фракционированный щебень и песок из отсева дробления подают от места складирования к агрегату питания ленточными транспортерами или фронтальными погрузчиками.

5.8. Щебень и песок необходимо складировать пофракционно на площадке с бетонным основанием и хорошим водоотводом. Площадка складирования должна иметь разделительные стены высотой не ниже 3 м, чтобы исключить перемешивание щебня различных фракций и песка.

5.9. Агрегаты питания должны быть оборудованы весовыми или объемными дозаторами для предварительного дозирования холодных и влажных минеральных материалов. Из агрегатов питания они поступают в барабан сушильного агрегата для просушивания и нагрева.

5.10. Температура нагрева смеси песка и щебня должна быть на 25 - 30 °С выше требуемой температуры готовой асфальтобетонной смеси (см. табл. 3). По сравнению с приготовлением традиционных асфальтобетонных смесей для плотного асфальтобетона нагрев минеральных материалов в сушильном барабане рекомендуется повысить примерно на 10 - 20 °С. Если минеральные материалы перед поступлением в сушильный барабан имеют высокую влажность, то высушивание и нагрев следует производить не за счет увеличения подачи топлива в форсунку, а путем уменьшения подачи влажных материалов в сушильный агрегат. В случае применения поверхностно-активных веществ или активированных минеральных порошков температуру нагрева минеральных материалов рекомендуется снижать на 10 - 20 °С.

5.11. Нагретые щебень и песок подаются из сушильного барабана в сортировочно-дозирующее устройство, где горячий минеральный материал с помощью системы виброгрохотов разделяется по фракциям, которые размещаются в отдельных отсеках бункера. Из бункеров, в которых накапливаются горячие материалы, они поступают в весовой бункер-дозатор. Дозирование фракционированных горячих материалов осуществляется по массе. Минеральный порошок дозируется в холодном состоянии с помощью общего весового дозатора или с помощью отдельных весов с более высокой точностью взвешивания.

5.12. Фракционированные горячие материалы в смеси дозируют исходя из проектного зернового состава смеси (см. прил. 2). Для перевода проектной формы зерен ЩМА к квадратной форме отверстий грохотов следует использовать переводную табл. 4.

5.13. Окончательное содержание дозируемых фракций уточняется по результатам испытаний пробного замеса смеси, полученного на конкретной смесительной установке. Циклонную пыль из системы пылеулавливания допускается подавать в смесительную камеру полностью вместе с минеральным порошком.

5.14. Стабилизирующую добавку волокон целлюлозы, представленную в виде пропитанных битумом и спрессованных гранул, можно автоматически подавать в смеситель из силосного склада через весовой или объемный дозатор по специально оборудованной линии. Свободные волокна целлюлозы после соответствующего механического распушивания рекомендуется вдувать непосредственно в смесительную камеру с помощью компрессора, а дозирование осуществлять по времени открытия и закрытия клапана.

5.15. Стабилизирующую добавку рекомендуется вводить в мешалку современной асфальтосмесительной установки циклического действия на разогретый каменный материал или перед

подачей минерального порошка, или вместе с ним, предусматривая «сухое» перемешивание в течение 15 - 20 с. При последующем «мокром» перемешивании смеси с битумом в течение 10 - 20 с стабилизирующая добавка должна равномерно распределиться в асфальтовом вяжущем веществе.

Соответствие размеров отверстий сит, мм |

|

|

круглых |

квадратных |

|

40,0 |

31,5 |

|

35,0 |

28,0 |

|

30,0 |

24,0 |

|

25,0 |

20,0 |

|

20,0 |

16,0 |

|

15,0 |

12,0 |

|

10,0 |

8,0 |

|

5,0 |

4,0 |

5.16. Продолжительность перемешивания смеси определяется техническими параметрами смесительной установки, степенью изношенности лопастей мешалки и в конечном счете должна обеспечивать равномерное распределение всех компонентов, включая волокна, и полное обволакивание дискретных зерен минерального материала битумом.

5.17. Температура готовых асфальтобетонных смесей при выходе из смесителя должна соответствовать требованиям табл. 3.

5.18. Приготовленную асфальтобетонную смесь из смесителя выгружают в скиповый подъемник с последующим перемещением ее в накопительный бункер или непосредственно в кузов автомобиля-самосвала для транспортирования к месту укладки. Использование накопительного бункера в качестве временного склада для хранения горячих асфальтобетонных смесей позволяет

□ обеспечить ритмичность выпуска смесей независимо от наличия транспортных средств, изменения режимов укладки и погодных условий;

□ сократить время загрузки автомобилей;

□ повысить производительность АБЗ.

Время хранения смеси ЩМА в накопительном бункере не должно превышать 0,5 ч.

5.19. Несмотря на то, что смеси ШМА обычно не проявляют признаков сегрегации, их рекомендуется загружать в автомобили-самосвалы как и обычные смеси в несколько приемов по длине кузова.

5.20. Кузов должен быть чистым. Перед погрузкой смеси его нужно обрабатывать специальными составами (например, кремнийорганической жидкостью, мыльным раствором, масляной эмульсией и т.п.), предотвращающими прилипание битума к днищу.

5.21. Загруженную в автомобили-самосвалы асфальтобетонную смесь необходимо накрывать при транспортировании защитными тентами. Дальность транспортирования смеси зависит от ее термоизоляции и условий охлаждения. В момент выгрузки в бункер асфальтоукладчика температура смеси должна быть не ниже 150 °С.

5.22. Количество автомобилей-самосвалов должно быть достаточным для обеспечения непрерывной укладки смеси заданным темпом, согласованным с производительностью асфальтобетонного завода.

6. УКЛАДКА И УПЛОТНЕНИЕ СМЕСИ

6.1. Смеси ЩМА следует укладывать на заранее подготовленную поверхность основания при температуре окружающего воздуха не ниже 5 °С.

При необходимости проводят ямочный ремонт, разделку и санирование трещин старого асфальтобетонного покрытия, фрезерование поверхности под проектную отметку или укладку выравнивающего слоя из асфальтобетона.

Для обеспечения сцепления поверхность нижнего слоя очищают от пыли и грязи механическими щетками, сжатым воздухом от передвижного компрессора или другими средствами, после чего обрабатывает органическим вяжущим: битумной эмульсией или жидким битумом.

6.2. На обрабатываемую поверхность наносятся маловязкие битумные эмульсии или жидкий битум, предварительно нагретые до рабочей температуры. Подгрунтовка распределяется автогудронатором с расходом битума 0,2 - 0,3 л/м2. На отфрезерованную поверхность требуется в 1,5 раза больше битумной эмульсии. Перерасход битума в связующем слое не допускается. Пролитый и «лишний» битум необходимо удалить. Если по принятой технологии требуется повышенный расход вяжущего для подгрунтовки, то это следует учитывать при подборе состава смеси.

6.3. Горячая щебеночно-мастичная смесь укладывается и уплотняется как стандартная смесь обычными асфальтоукладчиками и гладковальцовыми катками. Укладку рекомендуется производить по возможности на полную ширину проезжей части асфальтоукладчиками на гусеничном ходу, оснащенными автоматическими системами обеспечения, ровности и поперечного уклона. Число одновременно работающих укладчиков зависит от общей ширины покрытия и ширины уплотняющих рабочих органов. Асфальтоукладчики во время укладки должны располагаться уступом на расстоянии друг от друга 10 - 30 м в зависимости от погодных условий. Автоматическая система выдерживания ровности должна работать от копирной струны, датчика поперечного уклона, опорного башмака или от длинной копирной лыжи в зависимости от принятого технологического регламента укладки.

6.4. При укладке слоя не на полную ширину технологические захватки должны соответствовать применяемой технике и обеспечивать минимальную протяженность «холодных» продольных и поперечных стыков при сопряжении укладываемых полос.

6.5. Перед началом укладки асфальтоукладчики устанавливаются в исходное положение и подготавливаются к работе согласно инструкции по эксплуатации:

□ выглаживающую плиту располагают на деревянных брусках (стартовых колодках) параллельно основанию на высоту проектной толщины слоя и припуска на уплотнение 5 - 10 % (проектной толщины слоя) и затем прогревают до температуры 150 °С в течение 10 - 20 мин в зависимости от погодных условий;

□ задают угол атаки выглаживающей плите 2 - 3 град.;

□ настраивают автоматическую систему обеспечения ровности и поперечного уклона;

□ проверяют соответствие длины и высотного положения распределительного шнека укладчика геометрическим размерам укладываемого слоя ЩМА (расстояние от нижней кромки лопасти шнека до поверхности основания должно составлять примерно половину толщины слоя);

□ настраивают датчики подачи смеси, поддерживающие определенный уровень материала на концах шнекового распределителя;

□ устанавливают режим работы трамбующего бруса и виброплиты: ход трамбующего бруса должен быть 5 - 6 мм, частота ударов трамбующего бруса около 1000 мин-1, частота вибрации виброплиты в пределах 40 Гц. Вибрацию следует включать только в крайних случаях и при толщине устраиваемого слоя не меньше трехкратного размера зерен щебня в смеси.

6.6. После прохода асфальтоукладчика на поверхности уложенного слоя ЩМА не должно быть трещин, раковин, нарушения сплошности и других дефектов. Замеченные дефекты можно исправить вручную до начала уплотнения слоя катками путем добавления и разравнивания горячей смеси в этих местах. Однако следует иметь в виду, что липкость смесей ЩМА значительно выше, чем обычных смесей для плотного асфальтобетона по ГОСТ 9128-97. Для ручных работ щебеночно-мастичная смесь «тяжелая».

6.7. Для получения ровной поверхности слоя износа необходимо обеспечивать непрерывность укладки щебеночно-мастичной смеси. Рекомендуемая скорость укладки не менее 2 - 3 м/мин и зависит от поставки асфальтобетонной смеси к асфальтоукладчикам.

6.8. Расстояние от автомобилей-самосвалов с горячей смесью до асфальтоукладчика должно быть таким, чтобы не мешать их работе, успеть подъехать задним ходом к непрерывно двигающемуся асфальтоукладчику и остановиться за 30 - 60 см до упорных роликов. Смесь постепенно загружают в бункер укладчика, который толкает упорами снятый с тормозов автомобиль-самосвал с поднятым кузовом. Смесь должна равномерно поступать из кузова автомобиля-самосвала в бункер укладчика по мере ее расхода. Если смесь просыпалась мимо бункера, то ее следует убрать лопатами с мест прохода гусениц.

Асфальтобетонную смесь необходимо равномерно доставлять ко всем одновременно работающим укладчикам.

6.9. Регулирующие заслонки каждого пластинчатого питателя укладчика должны быть отрегулированы для равномерной подачи смеси в шнековую камеру. Асфальтобетонная смесь должна заполнять ее на уровне либо немного выше оси вала шнека. Если система подачи смеси отрегулирована, то пластинчатые контейнеры и шнеки с каждой стороны укладчика будут редко простаивать. Непрерывная работа органов подачи материала обеспечивает постоянный уровень смеси перед свободно плавающей выглаживающей плитой и является основным условием получения ровной поверхности покрытия.

6.10. При непродолжительных перерывах в доставке смеси ее не рекомендуется полностью вырабатывать из бункера асфальтоукладчика. Бункер всегда должен быть заполнен не менее чем на 25 %. В случае вынужденной остановки асфальтоукладчика на 15 - 20 мин оставшуюся смесь из бункера необходимо переместить в обогреваемую шнековую камеру, так как смеси ЩМА при охлаждении затвердевают быстрее, чем стандартные асфальтобетонные смеси. При продолжительных перерывах поступления смеси с АБЗ следует израсходовать всю смесь, находящуюся в бункере, в шнековой камере и под плитой асфальтоукладчика.

6.11. Особое внимание необходимо уделять устройству «холодных» продольных и поперечных стыков при сопряжении укладываемых полос. Поперечные сопряжения должны быть перпендикулярны оси дороги. Края ранее уложенной полосы обрубают вертикально и смазывают битумом или битумной эмульсией. Холодный поперечный стык необходимо прогреть, установить укладчик таким образом, чтобы виброплита находилась над краем ранее уложенного слоя покрытия, затем наполнить шнековую камеру горячей смесью.

6.12. При работе одного укладчика длина полосы укладки, позволяющая обеспечить хорошее сопряжение смежных полос, назначается в пределах от 50 до 200 м в зависимости от скорости охлаждения. При укладке слоя износа сопряженными полосами работу организуют так, чтобы в конце смены слой был уложен на всю ширину покрытия. При сопряжении слоя горячей смеси с краем остывшего покрытия последний целесообразно разогревать линейными инфракрасными разогревателями.

6.13. Для уплотнения слоев ЩМА наиболее пригодны тяжелые гладковальцовые катки массой 8 - 10 т, стальные вальцы которого смачиваются в процессе укатки мыльным раствором, водно-керосиновой эмульсией или водой. Катки на пневматических шинах применять не рекомендуется, так как при высоких температурах возможно налипание объемного битума ЩМА к резине шин. Только на заключительной стадии уплотнения при хорошо разогретых шинах возможно их использование.

6.14. Уложенный слой ЩМА следует уплотнять при максимальной температуре тяжелыми гладковальцовыми катками статического действия, которые должны двигаться короткими захватками со скоростью 5 - 6 км/ч как можно ближе к асфальтоукладчику.

6.15. При наличии поперечных сопряжений и продольных «холодных» стыков уплотнение следует начинать с них. Для сопряжения слоя с «холодной» полосой необходимо, чтобы свой первый проход каток осуществлял по ранее уложенной полосе укладки, перекрывая свежеуложенный слой на ширину 20 - 30 см. Перед катком в непосредственной близости от асфальтоукладчика должен постоянно находиться рабочий, задача которого сдвигать лишнюю смесь с «холодной» полосы на уплотняемый свежеуложенный слой горячей смеси.

6.16. В процессе уплотнения катки должны двигаться по укатываемой полосе челночно от ее краев к оси дороги, а затем от оси к краям, перекрывая каждый след на 20 - 30 см. Первый проход необходимо начинать, отступив от края покрытия на 10 см. Края уплотняются после первого прохода катка по всей длине полосы. Схема укатки должна обеспечивать равномерное уплотнение по всей ширине укатываемого полотна, что достигается одинаковым числом проходов катков по одному следу.

6.17. В случае устройства покрытия сопряженными полосами при уплотнении первой полосы необходимо следить за тем, чтобы вальцы катка находились на расстоянии не менее 10 см от кромки сопряжения. При уплотнении второй полосы первые проходы катка должны выполняться по продольному сопряжению с ранее уложенной полосой.

6.18. Уплотнять слой ЩМА катком с включенной вибрацией не рекомендуется, а при температуре щебеночно-мастичной смеси ниже 100 °С, укладке смеси на жесткое основание, а также устройстве тонких слоев ЩМА - запрещается. Слои увеличенной толщины допускается уплотнять с вибрацией только при достаточно высокой температуре смеси после одного прохода по одному следу гладковальцевого катка статического действия. Для эффективного уплотнения достаточно 1 - 2 проходов.

6.19. Очень важно осуществлять быстрое уплотнение ЩМА при температурах не ниже 80 °С, особенно при устройстве тонких слоев покрытий, так как их охлаждение происходит быстрее. За одним асфальтоукладчиком должны находиться, как правило, два тяжелых гладковальцовых катка статического действия. Требуемая степень уплотнения слоя ЩМА обычно достигается за 4 прохода катка по одному следу.

7. ТЕХНИЧЕСКИЙ КОНТРОЛЬ КАЧЕСТВА

РАБОТ

И МЕТОДЫ ИСПЫТАНИЙ

7.1. При приготовлении асфальтобетонной смеси контролируют:

□ качество всех компонентов;

□ температурный режим подготовки битума;

□ температуру готовой асфальтобетонной смеси и ее качество;

□ работу дозаторов минеральных материалов, битума и стабилизирующей добавки, руководствуясь инструкциями по эксплуатации соответствующего оборудования.

7.2. Контроль делится на входной, операционный и приемочный.

7.3. При входном контроле определяют качество поступающих на АБЗ материалов в каждой партии по соответствующим паспортам и стандартам.

7.4. При операционном контроле не реже 1 раза в 10 смен определяют зерновой состав щебня и песка из отсева дробления; содержание пылевидных и глинистых частиц в щебне и песке; влажность минеральных материалов перед подачей их в дозировочные устройства смесителей непрерывного действия.

Для испытаний отбирают пробы минеральных материалов непосредственно со склада.

7.5. Стабилизирующие добавки для смесей ЩМА должны отвечать требованиям соответствующих технических спецификаций. Косвенной характеристикой качества является стабильность показателя стекания вяжущего в выпускаемой смеси ЩМА. Контроль осуществляет лаборатория АБЗ в соответствии с технологическим регламентом.

7.6. При операционном контроле качества битума устанавливают глубину проникания иглы при 25 °С и температуру размягчения. Для испытаний отбирают пробы из каждого рабочего котла, а из битумоплавильных установок непрерывного действия - 1 раз в смену. Кроме того, проверяется температура нагрева битума в котлах 2 раза в смену. В битумоплавильных установках непрерывного действия температуру битума контролируют в отсеке готового битума.

7.7. При операционном контроле процесса приготовления асфальтобетонной смеси 2 - 3 раза в смену проверяют соблюдение установленного температурного режима и визуально качество смешения. Смесь при выходе должна быть однородной, не содержать не покрытых битумом зерен и сгустков битума. Внешне смесь ЩМА должна представлять собой черную блестящую массу в течение всей смены.

7.8. Для приемочного контроля качества готовой асфальтобетонной смеси отбирают одну пробу из каждой партии. Партией считают количество смеси одного состава, выпускаемое на одной смесительной установке в течение смены, но не более 1200 т. При изменении состава асфальтобетонной смеси и в спорных случаях отбирают дополнительные пробы.

7.9. При приемосдаточных испытаниях отбирают пробы в соответствии с ГОСТ 12801-98 и определяют:

□ температуру отгружаемой смеси при выпуске из смесителя или накопительного бункера;

□ состав смеси;

□ водонасыщение;

□ предел прочности при сжатии при температуре 50 °С;

□ показатель стекания вяжущего.

7.10. Отбор проб осуществляют из расчета получить одну объединенную пробу на 300 т смеси, которая составляется не менее чем из шести точечных проб и усредняется методом квартования. Для каждой объединенной пробы определяют содержание вяжущего и зерновой состав смеси. Для трех первых объединенных проб, а затем для каждой четвертой устанавливают водонасыщение, предел прочности при сжатии при температуре 50 °С и показатель стекания вяжущего.

7.11. Периодический контроль качества ЩМА предусматривает дополнительно определение пористости минеральной части, остаточной пористости, водостойкости при длительном водонасыщении, коэффициента внутреннего трения, предела прочности при сжатии при температуре 0 °С и сцепления битума с минеральной частью смеси.

Эффективную удельную активность естественных радионуклидов принимают по максимальной величине этого показателя в применяемых минеральных материалах и указывают в документе о качестве смеси. Периодический контроль осуществляют не реже 1 раза в месяц, а также при каждом изменении свойств исходных материалов.

7.12. Контроль щебеночно-мастичных асфальтобетонных смесей проводят в соответствии с ГОСТ 12801-98 и по прил. А к ТУ-5718.030.01393697-99.

7.13. Образцы асфальтобетона готовят в цилиндрических формах диаметром 71,4 мм, применяя комбинированный метод уплотнения. В форму между двумя вкладышами и уплотняемой смесью рекомендуется помещать бумажные прокладки. Температура смеси при приготовлении образцов должна соответствовать табл. 3 настоящих Методических рекомендаций.

7.14. Методы испытаний материалов для смесей ЩМА должны соответствовать:

□ для щебня - ГОСТ 8269.0-97;

□ песка - ГОСТ 8735-88;

□ для битумов и ПБВ - ГОСТ 11501-78, ГОСТ 11505-75, ГОСТ 11506-73, ГОСТ 11507-78;

□ для ПБВ - ОСТ 218.010-98;

□ минерального порошка - ГОСТ 12784-78. Содержание глинистых частиц в песке следует определять по методу набухания (изменение № 2 ГОСТ 8735-88).

7.15. Если данные о содержании естественных радионуклидов в применяемых материалах отсутствуют, то изготовитель в специализированной лаборатории осуществляет входной контроль материалов по ГОСТ 30108, определяя гамма-спектрометрическим методом их эффективную суммарную удельную активность.

7.16. Основным критерием при контроле качества приготовления смесей для щебеночно-мастичного асфальтобетона является соблюдение проектного состава, особенно содержания битума. Косвенным показателем содержания битума может служить величина водонасыщения в образцах, которые формуются на асфальтобетонном заводе.

7.17. Второй важной характеристикой качества приготовления смесей является показатель стекания вяжущего. Превышение его нормируемой величины может привести к налипанию асфальтобетонной смеси на кузова автомобилей-самосвалов.

7.18. Основной критерий качества щебеночно-мастичного асфальтобетона, уложенного в слой износа, - водонасыщение или остаточная пористость образцов-кернов, которые отбирают не раньше чем через сутки после укладки и уплотнения слоя. Не рекомендуется определять коэффициент уплотнения слоев износа из щебеночно-мастичного асфальтобетона. При расчете коэффициента уплотнения по требованию заказчика нужно иметь в виду, что этот показатель характеризуется низкими повторяемостью и воспроизводимостью (ИСО 5725-2-94). Вследствие малой толщины слоя и высокого содержания щебня возрастает неоднородность свойств переформованных лабораторных образцов как по плотности, так и по показателям водонасыщения.

7.19. Перед устройством слоя износа должны быть приняты и оформлены по актам (форма 40Т) подготовительные работы на нижележащем слое (фрезерование, устройство выравнивающего слоя, подгрунтовка).

7.20. При укладке слоев дорожной одежды из асфальтобетонной смеси следует контролировать:

□ температуру смеси в кузове каждого автомобиля-самосвала;

□ толщину и ширину слоя через 100 м;

□ ровность и поперечные уклоны не реже чем через 50 м;

□ качество устройства продольных и поперечных сопряжений уложенных полос;

□ соблюдение заданных режимов работы асфальтоукладчиков и катков;

□ качество ЩМА в покрытии.

7.21. Температура смеси в кузове автомобиля-самосвала не должна быть ниже 150 °С.

7.22. Толщина слоя измеряется по отобранным образцам-кернам. Результаты замеров не должны отклоняться от проектных значений более чем на 20 %.

7.23. Ровность и поперечный уклон контролируются с помощью 3-метровой рейки. Не более 5 % результатов замеров ровности (просвет под рейкой) могут иметь значения в пределах до 6 мм, остальные - до 3 мм; не более 10 % замеров поперечных уклонов могут иметь отклонения от проектных значений в пределах от минус 0,010 до 0,015, остальные - до ±0,005.

7.24. Качество поперечных и продольных сопряжений уложенных полос оценивается визуально и соблюдением норм по ровности.

7.25. Качество уложенного асфальтобетона оценивается по показателям плотности и водонасыщения кернов, отобранных в трех местах на 7000 м2 и испытанных по ГОСТ 12801-98.

7.26. Шероховатость слоя износа из ЩМА следует измерять методом «песчаного пятна» в соответствии со СНиП 3.06.03-85. Средняя глубина впадин шероховатости должна составлять не менее 1 - 2 мм в зависимости от крупности применяемого щебня.

7.27. Коэффициент сцепления колеса автомобиля с увлажненной поверхностью покрытия оценивается по ГОСТ 30413-96.

7.28. Результаты всех замеров вносят в специальные карты контроля приемо-сдаточной документации.

8. ТЕХНИКА БЕЗОПАСНОСТИ

8.1. В процессе приготовления и укладки смесей ЩМА следует соблюдать требования типовой инструкции ТОИ Р 66-23-95 и Правил охраны труда при строительстве, ремонте и содержании автомобильных дорог (Союздорнии. М., 1993).

8.2. Воздух в рабочей зоне приготовления и укладки горячей смеси ЩМА должен удовлетворять требованиям ГОСТ 12.1.005. Содержание вредных примесей в нем не должно превышать:

□ углеводородов алифатических предельных С1 - С10 - 300 мг/м3;

□ бенз(а)пирена - 0,00015 мг/м3.

8.3. Применяемые материалы должны отвечать предъявляемым требованиям по эффективной удельной активности естественных радионуклидов. Смеси ЩМА в зависимости от ее суммарного значения (Аэфф) в минеральных материалах используются:

□ для строительства любых дорог - при Аэфф до 740 Бк/кг;

□ для строительства дорог вне населенных пунктов и зон перспективной застройки - при Аэфф =740¸500 Бк/кг.

8.4. К работе должны допускаться лица, прошедшие курс обучения и инструктаж (общий и на рабочем месте). Машинисты должны иметь удостоверение, подтверждающее право на управление соответствующей машиной. Закрепление машины за машинистом должно быть оформлено приказом.

8.5. Машинисты дорожных машин и дорожные рабочие должны работать в спецодежде, спецобуви и иметь средства индивидуальной защиты.

8.6. Дорожные рабочие, кроме того, должны работать в жилетах ярко-оранжевого цвета.

8.7. На машинах не должно быть посторонних предметов, а в зоне работы машин - посторонних лиц.

8.8. При управлении автогудронатором запрещается:

|

|

превышать установленные грузоподъемность и скорость движения; |

|

|

находиться в зоне распределения битумной эмульсии; в случае попадания эмульсии на одежду, руки и лицо следует быстро смыть ее холодной водой, а остатки битума снять керосином, соляровым маслом или бензином, а затем эти места промыть теплой водой с мылом; |

|

|

регулировать распределительную систему во время работы гудронатора. |

8.9. Запрещается находиться в зоне между автомобилем-самосвалом и асфальтоукладчиком.

8.10. Разгрузку смеси в приемный бункер укладчика разрешается начинать после полной остановки автомобиля-самосвала, подхода к нему укладчика и подачи звукового сигнала машинистом укладчика.

8.11. Запрещается производить очистку стенок приемного бункера укладчика от смеси во время его движения.

8.12. Запрещается выполнять работы по очистке, регулировке и устранению неисправностей при работающем двигателе машин.

8.13. Нельзя допускать накопления топлива или газа внутри полости системы обогрева выглаживающей плиты асфальтоукладчика. При угасании горелки следует прекратить подачу топлива и в течение минуты продуть систему обогрева.

8.14. Оператору запрещается покидать движущийся асфальтоукладчик, а рабочим - подниматься на рабочую площадку.

8.15. При работе на катках запрещается:

|

|

запускать двигатель без предварительной проверки положения рычагов управления (рычаги должны находиться в нейтральном положении, а муфта сцепления - выключена); |

|

|

оставлять каток с работающим двигателем; |

|

|

покидать каток и садиться в него во время его работы; |

|

|

работать при температуре и давлении рабочей жидкости, превышающих максимально допустимые значения для данного катка; |

|

|

выполнять техническое обслуживание катка с работающим двигателем; |

|

|

допускать возможность запуска катка посторонним лицом. |

8.16. При вынужденной остановке катка на проезжей части дороги впереди и сзади машины необходимо поставить переносной дорожный знак «Прочие опасности». В ночное время и при плохой видимости следует включать габаритные красные фонари.

8.17. Катки на обочине дороги с автомобильным движением должны стоять в крайнем правом положении по направлению движения, а их габариты обозначаются красными фонарями.

8.18. Расстояние между работающими катками должно быть не менее 2 м.

8.19. В целях обеспечения безопасных условий труда при работах по устройству слоев дорожных одежд из асфальтобетона следует руководствоваться СНиП 12-03-99 «Безопасность труда в строительстве. Часть 1. Общие требования».

Приложение 1

Технико-экономические показатели применения ЩМА для

устройства верхних слоев дорожных покрытий

Объемное содержание применяемых материалов

|

Наименование компонента |

Содержание, % объема, в уплотненном слое из смеси |

||

|

ЩМА-15 |

типа А |

типа Б |

|

|

Щебень |

60 |

50 |

41 |

|

Песок |

16 |

28 |

37 |

Минеральный порошок |

9 |

7 |

8 |

|

Битум |

14 |

12 |

11 |

|

Воздушные поры |

1 |

3 |

3 |

|

Добавка |

0,4 |

- |

- |

|

|

Стоимость устройства верхних слоев покрытий из ЩМА и асфальтобетона типа А |

Содержание материалов в асфальтобетонных

смесях на основе гранитного щебня

|

Материал |

Содержание, % массы смеси, |

||

|

ЩМА-15 |

типа А |

типа Б |

|

|

Щебень гранитный |

67 |

55,7 |

45,4 |

Песок гранитный |

17 |

31,2 |

40,9 |

|

Минеральный порошок |

10 |

8,0 |

9,1 |

|

Битум |

6,0 |

5,1 |

4,6 |

|

Добавка «Виатоп-66» |

0,4 |

- |

- |

Приложение 2

Подбор смеси минеральной части ЩМА-15

|

Материал |

Содержание, % |

Содержание, %, зерен мельче данного размера, мм |

|||||||||

|

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

0,071 |

||

|

Щебень 10-15 мм |

55 |

100 |

96,2 |

2,7 |

1 |

0,2 |

0,1 |

0,1 |

0,1 |

0,1 |

0,1 |

|

То же, 5-10 мм |

22 |

100 |

100 |

96,7 |

22,3 |

8,9 |

7,1 |

6,1 |

5,3 |

4,5 |

0,9 |

|

Песок из отсевов |

9 |

100 |

100 |

100 |

99 |

74,1 |

63,7 |

45,4 |

27,8 |

18,2 |

14,2 |

|

Минерал. порошок |

14 |

100 |

100 |

100 |

100 |

100 |

100 |

99,3 |

95,8 |

85,2 |

70,1 |

Итого |

100 |

100 |

97,9 |

45,8 |

28,4 |

22,7 |

21,3 |

19,4 |

17,1 |

14,6 |

11,3 |

|

Битум сверх 100 % |

6 |

Мах |

100 |

60 |

35 |

28 |

25 |

22 |

20 |

16 |

14 |

|

Min |

90 |

40 |

25 |

18 |

15 |

12 |

10 |

9 |

9 |

||

Рецепт на замес, %

|

Щебень крупнее 15 мм |

2 |

Минеральный порошок |

13,2 |

|

Щебень фракции 20-20 мм |

49,2 |

Битум |

5,7 |

|

Щебень фракции 5-10 мм |

16,4 |

Добавка «Виатоп-66» сверх 100 % |

0,45 |

|

Песок фракции 0-5 мм |

13,5 |

Подбор смеси минеральной части ЩМА-15

Приложение 3

Литературные ссылки и нормативные документы

1. ТУ 218 РСФСР 601-83 Смеси битумоминеральные открытые для устройства макрошероховатых слоев дорожных покрытий. М., 1989.

2. Stone Mastic Asphalt Technology for Urban Pavements John Emery, Carl Woodman, Robert Burlie. - XIII WORLD MEETING. Toronto, Ontario, Canada, 1997.

3. ТУ 5718.030.01393697-99 Смеси асфальтобетонные щебеночно-мастичные и асфальтобетон. Технические условия.

4. ИСО 5725-2-94 Точность (достоверность и сходимость) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости результатов стандартных методов измерений.

5. ГОСТ 3344-83. Щебень и песок шлаковые для дорожного строительства. Технические условия.

6. ГОСТ 8269-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы испытаний.

7. ГОСТ 8735-88 Песок для строительных работ. Методы испытаний.

8. ГОСТ 8736-93 Песок для строительных работ. Технические условия.

9. ГОСТ 9128-97 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия.

10. ГОСТ 11501-78 Битумы нефтяные. Метод определения глубины проникания иглы.

11. ГОСТ 11503-74 Битумы нефтяные. Метод определения условной вязкости.

12. ГОСТ 11504-73 Битумы нефтяные. Метод определения количества испарившегося разжижителя из жидких битумов.

13. ГОСТ 11505-75 Битумы нефтяные. Метод определения растяжимости.

14. ГОСТ 11506-73 Битумы нефтяные. Метод определения температуры размягчения по кольцу и шару.

15 ГОСТ 11507-78 Битумы нефтяные Метод определения температуры хрупкости по Фраасу.

16. ГОСТ 12784-78 Порошок минеральный для асфальтобетонных смесей. Методы испытаний.

17. ГОСТ 12801-84 Смеси асфальтобетонные дорожные и аэродромные, дегтебетонные дорожные, асфальтобетон и дегтебетон. Методы испытаний.

18. ГОСТ 16557-78 Порошок минеральный для асфальтобетонных смесей. Технические условия.

19. ГОСТ 22245-90 Битумы нефтяные дорожные вязкие Технические условия.

20. ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективности естественных радионуклидов.

21. ГОСТ 30413-96 Дороги автомобильные. Метод определения коэффициента сцепления колеca автомобиля с дорожным покрытием.

22. ГОСТ 12.1.005-88 ССБТ Общие санитарно-гигиенические требования к воздуху рабочей зоны.

23. СНиП 3.06.03-85 Автомобильные дороги.

24. СНиП 12-03-99 Безопасность труда в строительстве. Часть 1. Общие требования.

25. ОСТ 218.010-98 Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа СБС. Технические условия.

26. ТОИ Р 66-23-95 Типовая инструкция по охране труда асфальтобетонщиков.

СОДЕРЖАНИЕ

|

4. Технические требования к ЩМА 5. Технология приготовления щебеночно-мастичных смесей 6 Укладка и уплотнение смеси ЩМА |

|

|

Технико-экономические показатели применения ЩМА для устройства верхних слоев дорожных покрытий |

|

|

Пример подбора состава асфальтобетонной смеси ЩМА-15 |

|

|

Список нормативных документов |

|