ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СТАЛЬ УГЛЕРОДИСТАЯ И ЧУГУН НЕЛЕГИРОВАННЫЙ Методы определения серы Carbon

steel and unalloyed cast iron. |

ГОСТ (СТ СЭВ 5283-85) |

Срок действия c 01.01.88

до 01.01.98

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает титриметрический, кулонометрический методы и метод инфракрасной спектроскопии определения серы в углеродистой стали и нелегированном чугуне при массовой доле от 0,002 до 0,40 %.

(Измененная редакция, Изм. № 1).

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Общие требования к методам анализа - по ГОСТ 22536.0-87.

2. ТИТРИМЕТРИЧЕСКИЙ МЕТОД

2.1. Сущность метода

Метод основан на сжигании навески пробы в токе кислорода при температуре 1250 - 1350 °С, поглощении двуокиси серы водой и титровании образующейся сернистой кислоты раствором смеси йодноватокислого и йодистого калия или раствором йода в присутствии индикатора крахмала.

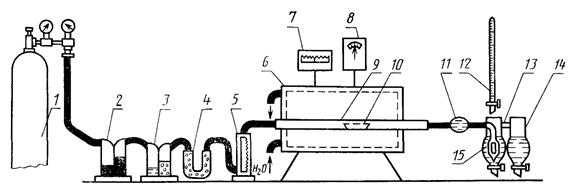

Установка для титриметрического определения серы (черт. 1), состоящая из баллона с кислородом или кислородопровода 1, снабженного редукционным вентилем и манометром для пуска и регулирования тока кислорода; промывной склянки 2, содержащей раствор марганцовокислого калия с массовой концентрацией 40 г/дм3 в растворе гидрооксида калия с массовой концентрацией 400 г/дм3; склянки Тищенко с концентрированной серной кислотой 3, V-образной трубки 4, заполненной безводным хлористым кальцием или ангидроном (допускается проводить сухую очистку кислорода; для этого вместо склянок 2, 3, 4 используют хлоркальциевую трубку, колонку с аскаритом и V-образную трубку, содержащую в первой половине (по ходу газа) асбест, пропитанный двуоксидом марганца, во второй - ангидрон); ротаметра для измерения расхода кислорода 5; трубчатой горизонтальной печи с силитовыми нагревателями, обеспечивающими нагрев 1250-1350 °С 6; терморегулятора 7, с помощью которого поддерживают постоянной температуру печи; регулятора напряжений 8 (допускается применять другие типы трубчатых печей, обеспечивающих необходимую температуру); огнеупорной муллитокремнеземистой трубки 9 по нормативно-технической документации, предназначенной для сжигания навески, длиной 600-800 мм, с внутренним диаметром 20-22 мм. Концы трубки должны выступать из печи не менее чем на 200 мм с каждой стороны (трубку закрывают металлическими затворами или хорошо подогнанными резиновыми пробками с отверстиями и с металлическими наконечниками, предотвращающими обгорание пробок. В отверстия пробок вставляют стеклянные или латунные соединительные трубки. Перед употреблением фарфоровую трубку прокаливают по всей длине в печи при рабочей температуре); лодочки фарфоровой по ГОСТ 9147-80 10, предназначенной для сжигания навески, выдерживающей температуру 1350 °С (перед применением лодочку прокаливают в токе кислорода при рабочей температуре и хранят ее в эксикаторе, шлиф крышки которого не должен покрываться смазывающими веществами); фильтра 11 для поглощения твердых оксидов, образующихся при сжигании навески и уносимых током кислорода из печи (фильтр представляет собой стеклянный шарообразный или цилиндрический сосуд, заполненный стеклянной или хлопчатобумажной ватой); микробюретки 12 или бюретки вместимостью 25 см3, содержащей раствор йодид-йодата калия или раствор йода; поглотительного сосуда 13 высотой 250-265 мм и диаметром 30-35 мм; сосуда для раствора сравнения 14 высотой 250-265 мм и диаметром 30-35 мм. Схема ячейки, состоящей из поглотительного сосуда и сосуда сравнения, приведена на черт. 2. В поглотительный сосуд впаяна Г-образная стеклянная трубка диаметром 7 мм, оканчивающаяся барботером с поплавком 15 (см. черт. 1), через которую в поглотительный сосуд поступают газообразные продукты сжигания. В поглотительном сосуде протекает процесс поглощения и титрования двуоксида серы, в сосуде сравнения находится раствор сравнения для контроля окраски раствора во время титрования. Допускается применять ячейку другой формы и без сосуда сравнения.

Черт. 1

Черт. 2

Электропечь типа СНОЛ по нормативно-технической документации, обеспечивающая температуру нагрева не ниже 1000 °С. Крючок, с помощью которого лодочки вводят в трубку для сжигания и извлекают из нее, изготовляют из жароупорной низкоуглеродистой проволоки диаметром 3-5 мм и длиной 500-600 мм.

Кислород чистотой не менее 99 % по ГОСТ 5583-78.

Кислота соляная по ГОСТ 3118-77 или ГОСТ 14261-77.

Кислота серная по ГОСТ 4204-77 или ГОСТ 14262-78.

Калия гидрооксид по ГОСТ 9286-82 или натрия гидрооксид по ГОСТ 4328-77.

Калий марганцовокислый по ГОСТ 20490-75, раствор с массовой концентрацией 40 г/дм3 в растворе гидрооксида калия с массовой концентрацией 400 г/дм3.

Кальций хлористый по ТУ 6-09-4711-81.

Известь натронная или натронный асбест (аскарит).

Магний хлорнокислый безводный (ангидрон) Mg(ClO4)2.

Крахмал растворимый по ГОСТ 10163-76.

Раствор с массовой концентрацией 0,5 г/дм3 (применяют при титровании раствором смеси йодноватокислого и йодистого калия): 0,5 г растворимого крахмала растирают в фарфоровой ступке с 50 см3 воды и вливают суспензию тонкой струей в 950 см3 кипящей воды. К полученному раствору приливают 15 см3 соляной кислоты, охлаждают и приливают небольшими порциями при перемешивании раствор йодид-йодата калия до получения слабо-голубой окраски раствора.

Раствор с массовой концентрацией 1 г/дм3 (применяют при титровании раствором йода); 1 г растворимого крахмала растирают в фарфоровой ступке с 50 см3 воды и вливают суспензию тонкой струей в 950 см3 кипящей воды, прибавляют две капли соляной кислоты и кипятят раствор 5 мин, охлаждают и приливают небольшими порциями при перемешивании раствор йода, до получения слабо-голубой окраски раствора.

Калий йодноватокислый по ГОСТ 4202-75;

Калий йодистый по ГОСТ 4232-74.

Стандартный раствор йодноватокислого калия; 0,0862 г йодноватокислого калия, 17,0 г йодистого калия и 0,4 г гидрооксида калия растворяют в воде и доводят объем раствора до 1 дм3. Раствор хранят в склянке из темного стекла. При определении массовой доли серы менее 0,01 % необходимо исходный раствор йодноватокислого калия разбавить в соотношении 1:4 или 1:6.

Йод кристаллический по ГОСТ 4159-79 стандартный раствор; 1,9845 г йода растворяют с 15 г йодистого калия в 60 см3 воды в колбе с пришлифованной пробкой. После полного растворения йода раствор переливают в склянку из темного стекла, разбавляют водой до объема 5 дм3 и хорошо перемешивают.

Массовую концентрацию растворов йодноватокислого калия или йода устанавливают по стандартным образцам с известной массовой долей серы и химическим составом, близким к составу анализируемой пробы. Сжигание навесок стандартных образцов проводят в тех же условиях, что и анализ. Массовую концентрацию (Т), выраженную в граммах серы на 1 см3 раствора, вычисляют по формуле

![]() ,

,

где Ссо - массовая доля серы в стандартном образце, %;

m - масса навески стандартного образца, г;

V - объем раствора йодноватокислого калия или йода, израсходованный на титрование раствора стандартного образца, см3;

V1 - объем раствора йодноватокислого калия или йода, израсходованный на титрование раствора контрольной пробы, см3.

Плавни: олово по ГОСТ 860-75 или медь по ГОСТ 546-79 в виде стружки, а также оксиды этих металлов, предварительно проверенные в условиях анализа на содержание серы. Допускается применять другие плавни. Все плавни должны быть проверены на содержание серы, которое не должно превышать величины допускаемых расхождений для соответствующего значения массовой доли серы, приведенных в табл. 1.

Марганец диоксид по ГОСТ 4470-79,

Эфир этиловый по ГОСТ 22300-76.

Спирт этиловый ректификованный технический по ГОСТ 18300-87.

Ацетон по ГОСТ 2603-79.

(Измененная редакция, Изм. № 1).

2.3. Подготовка к анализу

Перед началом работы нагревают печь до требуемой температуры и проверяют установку на герметичность.

Полноту выжигания серы из фарфоровой трубки и лодочки определяют следующим образом: при достижении в печи температуры 1250-1350 °С трубку закрывают с обеих сторон пробками, наливают в оба сосуда по 110-120 см3 крахмального раствора слабо-голубой окраски, открыв кран, пропускают ток кислорода со скоростью 2,5 дм3/мин.

Обесцвечивание раствора в поглотительном сосуде при пропускании кислорода в течение нескольких минут свидетельствует о выделении из трубки восстановительных газообразных веществ, реагирующих с йодом. Не прекращая подачи кислорода, приливают к поглотительному раствору стандартный раствор йода или смеси йодноватокислого и йодистого калия до тех пор, пока интенсивность окраски растворов в обоих сосудах не станет одинаковой. Для проверки правильности работы установки сжигают 2-3 навески стандартного образца стали или чугуна в присутствии плавня, как указано в п. 2.4. Затем сжигают навеску плавня для установления поправки контрольного опыта. Перед началом работы, а также после замены фарфоровых трубок, сжигают две-три произвольных навески металла.

Навеску стали (чугуна) при необходимости, предварительно промытую эфиром, этиловым спиртом или ацетоном и высушенную массой 0,5-1,0 г помещают в лодочку, равномерно распределяя по дну и покрывая слоем плавня в количестве 0,5-1,0 г. При анализе углеродистых сталей допускается проводить сжигание без плавня. Лодочку с пробой и плавнем при помощи крючка помещают в наиболее нагретую часть фарфоровой трубки и быстро закрывают трубку резиновой пробкой или затвором, в которые вставлена стеклянная или латунная трубка для подвода кислорода. Сжигают навеску пробы при температуре 1250-1350 °С. Скорость пропускания кислорода составляет 2,5 дм3/мин.

(Измененная редакция, Изм. № 1).

В процессе горения навески наблюдают за изменением окраски жидкости в поглотительном сосуде, где происходит поглощение оксидов серы. Во время сжигания окраска раствора в поглотительном сосуде должна быть все время близкой к окраске раствора сравнения. Для этого к раствору в поглотительном сосуде по мере уменьшения интенсивности окраски добавляют раствор йодид-йодата калия или йода до получения одинаковой интенсивности окраски в обоих сосудах. Титрование считают законченным, когда интенсивность окраски растворов в обоих сосудах станет одинаковой. Для проверки полноты сгорания навески кислород продолжают подавать еще в течение 1 мин. Если интенсивность окраски раствора не уменьшится, определение считают законченным, если уменьшится - титрование продолжают. После сжигания пробы лодочку вынимают крючком из печи. Расплавленные окислы должны иметь вид плотной, однородной массы, расположенной по всему дну лодочки. В противном случае следует взять новую навеску и повторить сжигание. Поглотительный раствор сливают из сосуда и промывают сосуд водой.

Примерно после 20 сжиганий трубку, по которой газы подводятся в поглотительный сосуд, а также трубки для сжигания следует очистить от оксидов железа ершом из мягкой проволоки.

Не допускается пользоваться зашлакованными трубками, так как это может привести к получению заниженных результатов. Завышенные результаты могут быть получены при недостаточном предварительном прокаливании трубки и лодочки, а также при обгорании пробок.

2.5. Обработка результатов

2.5.1. Массовую долю серы (X) в процентах вычисляют по формуле

![]() ,

,

где V - объем раствора йодноватокислого калия или йода, израсходованный на титрование раствора анализируемого образца, см3;

V1 - объем раствора йодноватокислого калия или йода, израсходованный на титрование раствора контрольного опыта, см3;

Т - массовая концентрация раствора йодноватокислого калия или йода, г/см3 серы;

m - масса навески анализируемого образца, г.

2.6. Нормы точности и нормативы контроля точности определения массовой доли серы для стали приведены табл. 1, для чугуна - табл. 2.

Таблица 1

|

Погрешность результатов анализа D, % |

Допускаемые расхождения, % |

||||

|

двух средних результатов анализа, выполненных в различных условиях dк |

двух параллельных определений d2 |

трех параллельных определений d3 |

результатов анализа стандартного образца от аттестованного значения d |

||

|

От 0,002 до 0,005 включ. |

0,0012 |

0,0015 |

0,0013 |

0,0015 |

0,0008 |

|

Св. 0,005 » 0,010 » |

0,0016 |

0,0020 |

0,0017 |

0,0020 |

0,0010 |

|

» 0,01 » 0,02 » |

0,0024 |

0,0030 |

0,0025 |

0,0030 |

0,0016 |

|

» 0,02 » 0,05 » |

0,004 |

0,005 |

0,004 |

0,005 |

0,003 |

|

» 0,05 » 0,10 » |

0,006 |

0,008 |

0,007 |

0,008 |

0,004 |

|

» 0,10 » 0,20 » |

0,010 |

0,012 |

0,010 |

0,012 |

0,006 |

|

» 0,20 » 0,40 » |

0,016 |

0,020 |

0,017 |

0,020 |

0,010 |

Таблица 2

|

Погрешность результатов анализа D, % |

Допускаемые расхождения, % |

||||

|

двух средних результатов анализа, выполненных в различных условиях dк |

двух параллельных определений d2 |

трех параллельных определений d3 |

результатов анализа стандартного образца от аттестованного значения d |

||

|

От 0,002 до 0,005 включ. |

0,0012 |

0,0015 |

0,0013 |

0,0015 |

0,0008 |

|

Св. 0,005 » 0,010 » |

0,0016 |

0,0020 |

0,0017 |

0,0020 |

0,0010 |

|

» 0,01 » 0,02 » |

0,004 |

0,005 |

0,004 |

0,005 |

0,003 |

|

» 0,02 » 0,05 » |

0,006 |

0,008 |

0,007 |

0,008 |

0,004 |

|

» 0,05 » 0,10 » |

0,008 |

0,010 |

0,008 |

0,010 |

0,005 |

|

» 0,10 » 0,20 » |

0,016 |

0,020 |

0,017 |

0,020 |

0,010 |

|

» 0,20 » 0,40 » |

0,024 |

0,030 |

0,025 |

0,030 |

0,015 |

(Измененная редакция, Изм. № 1).

3. КУЛОНОМЕТРИЧЕСКИЙ МЕТОД

3.1. Сущность метода

Метод основан на сжигании навески пробы в токе кислорода при температуре 1250-1350 °С, поглощении образовавшегося двуоксида серы поглотительным раствором с определенным начальным значением рН и последующем измерении на установке для кулонометрического титрования, необходимого для восстановления исходного значения рН количества электричества, которое пропорционально содержанию серы в навеске пробы.

Кулонометрическая установка любого типа со всеми принадлежностями (кулонометр, поглотительные сосуды, рН-метр, корректор массы), обеспечивающая точность проведения анализа, указанную в таблице.

Печь трубчатая горизонтальная с силитовыми нагревателями, обеспечивающими температуру нагрева 1250-1350 °С.

Баллон с кислородом или кислородопровод.

Трубки огнеупорные муллитокремнеземистые по нормативно-технической документации длиной 600-800 мм, с внутренним диаметром 20-22 мм.

Лодочки фарфоровые по ГОСТ 9147-80.

Электропечь типа СНОЛ по нормативно-технической документации, обеспечивающая температуру нагрева не ниже 1000 °С.

Перед применением лодочку прокаливают в токе кислорода при рабочей температуре и хранят ее в эксикаторе, шлиф крышки которого не должен покрываться смазывающими веществами.

Поглотительный и вспомогательный растворы готовят в соответствии с типом применяемой кулонометрической установки.

Плавни: пятиокись ванадия по нормативно-технической документации;

медь по ГОСТ 546-79, олово по ГОСТ 860-75, железо карбонильное радиотехническое по ГОСТ 13610-79 или железо карбонильное ос.ч. Допускается применять другие плавни. Массовая доля серы в плавне не должна превышать величины абсолютных допускаемых расхождений для соответствующих диапазонов концентраций, приведенных в таблице.

Спирт этиловый ректификованный технический по ГОСТ 18300-87.

Эфир этиловый по ГОСТ 22300-76.

Ацетон по ГОСТ 2603-79.

(Измененная редакция, Изм. № 1).

3.3. Проведение анализа

Прибор подготавливают к работе в соответствии с инструкцией. Для удаления следов серы из установки перед началом анализа через установку пропускают ток кислорода и прокаливают трубку. Пропускание кислорода и прокаливание трубки проводят до получения минимального постоянного показания прибора.

Для контроля правильности работы установки перед началом работы и через каждые 2-3 ч во время работы сжигают две-три навески стандартного образца стали или чугуна с известной массовой долей серы, близкой к определяемой.

Навеску пробы массой, установленной в зависимости от типа кулонометрической установки, помещают в фарфоровую лодочку и покрывают равномерным слоем плавня. Соотношение масс навесок плавня и пробы составляет 1:1 или 2:1.

Лодочку с навеской и плавнем помещают в рабочую часть печи и сжигают пробу при температуре 1250-1350 °С.

Анализ считают законченным, если показания прибора или счетчика не изменяются в течение 1 мин или изменяются на величину холостого счета прибора.

3.4. Обработка результатов

3.4.1. Массовую долю серы (X) в процентах вычисляют по формуле

X = А - А1,

где А - показание цифрового табло прибора, полученное в результате сжигания навески анализируемой пробы, %;

А1 - среднее арифметическое значение показаний цифрового табло прибора, полученное в результате сжигания плавня при проведении контрольных анализов, %.

3.4.2. Нормы точности и нормативы контроля точности определения массовой доли серы для стали приведены в табл. 1, для чугуна - в табл. 2.

(Измененная редакция, Изм. № 1).

4. МЕТОД ИНФРАКРАСНОЙ СПЕКТРОСКОПИИ

4.1. Сущность метода

Метод основан на сжигании навески пробы в токе кислорода три температуре 1350-1700 °С и определении количества образовавшегося двуоксида серы путем измерения поглощенной им инфракрасной радиации.

4.2. Аппаратура и реактивы

Автоматический анализатор, основанный на абсорбции инфракрасной радиации любого типа со всеми принадлежностями.

Плавень и вспомогательные материалы в зависимости от типа применяемого анализатора.

4.3. Проведение анализа

Анализ проводят в зависимости от типа анализатора.

4.4. Обработка результатов

4.4.1. Массовую долю серы в процентах определяют по цифровому указателю анализатора за вычетом результата контрольного опыта.

4.4.2. Нормы точности и нормативы контроля точности определения массовой доли серы для стали приведены в табл. 1, для чугуна - в табл. 2.

(Измененная редакция, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

ИСПОЛНИТЕЛИ

Д.К. Нестеров, канд. техн. наук; С.И. Рудюк, канд. техн. наук; Н.Н. Гриценко, канд. хим. наук, (руководитель темы); В.Ф. Коваленко, канд. техн. наук; С.В. Спирина канд. хим. наук (руководитель темы); О.М. Киржнер

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20.02.87 № 301

3. Стандарт полностью соответствует СТ СЭВ 5283-85

4. ВЗАМЕН ГОСТ 22536.2-77

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на которые дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

|

ГОСТ 9286-82 |

|

|

ГОСТ 4460-77 |

|

|

ГОСТ 546-79 |

|