ПРАВИТЕЛЬСТВО МОСКВЫ

Управление

жилищно-коммунального хозяйства и благоустройства

СМЕСИ

ЭМУЛЬСИОННО-МИНЕРАЛЬНЫЕ

ДЛЯ УСТРОЙСТВА СЛОЕВ ИЗНОСА

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ТУ 5718-001-53737504-00

Вводятся в действие с 01.01.2001.

Москва, 2000

«Утверждаю»:

Начальник УЖКХиБ

Н.В. ПАВЛОВ

”____” _____________2000 г.

|

Согласованы: ГУП «ДОРИНВЕСТ» Заместитель генерального директора _________________С.К. Гришкин «30» декабря 2000 г. |

Разработаны: НИИ МК МАДИ (ТУ) Директор _________________Э.В. КОТЛЯРСКИЙ |

|

ГУП «НИИМосстрой» Директор________________ В.Д. БЕЛОУСОВ |

|

|

ООО «МВ-Холдинг» Генеральный директор_____________________ Е.В. КРЮЧКОВ |

Москва 2000

1. РАЗРАБОТАНЫ И ВНЕСЕНЫ Научно-исследовательским институтом материалов и конструкций при Московском государственном автомобильно-дорожном институте - техническом университете (Ю.Э. Васильев, к.т.н., руководитель разработки; Э.В. Котлярский, к.т.н.; Н.Н. Миронов; О.А. Швагирева, к.т.н.), ГУН «НИИМосстрой» (В.Н. Кононов, д.т.н.; Л.В. Городецкий, к.т.н.; М.И. Клейман), ООО «МВ-Холдинг» (Е.В. Крючков, С.Ф. Овчинников).

2. ПРИНЯТЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ - «01» января 2001 г.

3. ЗАРЕГИСТРИРОВАНЫ ВО ВНИИстандарт № 200/03 1990 от 06.03.01.

СМЕСИ ЭМУЛЬСИОННО-МИНЕРАЛЬНЫЕ ДЛЯ УСТРОЙСТВА СЛОЕВ ИЗНОСА

Настоящие технические условия распространяются на смеси эмульсионно-минеральные, предназначенные для восстановления слоев износа дорожных и аэродромных покрытий капитального типа во II дорожно-климатической зоне. Смеси могут использоваться также для ликвидации колей в полосе наката.

Смесь эмульсионно-минеральная (далее смесь) - рационально подобранная смесь из минерального заполнителя, битумной эмульсии и добавок, взятых в определенных пропорциях и перемешанных в смесительном бункере специализированной укладочной машины при температуре окружающего воздуха не ниже +10 °С.

Пример обозначения продукции при ее заказе «Смесь эмульсионно-минеральная для устройства слоев износа вида А типа II», ТУ 5718-001-53737504-00.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Смеси должны соответствовать требованиям настоящих технических условий и изготавливаться по технологическому регламенту в установленном порядке.

1.2. Состав смеси подбирается специализированной лабораторией.

1.3. Основные параметры и характеристики.

1.3.1. Смеси в зависимости от показателей физико-механических свойств и применяемых материалов делятся на два вида А и Б; виды в зависимости от области применения и максимальной крупности минерального заполнителя подразделяют на типы в соответствии с табл. 1.

Таблица 1.

|

Максимальная крупность зерен, мм |

Назначение смеси, вида |

||

|

А |

Б |

||

|

I |

2,5 |

Места парковок, внутриквартальные проезды, взлетно-посадочные полосы аэропортов |

- |

|

II |

5 |

Внутриквартальные проезды, взлетно-посадочные полосы аэропортов |

Внутриквартальные проезды, взлетно-посадочные полосы аэропортов |

|

III |

10 |

Магистральные улицы и дороги |

Магистральные улицы и дороги, ликвидация колее-образований |

1.3.2. Показатели физико-механических свойств смесей должны соответствовать требованиям, указанным в табл. 2.

Таблица 2.

|

Показатели свойств |

Нормы для вида смеси всех типов |

Методика испытания |

||

|

А |

Б |

|||

|

1 |

Время до потери подвижности смеси не менее, с |

180 |

120 |

п. 2.2.1. |

|

2 |

Подвижность смеси, мм |

130-150 |

- |

п. 2.2.2. |

|

3 |

Деформативность при колесной нагрузке не более, % |

- |

5 |

п. 2.2.3. |

|

4 |

Адгезия кварцевого песка не более, г/м2 |

750 |

530 |

п. 2.2.4. |

|

5 |

Потери при истирании не более, г/м2, после водонасыщения в течение: |

п. 2.2.5. |

||

|

- 1 часа |

800 |

530 |

||

|

- 6 суток |

- |

800 |

||

|

6 |

Момент сопротивления не менее, кг×см, через |

|||

|

- 30 мин |

- |

12 |

п. 2.2.6. |

|

|

- 60 мин |

- |

20 |

||

|

- 24 часа |

20 |

- |

||

|

7 |

Время до открытия движения не более, час |

24 |

1 |

п. 2.2.6. |

1.4. Характеристики исходных материалов.

1.4.1. Минеральный заполнитель.

При приготовлении смесей следует использовать отсевы дробления щебня из трудношлифуемых изверженных и метаморфических горных пород и дробленые пески из изверженных горных пород.

Основные физико-механические свойства минерального заполнителя представлены в таблице 3.

Таблица 3.

|

Наименование показателя |

Нормативное значение для вида смеси всех типов |

||

|

А |

Б |

||

|

1 |

Содержание пылеватых, илистых и глинистых частиц не более, % |

1,0 |

0,5 |

|

2 |

Марка по дробимости горной породы, не ниже |

1000 |

1000 |

|

3 |

Марка по истираемости горной породы |

И1 |

И1 |

|

4 |

Морозостойкость |

F50 |

F50 |

|

5 |

Реакционная способность не более, мл |

70 |

70 |

|

6 |

Суммарная удельная эффективная активность естественных радионуклидов не более, Бк/кг |

740 |

740 |

Зерновые составы минерального заполнителя для смесей видов А и Б должны соответствовать значениям, указанным в табл. 4.

Таблица 4.

|

Количество частиц, % по массе, мельче данного размера в мм |

||||||||

|

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,14 |

0,071 |

|

|

I |

100 |

100 |

90-100 |

65-90 |

40-65 |

25-42 |

15-30 |

10-20 |

|

II |

100 |

90-100 |

65-90 |

45-70 |

30-50 |

18-30 |

10-21 |

5-15 |

|

III |

100 |

70-90 |

45-70 |

28-50 |

19-34 |

12-25 |

7-18 |

5-15 |

1.4.2. Битумная эмульсия.

Для приготовления смеси вида А применяют катионные битумные эмульсии.

Для приготовления смеси вида Б применяют катионные битумные эмульсии, модифицированные полимером.

Состав эмульсии приведен в таблице 5.

Таблица 5.

|

Наименование компонента |

Количество для вида смеси всех типов по массе |

||

|

А |

Б |

||

|

1 |

Битум нефтяной дорожный, не менее, % |

60 |

62 |

|

2 |

Растворитель, не более, % |

2 |

2 |

|

3 |

Эмульгатор «Redicote», % |

0,8-2 |

0,8-2 |

|

4 |

Стабилизатор СаСl2, не более, % |

0,4 |

0,4 |

|

5 |

Кислота НСl, % (до рН 2-5) |

2-5 |

2-5 |

|

6 |

Латекс, не менее, % |

- |

3 |

|

7 |

Вода, %, до |

100 |

100 |

Требования к битумным эмульсиям приведены в таблице 6.

Таблица 6.

|

Наименование показателя |

Нормативное значение для вида смеси всех типов |

||

|

А |

Б |

||

|

1 |

Содержание битума не менее, % |

60 |

62 |

|

2 |

Условная вязкость эмульсии при температуре 20 °С, с |

20-100 |

20-100 |

|

3 |

Условная вязкость остатка при температуре 25 °С после выпаривания, 10-1 мм |

40-130 |

40-130 |

|

4 |

Температура размягчения остатка после выпаривания не менее, °С |

- |

55 |

|

5 |

Остаток на сите 0,14 мм не более, % |

0,5 |

0,5 |

|

6 |

Количество портландцемента для распада эмульсии не более, % |

2 |

2 |

|

7 |

Сцепление с каменным материалом не менее, % |

95 |

95 |

|

8 |

Определение устойчивости при хранении не более, % |

||

|

- 7 суток |

0,5 |

0,5 |

|

|

- 30 суток |

0,8 |

0,8 |

|

|

9 |

Определение устойчивости при транспортировании |

расслоение отсутствует |

расслоение отсутствует |

1.4.3. Для регулирования времени распада эмульсии и регулирования консистенции смеси следует применять портландцемент в соответствии с ГОСТ 10178-85 или молотую гашеную известь в соответствии с ГОСТ 9179-77.

1.4.4. Вода для приготовления смеси должна соответствовать ГОСТ 23732-79.

1.4.5. Регулятор скорости распада битумной эмульсии.

В качестве регулятора скорости распада должны применяться хлористые или уксуснокислые соли моноаминов, полиаминов, амидоаминов, четвертичные соли аммония и др. по техническим условиям заводов-изготовителей.

1.4.6. На применяемые материалы должны иметься гигиенические заключения установленного образца.

2. МЕТОДЫ КОНТРОЛЯ (ИСПЫТАНИЙ)

2.1. Контроль качества исходных материалов, применяемых для приготовления смеси, осуществляется в соответствии с:

2.1.1. для минерального заполнителя - ГОСТ 8735-88, ГОСТ 8269.0-97, ГОСТ 8269.1-97, ГОСТ 30108-94;

2.1.2. для цемента - ГОСТ 310.1-76;

2.1.3. для гашеной извести - ГОСТ 9179-77;

2.1.4. для воды - ГОСТ 23732-79;

2.1.5. для битумной эмульсии:

2.1.5.1. по п.п. 1-5, 7-9 табл. 6 - ГОСТ 18659-81;

2.1.5.2. по п. 6 табл. 6 определяется путем введения в битумную эмульсию при постоянном перемешивании портландцемента порциями по 0,2 % от массы эмульсии до момента распада битумной эмульсии.

2.2. Испытания смесей с целью определения времени до потери подвижности смеси, определения подвижности смеси, деформативности при колесной нагрузке, адгезии кварцевого песка, потерь при истирании после водонасыщения, момента сопротивления, времени до открытия движения производят по методам, установленным настоящими техническими условиями в лаборатории на стадии подбора состава смеси.

2.2.1. Определение времени до потери подвижности смеси.

Испытание проводится с целью определения оптимального количества портландцемента или молотой гашеной извести.

2.2.1.1. Аппаратура.

Металлическая чашка вместимостью 500 см3.

Весы с ценой деления 0,5 г, пределом измерения 1 кг.

Металлический шпатель.

Секундомер.

К 100 г минерального заполнителя добавляют 2 г (2 % от массы минерального заполнителя) портландцемента или молотой гашеной извести. Перемешивают сухую смесь, после чего в процессе перемешивания вводится вода в количестве 9 г. Затем добавляется битумная эмульсия в количестве 15 г.

2.2.1.3. Проведение испытания.

В момент введения битумной эмульсии включают секундомер и осуществляют интенсивное перемешивание смеси.

Время до потери подвижности смеси оценивается от момента введения битумной эмульсии до момента начала комкования смеси.

2.2.1.4. Если время смешивания не соответствует требованиям, приведенным в п. 1 табл. 2 повторяют испытания по п. 2.2.1.2, изменив количество цемента или молотой гашеной извести на 0,1 г. Испытание повторяется до получения требуемых значений времени до потери подвижности смеси.

2.2.1.5. Полученную в ходе испытания дозировку цемента (% от массы минерального заполнителя) используют для проведения дальнейших испытаний.

2.2.2. Определение подвижности смеси (только для смеси вида А).

Испытание проводится с целью определения оптимального содержания воды.

Подвижность смеси характеризуется диаметром расплыва.

2.2.2.1. Аппаратура.

Чашка вместимостью 500 см3.

Металлическая форма в виде усеченного конуса со шлифованной и ровной внутренней поверхностью, внутренними диаметрами Д = 90 мм и d = 40 мм, высотой Н = 75 мм и толщиной стенок 8 мм.

Стеклянная пластина диаметром не менее 240 мм; на стекло наносят ряд концентрических окружностей диаметром 90-200 мм через каждые 10 мм; окружности можно нанести на лист белой бумаги и поместить его между двумя листами стекла.

Металлический шпатель.

Металлическая линейка длиной 250 мм с ценой деления 1 мм - 2 шт.

Весы по ГОСТ 24104-88 с погрешностью взвешивания не более 1 г.

Секундомер.

2.2.2.2. Проведение испытания.

Перед началом испытаний форму, стеклянную пластину, линейки очищают и протирают сухой тканью.

Форму устанавливают в центре стеклянной пластины, лежащей на плоской горизонтальной поверхности.

Смесь приготавливают в последовательности, описанной в п. 2.2.1.2. Для проведения испытания необходимо взять 400 г минерального заполнителя, портландцемент или молотую гашеную известь в количестве (в % от массы минерального заполнителя), определенном в п. 2.2.1.

Массу перемешивают шпателем в течение 30 с, начиная отсчет времени от момента введения битумной эмульсии. После окончания перемешивания форму заполняют в один прием смесью. Время, затрачиваемое на заполнение формы должно составлять не более 3 с. Поверхность смеси выравнивают, срезая излишек смеси вровень с верхними краями формы.

Форму снимают вверх так, чтобы не разрушить отформованную смесь. Время, затрачиваемое на съем формы, должно составлять 2-3 с. Освобожденная смесь под действием собственного веса расплывается по поверхности стеклянной пластины.

Диаметр расплыва смеси определяют непосредственно после поднятия формы в двух взаимно перпендикулярных направлениях с точностью 1 мм и вычисляют среднее арифметическое значение.

Общее время испытаний с начала заполнения формы смесью до момента измерения диаметра расплыва не должно превышать 30 с.

2.2.2.3. Если диаметр расплыва не соответствует требованиям, приведенным в п. 2 табл. 2, испытания повторяют с измененным количеством воды.

2.2.3. Определение деформативности при колесной нагрузке.

2.2.3.1. Аппаратура.

Весы по ГОСТ 24104-88 с погрешностью взвешивания не более 1 г.

Металлический шпатель. Металлическая линейка длиной 500 мм.

Чашка вместимостью 1000 см3.

Металлическая рамка с внутренними размерами 400´50 мм, высотой 10 мм.

Металлическая пластина размерами 420´70 мм.

Термошкаф, обеспечивающий поддержание температуры до 100 °С.

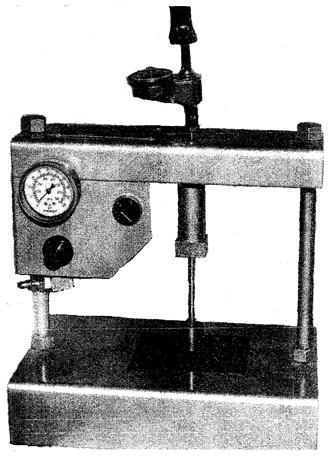

Прибор для определения деформативности при колесной нагрузке (рис. 1).

2.2.3.2. Проведение испытания.

Показатель определяется на образцах, имеющих форму пластины длиной 400 мм, шириной 50 мм (b1) и толщиной 10 мм. Образцы изготавливаются путем заполнения смесью металлической рамки, расположенной на металлической пластине. Поверхность смеси разравнивают металлической линейкой за один проход.

Смесь готовят в последовательности, описанной в п. 2.2.1.2. Для изготовления образца необходимо взять минеральный заполнитель в количестве 500 г, цемент или гашеную известь в количестве (в % от массы минерального заполнителя), определенном в п. 2.2.1, и воды в количестве (в % от массы минерального заполнителя), определенном в п. 2.2.2. (для смеси вида А) или в количестве 45 г (для смеси вида Б). Количество эмульсии 75 г.

Отформованный образец выдерживают в течение 24 часов (смесь вида А) и 1 часа (смесь вида Б) в естественных условиях, после чего удаляют формовочную рамку и помещают в термошкаф, где осуществляют высушивание до постоянного веса при температуре 60 °С, затем остужают до комнатной температуры.

Рис. 1. Прибор для определения деформативности при колесной нагрузке.

Образец фиксируют в приборе (рис. 1). Масса груза, установленного на тележке прибора составляет 56,7 кг. Включают прибор, и колесо совершает 1000 возвратно-поступательных движений. После этого образец извлекают из прибора и определяют среднее из трех измерений его ширины (b2).

Значение показателя деформативности при колесной нагрузке вычисляют по формуле:

![]() .

.

2.2.3.3. В случае получения результатов, не отвечающих требованиям п. 3 табл. 2, производят коррекцию содержания битумной эмульсии и повторяют испытание (только для смеси вида Б).

2.2.4. Определение адгезии кварцевого песка.

Испытание проводится с целью определения максимально допустимого содержания битумной эмульсии в смеси.

2.2.4.1. Проведение испытания.

Для проведения испытания используют образец, прошедший испытание на определение деформативности при колесной нагрузке (п. 2.2.3). Образец взвешивается (m1).

На колею, оставшуюся на образце после проведения испытания по п. 2.2.4.2, насыпают тонкомолотый кварцевый песок (размер частиц от 0,071 до 0,14 мм) в количестве 100 г и линейкой равномерно распределяют по колее.

После этого образец помещают в прибор (рис. 1) и совершают 100 возвратно-поступательных движений колеса при нагрузке по п. 2.2.3.2. Образец извлекают из прибора, поворачивают рабочей стороной вниз и ссыпают песок. После этого образец взвешивают (т2).

Адгезию кварцевого песка определяют по формуле:

![]() ,

,

S1 - площадь колеи на образце, м2.

2.2.4.2. Если адгезия кварцевого песка превышает предельно допустимые значения (п. 4 табл. 2), то осуществляют коррекцию состава смеси.

2.2.5. Определение потерь при истирании после водонасыщения.

Испытание проводится с целью определения минимально допустимого содержания битумной эмульсии в смеси.

2.2.5.1. Аппаратура.

Весы по ГОСТ 24104-88 с погрешностью взвешивания не более 1 г.

Металлический шпатель.

Металлическая линейка длиной 500 мм.

Чашка вместимостью 1000 см3.

Металлическое кольцо с внутренним диаметром 280 мм и высотой 10 мм.

Лист рубероида диаметром 330 мм.

Термошкаф, обеспечивающий поддержание температуры до 100 °С.

Прибор для определения потерь при истирании (рис. 2).

Рис. 2. Прибор для определения потерь при истирании.

2.2.5.2. Проведение испытания.

Образцы изготавливаются путем заполнения смесью металлического кольца, расположенного на листе рубероида (для смеси вида А - 1 образец, для смеси вида Б - 2 образца). Поверхность смеси разравнивают металлической линейкой за один проход.

Смесь готовят в последовательности, описанной в п. 2.2.1.2. Для изготовления одного образца необходимо взять минеральный заполнитель в количестве 1600 г, цемент или гашеную известь в количестве (в % от массы минерального заполнителя), определенном в п. 2.2.1, и воду в количестве (в % от массы минерального заполнителя), определенном в п. 2.2.2 (для смеси вида А) или в количестве 144 г (для смеси вида Б). Количество эмульсии (в % от массы минерального заполнителя), определенное в п. 2.2.4.

Отформованные образцы выдерживают в течение 24 часов (смесь вида А) и 1 часа (смесь вида Б) в естественных условиях, после чего удаляют формовочное кольцо и помещают в термошкаф, где осуществляют высушивание до постоянного веса при температуре 60 °С, затем остужают до комнатной температуры и взвешивают (m3). После этого образец помещают в воду при температуре 25 °С для смеси вида А один образец на 1 час, а для смеси вида Б по одному образцу на 1 час и 6 сут. По истечении заданного времени образцы извлекают из воды и фиксируют в приборе (рис. 2) так, чтобы уровень воды (температура воды 25 °С) над образцом составлял не менее 6 мм.

Ролик прибора опускают на образец. Включают прибор. Истирание производят в течение 5 мин. Образец извлекают из прибора, промывают в проточной воде и помещают в термошкаф, где осуществляют высушивание до постоянного веса при температуре 60 °С, затем остужают до комнатной температуры и взвешивают (m4). Потери при истирании после водонасыщения рассчитывают по формуле:

![]() ,

,

где S2 - площадь, подвергаемая истиранию, м2;

ИТ - потери при истирании при времени насыщения Т.

2.2.5.3. В случае получения результатов, не отвечающих требованиям п. 5 табл. 2, производят коррекцию содержания битумной эмульсии и повторяют испытание.

2.2.6. Определение момента сопротивления.

Момент сопротивления определяется с целью установления времени открытия движения.

2.2.6.1. Аппаратура.

Весы по ГОСТ 24104-88 с погрешностью взвешивания не более 1 г.

Металлический шпатель.

Чашка вместимостью 500 см3.

Металлическое кольцо с внутренним диаметром 70 мм и высотой 10 мм.

Лист рубероида размером 100´100 мм.

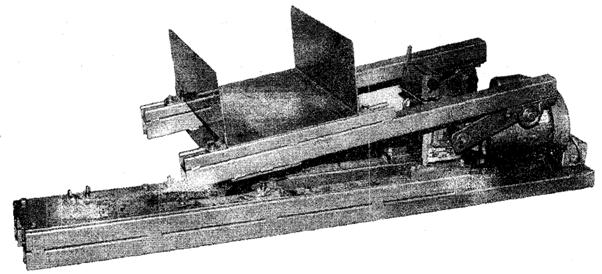

Прибор для определения момента сопротивления (рис. 3).

Рис. 3 Прибор для определения момента сопротивления.

2.2.6.2. Проведение испытания.

Образец изготавливаются путем заполнения смесью кольца, расположенного на листе рубероида. Поверхность смеси разравнивают линейкой за один проход.

Смесь готовят в последовательности, описанной в п. 2.2.1.2. Для изготовления образца необходимо взять минеральный заполнитель в количестве 100 г, цемент или гашеную известь в количестве (в % от массы минерального заполнителя), определенном в п. 2.2.1, и воду в количестве (в % от массы минерального заполнителя), определенном в п. 2.2.2 (для смеси вида А) или в количестве 9 г (для смеси вида Б). Количество эмульсии (в % от массы минерального заполнителя), определенное в п. 2.2.5.

Сняв кольцо, образцы на листе рубероида через заданный промежуток времени (п. 6 табл. 2) помещают в прибор (рис. 3). Индентор прибора прижимают к поверхности образца с давлением 2 МПа. Поворачивают динамометрический рычаг на угол 90° и фиксируют момент, прикладываемый для смещения индентора относительно образца.

Полученное значение момента сопротивления должно соответствовать п. 6 табл. 2.

3. ПРАВИЛА ПРИЕМКИ

3.1. Качество уложенной смеси контролируется специализированной лабораторией.

3.2. Коррекцию состава осуществляют при поступлении новой партии любого из исходных материалов, но не реже 1 раза в месяц. Кроме того, коррекция состава должна осуществляться при выявлении каких-либо отклонений при контроле качества в процессе строительства.

3.3. При производстве работ по устройству слоя износа из эмульсионно-минеральных смесей с применением специализированной укладочной машины выполняются следующие виды текущего контроля:

- визуально определяется однородность материала и сплошность укладываемого слоя, интенсивность формирования уложенного слоя;

- время до открытия движения, оцениваемое моментом сопротивления в соответствии с п. 6 табл. 2.

3.4. Периодически проводится контроль:

- шероховатости или коэффициента сцепления по ВСН 38-90;

- определение наличия сцепления между слоем износа с нижележащим слоем при отборе кернов (вырубок) в соответствии со СНиП 3.06.03-85.

3.5. Потребитель имеет право проводить контрольную проверку качества смеси, применяя для этой цели методы испытаний, предусмотренные настоящими техническими условиями.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Смеси транспортированию и хранению не подлежат.

4.2. После приготовления смеси должны быть уложены в соответствии с технологическим регламентом.

5. ГАРАНТИИ ПОСТАВЩИКА

5.1. Поставщик (изготовитель) гарантирует соответствие смеси требованиям настоящих технических условий.

6. ТЕХНИКА БЕЗОПАСНОСТИ И ПРОИЗВОДСТВЕННАЯ САНИТАРИЯ

6.1. При приготовлении смесей и их укладке следует соблюдать требования строительных норм и правил по технике безопасности в строительстве, изложенные в СНиП III-4-80, а также правила по технике безопасности и производственной санитарии при строительстве и ремонте улиц и дорог, изложенные в «Правилах по охране труда в дорожном хозяйстве», М.: Стройиздат, 1989.

Приложение

(справочное)

Нормативные ссылки

1 ГОСТ 310.1-76 Цементы. Методы испытаний. Общие положения.

2 ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний.

3 ГОСТ 8269.1-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы химического анализа.

4 ГОСТ 8735-88 Песок для строительных работ. Методы испытания.

5 ГОСТ 9179-77 Известь строительная. Технические условия.

6 ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия.

7 ГОСТ 18659-81 Эмульсии битумные дорожные. Технические условия.

8 ГОСТ 23732-79 Вода для бетонов и растворов. Технические условия.

9 ГОСТ 24104-88 Весы лабораторные общего назначения и образцовые. Общие технические условия.

10 ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов.

11 ВСН 38-90 Технические указания по устройству дорожных покрытий с шероховатой поверхностью.

12 СНиП 3.06.03-85 Автомобильные дороги.

13 СНиП III-4-80 Техника безопасности в строительстве.

СОДЕРЖАНИЕ

|

2. Методы контроля (испытаний) 3 4. Транспортирование и хранение. 8 |