МИНИСТЕРСТВО АВТОМОБИЛЬНЫХ ДОРОГ РСФСР

Утверждены Министерством

автомобильных дорог РСФСР

8 апреля 1986 г

УКАЗАНИЯ

ПО ПОВЫШЕНИЮ НЕСУЩЕЙ СПОСОБНОСТИ ЗЕМЛЯНОГО ПОЛОТНА И ДОРОЖНЫХ ОДЕЖД С

ПРИМЕНЕНИЕМ СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ

ВСН 49-86

Минавтодор РСФСР

![]()

МОСКВА «ТРАНСПОРТ» 1988

Указания по повышению несущей способности земляного полотна и дорожных одежд с применением синтетических материалов разработаны на основе теоретических и экспериментальных исследований, анализа результатов опытно-экспериментального строительства в различных дорожно-климатических условиях, а также данных стран - членов СЭВ, выполнявших в 1980-1984 гг. в рамках КОЦ СЭВ совместные работы по применению синтетических материалов при строительстве и ремонте автомобильных дорог (ведущая организация - Гипродорнии). При составлении Указаний учтены результаты исследований, выполненных Гипродорнии совместно с НИИОСПом Госстроя СССР (кандидаты техн. наук В.А. Барвашов, В.Г. Буданов, В.Г. Федоровский, инж. В.А. Александрович) и Владимирским филиалом треста «Росдороргтехстрой» (инж. Е.А. Поспелов), а также исследований Союздорнии, Гипротюменьнефтегаза, МАДИ, ЦНИИИМЭ, Хабаровского филиала Гипродорнии, ЛИСИ. Опытно-экспериментальные работы выполнялись производственными подразделениями Минавтодора РСФСР (Калининавтодор, Ярославльавтодор, Владимиравтодор, Архангельскавтодор, Тюменьавтодор, Хабаровскавтодор, Управления дорог Москва-Ленинград, Москва-Горький).

Указания предназначены для инженерно-технических работников организаций, занимающихся вопросами проектирования, строительства и эксплуатации автомобильных дорог. Разработаны Гипродорнии (кандидатами техн. наук Ю.Р. Перковым, Н.М. Смуровым, инж. А.П. Фоминым при участии инж. В.Н. Емельянова, М.А. Завьялова, М.В. Фоминой, В.Н. Уткина) совместно с МАДИ (д-ром техн. наук А.Я. Тулаевым, канд. техн. наук В.И. Кукановым, инж. В.И. Костиным) и Хабаровским филиалом Гипродорнии (кандидатами техн. наук И.Е. Закурдаевым, И.А. Печорским).

Заведующий редакцией В.Г. Пешков

Редактор М.И. Демидова

Выпущено по заказу Министерства автомобильных дорог РСФСР

|

Министерство автомобильных дорог РСФСР |

Ведомственные строительные нормы |

ВСН 49-86 |

|

Указания по повышению несущей способности земляного полотна и дорожных одежд с применением синтетических материалов |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Указания предусматривают применение рулонных синтетических материалов (СМ) для создания армирующих, дренирующих и защитных прослоек в активной зоне земляного полотна, нижних конструктивных слоях дорожных одежд, на обочинах, в основании насыпей и на откосах, в дренажных устройствах строящихся или ремонтируемых автомобильных дорог общей сети, промышленных и сельскохозяйственных предприятий, временных автомобильных дорог, подъездных путей.

1.2. Под рулонными синтетическими материалами (называемыми в некоторых случаях также синтетическими текстильными, геотекстильными) подразумеваются тонкие, гибкие полотна, получаемые путем соединения волокон или нитей из синтетического (полиэфир, полиамид, полипропилен) или вторичного сырья, включающего в том числе несинтетические компоненты, механическими (плетение, иглопробивание), химическими (склеивание) или физическими (сплавление) способами.

армирования (усиление дорожных конструкций в результате перераспределения СМ возникающих в грунтовом массиве при действии нагрузок от транспортных средств и собственного веса напряжений);

дренирования (ускорение отвода воды) или гидроизоляции (уменьшение притока в земляное полотно поверхностных вод рассматривается, если СМ одновременно выполняют функции защиты или армирования);

защиты (предотвращение или замедление процесса эрозии грунтов, предотвращение взаимопроникания материалов контактирующих слоев, в том числе работа в качестве фильтра).

1.4. Возможность выполнения СМ перечисленных в п. 1.3 функций определяется соответствием их свойств требованиям п. 2.2. Эффективность применения дорожных конструкций с прослойками из СМ оценивают путем их технико-экономического сравнения с традиционными конструктивными решениями (п. 7). Общая характеристика основных областей применения СМ, рассматриваемых в настоящих Указаниях, дана в табл. 1.1.

|

Внесены Государственным дорожным проектно-изыскательским и научно-исследовательским институтом Гипродорнии |

Утвердждены Министерством автомобильных дорог РСФСР

|

Срок введения 1 января 1987 г. |

Таблица 1.1

|

Область применения |

Получаемый эффект |

Схема применения |

Основные функции CM |

|

|

I |

Земляное полотно и нижние слои дорожной одежды |

- |

||

|

А |

Активная зона земляного полотна |

Сокращение объемов используемых дренирующих грунтов, повышение сроков службы и эксплуатационной надежности дорог |

|

Усиление грунта, в том числе за счет снижения бокового распора (обойма), предотвращение заиления дренирующего слоя, повышение эффективности дренирования |

|

Б |

Нижние слои дорожных одежд |

Сокращение объемов материалов, используемых в нижних слоях дорожных одежд, повышение эксплуатационной надежности и сроков службы дорог |

|

Усиление дорожной одежды, сохранение свойств материалов слоев за счет снижения степени их взаимопроникания при строительстве и эксплуатации дорог |

|

В |

Обочины |

Повышение эксплуатационных характеристик и сроков службы, сокращение расходов традиционных материалов |

|

Усиление конструкции укрепления, замедление водной эрозии обочины и откоса, повышение прочности земляного полотна за счет снижения притока поверхностных вод |

|

Г |

Земляное полотно постоянных дорог в сложных грунтовых условиях (слабые основания) |

Сокращение сроков до устройства покрытая, повышение эксплуатационной надежности, сокращение потерь традиционных материалов, улучшение условий производства работ, сокращение объемов привозных, грунтов |

|

Ускорение консолидации основания насыпи за счет улучшения условий отвода воды, сохранение механических свойств материалов за счет предотвращения взаимопроникания грунта насыпи и материалов основания, усиление основания |

|

II |

Откосы |

|||

|

А |

Общая устойчивость откосов |

Повышение общей устойчивости, сокращение объемов земляных работ, площади отводимых земель |

|

Армирование откосов |

|

Б |

Местная устойчивость откосов |

Сокращение объемов применяемых материалов, повышение эксплуатационной надежности и сроков службы конструкция защиты откосов |

|

Замена (защита) обратного фильтра, снижение напора выклинивающихся грунтовых вод, предотвращение эрозии откоса |

|

III |

Дренирование грунтов, дренажные устройства |

|||

|

A |

Дренирование нижней части земляного полотна из грунтов повышенной влажности |

Сокращение сроков до устройства покрытия, объемов традиционных материалов и приводных грунтов, улучшение условий производства работ |

|

Ускорение консолидации земляного полотна за счет улучшения условий отвода воды, защита песчаных прослоек |

|

Б |

Дренажные устройства |

Сокращение объемов применяемых традиционных материалов, повышение сроков службы дренажных устройств |

|

Фильтр, повышение эффективности дренирования |

|

IV |

Временные дороги |

Повышение эксплуатационных качеств дороги, сокращение объемов применяемых традиционных материалов, улучшение условий производства работ, увеличение сроков службы, обеспечение проезда на период строительства |

|

Усиление основания, предотвращение взаимопроникновения грунта насыпи и основания |

Примечание. 1 - рулонный синтетический материал; 2 - дорожная одежда; 3 - песчаный дренирующий слой; 4 - бетонные плиты.

2. ТРЕБОВАНИЯ К РУЛОННЫМ СИНТЕТИЧЕСКИМ МАТЕРИАЛАМ ДОРОЖНОГО НАЗНАЧЕНИЯ

2.1. Основные виды синтетических материалов и их общая характеристика

2.1.1 Область, эффективность и целесообразность применение синтетических рулонных материалов определяются их свойствами, которые зависят от состава сырья и технологии производства.

2.1.2. Общая характеристика CM по наиболее распространенному сырью для изготовления (полиамид, полиэфир и полипропилен) приведена в табл. 2.1.

Таблица 2.1

|

Сырье |

|||

|

Полиэфир |

Полиамид |

Полипропилен |

|

|

Водостойкость |

Хорошая |

Снижение прочности на величину до 30% при увлажнении |

Хорошая |

|

Биостойкость |

» |

Хорошая |

» |

|

Стойкость к действию кислотных и щелочных сред, возможных в условия эксплуатации концентраций |

Снижение прочности в щелочной среде (гидроокись кальция) |

Снижение прочности при рН среды менее 5,5 |

» |

|

Светостойкость |

Хорошая |

Плохая |

Плохая |

|

Механические свойства волокон |

Хорошие |

Хорошие |

Низкая длительная прочность |

Предпочтительным видом сырья для изготовления СМ дорожного назначения является полиэфир. Следует ограничивать применение полиамидных СМ в кислотных средах (рН<5,5), полипропиленовых - в условиях длительного действия значительной по величине нагрузки, полиэфирных - на контакте со слоями, содержащими известь, цемент.

2.1.3. Для изготовления СМ дорожного назначения может применяться вторичное сырье, в том числе содержащее несинтетические компоненты, при условии соответствия вырабатываемых на их основе рулонных материалов требованиям п. 2.2.

2.1.4. По технологии производства СМ разделяют на тканые и нетканые. Тканые СМ имеют регулярную структуру, повышенную прочность, высокий модуль упругости, но не обладают достаточной водопроницаемостью в плоскости полотна. Такие материалы целесообразно применять в случаях, когда прослойки СM должны выполнять функции армирования, защиты, но не дренирования.

2.1.5. Свойства нетканых СМ, представляющих собой хаотичное переплетение коротких или длинных волокон, зависят от способа упрочнения (соединения волокон). Нетканые СМ упрочняют механическим, термическим или химическим способами.

Механические упрочненные (иглопробивные) нетканые синтетические материалы (типа дорнит) отличаются достаточной прочностью, высокой деформативностью, защитными свойствами, водопроницаемостью в плоскости полотна и направлении, ей нормальном. Их основные функции - дренирование и защита, в отдельных случаях при возникновении больших деформаций - армирование (например, при укладке в основание тонкой насыпи временной дороги). Термически упрочненные нетканые СМ имеют небольшую деформативность, применимы в качестве фильтров. При химическом упрочнении (склеивании) свойства получаемых полотен определяются видом связующего. Обычно такие материалы подвержены быстрому старению в условиях эксплуатации и применимы как временные элементы дорожных конструкций.

2.2. Требования к рулонным синтетическим материалам

2.2.1. Синтетические материалы должны поставляться, как правило, в рулонах массой до 80 кг, предпочтительно с длиной полотна не менее 40 м и шириной не менее 1,5 м. Исключение могут составить синтетических материалы, применяемые в дренажных конструкциях или для укрепления обочин. Рулоны необходимо транспортировать и хранить в закрытой светонепроницаемой упаковке.

2.2.2. СМ не должны иметь разрывов, вырывов и других нарушений сплошности. Максимальные отклонения от нормируемых значений по однородности (плотность и толщина), ровности кромок, ширине полотна не должны превышать 5% (не более 5 см по ширине) в сторону уменьшения от среднего значения.

2.2.3. Вид исходного сырья и структура СМ по возможности должны обеспечивать соединение отдельных полотен механическим, тепловым или другим технологически простым способом, в том числе и непосредственно на месте производства работ.

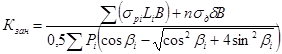

2.2.4. CM должны обладать стойкостью к воздействию воды, химически и биологически активных сред, температуры (в диапазоне -30 + 40 °С), солнечного света при его действии в течение 10 ч. Под стойкостью понимается сохранение свойств СМ во времени или их снижение до величин, обеспечивающих работоспособность конструкции на заданные сроки эксплуатации. При отсутствии данных изменение прочности СМ в процессе эксплуатации за период Т (лет) в средних грунтовых условиях может быть ориентировочно оценено путем умножения начального ее значения на поправочный коэффициент, принимаемый по табл. 1 приложения 2 или рассчитываемый по формуле

![]() , (2.1)

, (2.1)

где а, в - параметры, зависящие от вида сырья СМ (при изготовлении СМ на основе, полиэфира и полипропилена а = 0,09, в = 0,5; полиамида а = 0,4, в = 1).

предел прочности на растяжение Rр;

условный модуль деформации (упругости) при растяжении Ед(см) (Ecм);

общее относительное удлинение при разрыве eо;

сопротивляемость местным повреждениям;

коэффициент фильтрации Кф;

фильтрующая способность;

стойкость к агрессивным воздействиям;

сопротивление сдвигу на контакте с грунтом.

2.2.6. При разработке и предварительном выборе новых видов СМ за основу могут быть взяты показатели их свойств, приведенные в табл. 2.2. Окончательный выбор СМ для данной области применения осуществляется с помощью расчетов, приведенных в соответствующих пунктах Указаний.

Таблица 2.2.

|

Область применения, функциональное назначение |

Показатели (по п. 2.2.5) |

|||||

|

Rр, Н/см, не менее |

eо, % |

Ед(см)×Н/см, Н/см, не менее |

Есм, Н/см, не менее |

Кф, м/сут, не менее |

||

|

1 |

2 |

3 |

4 |

5 |

0 |

7 |

|

1 |

Активная зона земляного полотна, нижние слои дорожных одежд дороги с покрытиями: |

|||||

|

А |

усовершенствованными: |

|||||

|

50 |

<30* |

350 |

450 |

- |

||

|

40 |

<70* |

70* |

100* |

100 |

||

|

50 |

<70* |

150 |

200 |

20* |

||

|

Б |

переходными и низшими: |

|||||

|

50 |

<50* |

250 |

350 |

- |

||

|

50 |

<70* |

100 |

150 |

20* |

||

|

2 |

Обочины: |

|||||

|

50 |

<70* |

250 |

350 |

- |

||

|

40 |

<70* |

100* |

150* |

40 |

||

|

3 |

Слабые основания насыпей: |

|||||

|

армирование и защита (обеспечение устойчивости основания и откосов, пп. 3.2.8, 3.2.9) |

70 |

<50 |

150 |

- |

20* |

|

|

дренирование и защита (ускорение консолидации основания, п. 3.1.11) |

50 |

70-120 |

70* |

- |

100 |

|

|

4 |

Откосы: |

|||||

|

армирование (обеспечение общей устойчивости, п. 4.2.4) |

100 |

<50 |

300 |

400 |

- |

|

|

защита |

30 |

>30* |

- |

- |

20* |

|

|

5 |

Земляное полотно из грунтов повышенной влажности: |

|||||

|

дренирование (п. 5.1.3) |

30 |

60-120* |

70* |

100* |

100 |

|

|

защита (п. 5.1.2) |

30 |

70* |

100* |

150* |

20 |

|

|

6 |

Траншейный дренаж, защита и дренирование (п. 5.2.5) |

30 |

>30* |

- |

- |

50 |

|

7 |

Временные дороги на слабых основаниях, армирование и защита (п. 3.2.10) |

60 |

70-120* |

100 |

- |

40 |

Примечания. 1. В таблице приведены показатели CM на момент их производства.

2. Показатели, отмеченные знаком *, представляют собой наиболее приемлемые значения и строго не нормируются; знак (-) обозначает, что показатель не нормируется.

3. Пункты Указаний, на которые сделана ссылка в графе 2, содержат дополнительные требования к СМ для данной области применения и функционального назначения.

4. При необходимости выполнении СМ нескольких из перечисленных в графе 2 функций следует руководствоваться максимальными значениями показателей.

5. Значения показателей по графам 3 - 6 даны для испытаний СМ по методике одноосного растяжения (см. п. 2.3.1, приложение 1А). Их отклонение в меньшую сторону у анизотропных СМ допускается только для случая применения последних при армировании откосов и в направлении, нормальном действию растягивающих напряжений.

2.3. Методы контроля (испытаний) синтетических материалов

2.3.1. Механические характеристики СМ (Rр, Ед(см), Есм, eо - см. п. 2.2.5) являются основными показателями, от которых зависит возможность, а также эффективность их применения. Они определяются предприятиями-изготовителями по ГОСТ 15902.3-79 путем одноосного растяжения образцов размерами 50´200 мм (100 мм - деформируемая часть). Упрощенный вариант данного метода, более доступный производственным подразделениям, изложен в приложении 1А.

Поскольку условия деформирования образцов в данных испытаниях не соответствуют в ряде случаев условиям деформирования СМ в дорожной конструкции, полученные результаты применимы прежде всего для сопоставления СМ различных видов, предварительного их выбора и примерной оценки области применения. Такие испытания также применимы для оценки характеристик СМ, если последние не воспринимают значительных усилий в дорожной конструкции (фильтры дренажных устройств, обратные фильтры, защитные прослойки для повышения местной устойчивости откосов). В других же случаях они должны быть дополнены испытаниями, отражающими особенности работы прослоек из СМ в реальных условиях, а именно:

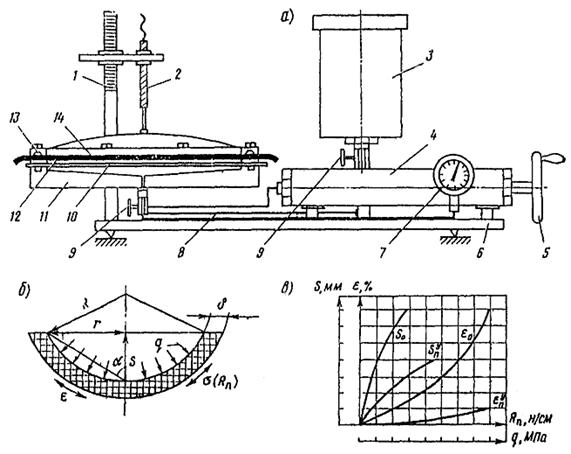

при усилении верхней части дорожных конструкций, обочин, армировании слабых оснований насыпей - методом сферического растяжения по приложению 1Б (возможно применение других аналогичных методов, предусматривающих испытание СМ в условиях сложного напряженного состояния);

при армировании откосов с целью повышения их общей устойчивости - методом длительного растяжения по приложению 1В.

2.3.2. В случае возможности возникновения в отдельных точках СМ значительных локальных усилий (укладка СМ на контакте с крупнофракционными материалами, например под слой гравийного или щебеночного основания дорожной одежды) должна быть оценена сопротивляемость СМ местным повреждениям в соответствии с приложением 1Г.

2.3.3. Водопроницаемость CM, выполняющих функции дренирующих прослоек, оценивают по значениям коэффициентов фильтрации в плоскости полотна и нормальном ей направлении. В первом случае испытания проводят, пропуская воду порциями 30 см3 вдоль блока из 2 - 4 образцов CM, обжатых давлением не менее 0,01 МПа, и фиксируют время истечения. Во втором испытания проводят по методике, принятой для песка, заменяя его на блок из 20 - 30; образцов СМ. Коэффициенты фильтрации Кф определяют по формуле

![]() , (2.2)

, (2.2)

где Q - расход воды, м3; t - время истечения, с; I - градиент фильтрации; F - площадь сечения образцов, см2; Dt - температурная поправка (аналогично испытаниям грунтов).

Как правило, следует пользоваться данными организаций и институтов по водопроницаемости СМ данного вида и табличными значениями (приложение 5).

2.3.4. Стойкость CM к агрессивным воздействиям определяет срок их службы и оценивается специальными испытаниями, проводимыми предприятиями-поставщиками или разработчиками СМ. Испытания заключаются в воздействии на образцы СМ водной среды, растворов химически активных веществ реально возможных концентраций (рН 2 - 11), биологических и температурных (в диапазоне -30 - 40°С) факторов с оценкой изменения механических характеристик образцов. Испытания проводятся на основе ГОСТ 9.022-74 «Ткани из натуральных, искусственных и синтетических волокон, кожа искусственная и материалы пленочные. Методы испытаний на старение в природных и лабораторных условиях», ГОСТ 9.060-75 «Ткани. Метод лабораторных испытаний на устойчивость к микробиологическому разрушению», ГОСТ 12020-72 «Пластмассы. Метод определения стойки к действию химических сред». При отсутствии данных по стойкости СМ дорожные организации должны получить соответствующую информацию в специализированных организациях-разработчиках СМ.

Стойкость СМ к агрессивным воздействиям в целом или к воздействию отдельных факторов можно не оценивать при их изготовлении из чисто синтетического сырья и требуемом сроке службы не более одного года (с учетом п. 2.1.2); при сроке службы более года тех же материалов, если стойкость к воздействию отдельных факторов составляющего сырья известна; при незначительном воздействии биологических, химических и температурных факторов. Стойкость СМ к агрессивным воздействиям должна оцениваться по всех случаях, если в состав сырья входят несинтетические компоненты в любом количестве, а также если синтетические материалы упрочняются химическим способом.

2.3.5. Сопротивление сдвигу СМ на контакте с окружающим грунтом определяют во всех случаях, когда в результате внешних воздействий возможен сдвиг СМ и контактирующего с ним грунта относительно друг друга, например при армировании откосов, в соответствии с приложением 1Д.

В отдельных случаях для повышения сопротивления сдвигу на контакте в СМ целесообразно создавать отверстия диаметром 1,5 - 4 см на расстоянии до 1 - 3 м друг от друга 1.

1 А. с. № 585249 (СССР).

2.3.6. Другие из названных в п. 2.2. характеристик СМ определяют следующим образом:

поверхностную плотность (массу 1 м2) -взвешиванием образца размером 500´500 мм с увеличением полученного результата в 4 раза. Точность взвешивания 5 гс;

толщину - замером ее по каждой из сторон пригруженного нагрузкой 1 Н образца размером 50´200 мм для нетканых и замером ее в трех точках на расстоянии не менее 20 мм от кромки полотна для других материалов с вычислением среднего значения. Точность замеров 0,05 мм. Замеры выполняют толщиномерами, микрометрами. (ГОСТ 6507-78). В условиях строительных организаций допускается применение штангенциркуля;

ширину - измерением металлической линейкой (ГОСТ 427-75) с точностью до 5 см.

3. ПРИМЕНЕНИЕ СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ ДЛЯ УСИЛЕНИЯ ЗЕМЛЯНОГО ПОЛОТНА И НИЖНИХ СЛОЕВ ДОРОЖНОЙ ОДЕЖДЫ

3.1. Конструктивные решения

3.1.1. Принимаемые решения по введению в дорожную конструкцию прослоек из рулонных синтетических материалов должны обеспечивать максимальное использование комплекса их эксплуатационных свойств для полной реализации возможностей СМ как армирующих, дренирующих (гидроизолирующих) и защитных элементов.

В зависимости от конкретных условий строительства и ставящихся целей такие прослойки устраивают в верхней части дорожных конструкций (пп. 3.1.2 - 3.1.9) или в нижней части (основании) земляного полотна (пп. 3.1.10 - 3.1.14).

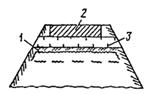

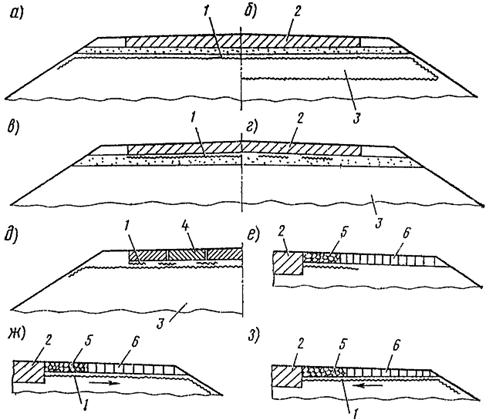

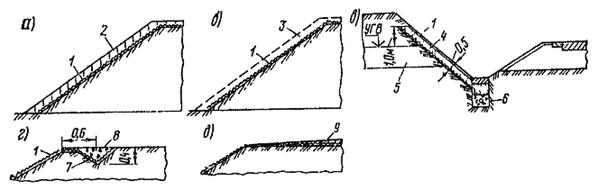

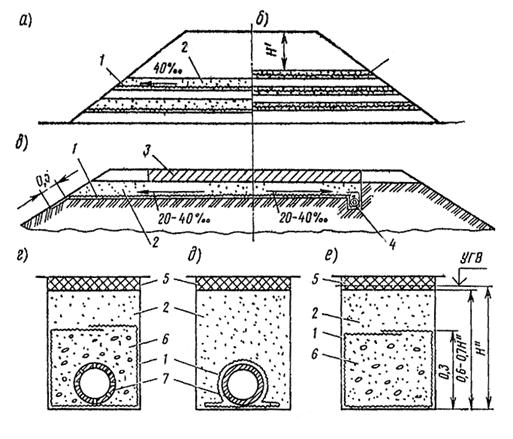

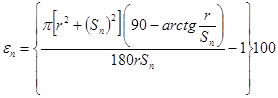

3.1.2. Усиление верхней части земляного полотна, нижних конструктивных слоев дорожной одежды и обочин направлено на повышение прочности дорожной конструкции. Оно может выполняться введением армирующей прослойки СМ тканого и нетканого типов, если их характеристики соответствуют требованиям табл. 2.2. Основные конструктивные решения приведены на рис. 1.

Рис. 1. Прослойки из CM в верхней части дорожных конструкций:

1 - СМ; 2 - дорожная одежда проезжей части; 3 - земляное полотно; 4 - покрытие из железобетонных плит; 5 - укрепление краевой полосы обочины; 6 - укрепление остановочной полосы обочины

3.1.3. При армировании с одновременным улучшением условий дренирования прослойки СМ укладывают на всю ширину земляного полотна на контакте между песчаным дренирующим слоем и грунтом (рис. 1, а). При повышенной влажности грунтов земляного полотна возможно устройство одновременно двух прослоек из СМ (на поверхности земляного полотна и на глубине 0,5 - 0,8 м) с объединением их в обойму (рис. 1, б). В таких случаях следует использовать СМ нетканого типа, удовлетворяющие дополнительным требованиям п. 5.1.5, а при расчете учитывать положения п. 5.2.

3.1.4. При армировании верхней части дорожных конструкций, если одновременно не ставят цели улучшения условий дренирования, СМ укладывают непосредственно под нижний слой основания дорожной одежды только в пределах ширины проезжей части (рис. 1, в). К СМ в этом случае предъявляют дополнительные требования по деформативности (п. 3.2.2).

3.1.5. Если основание дорожной одежды представлено крупнофракционным материалом (щебень, гравий, шлак), прослойка СМ дополнительно выполняет защитные функции (см. п. 1.3). В этом случае можно не устраивать защитные слои из традиционных дорожно-строительных материалов, рекомендуемых п. 2.39 Инструкции по проектированию дорожных одежд нежесткого типа ВСН 46-83, Минтрансстрой СССР. М.: Транспорт, 1985 г. К СМ предъявляют дополнительные требования по сопротивляемости местным повреждениям (см. п. 2.2) и деформативности (п. 3.2.3).

При небольшой распределяющей способности дорожной одежды (дороги с переходным типом покрытия) и отсутствии необходимости выполнения СМ других функций возможно устройство защитных прослоек только в пределах полос наката (рис. 1, г). Такое решение не следует применять, если грунт под СМ имеет повышенную влажность.

3.1.6. Прослойки СМ в качестве защитных целесообразно использовать также для обеспечения принятой технологии устройства слоя основания - п. 3.1.7 (песчаного дренирующего слоя - п. 5.1.2), улучшения работы сборных железобетонных покрытий - п. 3.1.8.

3.1.7. Защитные прослойки из СМ для обеспечения принятой технологии устройства основания целесообразны в сложных условиях строительства: грунты земляного полотна повышенной влажности, значительная интенсивность движения в период строительства. Они выполняют свои функции только в период строительства дороги и могут создаваться из относительно недолговечных рулонных материалов - несинтетических или включающих в значительном объеме несинтетические компоненты. В частности, защитные прослойки на период строительства могут быть устроены из дешевых рулонных бумажных материалов (приложение 6).

3.1.8. Защитные прослойки из СМ под швами сборных железобетонных плит позволяют исключить выплески песка из-под плит при нарушении его динамической устойчивости, предотвратить размыв песка под швами и кромками покрытия. Полосы СМ, шириной не менее половины ширины плиты, укладывают как под продольные, так и под поперечные швы, причем в последнем случае их выводят на откосную часть (рис. 1, д). Следует применять нетканые СМ толщиной более 3,5 мм, с коэффициентом фильтрации более 50 м/сут и прочностью более 70 Н/см.

Прослойки из СМ при двухстадийном строительстве устраивают на второй стадии после завершения консолидации грунта при перекладке плит. На дорогах IV категории они заменяют монтажный слой из песко-цемента и основание из песчано-гравийной смеси при обеспеченной морозоустойчивости конструкции.

3.1.9. Прослойки из СМ для укрепления обочин применяют в качестве армирующих, защитных, дренирующих элементов. Их укладывают только в пределах краевой укрепительной полосы (рис. 1, е), если нет необходимости в выполнении ими дренирующих (гидроизолирующих) функций и не ставится задача защиты обочины от эрозии, или в противном случае на всю ширину обочины с выводом на откосную часть (рис. 1, ж). Для обеспечения лучших условий работы конструкции укрепления, обочины допустимо в отдельных случаях устраивать прослойки СМ с обратным уклоном (рис. 1, з), если это не будет способствовать дополнительному увлажнению земляного полотна (например, укладка СМ, водопроницаемых только в направлении, нормальном к плоскости полотен (сетки, тканые CM) - на водопроницаемое основание).

При выборе места расположения СМ в конструкции укрепления обочин (уровень заложения, размещение по ширине) следует учитывать положения пп. 3.1.2 - 3.1.6 Указаний. Если применяемый СМ выполняет функции гидроизолирующей прослойки и занимает не менее 2/3 ширины обочины, при расчете дорожной одежды проезжей части величина расчетной влажности грунтов земляного полотна может быть снижена на 0,04 (в долях от Wт) во II-III и на 0,02 в IV-V дорожно-климатических зонах.

3.1.10. При строительстве постоянных и временных дорог в районах распространения слабых грунтов (торф, переувлажненные минеральные грунты) целесообразно применение прослоек из СМ в качестве армирующих, дренирующих и защитных элементов в нижней части (основания) насыпей, параметры которых выбираются согласно положениям действующих документов. Их устройство позволяет снизить объемы земляных работ (исключение в ряде случаев необходимости удаления слабых грунтов, сокращение расхода привозных грунтов), обеспечить устойчивость основания и откосов насыпей, сократить сроки консолидации основания дорог. Устройство прослоек также исключает (уменьшает) взаимопроникновение материалов насыпи и грунта основания, улучшает условия отсыпки и уплотнения насыпи, что облегчает технологию производства работ, сокращает потери материала насыпи.

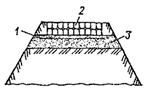

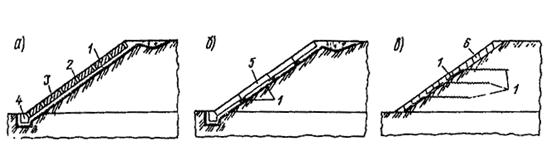

Рис. 2. Прослойки из CM в нижней части и основании насыпи постоянных (а, б) и временных (в, г, д) дорог:

1 - СМ; 2 - насыпь; 3 - слабое основание; 4 - местный грунт (торф); 5 - лежневой настил

3.1.11. При устройстве насыпей постоянных дорог для решения задачи ускорения консолидации грунтов (уменьшения сроков до устройства покрытия) применяют нетканые иглопробивные СМ толщиной более 3,5 мм (толщина под нагрузкой от веса насыпи не менее 2 мм), отвечающие требованиям по водопроницаемости. Прослойку из СМ устраивают непосредственно на слабом грунте - по всей ширине подошвы насыпи с запасом не менее 1,0 м в каждую сторону (рис. 2, а). Полотна СМ укладывают с перекрытием в, назначаемым с учетом осадки насыпи (в = 0,15+0,2S, м), рассчитанной в соответствии с действующими нормативными документами. Ориентировочные значения осадок S (м) для насыпей высотой 2 - 3 м, возводимых на болотах глубиной до 8 м приведены в табл. 3.1.

Подобное решение рекомендуется применять, если коэффициент фильтрации песка нижней части насыпи менее 1 м/сут. Расчетную степень консолидации основания, по достижении которой допустимо устройство покрытия, можно в этом случае снизить до 0,95 от требуемой нормами для дорог не выше III категории.

Таблица 3.1

|

Материал основания |

||

|

Плотные торфы (коэффициент пористости до 15) |

Высокопористые торфы (коэффициент пористости более 15) |

|

|

2 |

0,5 |

0,9 |

|

4 |

1,0 |

1,5 |

|

6 |

1,5 |

2,0 |

|

8 |

2,0 |

2,5 |

3.1.12. Обеспечение устойчивости основания и откосов постоянных дорог достигается путем увеличения жесткости нижней части насыпи. В этом случае должна быть обеспечена равнопрочность устраиваемой прослойки из СМ в поперечном направлении (п. 3.3.4). СМ укладывают в один или в два слоя, объединяя их в обойму (рис. 2, б). Устойчивость откосов оценивают по методике п. 3.2.7.

3.1.13. Конструкции по рис. 2, а, б применяют на дорогах II - V категорий на болотах I, II типов, а для дорог I категории с асфальтобетонным покрытием на болотах I типа. Минимальную высоту насыпи назначают из условий снегозаносимости, возвышения низа дорожной одежды над уровнем поверхностных вод и исключения упругих колебаний от проходящего транспорта.

Нижняя часть насыпи постоянных дорог может быть возведена при применении СМ из местных грунтов в следующих случаях:

на дорогах III - V категории на болотах I, II типов. Местный грунт связный с Кw£1,2 (Кw - коэффициент переувлажнения, отношение фактической влажности к оптимальной). СМ укладывают на поверхность местного грунта (аналогично рис. 2, г);

на дорогах IV-V категорий на болотах I, II типов. Местный грунт связный с Кw>1,2 или торф сильноразложившийся влажностью до 400 - 500%. Местный грунт заключают в замкнутую обойму (см. рис. 2, б).

Толщину верхней части насыпи назначают в этих случаях расчетом исходя из исключения упругих колебаний от проходящего транспорта, но не менее 1,0 м для дорог с асфальтобетонным и 1,2 м с цементобетонным покрытием. Толщину нижней части насыпи назначают из условия возвышения низа дорожной одежды над уровнем поверхностных вод или поверхности слабого основания с учетом осадки насыпи.

3.1.14. При устройстве временных автомобильных дорог, подъездов, обеспечении проезда на период строительства в сложных грунтово-гидрологических условиях СМ укладывают непосредственно на основание (рис. 2, в), в нижней части насыпи (см. рис. 2, г) или на лежневой настил, фашинную выстилку (рис. 2, д). При этом:

насыпь по рис. 2, в устраивают на болотах I типа глубиной до 4 м, сложенных плотным торфом, на минеральных грунтах повышенной влажности, если толщина насыпи по условию обеспечения проезда (п. 3.1.15) превышает осадку насыпи за период эксплуатации не менее чем на 0,2 м (на подтопляемых участках - не менее чем на глубину поверхностных вод +0,2 м). При возможности подтопления целесообразно отгибать край СМ на откос с анкеровкой его в теле насыпи;

насыпь на рис. 2, г устраивают на глубоких болотах I типа, сложенных торфом малой и средней влажности, на болотах II типа и в перечисленных выше случаях, когда условие превышения толщины насыпи над осадкой за период эксплуатации не соблюдается. Нижняя часть насыпи может быть отсыпана из местного торфяного грунта с обязательным его уплотнением;

насыпь толщиной 0,6 - 0,7 м по рис. 2, д устраивают на болотах II - III типов, сложенных сильносжимаемым слаборазложившимся торфом и на болотах сплавинного типа.

Минимальную толщину насыпей (см. рис. 2, в, г) по условию обеспечения проезда (hп) назначают по расчету или ориентировочно по табл. 3.2.

Таблица 3.2

|

Среднемесячная интенсивность движения в одном направлении, авт/сут |

Минимальная толщина насыпей hп, см, при грунтах основания |

|||

|

Осушенный торф (W<300 %) |

Маловлажный торф (W=300¸600 %) |

Глинистый грунт (W<0,9Wт) |

Заторфованный или глинистый грунт (W>0,9 Wт) |

|

|

Одиночные автомобили |

40 - 60 |

50 - 70 |

25 - 40 |

40 - 60 |

|

До 50 |

50 - 80 |

60 - 90 |

40 - 60 |

50 - 80 |

|

Свыше 50 |

60 - 90 |

70 - 100 |

50 - 80 |

60 - 90 |

|

Сверхтяжелые нагрузки (разовый проезд) |

60 - 80 |

60 - 90 |

40 - 60 |

60 - 90 |

Примечание. Общая продолжительность периодов эксплуатации дороги с названной интенсивностью до одного года; меньшие значения толщин принимают для насыпей из песчано-гравийных смесей оптимального состава, большие - для насыпей из мелких непылеватых песков.

3.1.15. Параметры конструкций по пп. 3.1.13 и 3.1.14 принимаются согласно рекомендаций 1 и настоящих Указаний.

1 Методические рекомендации по применению нетканых синтетических материалов при строительстве автомобильных дорог на слабых грунтах. Союздорнии, М., 1981.

3.2. Методика расчета

3.2.1. Расчет дорожных конструкций с армирующими и защитными прослойками из CM в верхней части (активная зона земляного полотна, нижние конструктивные слои дорожной одежды, обочины) проводят в два этапа. На первом этапе рассчитывают конструкцию без прослоек. При этом:

дорожную одежду проезжей части дороги рассчитывают в соответствии с Инструкцией по проектированию дорожных одежд нежесткого типа BCН 46-83 Минтрансстроя СССР. М.: Транспорт, 1985, с учетом п. 3.1.9 Указаний;

конструкции укрепления обочин рассчитывают по Техническим указаниям по укреплению обочин автомобильных дорог BCН 39-79 Минавтодора РСФСР. М.: Транспорт, 1980.

На втором этапе после назначения вида материалов, количества и толщин слоев проводят корректировку (уменьшение) толщин, соответствующую усилению конструкции и результате применения СМ (пп. 3.2.2 - 3.2.5 Указаний). При этом:

оценивают по пп. 3.2.2 и 3.2.3 соответствие применяемого СМ требованиям по деформативности;

выполняют расчеты по п. 3.2.3 (защитные прослойки) и по п. 3.2.4 (армирующие прослойки - перерасчет толщин слоев);

оценивают по п. 3.2.5 соответствие прочности СМ действующим в конструкции напряжениям.

При уменьшении толщин слоев проводят также повторный расчет дорожной одежды, по сопротивлению сдвигу в грунтах, слабосвязных материалах и сопротивлению растяжению при изгибе монолитных слоев в соответствии с ВСН 46-83, причем при расчете дорожной одежды по сопротивлению сдвигу (п. 3.36 и 3.42 ВСН 46-83) величину активных напряжений сдвига в грунте, расположенном непосредственно под армирующей или защитной прослойкой из СМ (грунт земляного полотна, песок подстилающего слоя), уменьшают в 1,2 раза. Предварительно проводят расчет дренирующего слоя с СМ из условия осушения по п. 5.2, если СМ выполняют функцию дренирования.

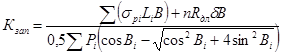

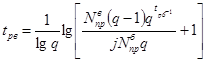

3.2.2. Корректировку толщин и количества слоев дорожной одежды, проводят по п. 3.2.4, если СМ выполняют функции армирующих прослоек при условии, что Есм не менее 350 Н/см и удовлетворяется неравенство

![]() , (3.1)

, (3.1)

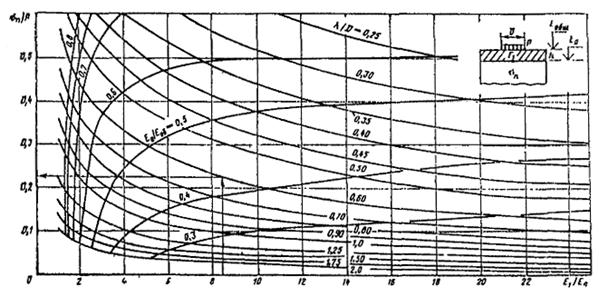

где 0,01 - коэффициент приведения размерностей; f - коэффициент, зависящий от методики определения Есм (f = 2 - для методики приложения 1А, f = 1 - для методики приложения 1Б и других методик, предусматривающих проведение испытаний в условиях сложного напряженного состояния); Есм - условный модуль упругости СМ, принимаемый по результатам испытаний или приложению 5, Н/см; d - толщина синтетического материала, см; Е0 - модуль упругости на поверхности лежащих под СМ грунтовых слоев (см. п. 3.2.4), МПа.

3.2.3. Если 150£Есм<350 Н/см и прослойку из СМ укладывают на контакте «крупнофракционный материал (щебень, гравий) - грунт», модуль упругости на поверхности грунта без расчета повышают в 1,2 раза. Корректировку толщин в этом случае не выполняют, а конечный эффект от применения СМ выражают в увеличении межремонтных сроков службы (п. 7.6).

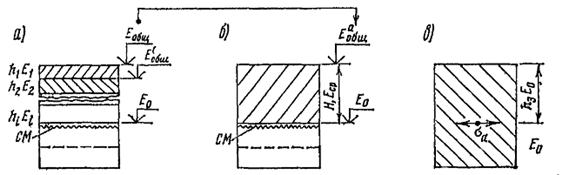

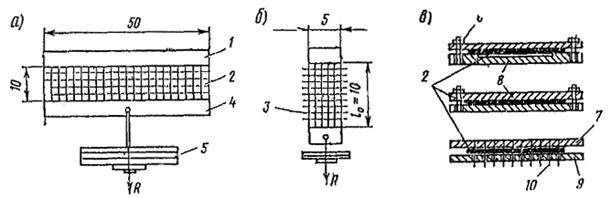

3.2.4. Корректировку толщин проводят следующим образом:

приводят к двухслойной назначенную согласно ВСН 46-83 конструкцию дорожной одежды (рис. 3, а), границей между слоями которой является прослойка СМ (рис. 3, б). Верхний слой имеет параметры (обозначения по рис. 3):

![]() ; (3.2)

; (3.2)

![]() .

.

Рис. 3. Схемы к расчету по п. 3.2

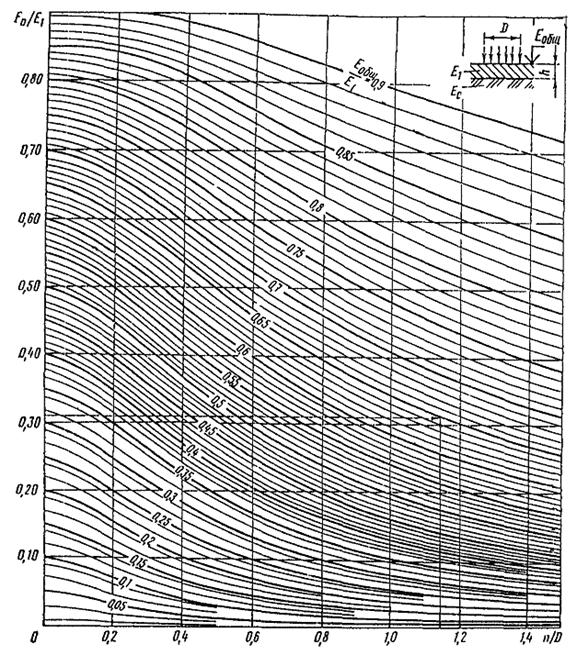

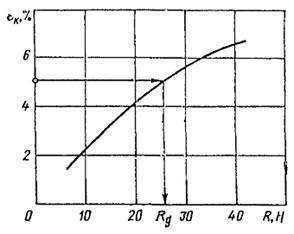

Рис. 4. Номограмма к расчету по п. 3.2

Нижний слой имеет модуль упругости Е0, равный модулю упругости на поверхности лежащих под СМ грунтовых слоев. Значение Е0 находят по номограмме (рис. 4). При укладке СМ непосредственно на поверхность земляного полотна Е0 равен модулю упругости грунта земляного полотна;

определяют общий модуль упругости на поверхности покрытия дорожной одежды: Еаобщ = Еобщ/a1(2) где a1(2) - коэффициент усиления, принимаемый по табл. 3 приложения 2 при известных значениях Еср, Н, Есм, Е0, D (D = 37 см);

уменьшают толщину одного из слоев дорожной одежды до соблюдения условия Еаобщ = Етр, так как Еаобщ > Еобщ ³ Етр. Для этого исходя из нового значения модуля упругости на поверхности покрытия Еаобщ последовательно сверху вниз с использованием номограммы (см. рис. 4) определяют значения модулей упругости на поверхности каждого слоя дорожной одежды вплоть до слоя, толщину которого предполагается уменьшить. По той же номограмме находят его условную толщину h¢i при найденном новом (увеличенном) значении модуля упругости на поверхности этого слоя и скорректированное значение этой толщины hia из выражения

Последовательность расчета показана в приложении 3А.

где sа, Rрасч - соответственно

напряжения, возникающие в СМ от действия колесной нагрузки, и расчетное

значение прочности СМ, МПа; 0,01 - коэффициент приведения размерностей; 1,9 -

коэффициент, зависящий от соотношения коэффициентов Пуассона грунта m0 и СМ mсм

(принято m0 = mсм = 0,3);

Р - удельное давление от колеса расчетного автомобиля, МПа;, Е0

- см. п. 3.2.2; ![]() -

безразмерный параметр (табл. 2 приложения 2); Кр -

коэффициент, определяемый из выражения Кp = Кn/m при значении К

по п. 2.2.4; n

= 0,7 для полиамидных и полиэфирных, n =

0,4 для полипропиленовых СМ (вводится, если СМ выполняют функции армирующей

прослойки); m = 1,2 (вводится при укладке СМ на контакте

крупнофракционный материал-грунт); Rp - прочность СМ по результатам испытаний (приложение 1А, Б), Н/см, d - толщина прослоек СМ.

-

безразмерный параметр (табл. 2 приложения 2); Кр -

коэффициент, определяемый из выражения Кp = Кn/m при значении К

по п. 2.2.4; n

= 0,7 для полиамидных и полиэфирных, n =

0,4 для полипропиленовых СМ (вводится, если СМ выполняют функции армирующей

прослойки); m = 1,2 (вводится при укладке СМ на контакте

крупнофракционный материал-грунт); Rp - прочность СМ по результатам испытаний (приложение 1А, Б), Н/см, d - толщина прослоек СМ.

При проверке прочности на действие строительных нагрузок принимают К = 1, а параметры На и Еаср (см. сноску к табл. 2 приложения 2) - равными параметрам отсыпаемого непосредственно на СМ слоя.

3.2.6. Расчет насыпей на слабом основании с прослойкой из СМ на контакте «насыпь - слабое основание» выполняют в соответствии с действующими нормативными документами, руководствуясь также дополнительными положениями:

при расчете дорожных одежд - расчетное значение относительной влажности слабого грунта основания может быть уменьшено на 5 - 10 %;

расчетную степень консолидации основания назначают с учетом п. 3.1.11;

при применении СМ для обеспечения устойчивости основания и откосов (п. 3.1.12) расчет устойчивости откосов проводят с учетом армирующего действия СМ (пп. 3.2.7, 3.2.8, 4.2) и оценивают соответствие механических характеристик СМ условиям его применения (пп. 3.2.9, 3.2.10).

, (3.5)

, (3.5)

где spi - предельное значение растягивающих напряжений для грунта (п. 4.2.3); n, d - количество и толщина прослоек СМ; Rдл - длительная прочность СМ (п. 3.2.8); Pi = giFiB - вес каждого из блоков, на которые разбивается откос над поверхностью скольжения; Fi, В, gi, Li - соответственно площадь, толщина, удельный вес грунта блоков и длина поверхности скольжения в их пределах; bi - угол наклона поверхности скольжения в пределах i-го блока.

Если прослойки СМ расположены также в теле насыпи, расчет выполняют по п. 4.2 Указаний, заменяя sp на Rдл для прослойки, расположенной в основании насыпи.

3.2.8. Значения длительной прочности СМ Rдл (по п. 3.2.7) назначают по результатам испытаний (см. приложение 1В). При использовании данных приложения 5 за Rдл принимают: для нетканых иглопробивных CM - 1,2sд, для остальных - sд. Для СМ, не пошедших в таблицу приложения 5, можно ориентировочно принимать:

для тканых материалов, жестких сеток из полиамидного, полиэфирного сырья Rдл = 0,7/Rр/d, полипропиленового Rдл = 0,4/Rр/d;

дли нетканых иглопробивных СМ из полиамидного, полиэфирного сырья Rдл = 0,5/Rр/d, полипропиленового Rдл = 0,2/Rр/d, Rр - предел прочности СМ, определяемый по приложению 1А.

В любом случае величина Rдл не должна превышать значения КRр/d (см. п. 2.2.4).

3.2.9. Приближенную оценку соответствия механических характеристик СМ, отвечающих требованиям табл. 2.2, условиям применения для нетканых иглопробивных и других сильно деформируемых материалов (e0³30 %) выполняют в соответствии с выражением

, (3.6)

, (3.6)

где f - см. п. 3.2.2, m1, H - соответственно заложение откоса и высота насыпи, S - осадка насыпи, определяемая по действующим нормативным документам; e0 - общее относительное удлинение СМ при разрыве (назначается после испытаний по методике приложения 1А или по паспортным данным).

В случае применения жестких СМ с e0<30% для армирования основании (п. 3.1.12) такую оценку выполняют исходя из условий восприятия ими всего усилия, соответствующего растягивающим напряжениям sх в нижней части насыпи

![]() , (3.7)

, (3.7)

где H - высота насыпи; g, j - удельный вес и угол внутреннего трения грунта насыпи; остальные обозначения по п. 3.2.8, т.е. величина sх не должна превышать значения Rдл (Rдл - см. п. 3.2.8).

3.2.10. При укладке СМ в основание насыпи на лежневой настил (п. 3.1.14) должно быть проверено соблюдение условия

![]() , (3.8)

, (3.8)

где lп - размер пустот (щелей), перекрываемых СМ, см; Р - давление песчаной засыпки на прослойку, МПа.

3.3. Особенности технологии производства работ

3.3.1. При устройстве прослоек из СМ в применяемые технологии дополнительно вводятся операции:

подготовка подстилающего прослойку грунта;

транспортировка, распределение по участку рулонов СМ, их укладка и при необходимости соединение;

Отсыпка на СМ материала вышележащего слоя, его распределение и уплощение.

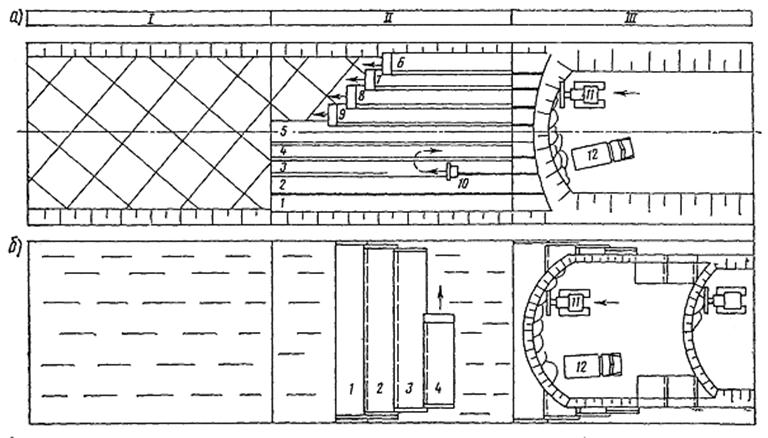

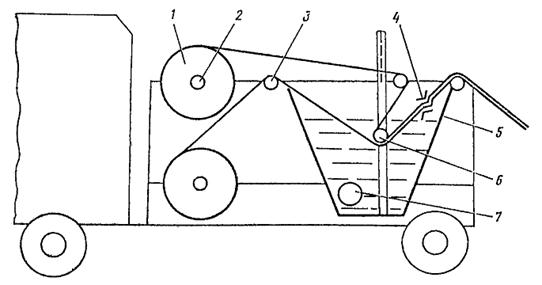

Общая технологическая схема устройства прослоек из СМ приведена на рис. 5.

3.3.2. Подготовка подстилающего СМ грунта состоит в профилировании его поверхности и уплотнении. Коэффициент уплотнения грунта должен соответствовать нормативным требованиям, поверхность не должна иметь колеи, ям и других неровностей глубиной более 5 см.

Рис. 5. Общая технологическая схема устройства прослоек из СМ:

а - продольная укладка СМ; б - поперечная укладка СМ, 1 - 9 - рулоны (полотна) СМ; 10 - установка для соединения СМ, 11 - бульдозер; 11 - автомобиль-самосвал

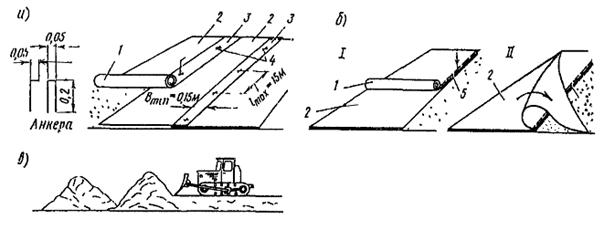

Рис. 6. Способы укладки CM (а, б) и отсыпка на поверхность СМ материала, лежащего выше слоя (в):

1 - рулоны СМ; 2 - уложенные полотна СМ; 3 - зона перекрытия, 4 - анкеры, 5 - место соединения полотен

При устройстве прослойки из CM в основании насыпи, сложенном слабыми грунтами, подготовка может не выполняться, если отсутствует опасность повреждения СМ. При наличии глубокой колеи или ям их засыпают грунтом, планируют автогрейдером или бульдозером. Кустарник, деревья вырубают и спиливают на одном уровне с поверхностью. В этом случае корчевка пней может не проводиться. Если в момент производства работ на участке имеются поверхностные воды, то отсыпают защитный слой из местного грунта толщиной 20 - 30 см, но не менее чем на глубину подтопления.

3.3.3. Рулоны CM транспортируют к месту производства работ непосредственно перед укладкой и распределяют по длине участка работ через расстояние, соответствующее длине полотна в рулоне.

3.3.4. Укладку полотен выполняют, как правило, вдоль земляного полотна путем раскатки рулонов вручную звеном из трех дорожных рабочих. После раскатки первых метров краевую часть (по ширине) полотна прижимают к грунту двумя-тремя анкерами (стержни диаметром 3 - 5 мм) длиной 15 - 20 см с отогнутым верхним и заостренным нижним концами. При дальнейшей раскатке производят периодическое разравнивание полотна с небольшим продольным его натяжением и креплением к грунту анкерами (или другим способом) через 10 - 15 м (через 1,5 - 2,0 м при устройстве прослойки из CM на слабом основании). Крепление выполняют во избежание смещения полотна при действии ветровой нагрузки, укладке вышележащего слоя, а также для сохранения небольшого предварительного натяжения СМ. Полотна укладывают с перекрытием не менее 0,15 м (рис. 6, а) и при необходимости дополнительно соединяют. При устройстве прослойки из СМ в основании насыпи, сложенном слабыми грунтами, величину перекрытия назначают в соответствии с п. 3.1.11, но не менее 0,3 м.

Укладку полотен в поперечном направлении выполняют, если необходимо обеспечить равнопрочность полотна по ширине насыпи (устройство прослойки с целью обеспечения устойчивости слабого основания и откосов насыпи) и невозможно обеспечить надежное соединение отдельных полотен. Величина перекрытия полотен в этом случае должна быть не менее 0,2 - 0,3 м; полотна крепят к грунту анкерами, устанавливаемыми на ширине перекрытия через 1,5 - 2,0 м.

В тяжелых грунтовых условиях возможна также укладка СМ по принципу, указанному на рис. 6, б (п. 3.3.5).

Производительность работ по укладке полотен может быть определена исходя из следующих данных: скорость раскатывания рулонов при их ширине 1,5 - 2,0 м составляет 1500 - 2000 м3/ч; потери времени на выравнивание и анкеровку полотен составляют в среднем 0,18 - 0,20 ч на одно полотно при его длине 80 - 100 м. В зависимости от условий выполнения работ, ширины полотна СМ в рулоне производительность колеблется от 1000 (грунты повышенной влажности, ширина полотна 1,5 - 2,0 м) до 10000 м2/смену (ширина полотна 4,5 м, продольная укладка).

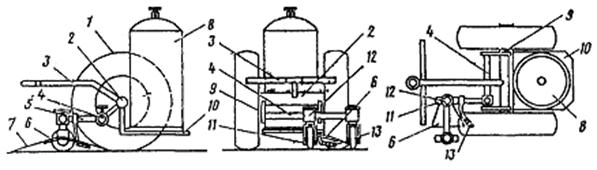

Рис. 7. Схема установки для соединения полотен СМ тепловым способом:

1 - колеса тележки; 2 - оси тележки; 3 - ручка тележки; 4, 11, 12 - соответственно ось колеса и шарнирный блок опоры; 5 - подвижная опора; 6 - направляющий конус; 7 - CM; 8 - газовый баллон; 9 - хомут; 10 - каркас, 13 - газовая горелка

3.3.5. Соединение отдельных полотен СМ выполняют одним из технологически возможных способов (тепловое соединение, сшивание, склеивание и т.д.), которые наиболее приемлемы для данного вида синтетического материала и окружающих условий. Для обеспечения прочного соединения краевые зоны полотна в этих случаях перекрываются на 0,1 м. При соединении тепловым способом может быть применена установка 1, схема которой приведена на рис. 7.

1 А. с. № 927524 (СССР).

При производстве работ в сложных грунтово-гидрологических условиях (например, наличие грунтов повышенной влажности) для облегчения выполнения работ, улучшения их качества целесообразно соединение полотен частично или полностью выполнять за пределами участка строительства (на производственной базе строительной организации, предприятия-изготовителя). В этом случае выполняют укладку полотен увеличенной ширины. Раскатывают одно полотно поверх другого с соединением по краю одним из названных способов, а также иглопробиванием (в условиях предприятия-изготовителя), с последующим свертыванием в рулон, транспортировкой и раскладкой полученного блока полотен на месте производства работ (см. рис. 6, б).

3.3.6. Отсыпку на СМ материала вышележащего слоя необходимо вести с таким расчетом, чтобы СМ находился под действием дневного света не более 5 ч. Перед отсыпкой грунта проверяют качество усложненной прослойки путем визуального осмотра и фиксации сплошности, величины перекрытия, качества стыковки полотен. Также оценивают визуально качество самого СМ. По результатам осмотра составляют акт на скрытые работы, где приводят результаты осмотра, данные о поставщике и характеристики СМ, указанные в паспорте на партию СМ или на этикетках рулонов, а также данные, полученные при приемке СМ (прежде всего массу 1 м2 и толщину). В случае несоответствия фактических данных приведенным в паспорте, на этикетке или общим требованиям (п. 2.2 Указаний) производство работ следует приостановить и провести контрольные испытания образцов СМ (п. 2.3 Указаний).

Отсыпку материала на СМ ведут по способу «от себя» без заезда занятых на строительстве машин на открытое полотно. Толщина отсыпаемого слоя в плотном теле должна быть не менее 15 см, а при устройстве прослойки из СМ на слабом основании - не менее 20 см при разовом пропуске транспорта и не менее величин, указанных в табл. 3.2 при регулярном проезде автомобилей. Разравнивание отсыпаемого непосредственно на СМ материала ведут бульдозером с последовательной срезкой и надвижкой его не менее чем за три прохода (рис. 6, в).

При планировании производства работ следует руководствоваться положениями Технологических карт по устройству дорожных одежд и земляного полотна с применением рулонных синтетических текстильных материалов (Гидродорнии. М.: ЦБНТИ Минавтодора РСФСР, 1981), Технологической карты на возведение земляного полотна с прослойкой в основании насыпи из синтетических нетканых материалов (ВПТИТрансстрой, М.: Минтрансстрой СССР, 1985).

4. ПРИМЕНЕНИЕ СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ ДЛЯ ОБЕСПЕЧЕНИЯ УСТОЙЧИВОСТИ ОТКОСОВ

4.1. Конструктивные решения

4.1.1. Рулонные синтетические материалы применяют как для укрепления откосов земляного полотна (повышение местной устойчивости), так и для усиления грунтового массива (повышение общей устойчивости откосов).

4.1.2. При укреплении откосов СМ служит временным или постоянным элементом, выполняющим в первую очередь функции защиты и играющим роль: покрытия на откосе, замедляющего или предотвращающего его эрозию под действием воды и ветра; арматуры, повышающей устойчивость грунтов поверхностной зоны откоса; фильтра, предотвращающего вынос частиц грунтовыми водами. В первых двух случаях применимы сплошные или мелкосетчатые СМ (сетки), в третьем - сплошные дренирующие СМ обычно нетканого типа, отвечающие требованиям раздела 2.2 настоящих Указаний. Как правило, СМ используют в комбинации с другими типами, укрепления - биологическими, несущими, защитными и изолирующими.

4.1.3. CM применяют в сочетании с биологическими типами конструкций укрепления в виде посева трав различными способами (механизированный посев по предварительно нанесенному на откосы растительному грунту слоем 10 см с содержанием гумуса не менее 2%, гидропосев с мульчированием).

СМ укладывают непосредственно на поверхность откоса под растительный грунт (рис. 8, а) или с гидропосевом трав на его поверхность для создания более плотного травяного покрова, выравнивания влажностного режима. СМ укладывают на поверхность растительного грунта с засевом трав или с гидропосевом трав непосредственно на поверхность откоса под СМ в районах с неблагоприятными для развития травяного покрова климатическими условиями или при наличии интенсивного размыва грунта для защиты семян от вымывания, создания более благоприятного температурно-влажностного режима, защиты откоса от эрозии только на период формирования травяного покрова (CM - временный элемент, рис. 8, б). Если в последнем случае СМ должен служить в качестве постоянного элемента, над ним устраивают замыкающий слой из грунтовой засыпки толщиной не менее 5 см. В сочетании с верхним замыкающим слоем из засеянного травами растительного или дренирующего грунта толщиной 10 - 30 см нетканые СМ целесообразно использовать в выемках, сложенных глинистыми грунтами повышенной влажности, при выклинивающихся водоносных грунтах. Цель применения СМ, помимо защиты откосов от размыва поверхностными водами, - предотвращение выноса грунта и образования сплывов. СМ укладывают на поверхность откоса с выводом в траншейный дренаж (рис. 8, в).

Рис. 8. Укрепление откосов земляного полотна СМ в комбинации с биологическими типами укрепления:

1 - СМ; 2 - растительный грунт; 3 - замыкающий грунтовым слой; 4 - насыпной грунт; 5 - переувлажненный грунт; 6 - траншейный дренаж; 7 - закрепление СМ у бровки откоса; 8 - грунт ПГС и др.; 9 - укрепление обочины

Рис. 9. Укрепление откосов земляного полотна СМ в комбинации с решетчатыми конструкциями (а), бетонными плитами (б) и укрепление армированием поверхностной зоны (в):

1 - СМ; 2 - решетка; 3 - заполнение решетки; 4 - упор; 5 - бетонная плита; 6 - защитный слой

СМ, применяемый как постоянный элемент, закрепляют на обочине (рис. 8, г). Целесообразно одновременно с откосами укреплять и обочины (рис. 8, д).

4.1.4. СМ применяют в сочетании с несущими решетчатыми сборными конструкциями укрепления с заполнением ячеек решетки щебнем 40 - 70 мм, камнем 50 - 100 мм, а также защитными изолирующими решетчатыми сборными облегченными конструкциями укрепления с заполнением ячеек решетки растительным грунтом с посевом трав, морозостойким неусадочным грунтом, торфо-песчаной, гравийно-песчаной смесями. В этом случае СМ укладывают непосредственно на поверхность откоса под решетку (рис, 9, а) в качестве фильтра. Такое решение применяют в сложных грунтовых условиях при водонеустойчивых легкоразмываемых грунтах неподтопляемых откосов, наличии выклинивающихся водоносных горизонтов в мокрых выемках, а также при защите подтопляемых откосов. Края СМ закрепляют на обочине, а при подтопляемых откосах - дополнительно и у их подошвы с заглублением под упор.

4.1.5. CM применяют в сочетании с несущими бетонными или железобетонными, монолитными или сборными конструкциями укрепления конусов и откосов периодически подтопляемых насыпей. Они заменяют и конструкции укрепления частично или полностью обратные фильтры из других материалов. Перед укладкой СМ на откосе, сложенном связными легкоразмываемыми грунтами, следует создавать защитный слой толщиной 10 см из средне- или крупнозернистого песка. Для облегчения технологии производства работ над СМ рекомендуется устраивать монтажный песчаный слой толщиной 5 см.

СМ в зависимости от его вида; гидрологических условий подтопления, грунтовых условий, вида применяемых бетонных конструкций укрепления укладывают в один, два слоя или в один слой с дополнительным слоем над швами плит.

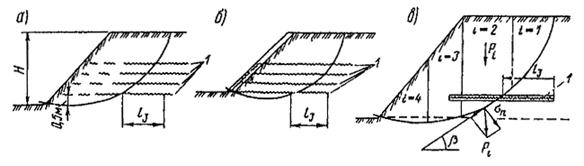

Рис. 10. Применение CM для повышения общей устойчивости откосов (а, б) и расчетная схема (в): 1 - СМ

Нетканые иглопробивные СМ толщиной 3 - 4 мм, как правило, укладывают в случае укрепления откоса: сборными плитами, омоноличиваемыми по контуру - в один сплошной слой с дополнительным слоем шириной 0,5 м под швами; монолитным бетонным покрытием - в один сплошной слой; сборными плитами с открытыми швами - в два сплошных слоя. У бровки земляного полотна СМ закрепляют отсыпкой на него грунта, щебня, песчано-гравийной смеси, у подошвы - заглублением под упор (рис. 9, б).

4.1.6. В зонах, где вероятны разрушения откосов вследствие эрозии и размывов при временном подтоплении, в случаях если уплотнение откосных частей затруднено, если земляное полотно возводится из легкоразмываемых или резко снижающих свою прочность при увлажнении грунтов, целесообразно заглубление прослоек из CM в откос для армирования его поверхностной зоны (рис. 9, в). Следует, как правило, обеспечивать вывод свободных концов прослоек на откос для одновременного создания поверхностной защиты или объединять прослойки в «обоймы». Величина заделки прослоек в грунт в таких случаях должна быть не менее 1,5 м, а расстояние между ними 0,5 - 0,7 м. Армирование откосов дополняют устройством защитного слоя с последующим посевом трав.

4.1.7. CM, уложенные в откос с пересечением предполагаемой поверхности скольжения (рис. 10, а), воспринимают часть растягивающих напряжений. Этим создается возможность повысить общую устойчивость откосов; обеспечить их общую устойчивость в сложных условиях строительства, например при возведении насыпи на слабом основании (п. 3.1.12); увеличить крутизну откосов, сократив тем самым объем земляных работ, площадь отводимых под строительство земель, обеспечить строительство в стесненных условиях. Количество прослоек назначают расчетом исходя из обеспечения требуемого коэффициента запаса устойчивости, а длина их заделки lз в грунт должна превышать минимальную, назначаемую исходя из недопущения проскальзывания СМ относительно грунта (п. 4.2). При выборе места укладки прослоек СМ по высоте насыпи следует учитывать, что наиболее нагруженной от собственного веса грунта является нижняя часть насыпи. Как правило, для несвязных грунтов верхняя из прослоек должна находиться не выше чем на половине высоты насыпи и для связных - на глубине 1,0 м от поверхности насыпи, нижняя - на расстоянии 0,5 м над самой низкой точкой поверхности скольжения. В этом диапазоне армирующие слои из СМ размещают равномерно.

Для одновременного повышения и местной устойчивости прослойки укладывают с выводом на откос, а при необходимости увеличения жесткости нижней части насыпи их можно объединить в «обойму» (рис. 10, б). В этих случаях СМ способны содействовать ускорению отвода воды из тела земляного полотна.

При выводе прослоек на откос устраивают защитный замыкающий слой из растительного грунта или применяют укрепление согласно проекту.

4.2. Методика расчета общей устойчивости откосов при их армировании прослойками из синтетических материалов

4.2.1. При проектировании конструкций насыпей с армированными СМ откосами должны быть решены следующие задачи:

проведена оценка устойчивости откоса в виде расчета его коэффициента запаса и на основе этого подобрано необходимое число прослоек (пп. 4.2.2 - 4.2.5);

проведен расчет длины заделки, прослойки (п. 4.2.6);

назначено распределение прослоек по высоте насыпи (п. 4.1.7).

4.2.2. Расчет коэффициента запаса устойчивости армированного СМ откоса выполняют по формуле

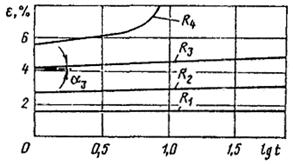

, (4.1)

, (4.1)

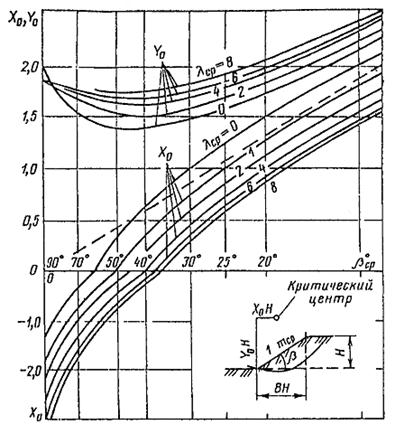

где spi - предельное значение растягивающих напряжений для грунта (п. 4.2.3); n, d - количество прослоек СМ, их толщина; Pi = giFiB - вес каждого из блоков, на которые разбивается откос над поверхностью скольжения (положение линии скольжения определяется любым известным методом, например с использованием графика Ямбу - рис. 11); Fi, В, gi, Li - соответственно площадь, толщина, удельный вес блоков и длина поверхности скольжения в их пределах (как правило, В=1); sд - расчетное значение допустимого растягивающего напряжения для СМ (п. 4.2.4); bi - угол наклона поверхности скольжения к горизонту в пределах блока.

Схема к расчету приведена на рис. 10, в.

4.2.3. Для точного определения предельного значения растягивающих напряжений для грунта spi по стандартной методике ГОСТ 12248-78 проводят испытания грунта на сдвиг при значении нормального давления sn соответствующего нормальному давлению на поверхности скольжения в данном блоке i, после чего spi рассчитывают по формуле

![]() , (4.2)

, (4.2)

где tпрi - предельное значение касательного напряжения при данном sni.

При известных фактических прочностных характеристиках j и С значение spi для данного грунта может быть рассчитано по формуле

![]() , (4.3)

, (4.3)

где sn = 0,1 МПа.

Для примерной оценки spi с использованием табличных значений j и С его величина может быть найдена из следующего выражения:

spi = К1С, (4.4)

где К1 - коэффициент, принимаемый в зависимости от значения j:

|

j, град |

£3 |

5 |

7 |

9 |

11 |

13 |

15 |

17 |

21 |

³25 |

|

К1 |

0,40 |

0,48 |

0,55 |

0,63 |

0,70 |

0,77 |

0,85 |

0,90 |

0,96 |

1,0 |

Рис. 11. График для определения положения линии скольжения

4.2.4. Величину расчетного значения допустимого растягивающего напряжения для прослойки sд назначают по результатам специальных испытаний (приложение 1В). Для проведения предварительных расчетов величину sд допускается принимать в долях от прочности СМ при растяжении Rp (Rp назначается по паспортным данным или после испытаний по методике приложения 1А):

для тканых материалов, жестких сеток из полиамидного, полиэфирного сырья sд = 0,6 Rр/d, из полипропиленового сырья sд = 0,3 Rр/d;

для нетканых иглопробивных СМ из полиамидного, полиэфирного сырья sд = 0,25Rр/d, полипропиленового sд = 0,1 Rр/d.

В любом случае величина sд не должна превышать значения КRр/d (К - см. п. 2.2.4).

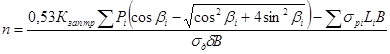

4.2.5. Подбор числа прослоек арматуры выполняют по формуле

, (4.5)

, (4.5)

где Кзап.тр - требуемый коэффициент запаса устойчивости откоса.

4.2.6. Длину заделки прослойки в грунт lз, определяют по формуле

![]() , (4.6)

, (4.6)

где Rр - предел прочности СМ на растяжение, определяемый по паспортным данным или методике приложения 1А; gi, hi - удельный вес и толщина слоев грунта, расположенных над верхней из прослоек; j¢ и С¢ - прочностные характеристики по контакту «арматура-грунт», определяемые по результатам испытаний (приложение 1Д).

Для примерной оценки их значения даны в табл. 4.1 в зависимости от j и С грунта.

Таблица 4.1

|

Значения прочностных характеристик для |

||

|

связного грунта |

несвязного грунта |

|

|

Тканый, нетканый, сетка |

tgj¢ = tgj, С¢ = 0,1C |

tgj¢ = 0,9tgj |

|

Пленки и другие СМ с гладкой поверхностью |

Только по результатам испытаний |

tgj¢ = 0,45tgj |

Значения длины заделки материала lз (см. рис. 10, а, б) должны быть не менее 2 м.

4.3. Особенности технологии производства работ

4.3.1. Основные технологические процессы по устройству различных конструкций укрепления с применением СМ назначаются в соответствии с действующими нормативно-техническими документами. Дополнительно выполняются лишь операции по укладке полотен СМ.

4.3.2. Операции по укладке СМ включают:

подготовку (при необходимости) траншеи вдоль бровки земляного полотна для закрепления прослойки в верхней его части (см. рис. 8, г);

транспортировку рулонов к месту строительства, их разгрузку и распределение вдоль откоса, подготовку рулонов к укладке;

укладку СМ;

закрепление полотен в верхней и (при необходимости) нижней частях откоса.

4.3.4. Рулоны транспортируют и распределяют вдоль бровки через определенное расстояние, зависящее от длины материала в рулоне, длины образующей откоса, направления раскатки рулонов.

4.3.5. Укладку полотен СМ выполняют путем продольной или поперечной раскатки рулонов по поверхности откоса. Характер раскатки определяется конкретными условиями строительства. Продольная раскатка рулонов технологически предпочтительна для относительно пологих откосов с заложением 1:2 и выше. Поперечная раскатка рулонов обеспечивает лучшие условия для закрепления создаваемой прослойки в верхней и нижней частях насыпи и большую сопротивляемость ее возникающим сдвигающим усилиям. Такая раскатка предпочтительна для укрепления откосов насыпей значительной высоты и обязательна для повышения их общей устойчивости.

Продольную раскатку рулонов выполняют вручную полосами, начиная с нижней части насыпи с взаимным перекрытием не менее 0,2 м. В процессе раскатки полотна периодически через 10 - 15 м разравнивают и прижимают к поверхности откоса анкерами или скобами. Анкеры и скобы устанавливают в 2-3 точках по ширине рулона через 5 - 6 м по его длине.

Поперечную раскатку выполняют от бровки насыпи. Для этого предварительно край полотна закрепляют анкерами или скобами на поверхности насыпи, после чего рулон постепенно опускают к подошве насыпи, обрезают, полотна разравнивают с легким натяжением за нижний конец и закрепляют через 4 - 5 м анкерами или скобами. Рулон поднимают на поверхность откоса и повторяют операцию. Соседние полотна должны иметь перекрытие не менее 0,1 - 0,15 м. Перемещение рулона в нижнее положение с одновременной раскаткой и обратно можно выполнять вручную с помощью установки в центр рулона тонкой трубки или стержня и веревки.

4.3.6. Если предусмотрено дополнительное закрепление СМ у подошвы, например под упором (см, рис. 9, а, б), и в верхней части, например в траншее (п. 4.3.3), дополнительно по местам перелома траншей выполняют прижатие полотен к грунту анкерами.

Траншею в верхней части насыпи после укладки СМ заполняют песчано-гравийной смесью, щебнем, местным грунтом и уплотняют.

При устройстве конструкций укрепления откосов по п. 4.1.6, предусматривающих заглубление СМ в тело земляного полотна, укладку полотен СМ выполняют в процессе послойного возведения земляного полотна. При этом рулоны раскатывают в продольном направлении, если ширина полотен достаточна с точки зрения их заделки в грунт или есть возможность обеспечить равнопрочность швов при соединении отдельных полотен. В остальных случаях рулона СМ раскатывают в поперечном к оси насыпи направлении.

Раскатку рулонов выполняют от предварительно обозначенной линии разметки с периодическим разравниванием, натяжением и креплением полотен к поверхности грунта анкерами в двух-трех местах по ширине рулона и через 10 - 12 м по длине. Величина взаимного перекрытия соседних полотен - не менее 0,2 м при выводе. СМ на поверхность откоса; в других случаях полотна укладывают вплотную без перекрытия.

Если предусмотрен вывод СМ на поверхность откоса, свободные его края крепятся к поверхности откоса ниже уровня укладки СМ анкерами или скобами.

5. ПРИМЕНЕНИЕ СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ ДЛЯ ДРЕНИРОВАНИЯ ГРУНТОВ

5.1. Конструктивные решения

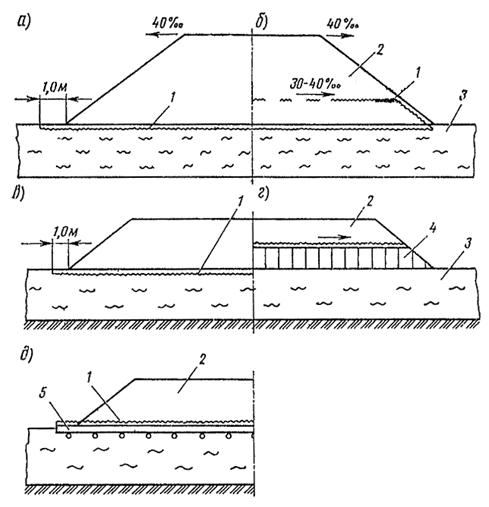

5.1.1. Дренирование грунтов является эффективным средством повышения прочности земляного полотна. Оно осуществляется с помощью дренирующих слоев, устраиваемых в нижней части земляного полотна для ускорения консолидации слагающих ее переувлажненных грунтов (рис. 12, а, б), непосредственно под дорожной одеждой (рис. 12, в), траншейным дренажем мелкого и глубокого заложения и т.д. (рис. 12, в, г, д, е).

Применение при их устройстве СМ позволяет сократить объем дренирующего материала и продлить срок эффективной работы дренажа за счет уменьшения (исключения) его заиливания, исключения перемешивания дренирующего материала с грунтом, ускорения отвода воды.

Рис. 12. Применение СМ для дренирования грунтов:

1 - СМ; 2 - песок; 3 - дорожная одежда; 4 - дренаж мелкого заложения; 5 - глиняный экран; 6 - щебень; 7 - трубчатая дрена

5.1.2. Прослойки из CM в сочетании с песчаными дренирующими слоями в нижней части земляного полотна, рассчитываемыми согласно Методическим рекомендациям по сооружению земляного полотна автомобильных дорог из грунтов повышенной влажности (М.: Союздорнии, 1980), устраивают для защиты от перемешивания грунта и материала дренирующего слоя на период строительства (см. рис. 12, а). Для этого используют СМ, как правило, нетканого типа толщиной не менее 1,5 мм, отвечающие требованиям табл. 2.2. Толщина дренирующих слоев при применении таких СМ может быть уменьшена на 20%.

Расстояние между дренирующими слоями составляет не более 2 м для суглинков и 1,5 м для тяжелых суглинков и глин. Верхний слой должен размещаться на расстоянии не менее Н¢ от поверхности земляного полотна в условиях, указанных в табл. 5.1.

5.1.3. Нетканые иглопробивные СМ толщиной не менее 3,5 мм при соблюдении требований по водонепроницаемости могут в таких случаях выполнять функции самостоятельных дренирующих элементов, заменяющих песчаные слои в нижней части земляного полотна. Прослойки из СМ устраивают на всю ширину насыпи с поперечным уклоном 4‰ и выводом краев полотен на откос. Для снижения степени их заиления над и под прослойкой из СМ следует создавать песчаный защитный слой минимальной толщины (см. рис. 12, б).

Таблица 5.1

|

Минимальное расстояние от поверхности земляного полотна до верхнего дренирующего слоя Н¢, м, при значении Кw |

|||||

|

1,1 |

1,2 |

1,3 |

1,4 |

1,5 |

|

|

Легкий суглинок |

3,0 |

2,5 |

2,25 |

2,0 |

1,5 |

|

Тяжелый суглинок и глина, суглинок пылеватый |

5,5 |

5,0 |

4,35 |

3,5 |

2,5 |

Примечание. Кw - коэффициент переувлажнения грунтов земляного полотна (отношение фактической влажности к оптимальной).

5.1.4. Если отдельные полотна СМ укладывают поперек земляного полотна или при продольной укладке предусмотрено соединение полотен сшиванием, возможно одновременно решить задачу повышения общей устойчивости откосов (см. п. 4.2).

5.1.5. Прослойки из СМ в сочетании с песчаным дренирующим слоем дорожной одежды (см. рис. 12, в) устраивают из нетканых упрочненных иглопробиванием СМ, отвечающих требованиям табл. 2.2 и имеющих толщину не менее 3,5 мм и вес не менее 300 г/м2. Рекомендуемое начальное значение коэффициента фильтрации СМ в плоскости полотна при обжатии нагрузкой 0,01 МПа составляет 140 м/сут, но не менее 100 м/сут. Если предусмотрен сброс воды по прослойке из СМ непосредственно в продольный трубчатый дренаж, отношение коэффициента фильтрации СМ в нормальном плоскости полотна направлении к коэффициенту фильтрации грунта должно быть больше 2 при дренировании песчаных грунтов, больше или равно 10 при дренировании глинистых грунтов. Расчет дренирующих слоев с прослойками СМ выполняют согласно п. 5.2.

5.1.6. Прослойки из СМ по п. 5.1.5 укладывают непосредственно на земляное полотно под песчаный дренирующий слой по всей ширине последнего (см. рис. 12, б), их края должны быть выведены на откосную часть не менее чем на 0,5 м. В этом случае обеспечивается эффективное функционирование дренирующего слоя, создаваемого в том числе из песков средней крупности и мелких с низким коэффициентом фильтрации (1 - 3 м/сут).

5.1.7. Если грунты земляного полотна содержат более 50% частиц размером 0,005 - 0,05 мм и менее 25% частиц крупнее 0,1 мм по массе, на контакте «CM-земляное полотно» следует предусматривать устройство технологического песчаного слоя минимальной толщины.

5.1.8. При устройстве траншейных дренажей, дренажей с трубчатыми дренами СМ используют в качестве дренирующего и защитного элемента (фильтра), обеспечивающего долговременное функционирование дренажа взамен устройства трудоемких фильтровых обсыпок. В этом случае СМ должны отвечать требованиям табл. 2.2, а возможность их применения должна быть проверена по методике, изложенной в п. 5.2.

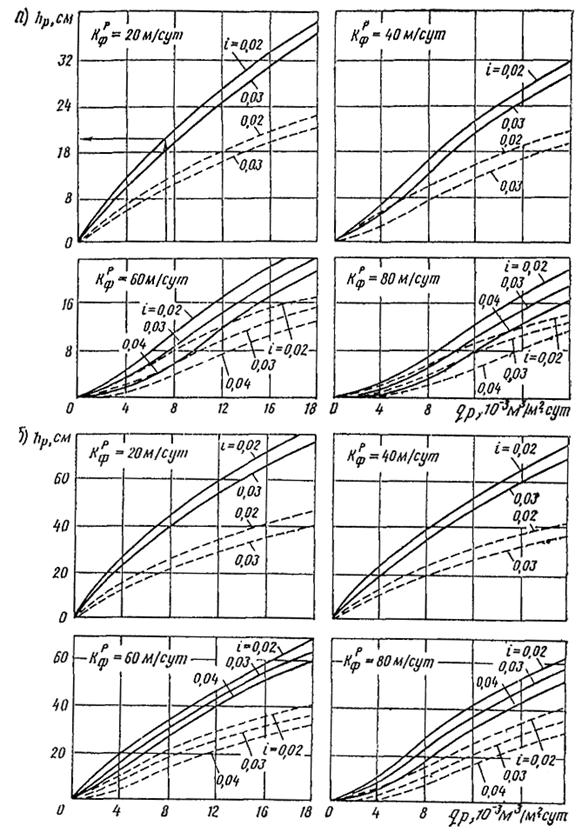

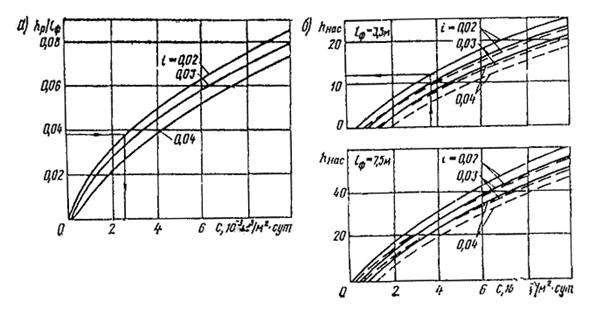

5.2. Методика расчета

5.2.1. Расчет песчаного дренирующего слоя дорожной одежды в сочетании с прослойкой из СМ и проверка возможности применения СМ в качестве фильтра изложены соответственно в пп. 5.2.2, 5.2.4 и 5.2.5. После назначения толщины дренирующего слоя по п. 5.2.2 проводят перерасчет дорожной конструкции с введением поправки на расчетную влажность грунтов земляного полотна согласно табл. 8 приложения 2.

5.2.2. Назначение толщины песчаного дренирующего слоя с прослойкой из СМ выполняют исходя из условия временного размещения в нем воды (ВСН 46-83) и своевременного ее отвода. Расчет песчаного дренирующего слоя с прослойкой из СМ из условия своевременного отвода воды выполняют в следующем порядке (приложение 3Б):

определяют расчетное значение коэффициента фильтрации СМ в плоскости полотна Крф (п. 5.2.3);

определяют расчетное значение притока воды в дренирующий слой qр по формуле

где q - среднесуточный приток воды в основание дорожной одежды; Кп - коэффициент «пик», назначаемые по табл. 18, 19 ВСН 46-83;

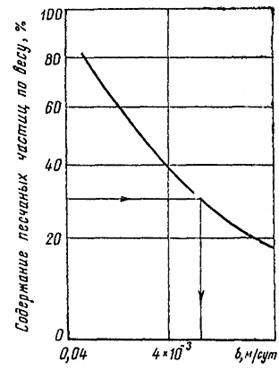

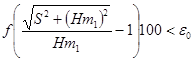

определяют по номограмме (рис. 13, а, б) расчетную глубину фильтрационного потока hр в зависимости от длины пути фильтрации lф, коэффициентов фильтрации CM Крф и песка Киф поперечного уклона земляного полотна i и притока воды;

определяют по номограмме (рис. 14, а) степень увлажнения С в зависимости от i и отношения hp/lф;

определяют толщину слоя, полностью насыщенного водой hнас, по номограмме (рис. 14, б) и вычисляют толщину дренирующего слоя hд:

hд = hнас + hзап, (5.2)

где hзап - дополнительная толщина слоя, принимаемая равной для мелких песков 0,18 - 0,20 м, песков средней крупности 0,14 - 0,15 м, крупных 0,10 - 0,12 м.

определяют по номограмме (рис. 15) величину вертикальных нормальных напряжении sn от колесной нагрузки на уровне земляного полотна;

принимают в зависимости от sn и i по табл. 4 приложения 2 значение коэффициента фильтрации на начало периода стабилизации заиления Ксф;

принимают значение времени работы дренажа в расчетный период tр в зависимости от группы грунта земляного полотна, дорожно-климатической зоны и типа местности (табл. 7 приложения 2);

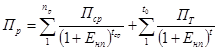

вычисляют общее число приложений колесной нагрузки Nобщ за требуемый период эксплуатации дороги Т, годы

Nобщ = NпрtрТ, (5.3)

где Nпр - расчетная приведенная интенсивность движения (п. 3.20 ВСН 46-83);

определяют по табл. 5 приложения 2 число нагружений на момент стабилизации заиления Nс в зависимости от веса CM r W/WТ и содержания в грунте земляного полотна частиц nп размером менее 0,05 мм;

вычисляют значение Крф

где b

- коэффициент, учитывающий интенсивность протекания процесса заиления в период

его стабилизации (рис. 16). Значение ![]() может быть найдено также по

табл. 6

приложения 2.

может быть найдено также по

табл. 6

приложения 2.

Рис. 13. Номограмма к расчету по п. 5.2 (определение hp):

а - при lф =

3,5 м; б - при lф = 7,0 м; ![]() - Кпф

= 1; - - - - при Кпф = 3 м/сут

- Кпф

= 1; - - - - при Кпф = 3 м/сут

Рис. 14. Номограмма к расчету дренирующего слоя по п. 5.2 (определение hнас и С):

![]() -

пески средней крупности; - - - - - пески мелкие

-

пески средней крупности; - - - - - пески мелкие

Рис. 15. Номограмма к определению вертикальных нормальный напряжений sn на уровне земляного полотна

5.2.5. Возможность применения CM в качестве фильтров проверяют по критериям:

![]() ;

; ![]() ;

; ![]() ; (5.5)

; (5.5)

где ![]() ,

, ![]() - размер пор

СМ, меньше которого количество пор соответствует 15 и 50%;

- размер пор

СМ, меньше которого количество пор соответствует 15 и 50%; ![]() ,

, ![]() ,

, ![]() - диаметр частиц

грунта, меньше которого содержание частиц, по весу соответствует 15, 50, 85%.

- диаметр частиц

грунта, меньше которого содержание частиц, по весу соответствует 15, 50, 85%.

Рис. 16. Графики к расчету по п. 5.2 (определение коэффициента b)

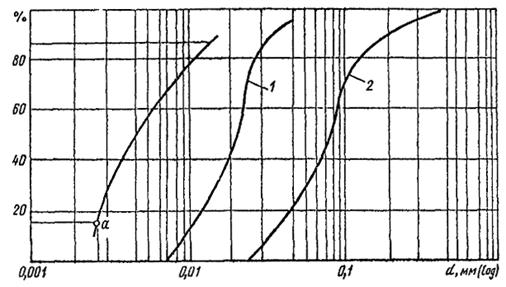

Рис. 17. График к подбору обратного фильтра (п. 5.2):

1 - кривая распределения пористости СМ с r=600 г/м2; 2 - то же с r=300 г/м2

Следует считать возможным применение СМ как фильтра, если кривая распределения зерного состава грунта пересекает горизонталь, соответствующую 15% содержания частиц, правее точки а (рис. 17).

5.3. Особенности технологии производства работ

5.3.1. Устройство из CM защитных прослоек и прослоек для улучшения условий дренирования (см. рис. 12, а, б, в) выполняют в соответствии с пп. 3.3.1 - 3.3.6. Укладку полотен ведут, начиная от бровки земляного полотна к центру с перекрытием их краев на 0,2 м и учетом запаса для выпуска на откосную часть. Соединение полотен выполняют анкерами или скобами в месте их перекрытия через 6 - 8 м по длине полотна. Если отвод воды предусмотрен по прослойке СМ непосредственно в дрену (см. рис. 12, в) или подкюветный дренаж, СМ укладывают с выпуском, достаточным для охвата дрены или контура траншеи.

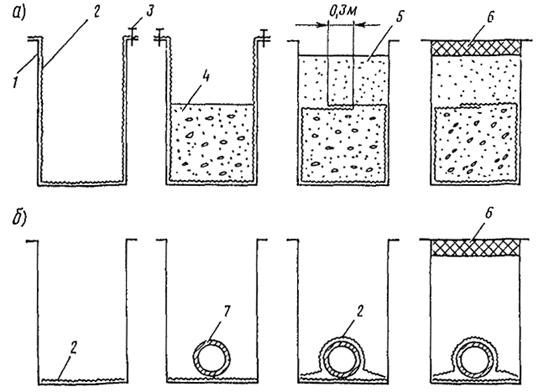

Рис. 18. Порядок выполнения работ при устройстве траншейного дренажа:

1 - траншея; 2 - СМ; 3 - анкеры; 4 - щебень; 5 - песок; 6 - глиняный экран; 7 - трубчатая дрена

5.3.2. При устройстве конструкции по рис. 12, г, е полотна укладывают вдоль траншеи, один край закрепляют на поверхности грунта анкерами, устанавливаемыми через 3 - 4 м вдоль траншеи. После этого СМ опускают в траншею, разравнивают и закрепляют второй его конец. Такое решение применяют, если ширина полотна (с учетом перекрытия концевых частей на 0,3 м) не менее периметра дренажной засыпки. В противном случае полотна СМ нарезают отдельными кусками длиной, равной периметру дренажной засыпки, и укладывают поперек траншеи с взаимным перекрытием кусков 0,2 м.

5.3.3. Дренирующий материал засыпают по оси траншеи после разравнивания, закрепления СМ и укладки дрены (если она предусмотрена проектом). Засыпку разравнивают и послойно уплотняют, обеспечивая целостность СМ и уложенной дрены. Края полотен освобождают от анкеров, заворачивают на поверхность уложенного дренирующего материала и создают слой водонепроницаемого экрана. Схематически порядок выполнения работ приведен на рис. 18, а.