ГОСУДАРСТВЕННАЯ

СЛУЖБА

ДОРОЖНОГО ХОЗЯЙСТВА МИНТРАНСА РФ

(РОСАВТОДОР)

РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОЙ АРМАТУРЫ И ТЕХНОЛОГИИ ПОДЪЕМКИ

ЖЕЛЕЗОБЕТОННЫХ ПРОЛЕТНЫХ СТРОЕНИЙ ПРИ РЕМОНТЕ И РЕКОНСТРУКЦИИ МОСТОВ

Москва 2000 г.

ГОСУДАРСТВЕННАЯ

СЛУЖБА

ДОРОЖНОГО ХОЗЯЙСТВА МИНТРАНСА РФ

(РОСАВТОДОР)

Утверждено

Распоряжением

от 03.07.2000 г. №136-р

Рассмотрены следующие вопросы:

усиления внешней напрягаемой арматурой железобетонных пролетных строений эксплуатируемых мостовых сооружений как в продольном, так и в поперечном направлениях;

подъемки пролетных строений при выправлении, замене или установке опорных частей.

Цель настоящих Рекомендаций - внедрение прогрессивных технологий при ремонте и реконструкции эксплуатируемых мостовых сооружений.

Применение Рекомендаций позволит сократить не менее, чем в 2 раза материалоемкость и стоимость ремонта и реконструкции мостовых сооружений.

ПРЕДИСЛОВИЕ

"Рекомендации" составлены в развитие "Рекомендаций по усилению напрягаемой арматурой балочных каркасных и предварительно напряженных пролетных строений длиной до 30 м (для опытного применения)" (Союздорнии - Росдорнии, М., 1994 г.).

Настоящие "Рекомендации" составлены на основе исследований различных конструкций и способов усиления балочных железобетонных мостовых сооружений, подъемки железобетонных пролетных строений при выправлении или замене опорных частей, экспериментальных и опытных работ, выполненных в Союздорнии и Росдорнии, с учетом опыта применения рекомендуемых конструкций и технологий в Новгородской области (Новгородавтодор), Кировской области (Управтодор), в г.Кемерово (Объединение транспорта, связи и благоустройства), в Московской области (Мосавтодор) и в других организациях.

В "Рекомендациях" изложены требования, которые необходимо соблюдать при проектировании конструкций усиления, изготовлении и антикоррозионной защите пучков из предварительно напряженной арматуры, их натяжении, а также требования по подъемке пролетных строений при выправке, установке и замене опорных частей. В приложениях к настоящим "Рекомендациям" дан дополнительный материал по проектированию и расчету, изготовлению и натяжению арматуры, перечень оборудования, анкеры, упоры и отгибающие, схемы конструкций усиления, технология работ по защите пучков от коррозии, облегчающий организацию и выполнение этих работ.

Настоящие "Рекомендации" разработали к.т.н. Ю.Н. Саканский, инженеры С.В.Семенов и И.С.Попков (Союздорнии), к.т.н. В.И.Шестериков (Росдорнии), при участии Д.Н.Насонова (Новгородавтодор) и к.т.н. С.А.Мусатова, инженеров В.В.Ладошина и Б.Ф.Яновского, техника Д.Ю.Соловьева (Росдорнии).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. "Рекомендациями" следует руководствоваться при реконструкции или усилении балочных пролетных строений длиной до 30 м, выполненных из цельноперевозимых предварительно напряженных и ненапряженных (каркасных) балок, а также при подъемке пролетных строений с целью выправки, установки или замены опорных частей.

1.2. Усиление и подъемку пролетных строений выполняют по проектам (чертежам), разработанным (или переработанным) с учетом требований действующих нормативных документов СНиП 2.05.03-84*, ВСН 32-89, ВСН 4-81 и настоящих "Рекомендаций".

1.3. Усиление пролетных строений методом установки дополнительной внешней преднапряженной арматуры применяют с целью повышения несущей способности в случаях:

× недостаточной грузоподъемности пролетного строения, построенного по устаревшим нормам или имеющего дефекты и повреждения, снижающие грузоподъемность;

× необходимости увеличения габарита проезда за счет уширения консолей плит крайних балок или устройства накладной плиты (либо другими методами);

× необходимости пропуска по мосту сверхнормативной нагрузки.

Предлагаемый метод усиления дает возможность повысить несущую способность пролетных строений в 1,5-2 раза.

1.4. При усилении нетиповых, а также составных по длине предварительно напряженных пролетных строений работы по расчету, разработке чертежей и технологии работ должны производиться специализированными проектными организациями при участии Союздорнии или Росдорнии.

1.5. Работы по усилению и подъемке пролетных строений выполняют при положительных и отрицательных температурах воздуха.

Омоноличивание упоров, анкерных устройств и концевых участков арматурных пучков при отрицательных температурах выполняют в местных тепляках.

1.6. При работах по усилению и подъемке пролетных строений следует соблюдать правила техники безопасности, изложенные в СНиП III-4-80* "Техника безопасности в строительстве".

2. КОНСТРУКЦИИ УСИЛЕНИЯ БАЛОК ПРОЛЕТНЫХ СТРОЕНИЙ В ПРОДОЛЬНОМ НАПРАВЛЕНИИ

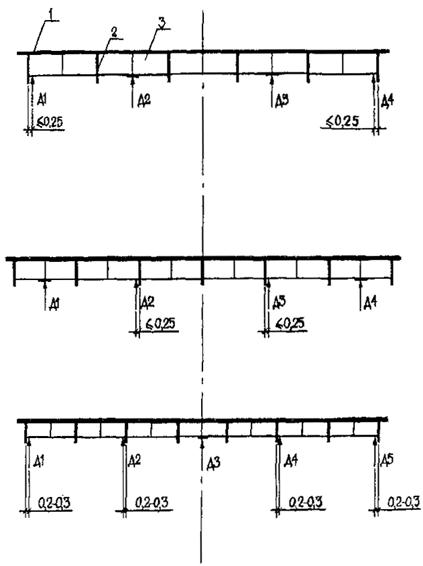

2.1. Пролетные строения усиляют по различным схемам в зависимости от величины напряжений в бетоне и арматуре балок. Схемы усиления балок даны на рис. 2.1.

Примеры конструкций усиления балок и пролетных строений приведены в приложении 1.

2.2. В качестве напрягаемой арматуры применяют арматурные канаты класса К-7 диаметром 15 мм по ГОСТ 13840-68* или высокопрочную гладкую проволоку класса В диаметром 5 мм по ГОСТ 7348-81*.

Допускается использовать аналогичные арматурные канаты зарубежного производства при условии всесторонней экспериментальной проверки их соответствия требованиям СниП 2.05.03-84*.

Предварительно напряженную арматуру защищают от коррозии в соответствии с п. п. 2.10-2.12.

2.3. Для закрепления концов натянутых арматурных канатов класса К-7 применяют анкеры, состоящие из обойм, разработанных Союздорнии, под один и четыре каната и конусов по ТУ 4842-000-01393674-93 (3104.00.000 ТУ) "Анкер АК-12", а для пучков из высокопрочной проволоки - анкеры по ТУ 35-1365-80 "Анкер конусный для закрепления пучка из 24 проволок диаметром 5 мм" (см. приложение 6).

Разрешается использовать анкеры, указанные выше, для закрепления пучков из меньшего количества канатов или проволок при условии их симметричного расположения относительно оси анкера.

Допускается использовать другие анкеры при условии их всесторонней проверки на соответствие требованиям отечественных строительных норм.

2.4. Усилие натяжения арматурных пучков передают на балки с помощью стальных:

× внутренних цилиндрических упоров, устанавливаемых в просверленные в бетоне балки отверстия;

× двусторонних парных накладных упоров, прикрепляемых сквозными болтами к боковым поверхностям балки;

× закладных деталей (опорных плит), устанавливаемых на стенку балки.

|

№№ схем |

Схема усиления |

Область применения |

|

I |

|

Усиление балок на действие изгибающего момента и поперечной силы |

|

II |

|

Усиление балок на действие изгибающего момента |

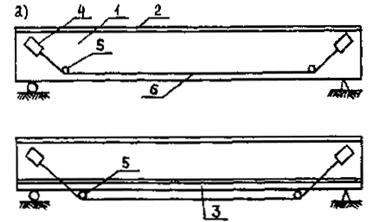

Рис. 2.1. Рекомендуемые схемы усиления балок пролетных строений и области их применения:

1 - усиляемая балка; 2 - плита балки; 3 - уширение в нижней части стенки балки; 4 - омоноличиваемый упор; 5 - отгибающее устройство; 6 - пучок

Конструкция упора определяется усилием, которое необходимо передать на балку, размером поперечного сечения стенки балки в месте передачи усилия с упора на конструкцию и прочностью бетона балки.

Максимальное усилие, которое может передать внутренний упор на бетон типовой балки, составляет 30 тс. Толщина стенки в типовых балках составляет величину от 15 до 20 см, а класс бетона по прочности на сжатие равен В20-В30 (250 - 400 кгс/см). Расчеты на смятие бетона и местные напряжения в бетоне под упором показали, что диаметр внутреннего цилиндрического упора должен быть не менее 80-100 мм (в зависимости от класса бетона), а накладной упор должен крепиться к стенке балки шестью болтами диаметром 24-25 мм.

2.5. Для отгиба пучков применяют стальные отгибающие устройства, которые устанавливают или в сквозные отверстия, просверленные в стенке балки, или на ее нижнюю поверхность.

Конструкции упоров и отгибающих устройств приведены в приложении 2.

Следует обеспечить плотное сопряжение стенки с внутренними цилиндрическими упорами, закладными деталями (опорными плитами), отгибающими устройствами и болтами для крепления накладных упоров при их установке в отверстия, просверленные в балке.

В качестве уплотняющих материалов применяют эпоксидные или полимерцементные клеи и растворы на основе латексов и поливинилацетатной эмульсии.

2.6. Надежное закрепление пучков в упорах обеспечивают установкой основного и устройством дополнительного анкера (см. приложение 6).

2.7. Упоры, анкеры (основной и дополнительный) и наклонные участки пучков, если это предусмотрено проектом, обетонируют. Надёжное сцепление нового бетона с бетоном конструкции обеспечивают согласно требованиям п.3.170 СНиП 2.05.03-84* и п.4.13 СНиП 3.06.04-91. Зону обетонирования армируют согласно требованиям п.3.132 СНиП 2.05.03-84*.

Стальные отгибающие устройства защищают от коррозии согласно требованиям п.3.3 8 СНиП 3.03.01 -87 и СНиП 3.04.09-85.

Защитный кожух пучков (см. п. 2.10) заводят в зону обетонирования не менее, чем на 5,0 см.

2.8. В случае, когда интервал между натяжением пучков и обетонированием упоров превышает один месяц, принимают меры по защите от коррозии упоров, анкеров и участков пучков перед и за упорами путем окраски цементным тестом, полимерцементным раствором и т.д.

В случае, когда интервал между натяжением пучков и обетонированием превышает 3 месяца, на концах пучков устанавливают дополнительно к основному страховочный анкер, конус которого запрессовывают в обойму с усилием не менее 5 тс.

Перед обетонированием упоров и анкеров удаляют антикоррозионное покрытие на участке укладки бетона.

2.9. Рекомендуется защищать от возможных умышленных повреждений участки пучков с защитным кожухом из полиэтилена, расположенных у береговых опор.

Защиту устраивают из стальных труб с внутренним диаметром на 10 мм большим, чем внешний диаметр полиэтиленового рукава (см. п. 2.10).

Трубы устанавливают на такой длине пучка, чтобы полностью исключить возможность его умышленного повреждения с опоры и конуса насыпи подходов.

2.10. Для защиты напрягаемой арматуры от коррозии применяют антикоррозионные смазки по ГОСТ 19537-83, ГОСТ 1033-79 и ГОСТ 3333-80.

Для защиты антикоррозионной смазки от влаги и пыли используют полиэтиленовую пленку толщиной не менее 0,08 мм по ГОСТ 10354-82. Для защиты антикоррозионной смазки и полиэтиленовой пленки от механических повреждений применяют защитные кожухи из полиэтиленовых рукавов низкого или высокого давления по ГОСТ 18599-83 или стальные трубы по ГОСТ 3262-75 (СТ СЭВ 107-74).

Внутренний диаметр защитных кожухов должен быть на 10 мм больше, чем диаметр пучка с антикоррозионной смазкой и полиэтиленовой пленкой.

В нижней части защитных кожухов устраивают отверстия с шагом 50-70 см, предназначенные для проветривания пучка и отвода конденсата.

Материалы, технология работ, приемка и контроль качества работ по защите высокопрочной арматуры от коррозии и механических повреждений приведены в приложении 3.

Гарантийный срок службы защиты высокопрочной арматуры от коррозии и механических повреждений составляет не менее 25-30 лет при условии соблюдения всех стадий технологического процесса по устройству защиты по требованиям настоящих "Рекомендаций".

2.11. Работы по устройству антикоррозийной защиты арматуры выполняют как до, так и после установки и натяжения арматуры.

2.12. По согласованию с разработчиками настоящих "Рекомендаций" проектировщиками и заказчиками допускается применять и другие способы защиты высокопрочной арматуры от коррозии и механических повреждений.

3. УСИЛЕНИЕ ПРОЛЕТНОГО СТРОЕНИЯ В ПОПЕРЕЧНОМ НАПРАВЛЕНИИ КАНАТАМИ КЛАССА К-7

3.1. Общие положения.

3.1.1. Арматурные канаты класса К-7 применяют для поперечного обжатия конструкций с целью восстановления или увеличения поперечной жесткости пролетных строений, нарушенной из-за появления дефектов в продольных швах омоноличивания (бездиафрагменные конструкции) или в диафрагмах. Увеличение поперечной жесткости дефектных конструкций обеспечивает проектное распределение усилий между балками от временной нагрузки и тем самым восстановление начальной (проектной) грузоподъемности пролетного строения. В отдельных случаях величины усилий в балках могут быть уменьшены за счет достижения большей жесткости конструкции в поперечном направлении (уменьшения коэффициента поперечной установки). Обжатие конструкций в поперечном направлении используют и с целью увеличения несущей способности диафрагм, которое требуется чаще всего при реконструкции (уширении) пролетных строений.

3.1.2. Настоящие рекомендации распространяются на железобетонные ребристые разрезные (с цельноперевозимыми балками) и температурно-неразрезные пролетные строения мостовых сооружений с габаритами от Г-7 до Г-11,5:

× диафрагменные - с балками длиной от 8,66 м до 32,96 м;

× бездиафрагменные - с балками длиной от 8,66 м до 22,16м.

3.1.3. Количество поперечных канатов класса К-7 в пролетных строениях определяется расчетом, а для типовых конструкций приведено в таблице 3.1 с указанием числа сечений, где устанавливаются канаты (числа диафрагм), и количества канатов в каждом сечении. Данные таблицы получены на основании перерасчетов типовых пролетных строений с повреждениями в диафрагмах (разрывы по накладкам и диафрагмам по всей длине), и продольных швах омоноличивания (разрушен бетон швов настолько, что связь между балками рассматривается как шарнирная).

3.1.4. Канаты располагают на всю ширину пролетного строения, закрепляя анкеры и распределительные плиты на фасадных поверхностях крайних балок. Условная схема приведена на рис. 3.1.

Перед натяжением арматуры трещины в диафрагмах тщательно инъектируют, щели и сколы заделывают полимеррастворами, а в бездиафрагменных пролетных строениях устанавливают поперечные связи. При сохранившихся закладных деталях в диафрагмах необходимо их соединить накладками и зазор заполнить раствором, после чего может быть осуществлено натяжение. Возможное увеличение нагрузки на балки (т.е. увеличение грузоподъёмности) за счет увеличения жесткости пролётного строения установкой поперечных канатов класса К-7 приведено в таблице 3.2 (в процентах по отношению к проектным значениям).

Область применения канатов класса К-7 при усилении пролетных строений путем поперечного обжатия

|

Тип конструкции |

Число сечений для установки канатов (количество канатов в сечении), для габаритов: |

|||||

|

Типовой проект |

Длина, м |

Г-7 |

Г-8 |

Г-9 |

Г-10 |

Г-11,5 |

|

56 |

8,66 |

2(4) |

2(4) |

2(4) |

2(4) |

2(4) |

|

11,36 |

3(4) |

3(4) |

2(4) |

2(4) |

2(4) |

|

|

14,06 |

4(4) |

4(4) |

2(6) |

2(4) |

2(4) |

|

|

16,76 |

3(6) |

3(6) |

2(6) |

2(4) |

2(4) |

|

|

22,16 |

4(6) |

4(6) |

4(4) |

4(4) |

4(4) |

|

|

122,123 |

16,76 |

3(6) |

3(6) |

3(4) |

3(4) |

2(4) |

|

22,16 |

4(6) |

4(6) |

4(4) |

4(4) |

4(4) |

|

|

32,96 |

5(6) |

5(6) |

5(6) |

4(6) |

4(6) |

|

|

56Д, |

8,66(9,0) |

2(4) |

2(4) |

2(4) |

1(6) |

1(4) |

|

11,36(12,0) |

3(4) |

3(4) |

2(4) |

2(4) |

2(4) |

|

|

14,06(15,0) |

3(6) |

3(6) |

3(4) |

3(4) |

2(4) |

|

|

16,76(18,0) |

3(6) |

3(6) |

3(4) |

3(4) |

3(4) |

|

|

Серия 384 |

12 |

3(4) |

3(4) |

2(4) |

2(4) |

2(4) |

|

15 |

3(6) |

3(6) |

3(4) |

3(4) |

3(4) |

|

|

18 |

3(6) |

3(6) |

3(6) |

3(4) |

3(4) |

|

|

21 |

4(6) |

4(6) |

4(4) |

4(4) |

4(4) |

|

Примечание к табл. 3.1: если канаты имеют несущую способность выше 25 тс (например, из 7-ми проволок диаметром 7 мм), то в сечениях, где предусмотрено 6 канатов, может быть установлено по 4 каната.

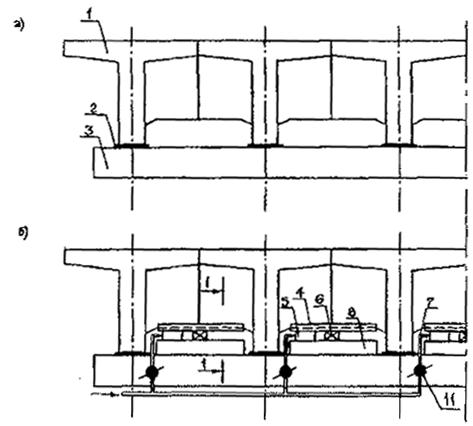

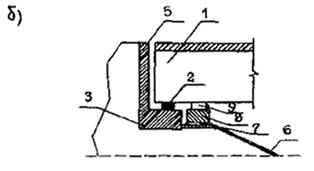

Рис. 3.1. Схема расположения канатов класса К-7 в диафрагменном (а) и в бездиафрагменном (б) пролетном строении:

1 - крайняя балка; 2 - диафрагма; 3 - канаты класса К-7; 4 - средняя балка; 5 - фасадная опорная плита; 6 - анкер; 7 - бетон омоноличивания; 8 - вставная диафрагма; 9 - направляющие к вставным диафрагмам; 10 - болты для крепления вставных диафрагм

Возможное увеличение грузоподъемности пролетного строения при реализации требований табл. 3.1 (уменьшение КПУ)

|

Тип конструкции |

Увеличение грузоподъемности (%) при габарите: |

|||||

|

Типовой проект |

Длина, м |

Г-7 |

Г-8 |

Г-9 |

Г-10 |

Г-11,5 |

|

56 |

8,66-11,36 |

5 |

5 |

0 |

0 |

0 |

|

14,06-16,76 |

10 |

5 |

5 |

0 |

0 |

|

|

22,16 |

15 |

15 |

10 |

5 |

0 |

|

|

122,123 |

16,76 |

10 |

5 |

5 |

0 |

0 |

|

22,16 |

10 |

10 |

5 |

5 |

0 |

|

|

32,96 |

10 |

10 |

10 |

5 |

5 |

|

|

56Д, |

8,66-12,0 |

15 |

15 |

10 |

5 |

5 |

|

14,06-18,0 |

20 |

15 |

15 |

10 |

10 |

|

|

Серия 384* |

12-15 |

20 |

15 |

10 |

10 |

|

|

18-21 |

25 |

20 |

20 |

15 |

||

Примечание к табл. 3.2:

* Данные табл. 3.1 и табл. 3.2 для бездиафрагменных пролетных строений даны для случая монолитных (или омоноличиваемых) диафрагм; в случае применения сборных диафрагм на сварке число канатов в каждом сечении может быть уменьшено на 2 шт.

3.2. Конструктивные решения.

3.2.1. Канаты располагают в отверстиях, которые сверлят (не допускается повреждать рабочую арматуру балок) в 2-3 уровнях в ребрах балок выше основной продольной арматуры. Отверстия располагают: нижнее как можно ближе к продольной арматуре каркаса нижнего пояса, верхнее - как можно ближе к плите балки. Отверстия располагают в одной горизонтальной плоскости на расстоянии "а" (рис. 3.2) от поверхности диафрагмы, которое принимают равным:

× не более половины толщины ребра на фасадах крайних балок (а<b/2);

× не более 100 мм в промежуточных ребрах; (допускается перелом пучка в плане между смежными балками величиной не более i = 0,08).

Диаметр отверстий зависит от принятой конструкции защиты пучка от коррозии. Отверстия в балках диаметром более 50 мм устраивать не рекомендуется.

3.2.2. Расположение пучков в ребрах балок по различным типовым проектам показано на рис. 3.2-3.4 для диафрагменных конструкций и рис. 3.5 и рис. 3.6 для бездиафрагменных конструкций. Во всех случаях обязательными условиями являются наличие диафрагм, отсутствие трещин, щелей или пустот между полудиафрагмами и по контакту вставных диафрагм и ребер. Конструкция усиления состоит из:

× канатов класса К-7;

× защиты канатов от коррозии;

× фасадной опорной плиты (под два каната);

× основного анкера;

× вставных диафрагм;

× направляющих к вставным диафрагмам;

× болтов;

× дополнительного анкера;

× бетона омоноличивания.

3.2.3. Антикоррозионную защиту канатов выполняют в двух вариантах.

"Мягкую" защиту выполняют аналогично защите канатов, изложенной в предыдущем разделе.

"Жесткую" защиту выполняют из полиэтиленовых труб с заполнением их инъекционным раствором. Заполняют (инъектируют) каналы согласно п.п.6.17-6.23 СНиП 3.06.04-91.

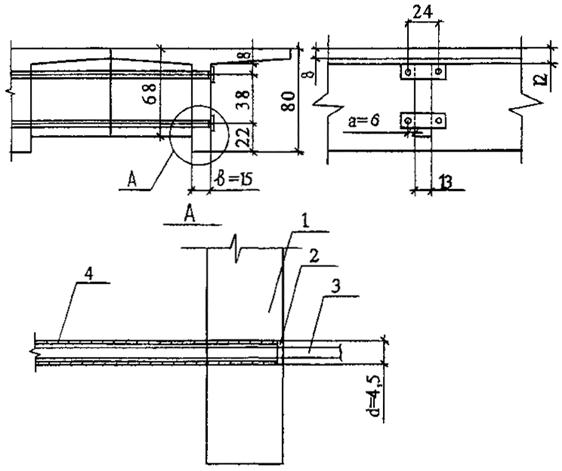

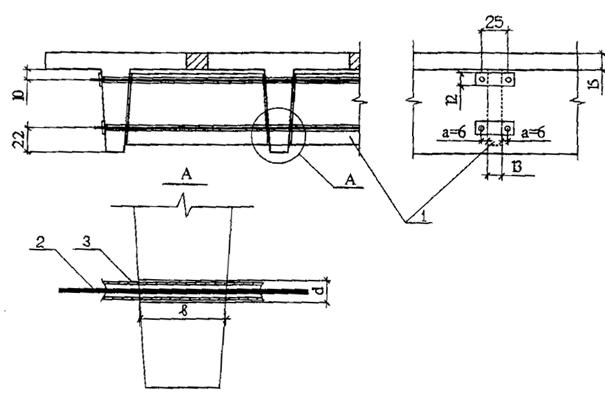

Рис. 3.2. Закрепление канатов на фасаде крайней балки длиной 11,36 м:

1

- крайняя балка; 2 - заглушка; 3 - канат класса К-7; 4 - труба.

Размеры даны в сантиметрах

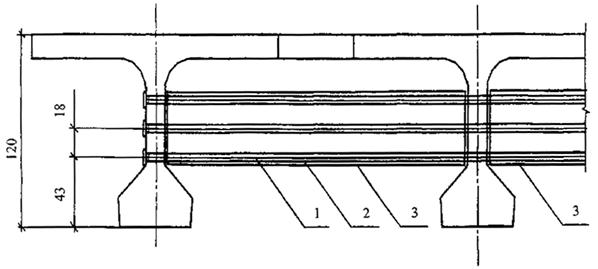

Рис. 3.3. Расположение канатов в трех уровнях для балок длиной 22,16 м с диафрагмами по типовому проекту (выпуск 56). Размеры даны в сантиметрах.

Рис. 3.4. Расположение канатов в трех уровнях для предварительно напряженной балки длиной 22,16 м с диафрагмами. Размеры даны в сантиметрах

Рис 3.5. Расположено канатов в пролетном строении длиной 14,06 м по типовому проекту инв. № 710/1:

1 -

вставная диафрагма; 2 - канат класса К-7; 3 - труба.

Размеры даны в сантиметрах.

Рис. 3.6. Расположение канатов в пролетном строении длиной 21 м по типовому проекту инв. №384/27:

1 - канат класса К-7; 2 - труба; 3 - вставная диафрагма.

Размеры даны в сантиметрах.

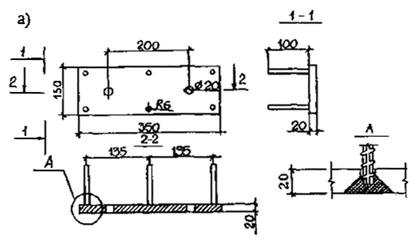

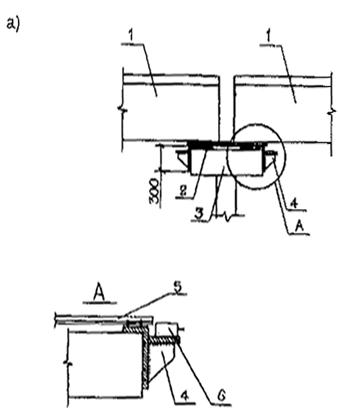

3.2.4. Фасадные опорные плиты могут быть плоские или с ребрами жесткости. Плоские фасадные плиты толщиной 20±2 мм (рис. 3.7, а) выполняют едиными на два каната и анкеруют с помощью 6 шпилек из стержней периодического профиля диаметром 12 мм, приваренных к плите и входящих в отверстия в ребре балки, просверленные со стороны фасада. Фасадные плиты с ребрами жесткости состоят из плоских пластин, объединенных швеллером (рис. 3.7, б). Каждая пластина имеет 4 шпильки из стержней периодического профиля диаметром 12-14 мм и длиной 100 мм. Поверх установленных пластин приваривают швеллер усиления.

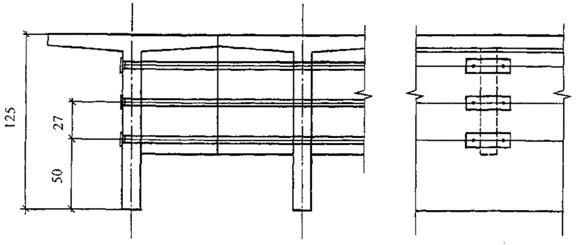

3.2.5. Вставные диафрагмы (связи) выполняют из железобетонных вставок (плит), прикрепляемых приваркой закладных деталей к стальным направляющим, которые крепят к ребрам балок. Пример конструкции направляющих применительно к типовому проекту серии 384 для балок L = 21 м приведен на рис. 3.8.

3.2.6. Приведенные выше технические решения реализуют без закрытия движения автомобилей по мостовому сооружению, поскольку они не имеют "мокрых работ". Однако при подготовке диафрагм (инъектирование, обетонирование) желательно вводить временные ограничения по массе транспортных средств или организовывать движение по одной полосе (при ремонте диафрагм на одной половине сооружения движение осуществляется на другой и наоборот).

При реконструкции мостового сооружения или замене мостового полотна, сопровождающейся закрытием сооружения, возможно применение монолитных (сборно-монолитных) диафрагм, обетонируемых сверху через отверстия в плитах балок.

3.3. Технологические требования.

3.3.1. Работы по усилению включают следующие этапы:

× подготовка диафрагм;

× сверление отверстий;

× установка металлоконструкций (для случая сборных диафрагм) и железобетонных диафрагм;

× натяжение арматуры;

× защита канатов от коррозии и механических повреждений;

× омоноличивание анкеров, концов канатов и опорных плит. Все работы выполняют с подмостей, устраиваемых либо под всем пролетным строением (сплошные подмости), либо под участками усиления.

Рис. 3.7. Конструкция плоских (а) и с ребрами (б) опорных плит. Размеры даны в миллиметрах.

Рис. 3.8. Направляющие элементы для вставных диафрагм.

3.3.2. Подготовка диафрагм предусматривает заделку трещин и восстановление бетона полудиафрагм с целью обеспечения плотного контакта для передачи усилия натяжения. Щели между полудиафрагмами или трещины раскрытием более 0,2 мм инъектируют составами быстрого отверждения на основе эпоксидных или полиамидных смол (табл. 3.3). При размере щелей свыше 5 мм или наличии сколов вдоль стыка используют полимербетонные композиции (табл. 3.4). При этом щели разделывают (освобождают от слабого бетона) и продувают, а поверхность бетона предварительно грунтуют составом, предназначенным для инъектирования трещин (см. табл. 3.3).

Составы для инъектирования трещин

|

Компоненты |

При раскрытии трещин шириной |

|

|

от 0,2 до 2 мм |

от 2 до 5 мм |

|

|

Эпоксидная смола |

100 в.ч. |

100 в.ч. |

|

Пластификатор: |

40 в.ч. |

- |

|

Отвердитель: полиэтиленполиамин |

10-15 в.ч. |

10-15 в.ч. |

|

Наполнитель: цемент |

- |

200-250 в.ч. |

|

Для повторного инъектирования |

||

|

Метилметакрилат (ММА) |

100% |

|

|

Перекись бензола |

1% (по массе от ММА) |

|

|

Демитиланилин |

1 % (от объема ММА) |

|

|

Дикалевая соль дифенилолдисульфо-кислоты |

0,8% (от ММА) |

|

Если имеется разрушение углов полудиафрагм, то следует:

× удалить слабый бетон и оголить арматуру;

× подвесить раздельные опалубки под каждый угол;

× заделать полимербетоном один угол;

× заделать полимербетоном другой угол, используя в качестве опалубки уже затвердевший полимербетон.

Составы полимербетона

|

Компоненты |

Грунтовка |

Полимерраствор |

Полимербетон |

|

Эпоксидная смола |

100 в.ч. |

100 в.ч. |

100 в.ч. |

|

Пластификатор |

8-10 в.ч. |

- |

- |

|

Отвердитель: полиэтиленполиамин |

20 в.ч. |

8-12 в.ч. |

8-12 в.ч. |

|

Деготь |

- |

70 в.ч. |

50-70 в.ч. |

|

Песок |

- |

400 в.ч. |

350 в.ч. |

|

Щебень |

- |

- |

500 в.ч. |

Раздельное бетонирование обусловлено возможностью появления трещин от прохода транспортных средств в процессе усиления. При натяжении канатов эти трещины обжимаются и в последующем не появляются.

3.3.3. Процесс сверления отверстий разделен на несколько этапов:

× предварительная разметка отверстий на фасадных поверхностях балок с учетом реального расположения крайних диафрагм;

× сверление технологического отверстия глубиной 50-100 мм и диаметром 8-15 мм для закрепления сверлильного агрегата;

× используя анкеры, установленные в технологические отверстия по фасадам крайних балок, натягивают под пролетом проволоку и определяют расположение низа ребер балок относительно неё;

× размечают положение отверстий в средних балках и корректируют разметку на фасадах балок, учитывая фактическое расположение балок по высоте, а диафрагм - в плане;

× сверлят отверстия под канаты на фасадных поверхностях балок;

× корректируют разметку в остальных ребрах балок;

× сверлят отверстия под пучки в остальных ребрах;

× сверлят отверстия на фасадных поверхностях крайних балок для анкеровки опорных плит.

Предварительную разметку осуществляют с использованием прибора поиска арматуры (например, типа ИЗС). Отклонение осей отверстий от теоретической прямой линии допускается в пределах ±20 мм при диаметре отверстия 40 мм и более и ±10 мм при диаметре меньше 40 мм. Отверстия под анкеры опорных плит сверлят по кондукторам, выполненным из фанеры толщиной ³4 мм или оргстекла.

3.3.4. Арматуру натягивают в следующей последовательности:

× протяжка полиэтиленовой трубы в отверстия;

× протяжка канатов;

× установка опорных плит с анкеровкой стержней в отверстиях, заполненных клеевым составом;

× натяжение вначале верхнего ряда, а затем нижнего ряда канатов с контролем усилия натяжения по манометру и величине вытяжки.

Натяжение осуществляют с одной стороны сразу двух канатов по возможности равномерно. Допускается отклонение (отставание) в показаниях манометров не более 5 МПа. Усилие натяжения одного каната равно 120±5 кН. Несущая способность каната 180 кН. Описание натяжного оборудования приведено в приложении 7.

3.3.5. Защиту канатов от коррозии путем инъектирования осуществляют после их натяжения. Инъектирование может быть осуществлено двумя способами:

× с торца канала;

× от середины через просверленное в трубе отверстие и установленный штуцер.

Интервал между натяжением пучков и инъектированием не должен превышать сроков, указанных в п.6.17 СНиП 3.06.04-91.

Для защиты от коррозии опорной плиты, анкеров (основных и дополнительных) и концевых участков каната используют бетон класса не ниже ВЗО.

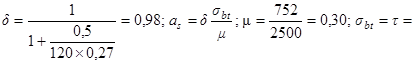

4. РАСЧЕТ КОНСТРУКЦИИ УСИЛЕНИЯ

4.1. Общие положения.

Расчеты по прочности и трещиностойкости балок, изложенные в СНиП 2.05.03-84*, не полностью отражают работу ненапрягаемых и предварительно напряженных балок, усиленных напрягаемыми пучками.

В предварительно напряженных балках предварительно напряженная арматура имеет сцепление с бетоном по всей длине и работает совместно с бетоном как на постоянную, так и временную нагрузку.

Предварительно напряженная арматура, установленная в балках при их усилении, не имеет сцепления с бетоном и расчет сечений по прочности производится с учетом п. 3.65 СНиП 2.05.03-84*.

4.2. Расчет по предельным состояниям первой группы.

4.2.1. При расчете на прочность по предельным состояниям первой группы исходными данными служат момент и поперечная сила от нагрузки, приходящейся на балку.

Путем сопоставления расчетных усилий от внешних нагрузок с предельными нагрузками подбирают дополнительное количество арматуры.

4.2.2. Поперечное сечение усиляемой балки и рабочая арматура, установленная при изготовлении балки, являются исходными данными расчета.

Если балка рассчитана по предельным состояниям СНиП 2.05.03-84*, то можно использовать все расчетные характеристики, приведенные в типовом или индивидуальном проекте.

Если балка рассчитана по другим нормативным документам, то пересчитывают несущую способность балки (основных сечений) по ВСН 32-89 (Транспорт, М., 1991).

Расчетные характеристики материала (стали и бетона) усиляемой балки принимают по ВСН 32-89 в зависимости от года постройки (срока эксплуатации сооружения) и по СНиП 2.05.03-84*.

4.2.3. Расчет проводят в два этапа.

Вначале определяют несущую способность балки с арматурой, установленной при ее изготовлении. Затем определяют разницу в несущей способности существующей и усиленной балок.

На эту разницу усилий, используя поперечное сечение балки, подбирают площадь поперечного сечения высокопрочной арматуры.

4.2.4. Расчет наклонных сечений на действие поперечной силы проводят также в два этапа.

На первом этапе расчета учитывают только арматуру, установленную в балке при ее изготовлении (отогнутые стержни или пучки, хомуты и т.д.).

Если имеющейся в балке арматуры не достаточно, то на этих, как правило, концевых участках вводят в расчет напрягаемую арматуру, установленную для усиления балки, определяют угол наклона и количество отогнутой арматуры.

В этом случае должно быть обеспечено сцепление напрягаемой арматуры на этом участке с бетоном согласно п. 3.170 СНиП 2.05.03-84*.

4.2.5. Расчет сечений, наклонных к продольной оси элемента, на действие изгибающего момента проводят также в два этапа.

На первом этапе расчета учитывают только арматуру, установленную в балке при ее изготовлении.

Если имеющейся в балке арматуры не достаточно, то в расчет вводят арматуру, устанавливаемую для усиления балки, при этом сцепление ее с бетоном не учитывают, а расчетные сопротивления арматуры принимают как при расчете по прочности (см. п. 3.85 СНиП 2.05.03-84*).

4.3. Расчет на местное сжатие (смятие) и местные напряжения в зоне установки упоров.

4.3.1. Расчет на местное сжатие (смятие) осуществляют согласно п. 3.89 СНиП 2.05.03-84*.

Кроме того, бетон в зоне установки упора проверяют на действие местных напряжений.

4.3.2. При расчете местных напряжений в бетоне в зоне установки упора при натяжении арматуры учитывают всю или часть нагрузки, действующей на балку (собственный вес балки, мостовое полотно и временная нагрузка) и усилия от предварительного натяжения высокопрочной арматуры.

4.3.3. Расчет проводят в две стадии: на момент натяжения пучков и на стадии эксплуатации.

В сечении (в зоне установки упора), учитывая поперечное сечение балки, прочность бетона и арматуры, установленной в балке, определяют напряжения от внешних нагрузок и местные напряжения от натяжения пучка.

4.3.4. Напряжения в бетоне и арматуре, возникающие от этих нагрузок, затем суммируют и сравнивают с нормативными.

Во всех случаях расчета количество и вид арматуры (продольной или поперечной, учитываемой в расчете) определяется растянутыми участками эпюр местных напряжений.

4.3.5. При расчете продольной и поперечной арматуры (продольные, отогнутые стержни и хомуты) ее учитывают на расстоянии, равном 0,5 высоты балки в обе стороны от места установки упора.

При этом площадь арматуры, попадающая в растянутую область эпюры местных напряжений, должна воспринимать растягивающие усилия в этой зоне.

4.3.6. При расчете местных напряжений, возникающих в месте установки накладного упора, прикрепляемого к стенке балки болтами, рекомендуется рассматривать упор как состоящий из нескольких внутренних упоров (по числу болтов для всего накладного упора), расположенных на горизонтальных или наклонных к оси балки осях.

Количество и диаметр болтов подбираются таким образом, чтобы напряжения в бетоне за и перед болтами не превышали расчетных сопротивлений бетона.

4.3.7. Для участков балки, где местные напряжения в зоне установки упоров не превышают 0,4 Rbt,ser, проверка на трещиностойкость не обязательна.

Местные напряжения в зоне установки упоров для типовых балок можно не рассчитывать, если усилие в пучках, передающееся на упор, не превышает 30 тс. Внутренний цилиндрический упор выполняют в виде пальца диаметром 100 мм и более. Накладной упор крепят к стенке балки шестью болтами диаметром 24-25 мм. Внутренний цилиндрический упор устраивают в зоне взаимодействия арматуры балки с бетоном, которая определяется по п. 3.110 СНиП 2.05.03-84*, если его располагают в растянутой зоне бетона.

4.4. Расчет по предельным состояниям второй группы.

4.4.1. Балки, усиляемые предварительно напряженными пучками, должны удовлетворять категориям требований по трещиностойкости, приведенным в табл. 39 СНиП 2.05.03-84*.

4.4.2. Расчет на трещиностойкость проводят в следующем порядке.

Определяют трещиностойкость балки от нормативной (расчетной) нагрузки, определённой по предельным состояниям первой группы, с учетом только арматуры, установленной в балке до ее усиления. Если при этом условии трещиностойкость и напряжения в наиболее растянутых (крайних) стержнях не превышают значений, требуемых нормами, то пучки напрягают на усилие, обеспечивающее включение высокопрочной арматуры в совместную работу с арматурой балки. В этом случае арматура усиления работает как шпренгель.

Если ширина раскрытия трещин в бетоне балки от расчетной нагрузки или напряжения в наиболее растянутых (крайних) стержнях превышают значения, требуемые нормами, то предварительно напряженную арматуру напрягают на усилие, компенсирующее раскрытие трещин и снижение предела текучести в арматуре свыше расчетной величины. В этом случае предварительно напряженная арматура усиления работает как шпренгель только тогда, когда сжимающие напряжения в растянутой зоне бетона балки полностью исчерпаны.

Приращение растягивающих напряжений в напрягаемой арматуре после снижения предварительного сжимающего напряжения в бетоне до нуля определяют согласно п.3.108 СНиП 2.05.03-84*. Суммарные напряжения не должны превышать расчетных сопротивлений арматуры.

4.4.3. Напряжения в элементах конструкций определяют согласно п.3.14 и приложению 11* СНиП 2.05.03-84*.

В предварительно напряженных конструкциях вторые потери не учитывают, так как ползучесть, усадка и релаксация напряжений в бетоне и арматуре к моменту усиления балки закончились.

В конструкциях с ненапрягаемой рабочей арматурой вторые потери учитывают, за исключением усадки бетона.

Следует учитывать снижение напряжений в усиляемой балке за счет передачи части усилия на соседние.

Передачу усилий на соседние балки определяют исходя из деформации прогиба (выгиба вверх) усиляемой балки за счет натяжения пучков усиления и жесткости диафрагм или плиты пролетного строения, распределяющих нагрузку между балками.

4.5. Определение прогибов и углов поворота.

4.5.1. Кривизну предварительно напряженных элементов (балок), в которых пояса отнесены к категориям требований по трещиностойкости 2а, 2б и 3б, допускается определять как для сплошного сечения по п.3.113 СНиП 2.05.03-84*.

Кривизну элементов с ненапрягаемой арматурой, в которых пояса отнесены к категориям требований по трещиностойкости 3в, следует определять с учетом образования трещин.

4.5.2. В случае, если прогибы и углы поворота, подсчитанные без учета предварительно напряженной арматуры усиления, превышают допускаемые СНиП 2.05.03-84*, необходимо ввести в расчеты предварительно напряженную арматуру усиления, которая напрягается на величину, обеспечивающую прогибы и углы поворота согласно требованиям СНиП 2.05.03-84*. Пример расчета приведён в приложении 4.

4.6. Требования к расчету пролетных строений, усиленных в поперечном направлении.

4.6.1. Для случаев, оговоренных в разделе 3.1, дополнительных расчетов не требуется. Для иных случаев необходимо выполнять расчеты в соответствии с требованиями, предъявляемыми СНиП 2.05.03-84* для предварительно напряженных конструкций и указанными в данном разделе.

4.6.2. Расчетом проверяют достаточность принятой схемы усиления для разгрузки балок пролетных строений. Выполняют пространственный расчет пролетного строения (подсчитывают КПУ или усилия в балках), принимая поперечную жесткость с учетом натяжения канатов и дополнительных диафрагм.

Кроме того, проводят расчеты:

× по прочности диафрагм на действие изгибающего момента, учитывая лишь внешнюю напрягаемую арматуру;

× по прочности стыков между полудиафрагмами на действие поперечной силы;

× на местное смятие бетона стенки под опорной плитой;

× на трещиностойкость диафрагм по раскрытию трещин в стыках.

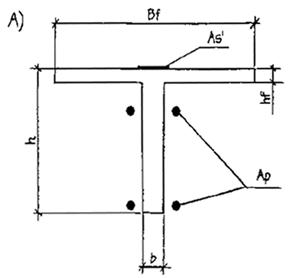

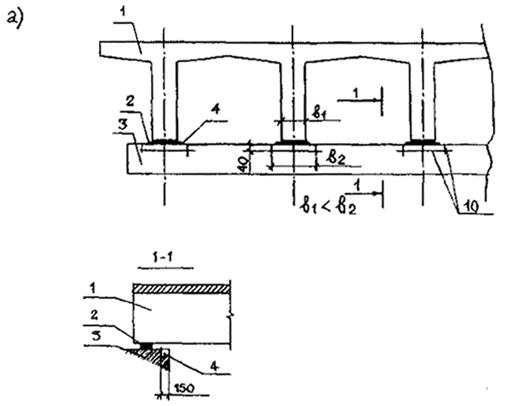

4.6.3. Расчет диафрагм, как изгибаемых элементов, выполняют в соответствии с требованиями п. 3.63 СНиП 2.05.03-84*. Расчетное сечение принимают тавровым (рис. 4.1), а ширину плиты определяют по формуле:

![]()

В качестве арматуры в сжатой зоне принимают либо сечение стыковочных накладок для сборных диафрагменных балок, либо арматуру плиты для монолитных диафрагменных балок, либо верхнюю арматуру плиты продольных швов омоноличивания в бездиафрагменных балках.

4.6.4. Расчет стыков диафрагм (для сборных диафрагменных пролетных строений) выполняют с учетом требований п.3.86 СНиП 2.05.03-84*, принимая:

× тsk - коэффициент условий работы, равный 1,0;

× Nx - усилие натяжения пучков;

× Q - максимальное сдвигающее усилие от внешних нагрузок за вычетом несущей способности арматуры сжатой зоны или стальной накладки на срез.

Учитывая совместную работу на сдвиг бетонного сечения и жестких элементов стыка (арматура, накладки), площадь последних принимают с коэффициентом сочетания 0,7.

Рис. 4.1. Расчетные поперечные сечения диафрагм:

1 - фактическая (рабочая) толщина плиты, определенная с учетом повреждения бетона; 2 - новая диафрагма

4.6.5. Расчет на местное смятие бетона под опорной плитой проводят в соответствии с требованием п.3.89 СНиП 2.05.03-84*, принимая:

× коэффициент неравномерности j =0,7;

× расчетное сопротивление бетона Rb - фактическую прочность бетона, установленную на месте неразрушающим способом с обеспеченностью 0,95.

От фактической прочности бетона следует перейти к классу и далее воспользоваться табл. 23 СНиП 2.05.03-84*, где приведены значения Rb для бетона разных классов. Для классов бетона, не приведенных в таблице, следует принимать:

Rb = 6,5 МПа при В15 (М200);

Rb = 5,0 МПа при В10 (М150).

4.6.6. При расчете по раскрытию трещин между полудиафрагмами (п. 102 СНиП 2.05.03-84*) категория требований по трещиностойкости принимается 2а при установке новых железобетонных диафрагм и 2б при обжатии имеющихся полудиафрагм.

4.7. Конструктивные требования.

4.7.1. При проектировании конструкций усиления следует соблюдать требования п.3.116 СНиП 2.05.03-84* и требования настоящего подраздела.

4.7.2. При усилении балок и пролетных строений необходимо соблюдать требования СНиП 2.05.03-84*.

Если в процессе ремонта усиляемой конструкции будет установлено, что требования СНиП 2.05.03-84* по конструированию соблюдены не полностью, то их необходимо выполнить в процессе усиления полностью или частично (например, восстановление защитного слоя бетона и т.д.).

Конструктивные требования, изложенные в п.п. 3.119-3.120 и п.п. 3.130-3.132 СНиП 2.05.03-84*, соблюдаются полностью.

4.7.3. При разработке конструкций усиления упоры для передачи усилий натяжения на усиляемую конструкцию располагают таким образом, чтобы местные напряжения, вызываемые сосредоточенной передачей усилия с упора на бетон, были минимальными и не требовали установки дополнительной арматуры или увеличения сечения бетона. Упоры рекомендуется устанавливать в зоне минимальных моментов от внешних нагрузок, т.е. не дальше, чем в 1/8 пролета балки (от её торца).

Располагать упоры в зоне действия больших главных растягивающих напряжений от постоянной и временной нагрузок не рекомендуется.

Упоры располагают друг от друга по длине балки на расстоянии, равном не менее половины ее высоты.

4.7.4. Если трещиностойкость бетона при установке упора в растянутой зоне балки не обеспечивается или возникает необходимость в усилении балки на главные растягивающие напряжения, то упор устанавливают в сжатую зону бетона, а предварительно напряженную арматуру отгибают под углом не более 45°.

4.7.5. При установке упора в сжатой зоне бетона расстояние от него до верхней поверхности балки принимают минимальным.

4.7.6. Если в зоне установки упора требуется установка дополнительной продольной или поперечной арматуры для погашения растягивающих напряжений, то ее устанавливают у боковых граней балки в виде отдельных стержней или сеток, которые крепят к бетону балки штырями, вклеенными в бетон. При этом арматуру следует устанавливать на длине не менее половины высоты балки в обе стороны от упора.

4.7.7. При разработке конструкций закладных деталей (опорных плит, упоров, отгибающих устройств и т.д.) следует руководствоваться п.п.3.171-3.173 СНиП 2.05.03-84*.

4.7.8. Минимальное расстояние между смежными гранями напрягаемой арматуры принимают равным 4 см. При этом величина зазора между поверхностями их изоляции или между защитными кожухами из металла или полиэтилена должна быть не менее 2 см. Это условие необходимо соблюдать во избежание нарушения изоляции пучков при деформации (прогибе) балки от временной нагрузки.

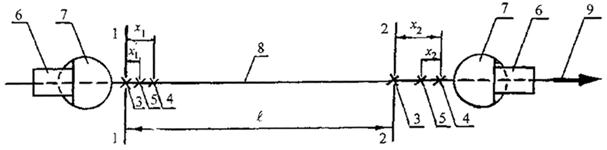

5. ПОДЪЕМКА ПРОЛЕТНЫХ СТРОЕНИЙ

5.1. Общие положения.

5.1.1. В процессе ремонта сооружения может потребоваться ремонт опорных узлов или замена опорных частей с целью:

× обеспечения четкой статической схемы;

× обеспечения беспрепятственных перемещений опорных частей;

× выравнивания надежности или остаточного ресурса проверяемых расчетом сечений балок и опорных узлов.

5.1.2. Настоящий раздел касается подъемки пролетных строений для установки, выправки или замены опорных частей.

Используют малогабаритные домкраты (гидроцилиндры с насосами) двух классов - с ходом поршня до 1 см и до 5(6) см, т.е. по толщине резиновых опорных частей. В разделе даны рекомендации для случаев, когда на мостовом сооружении ведется реконструкция и все этапы выполняют при отсутствии движения и когда проводят усиление балок без закрытия движения.

5.1.3. Рекомендации распространяются на пролетные строения с железобетонными балками (диафрагменными и бездиафрагменными) длиной от 8,66 до 33 м и с габаритом от Г-7 до Г-10 м. Рекомендации могут составить основу для разработки схем подъемки и других пролетных строений. Особенностью рекомендуемых технологий является использование домкратов малой высоты, устанавливаемых либо под диафрагмы, либо под ребра рядом с существующими опорными частями или подкладками, что дает возможность осуществлять подъемку без устройства промежуточных опор.

5.1.4. Выбор типов домкратного оборудования осуществляют по массе пролетного строения, которое необходимо поднять (табл. 5.1), с учетом дополнительных слоев одежды, уложенных в процессе эксплуатации. При этом схемы размещения домкратов выбирают так, чтобы использовать не более 0,75 их предельной грузоподъемности.

5.1.5. Перед началом работ проверяют исправность цилиндров, насосов, рукавов высокого давления и штуцеров путем контрольного нагружения каждого домкрата на прессе, имеющем шкалу по усилению нагружения, превышающему предельную грузоподъемность домкрата. В случае, если при контрольном погружении обнаружилось расхождение в показаниях давления на шкале пресса и на манометре насоса более, чем на 5 % вносят корректировку в тарировочную кривую домкрата.

5.1.6. Подъемку осуществляют до проведения усиления пролетных строений в поперечном направлении.

5.2. Подъемка при отсутствии движения (при закрытом мостовом сооружении).

5.2.1. Когда на пролетном строении старые элементы мостового полотна удалены, подъемку осуществляют:

× если требуется только замена опорных частей на другие такой же высоты - отдельными домкратами, число которых может быть значительно меньше числа балок (2-3 домкрата), с последовательной подъемкой и заменой опорных частей;

× если требуется установка новых опорных частей или замена существующих на более высокие (например, замена прокладок на РОЧ) - батареями домкратов.

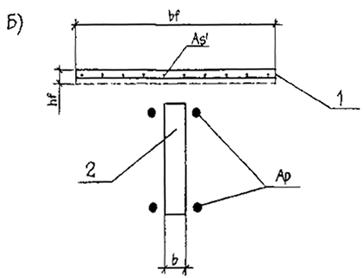

5.2.2. При последовательной подъемке одиночными домкратами контролируют отрыв ребра от опорной площадки (щупом толщиной 1 мм) и давление на манометре, а затем величину подъема по индикатору. Разность давления между первым и последним манометрами не должна превышать 15 МПа. Разница в величине подъема соседних балок не должна превышать величин, указанных в табл. 5.1.

5.2.3. На примере пролетного строения длинной 16,76 м (6 балок в поперечном сечении), где требуется замена существующих опорных частей на новые (например, на РОЧ), рекомендуется следующая очередность работ по подъемке, осуществляемой тремя домкратами (см. рис. 5.1):

× устанавливают домкраты под 3 балки (под ребра или диафрагмы) с одной стороны;

× нагружают 1-й домкрат до разгрузки опорной площадки (отрыва еще не происходит), затем 2-й и 3-й; окончание момента разгрузки и начала подъемки устанавливают с помощью переносного индикатора (меняются показания индикатора) или по манометру (рис. 5.1, а);

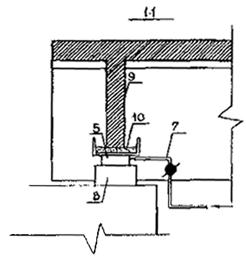

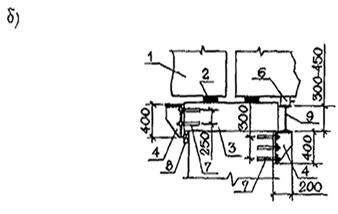

Рис. 5.1. Схема подъемки пролетного строения домкратами:

а÷М - этапы работ по подъемке; № 1÷№6 - номера балок; Д1÷Д3 - номера домкратов

× повторно нагружают 1-й домкрат до подъемки на величину D1; положение балки фиксируют забивкой временных деревянных клиньев (рис. 5.1, б);

× повторно нагружают домкрат №2 до подъемки на величину D1; после чего опять нагружают домкрат №1 до подъемки на величину 2D1 (рис. 5.1, в);

× нагружают домкрат №3 (поднимает балку на D1) и домкрат №2 - с подъемкой второй балки на 2D1; после чего заменяют две опорные части (рис. 5.1, г);

× опускают балку №2 на D1, а балку №1 на 2D1; после чего 1-й домкрат разгружают и переносят под балку №4 (рис. 5.1, д);

× домкрат №1 нагружают и поднимают балку №4 на D1; домкратом №3 поднимают балку №3 на 2D1; после чего опорную часть под балкой №3 заменяют (рис. 5.1, е);

× опускают балку №3 на D1, разгружают домкрат №2 и переносят под балку №5, где "выбирают" собственный вес балки (рис. 5.1, ж);

× поднимают балку №5 на D1, а балку №4 - на 2D1 (рис. 5.1, з), после чего заменяют РОЧ под балкой №4, домкрат №1 под балкой №3 демонтируют и переносят под балку №6 (рис. 5.1, и);

× балку №5 поднимают на 2D1 и заменяют опорную часть , а балку №6 - на D1 (рис. 5.1, к);

× домкрат под балкой №4 разгружают, а балку №6 поднимают на 2D1 (рис. 5.1, л), после чего заменяют опорную часть под балкой №6;

× разгружают домкрат №2 (под балкой №5), опускают балку №6 на D1 домкраты 1 и 2 демонтируют (рис. 5.1, м);

× разгружают и демонтируют домкрат №3.

5.2.4. Изложенная в п. 5.2.3 последовательность реализует принцип "минимального шага", при котором относительные перемещения соседних балок на любой стадии не должны превышать величины D1, значения которой приведены в табл. 5.1.

Допускаемые относительные вертикальные перемещения соседних балок

|

Тип конструкций |

Расстояние между балками, м |

D1, мм |

|

Диафрагменные каркасные |

1,40 |

1,2 |

|

Диафрагменные напряженные |

1,40 |

1,2 |

|

1,66 |

1,4 |

|

|

Бездиафрагменные каркасные |

1,66 |

1,6 |

|

1,7 |

1,7 |

|

|

Бездиафрагменные напряженные |

2,1 |

2,2 |

|

2,4 |

2,5 |

5.2.5. При подъемке пролетного строения с предварительно напряженными балками без диафрагм число ступеней подъемки может быть сокращено из-за более значительного D1. В частотности, на примере пролетного строения из 6 балок рекомендуется следующая очередность работ по подъемке тремя одиночными домкратами:

× устанавливают три домкрата под первые три балки и разгружают опорные площадки;

× поднимают три балки на величину D1 и заменяют опорные части;

× разгружают все три домкрата;

× устанавливают три домкрата под следующие три балки и операцию повторяют.

Допускается подъемка и одним домкратом, вследствие чего число этапов (циклов) становится равным числу балок.

5.2.6. Подъемку с помощью батареи домкратов используют при установке опорных частей или замене существующих на другие большей высоты. Целесообразно использовать батарею по числу балок и подъемку осуществлять без остановки от одной насосной станции. Рекомендуется следующая очередность работ:

× устанавливают домкраты под ребра или диафрагмы, выравнивают их, обеспечивая горизонтальность и жесткое опирание согласно п.6.77 СНиП 3.06.04-91;

× разгружают опорные части за счет подачи масла во все гидроцилиндры, не допуская отрыва балок от ригелей опор или существующих опорных частей (контролируется щупом или индикатором);

× нагружают домкраты, поднимая без остановки все балки до нужной величины;

× устанавливают или заменяют опорные части;

× разгружают и демонтируют домкраты.

При контроле за подъемкой следят, чтобы относительные отклонения по перемещениям балок не превышали величины D1, а по показаниям манометров домкратов под соседними балками - 5 МПа.

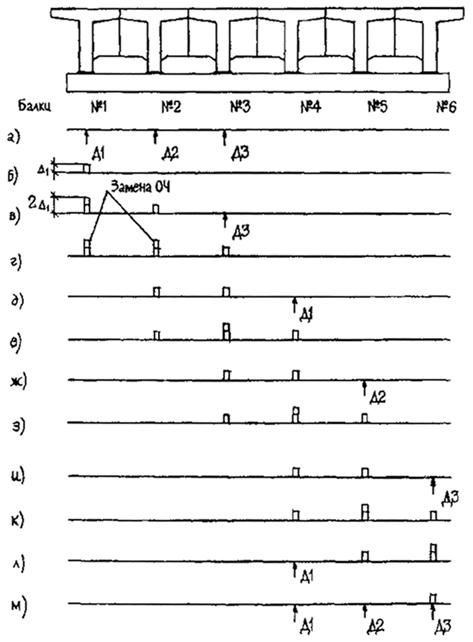

5.2.7. В отдельных случаях, устанавливаемых расчетом, допускается использовать в батарее число домкратов меньшее, чем число балок. Чаще всего это может быть применено в диафрагменных пролетных строениях (см. схему на рис. 5.2). Наименьшее число в батарее домкратов для подъемки диафрагменных пролетных строений, работающих от одной насосной станции, принимают равным:

количество балок в поперечном сечении - 6 7 8

минимальное число домкратов - 4 4 5

Применение схем с уменьшенным числом домкратов в батарее обосновывается расчетом (расчет накладок и диафрагм).

В случае попадания домкратов на середину диафрагм под диафрагму укладывают распределительный швеллер, а плоскость низа диафрагм выравнивают раствором или бетоном.

5.3. Подъемка под движением.

5.3.1. Подъемка разрезных пролетных строений эксплуатируемого мостового сооружения, усиление балок (в поперечном направлении) на котором не требует разборки мостового полотна, может выполняться без ограничения условий движения или с незначительными (согласно ВСН 32-89) ограничениями скорости без закрытия сооружения для какого-либо автомобильного транспортного средства. При этом используют либо отдельные домкраты, либо батареи домкратов. Отдельные домкраты используют, если число балок в поперечном сечении не превышает 6 (при большем числе балок использование отдельных домкратов экономически невыгодно). Батареи используют при числе балок свыше 4 (от пяти и выше).

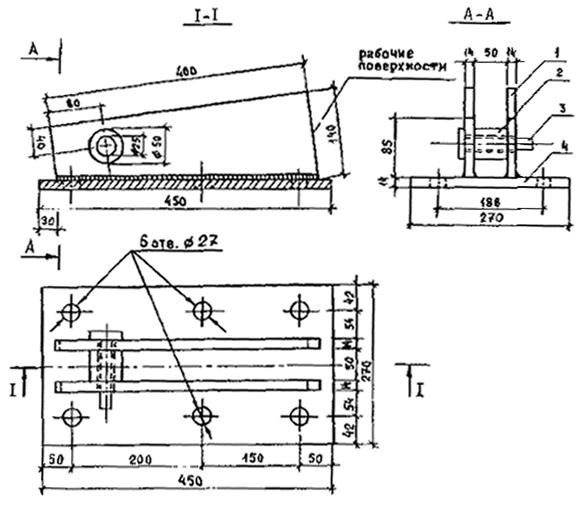

Рис. 5.2. Расположение домкратов в диафрагменных пролетных строениях:

1- плита балки; 2 - ребро; 3 - диафрагма; Д1÷Д5 номера

домкратов.

Размеры даны в метрах.

5.3.2. Если количество домкратов совпадает с количеством балок (а для бездиафрагменных пролетных строений - немного меньше числа балок (см. табл. 5.1), подъемку отдельными домкратами осуществляют безостановочно, контролируя неравномерность нагружения по перемещениям (щупом или индикатором) или по манометрам. Если число домкратов меньше минимально допустимого, используют рекомендации раздела 5.2.

5.3.3. Перед подъемкой обеспечивают свободу вертикальных перемещений концов пролетного строения в зонах деформационных швов. В частности, если на проезжей части уложено сплошное асфальтобетонное покрытие, в нем перед подъемкой делают прорезь на всю толщину асфальта. При подъемке свыше 20 мм перед ступенькой на проезжей части укладывают временно доску, а в последующем покрытие выравнивают дополнительным слоем износа.

5.4. Конструктивные и технологические особенности.

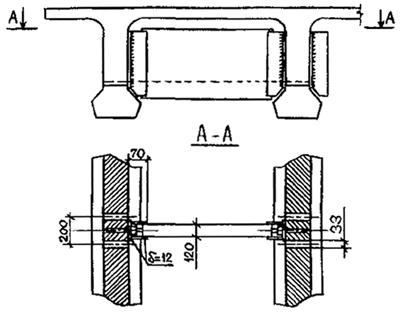

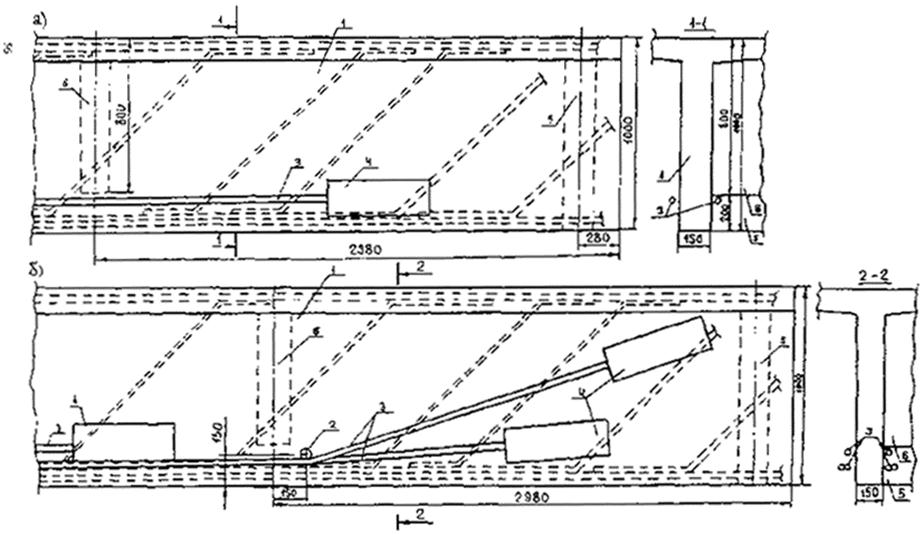

5.4.1. При подъемке диафрагменных пролетных строений домкраты размещают под диафрагмами. Подготовительный этап сводится к выравниванию нижней плоскости диафрагм с использованием швеллера и бетона (рис. 5.3) и выравниванию поверхности ригеля для установки подкладок, домкратов и страховочных подставок.

Размещение домкратов на устоях и промежуточных опорах одинаковое.

5.4.2. При подъемке конца бездиафрагменного пролетного строения, расположенного над устоем, домкрат и страховочные подставки (клинья) устанавливают под ребра. Если просвета под ребром недостаточно для установки домкрата, бетон защитного слоя ригеля устоя в этом месте удаляют, либо рядом с ригелем устанавливают и закрепляют специальную опорную тумбу (бетонный блок, сваю и т.д., см. рис. 5.4).

Рис. 5.3. Схема подготовки диафрагм:

1 - балка; 2 - опорная часть (пластина); 3 - ригель; 4 - швеллер; 5 - домкрат; 6 - страховочная подставка; 7 - маслопровод; 8 - подкладка (полушпалок); 9 - диафрагма; 10 - бетон: 11 - вентиль (кран)

Для устройства ниши выполняют следующие работы:

× размечают место расположения домкрата;

× проверяют расположение арматуры в ригеле (например, прибором типа ИЗС);

× с боковой поверхности ригеля просверливают в бетоне отверстия диаметром 10-12 мм для обеспечения удаления защитного слоя (на глубину не менее 150 мм);

× ручной дисковой фрезой делают вертикальные пропилы вдоль края ребра и горизонтальный пропил на глубину 40-50 мм;

× удаляют бетон между пропилами. После замены опорных частей нишу заполняют бетоном.

5.4.3. При подъемке конца бездиафрагменного пролетного строения над промежуточной опорой используют специальные столики для опирания домкратов. Столики могут быть двух типов:

× инвентарные в комплекте, состоящие из уголка, пластины, опорной площадки и соединяемые между собой горизонтальными связями из уголков (рис. 5.5, а);

× отдельные, закрепляемые на стенке опоры или ригеле с помощью анкеров (рис. 5.5, б).

5.4.4. Комплект инвентарных столиков готовят под каждую пару балок и собирают на мосту из трех элементов: столик 1, столик 2 и связь.

Для домкрата грузоподъемностью 50 тс размеры элементов могут быть приняты следующими:

× уголок: 100´100´10, l= 360 (при ширине ребра 200 мм);

× пластина: 200´360х10;

× площадка: 150´360´20;

× ребра: d=10;

× связь из уголка: 100´100´10, длина равна ширине ригеля.

При установке столиков следят за наличием контакта вертикального листа столика со стенкой ригеля. Для равномерной передачи горизонтального давления под стенку рекомендуется подкладывать резиновую пластину толщиной 3-5 мм.

Рис. 5.4. Расположение домкратов на устое в бездиафрагменном пролетном строении с устройством ниши (а) и с использованием сваи (б):

1

- балка; 2 - опорная часть; 3 - ригель; 4 - ниша; 5 - шкафная стенка; 6 -

укрепление конуса; 7 - подсыпка; 8 - железобетонная свая; 9 - домкрат; 10 -

вертикальные и горизонтальные пропилы.

Размеры даны в миллиметрах

Рис. 5.5. Установка домкратов на инвентарные (а) и отдельные (б) столики, закрепляемые на промежуточной опоре:

1 - балка; 2 - опорная часть; 3 - ригель; 4 - столик; 5 - горизонтальная

связь; 6 - домкрат; 7 - анкеры (на глубину 150 мм); 8 - упор (подкладка); 9 -

поперечная балка.

Размеры даны в миллиметрах.

5.4.5. При использовании поперечных балок на всю ширину пролетного строения число столиков может быть меньше числа ребер балок. Число столиков, размер балки, число и длину анкеров для каждого столика определяют расчетом на прочность бетона, анкера и балки. Для расчета на прочность бетона при действии отрывающего усилия на анкер учитывают:

× вертикальное усилие, приходящееся на столик;

× прочность бетона;

× глубину анкеровки и диаметр анкера;

× расстояние между анкерами по вертикали.

6. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

6.1. Строительные организации, осуществляющие реконструкцию и ремонт мостовых сооружений путем усиления пролетных строений предварительно напряженной арматурой, должны быть оснащены оборудованием для сверления отверстий в железобетоне и для натяжения пучков, а также иметь опыт работ с данным оборудованием.

6.2. Сверление отверстий в железобетоне и установка упоров.

6.2.1. При сверлении отверстий не следует повреждать рабочую арматуру усиляемых конструкций.

6.2.2. Для сверления отверстий используют отечественное или импортное оборудование, перечень которого приведен в приложении 5.

Предпочтительно применять импортное оборудование, отличающееся от отечественного легкостью, удобством и комфортом в работе, надежностью и высокой производительностью.

6.2.3. Для обеспечения работы оборудования по п. 6.2.2 используют электроэнергию или от имеющейся на сооружении электросети, или от передвижных (переносных) электростанций мощностью 3,5-4,0 кВт.

6.2.4. Разметку мест расположения отверстий для крепления накладных упоров к стенке балки осуществляют согласно рабочей документации, используя в качестве шаблона один упор, в основании которого заранее просверлены отверстия для болтов. При этом продольную ось на основании упора располагают по оси пучка.

При сверлении отверстий в железобетоне может иметь место попадание в рабочую арматуру балки. В этом случае необходимо изменить места расположения отверстий. После завершения сверления всех отверстий в балке осуществляют разметку мест их расположения на основании второго упора. При этом используют в качестве шаблона или просверленные в балке отверстия, или шаблон, снятый с них. Продольную ось второго упора также располагают по оси пучка.

Если из-за попадания в рабочую арматуру балки имелись отступления от проектного расположения отверстий, то необходимо разметить места расположения новых отверстий и в основании первого упора.

6.2.5. При применении цилиндрических внутренних упоров и отгибающих устройств, опорных пластин с анкерными стержнями для поперечного усиления пролетного строения места расположения отверстий для их установки назначают по рабочей документации.

В случае попадания в рабочую арматуру балки при сверлении в ней отверстий необходимо изменить места их расположения.

6.2.6. При назначении диаметра отверстий, которые необходимо просверлить в железобетонных балках, следует руководствоваться требованиями рабочей документации и возможностями имеющегося оборудования.

Диаметр отверстий, которые сверлят в железобетонных балках, должен быть на 1,5-3,0 мм больше, чем поперечный размер устанавливаемых в них изделий.

6.2.7. Основания накладных упоров, болты для крепления накладных упоров, цилиндрические упоры и отгибающие устройства, анкерные стержни опорных пластин для поперечного усиления устанавливают в просверленные отверстия с использованием полимерцементного раствора на основе ПВА, эпоксидного компаунда или других материалов. Это необходимо для обеспечения плотного сопряжения между устанавливаемыми и усиляемыми элементами. В качестве полимерцементного раствора можно использовать составы с наполнителем, приведенные в табл. 3.3 и 3.4.

При этом для предотвращения перегиба пучка на выходе из отверстий во внутренних цилиндрических упорах необходимо до отверждения материала заполнения оси отверстий сориентировать по осям натягиваемых пучков.

6.2.8. Усилие натяжения болтов для крепления накладных упоров к стенкам усиляемых балок должно быть не менее 5 тс (момент закручивания 19,5 кгс м). При этом основание упора должно быть плотно прижато к стенке балки.

6.3. Изготовление, транспортирование, установка и натяжение пучков.

6.3.1. Руководствуются требованиями СНиП 3.06.04-91 и настоящими "Рекомендациями".

6.3.2. Высокопрочную арматуру хранят в закрытом сухом помещении на деревянном настиле или стеллажах.

При складировании обеспечивают возможность периодического осмотра арматуры и сохранность бирок завода-изготовителя.

В процессе заготовки, транспортирования и натяжения арматуру предохраняют от загрязнения, повреждений, а также от действия высоких температур.

6.3.3. Перед началом изготовления арматурных пучков, независимо от наличия сертификата на используемую арматуру, определяют соответствие применяемой арматуры требованиям стандартов на высокопрочную проволоку и арматурные канаты класса К-7 (по приложению 2 СНиП 3.06.04-91).

6.3.4. Арматурные пучки из высокопрочной проволоки или из отдельных канатов изготавливают путем протаскивания отдельных проволок или канатов через шаблон с отверстиями, скрепляя их непрерывной обмоткой с шагом 10-15 см или скрутками из двух-трех витков вязальной проволоки диаметром 2 мм, располагаемых через 1,5 - 2 м.

6.3.5. Арматурные пучки до защиты от коррозии хранят в сухом закрытом помещении на стеллажах или намотанными на барабаны.

Пучки, подготовленные к защите от коррозии, хранят в условиях стройплощадки на стеллажах под навесом не более трех суток.

6.3.6. Для изготовления пучков допускается применять высокопрочную арматуру с легким налетом ржавчины, которую удаляют при работах по защите арматуры от коррозии.

6.3.7. Работы по заготовке арматуры для пучков, защите пучков от коррозии и механических повреждений, их хранению и транспортированию осуществляют согласно требованиям приложения 3.

6.3.8. Допуски на длину готовых пучков принимают по табл. 3. СНиП 3.06.04-91.

6.3.9. Анкеры для закрепления концов натянутых пучков изготавливают централизованно на заводах по соответствующим техническим условиям и рабочим чертежам.

Анкеры, поступающие на объекты, снабжают соответствующими паспортами.

Хранение и транспортирование анкеров осуществляют в строгом соответствии с требованиями технических условий.

Типы различных анкеров даны в приложении 6.

6.3.10. Перед установкой пучков в упоры необходимо:

× убедиться в полном отверждении материала, примененного для обеспечения плотного сопряжения между болтами, упорами, отгибающими устройствами, опорными пластинами и стенками балок;

× очистить концы пучков от лишних защитных кожухов и конструкции защиты пучков от коррозии; длина, на которой выполняется очистка, равна сумме следующих длин: свободный конец пучка за домкратом, домкрат, анкер, упор или опорная пластина и участок перед упором (или за внутренней поверхностью стенки крайней балки при поперечном усилении) длиной 80-100 см;

× тщательно обезжирить участок пучка, на котором была удалена защита от коррозии; очистить ветошью или мелкой наждачной шкуркой и обработать растворителем конические поверхности обойм и рабочие поверхности конусов анкеров;

× очистить от заусенцев опорные пластины, используемые при поперечном усилении пролетных строений;

× одеть спирали и металлические защитные кожухи на концевые участки пучков, если это предусмотрено документацией.

6.3.11. Арматурные пучки заводят (вставляют) в упоры вручную или с помощью гибкого стального троса и ручной лебедки.

6.3.12. После заводки арматурные пучки закрепляют в упорах. Конусы анкеров вставляют в обоймы с усилием, достаточным для удержания в упорах ненатянутых пучков. Внешние поверхности конусов по ТУ 4842-000-01393674-93 (3104.00.000 ТУ) перед установкой в обоймы смазывают молибденовой или графитовой смазкой.

6.3.13. Для натяжения пучков применяют специальное гидравлическое оборудование, указанное в приложении 7.

Допускается использовать и другое гидравлическое оборудование.

При работе с гидравлическим оборудованием необходимо руководствоваться инструкцией завода-изготовителя.

6.3.14. Натяжение пучков осуществляют в строгом соответствии с требованиями рабочей документации, СНиП 3.06.04-91 и приложения 8.

6.3.15. При натяжении пучков защитные кожухи располагают отверстиями вниз.

6.3.16. После натяжения пучков обрезают лишние концы высокопрочной арматуры за обоими анкерами. Длину арматуры за анкерами назначают по рабочей документации. Высокопрочную арматуру обрезают механическим путем или огневыми средствами - бензорезом, керосинорезом или автогеном. Не допускается электродуговая резка арматуры с помощью электродов.

6.3.17. Концевые участки пучков, включая упоры, опорные пластины и анкеры в дальнейшем обетонируют.

6.4. Открытые при эксплуатации поверхности стальных цилиндрических и накладных отгибающих устройств защищают от коррозии согласно требованиям СНиП 3.06.04-91 по защите закладных деталей от коррозии.

6.5. При выполнении всех работ соблюдают правила по технике безопасности, производственной санитарии и пожарной безопасности, выполняют предусмотренные проектом меры по охране окружающей природной среды и сохранению существующего природного баланса.

7. КОНТРОЛЬ КАЧЕСТВА И ПРИЕМКА РАБОТ

7.1. Контроль качества и приемку работ осуществляют согласно требованиям СНиП 3.06.04-91 и следующих положений настоящих "Рекомендаций".

7.2. Контроль и приемку осуществляют на всех этапах выполнения работ.

7.3. По результатам контроля и приемки составляют отчетные документы. Вся составленная документация входит в состав исполнительной документации на ремонтируемое или реконструируемое сооружение.

7.4. Все выполняемые работы осуществляют в строгом соответствии с требованиями рабочей документации и нормативных документов.

7.5. Контроль и приемку выполненных работ осуществляют путем визуальных осмотров и измерением основных параметров (табл. 3 СНиП 3.06.04-91).

7.6. Особое внимание обращают на контроль качества применяемых изделий и материалов и их соответствие требованиям рабочей документации, СНиП 2.05.03 .-84*, ГОСТ и технических условий.

7.7. Качество применяемой высокопрочной арматуры, независимо от наличия сертификата и бирки завода-изготовителя, проверяют согласно приложению 2 СНиП 3.06.04-91.

7.8. Допускается использовать высокопрочную арматуру с налетом ржавчины, который удаляют ветошью перед устройством на ней защиты от коррозии.

7.9. Не допускается устанавливать на высокопрочную арматуру анкеры, имеющие механические дефекты, консервационную смазку, ржавчину и грязь на рабочих поверхностях.

7.10. Контроль качества и приемку работ по устройству на высокопрочной арматуре защиты от коррозии и механических повреждений осуществляют согласно требованиям приложения 3.

7.11. Места расположения отверстий в балках под болты, используемые для прикрепления к их ребрам накладных упоров, назначают в строгом соответствии с требованиями рабочей документации.

7.12. Рабочая арматура в усиляемых балках не должна затрагиваться (повреждаться) при сверлении в них отверстий.

Допускается перерезать конструктивную арматуру, имеющуюся в усиляемых балках.

7.13. Продольные оси на основаниях накладных упоров и оси отверстий во внутренних цилиндрических упорах располагают строго по осям пучков (см. табл. 3 СНиП 3.06.04-91).

7.14. После завершения сверления всех отверстий в усиляемых балках контролируют места их расположения, диаметр и количество отверстий и сравнивают полученные данные с рабочей документацией. Возможные отклонения от рабочей документации согласовывают с проектной организацией и Заказчиком.

7.15. Контролируют расположение упоров и отгибающих устройств, их центровку относительно поперечного сечения балки и по осям пучков.

7.16. Материалы, применяемые для обеспечения плотного сопряжения между ребром балки и установленными в отверстия изделиями, должны иметь проектную прочность до установки пучков на балки.

7.17. Необходимо проконтролировать количество, диаметр и усилие натяжения болтов, примененных для прикрепления накладных упоров, а также количество витков резьбы над затянутыми гайками.

7.18. Перед установкой пучков на балки контролируют:

× наличие на концевых участках пучка спирали, на длинном полиэтиленовом рукаве необходимого количества коротких рукавов и металлических защитных кожухов (если они требуются по проекту для пучков, располагаемых у береговых опор);

× длину и качество очистки концов высокопрочной арматуры от лишней защиты от коррозии и качество обезжиривания этих участков.

7.19. Контролируют углы перегиба пучков и сравнивают их с проектными. Возможные отклонения согласовывают с проектной организацией и Заказчиком.

7.20. После установки пучков на балки контролируют допуски на положение пучков в упорах, под отгибающими устройствами (если они имеются), наличие анкеров и спиралей, расположение отверстий в полиэтиленовых рукавах (должны быть направлены вниз) и сравнивают полученные данные с требованиями рабочей документации.

7.21. В процессе выборки "слабины" пучка следят за их расположением на выходе из накладных и цилиндрических упоров. Не допускаются перегибы пучков на выходе из упоров.

7.22. Если при натяжении пучка до усилия 0,2 Nнк будет иметь место его проскальзывание в анкере, то необходимо сбросить давление в гидросистеме и заменить этот анкер.

7.23. При натяжении пучков до усилия 0,2 Nнк следят за тем, чтобы полиэтиленовые кожухи на пучках были развернуты отверстиями вниз.

7.24. Контроль и приемку работ по натяжению пучков осуществляют согласно требованиям табл. 3 СНиП 3.06.04-91.

7.25. Контроль качества устройства на натянутой высокопрочной арматуре защиты от коррозии и механических повреждений выполняют путем выборочного вскрытия отдельных участков пучков с обязательным последующим восстановлением.

7.26. Качество работ по армированию, устройству опалубки и омоноличиванию участков усиленных балок и пролетных строений (соответственно у упоров и опорных пластин) контролируют в процессе пооперационного контроля путем визуального осмотра, определения количества, диаметров, расстояний между отдельными стержнями и класса установленной арматуры, оценки качества материалов, примененных для приготовления бетонной смеси.

При этом материал, примененный для вклеивания в ребра балок анкерных арматурных стержней, должен набрать проектную прочность до установки на них арматурных сеток.

7.27. Отверстия под анкерные арматурные стержни сверлят до установки на балки упоров и опорных пластин.

7.28. Анкерные арматурные стержни вклеивают после натяжения арматурных пучков.

7.29. Контроль качества бетона для омоноличивания упоров и опорных пластин выполняют согласно п. 13 приложения 9 СНиП 3.06.04-91 и ГОСТ 18105-86*.

7.30. Контроль качества защиты от коррозии стальных отгибающих устройств осуществляют согласно требованиям СНиП 3.06.01-87 и СНиП 3.04.03-85 по защите стальных закладных деталей от коррозии.

7.31. При приемке в эксплуатацию отремонтированных мостовых сооружений следует выполнять требования СНиП 3.01.04-87 и п.п. 11.1 и 11.2 СНиП 3.06.04-91.

Приложение 1

СХЕМЫ КОНСТРУКЦИЙ УСИЛЕНИЯ БАЛОК ПРОЛЕТНЫХ СТРОЕНИЙ В ПРОДОЛЬНОМ НАПРАВЛЕНИИ

1. Схемы усиления балок пролетных строений и области их применения приведены на рис. 2.1 настоящих "Рекомендаций".

2. Общую схему усиления балок (см. схему №1 на рис. 2.1) применяют когда необходимо усилить балку на действие момента и на действие поперечной силы. При этом предусматривают использование внутренних цилиндрических упоров и цилиндрических отгибающих устройств, которые устанавливают в отверстия, просверленные в стенке балки.

Толщина стенок балок с каркасной и предварительно напряженной рабочей арматурой равна 15-20 см. Исходя из указанной толщины стенки и класса бетона балок по прочности на сжатие, равном В22,5 - В30, мощность каждого пучка не должна превышать 15-20 тс.

Конструкции усиления балок с ненапряженной рабочей арматурой приведены на рис. 1 настоящего приложения, а с предварительно напряженной рабочей арматурой - на рис. 2.

3. В случае, когда требуется усилить балки с ненапрягаемой (каркасной) арматурой только на действие момента, используют горизонтальные пучки (см. схему № II на рис. 2.1). При этом применяют внутренние цилиндрические упоры, аналогичные приведенным в п.2 настоящего приложения.

4. При усилении балок с предварительно напряженной рабочей арматурой пучками большей мощности (например, по 50-60 тс каждый) применяют горизонтальные пучки и накладные упоры, прикрепляемые болтами к нижнему уширению ребра балки (см. схему № II на рис. 2.1и рис. 3).

5. При усилении балок применяют цилиндрические упоры и отгибающие устройства или накладные упоры, прикрепляемые болтами к стенкам балок, и накладные отгибающие устройства, устанавливаемые на нижнюю поверхность ребра усиляемой балки (см. рис. 1 - рис. 3).

Применение накладных отгибающих устройств позволяет уменьшить величину усилия натяжения пучков (за счет увеличения плеча внутренней пары).

Рис. 1. Схема усиления балок с ненапрягаемой (каркасной) арматурой двумя (а) и четырьмя или шестью (б) пучками:

1

- усиляемая балка; 2 - отгибающее устройство диаметром 80 мм; 3 - пучок из

арматурного каната класса К-7; 4 - бетон омоноличивания упора, основного и

дополнительного анкеров; 3 и 6 - имеющиеся у балки соответственно концевая и

промежуточная диафрагмы.

Размеры даны в миллиметрах.

Рис. 2. Схема усиления балок с напрягаемой арматурой:

1

- усиляемая балка; 2 - внутренний цилиндрический упор диаметром 100 мм; 3 -

отгибающее устройство; 4 - пучок; 5 - бетон омоноличивания упора, основного и

дополнительного анкеров; 6 - диафрагма, имеющаяся у балки; 7 - болт с гайкой

для крепления отгибающего устройства.

Размеры даны в миллиметрах.

Рис. 3. Схема усиления предварительно напряженных балок мощными пучками:

1 - усиляемая балка; 2 - накладной упор; 3 - пучок из арматурных канатов

класса К-7 или высокопрочных проволок; 4 - бетон омоноличивания упора; 5 -

диафрагма балки; 6 - анкер; 7 - болты для крепления упора.

Размеры даны в миллиметрах.

Приложение 2

КОНСТРУКЦИИ УПОРОВ И ОТГИБАЮЩИХ УСТРОЙСТВ

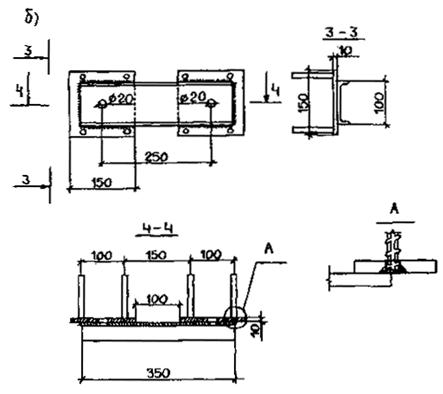

1. Внутренний цилиндрический упор представляет из себя металлический палец диаметром не менее 98-100 мм и изготавливается из сталей марок Ст 3сп, Ст 3пс по ГОСТ 380-88* и ГОСТ 5781-82*.

На обоих концах упора устраивают в одной плоскости площадки для размещения на них анкеров и отверстия для пропуска высокопрочной арматуры. Конструкция упора для пучков из одиночных арматурных канатов приведена на рис. 1 настоящего приложения. Конструкция упора для пучков из 12 шт. высокопрочных проволок класса В отличается от конструкции по рис. 1 диаметром, размерами площадок для размещения анкеров и диаметром отверстий.

При надлежащем обосновании могут применяться и другие конструкции упоров.

2. Накладной упор состоит из основания с отверстиями для пропуска болтов, двух ребер и отклоняющего устройства, состоящего из втулки и пальца. Размеры элементов принимают по рабочей документации.

Конструкция упора для пучков из 12 шт. высокопрочных проволок приведена на рис. 2.

При изготовлении упоров сверлят отверстия только в одном из оснований каждой пары. В основании второго упора отверстия сверлят после того, как будут просверлены отверстия в ребре балки.

Основание и ребра объединяют между собой сплошными сварными швами с катетами 4-5 мм по ГОСТ 5264-80*.

Отклоняющее устройство размещают в ребрах упора таким образом, чтобы пучок свободно проходил между внешней поверхностью втулки и основанием. Втулка должна свободно вращаться на пальце.

Анкер и домкрат устанавливают на рабочей поверхности ребер (см. рис. 2). Рабочие поверхности ребер упора при изготовлении фрезеруют. Угол наклона рабочих поверхностей к основанию упора должен быть таким, чтобы пучок пересекал их середину под прямым углом, а устанавливаемый домкрат не касался стенки балки.

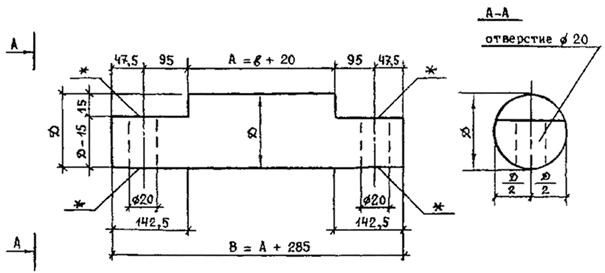

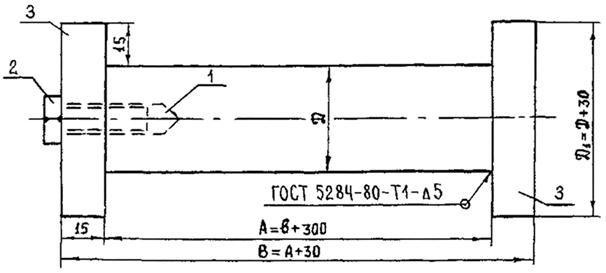

Рис. 1. Внутренний цилиндрический упор для пучков из одиночных арматурных канатов класса К-7:

диаметр (Д) принимается равным 98 или 100 мм

соответственно при сверлении в стенке балки отверстий диаметром 100 или 102 мм;

в - ширина стенки балки в месте установки упора; * - концы отверстий

необходимо раззенковать под диаметр 25-27 мм; материал-сталь; масса одного

упора для усиления балки по выпуску 56 Союздорпроекта равна 26,0 кг.

Размеры даны в миллиметрах.

|

№№ поз. |

Материал |

Основные размеры, мм |

Количество на 1 упор, шт. |

|

1 |

140´85´400, d=14 |

2 |

|

|

2 |

Сталь |

d50/d25, l=46 |

1 |

|

3 |

d135/d 24, l =125 |

1 |

|

|

4 |

270´450, d=14 |

1 |

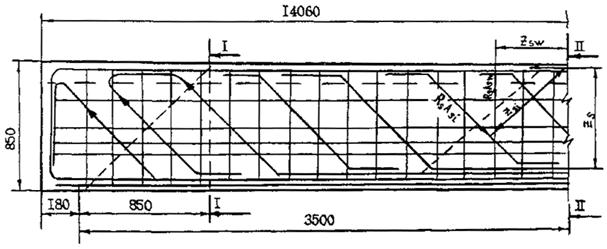

Рис. 2. Накладной упор для усиления балки по выпуску 56 Союздорпроекта:

1 - ребро: 2 - втулка; 3 - палец; 4 - основание; масса одного упора - 24,7

кг.

Размеры даны в миллиметрах.

Основание и ребра изготавливают из сталей, отвечающих требованиям п.3.36* СНиП 2.05.03-84*, а палец и втулку - из сталей марок не ниже, чем Ст 3сп, Ст 3пс по ГОСТ 380-88* и ГОСТ 5781-82*.

Для прикрепления упоров к стенкам балок применяют болты класса С по ГОСТ 15589-70*, ГОСТ 7798-70 и гайки по ГОСТ 5915-70, ГОСТ 1759.5-87 (болты и гайки - только из стали Ст 3сп4 по ГОСТ 535-88).

Болты комплектуют одной гайкой и одной-двумя шайбами по ГОСТ 11371-78*. Длину болтов назначают исходя из ширины стенки балки, толщины оснований упоров и из условия, что при затянутом болте со стороны гайки должно оставаться не менее одного полного витка резьбы. Так как болты работают на срез и смятие, то длина резьбы на болте должна быть такой, чтобы она находилась вне отверстий в основании упора, а гладкая часть болта не выступала бы за пределы шайб.

Вместо болтов допускается использовать шпильки, укомплектованные двумя гайками и двумя-четырьмя шайбами, изготовленными из такого же металла.

Диаметр отверстий в основании упоров должен быть на 1,5-2,0 мм больше, чем диаметр отверстий в стенке балки, а диаметр болтов или шпилек на 1,0-1,5 мм меньше, чем диаметр отверстий в стенке.

Длина втулки должна быть на 2-3 мм меньше, чем расстояние между ребрами, а диаметр пальца - на 1,0 мм меньше, чем внутренний диаметр втулки.

При надлежащем обосновании могут быть применены и другие конструкции накладных упоров.

3. Отгибающие устройства.

Цилиндрические отгибающие устройства выполняют в виде металлического пальца (см. рис. 3).