ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОРОДЫ ГОРНЫЕ

МЕТОД ОПРЕДЕЛЕНИЯ

ПРЕДЕЛА ПРОЧНОСТИ

ПРИ ОБЪЕМНОМ СЖАТИИ

ГОСТ 21153.8-88

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПОРОДЫ ГОРНЫЕ Метод определения предела

прочности Rocks.

Method for determination |

ГОСТ |

Срок

действия с 01.07.89

до 01.07.94

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на твердые горные породы с пределом прочности при одноосном сжатии не менее 1 МПа и устанавливает метод определения предела их прочности при объемном сжатии цилиндрических или призматических образцов.

Метод предназначен для испытаний аналогичных по характеристикам или одинаковых объектов (породных образцов) проводимых для определения их характеристик при расчетах и проектировании горных работ, оборудования, проведении научно-исследовательских работ, а также для сравнения и оценки методов испытаний.

Стандарт не распространяется на мерзлые горные породы.

Сущность метода заключается в измерении разрушающей сжимающей силы, приложенной к торцам образца через стальные плоские плиты при боковом сжатии его гидростатическим давлением.

1. МЕТОД ОТБОРА ПРОБ

Отбор проб - по ГОСТ 21153.0-75 со следующими дополнениями:

размеры и объем проб должны обеспечивать изготовление образцов необходимого размера и количества, указанного в п.п. 3.4 и 3.8;

допускается взамен парафинирования производить консервацию проб негигроскопических пород битумированной бумагой по ГОСТ 515-77, полиэтиленовой пленкой по ГОСТ 10354-82 или другими водонепроницаемыми материалами, не вступающими во взаимодействие с горными породами;

при отборе проб дополнительно отбирают несколько кусков породы общей массой не менее 200 г для определения влажности пробы; куски дробят и сразу же помещают в бюксы, которые для надежной герметизации обматывают клейкой лентой. Определение влажности - по ГОСТ 5180-84.

2. ОБОРУДОВАНИЕ, ИНСТРУМЕНТЫ И МАТЕРИАЛЫ

Для проведения испытаний применяют оборудование, инструменты и материалы по ГОСТ 21153.0-75 со следующими дополнениями:

станки обдирочно-шлифовальный любой конструкции с плоским чугунным диском, плоскошлифовальный и токарный - для подготовки образцов;

машины испытательные или прессы, отвечающие требованиям ГОСТ 8905-82 и ГОСТ 9753-81, максимальное усилие которых не менее чем на 20 % превышает предельную нагрузку на образец;

насос гидравлический любой конструкции, максимальное рабочее давление которого не менее чем на 20 % превышает предельное значение гидростатического давления на боковую поверхность образца;

камеру объемного сжатия, изображенную на черт. 1 или любой другой конструкции для размещения в ней образца и создания гидростатического давления на его боковые поверхности, обеспечивающую по ГОСТ 21153.2-84 соосное приложение осевой нагрузки к образцу (отклонение от соосности не более 0,5 мм) через стальные плиты;

манометры образцовые по ГОСТ 6521-72;

угольник слесарный по ГОСТ 3749-77;

материал изоляционный (резина трубчатая по ГОСТ 4750-79, клей, образующий при высыхании эластичную и прочную пленку, устойчивую к воздействию рабочей жидкости, например, "Момент-1" и по ТУ 6-15-1268-80 и т.п.) - для предохранения образца от проникновения в его поры рабочей жидкости;

рабочую жидкость (любые технические масла, глицерин и др.);

шлифпорошок № 12-8 по ГОСТ 3647-80 - для доводки поверхности торцов образцов.

1 - впускной вентиль; 2 - манометр; 3 - вентиль выпуска воздуха;

4 - стальные плиты; 5 - шток; 6 - крышка; 7 - корпус; 8 - сферическая пята;

9 - накидная гайка; 10 - образец; 11 - изоляция; 12 - выпускной вентиль

Черт. 1

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Для испытания изготовляют цилиндрические или призматические (с квадратным поперечным сечением) образцы.

3.2. Образцы выбуривают или вырезают на камнерезной машине из штуфов и кернов, их торцевые поверхности шлифуют.

3.3. Образцы из гигроскопических пород изготовляют без применения промывочной жидкости и до начала испытания хранят в эксикаторе.

3.4. Размеры образцов выбирают по табл. 1.

|

Параметр образца |

Размеры при испытаниях |

||

|

сравнительных |

массовых |

||

|

предпочтительные |

допускаемые |

||

|

Диаметр (сторона квадрата), мм |

42 ± 2 |

42 ± 2 |

От 30 до 75 включ. |

|

Отношение высоты к диаметру (стороне квадрата), ед. |

2,0 ± 0,1 |

||

Измерения производят штангенциркулем с погрешностью не более ±0,1 мм.

Диаметр (сторону квадрата) измеряют в трех местах по высоте образца (в середине и у торцов), в двух взаимно перпендикулярных направлениях. Допускается разность диаметров (сторон квадрата) по этим измерениям не более 0,5 мм. За расчетный размер принимают среднее арифметическое результатов всех измерений.

3.5. Торцевые поверхности образца должны быть плоскими, параллельными друг другу и перпендикулярными к боковой поверхности. Неплоскостность (выпуклость, вогнутость) проверяют линейкой штангенциркуля или боковой поверхностью слесарного угольника на отсутствие просвета и устраняют шлифованием.

Отклонение от параллельности измеряют индикатором, установленным на стойке, по двум взаимно перпендикулярным направлениям; величина его по диаметру (стороне квадрата) должна быть не более 0,2 мм при сравнительных и 0,4 мм при массовых испытаниях.

Отклонение от перпендикулярности контролируют слесарным угольником на отсутствие просвета.

3.6. Образующие боковых поверхностей образца должны быть прямолинейными по всей высоте.

Отклонение от прямолинейности контролируют линейкой штангенциркуля или боковой поверхностью слесарного угольника по образующей в четырех положениях, смещенных друг относительно друга на 90°. Допускаемое отклонение от прямолинейности - 0,5 мм.

3.7. Образцы одной выборки должны иметь одинаковые размеры. Допускаются отклонения значений диаметра (стороны квадрата) каждого образца от среднего арифметического по всем образцам выборки не более ±1 мм и высоты не более ±2 мм.

3.8. Количество образцов должно быть не менее четырех при условии обеспечения надежности результатов a не менее 80 % и относительной погрешности e не более 20 % для массовых испытаний и, соответственно, не менее 90 % и не более 10 % - для сравнительных испытаний.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Образец изолируют от жидкости, передающей гидростатическое давление, либо вместе с приложенными к его торцам стальными плитами (при изоляции боковых поверхностей образца и плит трубчатой резиной), либо отдельно от них сплошным покрытием образца двух-трехкратным слоем клея.

Изолированный образец устанавливают в рабочую полость камеры объемного сжатия в сборе с плитами или прокладывая их между торцами образца и опорными торцами нагрузочных элементов камеры.

4.2. Герметизируют рабочую полость камеры и подачей в нее рабочей жидкости доводят боковое давление на образец до значения, заданного условиями решаемой задачи.

4.3. Поддерживая заданное значение бокового давления с погрешностью ±5 %, нагружают образец вдоль оси до разрушения равномерно со скоростью нагружения 1 - 5 МПа/с. Момент разрушения фиксируют по максимальному значению осевой нагрузки.

4.4. Записывают значения разрушающей силы Р приложенной к торцам образца, в килоньютонах и бокового гидростатического давления р в мегапаскалях.

4.5. При необходимости определяют влажность испытанного образца. Для этого выбирают обломки образца без следов проникновения рабочей жидкости, помещают их в бюксы не позже чем через 10 мин после выполнения испытаний. Дальнейшие операции - по ГОСТ 5180-84. Влажность фиксируют в журнале испытаний.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Предел

прочности при объемном сжатии ![]() в мегапаскалях

при заданном значении бокового давления для каждого образца вычисляют по

формуле

в мегапаскалях

при заданном значении бокового давления для каждого образца вычисляют по

формуле

![]()

где Р - разрушающая сила, приложенная к торцам образца, кН;

S - площадь поперечного сечения образца, см2.

5.2. Обработку результатов испытаний n образцов производят в следующем порядке.

Вычисляют

среднее арифметическое значение предела прочности ![]() по пробе, среднее квадратическое

отклонение

по пробе, среднее квадратическое

отклонение ![]() и

коэффициент вариации V:

и

коэффициент вариации V:

![]()

![]()

Определение фактической надежности a результатов испытаний и уточнение необходимого числа образцов n для достижения заданной надежности производят в соответствии с приложением 1.

5.3. Вычисления производят:

площади поперечного сечения образца, частных и среднего арифметического значений, а также среднего квадратического отклонения предела прочности - до третьей значащей цифры;

коэффициента вариации - до целого числа.

5.4.

Результаты испытаний представляют средними значениями предела прочности ![]() , бокового давления p и коэффициента вариации V.

, бокового давления p и коэффициента вариации V.

5.5. Методы построения паспорта прочности горных пород и пример расчета координат точек огибающей и ее построения приведены соответственно в приложениях 2 и 3.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ОПРЕДЕЛЕНИЕ НАДЕЖНОСТИ И ПОГРЕШНОСТИ РЕЗУЛЬТАТОВ

ИСПЫТАНИЯ, УТОЧНЕНИЕ НЕОБХОДИМОГО ЧИСЛА ОБРАЗЦОВ

Значение фактической надежности a результатов испытания устанавливают по табл. 2 по заданному максимальному значению относительной погрешности e в п. 3.8, вычисленному значению коэффициента вариации V и числу испытанных образцов n.

Если определенное таким образом значение надежности a меньше заданного, то испытывают дополнительное число образцов, которое устанавливают согласно табл. 2. После испытания обработку результатов по п. 5.2 повторяют для нового числа образцов.

При невозможности испытания дополнительного числа образцов принимают заданное значение надежности a и по табл. 2 устанавливают фактическую относительную погрешность e оценки средней прочности по пробе.

|

Значение отношения |

Надежность a, % |

||||||||

|

Число образцов n, шт. |

|||||||||

|

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

0,4 |

52 |

58 |

63 |

66 |

70 |

74 |

76 |

79 |

81 |

|

0,6 |

68 |

75 |

80 |

84 |

87 |

89 |

91 |

92 |

94 |

|

0,8 |

79 |

85 |

90 |

92 |

94 |

96 |

96 |

98 |

98 |

|

1,0 |

86 |

91 |

94 |

96 |

97 |

98 |

99 |

99 |

99 |

|

1,2 |

90 |

94 |

96 |

98 |

99 |

99 |

100 |

100 |

100 |

|

1,4 |

93 |

96 |

98 |

99 |

99 |

100 |

100 |

100 |

100 |

|

1,6 |

95 |

98 |

99 |

99 |

100 |

100 |

100 |

100 |

100 |

ПРИЛОЖЕНИЕ 2

Обязательное

МЕТОДЫ ПОСТРОЕНИЯ ПАСПОРТА ПРОЧНОСТИ

Паспортом прочности

горной породы является кривая, огибающая предельные круги напряжений Мора в

координатах нормальных s и касательных ![]() напряжений.

Предельный круг Мора соответствует предельному напряженному состоянию,

достигаемому при данном соотношении наибольшего smax и наименьшего smin главных нормальных напряжений, и имеет радиус

напряжений.

Предельный круг Мора соответствует предельному напряженному состоянию,

достигаемому при данном соотношении наибольшего smax и наименьшего smin главных нормальных напряжений, и имеет радиус ![]() с координатами центра

с координатами центра ![]()

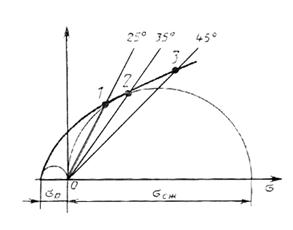

На черт. 2 приведены наиболее характерные круги Мора, огибающая их кривая и обозначены основные параметры, определяемые по паспорту прочности:

предельное сопротивление срезу tc (сцепление С0) при отсутствии нормальных напряжений, т.е. s = 0 и соответствующий угол внутреннего трения нормальных напряжений, т.е. s = 0 и соответствующий угол внутреннего трения j0 (коэффициент внутреннего трения tgj0) - постоянные параметры:

условное сцепление С при различных напряжениях s. t и соответствующий угол внутреннего трения j (коэффициент внутреннего трения tgj) - переменные параметры.

1 - круг одноосного растяжения; 2 - круг одноосного сжатия; 3 - круг

объемного сжатия;

nn -

касательная к огибающей в точке ее пересечения с осью t;

mm -касательная к огибающей в любой точке на ней

Черт. 2

1.

Метод построения паспорта прочности по данным определения пределов

прочности при объемном сжатии, одноосном сжатии и растяжении

1.1.

Для построения паспорта прочности используют результаты определения пределов

прочности при объемном сжатии ![]() не менее чем при трех (в пределах

заданного диапазона напряжений) различных значениях бокового давления p.

не менее чем при трех (в пределах

заданного диапазона напряжений) различных значениях бокового давления p.

1.2. По совокупности парных значений ![]() и р = smin в координатах s - t

строят семейство полуокружностей радиусами

и р = smin в координатах s - t

строят семейство полуокружностей радиусами ![]() с

координатами центров

с

координатами центров ![]() .

.

1.3. К семейству полуокружностей по п. 1.2 добавляют полуокружности радиусами ![]() и

и ![]() с

координатами центров (

с

координатами центров (![]() ; 0) и (

; 0) и (![]() ; 0), где sр - предел прочности при одноосном растяжении по ГОСТ 21153.3-85,

разд. 2 или 4; sсж - предел

прочности при одноосном сжатии по ГОСТ 21153.2-84, разд. 1 по ГОСТ 21153.3-85,

разд. 4.

; 0), где sр - предел прочности при одноосном растяжении по ГОСТ 21153.3-85,

разд. 2 или 4; sсж - предел

прочности при одноосном сжатии по ГОСТ 21153.2-84, разд. 1 по ГОСТ 21153.3-85,

разд. 4.

1.4. Проводят плавную кривую, огибающую все пять (или более) полуокружностей.

2.

Метод построения паспорта прочности по данным определения пределов

прочности при срезе со сжатием, одноосном сжатии и растяжении

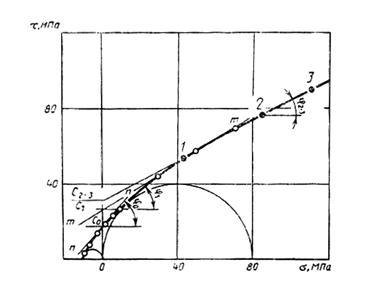

2.1. По совокупности парных значений tq и sq, определенных по ГОСТ 21153.5-88, в координатах s - t наносят точки 1, 2 и 3, соответствующие углам q = 25°, 35° и 45° в соответствии с черт. 3.

Черт. 3

2.2. К семейству точек по п. 2.1 добавляют полуокружности одноосного растяжения и сжатия по п. 1.3.

2.3. Проводят плавную кривую, огибающую полуокружности по п. 2.2 и проходящую через точки 1, 2, 3.

3. Расчетный метод построения паспорта прочности по данным определения пределов прочности при одноосном сжатии и растяжении

3.1. Метод предусматривает определение координат точек огибающей расчетным путем по эмпирическому уравнению, приведенному в п. 3.1.1. с использованием данных определения пределов прочности при одноосном сжатии sсж по ГОСТ 21153.2-84, разд. 1 или ГОСТ 21153.3-85, разд. 4, растяжении sр по ГОСТ 21153.3-85, разд. 2 или 4.

Метод применим в диапазоне нормальных напряжений s, не превышающих значения 1,5 sсж

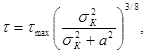

3.1.1. Эмпирическое уравнение огибающей предельные круги напряжений Мора (t) принимают в виде

где tmax - максимальное сопротивление породы срезу (сдвигу) при гипотетически полностью закрывшихся под действием нормального давления трещинах и порах в соответствии с черт. 4.

sК - нормальное напряжение относительно начала координат, перенесенного в точку пересечения огибающей с осью абсцисс;

a - параметр формы огибающей кривой по п. 3.2.2.

Черт. 4

3.2. Определение координат точек огибающей

3.2.1. Для удобства расчетов и табулирования уравнение огибающей переводят в безразмерные координаты l и К, связанные соотношением

3.2.2. Вводят безразмерные радиусы предельных кругов Мора для одноосного растяжения q1 и одноосного сжатия q2 и, используя отношение q2/q1 = sсж/sр, последовательно вычисляют:

значение параметра формы огибающей

![]()

значение параметра переноса начала координат

![]()

где q2 и (К1 + q1) определяют по табл. 3 для соответствующего значения отношения q2/q1 (промежуточные значения определяют интерполяцией).

|

q2/q1 |

q2 |

К1 + q1 |

q2/q1 |

q2 |

К1 + q1 |

|

1,3 |

0,6751 |

1,1418 |

10,2 |

0,1331 |

0,0265 |

|

1,5 |

0,6567 |

1,1118 |

10,4 |

0,1298 |

0,0253 |

|

2,0 |

0,6138 |

0,7317 |

10,6 |

0,1266 |

0,0242 |

|

2,5 |

0,5704 |

0,5252 |

10,8 |

0,1235 |

0,0231 |

|

3,0 |

0,5253 |

0,3933 |

11,0 |

0,1206 |

0,0222 |

|

3,5 |

0,4784 |

0,3011 |

11,2 |

0,2278 |

0,0213 |

|

4,0 |

0,4308 |

0,2335 |

11,4 |

0,1152 |

0,0204 |

|

4,4 |

0,3936 |

0,1918 |

11,6 |

0,1126 |

0,0196 |

|

4,8 |

0,3584 |

0,1586 |

11,8 |

0,1102 |

0,0189 |

|

5,2 |

0,3262 |

0,1322 |

12,0 |

0,1079 |

0,0181 |

|

5,6 |

0,2972 |

0,1111 |

12,2 |

0,1056 |

0,0175 |

|

6,0 |

0,2717 |

0,0942 |

12,4 |

0,1035 |

0,0169 |

|

6,4 |

0,2493 |

0,0807 |

12,6 |

0,1014 |

0,0162 |

|

6,8 |

0,2297 |

0,0697 |

12,8 |

0,0994 |

0,0157 |

|

7,0 |

0,2208 |

0,0649 |

13,0 |

0,0975 |

0,0151 |

|

7,2 |

0,2123 |

0,0607 |

13,5 |

0,0930 |

0,0139 |

|

7,4 |

0,2047 |

0,0568 |

14,0 |

0,0889 |

0,0128 |

|

7,6 |

0,1974 |

0,0533 |

14,5 |

0,0851 |

0,0118 |

|

7,8 |

0,1906 |

0,0500 |

15,0 |

0,0816 |

0,0109 |

|

8,0 |

0,1841 |

0,0471 |

16,0 |

0,0754 |

0,0095 |

|

8,2 |

0,1781 |

0,0443 |

17,0 |

0,0701 |

0,0083 |

|

8,4 |

0,1724 |

0,0419 |

18,0 |

0,0654 |

0,0073 |

|

8,6 |

0,1670 |

0,0396 |

19,0 |

0,0614 |

0,0065 |

|

8,8 |

0,1619 |

0,0375 |

20,0 |

0,0578 |

0,0058 |

|

9,0 |

0,1573 |

0,0356 |

21,0 |

0,0546 |

0,052 |

|

9,2 |

0,1526 |

0,0337 |

22,0 |

0,0517 |

0,0047 |

|

9,4 |

0,1483 |

0,0320 |

23,0 |

0,0491 |

0,0043 |

|

9,6 |

0,1442 |

0,0305 |

24,0 |

0,0467 |

0,0039 |

|

9,8 |

0,1403 |

0,0290 |

25,0 |

0,0446 |

0,0036 |

|

10,0 |

0,1366 |

0,0277 |

30,0 |

0,0363 |

0,0024 |

3.2.3. Вычисляют координаты s и t отдельных точек огибающей:

s = sК - s0 = К · a - s;

t = l·a.

Значения безразмерных координат К и l принимают по табл. 4. При этом сначала определяют граничное значение К обратным пересчетом по величине наибольшего напряжения s, которым должна быть задана, в зависимости от решаемой задачи, верхняя граница диапазона построения паспорта прочности

![]()

3.2.4. Количество точек для построения огибающей должно быть не менее десяти, в том числе не менее двух точек должны иметь координаты области растяжения.

3.2.5. Результаты вычислений координат точек огибающей представляют в виде таблицы.

|

К |

l |

К |

l |

|

2,00 |

0,6720 |

0,0300 |

0,0526 |

|

1,80 |

0,6600 |

0,0200 |

0,0388 |

|

1,60 |

0,6450 |

0,0100 |

0,0231 |

|

1,40 |

0,6310 |

0,0080 |

0,0196 |

|

1,20 |

0,6010 |

0,0060 |

0,0157 |

|

1,00 |

0,5630 |

0,0050 |

0,0137 |

|

0,90 |

0,5400 |

0,0040 |

0,0115 |

|

0,80 |

0,5110 |

0,0030 |

0,0094 |

|

0,70 |

0,4820 |

0,0020 |

0,0069 |

|

0,60 |

0,4440 |

0,0010 |

0,0041 |

|

0,50 |

0,3990 |

0,0009 |

0,0038 |

|

0,40 |

0,3410 |

0,0008 |

0,0035 |

|

0,30 |

0,2865 |

0,0007 |

0,0031 |

|

0,20 |

0,2151 |

0,0006 |

0,0028 |

|

0,10 |

0,1294 |

0,0005 |

0,0024 |

|

0,08 |

0,1101 |

0,0004 |

0,0020 |

|

0,06 |

0,0882 |

0,0003 |

0,0016 |

|

0,05 |

0,0771 |

0,0002 |

0,0012 |

|

0,04 |

0,0653 |

0,0001 |

0,0007 |

3.3. Построение огибающей

3.3.1. По совокупности парных значений s и t в координатах s - t наносят семейство точек, которые соединяют плавной кривой в соответствии с черт. 4.

3.3.2. Контроль правильности расчетов и построения огибающей выполняют проведением полуокружностей радиусами sр/2 и sсж/2 с координатами центров (-sр/2, 0) и (sсж/2, 0). Если расчеты и построение выполнены правильно, то полуокружности должны коснуться огибающей.

3.3.3. Пример расчета координат точек огибающей и ее построения приведен в приложении 3.

4. Определение основных параметров паспорта прочности

4.1. Предельное сопротивление срезу tс (сцепление С0) при отсутствии нормальных напряжений определяют как ординату точки пересечения огибающей с осью t согласно черт. 1, а соответствующий угол внутреннего трения j0 как угол наклона касательной nn к огибающей в этой же точке.

4.2. Условное

сцепление С в любой точке (s, t) огибающей определяют как ординату точки

пересечения касательной mm к огибающей в точке (s, t)

с осью t, а соответствующий угол

внутреннего трения j как угол между

этой касательной и осью s: ![]() .

.

4.3. Условное

сцепление С1-2 в заданном диапазоне напряжений (s1...s2) или (t1...t2) определяют как ординату точки

пересечения прямой, проведенной через соответствующие точки огибающей, с осью ![]() согласно черт. 4, а соответствующий угол внутреннего

трения j1-2 как угол между

этой прямой и осью s

согласно черт. 4, а соответствующий угол внутреннего

трения j1-2 как угол между

этой прямой и осью s

![]()

ПРИЛОЖЕНИЕ 3

Справочное

ПРИМЕР РАСЧЕТА КООРДИНАТ ТОЧЕК ОГИБАЮЩЕЙ

И ЕЕ ПРОЧНОСТИ

1. Для расчета монолита мрамора определены по ГОСТ 21153.3-85, разд. 4 пределы прочности при одноосном растяжении sр = 10,2 МПа и одноосном сжатии sсж = 78,7 МПа.

2. Определение координат точек огибающей

Последовательно вычисляют и определяют:

отношение безразмерных радиусов q1 и q2 кругов Мора соответственно для одноосного растяжения и одноосного сжатия по п. 3.2.2. приложения 2

![]()

значения параметров формы огибающей а и переноса начала координат s0 по п. 3.2 приложения 2:

![]() МПа;

МПа;

s0 = a (К1 + q1) = 202 · 0,0517 = 10,4 МПа,

где q2 = 0,1940 и (К1 + q1) = 0,0517 определяют по табл. 3 приложения 2.

Вычисляют координаты s, t отдельных точек огибающей по п. 3.2.3. Для этого сначала определяют верхнее значение безразмерной координаты К. Пусть, например, диапазон построения паспорта прочности ограничен нормальным напряжением s = 111 МПа. Тогда верхнее граничное значение безразмерной координаты

![]()

Соответствующее верхнее граничное значение l = 0,44400 по табл. 4 приложения 2. Остальные значения координат К и l выбирают по табл. 4 непосредственно или интерполяцией по требованиям п. 3.2.4 приложения 2.

Результаты вычислений представляют в виде табл. 5.

Таблица 5

|

К |

l |

s |

t |

|

0,60 |

0,4440 |

111,00 |

89,70 |

|

0,40 |

0,3410 |

70,40 |

68,90 |

|

0,30 |

0,2865 |

50,00 |

57,90 |

|

0,20 |

0,2151 |

30,00 |

43,50 |

|

0,10 |

0,1294 |

9,80 |

26,10 |

|

0,08 |

0,1101 |

5,80 |

22,20 |

|

0,06 |

0,0882 |

1,72 |

17,80 |

|

0,04 |

0,0653 |

-2,32 |

13,20 |

|

0,02 |

0,0388 |

-6,36 |

7,85 |

|

0,01 |

0,0231 |

-8,38 |

4,66 |

3. Построение сгибающей

3.1. По совокупности парных значений s и t в координатах s - t наносят семейство точек и соединяют их плавной кривой в соответствии с черт. 5.

Черт. 5

4. Определение основных параметров паспорта прочности

4.1. Предельное сопротивление срезу tс (сцепление С0) при отсутствии нормальных напряжений tс = С0 = 17 МПа.

Угол внутреннего трения j = 49°.

4.2. Условное сцепление в точке 1 с координатами (43 МПа; 53 МПа) (черт. 5). С1=27 МПа.

Угол

внутреннего трения ![]()

4.3. Условное сцепление в диапазоне нормальных напряжений от 85 до 105 МПа (точки 2, 3), С2-3 = 31 МПа. Ординаты точек t2 = МПа, t3 = 87 МПа.

Угол

внутреннего трения ![]() .

.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством угольной промышленности СССР, Академией наук СССР, Министерством геологии СССР, Академией наук Кирг. ССР, Министерством высшего и среднего специального образования СССР

ИСПОЛНИТЕЛИ

Ю.М. Карташов, Г.В. Михеев, Б.В. Матвеев, С.И. Войцеховская, В.А. Козлов, С.Е. Чирков, И.А. Соломина, В.В. Шухман, Л.Г. Медведев, Р.И. Тедер, К. А.-К. Вайтекунас, В.В. Фромм, Б.М. Усаченко, В.В. Виноградов, В.П. Чередниченко, В.А. Мансуров, В.Н. Медведев, Г.Я. Новик, И.Ю. Буров, В.Н. Морозов, В.Д. Христолюбов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 15.03.88 № 546

3. Срок первой проверки - 1992 г.

Периодичность проверки - 5 лет

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, |

Номер раздела, пункта, приложения |

|

1.1 |

|

|

2.1 |

|

|

2.1 |

|

|

2.1 |

|

|

1.1, 4.5 |

|

|

ГОСТ 6521-72 |

2.1 |

|

ГОСТ 8905-82 |

2.1 |

|

ГОСТ 9753-81 |

2.1 |

|

1.1 |

|

|

1.1, 2.1 |

|

|

2.1 |

|

|

Приложение 2 |

|

|

ТУ 6-15-1268-80 |

2.1 |

СОДЕРЖАНИЕ

|

2 Оборудование, инструменты и материалы Приложение 2 (обязательное) Методы построения паспорта прочности Приложение 3 (справочное) Пример расчета координат точек огибающей и ее построения |