Федеральный горный и промышленный надзор России

(Госгортехвадзор России)

___________________

Нормативные документы Госгортехнадзора России

Нормативные

документы по безопасности,

надзорной и разрешительной деятельности

в химической, нефтехимической

и нефтеперерабатывающей промышленности

ПРАВИЛА

УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ

КОМПРЕССОРНЫХ УСТАНОВОК

С ПОРШНЕВЫМИ КОМПРЕССОРАМИ,

РАБОТАЮЩИМИ НА ВЗРЫВООПАСНЫХ

И ВРЕДНЫХ ГАЗАХ

ПБ 09-297-99

Москва

Государственное предприятие

Научно-технический центр по безопасности в

промышленности

Госгортехнадзора России

2000

Редакционная комиссия: А.А. Шаталов (председатель), С.Г. Стародуб, Н.А. Потапов (Госгортехнадзор России), А.В. Куликов, Л.Ш. Шиманович (ВНИПИнефть), Б.И. Микерин, В.П. Белов (Минтопэнерго РФ), А.3. Миркин, В.В. Усиньш, В.П. Маркелов, М.М. Глазман, В.А. Георгиева (НТП Трубопровод)

Настоящие Правила подготовлены специалистами ОАО «ВНИПИнефть» и НТП «Трубопровод» совместно со специалистами Госгортехнадзора России на основе «Правил устройства и безопасной эксплуатации поршневых компрессоров, работающих на взрывоопасных и вредных газах», изд. 2-е, 1977 г., утв. Госгортехнадзором СССР 28.12.1970 с изм. и дополнениями в 1974 и 1976 гг.

При переработке Правил учтены замечания заводов, эксплуатирующих поршневые компрессоры, работающие на взрывоопасных и вредных газах, выявленные на основании накопленного опыта заводов-изготовителей компрессоров, проектных институтов и других заинтересованных организаций, а также учтен мировой опыт.

Учитывая, что безопасность эксплуатации компрессорных установок помимо конструктивных особенностей, в значительной степени связана с устройством всего машинного зала, в настоящих Правилах отражены и требования, которые необходимо учесть при проектировании зданий компрессорного цеха, отделения.

В приложении приведена методика и пример расчета относительного энергетического потенциала компрессорной установки для определения категории ее взрывоопасности, и радиуса зоны разрушения, а также перечень рекомендуемых программных средств по расчету и проектированию трубопроводных систем поршневых компрессорных установок.

СОДЕРЖАНИЕ

|

УТВЕРЖДЕНЫ Постановлением Госгортехнадзора России от 6 июля 1999 года № 50 зарегистрированы Госгортехнадзором России № ПБ 09-297-99 |

ПРАВИЛА

УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ

КОМПРЕССОРНЫХ УСТАНОВОК

С ПОРШНЕВЫМИ КОМПРЕССОРАМИ,

РАБОТАЮЩИМИ НА ВЗРЫВООПАСНЫХ

И ВРЕДНЫХ ГАЗАХ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. «Правила устройства и безопасной эксплуатации компрессорных установок с поршневыми компрессорами, работающими на взрывоопасных и вредных газах» (далее Правила) распространяются на стационарные поршневые компрессорные установки с давлением до 50 МПа, работающие на взрывоопасных и вредных газах 1-го и 2-го классов опасности по ГОСТ 12.1.011-78 «ССБТ Смеси взрывоопасные Классификация и методы испытаний» и по ГОСТ 12.1.007-76 «Вредные вещества. Классификация и общие требования безопасности». С вводом в действие настоящих Правил перестают действовать «Правила устройства и безопасной эксплуатации поршневых компрессоров, работающих на взрывоопасных и вредных газах», изд. 2-е, 1977 г., утв. Госгортехнадзором СССР 28.12.1970 с изм. и дополнениями 1974 и 1976 гг.

1.2. Настоящие Правила распространяются на все проектируемые, вновь изготавливаемые и реконструируемые компрессорные установки, а также все действующие поршневые компрессорные установки.

1.3. Правила не распространяются на холодильные и кислородные компрессорные установки, а также компрессорные установки, работающие на радиоактивных газах и газах ацетиленового ряда.

1.4. (Исключен, Изм. № 1).

1.5. Порядок и сроки приведения действующих и монтируемых компрессорных установок в соответствии с настоящими Правилами определяются в каждом конкретном случае руководителями предприятий по согласованию с территориальным органом Госгортехнадзора России.

1.6. В организациях с действующими поршневыми компрессорными установками, не отвечающими требованиями настоящих Правил, разрабатываются дополнительные мероприятия, направленные на обеспечение безопасной эксплуатации. Дополнительные мероприятия утверждаются техническим руководителем (главным инженером) организации, согласовываются с организацией - автором проекта компрессорной установки или специализированной экспертной или проектной организацией и органом Госгортехнадзора России.

(Новая редакция, Изм. № 1).

1.7. Руководства по эксплуатации компрессорной установки должны соответствовать технической документации заводов-изготовителей, технологическому регламенту, настоящим Правилам и требованиям других нормативных документов по промышленной безопасности и технике безопасности для данного производства.

Руководства утверждаются техническим руководителем (главным инженером) предприятия, эксплуатирующего компрессорные установки, а при его отсутствии - лицом, его замещающим.

1.8. (Исключен, Изм. № 1).

1.9. (Исключен, Изм. № 1).

1.10. Проектирование, изготовление, монтаж, наладка, ремонт, испытания и эксплуатация компрессорных установок должны проводиться предприятиями, имеющими лицензию на соответствующий вид деятельности, выданную Госгортехнадзором России.

1.11. Качество изготовления и монтажа компрессорных установок должно соответствовать требованиям нормативной документации и документации заводов-изготовителей.

(Новая редакция, Изм. № 1).

2. ОСНОВНЫЕ ТРЕБОВАНИЯ К КОМПРЕССОРНЫМ УСТАНОВКАМ И МАШИННЫМ ЗАЛАМ

2.1. Общие требования

2.1.1. Проектирование компрессорных установок должно выполняться в соответствии с действующей нормативно-технической документацией.

2.1.2. Передача движения от двигателя к компрессорам, работающим на взрывоопасных газах, может осуществляться через муфту и редуктор, непосредственной посадкой ротора электродвигателя на вал компрессора и через фланцевое соединение валов компрессора и электродвигателя, соединенных стяжными болтами и, в порядке исключения, через клиноременное устройство. Клиноременные передачи должны выполняться из токопроводящих ремней или смазываться электропроводящим составом, отводящим электростатический заряд, согласно требованиям гл. II-10 «Правил защиты от статического электричества в производствах химической, нефтехимической и нефтеперерабатывающей промышленности». Применение плоскоременных передач не допускается.

2.1.3. Если компримируемый газ является одновременно вредным и взрывоопасным, то компрессорная установка должна удовлетворять требованиям, предъявляемым к компрессорным установкам, работающим как на вредном, так и на взрывоопасном газе.

2.1.4. Эксплуатация компрессорной установки на параметрах и средах, отличающихся от проектных, должна быть согласована с организацией-изготовителем и организацией - автором проекта установки, или специализированной проектной организацией.

(Новая редакция, Изм. № 1).

2.1.5. Для компрессорных установок, работающих на загрязненных газах, на всасывающей линии должны быть установлены стационарные емкости с фильтрами и продувочными устройствами.

2.1.6. На период обкатки, а при необходимости и на первый период работы до получения чистого газа на всасывании, во всех компрессорных установках должны быть установлены временные фильтры, исключающие возможность попадания в цилиндры посторонних предметов, грязи и окалины. Количество и конструкция фильтров определяется в проекте компрессорной установки.

2.1.7. Для компрессорных установок, работающих на влажном газе, на всасывающей линии необходимо устанавливать стационарные влагоотделители, конструкция которых определяется в проекте установки.

2.1.8. Уровень взрывозащиты электрооборудования должен быть выбран в соответствии с требованиями ПУЭ (гл. 7.3) и ПБ 09-170-97 «Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств».

Выбор типа исполнения и варианта размещения электродвигателей, пусковой аппаратуры, КИП и средств автоматизации, силовой и осветительной сетей и светильников должен осуществляться в зависимости от класса взрывоопасной зоны помещения, категории и группы взрывоопасной среды и соответствовать требованиям «Правил устройства электроустановок» (ПУЭ), а эксплуатация их должна осуществляться в соответствии с требованиями «Правил эксплуатации электроустановок потребителей» (ПТЭ) и «Правил техники безопасности при эксплуатации электроустановок потребителей» (ПТБ).

Заземление и зануление электрооборудования должно быть выполнено по ГОСТ 21130, ГОСТ 12.4.124, ГОСТ 12.1.018, ГОСТ 12.2.007.0, ПУЭ (главы 1.7 и 7.3) и по эксплутационной документации.

2.1.9. Категория помещения компрессорной установки определяется в соответствии с требованиями НПБ 105-95 «Определение категорий помещений и зданий по взрывопожарной и пожарной опасности».

2.2. Размещение оборудования компрессорных установок в машинном зале

2.2.1. Компрессорные установки для сжатия или дожатия взрывоопасных и вредных газов должны, как правило, располагаться в отдельно стоящих зданиях или под навесом с защитой от воздействия атмосферных осадков (если компрессорные установки допускают такое размещение).

В отдельных обоснованных случаях допускается примыкание помещения машинного зала компрессорной к другим технологическим помещениям при соблюдении ведомственных противопожарных норм и согласовании с территориальным органом Госгортехнадзора.

В помещениях, примыкающих к машинному залу компрессорной, не допускается производство или складирование веществ, вызывающих коррозию оборудования.

2.2.2. В помещении, в котором размещено оборудование компрессорной установки (машинный зал), не допускается устанавливать оборудование, которое технологически или конструктивно не связано с компрессорами.

К оборудованию, которое технологически или конструктивно связано с компрессорами, относятся:

фильтры, масловлагоотделители, сепараторы, буферные емкости (ресиверы) на всасывании и нагнетании, межступенчатые, пусковые и конечные газоохладители;

баки продувок собственно компрессорной установки и общие на машинный зал, маслоотстойник;

система смазки механизмов движения, включая маслобаки машин;

система смазки цилиндров и сальников;

система промывки сальников;

напорная расходная емкость для подачи цилиндрового масла к машинам;

местные щиты управления;

приспособления, инструмент и запасные части для ремонта.

2.2.3. Компрессорные, как правило, должны иметь в своем составе вне помещения машинного зала маслопункт для обеспечения централизованной подачи масла к компрессорам и сбора отработанного масла во время замены его в маслобаках.

2.2.4. Помещение машинного зала должно соответствовать требованиям строительных норм и правил.

(Измененная редакция, Изм. № 1).

2.2.5. Если по конструктивным особенностям компрессора требуется постоянное пребывание машиниста у машины или группы машин, и если уровень шума, создаваемый работой машин, превышает нормативные значения для рабочих мест, необходимо предусматривать комнату машиниста (центральный пункт), где расположены приборы контроля и управления компрессорами.

Если помещение машинного зала имеет длину, превышающую 60 м то, помимо комнаты машиниста, для обзора компрессоров следует предусматривать в центре машинного зала звукоизолированную кабину.

В кабине допускается размещение местных щитов контроля и управления компрессорами в исполнении, соответствующим требованиям ПУЭ (п. 2.1.8).

В кабине должен быть установлен телефон диспетчерской связи.

2.2.6. Комнату машиниста следует располагать, как правило, смежной с машинным залом и оборудовать в соответствии с требованиями ПУЭ.

Допускается устройство в стене комнаты машиниста, смежной с машинным залом, проема из бронированного стекла для обзора машинного зала.

Если в непосредственной близости от машинного зала (20 - 30 м) расположена операторная технологической установки, в ней могут быть установлены средства КИПиА компрессорных установок в нормальном (взрывонезащищенном) исполнении. В этом случае в машинном зале следует предусмотреть звукоизолированную кабину с местными щитами контроля и управления в соответствии с требованиями п. 2.1.8.

2.2.7. Расположение межступенчатых и конечных холодильников должно выполняться из условия обеспечения минимального количества поворотов в газопроводной обвязке и доступа для разборки и чистки холодильников при остановке на ремонт.

2.2.8. Буферные емкости на всасывании и нагнетании желательно располагать в непосредственной близости от соответствующих патрубков цилиндров компрессора. Если между буферными емкостями и цилиндрами предусматривается фланцевый разъем, должна быть обеспечена возможность демонтажа емкости без снятия цилиндров.

2.2.9. Расстояние между компрессорами должно выбираться из условия обеспечения проходов и обеспечения возможности выемки поршней.

Основные проходы по фронту обслуживания машин должны быть шириной не менее 1,5 м, а расстояние между оборудованием и стенами зданий (до их выступающих частей) не менее 1 м.

2.2.10. Устройство в машинном зале незасыпных каналов и приямков не допускается.

2.2.11. В машинном зале должны быть предусмотрены ворота для возможности ввоза и вывоза оборудования или отдельных его частей, а также монтажный проем в межэтажном перекрытии.

2.2.12. Высота машинного зала и отметка низа крюка стационарных грузоподъемных средств должны обеспечить транспортировку грузоподъемными механизмами отдельных сборочных единиц компрессора при проведении ремонтных работ отдельных машин.

2.2.13. В межэтажном перекрытии должны быть предусмотрены съемные участки над оборудованием, расположенным на первом этаже, для удобства монтажа, обслуживания и ремонта которого требуется доступ через перекрытие. Если компрессоры располагаются на первом этаже, съемные участки должны быть предусмотрены в площадках, расположенных над оборудованием.

2.2.14. В фундаментах компрессоров, цилиндры которых имеют низкорасположенные клапаны и другие части, требующие доступа для обслуживания, необходимо устраивать ниши, нижние отметки которых не должны выходить за пределы нулевой отметки 0.00.

2.2.15. Рекомендуемая общая длина машинного зала - не более 120 м.

2.2.16. Всасывающие и нагнетательные коллекторы, как правило, должны располагаться вне здания. В обоснованных случаях допускается их прокладка в машинном зале, при этом они не должны иметь жесткого крепления к конструкциям здания.

2.2.17. В машинном зале рекомендуется предусматривать резерв площади для проведения ремонтных работ.

2.2.18. Двери и окна машинного зала должны открываться наружу.

2.3. Механизация обслуживания

2.3.1. В машинном зале компрессорной должны быть предусмотрены стационарные грузоподъемные устройства для выполнения работ по монтажу, демонтажу и ремонту компрессоров и технологического оборудования компрессорной установки (газоохладителей, влагомаслоотделителей, буферных емкостей, участков коммуникаций и пр.).

2.3.2. Для обоснованного выбора грузоподъемных механизмов и транспортных средств в технической документации компрессорной установки должны быть указаны максимальные габариты и масса перемещаемых деталей и сборочных единиц, а также схемы строповки компрессора и сборочных единиц.

2.3.3. При длине машинного зала более 30 м рекомендуется применять электроприводные грузоподъемные механизмы.

2.3.4. Компрессорные установки мощностью от 250 кВт и выше должны быть снабжены валоповоротным механизмом, имеющим блокировку с двигателем компрессора.

2.4. Требования к уровням шума и вибрации

2.4.1. Допустимые уровни звукового давления, уровни шума и эквивалентные уровни шума на постоянных рабочих местах в машинном зале должны соответствовать требованиям ГОСТ 12.1.003-83 «ССБТ. Шум. Общие требования безопасности».

2.4.2. При необходимости на рабочих местах должны применяться средства индивидуальной и коллективной защиты персонала, кабина или комната машиниста (см. 2.2.5).

2.4.3. Шумовые и вибрационные характеристики компрессоров должны быть указаны в паспорте на них, руководстве (инструкции) по эксплуатации или другой сопроводительной документации.

2.4.4. Уровни вибрации на постоянных рабочих местах должны соответствовать требованиям ГОСТ 12.1.012-90 «ССБТ. Вибрационная безопасность. Общие требования».

2.4.5. Для уменьшения влияния вибрации, вызываемой работой компрессора, необходимо соблюдать следующие условия:

а) фундаменты компрессора должны быть отделены от конструкций здания (фундаментов стен, перекрытий и т.п.);

б) площадки между фундаментами смежных компрессоров должны быть вкладными, свободно опирающимися на фундаменты;

в) в зависимости от местных условий необходимо применение изоляции фундаментов, предохраняющей их от вибрации;

г) трубопроводы, присоединяемые к машине, не должны жестко крепиться к конструкциям здания; при необходимости применения жестких креплений должны предусматриваться соответствующие виброизолирующие устройства;

д) устанавливать диафрагмы и буферные емкости для гашения пульсации давления, конструктивные параметры и места установки которых в системе должны определяться газодинамическим расчетом или опытным путем; при параллельной работе нескольких компрессоров устанавливаются устройства для каждого компрессора;

е) не допускать большого числа поворотов при проектировании обвязочных трубопроводов; изменение направления трубопроводов осуществлять с наибольшим радиусом поворота;

ж) крепления трубопроводов располагать на таких расстояниях, чтобы отношение частоты возмущающего импульса главной гармоники fВОЗМ к частоте свободных колебаний трубопроводов fТР соответствовало условиям:

fВОЗМ / fТР< 0,75 или fВОЗМ / fТР> 1,3,

где fВОЗМ = FN,

N - номер гармоники,

F-частота вращения вала компрессора, 1/с.

Примечание: под главной гармоникой следует понимать такое ее значение, при котором величина пульсации давления газа достигает максимальных значений.

При одном цилиндре простого действия N = 1. При двух цилиндрах простого действия с углом смещения 180° или при одном цилиндре двойного действия N = 2.

При резонансной (или близкой к резонансу) пульсации давления газа в трубопроводе, номер гармоники определяется акустическим расчетом;

з) отражать расположение креплений трубопроводов в технической документации, поставляемой заводом-изготовителем компрессора.

2.4.6. Допускаемые значения амплитуд вибрации трубопроводов, цилиндров и межступенчатых аппаратов, подшипников электродвигателей, рабочего места машиниста приведены в РТМ 38.001-94 «Указания по расчету на прочность и вибрацию технологических стальных трубопроводов», согласованного Госгортехнадзором России 20.12.94.

Допускаемые амплитуды виброперемещений фундаментов компрессоров должны соответствовать требованиям строительных норм и правил.

(Измененная редакция, Изм. № 1).

2.4.7. В проектах для новых машин должен быть предусмотрен контроль вибрации цилиндров, межступенчатых аппаратов, трубопроводов, подшипников электродвигателей. Объем и метод контроля определяются проектом.

2.5. Требования к сосудам и аппаратам

2.5.1. Сосуды и аппараты компрессорной установки (холодильники, буферные емкости, масловлагоотделители и др.) конструируются, изготавливаются и эксплуатируются в соответствии с требованиями устанавливаемыми нормативно-техническими документами к проектированию, изготовлению и безопасной эксплуатации сосудов, работающих под давлением и аппаратов стальных сварных.

(Измененная редакция, Изм. № 1).

2.5.2. Конструктивные элементы и детали сосудов и аппаратов компрессорной установки, работающих под давлением, применяемые для их изготовления материалы и методы расчета на прочность должны соответствовать действующим нормативным документам.

2.5.3. Сосуды и аппараты, в которых при эксплуатации компрессорной установки возможно скопление конденсата или других жидких продуктов, должны быть оборудованы устройствами для удаления жидкости.

2.5.4. Сосуды и аппараты компрессорных установок должны удовлетворять также следующим требованиям:

2.5.4.1. Иметь штуцеры для присоединения линий воды, инертного газа для проведения гидравлических испытаний, промывки и продувки.

2.5.4.2. Холодильники должны быть доступны для чистки со стороны подачи воды, а при загрязненном газе - также со стороны поступления газа.

2.5.4.3 Холодильники должны иметь надежные уплотнения, исключающие переток охлаждающей воды и газа.

2.5.4.4. Газовые патрубки сварных аппаратов должны быть укреплены для предотвращения обрывов вследствие вибрации трубопроводов. Укрепление с помощью косынок не допускается.

2.5.4.5. С целью исключения вибрации, перегородки холодильников должны быть жесткими и надежно закреплены.

2.5.4.6. Объем буферных емкостей должен быть выбран таким, чтобы степень неравномерности давления 5 была менее, чем

d £ 3´Р-0,34,

где Р - рабочее давление (абсолютное), МПа.

В качестве буферных емкостей при обоснованности газодинамическим расчетом могут быть учтены объемы масловлагоотделителей.

2.6. Требования к трубопроводной обвязке

2.6.1. Подземная и канальная прокладка газопроводов компрессорной установки, сжимающей взрывоопасные и вредные газы, не допускается.

2.6.2. При проектировании трубопроводной обвязки компрессорных установок следует соблюдать требования строительных норм и правил, «Правил устройства и безопасной эксплуатации технологических трубопроводов» ПБ 03-108-96.

(Измененная редакция, Изм. № 1).

2.6.3. Число фланцевых соединений трубопроводной обвязки компрессорных установок должно быть минимальным, обеспечивающим удобство сборки и разборки. В особенности это касается трубопроводной обвязки, расположенной в помещении машинного зала.

2.6.4. Прокладка всасывающих и нагнетательных трубопроводов должна производиться таким образом, чтобы уменьшить влияние вибраций, вызываемых работой машин и пульсации газового потока, в соответствии с п. 2.4.5.

2.6.5. Гибкость трубопроводов, соединяющих цилиндры компрессора с аппаратурой (буферные емкости, холодильники), должна быть достаточной, чтобы компенсировать температурные деформации компрессора и трубопровода.

2.6.6. В технической документации на компрессорную установку должны быть указаны статические и динамические нагрузки на патрубки от различных частей компрессора (цилиндры, сосуды, аппараты и т. д.), включая нагрузки, передаваемые от опор трубопровода на фундамент.

2.7. Требования к материальному оформлению

2.7.1. Материалы для изготовления деталей компрессорных установок должны выбираться с учетом свойств рабочего газа, величин давления и температуры и климатологии окружающей среды при размещении компрессорной установки или отдельных ее частей вне помещения.

Арматура, устанавливаемая на газопроводах и трубопроводах продувки, вне зависимости от рабочего давления должна быть стальной.

2.7.2. Все детали и узлы компрессорной установки, соприкасающиеся с коррозионно-агрессивной средой, должны быть изготовлены из соответствующих коррозионностойких материалов.

2.7.3. Трубы холодильников, во избежание коррозии, рекомендуется выполнять из коррозионностойких материалов.

2.7.4. Для уменьшения коррозии в местах контакта нержавеющих трубок и трубных решеток из углеродистой стали, торцевая поверхность последней со стороны трубного пространства должна иметь антикоррозийную защиту, обеспечивающую надежную работу теплообменника.

3. СПЕЦИФИЧЕСКИЕ ТРЕБОВАНИЯ К ОТДЕЛЬНЫМ УЗЛАМ КОМПРЕССОРНЫХ УСТАНОВОК

3.1. Требования к герметичности

3.1.1. Для обеспечения герметичности компрессорной установки должен быть предусмотрен:

отвод газа из фонарей или фонарных частей направляющих;

отвод газа из сальников и бака системы промывки сальников;

отвод газа из продувочной емкости низкого давления.

3.1.2. При аварийной разгерметизации оборудования время срабатывания отключающих устройств должно быть минимальным, но не должно быть меньше времени отключения источников давления, установленного регламентом, а также исключать поступление в окружающую среду горючих парогазовых продуктов в количестве не более 200 кг, энергия сгорания которых превышает 107 кДж.

3.1.3. Для контроля загазованности по предельно допустимой концентрации (ПДК) и нижнему концентрационному пределу распространения пламени (НКПР) в производственных помещениях, рабочей зоне открытых наружных установок предусматриваются, как правило, средства автоматического газового анализа с сигнализацией предельно допустимых величин.

При этом все случаи загазованности должны фиксироваться.

3.1.4. Места установки и количество датчиков или пробоотборных устройств анализаторов определяются в проекте.

Узлы компрессорной установки, в которых могут скапливаться конденсат и масло, должны продуваться в бак продувок для отделения конденсата и масла от газа.

Бак продувок должен быть соединен с линией всасывания I ступени и атмосферой и иметь устройство, препятствующее одновременному соединению бака с газовой коммуникацией.

3.1.5. Компрессорные установки, сжимающие взрывоопасные и вредные газы от атмосферного давления, на линии всасывания I ступени перед задвижкой должны иметь гидрозатвор (по ходу газа) во избежание утечек газа через запорную арматуру в случаях длительной остановки или сдвоенную запорную арматуру со спускным вентилем (воздушником) для контроля ее герметичности.

Конструкция гидрозатвора должна исключать попадание затворной жидкости во всасывающую линию компрессора.

Дожимающие компрессорные установки, работающие на взрывоопасных и вредных газах, должны иметь на линии всасывания I ступени сдвоенную запорную арматуру с воздушником.

Компрессорные установки, работающие на взрывоопасных и вредных газах, должны иметь сдвоенную запорную арматуру с воздушником на выходной линии газа после последней ступени или после промежуточной ступени, на которой предусмотрен отбор газа.

3.1.6. В компрессорных установках, сжимающих газ атмосферного давления, бак продувок должен быть снабжен предохранительным клапаном со сбросом газа в линию всасывания I ступени или в закрытую систему.

Предохранительный клапан должен быть рассчитан на пропуск суммарного количества газа, поступающего в бак при одновременно открытых всех продувочных вентилях компрессорной установки, и давление, при котором не должно происходить выдавливание масла и конденсата из переливного стакана.

Для дожимающих компрессоров бак продувок высокого давления, сообщенный постоянно с линией всасывания I ступени, должен быть снабжен предохранительным клапаном со сбросом газа в закрытую систему или на факел.

3.1.7. Запорная арматура по герметичности должна отвечать требованиям класса «А» ГОСТ 9544-93 «Арматура трубопроводная запорная. Нормы герметичности затворов».

3.2. Требования к отключению компрессорных установок

3.2.1. Отключение компрессорных установок, как по всасыванию так и по нагнетанию, должно осуществляться с помощью сдвоенной арматуры с воздушником между ними.

Если давление всасывания ниже 0,1 МПа избыточного, отключение по линии всасывания допускается производить с помощью одного запорного органа.

В отдельных случаях допускается вместо одной из запорных задвижек использовать поворотную заглушку, которая устанавливается со стороны компрессора.

3.2.2. Если после какой-либо промежуточной ступени предусмотрен отбор газа с разрывом коммуникации отбора газа, линия отбора должна также иметь отключение с помощью двух запорных органов с воздушником между ними.

3.2.3. В компрессорных установках должен обеспечиваться аварийный сброс газа в закрытую или факельную систему с избыточным давлением не более 500 мм вод.ст. из линии нагнетания последней ступени через запорную арматуру. Аварийный сброс должен быть автоматизирован по опасным параметрам.

Если в компрессорной установке предусмотрен отбор газа с промежуточной ступени, должен быть также предусмотрен аварийный сброс газа с линии нагнетания этой ступени.

3.2.4. Тип запорной арматуры (ручной или с дистанционным приводом) выбирается в зависимости от категории взрывоопасности технологического блока.

3.2.5. Компрессорные установки должны быть снабжены обратными клапанами, устанавливаемыми на линии нагнетания последней ступени до запорной арматуры.

3.2.6. Если компрессорная установка имеет устройство для промежуточного отбора газа, то обратный клапан должен быть установлен также на линии промежуточного отбора до запорной арматуры.

3.2.7. Проходное сечение обратного клапана должно быть не меньше суммарного сечения газовых клапанов нагнетания последней ступени компрессора, (или ступени из которой осуществляется отбор газа).

3.3. Требования к продувке инертным газом

3.3.1. Компрессорные установки, работающие на взрывоопасных и вредных газах, должны быть обеспечены продувочным инертным газом.

3.3.2. Содержание кислорода в инертном газе должно соответствовать требованиям технологии производства, в котором используется компрессорная установка, но не выше количества, способного создать взрывоопасную смесь с рабочим газом.

3.3.3. Если давление продувочного инертного газа превышает давление всасывания 1-й ступени компрессорной установки, на линии подвода продувочного газа должны быть установлены следующие устройства (последовательно, считая по ходу продувочного газа):

ручной запорный вентиль, редукционный клапан с ручным приводом, предохранительный клапан, обратный клапан, съемный участок газопровода и ручной запорный вентиль.

Если давление продувочного газа равно или меньше давления всасывания 1-й ступени компрессорной установки, установка ручного редукционного клапана и предохранительного клапана не требуется.

По окончании продувки съемный участок должен быть снят, а на арматуру должны быть установлены заглушки.

3.3.4. Если в машинном зале размещено несколько машин, указанные в п. 3.3.3 устройства могут быть установлены на общецеховом коллекторе инертного газа, при этом перед компрессорной установкой должен быть предусмотрен ручной запорный вентиль.

3.3.5. Допускается производить продувку компрессорной установки, работающей на вредном газе, воздухом.

3.3.6. Во избежание попадания пыли и инородных тел в компрессор, на линии подачи инертного газа или воздуха должны быть установлены фильтры (сетки).

3.4. Требования к освобождению отдельных узлов компрессорных установок от конденсата и масла (продувка аппаратов)

3.4.1. Узлы компрессорной установки, в которых может скапливаться конденсат и масло или смесь конденсата с маслом должны продуваться в бак продувок для отделения жидкости от газа.

3.4.2. По газовой линии бак продувок должен быть соединен либо со всасывающей линией 1-й ступени, либо с закрытой системой, куда осуществляются сбросы газа из других узлов компрессорной установки (п. 3.2.3).

3.4.3. В дожимающих компрессорных установках с многоступенчатым сжатием продувка аппаратов должна осуществляться в бак продувок высокого давления, постоянно соединенный со всасывающей линией 1-й ступени и через продувочный вентиль с баком продувок низкого давления, при этом бак продувок низкого давления должен быть соединен с закрытой системой (п. 3.4.2).

3.4.4. На продувочных линиях аппаратов компрессорной установки следует устанавливать по два вентиля, один из которых должен выполнять функцию дросселирующего, а другой функцию запорного.

3.4.5. Трубопроводы продувки должны рассчитываться на прочность:

до запорного и дросселирующего органа включительно - на рабочее давление ступени;

за запорным и дросселирующим органом - на давление открытия предохранительного клапана на баке продувок;

за запорным органом до бака продувок - на давление, установленное газодинамическим расчетом при условии прохода газа через полностью открытые продувочные запорные органы.

Расчеты на прочность производятся исходя из требований п. 1.2.3 ПБ 03-108-96.

3.4.6. При установке в машинном зале нескольких компрессорных установок при обкатке на воздухе одной из них категорически запрещается направлять продувки аппаратов машины, работающей на воздухе, в общий коллектор продувок и, соответственно, в бак продувок. Отключение компрессорной установки при ее обкатке на воздухе должно осуществляться с помощью съемных участков трубопроводов.

3.4.7. Метод продувки (ручной или автоматический) определяется выбранной системой управления компрессорной установки.

3.5. Требования к установке предохранительных устройств

3.5.1. Каждая ступень компрессора должна быть снабжена предохранительным клапаном на линии нагнетания. Дожимающие компрессорные установки должны иметь, кроме того, и предохранительный клапан перед 1 ступенью.

3.5.2. Газ к предохранительному клапану должен отбираться в местах с наименьшей пульсацией потока. Установка запорной арматуры до и после предохранительного клапана не допускается.

3.5.3. Если газ при дросселировании в клапане охлаждается до минусовых температур, предохранительный клапан следует устанавливать на нагнетательном трубопроводе до холодильника.

3.5.4. Пропускную способность предохранительных клапанов и их число следует выбирать так, чтобы в системе не создавалось давление, превышающее избыточное рабочее давление:

более чем на 0,05 МПа (0,5 кгс/см2) при избыточном рабочем давлении в системе до 0,3 МПа (3 кгс/см2) включительно,

на 15 % при избыточном рабочем давлении в системе до 0,6 МПа (6 кг/см2),

на 10 % при избыточном рабочем давлении в системе свыше 6 МПа (60 кг/см2) включительно.

3.5.5. Предохранительные клапаны компрессорных установок, сжимающих взрывоопасные и вредные газы, должны быть пружинными без рычага для контрольных продувок.

3.5.6. В компрессорных установках, сжимающих газ от избыточного давления ниже 50 кПа (5000 мм вод. ст.), при срабатывании предохранительного клапана I ступени газ должен возвращаться в линию всасывания I ступени.

В дожимающих компрессорных установках при срабатывании предохранительного клапана газ должен направляться в закрытую систему или на факел.

3.5.7. Каждый предохранительный клапан должен быть отрегулирован на заводе-изготовителе компрессорной установки с указанием на корпусе клапана, давления настройки. Это давление должно соответствовать расчетным параметрам ступени с учетом противодавления в закрытой системе и соответствовать указанному в проектной документации.

3.5.8. В случае, если по роду производства или из-за свойств сбрасываемого газа предохранительный клапан не может надежно работать и обеспечить герметичность, сосуд должен быть снабжен предохранительной мембраной, согласно п. 5.5.17 «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением ПБ 10-115-96», изготовленной и установленной в соответствии с «Правилами разработки, изготовления и применения мембранных предохранительных устройств» ПБ 03-221-98.

3.5.9. Предохранительные клапаны должны размещаться в местах, доступных для обслуживания.

3.6. Требования к системе охлаждения

3.6.1. Компрессорные установки должны быть обеспечены надежной системой водяного или воздушного охлаждения.

3.6.2. Для компрессорных установок с водяным охлаждением должна применяться закрытая циркуляционная система охлаждения.

Если конструкцией компрессорной установки предусмотрено охлаждение с открытой системой и на производстве, где эксплуатируется компрессорная установка, имеется открытая система водоснабжения (с разрывом струи), в порядке исключения, допускается применение открытой системы. Режим работы системы охлаждения должен соответствовать требованиям инструкции по эксплуатации компрессора.

3.6.3. При использовании закрытой системы охлаждения, компрессорная установка должна быть оснащена необходимыми средствами контроля протока воды и предупреждения попадания воды в газовые полости. Методы и периодичность контроля должны быть указаны в инструкциях завода-изготовителя по эксплуатации компрессоров. На выходе коллектора отработанной воды из машинного зала следует предусмотреть устройство для определения попадания газа в водяные полости с выводом сигнализации на щит компрессорной.

3.6.4. В компрессорных установках, работающих на газах или газовых смесях, из которых при сжатии может выпасть конденсат, температура стенок цилиндра должна поддерживаться не менее, чем на 10 °С выше температуры выпадения конденсата сжимаемого газа или одного из компонентов газовой смеси.

3.6.5. В системе водяного охлаждения необходимо предусмотреть возможность регулирования количества подаваемой воды.

3.6.6. Для спуска воды из системы охлаждения должны быть предусмотрены спускные приспособления и воздушники и обеспечен к ним доступ.

3.6.7. Содержание примесей в воде системы охлаждения компрессорных установок должна в соответствовать требованиям «Ведомственных указаний по проектированию производств водоснабжения, канализаций и очистки сточных вод предприятий нефтеперерабатывающей и нефтехимической промышленности»:

содержание растительных и механических примесей не более 25 мг/л;

временная жесткость не более 5 мг экв./л;

постоянная жесткость не более 15 мг экв./л.

3.6.8. Пропускная способность систем водопровода компрессорной должна быть выбрана из условия кратковременной одновременной работы рабочих и резервных компрессоров.

3.7. Требования к системе смазки

3.7.1. Системы смазок должны обеспечивать бесперебойную подачу масла к компрессорам.

3.7.2. Для смазки механизма движения и для промывки сальников должны применяться циркуляционные системы (принудительные по замкнутому контуру).

3.7.3. Для смазки цилиндров и сальников необходимо применять систему смазки под давлением с подачей масла от лубрикаторов смазочных станций. Применяемые масла должны иметь температуру вспышки не менее чем на 20 °С выше температуры нагнетаемого газа.

3.7.4. Циркуляционные системы смазки механизма движения и промывки сальников должны иметь фильтрующие устройства, позволяющие очищать масло от загрязняющих его частиц. Конструкция фильтров и тип фильтрующих элементов должны обеспечить допустимое содержание механических примесей в масле.

3.7.5. В циркуляционных системах смазки механизма движения и промывки сальников необходимо предусматривать измерение давления и клапаны регулирования давления масла. Клапаны должны быть отрегулированы на рабочее давление смазки. Манометры должны быть установлены до и после фильтров.

3.7.6. Смазочные масла, применяемые для смазки узлов компрессоров (механизма движения, цилиндров и сальников) и для промывки сальников должны соответствовать требованиям инструкции завода-изготовителя. Применение масел, не соответствующих требованиям ГОСТ или ТУ, указанных в документации завода-изготовителя, не допускается.

3.7.7. Каждая линия подачи масла на смазку цилиндров и сальников должна быть снабжена обратным клапаном.

3.7.8. Централизованная система подачи и слива смазочных масел должна предусматривать:

3.7.8.1. Емкость для свежего компрессорного масла (для смазки цилиндров и сальников и промывки сальников) с насосом для подачи этого масла из бочек.

3.7.8.2. Напорный бак с компрессорным маслом (располагается в машинном зале на высоте 3 - 4 м выше отметки установки компрессоров), из которого масло поступает в лубрикаторы компрессоров.

Подача из емкости свежего компрессорного масла в напорный бак осуществляется теми же насосами, что и подача масла из бочек в емкость (п. 3.7.8.1).

3.7.8.3. Емкости свежего и отработанного машинного масла с насосом для приема этого масла из бочек в емкость свежего машинного масла и из емкости в маслобаки компрессоров.

Этим же насосом откачивается отработанное машинное масло из емкости отработанного машинного масла в бочки или автоцистерны.

Следует предусмотреть возможность осуществления этим насосом циркуляции масла в емкости свежего машинного масла.

3.7.9. При эксплуатации следует исключить возможность смешения свежего и отработанного масел, а также их попадания на пол.

3.7.10. На линии нагнетания насосов должны быть предусмотрены фильтры для очистки масел перед подачей их в емкости.

3.7.11. Подача масла из маслосборников (картеров) компрессоров в емкость отработанного машинного масла рекомендуется осуществлять насосами циркуляционной системы смазки механизма движения, для чего на напорной линии насосов следует предусмотреть отвод и необходимую арматуру.

3.7.12. Для компрессоров, у которых привод масляного насоса циркуляционной системы смазки механизма движения осуществляется от коленчатого вала машины, откачку масла из маслобаков осуществлять общим для нескольких машин насосом.

3.7.13. При установке компрессоров вне помещения, для надежной эксплуатации в зимних условиях, должен быть предусмотрен предварительный прогрев масла и всех маслопроводов; для исключения осмоления масла температура теплоносителя должна быть не выше 110 °С.

В системе смазки компрессоров рекомендуется использовать устройство термостатирования, обеспечивающее поддержание температуры масла в заданных пределах, как в пусковом так и в рабочем режимах.

3.7.14. В инструкциях завода-изготовителя компрессорной установки должна указываться периодичность замены масла, а также специальные требования к изготовлению маслопроводов, исключающие скопление в них грязи (очистка внутренних поверхностей, промывка и пр.).

3.8. Требования к предохранительным ограждениям

3.8.1. Все площадки для обслуживания оборудования должны иметь ограждения высотой не менее 0,9 м и сплошную обшивку по низу высотой не менее 0,15 м.

Такие же ограждения и обшивку должны иметь монтажные проемы.

3.8.2. Лестницы к площадкам постоянного (ежесменного) обслуживания оборудования, расположенным на любой высоте, должны иметь уклон 45°, а к площадкам периодического обслуживания оборудования 60°.

3.8.3. Для доступа к площадкам периодического обслуживания оборудования, расположенным на высоте не более 3 м над уровнем пола, допускается устройство вертикальных лестниц.

Высота ступеней для лестниц с углом наклона 45° должна быть 0,2 м, а с углом наклона 60° и вертикальных 0,3 м.

Ширина ступеней лестниц с углом наклона 45° и 60° должна составлять 0,2 м.

Лестницы для доступа с пола на посадочные, ремонтные площадки кранов должны выполняться с учетом угла наклона 45° и 60°.

3.8.4. Все движущиеся и вращающиеся части компрессора и его оборудования (маховики, валы, муфты, передачи и др.) должны быть надежно ограждены:

3.8.4.1. Маховики, шкивы и другие вращающиеся части и передачи, расположенные в пределах досягаемости обслуживающим персоналом, должны быть ограждены сплошными или сетчатыми ограждениями.

3.8.4.2. Выступающие концы валов, гайки, болты, шпонки и другие элементы вращающихся частей компрессорного оборудования должны быть закрыты круглыми гладкими футлярами (кожухами).

3.8.4.3. Местные укрытия, щитки и ограждения должны быть съемными или легкоразборными. Громоздкие ограждения должны иметь разъем, обеспечивающий возможность разбора их при ремонте оборудования и удобство транспортирования.

3.8.4.4. Узлы и детали ограждения должны быть надежно укреплены и иметь достаточную прочность и жесткость.

3.8.4.5. Для всех разъемных соединений, деталей и сборочных единиц, находящихся под знакопеременной и пульсирующей нагрузками, вибрирующих или совершающих возвратно-поступательное или вращательное движения, проектом должны быть предусмотрены меры, исключающие самоотвинчивание гаек.

3.8.4.6. Поверхности аппаратов и трубопроводов, температура которых превышает 45 °С, подлежат изоляции или ограждению в местах, доступных для прикосновения обслуживающим персоналом.

Наружные поверхности цилиндров компрессоров изоляции не подлежат.

4. СИСТЕМА КОНТРОЛЯ, УПРАВЛЕНИЯ И ПРОТИВОАВАРИЙНОЙ АВТОМАТИЧЕСКОЙ ЗАЩИТЫ КОМПРЕССОРНЫХ УСТАНОВОК

4.1. Контрольно-измерительные приборы

4.1.1. Компрессорные установки должны быть снабжены необходимыми контрольно-измерительными приборами для измерения температуры, давления, расхода и других параметров, требующихся для контроля параметров установки, согласно техническим условиям.

4.1.2. Термометрические приборы должны обеспечивать контроль температур:

4.1.2.1. Всасываемого и нагнетаемого газа на каждой ступени компрессора и после концевого холодильника (при его наличии);

4.1.2.2. Охлаждающей жидкости на общем подводящем трубопроводе и на каждой линии слива отработанной жидкости для компрессоров с жидкостным (водяным) охлаждением;

4.1.2.3. Масла промывки сальников компрессорных установок.

4.1.2.4. Вкладышей коренных подшипников компрессоров с номинальным базовым поршневым усилием более 10 тс;

4.1.2.5. Масла в картере компрессора или в маслобаке;

4.1.2.6. Масла в системе смазки механизма движения на выходе из холодильника (для компрессоров, имеющих холодильник для охлаждения масла);

4.1.2.1. Температуры обмоток статора и выносного подшипника, если это предусмотрено техдокументацией электродвигателя.

4.1.3. Замер температуры должен осуществляться термометрическими приборами для газа на линиях нагнетания (после каждого цилиндра сжатия) класса точности не ниже 1,5; на линиях всасывания - не ниже 2,5; охлаждающей жидкости (воды), воздуха и системы смазки - не ниже 4.

Допускается применение ртутных термометров в металлической оправе с ценой деления не более 2 °С.

Применение переносных термометров для постоянного (регулярного) замера температур запрещается.

4.1.4. Температуру газа на входе в отдельные ступени, а также на выходе из отдельных ступеней компрессора, температуру воды на входе и выходе из компрессора и холодильников измеряют в непосредственной близости от мест подсоединения трубопроводов к оборудованию (например, к цилиндру компрессора, холодильнику и т.п.).

4.1.5. Термочувствительную часть измерительных приборов устанавливают непосредственно в поток среды, температуру которой измеряют.

Допускается применять специальные термометровые гильзы, при этом необходимо принимать меры по исключению или учету возможных погрешностей измерения из-за подвода (или отвода) тепла от стенок трубопровода к чувствительной части датчика температуры.

Гильзы устанавливают против направления потока измеряемой среды, в отдельных случаях - перпендикулярно к потоку измеряемой среды.

4.1.6. Приборы для измерения давления должны обеспечивать постоянный контроль давления:

4.1.6.1. Газа после каждой ступени компрессора, а также на линии всасывания и после концевого холодильника (при его наличии);

4.1.6.2. Охлаждающей жидкости (воды) на общем подводящем трубопроводе;

4.1.6.3. Масла в системе смазки механизма движения (перед и после фильтра грубой очистки), а также на коллекторе подвода масла к коренным подшипникам;

4.1.6.4. Масла в системе промывки сальников компрессорных установок;

4.1 6.5. Воздуха в коллекторе питания пневматических приборов;

4.1.6.6. Защитного газа (воздуха) в системе устройств вентиляции продуваемых электродвигателей и другого оборудования.

4.1.7. Для измерения давления должны применяться приборы класса не ниже 1,5 для давления на линии всасывания I ступени и конечного давления;

класса не ниже 2,5 - для межступенчатых коммуникаций, класса не ниже 4 - для линий подачи охлаждающей жидкости (воды) и системы смазки.

4.1.8. На шкале пружинного манометра должна быть нанесена красная черта через деление шкалы, соответствующее рабочему давлению.

4.1.9. Приборы для измерения давления следует выбирать так, чтобы значения рабочего давления находились во второй трети шкалы (приближенно около середины).

4.1.10. Присоединение манометрических приборов необходимо производить в местах с наименьшей пульсацией давления, наименьшим скоплением конденсата и загрязнений.

4.1.11. Перед пружинным манометром должен быть установлен трехходовой вентиль или заменяющее его устройство.

Пружинные манометры высокого давления выше 10 МПа (100 кгс/см2) надо снабжать защитными приспособлениями от возможного поражения персонала осколками стекла или других материалов в случае их разрушения.

Пружинные манометры высокого давления на линиях подвода взрывоопасных и вредных газов необходимо оборудовать автоматически действующими запорными клапанами.

4.1.12. Каждая ступень компрессоров, сжимающих загрязненные газы, а также ступени с давлением выше 10 МПа должны быть снабжены двумя манометрическими приборами, установленными до и после холодильника.

4.1.13. При кожухотрубчатых холодильниках с потоком газа между трубками прибор для измерения давления должен быть установлен до холодильника.

4.1.14. Обслуживание, поверка и калибровка приборов измерения давления должно соответствовать требованиям нормативных документов Госстандарта России: «ГСИ. Порядок проведения поверки средств измерений» ПР 50.2.006-94, «ГСИ. Порядок проведения испытаний и утверждения типа средств измерений» ПР 50.2.009-94, «ГСИ. Требования к выполнению калибровочных работ» ПР 50.2.016-94.

4.1.15. Приборы для измерения давления не допускаются к применению в случае:

их повреждения; отсутствия пломбы или клейма; просроченного срока поверки или калибровки; когда показания пружинного манометра или цифрового индикатора прибора при снятии давления не соответствует нулевому значению на величину, превышающую половину допустимой погрешности для данного прибора.

4.1.16. Компрессорные установки должны быть снабжены приборами для измерения тока статора (и ротора, если это требуется техдокументацией электродвигателя).

4.1.17. Компрессоры должны оснащаться счетчиками часов их работы.

4.1.18. Компрессоры с частотно-регулируемым электроприводом должны быть оснащены тахометрическими приборами.

4.1.19. При индикации измеряемых параметров на информационном экране ЭВМ или цифрового прибора, кроме текущих значений параметров, должны быть указаны их предельные значения, а также значения установок, при которых срабатывают защитные устройства.

4.1.20. При контроле параметров работы компрессорных установок с помощью ЭВМ рекомендуется их оснащать программами контроля, анализа и диагностики, обеспечивающими обработку данных и выдачу обобщенных выводов о работоспособности компрессоров и рекомендаций о проведении регламентных или ремонтных работ.

4.1.21. Контрольно-измерительные электроприборы, не предназначенные для эксплуатации во взрывоопасных помещениях, должны устанавливаться вне взрывоопасной зоны.

4.1.22. Предприятие-изготовитель обязано предусматривать дополнительные приборы для контроля параметров компрессорных установок, если это необходимо для безопасной эксплуатации, например, мониторинга вибрации.

4.2. Требования к системе автоматизации и противоаварийной защиты компрессорных установок

4.2.1. Компрессорные установки должны быть максимально автоматизированы в целях повышения надежности и сокращения количества обслуживающего персонала и иметь сигнализацию о нарушении технологического режима.

Система автоматизации компрессоров должна соответствовать ОСТ 26-12-2041-85 «Система контроля управления и защиты автоматизированных оппозитных поршневых компрессоров мощностью 250 кВт и выше. Общие технические требования» и требованиям настоящих Правил.

4.2.2. Для управления компрессорной установкой и для регулирования параметров могут применяться пневматические, гидравлические, электрические, соответствующие классу взрывоопасности по ПУЭ, электронные и комбинированные системы.

4.2.3. Дистанционное управление компрессорными установками и арматурой следует располагать в комнате машиниста, диспетчерской или операторной, или в других безопасных местах.

4.2.4. Управление дистанционными приводами компрессоров и арматуры разрешается располагать у рабочих мест при условии дублирования его в безопасном месте.

4.2.5. Компрессорные установки должны быть снабжены устройством для ручного управления независимо от уровня автоматизации.

4.2.6. Система автоматизации компрессорных установок должна иметь устройство, позволяющее осуществлять остановку компрессора как с местного щита компрессора, так и с центрального пункта.

4.2.7. Системы автоматизации на базе ЭВМ должны иметь встроенные средства для цифровой связи с устройствами верхнего уровня управления и другими системами объекта с целью обмена информацией по технологическим параметрам и параметрам безопасности.

На центральном пункте управления компрессорными установками должны быть предусмотрены средства отображения информации о ходе технологического процесса и ресурсах, необходимых для его выполнения (например, энергетических, топливных, смазочных и т.п.).

4.2.8. Все органы управления, контрольно-измерительные приборы и устройства должны устанавливаться в зонах видимости и свободного доступа операторов и обслуживающего персонала для возможности обслуживания и ремонта.

4.2.9. Автоматические устройства не должны допускать включения приводного двигателя компрессора:

4.2.9.1. При давлении во всасывающей линии компрессора, работающего на взрывоопасном газе, ниже и выше заданного;

4.2.9.2. При расходе охлаждающей воды ниже допустимого значения в закрытой системе или давлении охлаждающей воды ниже допустимого при открытом сливе;

4.2.9.3. При давлении масла ниже допустимого значения в циркуляционной системе смазки механизма движения и циркуляционной системе промывки сальников;

4.2.9.4. При зацеплении валоповоротного механизма с валом компрессора;

4.2.9.5. Без предварительной продувки защитным газом (воздухом) оболочки продуваемых двигателей и газопроводов, соединяющих вентилятор с оболочкой электродвигателя, в соответствии с руководством по эксплуатации электродвигателей;

4.2.9.6. При давлении защитного газа (воздуха) в оболочке двигателя и газопроводах вентиляционной обдувки ниже установленной величины;

4.2.9.7. Без предварительного пуска электродвигателей приводов смазочных станций (лубрикаторов) системы смазки цилиндров и сальников, а также насосов циркуляционной системы смазки механизма движения и промывки сальников и вентиляторов в системах воздушного охлаждения (для компрессоров с автономными системами).

4.2.10. Автоматические устройства должны останавливать двигатель компрессора:

4.2.10.1. При отклонении давления газа на всасывающей линии компрессора свыше допустимых значений;

4.2.10.2. При повышении давления газа на линии нагнетания последней ступени компрессора выше допустимого значения;

4.2.10.3. При снижении расхода в магистрали охлаждающей воды для закрытых систем и падения давления в магистрали охлаждающей воды ниже допустимого при открытом сливе;

4.2.10.4. При падении давления масла в системах циркуляционной смазки механизмов движения ниже допустимого;

4.2.10.5. При падении давления масла ниже допустимого в циркуляционной системе промывки сальников;

4.2.10.6. При повышении температуры масла в картере выше допустимого значения для систем смазки механизма движения компрессоров с поршневым усилием ниже 10 тс;

4.2.10.7. При повышении температуры коренных подшипников для компрессоров с номинальным базовым поршневым усилием более 10 тс выше значения, установленного технической документацией;

4.2.10.8. При понижении давления защитного газа (воздуха) в оболочке продуваемого электродвигателя и газопроводах вентиляционной обдувки ниже допустимого значения;

4.2.10.9. При увеличении давления масла выше допустимого значения в картере компрессора (около подшипникового узла) для компрессорных установок со встроенным электродвигателем;

4.2.10.10. При отключении электродвигателей смазочных станций (лубрикаторов) системы смазки цилиндров и сальников, а также насосов циркуляционной смазки и вентиляторов системы воздушного охлаждения (для компрессоров с автономными системами).

4.2.10.11. При превышении предельно допустимого уровня жидкости в емкостях на всасывающей линии компрессора (маслоотделителе, сепараторе и пр.).

4.2.11. Система управления компрессорной установкой должна быть оборудована звуковой и световой сигнализацией.

Предупредительная звуковая и световая сигнализация должна включаться перед пуском и при достижении предаварийных или аварийных значений контролируемых параметров.

4.2.12. Устройства контроля, управления и автоматизации должны размещаться в местах, неподверженных воздействию факторов, отрицательно влияющих на их работоспособность.

4.2.13. Запрещается эксплуатация компрессорных установок при отсутствии или неисправном состоянии средств автоматизации, контроля и системы блокировок, предусмотренных конструкцией установки.

4.3. Регулирование производительности компрессорных установок

4.3.1. Система регулирования производительности компрессорной установки должна отвечать требованиям технологического процесса и обеспечивать безопасный и экономичный режим работы.

4.3.2. Производительность компрессорных установок может регулироваться в зависимости от требуемого давления газа на входе, давления на выходе, расхода или от комбинаций указанных параметров.

4.3.3. Системы регулирования производительности могут быть с ручным или автоматическим управлением, или с ручной подстройкой.

4.3.4. При регулируемом главном электроприводе компрессора изменением частоты вращения электродвигателя должен быть предусмотрен сигнал на возврат в исходное положение системы регулирования при остановке компрессора.

Пределы регулирования частоты вращения привода должны быть указаны в техдокументации компрессорной установки.

При регулируемом главном электроприводе должно быть предусмотрено защитное устройство, срабатывающее при повышении частоты вращения вала компрессора выше допустимого значения.

4.3.5. Регулирование производительности компрессорных установок при постоянной частоте вращения вала главного электродвигателя может осуществляться плавно или ступенчато, отжимом всасывающих клапанов, изменением «мертвого» пространства, перепускными клапанами или другими способами.

5. МОНТАЖ, НАЛАДКА, ИСПЫТАНИЕ И ПРИЕМКА КОМПРЕССОРНЫХ УСТАНОВОК

5.1. Строительные, монтажные и наладочные работы компрессорных установок должны осуществляться в соответствии с инструкциями завода-изготовителя, требованиями проектной и технологической документации, действующей нормативно-технической документации, строительных норм и правил.

5.2. (Исключен, Изм. № 1).

5.3. Первоначальный пуск компрессора после монтажа или капитального ремонта должен производиться только при наличии паспортов и актов, подтверждающих качество проведенных работ, готовность к обкатке без нагрузки, продувке межступенчатых аппаратов и трубопроводов.

5.4. Обкатку под нагрузкой следует проводить в полном соответствии с инструкцией по монтажу, пуску, регулированию и обкатке и руководству по эксплуатации завода-изготовителя и инструкцией, разработанной на основе технологии производства с учетом исключения возможности образования взрывоопасной смеси.

Перед обкаткой следует проверить работу систем контроля и автоматики, установки блокировок ПАЗ по необходимым параметрам для каждого вида обкатки, вращение вала компрессора с помощью валоповоротного устройства.

Готовность к каждому виду испытаний и результаты их оформляются соответствующим актом.

5.5. При монтаже трубопроводов и аппаратов компрессорной установки необходимо обеспечить чистоту их внутренних поверхностей.

Продувка с целью очистки должна проводиться строго по инструкции, разработанной на основании указаний в технической документации завода-изготовителя.

5.6. Во время обкатки компрессора вхолостую следует принять необходимые меры, исключающие попадание посторонних предметов и пыли в полости цилиндров и во всасывающие трубопроводы.

5.7. При подготовке циркуляционных систем смазки механизмов движения и промывки сальников, а также системы смазки цилиндров и сальников перед обкаткой следует проверить поступление масла к каждой точке смазки, действие систем контроля и автоматики, блокировок и аварийной сигнализации. Регулировка количества подаваемой смазки производится по документации завода-изготовителя.

5.8. При опробовании системы охлаждения следует убедиться в отсутствии воздушных пробок в рубашках цилиндров и аппаратах, в интенсивности слива воды при открытом сливе или открытии контрольных вентилей при закрытом сливе (отдельно для каждой точки охлаждения).

5.9. Подготовка к пуску и пуск двигателя компрессора должны осуществляться в соответствии с инструкцией завода-изготовителя двигателя.

5.10. Нагружать компрессор необходимо постепенно в несколько стадий. Величины давления по ступеням и время работы на этом давлении должны быть указаны в инструкции по пуску и эксплуатации компрессора.

5.11. После окончания каждого вида обкатки необходимо проверить состояние узлов и деталей в соответствии с инструкцией завода-изготовителя по монтажу, пуску, регулированию и обкатке и руководством по эксплуатации.

5.12. Компрессорные установки после изготовления должны подвергаться испытаниям на заводском стенде или, по согласованию с заказчиком, испытаниям у потребителя в условиях эксплуатации после выполнения монтажа компрессора, поступающего на монтажную площадку укрупненными узлами и блоками.

5.13. Испытания должны проводиться по программе, разработанной организацией-автором технического проекта, согласованной с заводом-изготовителем и предприятием, на котором будут проведены испытания компрессорной установки.

В программе испытаний должна быть предусмотрена проверка соблюдения требований техники безопасности и производственной санитарии, работы защитных механизмов и устройств, средств ПАЗ, уплотнений, а также замеры вибрации, шума и др.

Испытания проводит комиссия, состоящая из представителей:

организации-автора технического проекта; завода-изготовителя; предприятий - выполнившего монтаж и эксплуатирующего компрессорные установки;

и лиц, осуществляющих надзор за безопасностью, охраной здоровья и природы, специально привлекаемых к испытанию.

В соответствии с ГОСТ 15.001-88 «Система разработки и постановки продукции на производство. Продукция производственно технического назначения» по требованию заказчика приемочные испытания могут быть поручены специализированной испытательной организации (испытательному центру), или изготовителю компрессорной установки.

В объем испытаний входят обкатка компрессора, измерение параметров его работы, расхода масла для смазки цилиндров, сальников, подшипников и кривошипно-шатунного механизма; проверка работы и взаимодействия узлов и деталей, герметичности цилиндров, уплотнений и коммуникаций; снятие вибрационных и шумовых характеристик, проверка функционирования системы автоматизации и средств ПАЗ.

Главный инженер (технический директор) завода-изготовителя или предприятия, эксплуатирующего оборудование, обязан организовать для членов комиссии инструктаж в соответствии с «Положением о порядке проведения инструктажа и обучения работающих по технике безопасности и производственной санитарии на предприятии»:

5.13.1. Об основных источниках опасности и возможных аварийных ситуациях и неполадках, могущих возникнуть при работе компрессорной установки;

5.13.2. О правилах пожарной безопасности;

5.13.3. О правилах и нормах техники безопасности и производственной санитарии.

5.14. Во время испытания компрессорной установки, когда индицирование выполняют с открытыми окнами в направляющих, должна быть обеспечена безопасность участников испытания.

5.15. Не допускается наличие масла на полу у испытываемой компрессорной установки.

5.16. Испытания отключаемых концевых сосудов аппаратов конструктивно не встроенных в компрессор, производится в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением» ПБ 10-115-96 и ОСТ 26-291-94.

Сосуд считается выдержавшим гидравлическое испытание, если не обнаружены признаки разрыва, течи, слезок и потения в сварных соединениях и на основном металле, а также видимых остаточных деформаций.

5.17. Гидравлическое и (или) пневматическое испытания трубопроводов в составе компрессорной установки проводятся в соответствии с «Правилами устройства и безопасной эксплуатации технологических трубопроводов» ПБ 03-108-96.

5.18. По результатам испытаний оформляется акт о приемке компрессорной установки в эксплуатацию.

6. ЭКСПЛУАТАЦИЯ И РЕМОНТ КОМПРЕССОРНЫХ УСТАНОВОК

6.1. Эксплуатацию компрессорной установки необходимо осуществлять с соблюдением требований руководства завода-изготовителя. Эксплуатирующая организация обязана:

6.1.1. Обеспечить правильное содержание, эксплуатацию, ремонт и безопасное обслуживание оборудования.

6.1.2. Организовать технический надзор во время эксплуатации.

6.1.3. Установить порядок обучения и допуска персонала, обслуживающего компрессорные установки.

6.1.4. Установить порядок проведения ревизии при обслуживании и ремонте компрессорных установок.

Продление срока безопасной эксплуатации компрессорного оборудования, выработавшего установленный срок службы, осуществляется в установленном порядке.

(Измененная редакция, Изм. № 1).

6.2. Рабочие места машинистов компрессорных установок должны быть обеспечены руководством по эксплуатации, планами локализации аварийных ситуаций (ПЛАС) и схемами эвакуации людей, при этом параметры безопасной работы и установленные значения блокировок и сигнализацией вывешиваются на стендах.

Компрессорные установки должны быть укомплектованы эксплуатационной документацией, разработанной в соответствии с требованиями ГОСТ 2.601-95 «ЕСКД. Эксплуатационные документы», в т.ч.:

6.2.1. Ведомостью эксплуатационных документов; руководством по эксплуатации, составленным с учетом требований действующих Правил, инструкциями по рабочим местам и технике безопасности, инструкцией по монтажу, пуску и обкатке; паспортом; ведомостью спецификаций и спецификациями, в соответствии с ведомостью, а также ведомостью запасных частей и принадлежностей.

6.2.2. Схемой коммуникационных линий трубопроводов и размещения арматуры с указанием их назначения, проходных сечений, рабочих давлений, температур, направления движения среды, предельных значений параметров.

6.2.3. Паспортами на сосуды, работающие под давлением, согласно требованиям ПБ 10-115-96; трубопроводы, трубопроводную арматуру, согласно ПБ 03-108-96.

6.2.4. Актами осмотра, освидетельствования, испытаний на прочность, герметичность, приемо-сдаточными актами, сертификатами на ответственные детали, паспортами на смазочные масла и другой дополняющей технической документацией, прилагаемой к паспортам.

6.3. Персонал, допущенный к обслуживанию компрессорной установки, должен знать:

6.3.1. Устройство и принцип действия оборудования компрессорной установки.

6.3.2. Схемы газопровода, вспомогательных трубопроводов, водопровода, смазки механизмов движения, промывки и смазки цилиндров и сальников и других систем.

6.3.3. Места установки компрессорного оборудования: холодильников, масловлагоотделителей, буферных емкостей, вентиляторов и других устройств.

6.3.4. Схему и места установки контрольно-измерительных приборов и принцип их действия.

6.3.5. Схемы, устройства и принципы действия системы автоматизации и ПАЗ компрессорной установки.

6.3.6. Руководство по эксплуатации компрессорной установки.

6.3.7. Мероприятия по предупреждению аварий и меры по устранению возникших неполадок, план ликвидации аварийных ситуаций, схему эвакуации людей.

6.4. Запрещается оставлять компрессорные установки при эксплуатации без квалифицированного обслуживающего персонала.

6.5. Вход в компрессорную установку посторонним лицам запрещен. Снаружи, у входной двери в помещение, должна быть вывешена предупредительная надпись «Вход посторонним воспрещен».

6.6. Компрессорная установка должна быть обеспечена надежной связью и сигнализацией с технологически связанными цехами и отделениями.

6.7. Состояние деталей и узлов, работающих непосредственно в коррозионно-агрессивных средах, необходимо систематически проверять, а при ремонтах определять степень изменения их первоначальных толщин и величины износа. Результаты проверки состояния деталей, узлов и аппаратов следует записывать в специальный журнал или ремонтную карту. Периодичность контроля и перечень узлов и деталей, подлежащих контролю, должны быть указаны в эксплуатационной документации.

6.8. Обслуживающий персонал обязан вести журнал учета работы компрессорной установки.

В журнале регистрируется: дата и время проводимых замеров;

расход газа, давление и температура газа по ступеням, температура охлаждающей воды по ступеням, давление и температура масла, расход масла за смену, показания приборов контроля работы привода (например, электродвигателя), число отработанных часов за смену, а также сведения обо всех недостатках, обнаруженных в работе деталей, узлов, арматуры, аппаратов, вспомогательного оборудования, трубопроводов, фланцевых соединений, креплений, нарушении герметичности, возникновении вибраций, появлении стуков, перегрева и пр., а также о принятых мерах по ликвидации выявленных неполадок и выполненных работах по обслуживанию компрессорной установки (продувки, проверки приборов блокировки и пр.).

6.9. Подъем давления в аппаратах и системах, работающих под давлением (при подготовке к пуску), а также снижение давления (при их выключении и продувке) должны осуществляться постепенно по установленному регламенту и в последовательности, предусмотренной руководством по эксплуатации компрессорной установки.

6.10. Компрессорные установки, работающие на взрывоопасном газе, необходимо продуть инертным газом перед пуском:

6.10.1. После ремонта.

6.10.2. После вскрытия для осмотра и ремонта хотя бы одного узла, работающего в среде взрывоопасного газа.

6.10.3. После длительной остановки.

6.11. Остановка компрессорной установки на ремонт или на длительное время должна осуществляться после продувки ее оборудования инертным газом, затем воздухом, если она работает на взрывоопасном газе, и воздухом при работе на вредном невзрывоопасном газе.

6.12. Перед пуском компрессора с местного щита управления машинист обязан дать предупредительный сигнал начальнику смены или оператору о пуске компрессора и только после получения ответного сигнала, подтверждающего готовность технологической линии и разрешающего пуск компрессора, включать главный двигатель.

Непосредственно перед пуском компрессора должен быть включен предупредительный сигнал для обслуживающего персонала.

6.13. Аварийная остановка должна быть осуществлена немедленно без разгрузки компрессора. После аварийной остановки компрессора необходимо немедленно закрыть запорные органы на линиях, соединяющих установку с цеховыми коллекторами, и сбросить давление по всей газовой системе установки.

6.14. При длительных остановках компрессора отключение его трубопроводов от цеховых коллекторов следует выполнять с помощью двух запорных органов с открытием воздушников между ними.

При остановках на ремонт отключение от действующих трубопроводов должно осуществляться путем установки заглушек в соответствии со схемой установки заглушек.

6.15. Компрессор должен быть немедленно остановлен в случае:

6.15.1. Отклонения рабочих параметров от предельно допустимых и при несрабатывании в этом случае блокировок системы автоматизации.

6.15.2. Нарушения уплотнений и утечки газа.

6.15.3. Появление отдельных посторонних стуков и ударов в компрессоре и двигателе, или обнаружении неисправности, которая может привести к аварии.

6.15.4. Перегрузке двигателя.

6.15.5. Выхода из строя контрольно-измерительных приборов компрессорной установки и невозможности замены их на работающей установке.

6.15.6. Отказа средств защиты компрессора (блокировок) и средств КИПиА.

6.15.7. Отсутствия освещения.

6.15.8. Пожара.

6.16. При остановке компрессора из-за нагрева коренных подшипников, деталей узлов группы движения, штоков, цилиндров, после сильных механических и гидравлических ударов, из-за внезапной сильной перегрузки, аварии с обрывом шатунных болтов и других случаев неполадок, запрещается пускать компрессор без проверки состояния соответствующих узлов и деталей, подвергшихся перегрузке, в части сохранения первоначальных геометрических размеров, отсутствия трещин и пр.

6.17. Ревизию, разборку и чистку предохранительных клапанов надо осуществлять в зависимости от состава и чистоты компримируемого газа в соответствии со сроками проведения планово - предупредительного ремонта (ППР) компрессорной установки.

В установленные сроки все предохранительные клапаны должны пройти проверку на специальном стенде настройку давления, а затвор и разъемные соединения проверятся на герметичность.

В качестве контрольной среды для определения давления открытия клапана следует применять воздух или азот, осушенные и очищенные от механических и химических загрязнений.

На каждый предохранительный клапан должен иметься технический паспорт, в который заносятся результаты ревизии, ремонта и регулировки за подписями механика цеха и мастера по ремонту.

График ремонта и ревизий предохранительных клапанов утверждается главным инженером (техническим директором) предприятия.

6.18. Графики ППР, виды ремонта, технические условия на ремонт компрессорного оборудования должны составляться с учетом требований инструкций завода-изготовителя, действующих систем ППР оборудования соответствующей отрасли промышленности.

6.19. Запрещается устранение неполадок на действующем оборудовании, находящемся под давлением, до его полной остановки, продувки полостей, работающих в среде взрывоопасного газа.

6.20. Ремонт компрессорной установки, отдельных ее деталей узлов, систем, сосудов и другого оборудования должен осуществляться в соответствии с «Общими техническими условиями по ремонту поршневых компрессоров ОТУ-85», ВНИКТИнефтехимоборудование, согласованным с Госгортехнадзором СССР 04.03.85, требованиями инструкции завода-изготовителя по ремонту с проверкой качества произведенного ремонта и оформлением соответствующей документации.

Сдача в ремонт и прием из ремонта должна производиться по актам приема-сдачи.

6.21. Вновь устанавливаемые при ремонте детали и узлы компрессорной установки должны удовлетворять требованиям, предъявляемым к ним при изготовлении, контроле и монтаже и указанным в чертежах и технических условиях завода-изготовителя или чертежах разработанных конструкторскими бюро специализированных ремонтных организаций.

6.22. Компрессорные установки после капитального ремонта должны быть подвергнуты испытаниям, проверке и регулировке в соответствии с инструкцией завода-изготовителя и общими техническими условиями по ремонту.

6.23. Ремонтные работы на компрессорных установках должны производиться с соблюдением правил техники безопасности, газобезопасности, пожарной безопасности, технике безопасности при производстве ремонтных работ, электробезопасности, разработанные предприятием, эксплуатирующим компрессорные установки.

6.24. Консервация (расконсервация) компрессорной установки должна выполняться в соответствии с инструкцией завода-изготовителя и ГОСТ 9.014-92. «Временная противокоррозионная защита изделий. Общие требования.»

Приложение 1

Расчет относительного энергетического потенциала компрессорной установки

Расчет относительного энергетического потенциала компрессорной установки выполняется по методике, приведенной в «Общих правилах взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств» ПБ 09-170-97.

При наличии в машинном зале нескольких компрессоров расчет производится из учета аварии в трубопроводе одного компрессора.

При расчете энергетического потенциала следует рассматривать случай, когда количество газа, истекающего из дефектного трубопровода, является наибольшим (например, разрыв нагнетательного трубопровода, а не всасывающего и др.).

Попадание газов из соседних технологических блоков (цехов), куда осуществляется подача газа компрессорной установкой (коллектор, система аппаратов и др.) при аварии в нагнетательном трубопроводе компрессора не учитывается, так как на трубопроводе устанавливается обратный клапан.

1. Общий энергетический потенциал взрывоопасности

Е = А + G × q, кДж,

где А - энергия адиабатического расширения газовой смеси кДж,

G × q - энергия полного сгорания газовой смеси при аварийной разгерметизации компрессорной установки.

1.1. Энергия адиабатического расширения газовой смеси

![]() ,

,

где k - показатель адиабаты газовой смеси;

Рабс - абсолютное рабочее давление в МПа;

Р0 = 0,1 МПа;

V¢ - объем газовой смеси, выделившейся в результате разрыва технологического трубопровода

![]() ,

,

где V - производительность компрессора в м3/мин;

t - время закрытия запорного органа (ручное управление - 5 мин; эл. задвижка - 2 мин; отсечной клапан - 1 мин);

d - диаметр трубопровода в м,

е - длина участка трубопровода от аппарата или компрессора до запорного органа в м;

Vапп - объем аппаратов между компрессором и запорным органом в м3.

При Рабс ×V < 0,02 МПа × м3 величина А не рассчитывается.

1.2. Масса газовой смеси, имеющейся непосредственно в блоке

G = V0×g(кг); ![]() (нм3),

(нм3),

где g - плотность газовой смеси в кг/нм3,

Т - температура газовой смеси в °К,

q - удельная теплота сгорания газовой смеси кДж/кг:

q = (25,79 Н2 + 85,55 СН4 + 141,07 С2Н4 + 152,26 С2Н6, + 205,41 С3Н6 + 217,95 С3Н8 + 271,11 С4Н8 + 283,38 С4Н10 + 348,9 C5H12) × 4,1868/g;

содержание компонентов проставляется в объемных процентах.

1.3. Относительный энергетический потенциал взрывоопасности компрессорной установки

![]()

2. Общая масса взрывоопасного облака горючей газовой смеси, приведенная к единой удельной энергии сгорания, равной 46000 кДж/кг

М = Е/46000, кг

3. Классификация блоков в зависимости от категории взрывоопасности

|

Категория взрывоопасности |

Qв |

М, кг |

|

I |

> 37 |

> 5000 |

|

II |

27 - 37 |

2000 - 5000 |

|

III |

< 27 |

< 2000 |

4. Радиус зоны разрушения R, центром которой является наиболее вероятное место разгерметизации системы либо рассматриваемый блок:

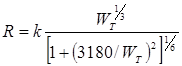

, м

, м

где k - коэффициент, зависящий от класса зоны и определяемый по таблице. Класс зоны в свою очередь определяется по допустимым значениям избыточного давления по фронту ударной волны Р.

|

Класс зоны |

k |

P, кПа |

|

1 |

3,8 |

> 100 |

|

2 |

5,6 |

70 |

|

3 |

9,6 |

28 |

|

4 |

28 |

14 |

|

5 |

56 |

< 2,0 |

wТ - тротиловый эквивалент взрыва газовой смеси в кг

![]() ,

,

q - удельная теплота сгорания газовой смеси, кДж/кг;

qT = 4520 кДж/кг - удельная энергия взрыва тротила;

Z - доля приведенной массы газов, участвующей во взрыве.