РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

"ГАЗПРОМ"

СИСТЕМА НОРМАТИВНЫХ ДОКУМЕНТОВ В СТРОИТЕЛЬСТВЕ

СВОД ПРАВИЛ

СООРУЖЕНИЯ

МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ

СВОД ПРАВИЛ

ПО ПРОИЗВОДСТВУ СВАРОЧНЫХ РАБОТ

И КОНТРОЛЮ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

СП 105-34-96

Утверждено РАО «Газпром»

(Приказ от 11.09.1996 г. № 44)

Москва

СП 105-34-96

Свод Правил

|

Свод Правил сооружения магистральных газопроводов Code of the regulations on construction of trunk gas pipelines |

Дата введения 1.10.1996 г.

Производство сварочных работ и контроль качества сварных соединений

Свод Правил разработан ассоциацией «Высоконадежный трубопроводный транспорт», РАО «Газпром», АО «Роснефтегазстрой», ВНИИСТом, ВНИИгазом, Институтом электросварки им. Е.О. Патона, ПО «Спецнефтегаз» при участии фирмы «CRC-EVANS» (США).

Под общей редакцией

акад. Б.Е. Патона, канд. техн. наук В.А. Динкова, проф. д-ра техн. наук О.М. Иванцова.

Согласовано с Госгортехнадзором России (письмо № 02-35/369 от 20 августа 1996 г.) и Минстроем РФ (письмо № 13/567 от 7 декабря 1995 г.).

Пояснительная

записка

к проекту Свода Правил сооружения магистральных газопроводов

СП 105-34-96

Производство сварочных работ и контроль качества сварных соединений

Свод Правил по этому разделу составлен ассоциацией «Высоконадежный трубопроводный транспорт», РАО «Газпром», АО «Роснефтегазстрой», ВНИИСТом, ВНИИгазом, Институтом электросварки им. Е.О. Патона, ПО «Спецнефтегаз» при участии фирмы «CRC-Evans» (США) под руководством акад. Украинской АН С.И. Кучук-Яценко и канд. техн. наук И.А. Шмелевой, ученого секретаря Российского научно-технического сварочного общества.

Свод Правил составлен в соответствии с требованиями СНиП 10-01-94 и устанавливает рекомендуемые положения в развитие и обеспечение обязательных требований СНиП III-42-80 «Правила производства работ».

В СП также учтены требования международных стандартов, действующих в рамках Европейского Союза (EN) и международного Института Стандартов (ISO). В результате тщательного изучения указанных документов впервые удалось разработать СП, который, с одной стороны, гармонизирован с международной нормативной базой, а с другой, учитывает традиции, опыт и условия строительства в нашей стране.

В СП особый акцент сделан на выполнение сварочных работ применительно к строительству газотранспортной системы Ямал-Европа. Соблюдение приведенных в нем норм и правил позволит обеспечить высокий уровень качества газопроводов этой системы, в том числе участков на повышенное давление 8,3 МПа.

По сравнению с действующими до сего времени нормативными документами в СП нашли отражение следующие новые положения:

• Впервые рекомендовано проведение аттестации технологии сварочно-монтажных работ и технологии контроля качества сварных стыков трубопроводов. Это мероприятие направлено на повышение ответственности разработчика технологии и исполнителя работ за соблюдение технологической дисциплины в процессе строительства.

• При аттестации технологии сварки введены испытания на ударный изгиб образцов с острым надрезом по шву и зоне термического влияния сварного соединения. Эти испытания характеризуют склонность испытываемого металла к хрупкому разрушению и позволят повысить работоспособность и гарантированную надежность сварных соединений трубопроводов, особенно эксплуатируемых в северных условиях.

• Даны четкие рекомендации по соединению разнотолщинных труб и элементов; введены определения толщин t1, t2, t3; приведены разделки кромок при соединениях толщин t/t 1,5. Это также позволит обеспечить соблюдение технологической дисциплины при сварке разнотолщинных элементов и труб.

• Рекомендовано применение дублирующего контроля методом ультразвуковой дефектоскопии. Для стыков, захлестав и переходов объем такого контроля - 100 %, для всех остальных стыков - до 25 %. Это мероприятие направлено на повышение работоспособности и надежности сварных соединений, главным образом газопроводов трансконтинентальной системы Ямал-Европа.

• Рекомендовано применение термической обработки сварных соединений, выполненных стыковой контактной сваркой, в случае эксплуатации газопроводов при температуре ниже - 20 °С.

При аттестации сварщиков механические испытания образцов не проводятся, а введено лишь испытание на излом. Это соответствует требованиям международных стандартов и позволит сократить затраты на аттестацию сварщиков.

В СП обобщены все ранее разрозненные нормативные документы, касающиеся сварки и контроля сварных соединений магистральных трубопроводов, что делает его удобным для пользования строителями и работниками контрольно-надзорных служб.

Структура СП предусматривает вначале изложение общих положений извлечений из нормативных документов, затем излагаются основные правила производства сварочных работ и выполнения контрольных операций по аттестации качества сварных стыков, в приложении приводятся подробные указания по выполнению технологических операций применительно к различным видам сварки.

Это делает СП удобным для пользования, так как приложения могут быть разработаны для любого конкретного газопровода или участка трубопровода и представляют собой частные решения на базе основного документа.

Выполнение сварочных работ и контрольных операций в соответствии с СП должно обеспечить требуемое качество сварных соединений, а, следовательно, надежность и безопасность газотранспортных систем.

ВВЕДЕНИЕ

Настоящий «Свод Правил по сооружению газопроводов» был разработан ассоциацией «Высоконадежный трубопроводный транспорт» по заданию РАО «Газпром» в соответствии с введением в действие в 1994 г. Минстроем РФ СНиП 10-01-94 «Система нормативных документов в строительстве. Основные положения». Этот СНиП определил структуру нормативной документации по строительству, в которой предусматривается новый вид нормативного документа: Своды Правил по проектированию и строительству.

Согласно СНиП 10-01-94 «Своды Правил по проектированию и строительству устанавливают рекомендуемые положения в развитие и обеспечение обязательных требований строительных норм, правил и общетехнических стандартов Системы».

«В Сводах Правил приводят с необходимой полнотой рекомендуемые в качестве официально признанных и оправдавших себя на практике положения, применение которых позволяет обеспечить соблюдение обязательных требований строительных норм, правил, стандартов и будет способствовать удовлетворению потребностей общества».

«Нормативные документы Системы должны основываться на современных достижениях науки, техники и технологии, передовом отечественном и зарубежном опыте проектирования и строительства, учитывать международные и национальные стандарты технически развитых стран».

Эти основные положения СНиП 10-01-94 были приняты в качестве руководства по составлению «Свода Правил по сооружению магистральных газопроводов».

Действующие нормы в области трубопроводного транспорта устарели - (СНиП III-42-80 «Правила производства работ» глава 42 «Магистральные трубопроводы» выпущен в 1981г., СНиП 2.05.06-85 - в 1985г.). Новая редакция СНиП «Магистральные трубопроводы» задерживается разработкой. Это создало известные сложности при составлении Свода Правил по сооружению магистральных газопроводов, необходимость в которых была продиктована, прежде всего, началом строительства крупнейшей, трансконтинентальной газотранспортной системы Ямал-Европа.

В практике Минстроя РФ Свод Правил составлялся впервые, поэтому вначале возникли сложности в определении его оптимального состава. В представленном виде объем и содержание Свода Правил по сооружению магистральных газопроводов одобрены Минстроем РФ.

Настоящий Свод Правил составлен в соответствии с действующими нормативами в области проектирования и строительства трубопроводных систем, ссылки на которые указаны в каждом его разделе. Однако отдельные рекомендации Правил повышают и ужесточают требования действующих нормативных документов.

В Свод Правил введены также рекомендации по новым технологиям, прошедшим апробацию в отечественной или зарубежной практике. Требования к их выполнению являются прерогативой, правом заказчика строительства газопроводов.

В правилах предусматривается использование строительных и специальных материалов и конструкций, оборудования и арматуры только гарантированного качества и обеспечение высокого качества выполнения всего комплекса строительно-монтажных процессов, надежности и безопасности сооружаемых газопроводных систем.

После ввода в действие новой редакции СНиП «Магистральные трубопроводы» в Свод Правил по сооружению магистральных газопроводов, в случае необходимости, могут быть внесены коррективы. Так как Свод Правил разрабатывался, в первую очередь, применительно к строительству газотранспортной системы Ямал-Европа многие рекомендации имеют адресный характер для технически сложных газопроводов этой системы.

В составлении Свода Правил принимали участие ученые и специалисты ассоциации «Высоконадежный трубопроводный транспорт», РАО «Газпром», АО «Роснефтегазстрой», ВНИИСТа, ВНИИгаза и Института электросварки им. Е.О. Патона, АО «НГС-Оргпроектэкономика», ПО «Спецнефтегаз», Государственной академии нефти и газа им. И.М. Губкина, а также других организаций.

Проект Свода Правил прошел широкое обсуждение, по нему были получены заключения от 16 организаций РАО «Газпром», АО «Роснефтегазстрой» и др. Проведено согласительное совещание с участием всех заинтересованных организаций.

Свод Правил по сооружению магистральных газопроводов включает:

• Свод Правил по выбору труб для сооружения магистральных

газопроводов.......................................................................................... СП 101-34-96

• Свод Правил по сооружению линейной части газопроводов:

• Организация строительства.................................................................. СП 102-34-96

• Подготовка строительной полосы....................................................... СП 103-34-96

• Производство земляных работ............................................................. СП 104-34-96

• Производство сварочных работ и контроль качества

сварных соединений............................................................................. СП 105-34-96

• Укладка газопроводов из труб, изолированных в заводских

условиях................................................................................................. СП 106-34-96

• Балластировка, обеспечение устойчивости положения

газопроводов на проектных отметках................................................. СП 107-34-96

• Сооружение подводных переходов..................................................... СП 108-34-96

• Сооружение переходов под шоссейными и железными дорогами.. СП 109-34-96

• Сооружение участков газопроводов в особо сложных

геологических и других условиях....................................................... СП 110-34-96

• Очистка полости и испытание газопроводов..................................... СП 111-34-96

Настоящий раздел Свода Правил посвящен производству сварочных работ и контролю качества сварных соединений (СП 105-34-96).

На первом газопроводе системы Ямал-Европа будет использована автоматическая газоэлектрическая сварка. Причем для ее выполнения приглашена фирма CRC-EVANS (США). Учитывая большой опыт фирмы CRC-EVANS в газоэлектрической сварке трубопроводов, в приложении к настоящему разделу СП приведена технологическая инструкция по выполнению этого вида сварки.

Решением РАО «Газпром» от 24 апреля 1996 г. разрешено применение контактной сварки при сооружении системы газопроводов Ямал-Европа на территориях Европейской части России и Белоруссии по действующим нормативным документам.

Причем применение действующих в настоящее время нормативов (СНиП III-42-80, ВСН 006-89) ограничивается периодом 1996 - 1998 гг.

Внесение изменений и дополнений в настоящий СП является прерогативой Заказчика и оформляется выпуском информационных писем.

СВОД ПРАВИЛ

по производству сварочных работ и контролю качества сварных соединений

газопроводов применительно к газотранспортной системе Ямал-Европа

1. Общие положения

1.1. Требования к выполнению сварочно-монтажных работ и контроля кольцевых сварных соединений, изложенные в настоящем Своде Правил, разработаны применительно к строительству магистральных газопроводов на давление 8,3 МПа диаметром 530 - 1420 мм с толщиной стенок до 27,1 мм системы Ямал-Европа в различных регионах, включая участки газопроводов с предварительным охлаждением газа (районы вечной мерзлоты) с нормативной температурой их эксплуатации до -20 °С.

1.2. Сварку стыков газопроводов можно осуществлять с применением процессов:

• дуговой сварки покрытыми электродами;

• сварки под флюсом;

• сварки в среде защитных газов неплавящимся и плавящимся электродом, в том числе порошковой проволокой;

• сварки самозащитной порошковой проволокой;

• стыковой контактной сварки.

При этом можно использовать ручную, механизированную, полумеханизированную и автоматическую сварку. Швы могут выполняться при стационарном положении трубы (неповоротная сварка) и при ее вращении (поворотная сварка).

1.3. В настоящем Своде Правил используются следующие специальные термины (перечислены по алфавиту):

1.3.1. Автоматическая сварка - процесс сварки, при котором оператор устанавливает сварочную головку на стык, снимает ее со стыка, запускает и останавливает процесс сварки, но при сварке не может менять параметры процесса.

1.3.2. Аттестованный сварщик - квалифицированный сварщик, ранее получивший удостоверение Госгортехнадзора, который продемонстрировал свою способность выполнять сварные швы трубопроводов в соответствии с требованиями настоящих Правил, что подтверждено выданной ему именной карточкой.

1.3.3. Аттестованная технология сварки - технология сварки, которая успешно прошла проверку в соответствии с требованиями настоящих Правил, что подтверждается актом аттестации.

1.3.4. Инструкция по технологии сварки и контроля качества - документ, утвержденный заказчиком, в котором подробно описаны все технологические операции и их параметры в соответствии с требованиями настоящих Правил.

1.3.5. Механизированная сварка - процесс сварки, при котором параметры сварки устанавливают и соблюдают - при помощи специальных устройств, но для поддержания требуемых условий сварки их можно корректировать вручную.

1.3.6. Оператор сварки - оператор, который работает с механизированным или автоматизированным сварочным оборудованием.

1.3.7. Полумеханизированная (полуавтоматическая) сварка - процесс сварки, при котором некоторые параметры поддерживаются автоматически (например, подача проволоки), а перемещение инструмента по периметру стыка осуществляется вручную.

1.3.8. Ручная дуговая сварка - процесс сварки, при котором подача сварочного материала в разделку и перемещение инструмента по периметру стыка выполняются сварщиком вручную.

1.3.9. Ремонт сварного шва - процесс исправления в сварном стыке дефектов, которые были обнаружены после завершения его сварки, контроля и признания исправимыми. Ремонт состоит в удалении дефектных участков шва методом вышлифовки и последующей сварки этих участков.

1.3.10. Свариваемый торец - концевой участок, трубы, фитинга, запорной арматуры, имеющий разделку кромок.

1.3.11. Технология контроля качества - комплекс операций, по результатам которых объективно на основе количественных показателей производят оценку фактического качества сварных соединений трубопроводов.

1.3.12. Технология сварки - комплекс операций, материалов и оборудования, который позволяет изготовить сварной стык в соответствии с требованиями действующей нормативной документации и настоящих Правил.

1.3.13. Технологическая карта - утвержденный подрядчиком и согласованный с заказчиком документ, составленный на основании инструкции по технологии, в котором изложено содержание и правила выполнения конкретных работ, являющихся частью аттестованной для данного объекта технологии сварки и контроля качества сварных соединений.

1.4. При разработке настоящих Правил были изучены, приняты во внимание и частично использованы рекомендации следующих отечественных и международных документов:

СНиП III-42-80. Магистральные трубопроводы. Правила производства и приемки работ;

ВСН 006-89 1990. Строительство магистральных и промысловых трубопроводов. Сварка. Миннефтегазстрой. ВНИИСТ;

ВСН 012-88 1989. Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ. Часть I.

Часть П. Формы документации и правила ее оформления в процессе сдачи-приемки. Миннефтегазстрой;

ГОСТ 7512-86*. Контроль неразрушающий соединения сварные. Радиографический метод;

___________

* Здесь и далее при ссылке на ГОСТ подразумевается ГОСТ последнего года издания, поэтому в тексте СП год выпуска ГОСТа не указывается.

ГОСТ 14782-69. Швы сварных соединений. Методы ультразвуковой дефектоскопии;

ГОСТ 6996-66. Сварные соединения. Методы определения механических свойств;

ISO DIS 9016.2: 1995. Welding - Welded joints in metallic materials -Specimen, location and notch orientation for impact tests.

Сварка - сварные соединения металлических материалов - Расположение образцов и ориентация надреза для ударных испытаний;

ISO 9712: 1992. Non-destructive testing - Qualification and certification of personnel.

Неразрушающий контроль - квалификация и сертификация персонала.

ISO 1106/3: 1984. Recommended practice for radiographic examination of fusion welded joints. Part 3: Fusion welded circumferential joints in steel pipes of up to 50 mm wall thickness.

Рекомендованная практика радиографического контроля сварных соединений, выполненных сваркой плавлением. Часть 3: Выполненные сваркой плавлением кольцевые швы стальных труб с толщиной стенки до 50 мм;

ISO DIS 4136: 1995. Welding-Welded joints in metallic materials -Transverse tensile tests.

Сварка - сварные стыковые соединения металлических материалов. Испытания поперечных образцов на растяжение;

ISO DIS 5173: 1995. Welding-Welded joints in metallic materials -Bend tests.

Сварка - сварные стыковые соединения металлических материалов. Испытания на загиб;

ISO DIS 5177: 1995. Fusion welded butt joints in steel - Transverse side bend test.

Выполненные сваркой плавлением стыковые соединения в стали - испытания на загиб поперечных образцов «на ребро»;

ISO DIS 5178: 1995. Welding-Welded joints in metallic materials -Longitudinal tensile test on weld metal.

Сварка - сварные стыковые соединения металлических материалов. Испытание на растяжение продольных образцов из металла шва;

ISO 5579: 1995. Non-destructive testing - Radiographic examination of metallic materials by X and gamma rays. Basic rules.

Неразрушающие испытания - Радиографический контроль металлических материалов рентгеновскими и гамма-лучами. Основные правила;

ISO 6520-1. Welding and allied progresses - Part 1: Classification of imperfections in metallic fusion welds.

Сварка и смежные процессы - часть 1: классификация дефектов в металлических сварных швах, выполненных плавлением;

ISO DIS 9956-1: 1995. Specification and approval of welding procedures for metallic materials - Part 1: General rules for fusion welding.

Нормирование и аттестация технологии сварки металлических материалов. Часть 1: Основные правила для сварки плавлением;

ISO DIS 9956-2: 1995. Specification and approval of welding procedures for metallic materials - Part 2: Welding procedure specification for arc welding.

Нормирование и аттестация технологии сварки металлических материалов. Часть 2: нормирование технологии для дуговой сварки;

ISO DIS 9956-3: 1995. Specification and approval of welding procedures for metallic materials. Part 3: Welding procedure tests for the arc welding of steels.

Нормирование и аттестация технологии сварки металлических материалов. Часть 3: Испытания технологии для дуговой сварки сталей;

DIS 9956-5: 1995. Specification and approval of welding procedures for metallic materials. Part 5: approval by using approved welding consumables for arc welding.

Нормирование и аттестация технологии сварки металлических материалов. Часть 5: Аттестация при использовании аттестованных сварочных материалов дуговой сварки;

DIS 9956-6: 1995. Specification and approval of welding procedures for metallic materials - Part 6: Approval related to previous experience.

Нормирование и аттестация технологии сварки металлических материалов. Часть 6: Аттестация на основании предыдущего опыта.

DIS 9956-7: 1995. Specification and approval of welding procedures for metallic materials. Part 7: Approval by a welding procedure for arc welding.

Нормирование и аттестация технологии сварки металлических материалов. Часть 7: Аттестация при помощи стандартной технологии дуговой сварки;

DIS 9956-8: 1995. Specification and approval of welding procedures for metallic materials. Part 8: Approval by a pre-production welding test.

Нормирование и аттестация технологии сварки металлических материалов. Часть 8: Аттестация путем предпроизводственных испытаний сварки;

ANSI/AWS B2.1. 1994. Standard for Welding Procedure and Performance Qualification.

Стандарт на аттестацию технологии сварки;

EN 288-2-3: 1992. Specification and approval of welding. procedures for metallic materials. Part 2, 3.

Нормирование и аттестация технологии сварки металлических материалов. Часть 2, 3;

AWS QC10-95: 1995. Specification for Qualication and Certification for Entry Level Welders.

Нормирование аттестации и сертификации исходного уровня сварщиков;

EN 27963: 1992. Welds in steel-calibration block № 2 for ultrasonic examination of welds.

Сварные швы в стальных калибровочных блоках № 2 для ультразвукового контроля;

API 1104: 1988. Welding of Pipelines and Related Factilities.

Сварка трубопроводов и связанных с ними конструкций;

ANSI/AWS B1.11 1995. Guide for the Visual Inspection of Welds.

Руководство по визуальному контролю сварных швов;

BS 4515: 1988. Welding of steel pipelines on land and offshore.

Сварка стальных трубопроводов на суше и в море;

BS-PD 6493: 1991. Guidance on methodes for assessing the acceptability of flaws in fusion welded structures.

Руководство по методам оценки допустимых дефектов в конструкциях, выполненных сваркой плавлением;

Doc. IIW XIE-9/94 1994. JSO Standard for welding of steel pipelines. Part 1: Field welding. (Проект стандарта, который находится в стадии обсуждения).

Стандарт ИСО по сварке стальных трубопроводов. Часть 1: Сварка на трассе;

Doc. IIW XIE-8/94 1994. The EPRG Guidelines on defects in transmission pipelines girth welds. (Документ Европейской исследовательской группы по трубопроводам).

Руководство по дефектам кольцевых швов магистральных трубопроводов;

Doc. IIW XIE-13/95 1995. International standard for onshore welding of steel pipelines for gas and liquid petroleum. (Проект стандарта, который находится в стадии обсуждения).

Международный стандарт для сухопутных газонефтепроводов.

2. Аттестация технологии сварки

2.1. Перед началом производства работ каждый подрядчик обязан провести аттестацию технологии сварки, которую он планирует к использованию при сооружении данного магистрального газопровода, включая ремонт и специальные сварочные работы.

2.2. Аттестуемая технология сварки должна быть представлена технологической инструкцией, в которой оговариваются:

• процесс сварки или сочетания процессов, предъявляемых к аттестации, с указанием, как выполняется этот процесс (вручную, механизировано, полумеханизированно или автоматически);

• размеры труб (диаметры и толщины стенок), класс прочности труб, марка стали (тип - для импортных труб), ГОСТ или ТУ на поставку труб;

• требования к подготовке кромок свариваемых труб (форма и размеры разделки кромок), требования к качеству зачистки их поверхности и тип инструмента для зачистки;

• требования к сборке стыков (способ закрепления труб, допустимые зазоры и др.);

• применяемые сварочные материалы (тип электрода, вид покрытия, марки электродов и/или сварочной проволоки, диаметр электрода и/или сварочной проволоки, марка флюса, вид и состав защитного газа), стандарт или ТУ на их поставку, требования к условиям их хранения и подготовь к сварке;

• параметры сварочного процесса (род тока, его полярность, сила тока и напряжение на дуге, диапазон допустимых скоростей сварки, время оплавления, давление осадки, метод удаления наружного и внутреннего грата и др.);

• положение труб в процессе сварки количество и расположение прихваток, последовательность наложения слоев и допустимый временной интервал между их выполнением;

• тип и основные характеристики сварочного оборудования, в т.ч. источников питания и центратора;

• условия удаления центратора (минимальное количество слоев, сваренных до удаления центратора, и протяженность шва в % от периметра стыка);

• необходимость предварительного, сопутствующего подогрева и послесварочной термообработки, а также их параметры, средства и условия контроля температуры;

• другие характеристики, соблюдение которых требуется при выполнении процесса;

• условия выполнения ремонта дефектных сварных швов;

• параметры, требующие регистрации в процессе сварки;

• допустимая температура эксплуатации сварных соединений участка газопровода.

Типовая технологическая инструкция по ручной дуговой сварке и сварке под флюсом стыков газопровода Ямал-Европа приведена в прил. 1.

2.3. Для аттестационных технологических испытаний процесса сварки необходимо сварить кольцевое стыковое соединение в соответствии с технологической инструкцией и в присутствии представителя технадзора заказчика.

Сварку стыка следует выполнять в условиях, тождественных трассовым, на трубах стандартной длины с использованием материалов, машин и механизмов, которые предусмотрены технологией сварки и имеют сертификаты соответствия.

При аттестации технологии специальных сварочных работ и ремонта сварных соединений допускается выполнять работы на катушках шириной не менее 250 мм.

Сварку стыка для аттестации технологии осуществляют сварщики, выбранные по усмотрению Подрядчика.

2.4. В процессе и после сварки стык подвергают пооперационному и визуальному контролю, контролю неразрушающими физическими методами, а также испытанию механических свойств сварного соединения. Дополнительно (например, в случаях двухсторонней механизированной сварки под флюсом) определяют размеры швов по макрошлифам.

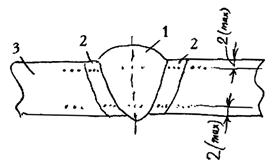

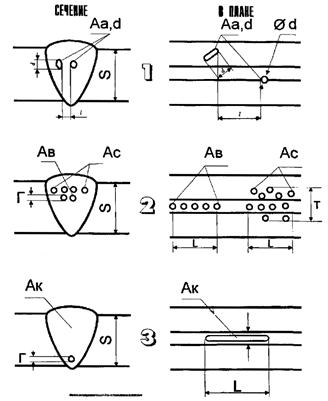

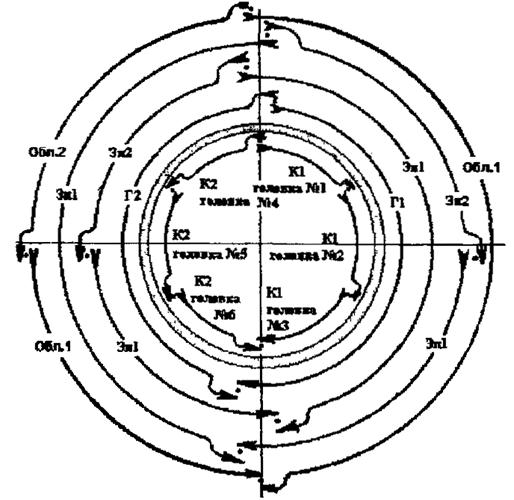

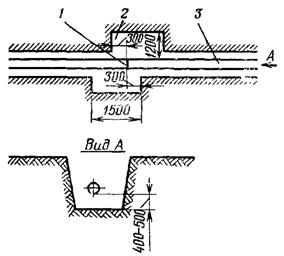

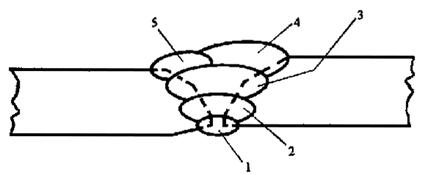

По требованию заказчика производится замер твердости сварного шва, ЗТВ и основного металла в соответствии со схемой, приведенной на рис. 1.

Рис. 1. Схема замера твердости сварного шва 1, ЗТВ 2 и основного металла 3

Замер твердости выполняют по Викерсу HV10, линии замера должны располагаться на расстоянии не менее 2 мм от наружной и внутренней поверхности трубы, в каждой зоне замера должно быть не менее трех отпечатков (ЗТВ и основной металл - с двух сторон от оси шва). Максимальная твердость не должна превышать 350HV для швов без последующей термообработки и 320HV для швов после термообработки.

2.5. Для оценки механических свойств сварного соединения испытывают образцы на растяжение, статический и ударный изгиб. Предварительно может быть проведена дефлокирующая термическая обработка образцов на растяжение и статический изгиб по режиму 250 °С ´ 6 часов.

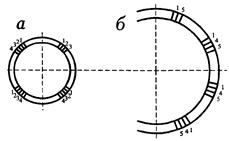

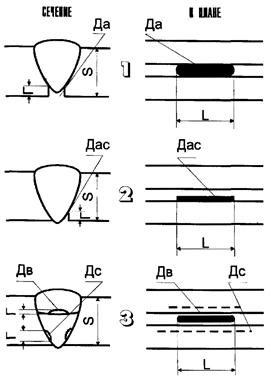

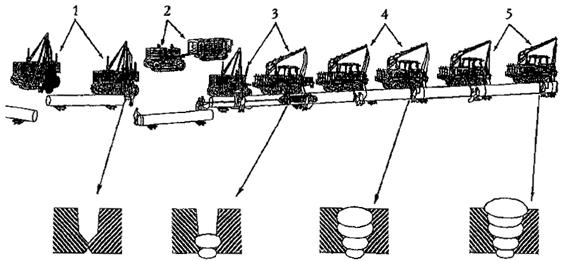

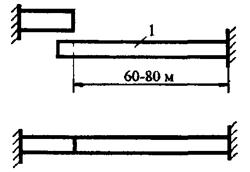

При механизированной дуговой сварке поворотных стыков под флюсом и в защитных газах, а также контактной стыковой сварке оплавлением темплеты для изготовления образцов и макрошлифов вырезают в любом месте сварного соединения, но не ближе (для дуговой сварки) 200 мм от места окончания процесса сварки. При сварке неповоротных стыков вырезку указанных темплетов осуществляют по схеме, приведенной на рис. 2, при диаметре труб 1020 мм и более вырезать темплеты можно как из целого, так и из половины стыка. Количество образцов для различных видов испытаний приведено в табл. 1.

Количество образцов для механических испытаний

|

Количество образцов |

||||||

|

на растяжение |

на статический изгиб |

на ударный изгиб (KCV)* |

||||

|

с расположением корня шва |

на ребро |

|||||

|

наружу |

внутрь |

по шву |

по ЗТВ** |

|||

|

До 12,5 |

4 |

4 |

4 |

- |

3 |

3 |

|

> 12,5 - 19,0 |

4 |

- |

- |

8 |

3 |

3 |

|

> 19,0 |

4 |

- |

- |

8 |

6 |

6 |

*) Испытания на ударный изгиб для швов, выполненных стыковой контактной сваркой, проводят только на стыках, подвергнутых термообработке.

**) Испытания на ударный изгиб по ЗТВ проводят только в случае дуговой сварки.

Рис. 2. Схема вырезки темплетов для изготовления образцов для механических испытаний при аттестации технологии сварки:

а - для труб диаметром 530 мм и более; б - для труб диаметром 1020 мм и более

1 - образцы для испытания на растяжение; 2 - образцы для испытания на угол загиба «корнем наружу»; 3 - образцы для испытания на угол загиба «корнем внутрь»; 4 - ударные образцы; 5 - образцы для испытания на «ребро» (из каждого темплета - по два образца). В том случае, когда образцы вырезают из целого стыка труб диаметром 1020 мм и более, вместо образцов 2, 3 вырезают образцы 5.

2.6. Образцы для испытания на растяжение и ударный изгиб, а также стандартные образцы для испытания на статический изгиб изготавливают и испытывают в соответствии с ГОСТ 6996.

Испытание на растяжение сварного соединения труб должно проводиться на поперечных плоских образцах типа XII или XIII с удалением выпуклости (усиления) шва по ГОСТ 6996.

Испытания на ударный изгиб сварного соединения проводят на поперечных образцах типа IX или XI по ГОСТ 6996 с V-образным надрезом (образцы Шарпи). При испытании металла шва надрез наносят по его центру, через все слои шва перпендикулярно поверхности трубы, при испытании металла зоны термического влияния - в месте: линия сплавления + 1 - 2 мм в сторону основного металла.

При вырезке образцов следует принять во внимание, что одна из чистовых поверхностей образца (после окончательной обработки) должна располагаться на расстоянии 1 - 2 мм от наружной поверхности трубы.

При толщине стенки трубы более 19 мм для испытания на ударный изгиб вырезают дополнительно еще 2 комплекта образцов с V-образным надрезом, одна из чистовых поверхностей которых расположена на расстоянии 1 - 2 мм от внутренней поверхности трубы.

Для стандартных испытаний на статический изгиб с расположением корня шва внутрь или наружу соответственно применяют образцы типа XXVII по ГОСТ 6996. При испытании на изгиб образцов, вырезаемых в направлении толщины стенки трубы с расположением ширины образца в плоскости, перпендикулярной поверхности трубы (образцы для испытания на «ребро»), применяют образцы типа XXVIIIa по ГОСТ 6996. Ширину таких образцов принимают равной 12,5 мм.

При испытании образцов типа XXVII применяют оправку диаметром 4s ± 2 мм, где s - толщина образца (металла трубы), мм; для образцов XVIIIa диаметр оправки составляет 50 ± 2 мм.

2.7. Временное сопротивление разрыву сварных соединений, определяемое на плоских разрывных образцах со снятым усилением, должно быть не ниже нормативного значения временного сопротивления разрыву основного металла труб.

2.8. Для сварных соединений, выполненных дуговой сваркой, среднее арифметическое значение угла изгиба образцов при испытании согласно ГОСТ 6996 должно быть не ниже 120°, а его минимальное значение не ниже 100°.

Для сварных соединений, выполненных контактной стыковой сваркой, среднее арифметическое значение угла изгиба образцов при испытании согласно ГОСТ 6996 должно быть не ниже 70°, а его минимальное значение - не ниже 40°. При подсчете среднего значения все углы больше 110° принимаются равными 110°.

2.9. Ударную вязкость металла кольцевых сварных соединений газопроводов определяют при температуре испытания - 20 °С.

Величина ударной вязкости металла сварных соединений, определяемая на образцах с V-образным надрезом (образцы типа Шарпи) при принятой температуре испытаний, должна быть не менее 34,4 Дж/см2 (3,5 кГс/см2).

Ударная вязкость определяется как среднее арифметическое из результатов испытаний при заданной температуре трех образцов, при этом минимальное значение ударной вязкости для одного образца должно быть не менее 29,4 Дж/см2 (3 кГс/см2).

2.10. Макрошлифы сварных соединений, выполненных двухсторонней сваркой под флюсом, в количестве не менее трех от одного стыка подвергают травлению с целью определения соответствия размеров швов см. п. 9.8. В поперечном сечении шлифа должны отсутствовать также недопустимые дефекты, указанные в разделе 9 настоящего Свода Правил.

2.11. Технологический процесс сварки считается аттестованным, если по данным операционного и визуального контроля, контроля неразрушающими физическими методами, результатам испытания механических свойств сварные соединения удовлетворяют требованиям пп. 2.7. - 2.10. и раздела 9 настоящего Свода Правил.

2.12. В случае если по каким-либо видам испытаний получены неудовлетворительные результаты, по согласованию с заказчиком может быть проведена повторная сварка и испытания двух дополнительных стыков. Если при повторных испытаниях опять будут получены отрицательные результаты, решение о новых испытаниях при аттестации данного технологического процесса сварки и объемах этих испытаний может быть принято Заказчиком только после выявления и устранения подрядчиком причин неудовлетворительных результатов.

2.13. По результатам аттестации технологии сварки в соответствии с технологической инструкцией и картой составляется акт аттестации технологии сварки, который должен содержать: список полного состава бригады сварщиков, которая участвовала в аттестации, с указанием выполняемых каждым сварщиком слоев шва, клейма электросварщиков данной бригады, номера и названия технологических карт, по которым выполнена аттестация, конкретные марки сварочных материалов и конкретные режимы сварки (прил. 2). К акту прилагаются результаты визуального контроля швов, неразрушающего контроля, механических испытаний и контроля макрошлифов. Акты аттестации технологии должны храниться в монтажной организации и сдаваться Заказчику в составе исполнительной документации.

2.14. Результаты аттестационных испытаний технологического процесса сварки распространяются только на те условия сварки, которые регламентированы технологической инструкцией и картой согласно п. 2.2. В случаях одного или более перечисленных ниже изменений условий сварки должны быть проведены новые аттестационные испытания:

• изменение процесса (или сочетания процессов) сварки и способа(ов) его выполнения;

• изменение материала труб: ТУ или стандарта на поставку, прочностного класса (табл. 2), состояния поставки;

• изменение диаметра свариваемых труб за пределы групп, приведенных в табл. 3;

• изменение толщины стенки трубы за пределы групп, приведенных в табл. 4;

• изменение разделки кромок за пределы допусков, регламентированных технологической инструкцией;

Группы по классу прочности труб

|

Класс прочности |

Нормативное значение временного сопротивления разрыву металла МПа (кгс/мм2) |

|

|

1 |

Менее К50 |

Менее 490(50) |

|

2 |

К50 - К54 |

490(50) - 529(54) |

|

3 |

К55 - К60 |

539(55) - 588(60) |

Группы по диаметрам труб

|

Диаметр труб, мм |

|

|

1 |

200 и менее |

|

2 |

> 200 - 720 |

|

3 |

> 720 - 1420 |

Группы по толщине стенки

|

Толщина стенки трубы, мм |

|

|

1 |

12,5 и менее |

|

2 |

> 12,5 - 19,0 |

|

3 |

> 19,0 |

• изменение типа сварочных материалов за пределы принятого технологией прочностного класса, типа электродов, вида электродного покрытия и сердечника порошковой проволоки, типа и основности флюса;

• изменение рода тока (переменный, постоянный) и полярности (обратная, прямая);

• изменение положения труб в процессе сварки и направления сварки (снизу вверх, сверху вниз);

• изменение числа слоев шва (в сторону уменьшения) и временного интервала между их выполнением (в сторону увеличения);

• изменение типа центратора (внутренний, наружный) и условий его удаления;

• изменение параметров предварительного, сопутствующего подогревов и послесварочной термообработки;

• уменьшение числа сварщиков на корневом слое шва, предусмотренного технологической инструкцией.

2.15. Аттестацию технологии ремонта дефектных стыков следует проводить одновременно с аттестацией технологии сварки трубопровода преимущественно на том же стыке. При проведении аттестации технологии ремонта производят ремонт участков сварного шва длиной не менее 300 мм в зоне вырезки образцов, обозначенных на рис. 2. В том случае, если ремонт сварного шва выполняется теми же сварочными материалами и тем же методом сварки, которые предусмотрены аттестованной технологией сварки, разрешается аттестовать технологию ремонта по результатам неразрушающего контроля одного потолочного участка шва длиной не менее 300 мм.

2.16. Технология сварки захлестов и другие специальные сварочные работы должны быть аттестованы самостоятельно, в соответствии с требованиями раздела 2 настоящего СП.

3. Аттестационные испытания сварщиков

3.1. Целью аттестационных испытаний является определение способности сварщика выполнить качественное сварное соединение при использовании технологического процесса сварки, прошедшего аттестацию согласно разделу 2 настоящего Свода Правил. Прежде чем приступить к выполнению сварочных работ, каждый сварщик должен сварить на специально подготовленных «катушках» допускной стык.

При ручной дуговой сварке неповоротных стыков труб диаметром 1020 мм и более допускается сваривать при проведении аттестации сварщиков одну из половин стыка относительно вертикальной оси.

Сварщик-оператор механизированной сварки должен выполнить весь набор операций, связанный со сваркой стыка в целом или той части шва, на которую он аттестуется.

Сварщик(и), выполнивший(е) сварку стыка, признанного годным при аттестации технологии сварки, считается(ются) прошедшим(и) испытания и для получения аттестационного удостоверения ему (им) не требуется проходить дополнительную аттестацию.

3.2. В процессе аттестационных испытаний сварщик(и) должен(ны) выполнять требования технологической инструкции и карты, указанные в п. 2.2, и применять такую же технику выполнения швов, которая будет использоваться в дальнейшем при сооружении газопровода.

Допускной стык должен свариваться в присутствии представителя технадзора Заказчика при условиях непрерывного пооперационного контроля и последовательной оценки качества операций.

3.3. Аттестационные испытания сварщика, в том числе при работе в составе бригады, назначают также в случаях, если:

• он имел перерыв в свой работе более трех месяцев;

• в технологическую документацию внесены изменения, перечисленные в п. 2.14.

3.4. Допускной стык подвергают:

• пооперационному контролю в процессе сварки;

• визуальному осмотру с определением геометрических параметров сварного соединения;

• радиографическому контролю;

• испытанию образцов на излом с надрезом;

• контролю за размерами швов и наличием недопустимых дефектов по макрошлифам согласно п. 2.10.

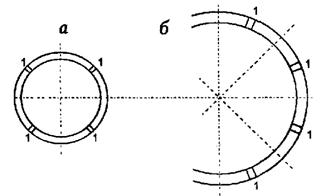

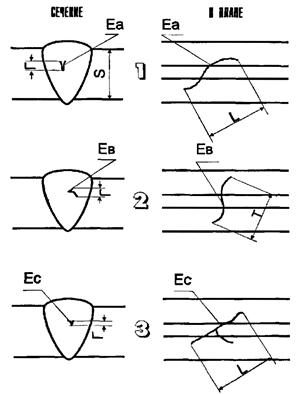

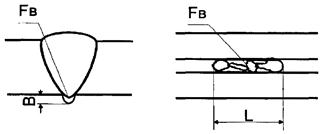

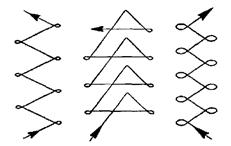

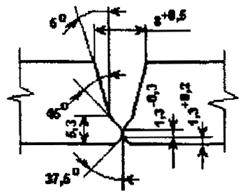

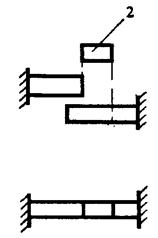

3.5. После радиографического контроля допускного стыка должны быть выполнены испытания образцов на излом с надрезом. Схема вырезки образцов в зависимости от диаметра трубы показана на рис. 3, а форма и размеры самого образца - на рис. 4.

Рис. 3. Схема вырезки образцов для испытаний при аттестации сварщиков:

а - для труб диаметром 530 мм и более; б - для труб диаметром 1020 мм и более;

1 - образцы для испытания на излом (Nick Break)

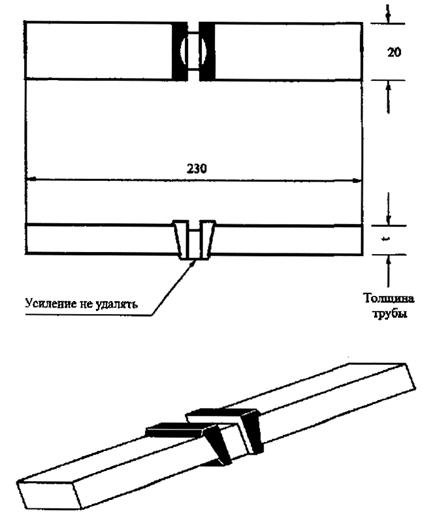

Рис. 4. Образец с надрезами для испытания на излом

Образцы, согласно рис. 4, должны иметь длину около 230 мм и ширину около 20 мм. Они могут быть вырезаны газовой резкой, фрезой или другим аналогичным инструментом с последующей механической обработкой. Образцы должны иметь надрезы, выполненные ножовкой в центральной части сварного шва (со стороны наружного усиления) и по бокам шва. Кромки образца должны быть параллельные и гладкие.

При толщине стенки трубы менее 20 мм глубина боковых надрезов должна находиться в пределах 3 мм, а поперечного надреза по усилению шва 1,5 мм, при толщине стенки трубы 20 мм и более, соответственно - 4,0 мм и 2,5 мм.

Усиление и обратный валик не удаляют.

Образцы могут быть разрушены преимущественно растяжением на разрывной машине. В отдельных случаях при соблюдении техники безопасности разрешается разрушение образцов ударом по центру образца при зажатых концах или ударом молота по свободному концу образца при зажатом другом конце.

Поверхность излома должна продемонстрировать полный провар и сплавление между слоями шва. Максимальный размер любой газовой поры должен быть не более 2,5 мм, а суммарная площадь допустимых пор не должна превышать 3 % площади излома образца.

Глубина шлаковых включений не должна превышать 1 мм. Расстояние между соседними шлаковыми включениями должно быть не менее 12,5 мм.

Если в изломе обнаружены дефекты типа флокенов («рыбьих глаз»), то они не являются браковочным признаком при данном испытании.

3.6. По согласованию с Заказчиком допускается вместо испытаний на излом образца с надрезом проводить испытания на статический изгиб. Для этого из положения, близкого к потолочному («5 - 7 часов»), должен быть вырезан комплект из двух образцов для испытаний на ребро.

3.7. Если результаты контроля по п. 3.4. удовлетворяют требованиям п. 3.5. и раздела 9 настоящих Правил, то сварщик (сварщики) признается (признаются) выдержавшим(и) испытания, что должно быть подтверждено актом аттестации и именной карточкой, которая выдается каждому сварщику (см. образец ниже).

|

Участок |

|

|

Иванов Иван Иванович |

|

|

Электросварщик |

|

|

Место для фотографии |

|

|

Аттестован по технологиям №№ |

|

3.8. Если результаты контроля по п. 3.4. не удовлетворяют требованиям п. 3.5. и раздела 9 настоящего Свода Правил, то разрешается выполнить сварку и контроль двух других допускных стыков; в случае получения при повторном контроле неудовлетворительных результатов, хотя бы на одном из стыков, сварщик признается невыдержавшим испытание. К повторному испытанию сварщик может быть допущен только после дополнительного обучения (тренировки) по специальной программе, согласованной с технадзором Заказчика.

3.9. Срок действия аттестационных испытаний сварщиков определяется на время строительства данного объекта в том случае, если соблюдены следующие условия:

• сварщик в течение всего этого времени выполняет только ту работу, по которой он прошел аттестационные испытания;

• перерыв в работе за этот период не превышает трех месяцев.

3.10. Если сварщик за время работы нарушает технологическую дисциплину и допускает брак в работе, Технадзор Подрядчика или Заказчика имеет право отстранить его от работы и потребовать переаттестации.

4. Требования к сварочным материалам

4.1. Для дуговой сварки кольцевых стыков магистральных трубопроводов могут применяться следующие сварочные материалы:

• электроды покрытые, с покрытиями целлюлозного и основного вида;

• проволока сварочная сплошного сечения;

• проволока сварочная порошковая;

• флюс плавленый или керамический (агломерированный);

• защитный газ активный и инертный, а также смесь защитных газов.

4.2. Марки применяемых сварочных материалов должны быть аттестованы для трубопроводного строительства и удовлетворять требованиям ГОСТ 9466 (электроды); ГОСТ 9087 (флюсы); ГОСТ 2246 (проволоки);

ГОСТ 10157 (аргон сорта А); ГОСТ 8050 (двуокись углерода сварочная - 1 или 2, углекислый газ сварочный - 1 или 2), а также техническим условиям на их поставку, утвержденным в установленном порядке.

Для газовой резки должны применяться: кислород технический по ГОСТ 5583, ацетилен в баллонах по ГОСТ 5457, пропан-бутановая смесь по ГОСТ 5457.

4.3. Сварочные материалы, рекомендуемые к применению при сварке кольцевых швов, в том числе для каждого варианта их сочетания, должны обеспечивать требуемый комплекс прочностных, вязкопластических свойств металла шва и сварочно-технологических характеристик. При этом основополагающим принципом выбора сварочных материалов для сварки заполняющих слоев шва является получение металла шва с временным сопротивлением разрушению не менее минимального (нормативного) для металла свариваемых труб.

В случае сварки сталей разной прочности временное сопротивление разрушению металла шва назначают:

• при различных значениях толщин стенок стыкуемых труб - по более прочной трубе;

• при одинаковых значениях толщин стенок стыкуемых труб - по менее прочной трубе.

• Для электродов, предназначенных для сварки корневого слоя, основополагающим принципом выбора являются сварочно-технологические свойства.

4.4. Все сварочные материалы перед их использованием должны пройти входной контроль, включающий:

• проверку соответствия марки сварочного материала табл. 2.5.1, 2.5.2 и 3.2.1, прил. 1;

• проверку наличия сертификатов качества завода изготовителя;

• проверку сохранности упаковки электродов;

• проверку соответствия электродов требованиям ГОСТ 9466 по качеству изготовления, разности толщины и механической прочности электродного покрытия (см. прил. 5 к настоящему СП);

• проверку сварочно-технологических свойств электродов (см. прил. 5 к настоящему СП).

4.5. Сварочные материалы следует хранить в соответствии с требованиями изготовителя в условиях, предупреждающих их увлажнение и гарантирующих сохранность и герметичность упаковки.

4.6. Электроды, порошковая проволока и флюсы непосредственно перед сваркой должны быть просушены или прокалены в соответствии с рекомендациями изготовителя или технологической инструкции.

После прокалки сварочные электроды с покрытием основного вида должны храниться в течение рабочей смены при температуре 70 - 90 °С (в термопеналах).

4.7. Защитные газы следует хранить в емкостях, в которых их поставляют. Емкости следует хранить в соответствии с требованиями поставщика.

4.8. Запрещается смешивать газы в баллонах и емкостях, в которых они поставляются.

4.9. Газы, отбираемые из баллонов и емкостей, следует подвергнуть осушке в соответствии с технологической инструкцией.

5. Подготовка труб и деталей к сборке

5.1. Перед началом сварочно-монтажных работ необходимо убедиться в том, что используемые трубы, соединительные детали, запорная и распределительная арматура имеют сертификаты качества и соответствуют проекту, техническим условиям на их поставку, а также требованиям настоящих Правил. Трубы и детали должны пройти входной контроль в соответствии с требованиями СП на трубы.

5.2. Необходимо выполнить визуальный осмотр труб, соединительных деталей и арматуры. При этом должны отсутствовать недопустимые дефекты, регламентированные техническими условиями на поставку и требованиями настоящих Правил. На поверхности труб или деталей не допускаются:

• трещины, плены, рванины, закаты любых размеров;

• царапины, риски и задиры глубиной более 0,4 мм;

• местные перегибы, гофры и вмятины;

• расслоения на концах труб.

В случае трудности идентификации расслоения рекомендуется цветная дефектоскопия.

Если обнаружены расслоения, то по результатам дополнительного ультразвукового контроля концы труб с расслоением подлежат вырезке.

В местах, пораженных коррозией, толщина стенки труб или деталей не должна выходить за пределы минусовых допусков, установленных техническими условиями на поставку. Замер толщины стенки трубы на этих участках необходимо выполнять с помощью ультразвукового толщиномера с точностью не менее 0,1 мм.

5.3. Допускается производить зачистку на поверхности труб и деталей царапин, рисок и задиров глубиной свыше 0,4 мм, а также участков поверхности, пораженных коррозией, при условии, что толщина стенки после устранения дефектов не будет выходить за пределы минусовых допусков, установленных техническими условиями на поставку.

Замер толщины стенки трубы на участках, подвергаемых зачистке, необходимо выполнять с помощью ультразвукового толщиномера.

5.4. Допускается исправление на торцах труб плавных вмятин глубиной не более 3,5 % от диаметра трубы. Правка должна осуществляться безударными разжимными устройствами. При температуре окружающего воздуха ниже 5 °С, а на трубах класса прочности К55 и выше - независимо от температуры окружающего воздуха, правка должна выполняться с обязательным предварительным подогревом на 100 - 150 °С.

Если металл в зоне вмятин имеет дефекты, перечисленные в п. 5.2., то такие вмятины исправлению не подлежат и должны быть вырезаны.

5.5. Допускается ремонт сваркой дефектов кромок труб (забоин, задиров) глубиной не более 5 мм с последующей механической зачисткой мест исправления дефектов до восстановления необходимого скоса кромок.

5.6. Концы с дефектами глубиной более 5 мм должны быть отрезаны.

5.7. Концы труб и соединительных деталей должны иметь форму и размеры скоса кромок, соответствующие применяемым процессам сварки. При их несоответствии допускается механическая обработка кромок непосредственно в трассовых условиях. В отдельных случаях, например, при выполнении захлестов, допускается применять для образования необходимой фаски газокислородную резку с последующей механической зачисткой кромок абразивным кругом.

5.8. Перед сборкой труб необходимо очистить внутреннюю полость труб и деталей от попавшего внутрь грунта, грязи, снега, а также очистить до металлического блеска кромки и прилегающие к ним внутреннюю и наружную поверхности труб и соединительных деталей на ширину не менее 10 мм.

5.9. Участки усиления наружных заводских швов, прилегающие к свариваемому торцу, рекомендуется удалять до высоты 0 - 0,5 мм на расстоянии от торца не менее 10 мм.

5.10. При контактной стыковой сварке кольцевых стыков трубопроводов необходимо дополнительно:

• провести контрольную проверку размеров стыкуемых труб по торцам, при этом разница в фактическом периметре стыкуемых труб не должна превышать 12 мм, а разница в фактической толщине их стенок - 1 и 2,2 мм, соответственно для толщин стенок до 10 и более 10 мм;

• выполнить в соответствии с технологической инструкцией и картой зачистку до металлического блеска поверхностей труб под токоподводящие башмаки сварочных машин;

• проверить и, в случае необходимости, удалить усиление продольных швов труб в месте расположения силовых и токоподводящих башмаков, при этом высота оставшегося усиления продольного шва после его удаления должна быть не более 0,5 мм.

5.11. Газокислородную резку труб можно выполнять механизированным или ручным способом.

5.12. Перед резкой необходимо зачистить проволочной щеткой зону реза шириной 50 - 100 мм от праймера, изоляции, окалины, ржавчины, пыли, масляных и жирных пятен.

5.13. Шероховатость кромки реза не должна превышать 0,32 мм (3-й класс по ГОСТ 14-792).

5.14. Перед сваркой после резки необходимо тщательно удалить с кромки реза грат и окалину. Перед сваркой электродами с покрытием целлюлозного вида поверхность реза необходимо зачистить шлифмашинкой или подвергнуть механической обработке.

5.15. При отрицательных температурах окружающего воздуха машинную резку рекомендуется выполнять с подогревом до 50 - 100 °С.

5.16. Правку концов труб после резки при отрицательных температурах окружающего воздуха можно выполнять только после подогрева до 150 - 200 °С.

5.17. При использовании для удаления дефектов воздушно-дуговой поверхностной резки угольным электродом перед сваркой поверхность реза следует зачистить от грата абразивным кругом с использованием шлифмашинки на глубину 0,3 - 0,5 мм (до металлического блеска).

6. Сборка и сварка труб и деталей

6.1. Сборка труб и деталей и их сварка должны выполняться в соответствии с требованиями технологической инструкции и карты.

6.2. Сборка стыков труб должна гарантировать:

• перпендикулярность стыка оси трубопровода. Отклонение от перпендикулярности не должно превышать 2 мм;

• равномерность технологического зазора, находящегося в пределах значений, регламентированных технологической инструкцией и картой;

• минимально возможную величину смещения кромок, регистрируемую универсальными шаблонами, не превышающую допустимых значений.

6.3. Смещение кромок труб при сборке должно быть равномерно распределенным по периметру стыка. Максимальная величина распределенного смещения не должна превышать 2 мм. Допускается локальное смещение кромок труб не более 3 мм. Общая длина таких смещений не должна превышать 1/6 периметра трубы. В случае применения автоматической сварки в защитных газах рекомендованная максимальная величина локальных смещений при сборке не менее 2 мм.

При стыковой контактной сварке смещение кромок собранных труб рекомендуется допускать не менее 20 % от любой толщины стенки трубы, но не более 2 мм.

Измерение величины смещения труб допускается производить по наружным поверхностям.

6.4. Монтаж трубопровода в непрерывную нитку из отдельных труб или секций труб при дуговой сварке следует осуществлять на инвентарных опорах, исключающих повреждение изоляции труб. При контактной стыковой сварке трубопровода в непрерывную нитку свободный конец трубы или секции труб необходимо поддерживать трубоукладчиком.

6.5. Сборку труб при дуговой сварке секций труб или трубопровода в непрерывную нитку следует производить с применением внутренних центраторов.

При ликвидации технологических разрывов (захлестов), а также при сварке других стыков, где применение внутренних центраторов невозможно, разрешается производить сборку с использованием наружных центраторов.

При контактной стыковой сварке сборку труб осуществляют с помощью центраторов, входящих в состав сварочной установки.

При сборке запрещается и ударная правка концов труб, в том числе с нагревом.

6.6. При сборке расстояние между продольными швами смежных труб должно быть не менее 100 мм. В случае технической невозможности выполнения указанных требований по «разведению» заводских швов, выбор расстояния между смежными заводскими швами производитель работ должен согласовывать в каждом конкретном случае с представителем технадзора Заказчика. Рекомендуется располагать продольные швы в верхней половине свариваемых труб.

6.7. Зазор между свариваемыми кромками труб при сборке и допуск на его изменение зависят от применяемых способов сварки, типа сварочных материалов и технологических параметров сварки и должны быть указаны в технологической инструкции (см. прил. 1) и карте.

6.8. При выполнении сварочно-монтажных работ оптимальной организационной схемой является изготовление двух- или трехтрубных секций на трубосварочных базах и последующая сварка секций в нитку трубопровода поточно-расчлененным методом.

6.9. Сварка должна выполняться при погодных условиях, указанных в технологической инструкции. Если нет других ограничений, допускается выполнение сварочных работ при температуре окружающего воздуха выше - 40 °С. При ветре более 10 м/сек, а также при выпадении осадков запрещается производить сварочные работы без инвентарных укрытий.

При перерыве в работе концы свариваемого участка трубопровода необходимо закрывать инвентарными заглушками для предотвращения попадания внутрь трубопровода влаги, снега, грязи и т.п.

6.10. При различной нормативной толщине (разнотолщинности) стыкуемых труб при дуговых методах сварки допускается их непосредственная сборка без дополнительной обработки кромок:

• для толщин стенок не более 12,5 мм, если разность толщин не превышает 2 мм;

• для толщин стенок свыше 12,5 мм, если разность толщин не превышает 3 мм. В этом случае смещение стыкуемых кромок не допускается.

Соединение труб с большей разнотолщинностью или труб с деталями (фитингами) и запорной арматурой рассмотрено в разделе 7 «Специальные сварочные работы».

6.11. Непосредственно перед прихваткой или сваркой корневого слоя шва производится просушка или предварительный подогрев торцов труб и прилегающих к ним участков.

Просушка торцов труб путем нагрева до 50 °С обязательна:

• при наличии влаги на трубах независимо от температуры окружающего воздуха;

• при температуре окружающего воздуха ниже 5 °С.

Предварительный подогрев определяется толщиной стенки труб или деталей трубопровода, видом электродного покрытия и температурой окружающего воздуха, эквивалентом углерода [С]экв и показателем свариваемости металла трубы Рсм:

![]()

![]() ,

,

где С, Mn, Cr, Mo, V, Си, Ni, Si, В - содержание элементов (%) в составе металла трубы (по сертификату).

Параметры предварительного подогрева регламентируются технологической инструкцией (см. прил. 1) и вносятся в технологическую карту.

6.12. Предварительный и, при необходимости, сопутствующий подогрев следует осуществлять нагревательными устройствами (газовыми или электрическими), обеспечивающими равномерный нагрев металла по всему периметру свариваемого стыка. Ширина зоны равномерного нагрева металла в каждую сторону от оси шва должна быть не менее 75 мм.

Предварительный и сопутствующий подогрев, как и послесварочная термообработка, не должны нарушать целостность наружной изоляции трубы.

6.13. Температуру предварительного и сопутствующего подогрева при соединении двух труб (или трубы с деталью, арматурой) из различных марок стали или с различной толщиной стенки, которые должны быть нагреты на различающиеся температуры, устанавливают по максимальному значению.

6.14. Контроль температуры предварительного и/или сопутствующего подогрева следует выполнять перед началом сварки на расстоянии до 15 мм от торца трубы и в пределах 60 - 75 мм не менее чем в трех точках по периметру трубы. Замерять температуру следует контактными термопарами или термокарандашами.

6.15. При дуговой сварке, в зависимости от принятой технологии, сборка труб может осуществляться преимущественно выполнением непосредственно корневого слоя без прихваток или же с помощью отдельных технологических прихваток. Требования к их выполнению, в том числе количество и место расположения прихваток, способ их выполнения должны быть указаны в технологической инструкции (см. прил. 1) и соответствующих технологических картах.

Во всех случаях технологические прихватки следует выполнять не ближе 100 мм от продольных швов трубы (детали, арматуры). При сварке поворотных стыков технологические прихватки должны полностью перевариваться последующими слоями. При использовании внутреннего центратора и электродов с покрытием целлюлозного вида не рекомендуется выполнять сборку неповоротных стыков отдельными прихватками.

6.16. Приварка временных технологических креплений (планок, скоб и т.п.) к телу трубы (детали, арматуры) запрещается.

6.17. В процессе сборки должно быть исключено попадание масла, влаги и других загрязнений в разделку и зазоры соединений, а также на прилегающие к разделке поверхности труб и деталей.

6.18. Освобождать жимки внутреннего центратора разрешается:

• для неповоротных стыков: после полного выполнения корневого слоя (при сварке электродами с покрытием основного вида) или корневого слоя и горячего прохода (при сварке электродами с покрытием целлюлозного вида);

• для поворотных стыков, собранных с использованием отдельных прихваток: после выполнения первого (рабочего) слоя;

• для поворотных стыков, собранных без прихваток: после полного выполнения корневого слоя.

6.19. Снимать наружный центратор разрешается после сварки не менее 60 % периметра стыка корневым слоем и горячим проходом (при сварке целлюлозными электродами) или корневым слоем (при сварке основными электродами).

При этом отдельные участки шва должны быть равномерно расположены по периметру стыка. Перед продолжением сварки корневого шва после снятия центратора все сваренные участки шва должны быть зачищены, а концы швов прорезаны шлифмашинкой.

До полного завершения корневого слоя (при сварке основными электродами) или корневого слоя и горячего прохода (при сварке целлюлозными электродами) не разрешается смещать, сдвигать или перемещать свариваемый стык.

При автоматической сварке в защитных газах разрешается освобождать жимки центратора только после завершения сварки:

• внутреннего корневого слоя и первого наружного слоя (горячего прохода) - при двусторонней сварке по методу CRC-EVANS;

• наружного корневого слоя и горячего прохода - при односторонней сварке.

6.20. Дуговая сварка поворотных стыков должна выполняться с использованием кантователей, роликовых стендов или другого оборудования, обеспечивающих равномерное вращение труб или трубных секций без рывков и продольных перемещений, а также стабильное положение сварочных электродов относительно свариваемого стыка. Оборудование должно исключать повреждение наружной изоляции труб.

6.21. При дуговой сварке поворотных и неповоротных стыков трубопровода шов должен быть многослойным. Необходимое число слоев шва зависит от толщины стенки труб и деталей арматуры, применяемого способа сварки и должно быть указано в соответствующей технологической инструкции и карте. При этом с внутренней стороны трубы выполняется не более одного слоя. Остальные слои свариваются с наружной стороны трубы или детали.

6.22. Поворотные стыки труб диаметром 1020 - 1420 мм, выполненные по сваренному вручную корню шва, должны быть подварены изнутри по всему периметру, при этом предпочтительной является механизированная подварка под флюсом.

Неповоротные стыки труб диаметром 1020 - 1420 мм в случае сварки электродами с покрытием основного вида должны быть подварены в местах несплавления, непровара, смещения кромок более 2 мм и в потолочном положении.

Неповоротные стыки труб диаметром 1020 - 1420 мм в случае сварки корневого слоя электродами с покрытием целлюлозного вида требуют подварки только в местах непровара, несплавления и смещения кромок более 2 мм.

6.23. При дуговой сварке с наружной стороны трубы для предупреждения образования дефектов между слоями перед выполнением каждого последующего слоя поверхность предыдущих слоев должна быть очищена от шлака и брызг наплавленного металла.

Для облегчения удаления шлака рекомендуется применять режимы и технику сварки, обеспечивающие вогнутую (менискообразную) форму поверхности корневого и заполняющих слоев. После сварки облицовочного слоя поверхности шва и примыкающего к нему основного металла также необходимо очистить от брызг и шлака, а также зашлифовать участки шва с грубой чешуйчатостью и редкими переходами от шва к основному металлу.

6.24. Процесс дуговой сварки следует начинать и заканчивать не ближе 100 мм от продольного шва трубы (детали, арматуры).

Место начала и окончания процесса сварки каждого слоя (замок шва) должно располагаться не ближе 100 мм от замков предыдущего слоя шва.

Все кратеры при дуговой сварке должны быть заплавлены.

При ручной сварке многослойных швов участками перекрытие участков шва в пределах одного слоя должно быть не менее 30 мм.

Ручную дуговую сварку стыков рекомендуется выполнять одновременно не менее, чем двумя сварщиками.

Начало каждого следующего слоя необходимо смещать относительно предыдущего не менее чем на 20 мм.

6.25. В случае нарушения требований по допускаемому промежутку времени между слоями, регламентированных технологической инструкцией и картой, допускается возобновить процесс сварки только после повторного подогрева металла шва до температуры предварительного подогрева, регламентированной технологической картой.

6.26. Не рекомендуется оставлять не полностью сваренные стыки. В тех случаях, когда производственные условия не дают возможности без перерыва завершить сварку стыка, следует соблюдать следующие ограничения:

• перерыв не должен быть более 24 часов;

• стык должен быть сварен не менее чем на 2/3 толщины стенки трубы. Это условие должно быть оговорено в технологической инструкции;

• незавершенный стык следует накрыть сухим поясом из водонепроницаемого теплоизолирующего материала, обеспечивающего замедленное и равномерное охлаждение;

• перед возобновлением сварки стык должен быть нагрет до нормированной температуры, указанной в технологической карте.

При несоблюдении указанных условий стык подлежит вырезке.

Перерывы при сварке стыков захлестов и т.п. стыков не допускаются ни при каких обстоятельствах.

6.27. В процессе дуговой сварки необходимо контролировать состояние токоподводящих контактов, очищать вкладыши или сопла от нагара и брызг и, при необходимости, заменять их новыми, а также следить за положением электрода в разделке и поддержанием заданных параметров режима сварки в соответствии с технологической инструкцией и картой.

Предельно допустимые отклонения параметров режима сварки, включая параметры, определяющие положение электродов относительно свариваемого стыка, должны быть оговорены в технологической инструкции (см. прил. 1).

6.28. При дуговой сварке покрытыми электродами запрещается применять присадки, подаваемые дополнительно в зону дуги или закладываемые в разделку кромок.

Аналогичное запрещение действует и применительно к другим способам дуговой сварки, если это не регламентировано технологической инструкцией или картой.

6.29. Контактная стыковая сварка должна выполняться автоматически с применением программного управления параметрами в процессе сварки.

Допускается предварительное оплавление металла кромок для устранения неравномерного зазора между стыкуемыми кромками в полуавтоматическом режиме. Длительность такого оплавления зависит от типоразмера труб и не должна превышать допустимые пределы, указанные в технологической инструкции.

6.30. Установки для контактной стыковой сварки трубопроводов должны быть укомплектованы специальными гратоснимающими устройствами для удаления внутреннего и наружного грата.

Все кольцевые сварные соединения участков газопроводов с температурой эксплуатации - 20 °С и ниже, выполненные стыковой контактной сваркой, должны подвергаться послесварочной термообработке.

Стыки участков газопровода, эксплуатируемых при температуре выше - 20 °С, выполненные стыковой контактной сваркой, подлежат термообработке по требованию Заказчика.

6.31. Каждый стык трубопроводов должен иметь систему клеймления, которое выполняется маркерами (или несмываемой краской) в верхней полуокружности трубы слева по ходу газа на расстоянии 100 - 150 мм от стыка. Возможна маркировка стыков электроискровым методом. Маркировка сварочной дугой запрещается.

Система клеймления, которая представлена в качестве примера в табл. 5, включает:

• номер стыка;

• таблицу клейм каждого из сварщиков или клейм бригады.

Вся информация, предусмотренная системой клеймления, заносится в сварочный журнал. В сопроводительной документации №№ сваренных стыков должны быть привязаны к километражу и пунктам трассы.

Таблица 5

Типичная схема клеймления стыков

(пример для ручной дуговой сварки неповоротного стыка двумя сварщиками)

№ СТЫКА

|

5 |

3 |

7 |

|

|

20 |

20 |

35 |

14 |

Примечание. 1. В первом столбце таблицы указываются клейма сварщиков, выполняющих корневой слой, во втором - первый заполняющий слой (или горячий проход при сварке целлюлозными электродами) и т.д. вплоть до облицовочного слоя.

2. В первой строчке таблицы указываются клейма сварщиков, работавших слева по ходу газа, во второй - справа по ходу газа.

3. Каждая строка таблицы соответствует одному сварщику; следовательно, для трех сварщиков строк будет 3, для четырех - 4 и т.д.

7. Специальные сварочные работы

7.1. К специальным сварочным работам относятся:

• вварка в нитку газопровода толстостенных соединительных деталей (фитингов), запорной и распределительной арматуры;

• сварка захлестов;

• приварка катодных выводов;

• заварка технологических отверстий;

• ремонт сварных соединений.

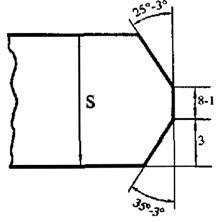

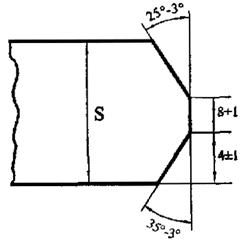

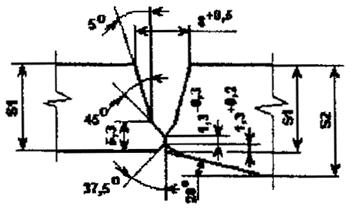

7.2. Сварка разнотолщинных труб и элементов труба-деталь трубопровода и труба-арматура, разнотолщинность которых превышает пределы, оговоренные в п. 6.10., осуществляется:

• путем вварки между ними катушки промежуточной толщины шириной не менее 250 мм или переходных колец, изготовленных в заводских условиях;

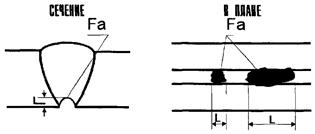

• путем непосредственного соединения специально обработанных свариваемых торцов (рис. 5).

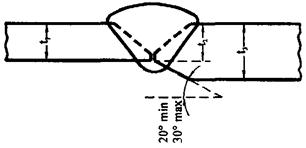

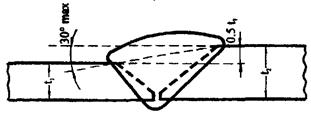

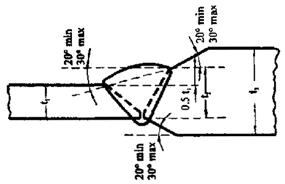

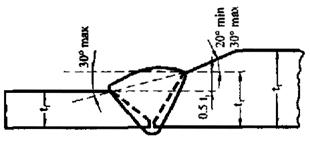

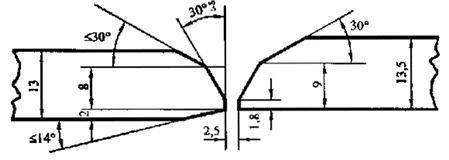

а

Обработка с внутренней стороны толщины t3 до t2 = t1

б

Соединение t2 £ 1,5t1 без обработки свариваемых торцов (t2 = t3)

в

Обработка с внутренней и наружной стороны толщины t3 до t2 £ 1,5t1

г

Обработка с наружной стороны толщины t3 до t2 £ 1,5t1

Рис. 5. Регламентируемые варианты обработки торцов стыкуемых разнотолщинных элементов

t1 - толщина стенки более тонкостенного элемента;

t2 - толщина свариваемого торца более толстостенного элемента;

t3 - толщина стенки более толстостенного элемента

Разнотолщинность свариваемых торцов (см. п. 1.3.10) (t1/t2) после механической обработки не должна превышать 1,5. Типовые варианты обработки соединяемых элементов с разнотолщинностью 1,5 и менее приведены на рис. 5 а, б, в, г.

Разнотолщинные соединения свариваемых торцов соединительных деталей, арматуры и труб диаметром 530 - 1420 мм должны выполняться с внутренней подваркой. При отсутствии технической возможности подварки корневого слоя внутри трубопровода соединение следует выполнять путем предварительной сварки соединительной детали и патрубка с последующей подваркой корня шва.

Контроль разнотолщинных сварных соединений должен осуществляться радиографическим (100 %) и ультразвуковым (100 %) методами, при этом к кольцевым сварным соединениям должны быть предъявлены требования по дефектоскопии, как к стыкам с внутренней подваркой.

7.3. Сборку стыков захлестов, гарантийных и температурных (замыкающих) стыков следует производить непосредственным соединением труб или вваркой катушки (патрубка). Сварка гарантийного стыка оформляется актом.

При линейном строительстве в случае применения катушки она должна быть изготовлена из трубы той же толщины, того же диаметра и того же класса прочности, что и соединяемые трубы.

При монтаже захлестов запрещается натягивать трубы (плети), изгибать их силовыми механизмами или нагревать за пределами зоны сварного стыка.

Сборка разнотолщинных труб при монтаже захлестов не допускается.

Контроль стыков захлестов выполнять в объеме 100 % радиографией и 100 % ультразвуком, как указано в п. 7.2. для разнотолщинных стыков.

7.4. Заварка технологических отверстий осуществляется путем вварки заплат.

Технология вварки заплат аттестуется в установленном СП порядке.

7.5. Приварка катодных выводов дуговой сваркой разрешается только к сварным швам. Приварка любых конструктивных элементов к телу трубы разрешается только в случае, когда предусмотрена послесварочная термообработка.

7.6. Ремонту сваркой могут быть подвержены только те сварные соединения, в которых суммарная длина участков с недопустимыми дефектами не превышает 1/6 периметра стыка. Ремонт трещин, кроме кратерных, не допускается. Повторный ремонт одного и того же дефектного участка не допускается.

7.7. Длина ремонтируемого участка должна превышать длину дефекта не менее чем на 30 мм в каждую сторону от дефекта.

7.8. Ремонт должен выполняться с обязательным равномерным предварительным подогревом, регламентируемым технологической инструкцией и технологической картой на ремонтные работы.

7.9. Технология ремонта сваркой регламентируется технологической инструкцией и картой.

Ремонт швов, сваренных иными способами, чем ручная дуговая сварка покрытыми электродами (например, механизированной сваркой под флюсом), выполняется только электродами с основным видом покрытия.

7.10. На все виды специальных сварочных работ должны быть составлены акты, которые хранятся в монтажной организации и передаются Заказчику при сдаче объекта.

8. Послесварочная термообработка сварных соединений

8.1. Номенклатура сварных соединений, подлежащих термообработке, и тип термообработки определяются требованиями проекта.

8.2. Если проектом не оговорено, то послесварочную термообработку соединений, сваренных дуговыми методами сварки, целесообразно выполнять в следующих случаях:

• для разнотолщинных сварных стыковых соединений, если толщина стенки соединительной детали (фитинга) или «юбки» крана превышает 42 мм;

• для разнородных сварных соединений со степенью разнородности по нормативному значению ДК более 8 МПа;

• в случае приварки к трубным патрубкам ложементов для надземных трубопроводов в местах установки «мертвых» опор.

8.3. Послесварочная термообработка проводится для выполненных стыковой контактной сваркой соединений участков газопроводов с температурой эксплуатации -20 °С и ниже.

8.4. Термическую обработку кольцевых сварных соединений трубопроводов, включая ее кратность, следует проводить согласно требованиям соответствующей технологической инструкции, в которой должны быть оговорены:

• размеры труб (диаметр трубы и толщина ее стенки), класс их прочности, химический состав трубного металла, для которого допускается применение данной термообработки;

• описание метода термообработки;

• параметры термообработки, включая время нагрева, максимальную температуру нагрева, время выдержки при максимальной температуре, и, при необходимости, время (скорость) охлаждения, а также допустимые пределы их изменения;

• описание метода и аппаратуры контроля параметров термообработки, в том числе контроля равномерности нагрева шва по всему периметру.

8.5. Термическую обработку сварных соединений, выполненных стыковой контактной сваркой, необходимо проводить после удаления грата.

8.6. В процессе термической обработки ее параметры, указанные в п. 8.2, должны автоматически регистрироваться.

8.7. В случае если параметры выполненной термообработки ниже требуемых значений, допускается выполнить повторную термическую обработку.

8.8. Перед термообработкой стыка следует установить временные опоры по обе стороны от него, позволяющие «разгрузить» термообрабатываемый узел.

Временные опоры и узел закрепления следует убирать только после полного охлаждения стыка.

8.9. Термообработку сварных стыков можно выполнять только в том случае, если, по меньшей мере, один из концов монтируемого участка трубопровода свободен (не закреплен).

8.10. Технология послесварочной термообработки подлежит аттестации.

9. Контроль качества кольцевых сварных соединений газопроводов

9.1. Для обеспечения требуемого уровня качества кольцевых сварных соединений газопроводов необходимо выполнять:

• пооперационный контроль;

• визуальный контроль;

• контроль по макрошлифам (в случае двухсторонней сварки под флюсом);

• контроль неразрушающими физическими методами;

• механические испытания образцов сварных соединений;

• регистрацию параметров процесса сварки.

Для выполнения контроля привлекаются организации, имеющие лицензию Госгортехнадзора России.

9.2. Пооперационный контроль производитель работ выполняет непосредственно и непрерывно в процессе проведения операций по сборке и сварке газопроводов. При пооперационном контроле проверяют соответствие выполняемых работ проекту, требованиям настоящего Свода Правил, государственных стандартов, технологических инструкций и карт.

9.3. Визуальный контроль и обмер сварных соединений выполняют работники служб контроля подрядчика с использованием необходимого измерительного инструмента.

Пооперационному контролю и визуальному осмотру подлежат кольцевые сварные соединения, выполненные при аттестации технологического процесса сварки, аттестационных испытаниях сварщиков, а также все сварные соединения газопроводов. При этом качество швов оценивают по результатам осмотра наружной и внутренней поверхности сварных соединений газопроводов.

Контроль захлесточных стыков любого диаметра и сварных соединений труб диаметром 720 мм и менее можно осуществлять только с наружной поверхности газопровода.

9.4. Перед визуальным осмотром кольцевые сварные соединения очищают от шлака, брызг металла, грязи, снега и т.п.

При контактной стыковой сварке осмотр сварных соединений выполняют после снятия грата.

9.5. При визуальном контроле проверяют соответствие кольцевых сварных соединений следующим требованиям:

• при дуговой сварке высота усиления шва снаружи трубы должна быть 2 ± 1 мм и иметь плавный переход к основному металлу;

• при дуговой сварке высота усиления швов, сваренных изнутри трубы, должна быть 2 ± 1 мм и иметь плавный переход к основному металлу;

• при дуговой сварке высота усиления обратного валика корневого слоя шва должна быть 1 ± 1 мм;

• ширина наружного и внутреннего сварных швов при дуговой сварке под флюсом должна соответствовать значениям, приведенным в табл. 6;

• ширина подваренного слоя, выполненного ручной дуговой сваркой, должна быть 8 ± 2 мм;

• в стыках, выполненных контактной стыковой сваркой грат снаружи и внутри труб должен быть удален механической обработкой. Величина усиления металла в зоне грата после его удаления с наружной и внутренней сторон трубы не должна превышать 3 мм. При снятии грата не допускается уменьшение толщины стенки сваренных труб. Смещение кромок после сварки не должно превышать 25 % толщины стенки, но быть не более 3 мм. Допускаются местные смещения на длине 20 % периметра стыка, величина которых не превышает 30 % толщины стенки, но не более 4 мм.

Ширина шва для различных способов сварки, мм

|

Ручная дуговая сварка |

Сварка под флюсом |

Автоматическая сварка в защитных газах |

|||

|

по заводской разделке кромок |

по V-образной разделке кромок |

плавленный |

агломерированный |

||

|

Наружный шов |

|||||

|

> 8 - 14 |

15 - 22 |

17 - 24 |

17 - 24 |

16 - 22 |

10 - 14 |

|

> 14 - 19 |

18 - 24 |

24 - 30 |

18 - 26 |

17 - 23 |

10 - 16 |

|

> 19 - 22 |

21 - 27 |

27 - 33 |

20 - 29 |

18 - 26 |

11 - 17 |

|

> 22 - 28 |

25 - 31 |

32 - 38 |

20 - 31 |

20 - 31 |

11 - 18 |

|

Внутренний шов |

|||||

|

> 8 - 14 |

8 ± 2 |

14 - 19 |

13 - 17 |

2 - 10 |

|

|

> 14 - 19 |

17 - 22 |

16 - 21 |

|||

|