ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

ПРИМЕНЕНИЕ БЕТОНОВ

НА ПРИРОДНЫХ ПОРИСТЫХ ЗАПОЛНИТЕЛЯХ

ДЛЯ СТРОИТЕЛЬСТВА ТРАНСПОРТНЫХ ТОННЕЛЕЙ

ВСН 212-91

МОСКВА 1992

ПРЕДИСЛОВИЕ

Настоящий ВСН разработан в развитие глав СНиП II-44-78 «Тоннели железнодорожные и автодорожные. Нормы проектирования», СНиП II-40-80 «Метрополитены. Нормы проектирования» и СНиП III-44-77 «Тоннели железнодорожные, автодорожные и гидротехнические. Метрополитены. Правила производства и приемки работ» и содержат требования, предъявляемые к легкому бетону на природных пористых заполнителях, предназначенному для строительства транспортных тоннелей, и к материалам для его приготовления, основные расчетные характеристики бетонов, правила проектирования составов бетона и способы приготовления бетонной смеси, технологические требования к изготовлению и возведению конструкций, контролю производства работ и качества бетона, а также основные положения правил техники безопасности при производстве работ.

ВСН предназначен для проектных и строительных организаций, осуществляющих проектирование и строительство транспортных тоннелей с применением бетонов на природных пористых заполнителях.

ВСН разработан: ЦНИИС Минтрансстроя СССР (кандидаты техн. наук Кац К.М., Смолянский В.М., Хубова Н.Г., доктора техн. наук Меркин В.Е., Щербаков Е.Н., инженеры Арутюнов В.С., Головщикова И.И.) при участии НИИЖБ Госстроя СССР (кандидат техн. наук Житкевич Р.К.), АрмНИИСа (кандидат техн. наук Евсеева С.Н.), Грузинского технического университета (доктор техн. наук Джинчарадзе Д.И.), МИИТ МПС СССР (доктор техн. наук Шейкин А.Е.), ЛИИЖТ МПС СССР (доктор техн. наук Голицинский Д.М.), ТО-41 (инженер Арутюнов Л.А.), Армгипротрансом (кандидат техн. наук Курисько А.С.), СКТБ Главтоннельметростроя (кандидат техн. наук Крылов В.В.).

|

Ведомственные строительные нормы |

ВСН 212-91 |

|

|

Применение бетонов на природных пористых заполнителях для строительства транспортных тоннелей |

Государственная корпорация «Трансстрой» |

|

ВНИИ транспортного строительства Минтрансстроя СССР АрмНИИС Госстроя Арм. ССР Грузинским техническим университетом Министерства народного образования ГССР Армтоннельстроем Минтрансстроя СССР Армгипротрансом Минтрансстроя СССР НИИЖБ Госстроя СССР МИИТ МПС СССР ЛИИЖТ МПС СССР |

Утверждены: Государственной корпорацией «Трансстрой» 11.12.91 г. № МО-08 |

Срок введения в действие 1 сентября 1992 г. |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие нормы регламентируют применение легких бетонов на природных пористых заполнителях при строительстве транспортных тоннелей (железнодорожных, автодорожных, пешеходных, а также тоннелей и подземных станций метрополитена). Нормы являются обязательными для всех проектных и строительных организаций, осуществляющих проектирование и строительство транспортных тоннелей с применением бетонов на природных пористых заполнителях.

1.2. Настоящие нормы являются дополнением к требованиям строительных норм и правил (СНиП), предъявляемым к проектированию и возведению транспортных тоннелей (главы СНиП II-44-78. «Тоннели железнодорожные и автодорожные. Нормы проектирования»; СНиП II-40-80. «Метрополитены. Нормы проектирования»; СНиП III-44-77. «Тоннели железнодорожные, автодорожные и гидротехнические. Метрополитены. Правила производства и приемки работ»).

1.3. Для тоннельных конструкций транспортных сооружений следует применять конструкционные легкие бетоны плотной структуры на цементном вяжущем, пористом крупном заполнителе, а также на пористом или плотном мелком заполнителе или смеси пористого и плотного мелкого заполнителя.

1.4. Бетоны, приготовленные в соответствии с настоящим ВСН, могут применяться при строительстве транспортных тоннелей в виде монолитного бетона и железобетона, сборных бетонных и железобетонных конструкций и предварительно напряженных конструкций для сооружения временных и постоянных обделок тоннелей и штолен, изготовления блоков обделки, подрельсовых оснований, водоотводных лотков, порталов и конструкций подземных станций метрополитена (фундаментов, колонн, элементов перекрытия, станционных платформ).

1.5. Легкие бетоны на природных пористых заполнителях следует применять в следующих случаях:

при наличии пористого заполнителя как местного материала и возможности его использования вместо привозных или более дорогих плотных заполнителей;

при соответствии жесткости тоннельной обделки физико-механическим свойствам вмещающего массива для наилучшей их совместной работы;

при необходимости снижения собственной массы монолитной конструкции подземного сооружения или в случае сборной - укрупнения при той же массе ее монтажной единицы.

2. ТРЕБОВАНИЯ К БЕТОНУ ТОННЕЛЬНЫХ КОНСТРУКЦИЙ

2.1. Проектирование тоннельных конструкций из легких бетонов на природных пористых заполнителях осуществляется в соответствии с положениями и указаниями глав СНиП II-44-78 «Тоннели железнодорожные и автодорожные. Нормы проектирования», СНиП II-40-80 «Метрополитены. Нормы проектирования», СНиП 2.03.01-84 «Бетонные и железобетонные конструкции. Нормы проектирования». СНиП 2.03.11-85 «Защита строительных конструкций от коррозии. Нормы проектирования», «Руководство по проектированию бетонных и железобетонных конструкций из бетонов на пористых заполнителях» (1978 г.), РСТ АрмССР 1089-89 «Бетон на природных пористых заполнителях для строительства транспортных тоннелей», «Рекомендаций по применению бетонов на природных пористых заполнителях для строительства транспортных тоннелей» (1980 г.), «Рекомендаций по изготовлению конструкций и изделий из бетонов на природных пористых заполнителях» (1984 г.) и настоящих норм.

2.2. Бетоны на природных пористых заполнителях должны удовлетворять требованиям ГОСТ 25820-83.

2.3. В соответствии с требованиями СТ СЭВ 1406-78 и СНиП 2.03.01-84 за показатель прочности бетона на сжатие принимают класс бетона по прочности на сжатие.

2.4. Для конструкционных легких бетонов на природных пористых заполнителях, применяемых в тоннелестроении, установлены следующие классы бетона по прочности на сжатие: В7,5; В10; В12,5; В15; В20; В22,5; В25; В27,5; В30.

2.5. Проектные классы легких бетонов на природных пористых заполнителях по прочности на сжатие для транспортных тоннелей должны применяться по табл. 1.

Таблица 1

|

Вид конструкции |

Класс бетона по прочности на сжатие |

|

|

1 |

Блоки и тюбинги сборных обделок кругового очертания перегонных тоннелей метрополитенов закрытого способа работ |

В20 - В30 |

|

2 |

блоки сборных обделок станционных тоннелей закрытого способа работ |

В20 - В30 |

|

3 |

Блоки стеновые сборных обделок перегонных и станционных комплексов открытого способа работ |

В20 - В30 |

|

4 |

Плиты и прогоны перекрытий сборных тоннельных обделок перегонных и станционных комплексов открытого способа работ |

В22,5 - В30 |

|

5 |

Колонны сборных тоннельных обделок открытого способа работ |

В22,5 - B30 |

|

6 |

Блоки (плиты лотковые) днищ и фундаменты стаканного типа под колонны для тоннельных обделок открытого способа работ |

В20 - В30 |

|

7 |

Блоки (ЦСО) сборных обделок перегонных и пешеходных тоннелей открытого способа работ |

В20 - В30 |

|

8 |

Панели-элементы внутренних конструкций подземных сооружений |

В12,5 - В22,5 |

|

9 |

Монолитные конструкции станционных тоннелей |

B12,5 - B22,5 |

|

10 |

Внутренние железобетонные конструкции монолитные |

В12,5 - В23,5 |

|

11 |

Бетонный слой верхнего строения пути |

В10 - В12,5 |

|

12 |

Бетонное основание пути, заполнение лотков, основание под полы |

В7,5 |

Примечание. Соотношение между классами и марками бетона по прочности на сжатие - см. табл. 2

Таблица 2

Соотношение между классами и марками бетона по прочности на сжатие

|

Средняя прочность бетона данного класса R, кгс/см2 (МПа) |

Ближайшая марка бетона по прочности |

Отклонение

ближайшей марки бетона от средней прочности класса, |

|

|

В7,5 |

98,23 (9,64) |

М100 |

-1,8 |

|

В10 |

130,97 (12,85) |

М150 |

-14,5 |

|

В12,5 |

163,71 (16,07) |

М150 |

+8,4 |

|

В15 |

196,45 (19,28) |

М200 |

-1,8 |

|

В20 |

261,93 (25,71) |

М250 |

+4,5 |

|

В25 |

327,42 (32,13) |

М350 |

-6,9 |

|

В30 |

392,90 (38,56) |

М400 |

-1,8 |

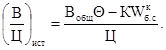

Среднюю прочность бетона каждого класса определяют при нормативном коэффициенте вариации, равном V = 13,5 % для конструкционных бетонов по формуле

![]() ,

,

где B - значение класса бетона, МПа;

0,0980665 - переходный коэффициент от МПа к кгс/см2.

2.6. Проектные марки бетонов на природных пористых заполнителях по водонепроницаемости в возрасте 28 суток принимаются по табл. 3.

Таблица 3

|

2 |

4 |

6 |

8 |

10 |

12 |

|

|

Марка бетона по водонепроницаемости, не ниже |

W2 |

W4 |

W6 |

W8 |

W10 |

W12 |

2.7. Проектные марки бетона на пористых заполнителях по морозостойкости устанавливаются в зависимости от климатологических условий по табл. 4.

Таблица 4

|

-5 и выше |

от -5 до -20 (включительно) |

От -20 до -40 (включительно) |

Ниже -40 |

|

|

Марка бетона по морозостойкости |

f100 |

f150 |

f200 |

f300 |

2.8. Распалубочная прочность бетона несущих конструкций обделок транспортных тоннелей должна соответствовать проектной прочности, а в крепких устойчивых грунтах быть не ниже 75 % проектной прочности.

Более низкие значения распалубочной прочности бетона допускаются при наличии соответствующего обоснования и согласования с проектной организацией.

2.9. Основные расчетные характеристики при проектировании бетонных и железобетонных конструкций из бетонов на природных пористых заполнителях, а также дополнительные характеристики при проектировании предварительно-напряженных конструкций принимаются в соответствии со СНиП 2.03.01-84 (таблицы 5, 6, 7, 8, 9, 10).

2.10. Значения расчетных сопротивлений бетона для предельных состояний первой группы Rb и Rbt в зависимости от класса бетона по прочности на сжатие приведены в табл. 5.

Таблица 5

|

Расчетные сопротивления бетона для предельных состояний первой группы |

Вид мелкого заполнителя |

Значения Rb и Rbt при классе бетона по прочности на сжатие, МПа/(кгс/см2) |

||||||||

|

В7,5 |

В10 |

B12,5 |

В15 |

В20 |

B22,5 |

B25 |

B27,5 |

В30 |

||

|

При осевом сжатии Rb |

Плотный или пористый |

4,5 45,9 |

6,0 61,2 |

7,5 76,5 |

8,5 86,7 |

11,5 117,0 |

13,0 133,0 |

14,5 148,0 |

15,7 160,0 |

17,0 173,0 |

|

При осевом растяжении Rbt |

Плотный |

0,48 4,89 |

0,57 5,81 |

0,66 6,73 |

0,75 7,65 |

0,90 9,18 |

0,97 9,63 |

1,05 10,7 |

1,12 11,5 |

1,20 12,2 |

|

Пористый |

0,48 4,89 |

0,57 5,81 |

0,66 6,73 |

0,75 7,65 |

0,80 8,16 |

0,85 8,65 |

0,90 9,18 |

0,95 9,69 |

1,00 10,2 |

|

2.11. Характеристики бетона Rb и Rbt вводятся в расчет с коэффициентом условий работы бетона γbi, который принимается по таблицам 6 и 7.

Таблица 6

|

Факторы, обуславливающие введение коэффициента условий работы бетона |

Коэффициент условий работы бетона γbi |

|

|

условное обозначение |

величины |

|

|

1. Многократно повторяющаяся нагрузка |

γb1 |

По табл. 7 |

|

2. Длительность действия нагрузки: |

|

|

|

а) при учете постоянных, длительных и кратковременных нагрузок: |

γb2 |

|

|

в условиях эксплуатации конструкций, благоприятных для нарастания прочности бетона |

|

1,0 |

|

в остальных случаях |

|

0,90 |

|

б) при учете особых нагрузок |

|

1,10 |

|

3. Бетонирование в вертикальном положении (высота слоя бетонирования выше 1,5 м) |

γb3 |

0,85 |

|

4. Попеременное замораживание и оттаивание: в водонасыщенном состоянии при расчетной зимней температуре наружного воздуха: |

|

|

|

от -40 °С до -20 °С |

γb6 |

0,90 |

|

от -20 °С до -5 °С и выше |

|

1,00 |

|

в условиях эпизодического водонасыщения при любой температуре |

|

1,00 |

|

5. Стадия предварительного обжатия: |

|

|

|

с проволочной арматурой |

γb8 |

1,25 |

|

со стержневой арматурой |

|

1,35 |

|

6. Бетонные конструкции |

γb9 |

0,90 |

Примечания: 1. Коэффициенты γbi по позициям 1; 2; 4; 6 должны учитываться при определении Rb и Rbt, по позициям, 3; 5 - при Rb.

2. Коэффициенты γbi вводятся независимо друг от друга, но при этом их произведение должно быть не менее 0,45.

Таблица 7

|

Коэффициент условий работы бетона при многократно повторяющейся нагрузке γb1 при коэффициенте асимметрии цикла ρb равном |

|||||||

|

0 - 0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

|

|

Естественной влажности |

0,60 |

0,70 |

0,80 |

0,85 |

0,90 |

0,95 |

1,00 |

|

Водонасыщенный |

0,45 |

0,55 |

0,65 |

0,75 |

0,85 |

0,95 |

1,00 |

2.12. Значения нормативных Rbn и Rbtn и расчетных Rb,ser и Rbt,ser сопротивлений бетона для предельных состояний второй группы в зависимости от класса бетона по прочности на сжатие приведены в табл. 8.

2.13. Нормативное сопротивление бетона растяжению по второй группе предельных состояний в случаях, когда:

прочность на растяжение не контролируется, принимается по табл. 8;

прочность бетона на растяжение контролируется на производстве, принимается равным его гарантированной прочности (классу) на осевое растяжение.

Таблица 8

|

Нормативные Rbn и Rbtn и расчетные Rb,ser, Rbt,ser сопротивления бетона для предельных состояний второй группы |

Вид мелкого заполнителя |

Значения Rbn, Rbtn

и Rb,ser, Rbt,ser при классе

бетона по прочности на сжатие |

||||||||

|

В7,5 |

В10 |

В12,5 |

В15 |

B20 |

B22,5 |

В25 |

В27,5 |

В30 |

||

|

При осевом сжатии Rbn и Rb,ser |

Плотный или пористый |

5,5 56,1 |

7,5 76,5 |

9,5 96,9 |

11,0 112,0 |

15,0 153,0 |

16,7 171,0 |

18,5 189,0 |

20,3 215,5 |

22,0 224,0 |

|

При осевом растяжении Rbtn и Rbt,ser |

Плотный |

0,70 7,14 |

0,85 8,67 |

1,0 10,2 |

1,15 11,7 |

1,40 14,3 |

1,50 15,3 |

1,60 16,3 |

1,70 17,4 |

1,80 18,4 |

|

Пористый |

0,70 7,14 |

0,85 8,67 |

1,0 10,2 |

1,10 11,2 |

1,20 12,2 |

1,27 13,0 |

1,35 13,8 |

1,42 14,5 |

1,50 15,3 |

|

Таблица 9

|

Значения Rbt при классе

бетона по прочности на осевое растяжение |

|||||

|

Вt0,8 |

Вt1,2 |

Вt1,6 |

Вt2,0 |

Вt2,4 |

|

|

Растяжение осевое |

0,62 6,32 |

0,93 9,49 |

1,25 12,7 |

1,55 15,8 |

1,85 18,9 |

Примечание. Значения Rbt не зависят от вида мелкого заполнителя.

2.14. Расчетные сопротивления бетона для предельных состояний второй группы Rb.ser и Rbt.ser вводятся в расчет с коэффициентом условий работы бетона γb1 = 1,0, кроме случаев, указанных в п. 2.15.

2.15. При действии многократно повторяющейся нагрузки Rb.ser и Rbt.sеr в расчет по образованию трещин вводится с коэффициентом условий работы по табл. 7.

2.16. Значения расчетного сопротивления бетона для предельных состояний первой группы Rbt в зависимости от класса бетона по прочности на растяжение приведены в табл. 9.

2.17. Средняя плотность бетона на природных пористых заполнителях для монолитных и сборных бетонных и железобетонных конструкций тоннелей устанавливается проектом в соответствии с марками по средней плотности, но не должна быть ниже 1400 кг/м3 и выше 2200 кг/м3.

Фактическое значение средней плотности не должно превышать марку более чем на 3 %.

2.18. Значения начального модуля упругости бетона при сжатии и растяжении в зависимости от проектного класса бетона на природных пористых заполнителях по прочности на осевое сжатие и марками по средней плотности принимаются по табл. 10.

Таблица 10

|

Начальные модули

упругости бетона при сжатии и растяжении Еb

· 10-3 |

||||||||

|

В7,5 |

В12,5 |

В15 |

B20 |

В22,5 |

B25 |

B27,5 |

В30 |

|

|

Д1400 |

10,0 102 |

11,7 119 |

12,5 127 |

13,5 138 |

14,0 142,5 |

14,5 148 |

15,0 153 |

15,5 158 |

|

Д1500 |

10,7 109,5 |

12,4 127 |

13,2 135 |

14,5 148 |

15,0 153 |

15,5 158 |

16,0 163 |

16,5 168 |

|

Д1600 |

11,5 117 |

13,2 135 |

14,0 143 |

15,5 158 |

16,0 163 |

16,5 168 |

17,0 173 |

17,5 178 |

|

Д1700 |

12,3 125 |

14,0 142,5 |

14,7 150 |

16,2 165,5 |

16,8 172 |

17,5 178,5 |

18,0 183,7 |

18,5 189 |

|

Д1800 |

13,0 133 |

14,7 150 |

15,5 158 |

17,0 173 |

17,7 181 |

18,5 189 |

19,0 193 |

19,5 199 |

|

Д1900 |

13,7 140,5 |

15,8 161,5 |

16,7 171 |

18,3 186 |

19,0 193,7 |

19,7 201,5 |

20,0 206,5 |

20,7 211,5 |

|

Д2000 |

14,5 148 |

17,0 173 |

18,0 184 |

19,5 199 |

20,2 206,5 |

21,0 214 |

21,5 219 |

22,0 224 |

Примечание. При наличии факторов, влияющих на условия работы бетона, значение Eb следует умножать на коэффициент условий работы по СНиП 2.03.01-84.

3. ИЗГОТОВЛЕНИЕ ТОННЕЛЬНЫХ КОНСТРУКЦИЙ

Требования к материалам

3.1. Выбор компонентов для бетона следует производить в соответствии с требованиями существующих нормативных документов на каждый компонент с целью получения бетона в тоннельных конструкциях с прочностью и другими показателями качества, соответствующими проектным, и при минимальном расходе цементного вяжущего.

3.2. В качестве вяжущего для приготовления бетона на природных пористых заполнителях следует применять портландцемент, шлакопортландцемент и другие разновидности портландцемента, соответствующие требованиям ГОСТ 2544-76, ГОСТ 10178-85, ГОСТ 22266-76*, ГОСТ 23464-79, ГОСТ 969-77.

При выборе цемента предпочтение следует отдавать высокоактивным портландцементам с наименьшим показателем нормальной густоты и концом схватывания не позднее 6 часов.

При агрессивных воздействиях на бетонные конструкции в процессе эксплуатации портландцемент выбирают в соответствии со СНиП 2.03.11-86.

При повышенных требованиях по морозостойкости не рекомендуется применять пуццолановый портландцемент.

3.3. В зависимости от требуемого класса бетона по прочности на сжатие марку цемента следует назначать по табл. 11.

Таблица 11

|

Марки цемента |

||

|

рекомендуемые |

допускаемые |

|

|

В7,5 |

300 |

400 |

|

В12,5 |

400 |

300, 500 |

|

В15 |

400 |

300, 500, 600 |

|

В20 |

400 |

300, 500, 600 |

|

В22,5 |

500 |

400, 600 |

|

В25 |

500 |

400, 600 |

|

В27,5 |

500 |

400, 600 |

|

В30 |

600 |

500, 550 |

3.4. Для бетона следует применять крупные и мелкие природные пористые заполнители.

3.5. В качестве крупных заполнителей при приготовлении бетона для тоннельных конструкций следует применять щебень из пористых горных пород вулканического (пемз, шлаков, туфов, пористых базальтов, андезито-базальтов и андезитов) или осадочного происхождения (пористых известняков, известняков-ракушечников и других карбонатных пород, а также алевролитов, опоки и других кремнеземистых пород, удовлетворяющих требованиям ГОСТ 9757-83, ГОСТ 9758-86, ГОСТ 22263-76, ГОСТ 25820-83, а также данным таблиц 12 и 13 настоящих Норм.

3.6. В качестве мелкого заполнителя следует использовать пористые или плотные пески, а также их смеси.

Мелкие заполнители должны соответствовать требованиям ГОСТ 9757-83, ГОСТ 8736-85, ГОСТ 22263-76 и дополнительным требованиям настоящих Норм.

3.7. Крупные пористые заполнители должны применяться в виде фракций, раздельно дозируемых при приготовлении бетонной смеси, с размером зерен от 5 до 10 мм, свыше 10 до 20 мм.

3.8. Для бетона сборных ж.-б. конструкций наибольший размер зерен крупного пористого заполнителя должен быть не более 3/4 расстояния между арматурными стержнями и 1/3 толщины конструкции, но не должен превышать 20 мм.

3.9. Выбор фракции пористого заполнителя и их соотношения производится при подборе состава бетона с учетом требований ГОСТ 25820-83 к крупному заполнителю по насыпной плотности и прочности.

3.10. Выбор крупных пористых заполнителей по насыпной плотности производят в зависимости от вида конструкции, требований к прочности и плотности бетона, вида и свойств применяемого мелкого заполнителя, формы крупного заполнителя (щебень, гравий) и с учетом требований табл. 14.

3.11. Для получения экономичных составов бетонов и обеспечения проектных классов бетонов марки крупного пористого заполнителя по прочности в зависимости от прочности легкого бетона должны отвечать требованиям табл. 15.

3.12. Зерновой состав пористых песков должен отвечать требованиям ГОСТ 9757-83.

3.13. Марка пористого песка по насыпной плотности принимается равной: минимальная - 400, максимальная - 1200.

3.14. Влажность пористого щебня и песка для бетонов к которым предъявляются повышенные требования по водонепроницаемости и морозостойкости, не должна быть более 6 % - у щебня и 8 % - у пористого песка по массе.

При приемке влажного песка следует производить пересчет его объема на объем в сухом состоянии, пользуясь переходным коэффициентом, определяемым по формуле:

![]()

где γсух - объемная масса песка в сухом состоянии;

γвл - объемная масса песка во влажном состоянии;

W - влажность песка в процентах по массе.

Данные по выбору природных пористых заполнителей для легких бетонов, применяемых в тоннелестроении

Таблица 12

|

Характеристики бетонов (пределы колебаний) |

|||||

|

Наименование и вид |

Насыпная плотность, кг/м3 |

Прочность щебня при сдавливании в цилиндре, МПа |

Средняя плотность в сухом состоянии, кг/м3 |

Классы по прочности на сжатие |

|

|

щебня |

песка |

||||

|

Заполнители вулканического происхождения |

|||||

|

Пемзы мелкопористые (типа литоидной пемзы) |

700 - 1000 |

900 - 1200 |

1,6 - 3,5 |

1500 - 1800 |

87,5-B30 |

|

Шлаки крупнопористые |

400 - 800 |

600 - 1000 |

0,6 - 2,0 |

700 - 1650 |

В7,5 и В10 |

|

Шлаки среднепористые |

600 - 900 |

800 - 1100 |

0,8 - 2,0 |

1200 - 1600 |

до B15 |

|

Шлаки мелкопористые |

700 - 1100 |

900 - 1300 |

1,2 - 4,7 |

1600 - 1900 |

B7,5 - B35 |

|

Туфы крупнопористые (артикского типа) |

700 - 900 |

800 - 1100 |

1,0 - 2,0 |

1450 - 1650 |

до B15 |

|

Туфы мелкопористые с прочностью породы на сжатие ниже 15 МПа |

800 - 1000 |

900 - 1200 |

1,1 - 3,0 |

1450 - 1800 |

до В22,5 |

|

Туфы мелкопористые с прочностью породы на сжатие 15 МПа и выше |

800 - 1300 |

1000 - 1400 |

1,5 - 3,9 |

1650 - 2000 |

В7,5 - В35 |

|

Базальты и андезиты пористые |

900 - 1300 |

1100 - 1500 |

1,0 - 4,7 |

1750 - 2200 |

В7,5 - В35 |

|

Заполнители осадочного происхождения |

|||||

|

Известняки-ракушечники с прочностью породы на сжатие ниже 15 МПа |

750 - 900 |

900 - 1200 |

0,5 - 1,5 |

1400 - 1900 |

до В20 |

|

Известняки-ракушечники с прочностью породы на сжатие 15 МПа и выше |

900 - 1200 |

1200 - 1500 |

1,5 - 3,8 |

1600 - 2200 |

В7,5 - B30 |

|

Доломитизированный известняк, доломит |

900 - 1200 |

1100 - 1400 |

2,0 - 4,5 |

1750 - 2100 |

до В20,5 |

|

Опоки и алевролиты |

650 - 800 |

750 - 900 |

0,4 - 1,0 |

1200 - 1600 |

до В7,5 |

|

Спонголиты |

750 - 900 |

850 - 100 |

0,5 - 1,5 |

1400 - 1800 |

до В7,5 |

Таблица 13

Данные о характеристиках природных пористых заполнителей различных месторождений и их исходной породы

|

Происхождение и наименование пород и месторождений |

Характеристика пород |

Характеристика заполнителей |

||||||

|

Средняя плотность, кг/м3 |

Истинная плотность, г/см3 |

Предел прочности при сжатии, МПа |

Коэффициент размягчения |

Водопоглощение, % по массе |

Насыпная плотность, кг/м3 |

|||

|

песка |

щебня |

|||||||

|

|

ВУЛКАНИЧЕСКОЕ |

|

|

|

|

|

|

|

|

|

Пемзы мелкопористые |

|

|

|

|

|

|

|

|

|

Армения |

|

|

|

|

|

|

|

|

1 |

Лусаванское |

1410 1130-1780 |

2,40 |

17,0 5,0-34,0 |

0,87 |

13,9 5,4-15,9 |

1070 980-1190 |

840 750-920 |

|

2 |

Джраберское |

1220 1080-1380 |

- |

17,5 5,5-47,0 |

- |

- |

800 700-900 |

670 600-760 |

|

|

Шлаки |

|

|

|

|

|

|

|

|

|

Армения |

|

|

|

|

|

|

|

|

3 |

Аванское |

- 850-1610 |

2,70 |

35,0 29,5-50,0 |

0,97 |

- 12,4-19,4 |

- 1070-1150 |

780 650-980 |

|

4 |

Артикское |

- 870-1520 |

2,67 |

- 3,0-10,0 |

- |

- 10,7-26,6 |

- 810-1270 |

- 520-900 |

|

5 |

Шаумянское |

- |

- |

- 15,0 |

- |

- |

- 1000-1600 |

- 560-770 |

|

|

Грузия |

|

|

|

|

|

|

|

|

6 |

Сагамо |

- 1210-1900 |

2,75 |

- |

0,63-0,9 |

- 7,2-14,8 |

1130 1080-1200 |

980 740-1060 |

|

|

Камчатка |

|

|

|

|

|

|

|

|

7 |

Козельское |

2100 1690-2300 |

2,78 2,71-2,96 |

6,0-7,4 |

0,60-0,90 |

1,77 10,3-22,2 |

1000-1200 |

700-900 |

|

8 |

Гора Шлаковая |

1580 1490-1970 |

2,82 2,71-2,96 |

2,2-4,3 |

0,60-0,80 |

22,8 14,3-24,7 |

950-1000 |

700-850 |

|

|

Туфы |

|

|

|

|

|

|

|

|

|

Армения |

|

|

|

|

|

|

|

|

9 |

Артикское |

1290 730-1870 |

2,55 |

10,3 21,7-32,5 |

0,88 |

27,3 7,7-51,3 |

780 720-1060 |

720 680-920 |

|

10 |

Аринджское |

1660 1490-2060 |

2,47 |

21,6 7,0-32,0 |

0,99 |

13,6 5,1-19,4 |

1080 970-1340 |

920 820-1130 |

|

11 |

Аванское |

1800 1360-2000 |

2,51 |

16,4 9,5-26,6 |

0,85 |

- 9,0-23,0 |

1220 890-1300 |

950 750-1070 |

|

12 |

Ахавнатунское |

2020 1150-2810 |

2,53 |

37,3 2,2-89,8 |

0,96 |

5,1 1,2-18,0 |

1220 710-1450 |

1020 500-1300 |

|

13 |

Ахтанакское |

1910 1310-2370 |

2,54 |

39,5 11,0-79,5 |

0,86 |

10,2 1,4-19,0 |

1240 960-1540 |

940 740-1300 |

|

14 |

Маисянское |

1550 1230-1900 |

2,54 |

10,5 1,5-50,0 |

0,85 |

20,3 9,8-30,5 |

1000 800-1240 |

850 680-1050 |

|

15 |

Анийское |

1400 1200-1700 |

2,54 |

16,9 12,0-27,5 |

0,84 |

22,4 13,2-28,0 |

910 780-1110 |

770 660-940 |

|

16 |

Макарашенское |

1580 1490-1660 |

2,55 |

9,0 5,5-12,0 |

0,85 |

14,9 11,6-18,7 |

1030 970-1080 |

860 820-920 |

|

17 |

Бюраканское |

1900 1680-2220 |

2,55 |

31,0 15,5-55,5 |

0,87 |

- 3,5-12,8 |

1230 1090-1450 |

1040 930-1220 |

|

18 |

Кармрашенское |

1640 1280-2050 |

2,55 |

11,1 5,0-49,5 |

0,83 |

23,6 7,0-40,3 |

1060 830-1370 |

900 705-1130 |

|

|

Украинская CCP, Закарпатье |

|

|

|

|

|

|

|

|

19 |

Ганичское |

2100 1980-2210 |

2,55 |

102,0 |

0,83 |

4,8 |

1150 |

1030 |

|

20 |

Даниловское |

2050 1980-2080 |

2,52 |

54,8 |

0,99 |

4,2 |

1130 |

960 |

|

21 |

Сокирницкое |

1850 1820-1870 |

2,55 |

34,9 |

0,92 |

9,3 |

990 |

910 |

|

22 |

Мужеевское |

1720 1440-2200 |

2,42 |

33,2 |

0,97 |

15,5 |

880 |

810 |

|

23 |

Добросельевское |

1810 1760-1900 |

2,63 |

38,4 |

0,75 |

5,6 |

1080 |

910 |

|

24 |

Ольховицкое |

2070 1780-2090 |

2,62 |

13,2 |

0,88 |

7,0 |

1120 |

910 |

|

25 |

Буковинское |

1980 1820-1980 |

2,52 |

11,5 |

0,74 |

5,3 |

1070 |

960 |

|

|

Кабардино-Балкарская АССР |

|

|

|

|

|

|

|

|

26 |

Каменское |

1400 - 1900 |

2,41 |

4,0 - 39,0 |

0,74 - 0,90 |

8,0 - 25,0 |

970 - 1220 |

740 - 1050 |

|

27 |

Заюковское |

1380 - 1750 |

2,4 - 2,49 |

8,5 - 31,0 |

0,80 - 1,00 |

8,0 - 19,0 |

980 - 1090 |

750 - 980 |

|

|

Приморский край |

|

|

|

|

|

|

|

|

28 |

Борисовское |

1430 - 1730 |

2,65 - 2,84 |

3,0-6,4 0,6-1,4 |

0,60 - 0,90 |

10,6 - 18,9 |

930 - 1200 |

650 - 750 |

|

29 |

Пушкинское |

1400 - 1510 |

2,78 - 2,92 |

7,5-12,0 0,9-1,1 |

0,80 - 0,90 |

14,3 - 21,0 |

980 - 1200 |

700 - 800 |

|

30 |

Барановское |

1420 - 1600 |

2,68 - 2,90 |

9,0-8,0 2,5-4,2 |

0,70 - 0,90 |

12,0 - 25,0 |

1100 - 1300 |

800 - 1200 |

|

|

Читинская обл. |

|

|

|

|

|

|

|

|

31 |

Ингамакитское |

750 - 1800 |

2,70 - 3,0 |

8,5-36,5 2,2-3,0 |

0,70 - 0,80 |

2,0 - 29,5 |

1300 - 1370 |

770 - 930 |

|

|

Дальний Восток |

|

|

|

|

|

|

|

|

32 |

Именское |

1530 |

- |

7,0-24,5 |

- |

- |

990 |

840 |

|

|

ОСАДОЧНОЕ |

|

|

|

|

|

|

|

|

|

Карбонатные породы |

|

|

|

|

|

|

|

|

|

Молдавия |

|

|

|

|

|

|

|

|

33 |

Минчанское |

1660 |

- |

1,1 |

св. 1 |

16,0 |

- |

- |

|

34 |

Мелешты |

1590 |

- |

1,5 - 2,4 |

св. 1 |

19,3 |

- |

- |

|

35 |

Грушевское |

1500 |

- |

2,1 - 2,8 |

0,78 |

17,4 |

- |

- |

|

36 |

Криковское |

1620 |

- |

2,6 - 1,3 |

- |

- |

- |

- |

|

37 |

Бычковское |

1700 |

- |

3,3 - 3,9 |

- |

- |

- |

- |

|

|

Украина |

|

|

|

|

|

|

|

|

38 |

Главаневское |

1580 |

- |

2,1 - 4,1 |

0,64 |

16,7 |

- |

- |

|

|

Николаевская обл. |

|

|

|

|

|

|

|

|

39 |

Архангельское |

1500 |

- |

6,7 - 10,8 |

0,78 |

15,1 |

- |

- |

|

40 |

Снегиревское |

1670 |

2,66 |

15,0 |

0,57 |

- |

1280 |

1180 |

|

|

Запорожская обл. |

|

|

|

|

|

|

|

|

41 |

«Маячок» |

2260 |

2,67 |

25,5 |

0,67 |

- |

1310 |

1050 |

|

42 |

Скельское |

1550 |

- |

2,2 - 3,8 |

0,64 |

21,8 |

- |

- |

|

43 |

Приморское |

1720 |

- |

2,4 |

- |

11,1 |

- |

- |

|

44 |

Карачекракское |

2000 |

2,68 |

9,3 |

0,98 |

- |

1310 |

1100 |

|

|

Тернопольская обл. |

|

|

|

|

|

|

|

|

45 |

Добриводское (карьер № 1) |

1670 |

- |

6,0 |

0,62 |

20,0 |

- |

- |

|

46 |

Добриводское (карьер № 2) |

1650 |

- |

6,3 |

0,57 |

18,0 |

- |

- |

|

47 |

Добриводское (карьер № 3) |

1670 |

- |

4,1 |

0,92 |

21,0 |

- |

- |

|

|

Хмельницкая обл. |

|

|

|

|

|

|

|

|

48 |

Выхватновецкое (карьер № 3) |

1630 |

- |

10,2 |

0,74 |

20,2 |

- |

- |

|

49 |

Приворотьевское |

1630 |

- |

4,3 - 7,6 |

0,80 |

10,8 |

- |

- |

|

50 |

Карачковское |

1680 |

- |

8,4 |

1,00 |

11,7 |

- |

- |

|

|

Крымская обл. |

|

|

|

|

|

|

|

|

51 |

Ленинское (Чернопятовская скала) |

1480 |

- |

1,7 - 3,0 |

- |

До 30 |

950 |

750 |

|

52 |

Дыринское (Южно-Кезинское) |

1490 |

- |

1,4 - 2,5 |

0,97 |

- |

- |

- |

|

53 |

Дыринское (Кезинская каменоломня) |

1480 |

- |

2,0 - 3,9 |

0,90 |

- |

- |

- |

|

54 |

Дыринское (Большебобчинский овраг) |

1490 |

- |

1,4 - 2,1 |

св. 1 |

- |

- |

- |

|

55 |

Гурьевское |

1430 |

- |

1,8 - 3,6 |

- |

- |

- |

- |

|

56 |

Мамашайское |

1470 |

- |

2,0 - 2,6 |

0,77 |

17,9 |

- |

- |

|

57 |

Ливенское |

1910 |

- |

3,5 |

0,91 |

15,0 |

- |

- |

|

58 |

Инкерманское |

1770 |

- |

7,0 |

0,70 |

15,0 |

- |

- |

|

59 |

Цыганское |

1800 |

- |

7,3 - 8,8 |

0,47 |

15,0 |

- |

- |

|

60 |

Бодракское |

1840 |

- |

10,0 |

0,87 |

12,0 |

- |

- |

|

|

РСФСР |

|

|

|

|

|

|

|

|

|

Горьковская обл. |

|

|

|

|

|

|

|

|

61 |

Анненковское |

2000 - 2380 |

2,66 |

6,0 - 206,9 |

0,69 |

2,2 - 33,0 |

1090 |

1190 |

|

62 |

Гремячевское |

1960 - 2320 |

2,68 |

11,0 - 192,0 |

0,70 |

4,6 - 23,9 |

1100 |

1210 |

|

63 |

Балахнинское |

1600 - 2450 |

2,70 |

0,6 - 177,0 |

0,76 |

0,9-39,0 |

1140 |

1260 |

|

|

Владимирская обл. |

|

|

|

|

|

|

|

|

64 |

Ковровское |

1900 - 2380 |

2,65 |

9,1 - 180,0 |

0,75 |

До 21 |

1200 |

1310 |

|

|

Грозненская обл. |

|

|

|

|

|

|

|

|

65 |

Первомайское 1 |

1840 |

- |

5,5 |

- |

- |

- |

- |

|

66 |

Первомайское 2 |

1960 |

- |

5,3 - 10,0 |

- |

- |

- |

- |

|

67 |

Джелийское |

1930 |

- |

5,4 |

- |

- |

- |

- |

|

|

Ростовская обл. |

|

|

|

|

|

|

|

|

68 |

Пролетарское 1 |

1650 |

- |

0,8 - 1,3 |

- |

19,8 |

- |

- |

|

69 |

Ростовское 1 |

1670 |

- |

1,0 - 2,8 |

- |

14,5 |

- |

- |

|

70 |

Миусское |

1580 |

- |

5,2 |

|

|

|

|

|

71 |

Синявское |

2360 |

2,65 |

- |

0,85 |

3,0 - 18,0 |

- |

1200 |

|

|

Краснодарский край |

|

|

|

|

|

|

|

|

72 |

Веселинское |

1700 - 1800 |

2,44 - 2,60 |

- |

- |

12,0 - 14,0 |

1380 |

920 |

|

73 |

Баканское |

1490 |

- |

2,8 |

- |

12,3 |

- |

- |

|

|

Ставропольский край |

|

|

|

|

|

|

|

|

74 |

Пелагиадское |

1700 - 1800 |

- |

1,5 - 10,0 |

0,73 |

3,0 - 5,9 |

1460 |

1120 |

|

75 |

Петровское |

2150 |

- |

7,1 |

- |

4,3 |

- |

- |

|

|

Калмыцкая АССР |

|

|

|

|

|

|

|

|

76 |

Чолун-Хомурское |

1400 - 1900 |

- |

1,0 - 2,7 |

- |

- |

- |

- |

|

77 |

Зунда Толгинское |

1300 - 1900 |

- |

0,6 - 1,8 |

- |

- |

- |

- |

|

|

Дагестанская АССР |

|

|

|

|

|

|

|

|

78 |

Тарки-Тау |

2360 |

2,73 |

3,8 - 4,0 |

- |

6,0 |

1230 |

1200 |

|

79 |

Дербентское |

1700 - 2200 |

2,65 |

3,0 - 20,0 |

- |

8,0 |

1310 |

- |

|

|

Азербайджан |

|

|

|

|

|

|

|

|

80 |

Шувелянское |

1710 1660-1760 |

2,62 |

2,5 - 5,5 |

0,69 - 0,94 |

7,3 - 12,5 |

1230 - 1280 |

770 - 870 |

|

81 |

Карадагское |

1760 1570-1980 |

2,65 |

4,3 - 13,0 |

0,83 - 0,87 |

2,7 - 12,0 |

1330 - 1470 |

850 - 1100 |

|

82 |

Шахинбахское |

1740 1600-1900 |

2,59-2,70 |

7,0 - 19,0 |

0,77 - 0,87 |

1,5 - 6,5 |

1300 - 1500 |

1000 - 1130 |

|

83 |

Кергезское |

1850 1750-1900 |

2,84 |

4,5 - 15,0 |

0,84 |

6,0 - 10,0 |

1130 - 1150 |

900 - 1100 |

|

84 |

Гюздекское |

1850 1740-2120 |

2,65 - 2,86 |

6,0 - 18,0 |

0,80 - 0,85 |

1,0 - 10,0 |

1130 - 1320 |

910 - 1070 |

|

|

КРЕМНЕЗЕМИСТЫЕ ПОРОДЫ |

|

|

|

|

|

|

|

|

|

Львовская обл. |

|

|

|

|

|

|

|

|

85 |

Рава-Русское |

1470 1385-1500 |

2,59 |

16,4 |

0,88 |

25,9 |

1000 |

770 |

|

|

Винницкая обл. |

|

|

|

|

|

|

|

|

86 |

Приднестровское |

1460 1320-1560 |

2,51 |

10,5 |

0,28 |

27,0 |

980 |

880 |

Примечания: 1. Коэффициенты размягчения, приведенные в таблице без пределов колебаний, соответствуют наименьшим из наблюдаемых.

2. В случаях, когда характеристики даются в виде дроби, над чертой указываются средние, под чертой - крайние значения.

3. Показатели прочности у известняков соответствуют их характеристикам, полученным испытанием соответственно перпендикулярно слоям и параллельно им.

Таблица 14

Насыпная плотность крупных пористых заполнителей

|

Марка бетона по средней плотности |

Максимальная марка крупного заполнителя по насыпной плотности |

||||

|

Гравий |

Щебень |

||||

|

песок плотный |

песок пористый |

песок плотный |

песок пористый |

||

|

В7,5 |

Д1400 |

600 |

- |

600 |

- |

|

Д1500 |

- |

- |

700 |

- |

|

|

Д1600 |

- |

- |

800 |

- |

|

|

Д1700 |

- |

- |

900 |

- |

|

|

В10 - В20 |

Д1400 |

500 |

700 |

- |

500 |

|

Д1500 |

600 |

800 |

400 |

600 |

|

|

Д1600 |

700 |

- |

500 |

700 |

|

|

Д1700 |

800 |

- |

600 |

800 |

|

|

Д1800 |

900 |

- |

700 |

900 |

|

|

В22,5 - В40 |

Д1400 |

- |

600 |

- |

- |

|

Д1500 |

- |

700 |

- |

- |

|

|

Д1600 |

600 |

800 |

- |

- |

|

|

Д1700 |

700 |

- |

- |

700 |

|

|

Д1800 |

800 |

- |

600 |

800 |

|

|

Д1900 |

900 |

- |

700 |

900 |

|

|

Д2000 |

- |

- |

800 |

1000 |

|

Таблица 15

Выбор марки крупного заполнителя в зависимости от класса бетона по прочности на сжатие

|

Минимальная марка по прочности крупного заполнителя |

Прочность крупного заполнителя при сдавливании в цилиндре, МПа |

||

|

из туфов, крупнопористых базальтов, карбонатных и кремнеземистых пород |

из пемз и шлаков |

||

|

В7,5 |

П50 |

0,61 - 0,8 |

0,81 - 1,0 |

|

В12,5 |

П100 |

0,61 - 0,8 |

0,81 - 1,0 |

|

В15 |

П125 |

0,81 - 1,0 |

1,01 - 1,2 |

|

В20 |

П150 |

1,01 - 1,2 |

1,21 - 1,5 |

|

В22,5 |

П200 |

1,21 - 1,5 |

1,51 - 2,0 |

|

В25 |

П250 |

1,51 - 2,0 |

2,01 - 2,5 |

|

В30 |

П300 |

2,01 - 2,5 |

2,51 - 3,0 |

3.15. Пористые заполнители должны храниться и транспортироваться в условиях, исключающих их увлажнение, загрязнение и разрушение.

3.16. Вода для затворения бетонной смеси должна соответствовать требованиям ГОСТ 23732-79.

3.17. Арматурная сталь для армирования конструкций должна соответствовать требованиям СНиП 2.03.01-84, СНиП 2.03.11-85, ГОСТ 13015.0-83, ГОСТ 13015.1-81, ГОСТ 13015.2-81, ГОСТ 13015.3-81, ГОСТ 13015.4-84.

Сварная арматура и закладные детали должны удовлетворять требованиям ГОСТ 10922-75 и ГОСТ 8478-81.

Транспортирование и хранение арматуры выполняют по ГОСТу 7566-81.

Проектирование состава бетона

3.18. Проектирование состава бетона на природных пористых заполнителях следует производить по ГОСТ 27006-86. При этом выполняют:

оценку качества имеющихся материалов для приготовления бетона и выбор наименее дефицитных и наиболее экономичных из них; при этом предпочтение (при прочих равных условиях) должно отдаваться местным материалам;

расчет состава бетона для опытных замесов, исходя из назначения бетона и технологических возможностей его транспортирования и обработки;

приготовление опытных замесов, испытание контрольных образцов, корректировку исходных данных, повторные испытания контрольных образцов, воспроизведение не менее 3 раз откорректированного состава и назначение рабочих составов бетона (приложение 1).

3.19. Проектировать состав бетона необходимо исходя из среднего уровня прочности и плотности бетона, значения которых принимают по ГОСТ 18105-86 и ГОСТ 25005-86 с учетом фактической однородности бетона.

При отсутствии данных о фактической однородности бетона средний уровень прочности принимают равным требуемой прочности по ГОСТ 18105-86 при коэффициенте вариации, равном 13,5 %.

3.20. В процессе проектирования состава бетона следует учитывать:

требования к подвижности бетонной смеси и продолжительности ее сохранения;

требования к бетону по средней плотности;

требования к бетону по проектной и распалубочной прочностям;

требования к бетону по морозостойкости;

требования к бетону по водонепроницаемости;

возможность твердения бетона как при положительной, так и при отрицательной температурах;

требования к бетону по коррозионной стойкости в условиях агрессивного воздействия подземных грунтовых вод.

3.21. Марки бетонных смесей по удобоукладываемости (показатели подвижности и жесткости бетонной смеси) рекомендуется назначать на момент укладки исходя из технических возможностей бетоноукладочного оборудования в соответствии с табл. 16 (ГОСТ 7473-85).

3.22. Зависимость расслаиваемости бетонной смеси от марок по удобоукладываемости дана в табл. 17.

3.23. В качестве добавок, вводимых для улучшения свойств бетонов на природных пористых заполнителях, следует применять гидрофобизирующие, пластифицирующие, регулирующие пористость, а в случае необходимости и сроки схватывания и твердения, ингибиторы коррозии, а также их комплексы.

3.24. Определение водопоглощения пористых заполнителей из бетонной смеси и истинного водоцементного отношения в бетонной смеси рекомендуется определять по приложению 2.

Таблица 16

|

Марка бетонной смеси по удобоукладываемости |

Норма удобоукладываемости бетонной смеси по показателю |

||

|

жесткости, с |

подвижности, см |

||

|

Неармированные или слабоармированные (до 0,5 %): |

|

|

|

|

монолитные |

П1 |

1 - 4 |

4 и менее |

|

П2 |

- |

5 - 9 |

|

|

сборные |

Ж4 |

31 и более |

- |

|

Умеренно армированные (от 0,5 до 2 %): |

|

|

|

|

монолитные |

П3 |

- |

10 - 15 |

|

сборные |

Ж2, Ж3 |

11 - 30 |

- |

|

Сильноармированные (2 % и более): |

|

|

|

|

монолитные |

П4 |

- |

16 - 20 |

|

П5 |

- |

21 - 25 |

|

|

сборные |

Ж1 |

5 - 10 |

- |

Таблица 17

|

Расслаивание, % |

||

|

Водоотделение |

Раствороотделение |

|

|

Ж1 - Ж4 |

0 - 0,2 |

6 |

|

П1 - П3 |

0 - 0,2 |

4 |

|

П4 - П5 |

0 - 0,8 |

4 |

3.25. С целью наиболее эффективного и экономичного обеспечения проектных характеристик бетонной смеси и бетона для монолитных и сборных конструкций следует использовать одну из комплексных добавок: С-3 + МК; С-89 + ТПФН; крем-негель + ЛСТ; СНВ (СПД) + ЛСТ; при твердении бетона при отрицательных температурах - СНВ (СПД) + ЛCT + NaNO2.

3.26. Расчет необходимого количества комплексной добавки и отдельных ее компонентов следует производить в соответствии с п. 3.27, табл. 18 и приложением 3.

Таблица 18

|

Условная марка |

Нормативный документ |

кол-во, % от массы цемента* |

Основной характер воздействия на бетонную смесь |

Достигаемый эффект |

|

|

Полиамидная смола № 89 |

С-89 |

ТУ 6-05-1224-76 |

0,5 - 2 |

Уплотнение |

Повышение водонепроницаемости, морозо- и трещиностойкости |

|

Триполифосфат натрия |

ТПФН |

ГОСТ 13493-77 |

0,2 - 0,4 |

Пластификация |

Улучшение удобоукладываемости, снижение В/Ц и повышение прочности |

|

Нитрит натрия |

НН |

1 - 4 |

Снижение температуры замерзания |

Твердение при отрицательных температурах; защита арматуры оборудования и оснастки от коррозии |

|

|

Лигносульфонат |

ЛСТ |

ОСТ 13-183-83 |

0,1 - 0,3 |

Пластификация |

Улучшение удобоукладываемости, снижение В/Ц и повышение прочности |

|

Смола нейтрализованная воздухововлекающая |

снв смвк ктп |

ТУ 81-05-75-74 OCT 13-145-82 |

0,003 - 0,05 |

Воздухововлечение |

Стабилизация бетонной смеси, повышение морозостойкости бетона, повышение удобоукладываемости |

|

Синтетическая поверхностноактивная добавка |

спд-м |

ТУ 38-30318-84 |

0,003 - 0,05 |

То же |

То же |

|

Суперпластификатор |

с-3 |

ТУ 6-14-625-80 |

0,3 - 1,0 |

Пластификация |

Улучшение удобоукладываемости, снижение расхода цемента, повышение прочности |

|

Микрокремнезем |

мк |

|

8 - 30 |

Уплотнение |

Повышение водонепроницаемости, прочности, снижение расхода цемента |

* В пересчете на сухое вещество.

Примечание. Полный перечет, рекомендуемых добавок для легких бетонов приведен в приложении 5 ГОСТа 25820-8.4.

3.27. Необходимое количество (по массе) дозируемого раствора добавки Рр.д, кг, определяется по формуле:

![]()

где Д - дозировка добавки, % по массе цемента;

Ц - расход цемента на 1 м3 бетона, кг;

С - концентрация раствора добавки, %.

Если раствор дозируется по объему Vр.д, то

![]()

где γр.д - плотность раствора, г/см3.

3.28. При подборе состава бетона устанавливается оптимальное соотношение между компонентами (включая добавку), обеспечивающее необходимые требования к бетонной смеси и к затвердевшему бетону.

Приготовление и транспортирование бетонных смесей

3.29. Бетонную смесь с добавками приготавливают, транспортируют и укладывают в соответствии с ГОСТ 7473-85, СНиП 3.03.01-87 и настоящими Нормами.

3.30. Выбор способа и средств приготовления и транспортирования бетонной смеси производится с учетом условий производства бетонных работ: типа бетонируемой конструкции, вида заполнителей, подвижности бетонной смеси, темпов бетонирования, объемов укладываемой бетонной смеси, продолжительности транспортирования бетонной смеси.

3.31. Дозирование материалов при приготовлении легкого бетона должно производиться объемно-весовым способом: заполнителей - по объему, цемента - по массе, воды и водных растворов добавок - по массе или объему. Корректировка состава смеси производится на основе контроля насыпной плотности крупного пористого заполнителя в объемно-весовом дозаторе.

3.32. Пористые заполнители со склада к месту дозирования следует транспортировать средствами, исключающими их разрушение и загрязнение (ленточными транспортерами, элеваторами, скиповыми устройствами). Применение для этих целей бульдозеров и скреперов не допускается.

Заполнители в момент подачи должны иметь положительную температуру, но не выше 70 °С.

3.33. Точность дозирования материалов должна быть: цемента ±2 % по массе, заполнителей ±3 % по объему, воды ±2 % по массе или объему, водных растворов добавок ±2 % по массе или объему, тонкомолотых добавок ±1 % по массе.

3.34. Бетонную смесь следует приготавливать в смесителях принудительного перемешивания циклического действия типа СБ-35 (С-773), СБ-62 (С-951), СБ-93, а также в растворосмесителях С-209 и СМ-290. Приготовление горячих бетонных смесей, при необходимости, следует производить в смесителе СБ-112.

3.35. Бетонные смеси категории П2 и более и средней плотностью более 1600 кг/м3 допускается приготовлять в смесителях гравитационного перемешивания при условии, что контрольные образцы-кубы из одного замеса будут иметь коэффициент вариации по прочности на сжатие не более 10 %.

3.36. Последовательность загрузки компонентов легкобетонной смеси должна быть следующая: крупный заполнитель (щебень), мелкий заполнитель (песок), 50 % воды, потребной на замес, затем, после их перемешивания в течение 1 минуты, подаются цемент и остальная часть воды.

Раствор химических добавок должен подаваться с водой затворения.

3.37. Для получения необходимого количества добавки заранее приготавливаются водные растворы отдельных компонентов заданной 5 - 10 %-ной концентрации, которые затем разбавляются до необходимого объема воды затворения.

Смолу № 89 предварительно в воде не растворяют, так как она поступает с завода-изготовителя в виде 30 - 45 %-ного раствора.

3.38. При введении тонкомолотых добавок рекомендуется в смеситель загружать сухие материалы (заполнитель, а затем портландцемент и тонкомолотую добавку) и после их перемешивания в течение 1 минуты добавлять воду.

При наличии положительных опытных данных допускается изменение порядка загрузки смесителя.

3.39. Растворение твердых и пастообразных компонентов добавки ведется в отдельных емкостях. Для повышения скорости растворения емкости снабжаются устройством для подогрева воды до температуры 50 - 70 °С: не выше 50 °С для добавки СНВ и не выше 70 °С - для СДО.

Для ускорения растворения твердой добавки ее следует вводить в измельченном виде (крупностью до 1,2 мм).

3.40. Раствор следует перемешивать механической мешалкой либо продувкой воздуха (барботаж). Скорость вращения вала мешалки не должна превышать 60 об/мин.

3.41. Содержание добавки в приготовленном растворе определяют по плотности раствора, измеренной ареометром при температуре 15 - 20 °С (см. приложение 3).

Допускается производить дозировку добавки по массе и определять концентрацию добавки в растворе расчетным путем при условии исключения испарения воды.

По мере приготовления растворы добавок перекачивают в расходные емкости, а оттуда через дозаторы в бетоносмеситель после введения воды затворения.

Объем расходных баков устанавливается в зависимости от производительности бетоносмесителя из расчета получения раствора добавки в объеме средней потребности.

Емкости для приготовления добавок следует регулярно промывать водой.

3.42. Наименьшую продолжительность смешивания в цикличных смесителях (время от момента окончания загрузки всех материалов в работающий смеситель до начала выгрузки готовой бетонной смеси) рекомендуется назначать по табл. 19.

Таблица 19

|

Продолжительность смешивания, с |

||||

|

в гравитационных смесителях |

в смесителях принудительного действия (для всех смесей) |

|||

|

смеси марок по подвижности |

||||

|

П1 |

П2 |

П3, П4, П5 |

||

|

500 и менее |

90 |

75 |

60 |

50 |

|

Более 500 |

150 |

120 |

90 |

50 |

3.43. При приготовлении бетонной смеси необходимо произвести контроль плотности бетона по ГОСТ 27005-86.

3.44. Высота падения бетонной смеси при перегрузках не должна превышать 1 м до верхний кромки приемного бункера.

3.45. Приготовленная и поданная к месту укладки легкобетонная смесь должна иметь:

требуемую среднюю плотность в уплотненном состоянии с отклонениями не более ±3 %;

требуемую удобоукладываемость с отклонениями не более:

±5 с - для повышенно и особо жестких смесей,

±3 с - для умеренно жестких и жестких смесей,

±1 с - для малоподвижных и умеренно подвижных смесей,

±2 см - для подвижных смесей,

±3 см - для весьма подвижных и литых смесей;

иметь заданные показатели по времени потери подвижности с отклонением в пределах 5 мин;

объем межзерновых пустот в уплотненной бетонной смеси в соответствии с требованиями стандартов и технических условий на конкретные виды изделий и конструкций;

температуру в пределах 10 - 30 °С, если принятой технологией не предусмотрена более высокая температура смеси;

требуемую объемную массу, прочность (распалубочную и марочную), водонепроницаемость, морозостойкость и другие характеристики затвердевшего бетона.

3.46. После окончания работы бетоносмесителя, а также перед каждым перерывом в работе продолжительностью более 30 мин барабан бетоносмесителя должен быть освобожден от остатков бетона и промыт водой с добавлением крупного заполнителя.

3.47. При бетонировании монолитных конструкций транспортирование бетонной смеси следует производить в автобетоносмесителях, перевозка в которых позволяет сохранять ее свойства. Оптимальным соотношением объемов автобетоносмесителя и бетоноукладчика является 1 : 1,25.

3.48. При изготовлении бетонных и железобетонных конструкций транспортирование бетонной смеси от раздаточного бункера бетоносмесителя до формовочного поста должно производиться бетоноукладчиками, самоходными бетонораздатчиками, кюбелями, самоходными тележками, исключающими расслаивание бетонной смеси и потери ее составляющих, с минимальным количеством перевалок смеси.

3.49. Продолжительность нахождения в пути бетонной смеси, считая с момента выгрузки из бетоносмесителя до укладки, должна быть не более 45 мин.

В длинных тоннелях оборудование для приготовления бетона необходимо располагать внутри тоннеля с периодическим его перемещением к месту производства бетоноукладочных работ.

3.50. Тепловые расчеты режимов транспортирования выполняются в соответствии с «Рекомендациями по составу и методам укладки бетона для тоннельных обделок БАМа».

Возведение монолитных тоннельных конструкций

3.51. В состав основного подземного оборудования для возведения монолитных бетонных обделок транспортных тоннелей входят опалубка, бетоноукладочное оборудование и оборудование для транспортирования бетонной смеси.

3.52. Оборудование для приготовления бетонной смеси располагается, как правило, вне пределов тоннеля или внутри его на допустимом от места укладки расстоянии с учетом продолжительности транспортирования и комплектуется из машин и механизмов для бетонных работ общего назначения.

3.53. Тоннельная опалубка предназначена для обеспечения заданных проектных размеров, форм и качества постоянных конструкций тоннеля, сооружаемого из монолитного бетона или железобетона.

3.54. Выбор типа опалубки осуществляется по ГОСТ 23478-79 и определяется сечением и протяженностью тоннеля, конструкцией обделки, способом производства работ по проходке тоннеля, типом временного крепления, внутритоннельным транспортом, последовательностью ведения проходческих и бетонных работ, организацией и производством работ по бетонированию, типом бетоноукладочного оборудования.

Предпочтение следует отдавать механизированным передвижным опалубкам.

3.55. Конструкция механизированных тоннельных опалубок должна удовлетворять требованиям по прочности, несущей способности, пространственной жесткости, неизменяемости геометрических размеров и формы, технологичности.

3.56. Опалубка должна быть рассчитана на воздействие временной нагрузки от бетонной смеси с коэффициентом перегрузки 1,2; постоянной нагрузки от собственной массы.

3.57. Деформации опалубки должны быть в пределах упругой стадии работы конструкции. Наибольшие относительные деформации опалубки по ее высоте и ширине не должны превышать 0,002. Прогибы элементов опалубки не должны превышать f : L = 1:200, где f - прогиб; L - пролет.

3.58. Отклонения в габаритных размерах опалубки не должны превышать 0,2 %. Отклонения размеров элементов опалубки на длине 1 м не должны превышать 1 мм. Ступенчатость в стыках смежных сегментов или секций и местные неровности на поверхности опалубки (бугристость, впадины) не должны быть более 2 мм.

3.59. Срок службы опалубки должен составлять не менее 4 лет. Технический ресурс до первого капитального ремонта - не менее 5000 рабочих часов или 2000 м забетонированной тоннельной обделки. Коэффициент готовности 0,8.

3.60. Опалубка должна обеспечивать производительность (в комплекте с другим оборудованием):

для однопутных железнодорожных тоннелей при бетонировании обделки на полное сечение - не менее 100 м/месяц, при бетонировании сводовой части обделки при проходке уступом - не менее 150 м/месяц;

для двухпутных железнодорожных тоннелей при бетонировании обделки на полное сечение - не менее 75 м/месяц, при бетонировании сводовой части обделки - не менее 100 м/месяц.

3.61. Опалубка должна обеспечивать механизированное выполнение операций отрыва от бетона, перевода в транспортное положение, перемещения и установки в рабочее положение на очередном месте бетонирования. Укладка бетонной смеси производится равномерными порциями с двух сторон опалубки с возможностью вибрирования смеси погружными вибраторами. Подачу смеси производят как в шелыгу свода опалубки, так и в ее бока.

Конструкция опалубки должна позволять осуществлять механизированную очистку наружной поверхности и нанесение антиадгезионной смазки. Опалубка должна быть снабжена грузоподъемными устройствами для снятия арок временной крепи (при возможности) и установки арматурных каркасов. Трудоемкость операций при эксплуатации опалубки должна быть минимальной.

Опалубка должна обеспечивать:

возможность совмещения процессов бетонирования обделки и проходки тоннеля;

беспрепятственный пропуск средств тоннельного транспорта и подземных коммуникаций (водопровода, воздухопровода, вентиляционной трубы, кабелей энергоснабжения, освещения и связи).

3.62. Бетоноукладочное оборудование, предназначенное для механизированной укладки бетонной смеси за опалубку, должно обеспечивать перекачивание без расслоения по трубам внутренним диаметром 150 мм бетонной смеси с осадкой стандартного конуса для бетононасосов 3 - 8 см, для пневмобетононагнетателей 8 - 12 см с заполнителем наибольшей крупностью не более 20 мм на расстояние по горизонтали не менее 150 мм по вертикали не менее 15 м, а также эксплуатационную производительность по укладке бетонной смеси не менее: 10 м3/ч для пневмобетононагнетателей, 20 м3/ч для бетононасосов.

3.63. В качестве бетоноукладочного оборудования для возведения монолитной обделки тоннелей следует применять передвижные пневмобетононагнетатели, например, ПБНЗ с объемом цистерны по загрузке бетоном 3 м3 и приспособленным для работы в условиях подземных выработок, или автобетононасосы.

Изготовление сборных бетонных и железобетонных тоннельных конструкций

3.64. Сборные элементы тоннельных конструкций следует изготавливать по стендовой или поточно-агрегатной технологии на заводе или полигоне железобетонных конструкций.

Выбор технологических методов формования конструкций должен производиться в зависимости от вида и назначения и обосновываться технико-экономическим расчетом.

3.65. Для формования элементов тоннельных конструкций применяются инвентарные стальные формы, отвечающие требованиям ГОСТ 25781-83. Допускается применение форм из других материалов, проверенных в производственных условиях.

Перед формованием поддоны и бортоснастка должны быть тщательно очищены и смазаны. В зимнее время формы должны иметь положительную температуру, но не более 70 °С.

3.66. Перед установкой арматуры формы должны быть собраны с учетом возможности получения тоннельных конструкций требуемых размеров с минимальными допусками.

3.67. Установка в формах арматуры и закладных деталей должна производиться в соответствии с требованиями проекта. Для предупреждения смещений и обеспечения требуемой толщины защитного слоя бетона арматуру и закладные детали следует фиксировать специальными приспособлениями.

3.68. При укладке бетонной смеси в формы необходимо соблюдать следующие требования:

время от момента выгрузки бетонной смеси из смесителя до ее укладки должно быть не более 45 мин;

при укладке смесей следует применять специальные бетоноукладчики и другие устройства с рабочими органами, обеспечивающими равномерное распределение смеси по всей площади формуемого изделия;

укладку бетонной смеси следует производить без перерывов; допускается перерыв до 20 мин при укладке отдельных слоев.

3.69. При уплотнении бетонной смеси необходимо:

добиваться равномерной укладки бетонной смеси с соблюдением горизонтальности уложенных слоев;

обеспечивать предельное уплотнение смеси по всему объему конструкции;

не допускать расслоения бетонной смеси в верхнем слое и оседания растворной части в нижнем слое конструкции;

не допускать вытекания растворной части бетонной смеси из формы;

тщательно уплотнять смесь у бортов формы и закладных деталей.

3.70. Уплотнение бетонной смеси на виброплощадках производится с учетом следующих требований:

формы следует жестко закреплять на виброплощадке;

амплитуда вертикально направленных колебаний виброплощадки под нагрузкой при частоте колебаний 3000 ± 200 в 1 мин должна быть не менее 0,5 мм;

распределение амплитуд колебаний должно быть равномерным, при этом отклонения величины амплитуд в отдельных точках от среднего значения должно быть не более 20 %;

допускается применение виброплощадок с другими режимами при условии качественного уплотнения бетонной смеси;

толщина уплотняемого слоя бетонной смеси должна быть не более 500 мм;

продолжительность вибрации (в сек) должна быть:

при повышенно и особо жестких смесях - 60 - 150;

при умеренно жестких и жестких - 40 - 120;

при малоподвижных и умеренно подвижных - 30 - 50;

при подвижных и литых - 10 - 30;

для смесей с жесткостью 30 с и более при формировании следует применять вибропригруз из расчета 0,003 - 0,005 МПа.

3.71. При уплотнении вибронасадками бетонная смесь с жесткостью 10 - 20 с должна уплотняться при амплитуде колебаний 0,35 - 0,5 мм и частоте 3000 ± 200 в 1 мин со скоростью движения вибронасадки от 2 до 3 м в 1 мин.

3.72. Уплотнение бетонной смеси переносными глубинными вибраторами следует производить участками с учетом их эффективного радиуса действия при толщине слоя бетонной смеси не более длины рабочей части вибратора при подвижности бетонной смеси не более 2 см и жесткости не более 10 с. Продолжительность вибрирования на одном месте должна быть в пределах 20 - 30 с.

3.73. Тоннельные конструкции криволинейного очертания следует формовать выпуклой стороной кверху. Для придания криволинейности верхней поверхности изделия при формовании на виброплощадке следует применять пригруз до 50 гс/см2.

3.74. Твердение бетона на природных пористых заполнителях в отформованных конструкциях и изделиях должно протекать в условиях, обеспечивающих достижение бетоном распалубочной, передаточной, отпускной и проектной прочности в наиболее короткие сроки при одновременном соблюдении требований по экономии цемента и качеству готовых конструкций.

3.75. Режим тепловой обработки следует назначать путем установления оптимальной длительности отдельных его периодов.

Общая продолжительность тепловой обработки с момента окончания формования для тоннельных конструкций должна быть не более 16 часов.

3.76. Тепловая обработка конструкций осуществляется при атмосферном давлении в пропарочных камерах периодического или непрерывного действия. В качестве теплоносителя при непосредственном его контакте с бетоном может применяться насыщенный водяной пар или паровоздушная смесь, обеспечивающие относительную влажность среды на стадии изотермического прогрева 90 - 100 °С. Температура среды при изотермическом прогреве не должна быть более 85 °С - при использовании портландцемента и 95 °С при использовании шлакопортландцемента.

3.77. Общий цикл режима тепловой обработки включает в себя следующие периоды:

предварительное выдерживание от момента окончания формования конструкций до начала повышения температуры;

подъем температуры среды от начальной температуры до максимальной;

изотермическую выдержку при максимальной температуре;

охлаждение конструкций.

Длительность предварительного выдерживания бетона до тепловой обработки должна быть не менее 3 ч, подъем температуры среды в пропарочных камерах назначается в пределах 10 - 15 °С в ч, изотермическое выдерживание изделий при температуре не более 80 °С - в течение времени, обеспечивающего получение бетоном распалубочной прочности, равной 70 % от марочной.

3.78. При тепловой обработке изделий, к бетону которых предъявляются повышенные требования по водонепроницаемости и морозостойкости, рекомендуется создавать механическое обжатие бетона в процессе тепловой обработки давлением 0,005 - 0,008 МПа.

3.79. Скорость подъема температуры среды в камере должна назначаться в зависимости от размера начальной прочности бетона в соответствии с данными табл. 20.

Таблица 20

|

Скорость подъема температуры среды камеры, град/ч |

|

|

До 0,1 |

10 - 15 |

|

0,1 - 0,2 |

15 - 25 |

|

0,2 - 0,4 |

25 - 35 |

|

0,4 - 0,5 |

35 - 45 |

|

Более 0,5 |

45 - 60 |

Примечание. Начальная прочность бетона, достигаемая за период предварительной выдержки изделий, определяется на образцах-кубах с ребром не менее 10 см при испытании их на прессах мощностью не более 25 кН.

3.80. Для изделий, к бетону которых предъявляются повышенные требования по водонепроницаемости и морозостойкости, длительность предварительного выдерживания должна быть не менее 4 ч, а скорость подъема температуры - не более 25 град/ч.

3.81. Скорость остывания после изотермического прогрева не должна быть более 40 град/ч.

Остывание изделий из бетонов, к которым предъявляются повышенные требования по водонепроницаемости и морозостойкости, следует производить со скоростью не более 20 град/ч.

3.82. При извлечении из форм и передаче конструкций на склад перепад температуры между поверхностью и окружающей средой не должен превышать 40 °С.

3.83. Распалубку конструкций производят после достижения легким бетоном распалубочной прочности при сжатии.

После распалубки сборные железобетонные конструкции необходимо выдерживать не менее 12 ч при температуре воздуха не ниже плюс 10 °С.

3.84. Твердение изделий на стендах в естественных условиях следует производить при среднесуточной температуре не ниже +10 °С; при этом необходимо в течение первых трех суток предохранять бетон от увлажнения дождевой водой, а в жаркую погоду - от действия солнечных лучей.

В сухом жарком климате открытые поверхности конструкций рекомендуется 3 - 4 ч выдерживать под влажным укрытием (мешковина, брезент, пленка), затем залить сверху слоем воды в 2 - 3 см и в таком виде поддерживать до распалубки.

Для предохранения от высушивания на открытые поверхности допускается наносить пленкообразующие материалы (лак, этиноль, полистирольную смолу и др.).

3.85. Окончательную доводку изделий (мелкий ремонт поверхности и ребер, очистка закладных деталей, очистка кромок от наплывов бетона и т.д.) следует производить на специализированных отделочных постах или конвейерных линиях с применением механизированного инструмента.

3.86. Готовые конструкции и изделия, принятые ОТК, следует хранить и транспортировать в соответствии с требованиями ГОСТ 13015-75, а также стандартов и технических условны па конкретные виды конструкций и изделий.

4. КОНТРОЛЬ ПРОИЗВОДСТВА РАБОТ И КАЧЕСТВА БЕТОНА

4.1. Инженерно-технические работники тоннельных отрядов осуществляют контроль:

качества материалов, применяемых при изготовлении бетонной смеси, предназначенной для сооружения обделки;

состояния оборудования для дозирования и перемешивания компонентов бетонной смеси;

состояния ранее уложенного бетона;

подготовки арматуры и опалубки;

качества правильности приготовления бетонной смеси (удобоукладываемость, расслаиваемость и т.д.) и ее транспортирования;

правильности дозирования рабочих растворов добавок и очередность их введения (если добавка комплексная);

соответствия подвижности бетонной смеси требуемым значениям;

температурных условий при приготовлении бетонной смеси;

укладки бетонной смеси и режима ее твердения;

ведения исполнительной технической документации.

4.2. В состав исполнительной технической документации по производству бетонных работ входят:

паспорта, сертификаты, заключения о пригодности местных природных пористых заполнителей и цемента для приготовления бетонной смеси, акты на испытания материалов;

акты на приемку опалубки, приемку арматурного каркаса, приемку подготовки поверхностей ранее уложенного бетона;

карточка подбора состава бетонной смеси;

акты на изготовление и испытание контрольных образцов бетона;

акт приемки бетона после снятия опалубки.

4.3. Материалы для бетонных работ допускается применять только после их всестороннего исследования и установленного соответствия требованиям ГОСТа или ТУ на эти материалы. Контроль за их соответствием требованиям ГОСТа или ТУ производится строительной лабораторией.

4.4. Объем партии материалов, от которой необходимо отбирать пробы для проведения контрольного испытания, устанавливается на основании указаний ГОСТа или ТУ на этот материал.

Поступающий на строительство цемент должен испытываться в соответствии с ГОСТ 310.1-81 - ГОСТ 310.4-81.

Если срок хранения цемента превышает 3 месяца, необходимо проводить контрольные испытания.

4.5. Влажность и объемную массу заполнителей для корректирования номинального (проектного) состава бетонной смеси определяют ежесменно.

4.6. На бетонном узле вывешивается табличка с указанием числа, месяца, номинального состава бетонной смеси, расхода материалов на замес, количества вводимых добавок, показателя подвижности бетонной смеси на выходе из бетоносмесителя.

4.7. Не реже одного раза в месяц должна проверяться правильность работы дозаторов цемента, заполнителей, воды и добавок по ГОСТ 7473-85. Каждая проверка оформляется соответствующим актом.

4.8. Правильность установки дозаторов на один замес проверяют два раза в смену.

4.9. На узле приготовления водных растворов добавок вывешивается табличка с указанием числа, месяца, наименования добавки и плотности ее водного раствора. При составлении комплексной добавки указывается расход отдельных компонентов.

4.10. Контроль за качеством водных растворов добавок состоит в проверке ее плотности. Не допускается использование растворов добавок, концентрация которых отличается от заданной. Растворы добавок необходимо периодически перемешивать.

4.11. Два раза в смену проверяется продолжительность и качество перемешивания бетонной смеси, а также ее подвижность на выходе из смесителя и после доставки бетонной смеси к месту бетонирования.

4.12. Один раз в смену контролируется воздухосодержание бетонной смеси на выходе из бетоновода.

Подвижность и воздухосодержание дополнительно определяются при переходе на приготовление смеси из новой партии составляющих бетонную смесь материалов.

4.13. Прочность бетона на сжатие определяется на образцах, изготовленных из бетонной смеси, перекачанной по бетоноводу. Образцы должны твердеть в тоннеле в зоне бетонируемого участка. Количество контрольных образцов устанавливается на основе указаний ГОСТ 18105-86.

4.14. Для изготовления контрольных образцов должны применяться формы, удовлетворяющие требованиям ГОСТ 22685-77.

4.15. Фактические марки бетона по морозостойкости и водонепроницаемости определяют при подборе составов бетона, и в дальнейшем контролируют не реже одного раза в квартал. Испытания на морозостойкость и водонепроницаемость проводятся также при изменении любого элемента технологии.

4.16. Прочность, морозостойкость и водонепроницаемость бетона рекомендуется также определять на кернах, высверленных из обделки.

4.17. Контроль за режимом твердения бетона непосредственно в обделке осуществляется путем измерения температуры бетона и воздуха в тоннельных выработках в течение 28 суток (до набора марочной прочности).

4.18. Прочность бетона на сжатие определяется по ГОСТ 10180-78, контроль и оценка однородности и прочности осуществляется по ГОСТ 18105-86.