МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СТАЛЬ Методы испытания на растяжение

толстолистового проката Steel. Methods of tensile tests of rolled |

ГОСТ |

Дата введения 01.01.92

Настоящий стандарт устанавливает методы

испытаний на растяжение в направлении толщины при температуре (![]() ) °С толстолистового проката с нормированным минимальным значением предела текучести не

более 600 Н/мм2 и толщиной от 15 до 160 мм для определения характеристик механических свойств:

) °С толстолистового проката с нормированным минимальным значением предела текучести не

более 600 Н/мм2 и толщиной от 15 до 160 мм для определения характеристик механических свойств:

относительного удлинения после разрыва;

относительного сужения после разрыва.

Допускается определение других характеристик (временного сопротивления и предела текучести) в соответствии с ГОСТ 1497.

Термины, определения и обозначения - по ГОСТ 1497.

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

Остальные требования к отбору проб - по ГОСТ 7564.

1.2. Образец вырезают из отобранной пробы механическим способом таким образом, чтобы его ось была перпендикулярна к поверхности проката.

1.3. Количество образцов, отбираемых для проведения испытаний, устанавливается в нормативно-технической документации на металлопродукцию. При отсутствии указаний о количестве образцов должно быть испытано три образца от каждого контролируемого листа.

1.4. Форма и размеры образцов приведены в приложении 1.

Допускается применение образцов других типов и размеров.

1.5. Диаметр рабочей части образца в зависимости от толщины проката должен соответствовать значениям, приведенным в табл. 1.

Таблица 1

|

Толщина листа, t, мм |

Диаметр рабочей части d0, мм |

|

20 ≤ t ≤ 32 |

6 |

|

32 < t |

10 |

Отношение длины рабочей части образца к его диаметру (кратность образца) должно быть не менее 1,5.

1.6. Требования к изготовлению образцов, предельным отклонениям размеров и маркировке - по ГОСТ 1497.

1.7. Допускается изготовление образцов с применением сварки для соединения рабочей и захватных частей образца.

Рекомендации по изготовлению образцов с применением сварки приведены в приложении 2.

1.8. Для листов толщиной от 15 до 20 мм способ изготовления образцов устанавливается в нормативно-технической документации на металлопродукцию. При этом диаметр рабочей части образца должен быть равен 6 мм, длина рабочей части - не менее 9 мм.

2. АППАРАТУРА

Аппаратура - по ГОСТ 1497.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. За начальную расчетную длину принимают рабочую длину образца l.

Для определения относительного удлинения рабочую длину ограничивают кернами, рисками или иными метками.

Измерение рабочей длины l до испытания и рабочей длины lк после разрыва образца проводят штангенциркулем или другим измерительным средством с погрешностью измерения до 0,1 мм.

3.2. Допускается для определения абсолютного удлинения рабочей части образца измерять расстояние lнм между головками образца.

3.3. Допускается вычислять рабочую длину образца (l), мм, по формуле

l = lнм - 2r,

где lнм - расстояние между головками образца, мм:

r - радиус перехода от рабочей части к головке образца, мм.

3.4 Начальный диаметр рабочей части образца d0 измеряют в трех сечениях штангенциркулем или другим измерительным средством с погрешностью измерения до 0,05 мм.

За диаметр d0 принимают наименьшее значение из измеренных.

3.5. Остальные требования к измерению образца и правилам округления - в соответствии с ГОСТ 1497.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. При проведении испытаний устанавливают скорость перемещения активного захвата испытательной машины, при которой скорость нагружения до начала текучести должна быть от 3 до 30 Н/мм2·с.

4.2. Относительное удлинение образца после разрыва δz в процентах вычисляют по формуле

![]() или

или ![]()

где lк - длина между кернами или другими метками, мм;

lкм - длина между головками образца после его разрыва, мм.

Примечание. Относительное удлинение δz может быть определено с помощью специальных приборов (микропроцессоров) без измерения lк и lкм.

4.3. Величина относительного удлинения должна быть указана вместе с кратностью образца, например δz(2,5).

4.4. Относительное сужение образца после разрыва (ψz) в процентах вычисляют по формуле

![]()

где

![]()

F0 - начальная площадь поперечного сечения образца, мм2;

Fк - минимальная площадь поперечного сечения после разрыва, мм2;

d1 и d2 - измеренные значения взаимно перпендикулярных диаметров в месте наибольшего сужения образца. Если сечение поверхности образца после разрушения имеет эллиптическую форму, то d1 и d2 должны быть измерены по осям эллипса.

В приложении 3 приведена классификация листового проката в зависимости от значения относительного сужения.

4.5. Результаты испытаний считают недействительными при разрушении образца за пределами рабочей части образца, а также при разрушении, обусловленном дефектами изготовления в сварных образцах.

4.6. Остальные требования к проведению испытаний, измерению образцов и оценке результатов испытаний - в соответствии с ГОСТ 1497.

ПРИЛОЖЕНИЕ 1

Обязательное

ОБРАЗЦЫ ДЛЯ ИСПЫТАНИЙ В НАПРАВЛЕНИИ ТОЛЩИНЫ ТОЛСТОЛИСТОВОГО ПРОКАТА

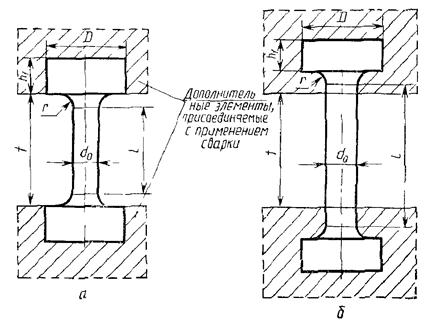

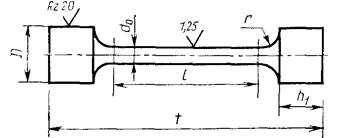

1. Форма и размеры образца, изготовленного из цельной или сварной заготовки.

Черт. 1

Таблица 2

Размеры, мм

|

d0 |

l |

t |

h1 |

r |

D |

|

|

1 |

6 |

9 |

20 |

4 |

1,5 |

12 |

|

2 |

6 |

12 |

25 |

5 |

1,5 |

12 |

|

3 |

6 |

15 |

30 |

6 |

1,5 |

12 |

|

4 |

10 |

20 |

35 |

6 |

1,5 |

16 |

|

5 |

10 |

25 |

40 |

6 |

1,5 |

16 |

|

6 |

10 |

25 |

50 |

11 |

1,5 |

16 |

Примечания:

1. Размеры головок образца являются рекомендуемыми и устанавливаются в зависимости от размеров захватных устройств испытательной машины. Допускается изготовление резьбовых головок образца.

2. Для образцов изготовляемых из листов имеющих толщину в пределах, указанных в табл. 2, длина l выбирается соответствующей толщине, ближайшей к толщине листа. При этом размер h1 увеличивается или уменьшается на полуразность между фактической толщиной и указанной в таблице.

Примеры:

Лист толщиной 22 мм. Размер l = 9 мм, h1 = 5 мм.

Лист толщиной 23 мм. Размер l = 12 мм, h1 = 4 мм.

3. При изготовлении образцов из листов толщиной более 50 мм допускается проводить механическую обработку торцов головок образца. При этом середина рабочей части образца должна соответствовать середине толщины листа.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

РЕКОМЕНДАЦИИ ПО ИЗГОТОВЛЕНИЮ ОБРАЗЦОВ С ПРИМЕНЕНИЕМ СВАРКИ

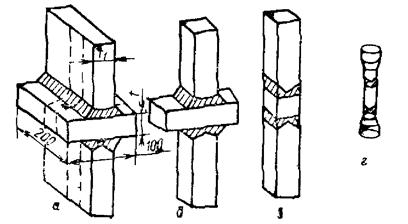

1. Если толщина листа не позволяет изготовление образцов из цельной заготовки, допускается соединение захватной части образца с рабочей методом сварки.

Сварку можно осуществлять любым доступным методом (наплавкой, сваркой трением, контактной сваркой, ручной дуговой сваркой), исключающим изменение свойств испытуемого материала.

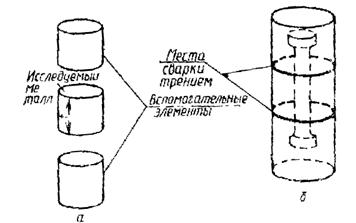

Два типа образцов с применением сварки для крепления захватной части к рабочей представлены на черт. 2 (а, б).

t - толщина листа

Черт. 2

2. При изготовлении образцов с применением сварки заготовки для захватных частей образцов должны изготовляться из испытуемого материала или другой свариваемой стали с прочностными характеристиками не ниже прочностных характеристик испытуемого материала.

3. Сварку осуществляют с полным проплавлением (несплошности не допускаются) по технологии принятой для конкретных марок стали, обеспечивающей минимальную ширину зоны термического влияния.

4. Электроды для наплавки и сварки должны обеспечивать получение наплавленного металла и металла швов с прочностными характеристиками не ниже прочностных характеристик испытуемого материала.

Применение электродов для наплавки по ГОСТ 10051 не допускается.

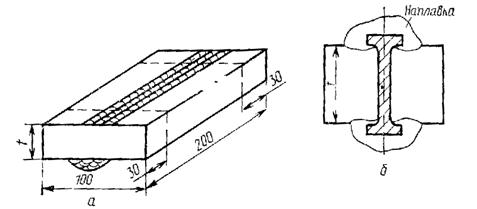

5. При изготовлении образцов с применением наплавки используются заготовки испытуемого материала размером t×100×200 мм, где t - толщина листа (черт. 3а). Многослойная наплавка на одну или обе поверхности заготовки в ее центральной части выполняется узкими валиками толщиной 4 мм, накладываемыми в направлении вдоль длинной стороны заготовки. Общая ширина и высота наплавки должны обеспечивать возможность изготовления образцов с захватными частями (черт. 3б).

Наплавленная заготовка, за исключением удаляемых начального и конечного участков длиной не менее 30 мм каждый (начало и конец валиков), способом холодной механической обработки разрезается на темплеты, из которых после шлифовки, травления и разметки изготовляют образцы. Толщина темплетов должна быть не менее диаметра захватных частей образцов с припуском на обработку.

6. При изготовлении образцов с применением сварки трением или контактной сваркой из испытуемого материала вырезают цилиндрические заготовки для рабочей и захватных частей образца (черт. 4а). Заготовки для рабочих частей вырезают в направлении толщины проката, заготовки для захватных частей - в направлении длины или ширины листа. Диаметр заготовок должен быть не менее диаметра захватных частей образца с припуском на обработку; длина заготовок для захватных частей произвольная.

Черт. 3

Черт. 4

Черт. 5

После приваривания заготовок захватных частей к заготовке рабочей части (черт. 4б) производят обработку соединения на токарном станке, шлифовку, травление (для выявления мест сварки), разметку и изготовление образцов.

7. При изготовлении образцов с применением ручной дуговой сварки выполняют крестовые соединения (черт. 5,а), для которых используют по одной заготовке размерами t1×100×200 мм из испытываемого материала и по две заготовки размерами t1×100×200 мм из листа толщиной t1, равной или превышающей диаметр захватной части образца с припуском на обработку.

Форма кромок привариваемых заготовок, форма поперечного сечения соединения и выполненных швов должны соответствовать требованиям к соединениям типа Т8 по ГОСТ 5264.

Соединение, за исключением удаляемых начального и конечного участков длиной не менее 30 мм каждый (начало и конец швов), способом холодной механической обработки разрезают на темплеты (черт. 5б), из которых после шлифовки, травления и разметки изготовляют образцы (черт. 5в). Толщина темплетов должна быть не менее диаметра захватных частей образцов с припуском на обработку.

ПРИЛОЖЕНИЕ 3

Рекомендуемое

КЛАССИФИКАЦИЯ ЛИСТОВОГО ПРОКАТА В ЗАВИСИМОСТИ ОТ

ЗНАЧЕНИЯ

ОТНОСИТЕЛЬНОГО СУЖЕНИЯ

Таблица 3

|

Группа качества |

Относительное сужение ψz, %, не менее |

|

|

Среднее значение по результатам испытаний трех образцов |

Отдельное значение |

|

|

Z 15 |

15 |

10 |

|

Z 25 |

25 |

15 |

|

Z 35 |

35 |

25 |

Примечания:

1. Если при определении механических свойств в направлении толщины не достигается предписанное минимальное среднее значение или если отдельный результат испытания находится ниже предписанного для него минимального значения, то проводят испытания на трех новых образцах. Среднее значение по результатам шести испытаний должно быть не ниже предписанного минимального среднего значения и ни одно отдельное значение из трех новых результатов не должно быть ниже предписанного для него минимального значения.

2. Для разработки классификации листового проката в зависимости от относительного удлинения δz взамен классификации по ψz рекомендуется проводить одновременно определение δz и ψz.

3. Листы, соответствующие определенной группе качества, должны иметь обозначение этой группы, например: Z 25.

1. РАЗРАБОТАН Министерством металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 29.12.90 № 3700

3. Настоящий стандарт полностью соответствует ИСО 7778-83

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Ограничение срока действия снято по протоколу № 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

7. ПЕРЕИЗДАНИЕ