МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ БУРИЛЬНЫЕ С ВЫСАЖЕННЫМИ

КОНЦАМИ И МУФТЫ К НИМ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

|

|

Москва Стандартинформ 2010 |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ТРУБЫ

БУРИЛЬНЫЕ С ВЫСАЖЕННЫМИ КОНЦАМИ Технические условия Internal-external upset drill pipes and couplings for them. |

ГОСТ Взамен

|

Издание (апрель 2010 г.) с Изменением № 1, утвержденным в декабре 1985 г. (ИУС 4-86)

Постановлением Государственного комитета стандартов Совета Министров СССР от 04.12.75 № 3786 дата введения установлена

01.01.77

Ограничение срока действия снято Постановлением Госстандарта от 09.09.92 № 1147

Настоящий стандарт распространяется на стальные бесшовные трубы с высаженными концами и муфты к ним, а также трубы с высаженными концами и коническими стабилизирующими поясками, применяемые для бурения скважин.

1. СОРТАМЕНТ

1.1. Бурильные трубы должны изготовляться:

типа 1 - c высаженными внутрь концами и муфтами к ним;

типа 2 - c высаженными наружу концами и муфтами к ним;

типа 3 - c высаженными внутрь концами и коническими стабилизирующими поясками;

типа 4 - с высаженными наружу концами и коническими стабилизирующими поясками.

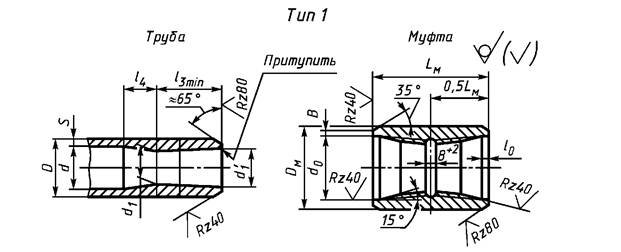

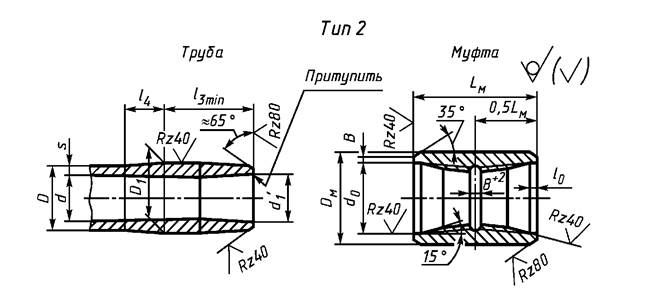

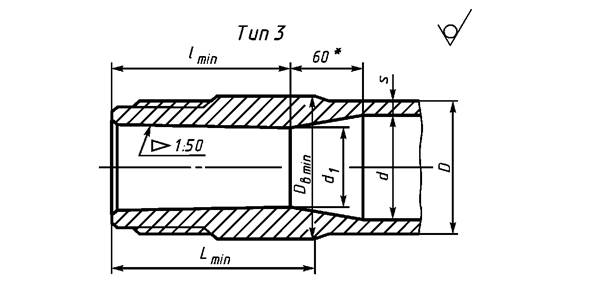

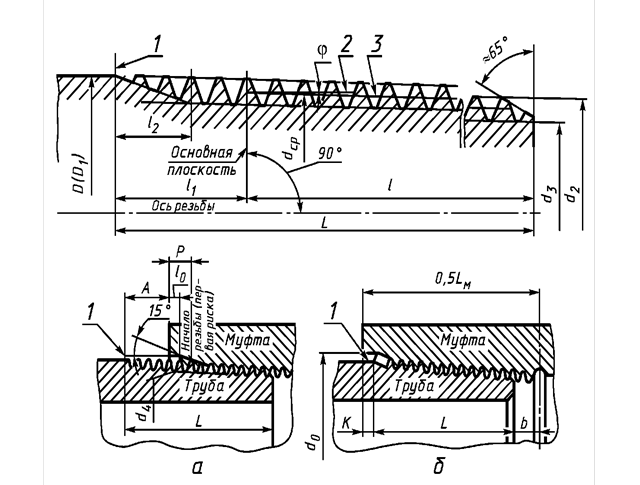

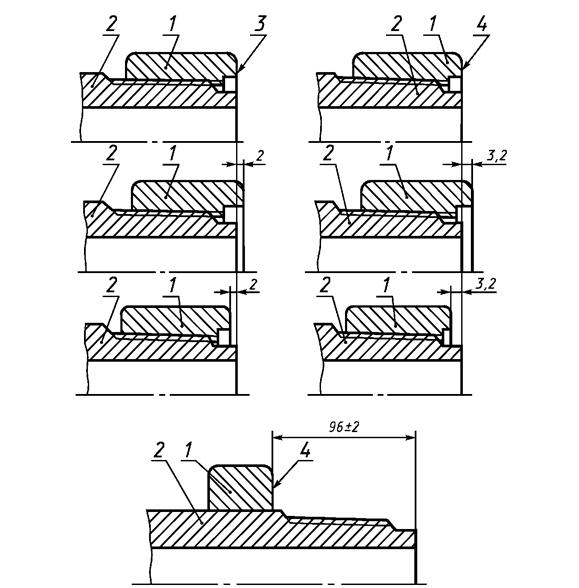

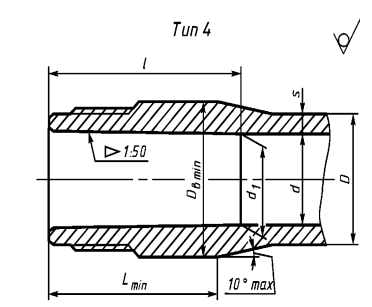

1.2. Размеры и масса труб типа 1 и муфт к ним должны соответствовать указанным на черт. 1 и в табл. 1, типа 2 - на черт. 2 и в табл. 2, типа 3 - на черт. 3 и в табл. 3, типа 4 - на черт. 4 и в табл. 4.

Черт. 1

Трубы с высаженными внутрь концами и муфты к ним

Размеры, мм

|

Условный |

Труба |

Муфта |

Масса, кг |

||||||||||||

|

Наружный |

Толщина |

Внутренний |

Высадка |

Наружный диаметр |

Длина Lм |

Расточка |

Ширина |

1 м гладкой трубы |

Двух высадок (для одной трубы) |

Муфты |

|||||

|

Длина до |

Длина |

Диаметр прохода |

Диаметр |

Глубина |

|||||||||||

|

d1 |

d¢1 |

||||||||||||||

|

60 |

60,3 |

7 |

46,3 |

90 |

40 |

32 |

40 |

80 |

140 |

63,5 |

3 |

5 |

9,15 |

1,2 |

-2,7 |

|

9 |

42,3 |

24 |

32 |

11,3 |

1,4 |

||||||||||

|

73 |

73,0 |

7 |

59,0 |

100 |

40 |

45 |

54 |

95 |

166 |

76,2 |

3 |

6 |

11,4 |

1,6 |

-4,2 |

|

9 |

55,0 |

34 |

43 |

14,2 |

2,4 |

||||||||||

|

11 |

51,0 |

28 |

37 |

16,8 |

2,2 |

||||||||||

|

89 |

89,0 |

7 |

75,0 |

100 |

40 |

60 |

69 |

108 |

166 |

92 |

3 |

6 |

14,2 |

2,4 |

-4,4 |

|

9 |

71,0 |

49 |

58 |

17,8 |

3,4 |

||||||||||

|

11 |

67,0 |

45 |

54 |

21,2 |

3,2 |

||||||||||

|

102 |

101,6 |

7 |

87,6 |

115 |

55 |

74 |

83 |

127 |

184 |

104,8 |

3 |

7 |

16,4 |

3 |

-7,0 |

|

8 |

85,6 |

70 |

79 |

18,5 |

3,4 |

||||||||||

|

9 |

83,6 |

66 |

75 |

20,4 |

3,8 |

||||||||||

|

10 |

81,6 |

62 |

71 |

22,4 |

4 |

||||||||||

|

114 |

114,3 |

7 |

100,3 |

130 |

55 |

82 |

91 |

140 |

204 |

117,5 |

3 |

7 |

18,5 |

4,6 |

-9,0 |

|

8 |

98,3 |

78 |

87 |

20,9 |

5,8 |

||||||||||

|

9 |

96,3 |

74 |

83 |

23,3 |

6 |

||||||||||

|

10 |

94,3 |

70 |

79 |

25,7 |

6,6 |

||||||||||

|

11 |

92,3 |

68 |

77 |

28 |

6,4 |

||||||||||

|

127 |

127,0 |

7 |

113,0 |

130 |

55 |

95 |

104 |

152 |

204 |

130,2 |

3 |

7 |

20,7 |

5,8 |

-10,0 |

|

8 |

111,0 |

91 |

100 |

23,5 |

6,4 |

||||||||||

|

9 |

109,0 |

87 |

96 |

26,2 |

7 |

||||||||||

|

10 |

107,0 |

83 |

92 |

28,9 |

7,6 |

||||||||||

|

140 |

139,7 |

8 |

123,7 |

130 |

55 |

105 |

114 |

171 |

215 |

144,5 |

3 |

8 |

26 |

7 |

-14,0 |

|

9 |

121,7 |

101 |

110 |

29 |

7,6 |

||||||||||

|

10 |

119,7 |

100 |

106 |

32 |

8,2 |

||||||||||

|

11 |

117,7 |

91 |

100 |

35 |

9,6 |

||||||||||

|

168 |

168,3 |

9 |

150,3 |

130 |

55 |

128 |

137 |

197 |

229 |

171,5 |

3 |

8 |

35,3 |

9,8 |

-16,7 |

|

10 |

148,3 |

124 |

133 |

39 |

10,8 |

||||||||||

Примечания:

1. При вычислении массы плотность стали принята равной 7,85 г/см3.

2. Размер l4 (длина переходной части) является справочным.

3. Размер d¢1 может быть равен d1.

4. По соглашению изготовителя с потребителем допускается изготовление труб с меньшими толщинами стенок.

5. Наружный диаметр конца трубы с условным диаметром 140 мм на длине менее l3min должен быть не менее 141,3 мм.

Черт. 2

Трубы с высаженными наружу концами и муфты к ним

Размеры, мм

|

Условный |

Труба |

Муфта |

Масса, кг |

|||||||||||

|

Наружный |

Толщина |

Внутренний |

Высадка |

Наружный |

Длина |

Расточка |

Ширина |

1 м |

Двух |

Муфты |

||||

|

Наружный |

Длина до |

Длина |

Диаметр |

Глубина |

||||||||||

|

60 |

60,3 |

7 |

46,3 |

67,46 |

110 |

65 |

86 |

140 |

70,6 |

3 |

5 |

9,15 |

1,5 |

-2,7 |

|

9 |

42,3 |

11,3 |

||||||||||||

|

73 |

73,0 |

7 |

59,0 |

81,76 |

120 |

65 |

105 |

165 |

84,9 |

3 |

6 |

11,4 |

2,5 |

-4,7 |

|

9 |

55,0 |

14,2 |

||||||||||||

|

11 |

51,0 |

16,8 |

||||||||||||

|

89 |

89,0 |

7 |

75,0 |

97,13 |

120 |

65 |

118 |

165 |

100,3 |

3 |

7 |

14,2 |

3,5 |

-5,2 |

|

9 |

71,0 |

17,8 |

||||||||||||

|

11 |

67,0 |

21,2 |

||||||||||||

|

102 |

101,6 |

8 |

85,6 |

114,30 |

145 |

65 |

140 |

204 |

117,5 |

3 |

7 |

18,5 |

4,5 |

-9,0 |

|

9 |

83,6 |

20,4 |

||||||||||||

|

10 |

81,6 |

22,4 |

||||||||||||

|

114 |

114,3 |

8 |

98,3 |

127,00 |

145 |

65 |

152 |

204 |

130,2 |

3 |

7 |

20,9 |

5,0 |

-11,0 |

|

9 |

96,3 |

23,3 |

||||||||||||

|

10 |

94,3 |

25,7 |

||||||||||||

|

11 |

92,3 |

28,0 |

||||||||||||

|

140 |

139,7 |

8 |

123,7 |

154,00 |

145 |

65 |

185 |

215 |

157,2 |

3 |

8 |

26,0 |

7,0 |

-15,0 |

|

9 |

121,7 |

29,0 |

||||||||||||

|

10 |

119,7 |

32,0 |

||||||||||||

|

11 |

117,7 |

35,0 |

||||||||||||

Примечания:

1. При вычислении массы плотность стали принята равной 7,85 г/см3.

2. На внутренней полости участка высадки (l3min + l4) допускается технологическая конусность до 6 мм, то есть размер d¢1 может быть больше размера d на 6 мм.

___________

* Размер для справок

Черт. 3

Таблица 3

Трубы с высаженными внутрь концами и коническими стабилизирующими поясками

Размеры, мм

|

Условный |

Наружный |

Толщина |

Внутренний |

Диаметр |

Наружный |

Длина |

Длина |

Масса |

Увеличение массы |

|

89 |

89,0 |

9 |

71,0 |

57 |

89,9 |

150 |

145 |

17,8 |

3,9 |

|

11 |

67,0 |

54 |

21,2 |

3,4 |

|||||

|

102 |

101,6 |

9 |

83,6 |

68 |

101,9 |

150 |

145 |

20,4 |

5,1 |

|

10 |

81,6 |

66 |

22,4 |

5,0 |

|||||

|

114 |

114,3 |

9 |

96,3 |

78 |

115,2 |

160 |

155 |

23,3 |

7,3 |

|

10 |

94,3 |

76 |

25,7 |

7,1 |

|||||

|

11 |

92,3 |

74 |

28,0 |

6,9 |

|||||

|

127 |

127,0 |

9 |

109,0 |

92 |

130,2 |

160 |

155 |

26,2 |

7,8 |

|

10 |

107,0 |

90 |

28,9 |

7,6 |

|||||

|

140 |

139,7 |

9 |

121,7 |

102 |

140,2 |

160 |

155 |

29,0 |

11,0 |

|

10 |

119,7 |

100 |

32,0 |

10,2 |

|||||

|

11 |

117,7 |

100 |

35,0 |

9,2 |

Примечание. Размер Dв min указан для механически обработанной поверхности высаженных концов труб на длине Lmin.

Черт. 4

Таблица 4

Трубы с высаженными наружу концами и коническими стабилизирующими поясками

Размеры, мм

|

Условный диаметр трубы |

Наружный диаметр трубы |

Толщина стенки |

Внутренний диаметр |

Диаметр прохода высадки |

Наружный диаметр высадки |

Длина механической обработки высадки |

Длина высадки |

Масса 1 м гладкой трубы, кг |

Увеличение массы |

|

73 |

73,0 |

9 |

55,0 |

52,0 |

85,9 |

150 |

155 |

14,2 |

3,7 |

|

11 |

51,0 |

48,0 |

16,8 |

||||||

|

89 |

89,0 |

9 |

71,0 |

68,0 |

101,9 |

150 |

155 |

17,8 |

4,5 |

|

11 |

67,0 |

64,0 |

21,2 |

||||||

|

102 |

101,6 |

9 |

83,6 |

80,6 |

115,2 |

160 |

165 |

20,4 |

5,7 |

|

10 |

81,6 |

78,6 |

22,4 |

||||||

|

114 |

114,3 |

9 |

96,3 |

93,3 |

130,2 |

160 |

165 |

23,3 |

7,9 |

|

10 |

94,3 |

91,3 |

25,7 |

||||||

|

11 |

92,3 |

89,3 |

28,0 |

Примечание. Размер Dв min указан для механически обработанной поверхности высаженных концов труб на длине Lmin.

1.3. Трубы типов 1, 2 должны изготовляться с правой и левой резьбой. Трубы типов 3, 4 должны изготовляться с правой резьбой, а по соглашению изготовителя с потребителем - с левой. Направление резьбы указывается в заказе.

1.4. Трубы всех типов должны изготовляться длиной:

6, 8 и 11,5 м - при условном диаметре от 60 до 102 мм;

11,5 - при условном диаметре от 114 до 168 мм.

В партии допускается до 25 % труб длиной 8 м и до 8 % длиной 6 м.

Примечание. С согласия потребителя и в соответствии со специализацией трубных станов допускается изготовление труб диаметром 114 мм длиной 6 и 8 м.

1.5. Предельные отклонения по размерам и массе труб и муфт не должны превышать:

а) по наружному диаметру трубы:

±1 % - при обычной точности изготовления труб типов 1 - 4;

±0,75 % - при повышенной точности изготовления труб типов 1 и 2.

Допускается увеличение наружного диаметра труб типа 2 до 1 мм на длине не более 100 мм за высаженной наружу частью трубы и до 4 мм на длине до 150 мм для труб типа 4;

б) по наружному диаметру муфты для труб типов 1 и 2 - ±1 %;

в) по толщине стенки:

- 12,5 % - для труб обычной точности типов 1 - 4;

- 10 % - для труб повышенной точности типов 1 и 2. Плюсовые отклонения ограничиваются массой труб;

г) по диаметру расточки муфты для труб типов 1 и 2 - +1 мм;

д) по наименьшему внутреннему диаметру высаженной части труб типов 1 и 3 с внутренней высадкой - ±1,5 мм;

е) по длине труб типов 1 - 4:

+0,6 м - для труб длиной 6 и 8 м;

+0,9 м - для труб длиной 11,5 мм;

ж) по длине муфты для труб типов 1 и 2 - ±3 мм;

з) по массе одной трубы:

+9 % - обычной точности изготовления типов 1 - 4;

+6,5 % - повышенной точности изготовления типов 1 и 2;

1.6. Трубы типов 1 и 2 повышенной точности изготовляют по соглашению изготовителя с потребителем. Трубы типов 3 и 4 изготовляют обычной точности.

1.7. Овальность и разностенность не должны выводить размеры труб за предельные отклонения по наружному диаметру и толщине стенки.

1.8. Кривизна труб на концевых участках, равных одной трети длины трубы, не должна превышать 1,3 мм на 1 м.

Общая кривизна трубы, то есть стрела прогиба, измеренная на середине трубы, не должна превышать 1/2000 длины трубы.

1.9. Условное обозначение бурильных труб должно включать: вид высадки, точность изготовления - для труб типов 1 и 2 повышенной точности изготовления, букву К - для труб типов 3 и 4, условный диаметр трубы, толщину стенки, группу прочности и обозначение настоящего стандарта.

Примеры условных обозначений

Труба бурильная типа 1, обычной точности изготовления, условным диаметром 114 мм, с толщиной стенки 9 мм, из стали группы прочности Д:

Труба В-114´9-Д ГОСТ 631-75

То же, повышенной точности:

Труба ВП-114´9-Д ГОСТ 631-75

Муфта к трубе типа 1, условным диаметром 114 мм, из стали группы прочности Д:

Муфта В-114-Д ГОСТ 631-75

Труба бурильная типа 2, обычной точности изготовления, условным диаметром 114 мм, с толщиной стенки 9 мм, из стали группы прочности Д:

Труба Н-114´9-Д ГОСТ 631-75

То же, повышенной точности:

Труба НП-114´9-Д ГОСТ 631-75

Муфта к трубе типа 2, условным диаметром 114 мм, из стали группы прочности Д:

Муфта Н-114-Д ГОСТ 631-75

Труба бурильная типа 3, условным диаметром 114 мм, с толщиной стенки 9 мм, из стали группы прочности Д:

Труба ВК-114´9-Д ГОСТ 631-75

То же, типа 4:

Труба НК-114´9-Д ГОСТ 631-75

Для труб и муфт с левой резьбой в условном обозначении после слов труба или муфта ставится буква Л.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. На поверхности труб и муфт (наружной и внутренней) не должно быть плен, раковин, закатов, расслоений, трещин и песочин.

Допускается вырубка и зачистка указанных дефектов только вдоль оси трубы при условии, что вырубка и зачистка не выводят толщину стенки за предельные минусовые отклонения. Заварка, зачеканка или заделка дефектов не допускается.

2.2. Поверхность высаженной части трубы и место перехода ее к части с толщиной стенки s не должно иметь резких уступов. На внутренней поверхности переходной части высаженных наружу концов бурильных труб типа 4 всех диаметров допускается одно пологое кольцевое незаполнение шириной не свыше 40 мм, причем наименьшая толщина стенки в этих местах должна быть на 2 мм больше номинальной толщины стенки данного типоразмера труб.

На внутренней поверхности высаженных наружу концов труб типа 2 допускаются следы исправления дефектов и отдельные пологие незаполнения металлом:

а) для труб условным диаметром 60 - 102 мм - глубиной до 2 мм, протяженностью до 25 мм по окружности и шириной до 15 мм, в количестве не более трех незаполнений;

б) для труб условным диаметром 114 - 140 мм - глубиной до 3 мм, протяженностью до 50 мм по окружности и шириной до 20 мм, в количестве не более трех незаполнений.

2.3. Содержание серы и фосфора в стали не должно быть более 0,045 % каждого.

2.4. Трубы и муфты должны изготовляться из стали групп прочности, указанных в табл. 5.

|

Наименование показателя |

Норма механических свойств из стали группы прочности, не менее |

||||||

|

Д |

К |

Е |

Л |

М |

Р |

Т |

|

|

Временное сопротивление ơв, |

|||||||

|

МПа |

637 |

687 |

735 |

784 |

882 |

980 |

1078 |

|

(кгс/мм2) |

(65) |

(70) |

(75) |

(80) |

(90) |

(100) |

(110) |

|

Предел текучести ơт, |

|||||||

|

МПа |

373 |

490 |

539 |

637 |

735 |

882 |

980 |

|

(кгс/мм2) |

(38) |

(50) |

(55) |

(65) |

(75) |

(90) |

(100) |

|

Относительное удлинение, %: |

|||||||

|

δ5 |

16 |

12 |

12 |

12 |

12 |

12 |

12 |

|

δ10 |

12 |

10 |

10 |

10 |

10 |

10 |

10 |

|

Относительное сужение ψ, % |

40 |

40 |

40 |

40 |

40 |

40 |

40 |

|

Ударная вязкость KCV, |

|||||||

|

Дж/м2 |

39,2 |

39,2 |

39,2 |

39,2 |

39,2 |

29,4 |

29,4 |

|

(кгс × м/см2) |

(4) |

(4) |

(4) |

(4) |

(4) |

(3) |

(3) |

Примечания:

1. Трубы групп прочности Р и Т изготовляются по соглашению изготовителя с потребителем.

2. При переводе плавок из группы прочности К в Д в маркировке и сопроводительном документе должны быть указаны обе группы.

(Измененная редакция, Изм. № 1).

2.5. Муфты для труб типов 1 и 2 условным диаметром 114 мм и менее должны изготовляться из стали последующей группы прочности с более высокими механическими свойствами по сравнению с указанными в табл. 5. По соглашению изготовителя с потребителем допускается изготовлять трубы и муфты из стали одной и той же группы прочности.

Трубы условным диаметром свыше 114 мм и муфты к ним должны изготовляться из стали одной группы прочности.

2.6. Трубы групп прочности Д, К, Е, Л должны выдерживать испытание на сплющивание. Расстояние между параллельными плоскостями после испытания должно быть не более указанного

в табл. 6.

|

Группа прочности |

Отношение диаметра к толщине стенки трубы (D/s) |

Расстояние между плоскостями |

|

Д, К, Е, Л |

13 и более |

0,7 D |

|

0,8 D |

||

|

Д, К, Е, Л |

Менее 13 |

D (0,965 - 0,02 D/s) |

|

D (1,065 - 0,02 D/s) |

2.7. Трубы и муфты должны быть термически обработаны.

2.8. Резьба муфт к трубам типов 1 и 2 должна быть оцинкована или фосфатирована.

2.9. Длина трубы определяется расстоянием между ее торцами, а при наличии навинченной муфты - расстоянием от свободного торца муфты до последней риски резьбы противоположного конца трубы.

Трубы типов 1 и 2 длиной 6, 8 и 11,5 м поставляются без муфт.

2.10. По заказу потребителя трубы типов 1 и 2 длиной 6 и 8 м поставляются с муфтами, навинченными вручную.

2.11. По заказу потребителя муфты для труб типов 1 и 2 должны быть закреплены на муфтонаверточном станке, а также допускается поставка муфт без труб.

2.12. При свинчивании труб типов 1 и 2 с муфтами их резьбы должны быть покрыты смазкой, предохраняющей резьбу от задиров и коррозии.

2.13. С целью предохранения от коррозии наружные поверхности каждой трубы и муфты должны быть окрашены.

Примечание. По соглашению изготовителя с потребителем допускается поставка труб муфт неокрашенными или покрытыми нейтральной смазкой.

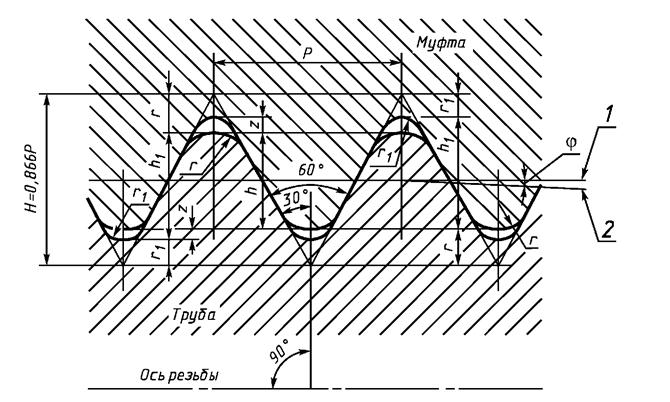

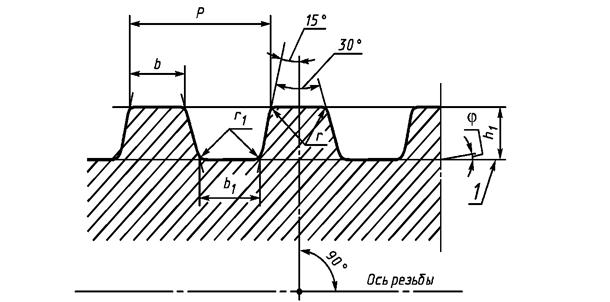

2.14. Профиль и размеры профиля резьбы труб типов 1 и 2 и муфт к ним (правой и левой) должны соответствовать указанным на черт. 5 и в табл. 7.

2.14.1. Размеры резьбовых соединений должны соответствовать указанным на черт. 6 и в табл. 8 и 9.

1 - линия, параллельная оси резьбы; 2 - линия среднего диаметра резьбы

Черт. 5

Размеры, мм

|

Параметр резьбы |

Норма параметров резьбы |

|

Шаг резьбы Р |

3,175 |

|

Глубина резьбы h1 |

|

|

Рабочая высота профиля h |

1,734 |

|

Радиусы закругления: r |

0,508 |

|

r1 |

0,432 |

|

Зазор z |

0,076" |

|

Угол уклона φ |

1°47'24’’ |

|

Конусность 2 tg φ |

1:16 |

Примечания:

1. Шаг резьбы Р измеряется параллельно оси резьбы трубы и муфты.

2. Биссектриса угла профиля резьбы должна быть перпендикулярна к оси резьбы трубы и муфты.

3. Размеры r и r1 приведены в качестве справочных для проектирования резьбонарезного инструмента.

|

а - соединение, свинченное рукой |

б - соединение, свинченное на станке |

1 - конец

сбега резьбы (последняя риска на трубе); 2 - линия, параллельная оси

резьбы трубы;

3 - линия среднего диаметра резьбы

Черт. 6

Примечание. Размер D1 приведен для труб типа 2.

Трубы с высаженными внутрь концами и муфты к ним

мм

|

Условный диаметр трубы |

Наружный диаметр |

Средний диаметр резьбы в основной плоскости dср |

Диаметр резьбы у торца трубы |

Длина резьбы трубы |

Диаметр расточки у торца |

Внутренний диаметр резьбы в плоскости торца муфты |

Глубина расточки |

Расстояние от торца муфты до конца сбега резьбы на

трубе при свинчивании от руки (натяг) |

Переход торца муфты за конец сбега резьбы в

закрепленном соединении |

Расстояние от торца трубы до середины муфты в

закрепленном соединении |

||||

|

Наружный d2 |

Внутренний d3 |

Общая |

До основной плоскости |

От основной плоскости до конца сбега |

Сбег резьбы |

|||||||||

|

60 |

60,3 |

58,439 |

57,731 |

54,111 |

54,0 |

39,065 |

14,935 |

10 |

63,5 |

57,045 |

3 |

9,5 |

1,5 |

14,5 |

|

73 |

73,0 |

71,139 |

69,619 |

65,999 |

67,0 |

52,065 |

76,2 |

65,745 |

||||||

|

89 |

89,0 |

87,014 |

85,494 |

81,874 |

67,0 |

52,065 |

92,0 |

85,620 |

||||||

|

102 |

101,6 |

99,714 |

97,631 |

94,011 |

76,0 |

61,065 |

104,8 |

98,320 |

||||||

|

114 |

114,3 |

112,414 |

109,706 |

106,086 |

86,0 |

71,065 |

117,5 |

111,020 |

||||||

|

127 |

127,0 |

125,114 |

122,406 |

118,786 |

86,0 |

71,065 |

130,2 |

123,720 |

||||||

|

140 |

141,3 |

139,414 |

136,331 |

132,711 |

92,0 |

77,065 |

144,5 |

138,020 |

||||||

|

168 |

168,3 |

166,389 |

162,900 |

159,280 |

98,5 |

83,565 |

171,5 |

164,995 |

||||||

Примечания:

1. Наружный диаметр D = 141,3 мм относится только к высаженным концам трубы.

2. Концом сбега резьбы называется точка пересечения образующей конуса сбега резьбы с образующей цилиндра, диаметр которого равен наружному диаметру трубы.

3. Размеры d2, d3, d4 приведены в качестве справочных.

4. Наряду с цилиндрической допускается коническая расточка у торца муфты, у которой образующая параллельна образующей конуса резьбы. Наименьший диаметр конической расточки при этом равен d0 цилиндрической расточки.

Трубы с высаженными наружу концами и муфты к ним

мм

|

Условный диаметр трубы |

Наружный диаметр |

Средний диаметр резьбы в основной плоскости |

Диаметр резьбы у торца трубы |

Длина резьбы трубы |

Диаметр расточки у торца муфты |

Внутренний диаметр резьбы в плоскости торца муфты |

Глубина расточки |

Расстояние от торца муфты до конца сбега резьбы на

трубе при свинчивании от руки (натяг) |

Переход торца муфты за конец сбега резьбы в

закрепленном соединении |

Расстояние от торца трубы до середины муфты в

закрепленном соединении |

||||

|

наружный |

внутренний |

Общая (до конца сбега) |

До основной плоскости(витки с полным профилем) |

От основной плоскости до конца сбега |

Сбег резьбы |

|||||||||

|

60 |

67,46 |

65,576 |

64,868 |

61,248 |

54 |

39,065 |

14,935 |

10 |

70,0 |

64,182 |

3 |

9,5 |

1,5 |

14,5 |

|

73 |

81,76 |

79,877 |

78,357 |

74,737 |

67 |

52,065 |

84,9 |

78,483 |

||||||

|

89 |

97,13 |

95,244 |

93,724 |

90,104 |

67 |

52,065 |

100,3 |

93,85 |

||||||

|

102 |

114,30 |

112,414 |

109,706 |

106,086 |

86 |

71,065 |

117,5 |

111,02 |

||||||

|

114 |

127,00 |

125,114 |

122,406 |

118,786 |

86 |

71,065 |

130,2 |

123,72 |

||||||

|

140 |

154,00 |

152,114 |

149,031 |

145,411 |

92 |

77,065 |

157,2 |

150,72 |

||||||

Примечания:

1. Концом сбега резьбы называется точка пересечения образующей конуса сбега резьбы и образующей цилиндра, диаметр которого равен наружному диаметру трубы.

2. Размеры d2, d3, d4 приведены в качестве справочных.

3. Наряду с цилиндрической допускается коническая расточка у торца муфты, у которого образующая параллельна образующей конуса резьбы. Наименьший диаметр конической расточки при этом равен d0 цилиндрической расточки.

2.14.2. Оси резьб обоих концов муфт должны совпадать. Отклонение от соосности не должно превышать 0,75 мм в плоскости торца и 2 мм на длине 1 м. Допускается увеличение отклонения от соосности в плоскости торца на 1мм при одновременном уменьшении отклонения на длине 1 м до 1,5 мм.

2.14.3. Предельные отклонения от номинальных размеров резьбы не должны превышать указанных в табл.10.

Таблица 10

Размеры, мм

|

Параметр |

Предельное отклонение |

|

Шаг резьбы: |

|

|

на длине 25,4 мм |

±0,075 |

|

на всей длине |

±0,150 |

|

Половина угла профиля |

±1°15' |

|

Конусность (отклонения от разности двух диаметров приняты на длине резьбы 100 мм): |

|

|

для труб |

|

|

для муфт |

|

|

Глубина резьбы |

|

|

Длина резьбы на трубе |

|

Примечания:

1. Отклонения по шагу резьбы на длине, не превышающей 25,4 мм, допускаются для расстояния между любыми двумя витками полной резьбы. При расстоянии между витками более 25,4 мм допускается увеличение отклонений пропорционального увеличению расстояния, но не свыше указанных в табл. 10 для всей длины резьбы.

2. Предельные отклонения по половине угла профиля относятся к углу между стороной профиля и перпендикуляром к оси резьбы трубы и муфты.

3. Отклонения по конусности относятся к среднему диаметру резьбы трубы и муфты, а также к наружному диаметру резьбы трубы и внутреннему диаметру резьбы муфты.

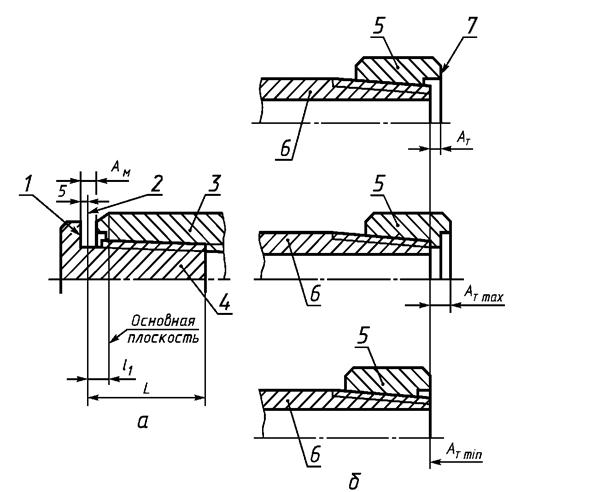

2.14.4. Натяг резьбы готовых муфт Ам по резьбовому калибру-пробке должен быть равен 14,5 мм (см. черт. 7 а и табл. 8 и 9). Предельные отклонения ±2,4 мм.

Натяг резьбы Ат по резьбовому калибру-кольцу должен быть равен 2,4 мм (см. черт.7 б). Предельные отклонения ±2,4 мм, Ат max = 2,4+2.4 мм, Ат min = 2,4-2,4 мм.

2.14.5. При свинчивании от руки оцинкованных или фосфатированных муфт с трубами отклонения по натягу А (см. черт. 6) устанавливаются ±2,4 мм.

2.14.6. После свинчивания трубы и муфты на станке торец муфты должен выходить за последнюю риску резьбы на трубе на величину К = 1,5 мм (см. черт. 6). Предельные отклонения ±2,4 мм.

2.14.7. Расстояние Р (см. черт. 6) от торца муфты до начала резьбы (первой риски) должно быть 9 мм. Предельные отклонения ±3,2 мм.

2.14.8. Резьба труб и муфт должна быть гладкой, без заусенцев, рванин и других дефектов, нарушающих ее непрерывность и прочность.

Шероховатость поверхности резьбы должна быть Rz нe более 20 мкм по ГОСТ 2789-73.

В первых двух витках резьбы с полным профилем (на длине l) допускаются черновины по вершинам резьбы.

2.14.9. Для вывода резьбонарезного инструмента на середине муфты может быть проточена канавка на глубину, превышающую глубину резьбы h1, не более чем на 0,5 мм. Канавка не должна иметь острых углов (подрезов).

При отсутствии канавки допускается перерез встречных витков резьбы в середине муфты.

Примечание. У муфт на длине b (см. черт. 6) могут быть два витка резьбы с черновинами, считая от середины на каждую сторону.

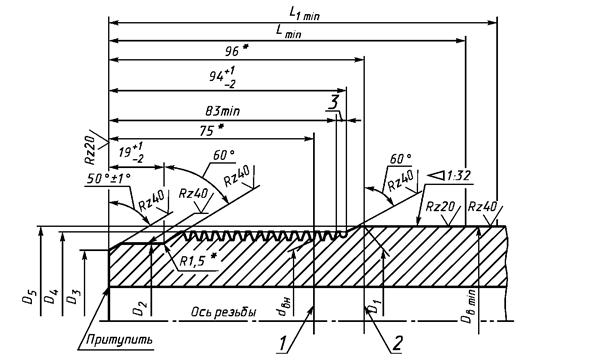

2.15. Размеры и предельные отклонения профиля резьбы труб типов 3 и 4 должны соответствовать указанным на черт. 8 и в табл. 11.

1 - измерительная плоскость резьбового калибра-пробки; 2 - конец сбега резьбы (последняя риска на трубе);

3 - муфта; 4 - пробка; 5 - кольцо; 6 - трубка; 7 - измерительная плоскость резьбового калибра-кольца

Черт. 7

1 - линия, параллельная оси резьбы трубы

Черт. 8

Размеры, мм

|

Параметр резьбы |

Норма параметров резьбы |

|

Шаг резьбы Р |

5,08 |

|

Конусность резьбы 2 tg φ |

1:32 |

|

Угол уклона φ |

0°53'42" |

|

Глубина резьбы h1 |

1,7±0,05 |

|

Ширина площадки вершины профиля b |

1,99 |

|

Ширина площадки впадины b1 |

2,18+0,05 |

|

Радиус закругления вершины профиля r |

0,3+0,1 |

|

Радиус закругления впадин r1 |

0,3-0,05 |

Примечания:

1. Шаг резьбы Р измеряется параллельно оси резьбы труб.

2. Биссектриса угла профиля резьбы должна быть перпендикулярна к оси резьбы трубы.

3. Все допуски на элементы профиля резьбы, исключая глубину резьбы h1 даны для проектирования резьбообразующего инструмента.

4. Конец среза резьбы (последняя риска на трубе) может находиться на фаске, расположенной между резьбой и коническим стабилизирующим пояском.

2.15.1. Размеры конца трубы с резьбой и коническим стабилизирующим пояском должны соответствовать указанным на черт. 9 и в табл. 12.

______________

* Размеры для справок

1 - основная плоскость; 2 - расчетная плоскость конического стабилизирующего пояска; 3 - сбег резьбы

Черт. 9

Примечание. Длина резьбы 83min дана с полным профилем.

Трубы с высаженными концами и коническими стабилизирующими поясками

Размеры, мм

|

Тип высадки |

Условный диаметр трубы |

Наружный диаметр |

D1 |

D2

|

D3 |

D4 |

D5 |

Dв min |

Lmin |

L1min |

Внутренний диаметр резьбы в основной плоскости |

|

Внутрь |

89 |

89,0 |

88,5 |

78,5 |

73,5 |

83,656 |

85,5 |

89,9 |

140 |

150 |

82,60 |

|

102 |

101,6 |

100,5 |

90,5 |

85,5 |

95,656 |

97,5 |

101,9 |

140 |

150 |

94,60 |

|

|

114 |

114,3 |

113,5 |

103,5 |

98,5 |

108,656 |

110,5 |

115,2 |

150 |

160 |

107,60 |

|

|

127 |

127,0 |

128,5 |

118,5 |

113,5 |

123,656 |

125,5 |

130,2 |

150 |

160 |

122,60 |

|

|

140 |

139,7 |

138,5 |

128,5 |

123,5 |

133,656 |

135,5 |

140,2 |

150 |

160 |

132,60 |

|

|

Наружу |

73 |

73,0 |

84,5 |

74,5 |

69,5 |

79,656 |

81,5 |

85,9 |

140 |

150 |

78,60 |

|

89 |

89,0 |

100,5 |

90,5 |

85,5 |

95,656 |

97,5 |

101,9 |

140 |

150 |

94,60 |

|

|

102 |

101,6 |

113,5 |

103,5 |

98,5 |

108,656 |

110,5 |

115,2 |

150 |

160 |

107,60 |

|

|

114 |

114,3 |

128,5 |

118,5 |

113,5 |

123,656 |

125,5 |

130,2 |

150 |

160 |

122,60 |

Примечание. Допускается уменьшение размера Dв min для труб с высаженными наружу концами диаметром 73 и 89 мм на 0,5 мм при условии соблюдения размеров конического стабилизирующего пояска и Lmin.

2.15.2. Предельные отклонения шага и половины угла профиля резьбы не должны превышать указанных в табл.13.

Размеры, мм

|

Параметр |

Предельное отклонение |

|

Шаг резьбы: |

|

|

на длине 25,4 |

±0,05 |

|

на всей длине |

±0,10 |

|

Половина угла профиля |

±0°45' |

Примечания:

1. Отклонения ±0,05 мм по шагу резьбы на длине, не превышающей 25,4 мм, допускаются для расстояния между любыми двумя витками с полной резьбой. Для расстояния между витками более 25,4 мм допускается увеличение отклонений пропорционально увеличению расстояния, но не выше указанных в табл. 13 для всей длины резьбы.

2. Отклонение по половине угла профиля относится к углу между стороной профиля и перпендикулярной к оси резьбы трубы.

2.15.3. Отклонения конусности по внутреннему и наружному диаметрам резьбы не должны превышать от +0,15 до -0,05 мм на длине резьбы, равной 60 мм.

2.15.4. Диаметр в расчетной плоскости конического стабилизирующего пояска должен проверяться гладким калибром-кольцом.

Измерительная плоскость гладкого калибра-кольца должна находиться на расстоянии 96 мм от торца трубы (черт.10). Предельные отклонения ±2 мм.

2.15.5. Торец трубы должен быть перпендикулярен к оси резьбы. Неперпендикулярность допускается не более 0,06 мм. Отклонение от плоскости торца трубы не должно превышать 0,1 мм.

2.15.6. Ось резьбы и ось конического стабилизирующего пояска должны совпадать. Отклонение от соосности не должно превышать 0,04 мм.

1 - кольцо; 2

- труба;

3 - измерительная плоскость резьбовых калибров с полным и неполным

профилем;

4 - измерительная плоскость гладкого калибра-кольца

Черт. 10

2.15.7. Разностенность в плоскости торца трубы не должна превышать:

4 мм - для труб диаметром 73 мм;

4,5 мм - для труб диаметром 89, 102 мм;

5 мм - для труб диаметром 114, 127 и 140 мм.

2.15.8. Поверхность резьбы, конического стабилизирующего пояска и торца трубы должна быть гладкой, без заусенцев, рванин и других дефектов.

На торце трубы допускается спиральная риска глубиной не более 0,15 мм, получаемая при отводе подрезного резца.

На наружной поверхности высаженной части трубы, подвергающейся механической обработке, на расстоянии более Lmin от торца трубы допускается выполнять переход с конического стабилизирующего пояска на цилиндрическую поверхность под углом не более 15° к оси трубы.

2.15.9. Место перехода механически обработанной поверхности трубы диаметром DВ к необработанной поверхности наружного диаметра высадки допускается выполнять под углом не более 15° к оси трубы.

2.15.10. Наружный диаметр высадки должен допускаться прохождением гладкого калибра-кольца, диаметр которого на 2,5 мм больше диаметра высадки DВ min.

2.15.11. Шероховатость поверхности резьбы конического стабилизирующего пояска и торца трубы должна быть Rz не более 20 мкм по ГОСТ 2789-73, а остальных механически обработанных поверхностей - Rz не более 40 мкм.

3. ПРАВИЛА ПРИЕМКИ

3.1. Проверке внешнего вида и размеров должна быть подвергнута каждая труба и каждая муфта партии.

Партия должна состоять из труб одного типа и одного условного диаметра, одной толщины стенки, группы прочности и точности изготовления, с одинаковой высадкой и одним направлением резьбы и сопровождаться одним документом о качестве.

3.2. Проверке механических свойств металла должна подвергаться одна труба и одна муфтовая заготовка каждого размера от каждой плавки.

3.3. Для проверки на сплющивание отбирают одну трубу каждого размера каждой плавки.

3.4. Соответствие труб требованиям по массе проверяется на каждой трубе партии. Допускается не производить поштучного взвешивания.

3.5. Шаг резьбы, половина угла профиля для труб всех типов, конусность по среднему диаметру для труб типов 1 и 2, глубина резьбы для труб всех типов, конусность по наружному и внутреннему диаметру резьбы, перпендикулярность и плоскостность упорного торца трубы и совпадение осей резьбы и стабилизирующего пояска для труб типов 3 и 4 должны изготовителем проверяться периодически.

3.6. По соглашению изготовителя с потребителем производится дефектоскопия труб неразрушающим методом.

3.7. Отклонение торца от перпендикулярности к оси резьбы, а также соосность изготовителем допускается проверять периодически.

3.8. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии.

Результаты повторных испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. От каждой отобранной трубы вырезают по одному образцу для каждого вида испытаний.

(Измененная редакция, Изм. № 1).

4.2. Для проверки механических свойств металла образцы вырезают вдоль высаженного конца трубы и муфтовой заготовки методом, не вызывающим изменения структуры и механических свойств металла.

4.3. Испытание на растяжение должно проводиться по ГОСТ 10006-80 на коротких продольных образцах, а при необходимости - на длинных продольных образцах.

4.4. Испытание на ударную вязкость должно проводиться по ГОСТ 9454-78.

4.5. Испытание на сплющивание должно проводиться по ГОСТ 8695-75 на кольцевых образцах шириной 60 мм, отрезаемых от обоих концов гладкой части термически обработанной трубы.

При обнаружении на сплющенных образцах мельчайших надрывов или других мелких дефектов, являющихся следствием раскрытия наружных пороков, обусловленных способом производства, разрешается повторное испытание на сплющивание другого образца, взятого от той же партии труб с предварительным снятием поверхностного слоя образца (внутреннего и наружного) на глубину не более 0,2 мм -для труб диаметром до 102 мм включительно и не более 1 мм - для труб диаметром 114 мм и более.

Результат этого испытания распространяется на всю партию.

4.6. У труб с высаженными наружу концами внутренний диаметр проверяют на длине 400 мм от обоих концов трубы жестким двойным шаблоном длиной 150 мм.

Диаметры шаблонов должны быть меньше номинального внутреннего диаметра трубы типа 2 - на 3 мм, трубы типа 4 - на 5 мм. Для труб типа 2 условным диаметром 140 мм допускается уменьшение диаметра шаблона до 5 мм.

Шаблоном проверяют все трубы типов 2 и 4.

4.7. Содержание серы и фосфора в стали определяют по ГОСТ 12347-77 и ГОСТ 12345-2001. Пробы отбирают по ГОСТ 7565-81.

Содержание серы и фосфора принимают по документу о качестве предприятия-изготовителя заготовки.

(Измененная редакция, Изм. № 1).

4.8. Кривизна на концевых участках трубы исчисляется как частное от деления стрелы прогиба в миллиметрах на расстояние от места измерения до ближайшего конца трубы в метрах.

Кривизну труб проверяют поверочной линейкой по ГОСТ 8026-92 и набором щупов по НД.

Примечание. При измерении кривизны труб с высаженными наружу концами длина высаженной части в расчет не принимается.

(Измененная редакция, Изм. № 1).

4.9. Конусность резьбы всех типов по наружному диаметру каждой трубы и по внутреннему диаметру каждой муфты проверяется гладкими коническими калибрами (кольцами и пробками полными или неполными) или специальными приборами.

4.10. Натяг резьбы труб типов 3 и 4 должен проверяться гладким калибром-кольцом, резьбовым калибром-кольцом с неполным профилем и резьбовым калибром-кольцом с полным профилем.

Измерительная плоскость гладкого калибра-кольца должна не доходить до торца трубы или переходить за торец не более чем на 3,2 мм (см. черт. 10). Измерительная плоскость резьбового калибра-кольца с неполным профилем и резьбового калибра-кольца с полным профилем должна переходить за торец трубы или не доходить до торца не более чем на 2,0 мм (см. черт. 10).

4.11. Отклонение конусности стабилизирующего пояска не должно превышать ±0,05 мм на длине гладкого калибра-кольца.

4.12. Натяг резьбы должен проверяться для каждой трубы типов 1 и 2 резьбовым калибром-кольцом, изготовленным по ГОСТ 10653-84.

Измерительная плоскость калибра-кольца не должна доходить до торца трубы на величину Ат, равную 2,4 мм (см. черт. 7).

При навинчивании калибра-кольца на трубу измерительная плоскость кольца

может не доходить до торца трубы на величину 2,4![]() мм или может совпадать с торцом

трубы.

мм или может совпадать с торцом

трубы.

4.13. Проверка натяга резьбы муфт для труб типов 1 и 2 должна проводиться у каждой муфты резьбовым калибром-пробкой, изготовленным по ГОСТ 10653-84.

При ввинчивании калибра-пробки в муфту измерительная плоскость пробки не должна доходить до торца муфты на величину Ам, с предельными отклонениями ±2,4 мм (см. черт. 7).

4.14. В спорных случаях натяги труб типов 1 и 2 и муфт к ним должны быть проверены новыми резьбовыми калибрами (кольцами и пробками).

4.15. Проверке соосности резьбы муфт для труб типов 1 и 2 должно быть подвергнуто не менее 1 % муфт.

Для проверки совпадения осей резьбы обоих концов муфта навинчивается на нарезанный цилиндрический стержень, точно выверенный и центрированный в патроне токарного станка или специального приспособления. В свободный конец муфты ввинчивается другой цилиндрический, чисто обработанный стержень, длиной не менее 250 мм.

Вращая муфту, определяют биение (удвоенная величина отклонений от соосности) стержня у торца муфты и у конца стержня индикатором часового типа с ценой деления 0,01 мм. Отсчет величины биения у конца стержня ведется от середины муфты.

4.16. Контроль внешней и внутренней поверхностей труб проводят визуально. Проверку глубины допускаемых дефектов проводят надпиловкой или другим способом.

4.17. Контроль наружного диаметра и овальности проводят гладкими микрометрами по ГОСТ 6507-90 или предельными калибрами по ГОСТ 18360-93.

Контроль толщины стенки проводят трубными микрометрами по ГОСТ 6507-90.

Контроль длины проводят рулеткой по ГОСТ 7502-98.

4.16, 4.17. (Введены дополнительно, Изм. № 1).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка, упаковка, транспортирование и хранение - по ГОСТ 10692-80 с дополнениями.

5.1.1. На каждой трубе на расстоянии 0,4 - 0,6 м от одного из концов должна быть нанесена маркировка клеймами, содержащая:

а) номер трубы;

б) группу прочности;

в) толщину стенки;

г) наименование или товарный знак предприятия-изготовителя;

д) месяц и год выпуска.

Место клеймения должно быть обведено светлой краской.

Для труб условным диаметром 60 - 102 мм размер клейма должен быть равен 5 - 8 мм.

5.1.2. На каждой муфте должен быть выбит товарный знак предприятия-изготовителя.

Все клейма на трубах и муфтах должны быть выбиты вдоль образующей трубы и муфты. Допускается наносить клейма перпендикулярно к образующей трубе способом накатки.

5.1.3. Рядом с клеймами на каждой трубе вдоль ее образующей должна быть нанесена маркировка устойчивой светлой краской:

а) условный диаметр трубы;

б) точность изготовления (при поставке труб повышенной точности);

в) группа прочности;

г) толщина стенки;

д) длина трубы в сантиметрах.

Высота букв и цифр должна быть 35 - 50 мм.

5.1.4. Трубы с левой резьбой должны иметь широкий поясок, нанесенный светлой краской, с подписью «Лев».

5.1.5. Резьба труб типов 1 и 2 и муфт к ним должна быть предохранена от повреждений специальными кольцами и ниппелями. Кольца должны закрывать резьбу труб на длине не менее L минус 3 витка. Ниппели должны закрывать резьбу муфты.

Резьба труб типов 3 и 4, конический стабилизирующий поясок и торец труб должны быть надежно защищены кольцами от повреждений.

Конструкция колец и ниппелей должна обеспечивать возможность легкого отвинчивания их и предохранения торцов труб и муфт от повреждений.

При навинчивании колец и ниппелей резьба должна быть смазана антикоррозионной смазкой.

5.1.6. При отгрузке в одном вагоне должны находиться трубы только одного условного диаметра, одной толщины стенки, одной точности изготовления и одной группы прочности.

5.1.7. Каждая поставляемая партия труб должна сопровождаться документом, удостоверяющим соответствие их качества требованиям настоящего стандарта и содержащим:

а) наименование организации, в систему которой входит предприятие-изготовитель;

б) наименование предприятия-изготовителя;

в) наименование заказчика;

г) условный диаметр труб и толщину стенки в миллиметрах, а также длину труб в метрах;

д) тип высадки и точность изготовления;

е) группу прочности, номер плавки, содержание серы и фосфора для всех входящих в партию плавок;

ж) номера труб (для каждой плавки);

з) результаты механических и технологических испытаний;

и) направление резьбы («Лев» при поставке труб с левой резьбой);

к) обозначение настоящего стандарта.

5.1.8. Требования к маркировке и упаковке труб при поставке на экспорт должны соответствовать заказу-наряду внешнеторговой организации.

СОДЕРЖАНИЕ