ГОСТ 285-69

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОВОЛОКА

КОЛЮЧАЯ

ОДНООСНОВНАЯ РИФЛЕНАЯ

Технические условия

|

|

Москва Стандартинформ 2006 |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПРОВОЛОКА КОЛЮЧАЯ Технические условия Barbed monobasic fluted wire. Specifications |

ГОСТ |

Дата введения 01.07.70

Настоящий стандарт распространяется на колючую проволоку, состоящую из одной рифленой пряди (основы) с расположенными на ней на равных расстояниях друг от друга шипами.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Проволоку изготовляют по виду поверхности:

без покрытия - К;

оцинкованную - КЦ (1, 2, 3 и 4 классов);

оцинкованную пассивированную - КЦП;

по точности изготовления:

повышенной точности - А;

нормальной точности.

(Измененная редакция, Изм. № 2).

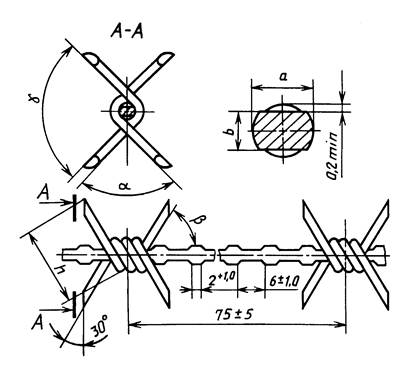

1.2. Конструкция, основные размеры и предельные отклонения по ним в зависимости от составляющих колючей проволоки должны соответствовать указанным на чертеже и в табл. 1.

Углы a, g, b должны быть не менее 30°.

Размеры должны быть:

a - не менее 2,8 мм;

b - не менее 2,3 мм;

h - не менее 17 мм.

Примеры условных обозначений

Проволока колючая, без покрытия, нормальной точности:

ПРОВОЛОКА к ГОСТ 285-69

То же, оцинкованная 1-го класса, повышенной точности:

ПРОВОЛОКА КЦ-1А ГОСТ 285-69

То же, оцинкованная 1-го класса, пассивированная:

ПРОВОЛОКА КЦП-1 ГОСТ 285-69

мм

|

Диаметр проволоки |

Предельные отклонения по диаметру |

||||

|

для проволоки без покрытия, оцинкованной 1, 2 классов и оцинкованной 1, 2 классов пассивированной |

для проволоки оцинкованное 3, 4 классов и оцинкованной 3, 4 классов пассивированной |

||||

|

повышенной точности |

нормальной точности |

повышенной точности |

нормальной точности |

||

|

Основа |

2,8 |

±0,06 |

±0,10 |

±0,08 |

+0,15 -0,10 |

|

Шип |

2,0 |

±0,05 |

-0,12 |

±0,05 |

+01,04 -0,12 |

(Измененная редакция, Изм. № 1, 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Колючая проволока должна изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

Проволока для основы и шипов колючей проволоки должна изготовляться из катанки. Допускается изготовление проволоки из стали марки 08кп по ГОСТ 1050.

2.2. Основу колючей проволоки изготовляют из термически обработанной проволоки, которая должна иметь временное сопротивление разрыву не менее 350 Н/мм2 (36 кгс/мм2) и выдерживать без разрушения не менее пяти перегибов на 180 °.

2.3. Шипы колючей проволоки изготовляются из термически необработанной проволоки с временным сопротивлением разрыву не более 1180 Н/мм2 (120 кгс/мм2).

2.1 - 2.3. (Измененная редакция, Изм. № 2).

2.4. Концы шипов должны быть прямыми и острыми (угол заострения должен соответствовать указанному на чертеже). Допускается притупление и погнутость не более одного шипа на каждом метре колючей проволоки.

2.5. Шипы должны сидеть на основе неподвижно. Допускается провертывание шипов вокруг основы на угол не более 30 ° и перемещение шипов вдоль основы в пределах расстояния между выступами основы.

2.6. Допускается пропуск шипов, а также наличие шипов, не соответствующих требованиям п. 2.5, на участках длиной не более 0,5 м при условии, если общая длина таких участков в мотке не превышает 4 м и расстояние между ними не менее 5 м.

2.7. На поверхности основы проволоки без покрытия не допускаются плены, раковины, трещины, расслоения и ржавчина.

На поверхности шипов проволоки без покрытия допускаются продольные и поперечные риски.

(Измененная редакция, Изм. № 2).

2.8. Исключен. (Измененная редакция, Изм. № 2).

2.9. Пассивированная проволока должна быть покрыта пассивной пленкой. Цвет пассивной пленки от светло-желтого до серо-желтого.

(Измененная редакция, Изм. № 2).

2.10. Цинковое покрытие на проволоке, предназначенной для основы, должно быть сплошным. Допускаются местные наплывы цинка.

Цинковое покрытие на проволоке, предназначенной для шипов, должно быть сплошным, прочным и не должно растрескиваться и отслаиваться при спиральной навивке проволоки пятью витками на цилиндрический сердечник разный диаметру 2,75 мм для проволоки оцинкованной 1 и 2 классов и равный 4-кратному диаметру навиваемой проволоки для проволоки оцинкованной 3 и 4 классов.

Допускается наличие поверхностного пылевидного шелушения цинкового покрытия на навитых образцах.

(Измененная редакция, Изм. № 2).

2.11. Срезы острия шипов остаются неоцинкованными. Допускается отслаивание цинкового покрытия на расстоянии 5 мм от основания среза шипа.

2.13. Поверхностная плотность цинка, число погружений и продолжительность каждого погружения должны соответствовать указанным в табл. 2.

|

1 класс |

2 класс |

3 класс |

4 класс |

|||||

|

поверхностная плотность цинка, г/м2, не менее |

количество погружений продолжительностью 60 с |

поверхностная плотность цинка, г/м2, не менее |

количество погружений продолжительностью 60 с |

поверхностная плотность цинка, г/м2, не менее |

количество погружений продолжительностью 60 с |

поверхностная плотность цинка, г/м2, не менее |

количество погружений продолжительностью 60 с |

|

|

Основа |

80 |

2 |

114 |

2,5 |

175 |

4 |

260 |

5 |

|

Шип |

60 |

1 |

85 |

2 |

147 |

3 |

240 |

4 |

Примечание. Проволока 3 и 4 классов покрытия изготовляется по требованию потребителя.

(Измененная редакция, Изм. № 2).

2.14. Проволока должна изготовляться в мотках массой (35 ± 2) кг с наружным диаметром мотка не более 600 мм, высотой не более 250 мм. Внутренний диаметр мотка проволоки должен быть от 100 до 140 мм. Допускается конусность отверстия мотка в тех же пределах.

Примечание. Длина проволоки в мотке массой 35 кг равна приблизительно 400 м.

(Измененная редакция, Изм. № 2).

2.15. В мотке допускается не более двух соединений основы колючей проволоки. Соединение концов отрезков должно быть произведено в виде петель, входящих одна в другую. Закрепление петель должно производиться прочной навивкой не менее четырех витков каждого отогнутого конца петли вокруг основы.

3а. Правила приемки

3a.1. Проволоку принимают партиями. Партия должна состоять из проволоки одного вида и сопровождаться документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение проволоки;

результаты проведенных испытаний;

количество мотков в партии;

массу нетто партии;

номер партии.

3а.2. Качество поверхности, размеры, крепление шипов, цвет пассивной пленки проверяют на каждом мотке проволоки.

3а.3. Для проверки механических свойств и качества цинкового покрытия проволоки, предназначенной для изготовления основы и шипов, от партии отбирают 1 % мотков, но не менее пяти мотков.

3а.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке.

Результаты повторных испытаний распространяются на всю партию.

Раздел 3а. (Введен дополнительно, Изм. № 2).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Для определения механических свойств и качества цинкового покрытия проволоки отбирают по одному образцу от наружного конца мотка.

3.2. Качество поверхности проволоки проверяют невооруженным глазом. Цвет пассивной пленки проверяют невооруженным глазом, а при возникновении разногласий в оценке по эталону, согласованному между изготовителем и потребителем.

3.3. Диаметр проволоки для изготовления основы и шипов измеряют микрометром по ГОСТ 6507 не менее чем в трех местах мотка.

3.4. Геометрические размеры основы проверяют штангенциркулем по ГОСТ 166. Геометрические размеры шипа (углы) проверяют предельными шаблонами.

3.5. Проволоку, предназначенную для основы и шипов, испытывают на растяжение по ГОСТ 10446.

3.6. Проволоку, предназначенную для основы, испытывают на перегиб по ГОСТ 1579.

3.7. Проволоку, предназначенную для шипов, испытывают на навивку по ГОСТ 10447.

3.1. - 3.7. (Измененная редакция, Изм. № 2).

3.8. Поверхностную плотность цинка определяют весовым и объемно-газометрическим методами, а равномерность покрытия - методом погружения.

Весовой метод применяют для особо точных определений и арбитражных анализов.

Длина образцов проволоки, предназначенных для определения поверхностной плотности цинка весовым и объемно-газометрическим методами, должна быть не менее 100 мм. При взвешивании и стравливании цинка испытываемый образец проволоки разрешается разрезать на произвольное число отрезков в зависимости от условий испытания.

3.8.1. Весовой метод

Поверхностную плотность цинка весовым методом определяют путем растворения покрытия с образцов проволоки в растворе серной кислоты с добавлением в качестве ингибитора мышьяковистого ангидрита или трехокиси сурьмы.

Состав стравливающего раствора:

H2SO4 - 20 - 25 г/дм3;

As2O3 или Sb2O3 - 2 г/дм3.

Стравливающий раствор заменяют по мере его истощения.

Испытание для определения поверхностной плотности цинка весовым методом проводят в следующем порядке:

а) отбирают образцы проволоки, обезжиривают в спирте, бензине или бензоле, протирают чистой тканью и взвешивают;

б) растворяют цинковое покрытие;

в) промывают образцы в воде, протирают чистой тканью для удаления влаги и взвешивают;

г) вычисляют поверхностную плотность цинка.

Поверхностную плотность цинка (X) в граммах, приходящуюся на 1 м2 поверхности проволоки, вычисляют по формуле:

![]()

где т1 - масса образца проволоки (или группы образцов) до снятия покрытия в г.;

т2 - масса образца проволоки (или группы образцов) после снятия покрытия в г;

d - номинальный диаметр образца в мм.

Точность определения отдельных величин должна быть следующей:

т1 и т2 - 0,001 г;

d - 0,010 мм.

Поверхностную плотность цинка вычисляют с погрешностью не более 0,1 г/м2.

3.8.2. Объемно-газометрический метод

Снятие цинкового покрытия при объемно-газометрическом методе производится при полном погружении образцов проволоки в раствор при комнатной температуре до прекращения газовыделения.

Состав стравливающего раствора такой же, как и при весовом методе.

Порядок проведения операций при определении поверхностной плотности цинка объемно-газометрическим методом следующий:

а) отбирают образцы проволоки и измеряют фактическую длину;

б) обезжиривают образцы в спирте, бензине или бензоле и протирают чистой тканью;

в) растворяют цинковое покрытие, полностью улавливая выделяющийся при этом водород;

г) измеряют объем выделившегося водорода и приводят его к нормальным условиям;

д) вычисляют поверхностную плотность цинка.

Поверхностную плотность цинка (X) в граммах, приходящуюся на 1 м2 поверхности проволоки, вычисляют по формуле:

![]()

где V - среднее арифметическое значение объема водорода при нормальных условиях (давлении 760 мм рт. ст. и температуре 0 °С) в мл;

d - номинальный диаметр образца проволоки в мм;

l - длина образца в мм.

Точность определения отдельных величин должна быть следующей:

d - 0,010 мм;

l - 0,100 мм.

Поверхностную плотность цинка вычисляют с погрешностью не более 0,1 г/м2.

3.8.3. Метод погружения

Испытание проволоки на равномерность цинкового покрытия проводят методом погружения в раствор медного купороса, полученный растворением одной весовой части сухого кристаллического медного купороса по ГОСТ 19347 в пяти весовых частях дистиллированной воды и нейтрализованной избытком свежеосажденного гидрата окиси меди. После нейтрализации раствор должен быть профильтрован. Плотность нейтрализованного раствора должна быть в пределах 1,114 - 1,116 г/см3.

Температура раствора медного купороса должна быть 18 ± 2 °С.

Порядок проведения испытаний следующий:

а) отбирают образцы проволоки, обезжиривают в спирте, бензине, бензоле или эфире. Если образцы промывают бензином или бензолом, то производят дополнительную промывку в дистиллированной воде;

б) промытые образцы вытирают насухо ватой или чистой тканью и погружают в раствор медного купороса. Продолжительность каждого погружения и число погружений в зависимости от составляющей колючей проволоки приведены в табл. 2.

Глубина погружения образцов в раствор медного купороса - около 100 мм.

Перед каждым последующим погружением в раствор медного купороса образцы промывают дистиллированной водой и протирают ватой или чистой тканью. Образцы проволоки должны находиться в растворе медного купороса в неподвижном состоянии, не соприкасаясь друг с другом и со стенками сосуда. Один и тот же раствор медного купороса объемом 200 мл может быть использован для испытания не более 10 образцов.

На поверхности образцов проволоки после испытания методом погружения не допускаются места, покрытые медью, не сходящей при протирании ватой или чистой тканью.

На поверхности проволоки после испытания допускаются:

а) покраснение на участке, соответствующем высоте уровня раствора, на расстоянии 10 мм от этого уровня и на расстоянии 20 мм от погруженного в раствор нижнего конца образца;

б) неоднородность по цвету, белые пятна и блески;

в) белый налет, после удаления которого проволока выдерживает испытание качества цинкового покрытия, а также бурый оттенок и покраснение точечного характера, исчезающие при дополнительном (не более 5 с) погружении в раствор медного купороса.

3.9, 3.10. (Исключены, Изм. № 2).

4. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Проволока без покрытия должна быть покрыта тонким слоем консервационного масла типа НГ204У, типа НГ203А или К-17 по ГОСТ 10877, НГ208, ЖКБ и ЖКБ-1 по нормативно-технической документации или индустриального масла марок И-20А - И-50А по ГОСТ 20799 с добавлением присадок КП по ГОСТ 23639 (15 - 20 %) или Акор-1 (15 - 25 %) по ГОСТ 15171.

Допускается применение консервационных масел другого типа, обеспечивающих защиту проволоки от коррозии.

Оцинкованную и оцинкованную пассивированную проволоку не покрывают маслом.

4.2. Каждый моток проволоки должен быть перевязан проволокой диаметром не менее 2 мм термически обработанной по ГОСТ 3282 или другой термически обработанной проволокой по нормативно-технической документации в трех местах, равномерно расположенных по мотку. При этом каждый конец обвязочной проволоки пропускают через отверстие мотка, прочно свивают с другим концом обвязочной проволоки и загибают по образующей цилиндрической поверхности мотка.

4.3. Пассивированная проволока поставляется в специальной упаковке, вид которой устанавливается по согласованию изготовителя с потребителем.

Проволока, отправляемая в районы Крайнего Севера и труднодоступные районы, упаковывается по ГОСТ 15846.

4.4. К наружному концу мотка проволоки прикрепляют ярлык, на котором указывают:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение проволоки;

дату изготовления;

клеймо технического контроля;

номер партии.

4.5. Масса грузового места должна быть не более 1000 кг. Укрупнение грузовых мест в транспортные пакеты проводится по ГОСТ 21650, ГОСТ 24597.

4.6. Проволоку транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. Размещение и крепление грузов в транспортных средствах должно соответствовать техническим условиям погрузки и крепления грузов, утвержденных Министерством путей сообщения СССР.

Транспортирование проволоки по железной дороге проводится повагонными, малотоннажными или мелкими отправками.

Допускается транспортирование проволоки в универсальных контейнерах по ГОСТ 15102, ГОСТ 20435, ГОСТ 22225.

Условия транспортирования должны соответствовать условиям хранения 3 ГОСТ 15150.

По согласованию изготовителя с потребителем допускается транспортирование проволоки в открытых транспортных средствах.

4.1. - 4.6. (Измененная редакция, Изм. № 2).

4.7. Хранение проволоки - по условиям 3 ГОСТ 15160.

4.8. Транспортная маркировка - по ГОСТ 14192.

4.7, 4.8. (Введены дополнительно, Изм. № 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

И.Н. Недовизий, Е.М. Романова, К.Г. Залялютдинов, Н.А. Галкина. Н.М. шугаева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 15.09.69 № 1042

3. ВЗАМЕН ГОСТ 285-41

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, перечисления. приложения |

|

3.4 |

|

|

2.1 |

|

|

3.6 |

|

|

4.2 |

|

|

3.3 |

|

|

3.5 |

|

|

3.7 |

|

|

4.1 |

|

|

4.8 |

|

|

4.6 |

|

|

4.6 |

|

|

4.1 |

|

|

4.3 |

|

|

3.8.3 |

|

|

3.8.3 |

|

|

4.6 |

|

|

4.1 |

|

|

4.5 |

|

|

4.6 |

|

|

4.1 |

|

|

4.5 |

5. Ограничение срока действия снято по Протоколу Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93)

6. ИЗДАНИЕ (июль 2006 г.) с Изменениями № 1, 2, утвержденными в июле 1975 г., в апреле 1987 г. (ИУС 8-75, 8-87)

СОДЕРЖАНИЕ