ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОРОДЫ ГОРНЫЕ

МЕТОД

ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА

ТЕПЛОПРОВОДНОСТИ

ГОСТ 25499-82

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Министерством высшего и среднего специального образования СССР

ИСПОЛНИТЕЛИ

Г.Я. Новик (руководитель темы), И.Ю. Буров, В.Н. Морозов, А.Г. Судиловский, В.Д. Христолюбов

ВНЕСЕН Министерством высшего и среднего специального образования СССР

Зам. министра Н.С. Егоров

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 9 ноября 1982 г. № 4215

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПОРОДЫ ГОРНЫЕ Метод

определения коэффициента Rocks.

Method for determination of coefficient |

ГОСТ |

Постановлением Государственного комитета СССР по стандартам от 9 ноября 1982 № 4215 срок действия установлен

с

01.01.84

до 01.01.89

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на твердые горные породы и устанавливает эталонный метод определения коэффициента теплопроводности для расчетов процессов теплового и термомеханического разрушения горных пород, их теплоизоляционных свойств, режимов вентиляции горных выработок и сушки горной массы в процессах рудоподготовки.

Метод основан на равенстве количества тепла, проходящего через исследуемую породу и эталон при идентичности геометрических размеров в направлении прохождения тепла в стационарном режиме.

Стандарт не распространяется на рыхлые и связные горные породы.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Коэффициент теплопроводности следует измерять в интервале температур от 30 до 50 °С при нормальных внешних условиях: относительная влажность воздуха 65 %, температура окружающей среды 20 °С, атмосферное давление 1013 Па.

1.2. В качестве эталона выбирают кварцевое стекло марки КВ по ГОСТ 15130-69.

2. МЕТОД ОТБОРА ПРОБ

2.1. Отбор и хранение проб горных пород - по ГОСТ 21153.0-75.

2.2. Образцы для испытаний и эталон должны быть изготовлены в виде плоскопараллельных дисков диаметром от 40 до 50 мм и толщиной от 4 до 5 мм или квадратиков со стороной от 40 до 50 мм и толщиной от 4 до 5 мм для мелко- и среднезернистых горных пород.

2.3. Для крупнозернистых горных пород толщина испытываемых образцов должна превышать средний размер зерна в два раза, однако во всех случаях отношение диаметра образца к его толщине должно быть не менее 8:10.

2.4. Поверхность образцов должна быть ровной, гладкой, без трещин, вмятин, царапин, посторонних включений и прочих дефектов.

2.5. Толщина образца должна определяться как среднее арифметическое результатов измерений не менее чем в пяти точках, равномерно расположенных по его поверхности. Каждое из измеренных значений толщины не должно отличаться от среднего арифметического более чем на 2 %.

2.6. Испытываемые образцы должны быть воздушно-сухого состояния и их массовая влажность не должна превышать 2 - 4 %. При испытании породы с большей влажностью следует указывать их влажность.

3. ОБОРУДОВАНИЕ

3.1. Для проведения испытания применяют:

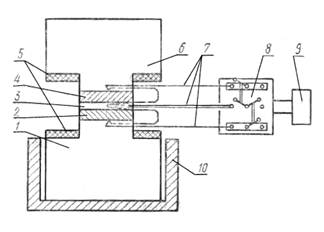

установку, собранную по схеме, приведенной на чертеже;

1 - нагреватель; 2 - исследуемый образец; 3 - мерная

прокладка; 4 - эталон;

5 - теплоизоляционные прокладки; 6 - калориметр; 7 - дифференциальные

термопары;

8 - переключатель; 9 - микровольтметр; 10 - теплоизоляционный экран

термостат воздушный типа ТС-15-3;

микровольтметр с классом точности не более 0,1;

термопары хромельалюмелевые дифференциальные (хромелевый провод по ГОСТ 1790-77, алюмелевый провод по ГОСТ 1790-77), диаметр проволоки не должен быть более 0,3 мм;

штангенциркуль по ГОСТ 166-80 с погрешностью измерения не более 0,1 мм;

сверло диаметром 1,5 мм по ГОСТ 10902-77;

нагреватель и калориметр, представляющие собой цилиндры диаметром 90 мм и высотой 90 мм из алюминия марки В51 или В59;

соломку керамическую двухканальную диаметром 1,5 мм;

прокладку плоскопараллельную толщиной 2,0 мм с поперечными размерами, равными соответствующим размерам выбранных исследуемого и эталонного образцов, из технической меди марок М0 и М1 по ГОСТ 859-78.

4. ПОДГОТОВКА К ИСПЫТАНИЮ

4.1. Нормализацию и кондиционирование используемых образцов проводят для достижения ими воздушно-сухого состояния; для этого образцы высушивают в термостате до постоянной массы при температуре 105 - 110 °С, охлаждают в эксикаторе и выдерживают в воздушной среде с влажностью 4 - 60 % в течение 24 ч.

4.2. Для сохранения ненарушенности эталона и образца при размещении спая дифференциальной термопары между ними помещают тонкую медную прокладку толщиной 2,0 мм.

4.3. В нагревателе, калориметре и медной прокладке для установки спаев дифференциальных термопар высверливают отверстия диаметром 1,5 мм и глубиной в половину их поперечных размеров на минимальном расстоянии от рабочих поверхностей, контактирующих с образцом и эталоном.

4.4. Дифференциальные термопары монтируют в двухканальную соломку для исключения теплообмена между проводами термопар и окружающей средой.

4.5. Для создания теплового потока через исследуемый образец и эталон используют теплосодержание нагревателя, представляющего собой массивный алюминиевый цилиндр, который предварительно помещают в термостат и нагревают в нем в течение 1 ч до 60 - 80 °С.

4.6. Для улучшения теплового контакта в системе калориметр-образец-прокладка-эталон-нагреватель на контактирующие поверхности наносят графитовый порошок по ГОСТ 8295-73.

5. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

5.1. Толщину эталона и исследуемого образца измеряют с погрешностью не более 0,1 мм.

5.2. Нагреватель извлекают из термостата и помещают его в теплоизоляционный экран.

5.3. Установку собирают в следующем порядке: на нагреватель в центре помещают эталонный образец, затем медную прокладку, исследуемый образец и сверху устанавливают калориметр, находящийся при температуре окружающей среды.

5.4. Жестко устанавливают в высверленных отверстиях нагревателя, медной прокладки и калориметра две дифференциальные термопары, измеряющие разность температур между нагревателем и медной прокладкой и калориметром.

5.5. Соединяют дифференциальные термопары через переключатель с микровольтметром. Вследствие разности температур между нагревателем и калориметром образуется тепловой поток, проходящий через систему нагреватель-эталон-прокладка-образец-калориметр. Ввиду большой массы, а следовательно, значительной полной теплоемкости нагревателя и калориметра их температуру в течение опыта следует считать постоянной.

5.6. Включают в сеть микровольметр.

5.7. В дальнейшем с помощью микровольтметра отмечают момент, когда показания обеих термопар становятся постоянными, что соответствует установлению стационарного теплового режима.

5.8. Фиксируют показания обеих термопар.

6. ОБРАБОТКА РЕЗУЛЬТАТОВ

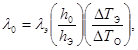

6.1.

Коэффициент теплопроводности образца (![]() )

в Вт/м × К вычисляют по формуле

)

в Вт/м × К вычисляют по формуле

|

где |

- теплопроводность эталона, Вт/м×К; |

|

h0; hЭ |

- толщина исследуемого образца и эталона, мм; |

|

|

- перепады температур внутри эталона и образца, К. |

6.2. Перепады температур внутри эталона и образца вычисляют по формуле

![]()

![]()

|

где |

- показания дифференциальных термопар, указывающих перепады температуры между нагревателем и медной проволокой, а также медной прокладкой и калориметром, соответственно, К; |

|

|

- перепад температур на контактах нагреватель-эталон и эталон-медь, К; |

|

|

- перепад температур на контактах медь-образец и образец-калориметр, К. |

6.3. Ввиду того, что теплопроводность меди больше намного теплопроводности эталона и измеряемых образцов, перепад температуры внутри медной прокладки следует считать равным нулю.

6.4. Перепады температур на контактах не зависят от материала соприкасающихся поверхностей, следовательно,

![]() .

.

6.5. Значение ![]() определяют из вспомогательного

эксперимента, проведенного, как указано в разд.5.,

но вместо эталона и исследуемого образца берут два одинаковых образца

измеряемой горной породы с различной толщиной.

определяют из вспомогательного

эксперимента, проведенного, как указано в разд.5.,

но вместо эталона и исследуемого образца берут два одинаковых образца

измеряемой горной породы с различной толщиной.

Значение ![]() вычисляют по формуле

вычисляют по формуле

![]()

где h1; h2 - толщина образцов измеряемой горной породы, м.

6.6. Погрешность определения коэффициента теплопроводности горных пород не должна превышать 10 - 12 %.

6.7. Результаты вычисления заносят в таблицу, которая приведена в рекомендуемом приложении.

ПРИЛОЖЕНИЕ

Рекомендуемое

ТАБЛИЦА ЗАПИСИ РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

|

№ п/п |

Типы пород |

Параметры |

Примечание |

||||||||

|

hэ, м |

h0, м |

|

|

|

|

|

|

|

|||

|

Вт/м×К |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание. В графе "Примечание" указывают:

влажность пород, если она превышает требуемую;

для слоистых пород - направление слоистости относительно проходящего теплового потока.

СОДЕРЖАНИЕ