|

МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА |

|

|

СВОД ПРАВИЛ |

СП 77.13330.2016 |

СИСТЕМЫ АВТОМАТИЗАЦИИ

Актуализированная редакция

СНиП 3.05.07-85

|

|

Москва Стандартинформ 2017 |

Предисловие

1 ИСПОЛНИТЕЛЬ ОАО - Ассоциация «Монтажавтоматика»

2 ВНЕСЕН Техническим комитетом по строительству ТК-465 «Строительство»

3 ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

4 Утвержден приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 20 октября 2016 г. № 727/пр и введен в действие с 21 апреля 2017 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии (Росстандарт). Пересмотр СП 77.13330.2011 «СНиП 3.05.07-85 Системы автоматизации»

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

СОДЕРЖАНИЕ

Введение

Настоящий свод правил разработан в соответствии с требованиями Федерального закона от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», Федерального закона от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений» и Федеральным законом от 22 июля 2008 г. № 123-ФЗ «Технический регламент о требованиях пожарной безопасности».

Актуализация выполнена авторским коллективом ОАО - Ассоциация «Монтажавтоматика» В.С. Сиротенко - руководитель темы, М.А. Чудинов.

СВОД ПРАВИЛ

|

СИСТЕМЫ АВТОМАТИЗАЦИИ Systems of automation. The staticized edition |

Дата введения 2017-04-21

1 Область применения

1.1 Настоящий свод правил распространяется на производство и приемку работ по монтажу и наладке систем автоматизации, выполняющих функции контроля, регулирования и автоматизированного управления технологическими процессами и инженерным оборудованием при строительстве и техническом перевооружении действующих предприятий, зданий и сооружений всех отраслей промышленности, агропромышленного комплекса и жилищно-коммунального хозяйства.

Настоящий свод правил не распространяется на монтаж:

систем автоматизации специальных объектов (атомные установки, шахты, предприятия по производству и хранению взрывчатых веществ, изотопов);

систем СЦБ железнодорожного транспорта; систем связи и сигнализации; автоматики установок пожарной сигнализации и пожаротушения автоматических и систем противодымной вентиляции, систем оповещения и управления эвакуацией людей при пожарах;

приборов с использованием радиоизотопных методов измерения;

технических средств автоматизации, встроенных в станки, машины и другое оборудование, поставляемое предприятиями-изготовителями.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 2.601-2013 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 8.586.1-2005 (ИСО 5167-1:2003) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 1. Принцип метода измерений и общие требования

ГОСТ 8.586.5-2005 Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 5. Методика выполнения измерений

ГОСТ 21.001-2013 Система проектной документации для строительства. Общие положения

ГОСТ 21.208-2013 Система проектной документации для строительства. Автоматизация технологических процессов. Обозначения условные приборов и средств автоматизации в схемах

ГОСТ 21.408-2013 Система проектной документации для строительства. Правила выполнения рабочей документации автоматизации технологических процессов

ГОСТ 34.003-90 Информационная технология. Комплекс стандартов на автоматизированные системы. Автоматизированные системы. Термины и определения

ГОСТ 34.201-89 Информационная технология. Комплекс стандартов на автоматизированные системы. Виды, комплектность и обозначение документов при создании автоматизированных систем

ГОСТ 9400-81 Концы присоединительные резьбовые для арматуры, соединительных частей и трубопроводов под линзовое уплотнение на Ру 20 - 100 МПа (200 - 1000 кгс/см2). Размеры

ГОСТ 16037-80 Соединения сварные стальных трубопроводов Основные типы, конструктивные элементы и размеры

ГОСТ 19249-73 Соединения паяные Основные типы и размеры

ГОСТ 22791-83 - 22826-83 Сборочные единицы и детали трубопроводов на Ру св. 10 до 100 МПа (св. 100 до 1000 кгс/см2). Конструкция и размеры. Общие технические условия

ГОСТ 32569-2013 Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах

ГОСТ Р 50571.5.52-2011/ МЭК 60364-5-52:2009 Электроустановки низковольтные. Часть 5-52. Выбор и монтаж электрооборудования. Электропроводки

ГОСТ Р 50571.5.54-2013/МЭК 60364-5-54:2011 Электроустановки низковольтные. Часть 5-54. Выбор и монтаж электрооборудования. Заземляющие устройства, защитные проводники и защитные проводники уравнивания потенциалов

ГОСТ Р 52266-2004 Кабельные изделия. Кабели оптические. Общие технические условия

ГОСТ Р 52350.14-2006 (МЭК 60079-14:2002) Электрооборудование для взрывоопасных газовых сред. Часть 14. Электроустановки во взрывоопасных зонах (кроме подземных выработок)

ГОСТ Р 52868-2007 (МЭК 61537:2006) Системы кабельных лотков и системы кабельных лестниц для прокладки кабелей. Общие технические требования и методы испытаний

ГОСТ Р 53246-2008 Информационные технологии. Системы кабельные структурированные. Проектирование основных узлов системы. Общие требования

ГОСТ Р 55599-2013 Сборочные единицы и детали трубопроводов на давление свыше 10 до 100 МПа. Общие технические требования

ГОСТ IEC 60050-300-2015 Международный электротехнический словарь. Электрические и электронные измерения и измерительные приборы. Часть 311. Общие термины, относящиеся к измерениям. Часть 312. Общие термины, относящиеся к электрическим измерениям. Часть 313. Типы электрических приборов. Часть 314. Специальные термины, соответствующие типу прибора

ГОСТ IEC 60079-14-2013 Взрывоопасные среды. Часть 14. Проектирование, выбор и монтаж электроустановок

СП 48.13330.2011 «СНиП 12-01-2004 Организация строительства»

СП 62.13330.2011 «СНиП 42-01-2002 Газораспределительные системы»

СП 75.13330.2011 «СНиП 3.05.05-84 Технологическое оборудование и технологические трубопроводы»

3 Термины, определения и сокращения

3.1 Термины и определения

В настоящем своде правил применены следующие термины с соответствующими определениями:

3.1.1

автоматизированная система; АС: Система, состоящая из персонала и комплекса средств автоматизации его деятельности, реализующая информационную технологию выполнения установленных функций.

Примечания:

1 В зависимости от вида деятельности выделяют, например следующие виды АС: автоматизированные системы управления (АСУ), системы автоматизированного проектирования (САПР), автоматизированные системы научных исследований (АСНИ) и др.

2 В зависимости от вида управляемого объекта (процесса) АСУ делят, например, на АСУ технологическими процессами (АСУТП), АСУ предприятиями (АСУП) и т.д.

[ГОСТ 34.003-90, пункт 1.1]

3.1.2

автоматизированная система управления технологическим процессом; АСУТП: Комплекс программных и технических средств, предназначенный для автоматизации управления технологическим оборудованием на предприятиях.

[ГОСТ 21.408-2013, пункт 3.1.1]

3.1.3 системы автоматизации; СА: Технические средства или совокупность технических и программных средств, обеспечивающих:

- получение и представление измерительной информации о ходе технологического процесса на объекте строительства (или технического перевооружения), поддержании его согласно технологическому регламенту (функция контроля и регулирования);

- выработку и реализацию управляющих воздействий на ход технологического процесса (функции управления).

3.1.4

система противоаварийной автоматической защиты; ПАЗ: Система управления технологическим процессом, которая в случае выхода процесса за безопасные рамки выполняет комплекс мер по защите оборудования и персонала.

[ГОСТ 21.208-2013, пункт 3.2]

3.1.5

рабочая документация: Совокупность текстовых и графических документов, обеспечивающих реализацию принятых в утвержденной проектной документации технических решений объекта капитального строительства, необходимых для производства строительных и монтажных работ, обеспечения строительства оборудованием, изделиями и материалами и/или изготовления строительных изделий.

Примечание - В состав рабочей документации входят основные комплекты рабочих чертежей, спецификации оборудования, изделий и материалов, сметы, другие прилагаемые документы, разрабатываемые в дополнение к рабочим чертежам основного комплекта.

[ГОСТ 21.001-2013, пункт 3.1.6]

3.1.6

проектная документация: Совокупность текстовых и графических документов, определяющих архитектурные, функционально-технологические, конструктивные и инженерно-технические и иные решения проектируемого здания (сооружения), состав которых необходим для оценки соответствия решений заданию на проектирование, требованиям технических регламентов и документов в области стандартизации и достаточен для разработки рабочей документации для строительства.

[ГОСТ 21.001-2013, пункт 3.1.5]

3.1.7 эксплуатационная документация: Документация, предназначенная для наладки и дальнейшей эксплуатации средств автоматизации (в т.ч. эксплуатационная документация на составные части и компоненты систем) и разрабатываемая по требованиям ГОСТ 2.601 и ГОСТ 34.201.

3.1.8 проект производства работ; ППР: Организационно-технологический документ, разрабатываемый для реализации проекта и определяющий технологии строительных работ (технологические процессы и операции), качество их выполнения, сроки, ресурсы и мероприятия по безопасности.

3.1.9 измерительный прибор: Средство измерений, предназначенное для выработки сигнала измерительной информации в форме, доступной для непосредственного восприятия.

Пример - Вольтметр, микрометр, термометр, электронные весы.

Примечание - Измерительный прибор, в котором сигнал измерительной информации представлен в визуальной форме, называют показывающим измерительным прибором.

3.1.10

(электроизмерительный) преобразователь: Устройство для преобразования переменной измеряемой величины в постоянный ток, постоянное напряжение или цифровой сигнал для измерительных целей.

[ГОСТ IEC 60050-300-2015, пункт 313-03-01]

3.1.11

датчик/ измерительный преобразователь: Часть измерительного прибора или измерительной цепи, на которую непосредственно воздействует измеряемая величина, и которая служит для преобразования измеряемой величины в сигналы, относящиеся к значению измеряемой величины.

[ГОСТ IEC 60050-300-2015, пункт 311-05-01]

3.1.12 технические средства автоматизации (средства автоматизации): Измерительные приборы, регуляторы, функциональные блоки, исполнительные механизмы, регулирующие органы (далее приборы), а также электроаппараты, щиты, пульты, комплексы и др. средства автоматизации.

3.1.13 монтажные конструкции: Конструкции, предназначенные для установки приборов и прокладки проводок:

- стенды, стативы, стойки, кронштейны;

- опорные конструкции проводок - полки, стойки, кронштейны и др.;

- несущие конструкции проводок - короба, лотки, мосты.

3.1.14 струна: Струной как несущим элементом электропроводки называется стальная проволока, натянутая вплотную к поверхности стены, потолка и т.п., предназначенная для крепления к ней проводов, кабелей или их пучков.

3.1.15 полоса: Полосой как несущим элементом электропроводки называется металлическая полоса, закрепленная вплотную к поверхности стены, потолка и т.п., предназначенная для крепления к ней проводов, кабелей или их пучков.

3.1.16 трос: Тросом как несущим элементом электропроводки называется стальная проволока или стальной канат, натянутые в воздухе, предназначенные для подвески к ним проводов, кабелей или их пучков.

3.1.17 короб: Закрытая полая конструкция прямоугольного или другого сечения, предназначенная для прокладки в ней проводов и кабелей. Короб должен служить защитой от механических повреждений и светового (ультрафиолетового) излучения проложенных в нем проводов и кабелей.

Примечания:

1 Короба могут быть глухими или с открываемыми крышками, со сплошными или перфорированными стенками и крышками. Глухие короба должны быть оснащены только сплошными стенками со всех сторон и могут не иметь крышек.

2 Короба применяют в помещениях и наружных установках.

3.1.18 лоток: Открытая конструкция, предназначенная для прокладки на ней проводов и кабелей.

Примечание - Лоток не служит защитой от внешних механических повреждений, проложенных на нем проводов и кабелей. Лотки должны изготовляться из несгораемых материалов. Они могут быть сплошными, перфорированными или решетчатыми. Лотки могут применяться в помещениях и наружных установках.

3.1.19

закладная конструкция: Деталь или сборочная единица, неразъемно встраиваемая в строительные конструкции (швеллер, уголок, гильза, патрубок, плита с гильзами, короба с песочным затвором, подвесные потолочные конструкции и т.п.), в оборудование или коммуникации (бобышки, гильзы, штуцеры, карманы, расширители, фланцевые соединения, ответные фланцы, переходные патрубки и т.п.).

[ГОСТ 21.408-2013, пункт 3.1.2]

3.1.20

отборное устройство: Устройство (закладная конструкция), установленное на технологическом оборудовании или трубопроводе и предназначенное для подвода контролируемой среды к приборам или измерительным преобразователям или для установки приборов и преобразователей.

[ГОСТ 21.408-2013, пункт 3.1.4]

3.1.21

трубная проводка: Совокупность труб (трубных кабелей), соединений, присоединений, защитных устройств и арматуры.

[ГОСТ 21.408-2013, пункт 3.1.7].

3.1.22

измерительный трубопровод: Участок трубопровода, границы и геометрические характеристики которого, а также размещение на нем сужающего устройства, местных сопротивлений, средств измерений нормируются настоящим стандартом, ГОСТ 8.586.2 - ГОСТ 8.586.5.

[ГОСТ 8.586.1-2005, пункт 3.4.1]

3.1.23 импульсная линия связи: Трубная проводка, соединяющая отборное устройство с измерительным прибором, датчиком или регулятором для передачи импульсных сигналов воздействий контролируемой или регулируемой технологической среды на чувствительные органы контрольно-измерительных приборов, датчиков или регуляторов, непосредственно или через разделительные среды.

Примечание - К импульсным линиям связи относят также капилляры манометрических термометров и регуляторов температуры, соединяющие термочувствительные элементы (термобаллоны) с манометрическими измерительными устройствами.

3.1.24 командная линия связи: Трубная проводка, соединяющая между собой отдельные функциональные блоки автоматики (датчики, переключатели, измерительные приборы, преобразователи, вычислительные, регулирующие и управляющие устройства, исполнительные механизмы) и предназначенная для передачи командных сигналов (давления воздуха, воды, масла).

3.1.25 линия питания: Трубная проводка, соединяющая измерительные приборы и средства автоматизации с источниками питания (насосами, компрессорами и другими источниками).

3.1.26 линия обогрева: Трубная проводка, посредством которой подводятся (и отводятся) теплоносители (воздух, вода, пар и др.) к устройствам обогрева отборных устройств, измерительным приборам, техническим средствам автоматизации, щитам и потокам импульсных, командных и других трубных проводок.

3.1.27 линия охлаждения: Трубная проводка, посредством которой подводятся (и отводятся) охлаждающие агенты (воздух, вода, рассол и др.) к устройствам охлаждения отборных устройств, датчикам, исполнительным механизмам и другим техническим средствам автоматизации.

3.1.28 вспомогательная линия: Трубная проводка, посредством которой:

а) подводятся к импульсным линиям связи защитные жидкости или газы, создающие в них встречные потоки для предохранения от агрессивных воздействий, закупорки, засорения и других явлений, вызывающих порчу и отказ в работе отборных устройств, измерительных приборов, средств автоматизации и самих импульсных линий;

б) подводятся к приборам, регуляторам, импульсным линиям связи жидкости или газы для периодической промывки или продувки их во время эксплуатации;

в) создается параллельный поток части продукта, отбираемого из технологического аппарата или трубопровода для анализа, с целью ускорения подачи пробы к измерительному прибору, удаленному от места отбора (например, к анализатору жидких нефтепродуктов и др.).

3.1.29 дренажная линия: Трубная проводка, посредством которой сбрасываются продукты продувки и промывки (газы и жидкости) из приборов и регуляторов, импульсных и командных линий связи, вспомогательных и других линий в отведенные для этого места (специальные емкости, атмосферу, канализацию и др.).

3.1.30 трубный блок: Определенное число труб необходимой длины и конфигурации, уложенных и закрепленных в определенном положении и полностью подготовленных к соединению со смежными узлами трубной проводки.

3.2 Сокращения

В настоящем своде правил принято следующее сокращение:

ПОС: Проект организации строительства.

4 Общие положения

4.1 Свод правил следует соблюдать монтажным и

пусконаладочным организациям, разработчикам проектной документации (проектировщикам),

застройщикам (заказчикам), службам эксплуатации и другим юридическим и

физическим лицам - участникам инвестиционных процессов при строительстве,

реконструкции и капитальном ремонте объектов, оснащенных системами

автоматизации, независимо от их подчиненности и форм собственности.![]()

4.2 Организации, выполняющие монтажные и пусконаладочные работы по системам автоматизации, должны иметь «свидетельство о допуске» к видам работ, которые оказывают влияние на безопасность объектов капитального строительства, выданное саморегулируемыми организациями (СРО) в соответствии с требованиями Градостроительного кодекса.

4.3 Перед началом выполнения работ на объектах, поднадзорных Федеральной службе по экологическому, технологическому и атомному надзору (Ростехнадзор), персонал организации должен быть подготовлен и аттестован согласно распорядительным документам Ростехнадзора [1].

4.4 Перед началом выполнения монтажных работ на объекте капитального строительства, находящегося на территории действующего предприятия, необходимо оформить акт-допуск для производства монтажных работ, а также наряд-допуск для выполнения работ, связанных с повышенной опасностью, производимых в местах действия вредных и опасных производственных факторов.

4.5 При организации производства и производстве работ по монтажу и наладке систем автоматизации должны соблюдаться требования настоящего свода правил, [2], [3].

4.6 Работы по монтажу и наладке систем автоматизации должны производиться в соответствии с утвержденной рабочей документацией со штампом «К производству работ», проектом производства работ (ППР) или другим, заменяющим его документом, технологическими картами, а также с технической документацией предприятий-изготовителей.

Разработку ППР рекомендуется выполнять в случаях, предусмотренных СП 48.13330.

4.7 Пусконаладочные работы на системах автоматизации выполняют в соответствии с ГОСТ 34.201 и эксплуатационной документацией предприятий-изготовителей технических средств автоматизации.

4.8 В процессе выполнения монтажных, пусконаладочных работ на системах автоматизации и при сдаче их в эксплуатацию документацию следует оформлять в соответствии с приложением А.

4.9 Окончанием работ по монтажу систем автоматизации является завершение испытаний трубных, волоконно-оптических и электрических проводок, выполняемых в соответствии с разделом 7 настоящего свода правил, и подписание акта приемки смонтированных систем автоматизации в объеме рабочей документации.

4.10 Окончанием работ по наладке систем автоматизации является завершение комплексной наладки систем автоматизации и оформление акта о приемке систем автоматизации в эксплуатацию.

5 Подготовка к производству монтажных работ

5.1 Общие требования

5.1.1 Монтажу систем автоматизации должна предшествовать подготовка в соответствии с СП 48.13330 и настоящим сводом правил.

5.1.2 В договоре подряда (субподряда) или приложении к нему, как правило, определяют:

а) виды работ и услуг;

б) объем работ по каждому виду, при необходимости с разбивкой на этапы;

в) порядок и сроки поставки (комплектации) оборудования и материалов;

г) перечень нормативных документов, включая настоящий свод правил, по выполнению работ;

д) перечень технических средств автоматизации, монтируемых с привлечением шефмонтажного персонала;

е) сроки выполнения каждого вида и этапа работ, а также по объекту в целом;

ж) условия сдачи-приемки объектов для производства монтажных и наладочных работ систем автоматизации;

и) необходимость разработки ППР или технологической записки;

к) порядок перерыва в работах по причинам, не зависящим от подрядчика (субподрядчика);

л) объем приемо-сдаточной документации и порядок согласования выполненных работ с заказчиком.

Договор подряда (субподряда) может предусматривать выполнение работ по созданию систем автоматизации в едином технологическом цикле: проектирование, изготовление, комплектация, монтаж, наладка и гарантийное обслуживание.

5.1.3 Монтажная (наладочная) организация, заключившая договор (договора) на выполнение работ, должна до начала их выполнения:

а) произвести приемку рабочей документации;

б) выполнить подготовительные работы и, при необходимости, разработать ППР;

в) произвести приемку строительной и технологической готовности объекта под монтаж;

г) осуществить комплектацию объекта материально-техническими ресурсами;

д) выполнить предусмотренные нормами и правилами мероприятия по охране труда и противопожарной безопасности.

5.1.4 В составе общей организационно-технологической подготовки должны быть согласованы с генподрядчиком, с организацией, монтирующей технологические блоки, и заказчиком:

а) условия комплектования объекта техническими средствами автоматизации, изделиями и материалами поставки заказчика, предусматривающие поставку их на технологический блок, узел, линию;

б) перечень технических средств автоматизации, агрегатных и вычислительных комплексов АСУТП, монтируемых с привлечением шефмонтажного персонала предприятий-изготовителей;

в) условия транспортирования блоков щитов, пультов, групповых установок приборов, трубных блоков к месту монтажа.

5.1.5 До начала монтажа систем автоматизации монтажной организацией совместно с генподрядчиком должны быть решены следующие вопросы:

а) установлены опережающие сроки строительства специальных помещений, предназначенных для систем автоматизации, обеспечивающие своевременное проведение индивидуальных испытаний вводимых в действие технологических линий, узлов и блоков;

б) определены технологические линии, узлы, блоки и сроки их передачи под индивидуальные испытания после выполнения монтажа систем автоматизации;

в) предусмотрены необходимые производственные мастерские, бытовые и конторские помещения, оборудованные отоплением, освещением и телефоном;

г) предусмотрено использование основных строительных машин, находящихся в распоряжении генподрядчика (транспортных средств, подъемно-разгрузочных машин и механизмов и т.п.), для перемещения крупногабаритных узлов (блоков щитов, пультов, труб и т.п.) от производственных баз монтажных организаций до установки их в проектное положение на строительной площадке;

д) разработаны рекомендации и схемы подъема крупногабаритных узлов на проектные отметки и их перемещение через монтажные проемы;

е) предусмотрены постоянные или временные сети, подводящие к объектам электроэнергию, воду, сжатый воздух, с устройствами для подключения оборудования и инструмента;

ж) предусмотрены в соответствии с рабочей документацией мероприятия, обеспечивающие защиту технических средств автоматизации, щитов, пультов, трубных и электрических проводок от влияния атмосферных осадков, грунтовых вод и низких температур, от загрязнения и повреждений, а средств вычислительной техники - от статического электричества.

5.2 Приемка рабочей документации

5.2.1 В рабочей документации систем автоматизации, принимаемой к производству работ, монтажная организация должна проверить следующее:

а) с участием генподрядчика (заказчика) взаимоувязки с технологической, электротехнической, сантехнической и другой рабочей документацией;

б) привязки в рабочих чертежах технических средств автоматизации, поставляемых предприятия-ми-изготовителями комплектно с технологическим оборудованием;

в) учет требований высокой заводской и монтажной готовности оборудования, передовых методов монтажных работ, максимального переноса трудоемких работ в монтажно-заготовительные мастерские;

г) указания категорий трубных проводок в соответствии с приложением Б;

д) наличие взрывоопасных или пожароопасных зон и их границы, категории, группы и наименования взрывоопасных смесей; места установки разделительных уплотнений и их типы;

е) наличие документации на выполнение работ по монтажу и испытанию трубных проводок на давление свыше 10 МПа (100 кгс/см2).

5.2.2 Приемку рабочей документации производят в объеме, предусмотренном ГОСТ 21.408.

При приемке документации СА (АС) уточняют наличие и соответствие требованиям монтажа СА в рабочей документации других марок: закладных конструкций, первичных приборов и технических средств автоматизации.

В перечень закладных конструкций, измерительных приборов, первичных измерительных преобразователей и других средств автоматизации включают:

а) закладные конструкции, предназначенные для установки приборов и датчиков измерения температуры, отборных устройств давления, уровня, состава и качества вещества;

б) первичные измерительные приборы (объемные и скоростные счетчики, сужающие устройства, ротаметры, датчики расходомеров и концентратомеров);

в) поплавковые и буйковые уровнемеры и сигнализаторы уровня;

г) регулирующие клапаны.

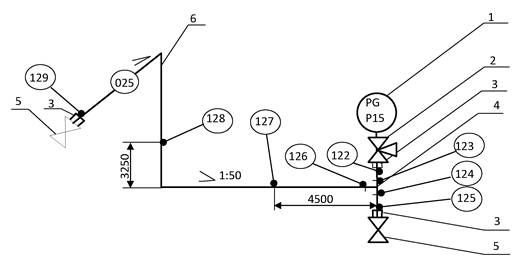

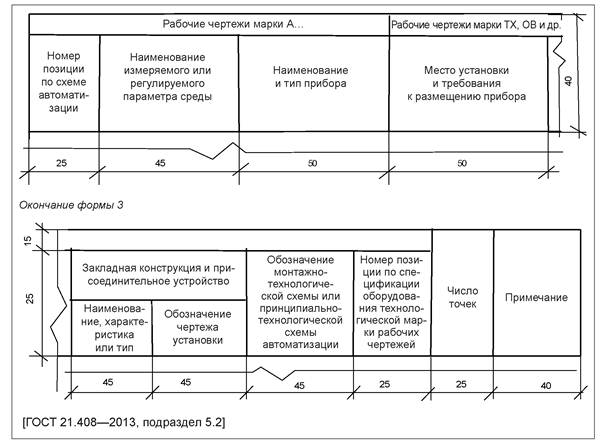

Перечень приводят в общих данных по рабочим чертежам по форме 3 ГОСТ 21.408-2013.

Форма 3 - Перечень закладных конструкций, первичных приборов

Перечень закладных конструкций, устройств и сооружений для прокладки трубных и электрических проводок и установки технических средств автоматизации приводят по форме 4 ГОСТ 21.408-2013.

Форма 4

[ГОСТ 21.408-2013, подраздел 5.2] |

В перечень включают: закладные конструкции для установки кабельных конструкций и проходы трубных и электрических проводок через стены и перекрытия, конструкции для установки приборов, исполнительных механизмов, щитов, кабельные каналы, эстакады для трубных и электрических проводок, помещения для размещения щитов и пунктов управления, анализаторные и другие помещения для размещения технических средств автоматизации с указанием требуемых климатических условий.

В общих указаниях должны быть также приведены:

- сведения об особых характеристиках промышленной безопасности проектируемого объекта;

- сведения о классах и границах взрывоопасных и пожароопасных зон в помещениях и наружных установках, о категориях и группах взрывоопасных смесей.

При рассмотрении документации на трубные проводки следует проверить наличие указаний о категории трубной проводки, наличие чертежей в изометрической проекции для проводок свыше 10 МПа, наличие решений по компенсации тепловых удлинений для трубопроводов СА, заполняемых горячей жидкостью или паром, с учетом возможных тепловых перемещений технологического трубопровода в точках размещения отборных устройств.

При рассмотрении документации на электрические проводки, в особенности на проводки с искробезопасными цепями, следует проверить наличие чертежей на системы заземления, а при наличии технических средств с цифровыми сетями - наличие схем уравнивания потенциала.

5.2.3 Кроме рабочей документации, генподрядчик (заказчик) передает подрядчику (субподрядчику) эксплуатационную документацию предприятий (фирм) - изготовителей технических средств автоматизации, за исключением документации на оборудование, комплектуемое подрядчиком (субподрядчиком).

В случае комплектации технических средств автоматизации Подрядчиком (субподрядчиком), порядок передачи документации регулируется договором на поставку технических средств с заказчиком (генподрядчиком).

5.2.4 Для производства монтажных работ подрядчику (субподрядчику) передают на бумажных носителях рабочую документацию в двух экземплярах, сметную документацию, эксплуатационную документацию предприятий (фирм) - изготовителей технических средств автоматизации в одном экземпляре. Дополнительно передают рабочую документацию на электронных носителях в одном экземпляре. Для выполнения наладочных работ передают один экземпляр проектной и рабочей документации.

5.2.5 Приемку документации оформляют актом или накладной. На принятой к производству работ рабочей и проектной документации должен стоять штамп генподрядчика (заказчика) «К производству работ».

При отсутствии стыковки с чертежами других марок, а также выявленных недостатках в рабочей документации, следует направить замечания генподрядчику (заказчику) для устранения недостатков.

5.3 Приемка строительной и технологической готовности объекта под монтаж

5.3.1 Приемку строительной и технологической готовности для выполнения монтажных работ производят в два этапа, если в составе работ по монтажу СА необходимо проложить защитные трубы или короба в строительных конструкциях зданий (полах, перекрытиях, стенах, фундаментах оборудования).

В этом случае на первом этапе необходимо получить разрешение на монтаж конструкций для скрытых проводок у генподрядчика до заливки полов и выполнение других работ, препятствующих монтажу СА на данном этапе.

5.3.2 До начала монтажа систем автоматизации на втором этапе на строительной площадке, а также в зданиях и помещениях, сдаваемых под монтаж систем автоматизации, должны быть выполнены строительные работы, предусмотренные рабочей документацией и проектом производства работ:

а) нанесены разбивочные оси и рабочие высотные отметки;

б) установлены площадки для обслуживания технических средств автоматизации.

В строительных конструкциях зданий и сооружений (полах, перекрытиях, стенах, фундаментах оборудования) в соответствии с архитектурно-строительными чертежами должны быть:

- установлены закладные конструкции под технические средства автоматизации;

- выполнены каналы, туннели, ниши, борозды, закладные трубы для скрытой проводки, проемы для прохода трубных и электрических проводок с установкой в них коробов, гильз, патрубков, обрамлений и других закладных конструкций;

- выполнен монтаж кабельных конструкций эстакад по чертежам марки КМ;

- оставлены монтажные проемы для перемещения крупногабаритных узлов и блоков.

5.3.3 В помещениях, предназначенных для систем автоматизации, а также в производственных помещениях в местах, предназначенных для монтажа технических средств автоматизации, должны быть закончены строительные и отделочные работы, произведена разборка опалубок, строительных лесов и подмостей, не требующихся для монтажа систем автоматизации, смонтированы системы пожарной сигнализации и автоматического пожаротушения, а также тщательно убрана пыль.

Входные двери и проходы в помещение должны обеспечить подачу технических средств автоматизации без разрушения целостности строительных конструкций.

5.3.4 Помещения, предназначенные для систем автоматизации, должны быть оборудованы отоплением, вентиляцией, освещением, при необходимости кондиционированием, смонтированными по постоянной схеме, иметь остекление и дверные запоры. В помещениях должна поддерживаться температура не ниже 5 °С.

После сдачи указанных помещений под монтаж систем автоматизации в них не допускается производство строительных работ и монтаж санитарно-технических систем.

5.3.5 В помещениях автоматики, предназначенных для монтажа технических средств агрегатных и вычислительных комплексов АСУТП, в дополнение к требованиям 5.3.3, 5.3.4 должны быть смонтированы системы охранно-пожарной сигнализации и автоматического пожаротушения.

Окраска помещений меловой побелкой запрещается.

На окнах должны быть предусмотрены средства защиты от прямых солнечных лучей (жалюзи, шторы).

5.3.6 К началу монтажа систем автоматизации на технологическом, санитарно-техническом и других видах оборудования, а также на трубопроводах должны быть установлены:

- закладные и защитные конструкции для монтажа первичных измерительных приборов и измерительных преобразователей (датчиков). Закладные конструкции для установки отборных устройств давления, расхода и уровня должны заканчиваться запорной арматурой;

- первичные измерительные преобразователи (датчики), встраиваемые в трубопроводы, воздуховоды и аппараты (сужающие устройства, объемные и скоростные счетчики, ротаметры, проточные датчики расходомеров и концентратомеров, уровнемеры всех типов, регулирующие органы и т.п.).

5.3.7 На объекте в соответствии с технологическими, сантехническими, электротехническими и другими рабочими чертежами должны быть:

- проложены магистральные трубопроводы и разводящие сети с установкой арматуры для отбора теплоносителей к обогреваемым устройствам систем автоматизации, а также проложены трубопроводы для отвода теплоносителей;

- установлено оборудование и проложены магистральные и разводящие сети для обеспечения приборов и средств автоматизации электроэнергией и энергоносителями (сжатым воздухом, газом, маслом, паром, водой и т.п.), а также проложены трубопроводы для отвода энергоносителей;

- проложена канализационная сеть для сбора стоков от дренажных трубных проводок систем автоматизации;

- выполнена заземляющая сеть;

- выполнены работы по монтажу установок автоматического пожаротушения и пожарной сигнализации.

5.3.8 Заземляющая сеть для технических средств агрегатных и вычислительных комплексов АСУТП должна отвечать требованиям предприятий - изготовителей этих технических средств.

5.3.9 Приемка объекта оформляется актом готовности объекта к производству работ по монтажу систем автоматизации согласно приложению А.2.

5.4 Передача в монтаж оборудования, изделий, материалов и технической документации

5.4.1. Передачу в монтаж оборудования, изделий, материалов и технической документации осуществляют в соответствии с правилами о договорах подряда на капитальное строительство.

5.4.2 Принимаемые оборудование, материалы и изделия должны соответствовать рабочей документации, стандартам, техническим условиям и иметь соответствующие сертификаты, технические паспорта или другие документы, удостоверяющие их качество. Трубы, арматура и соединения для кислородных трубных проводок должны быть обезжирены, что должно быть указано в документации, подтверждающей проведение этой операции.

При приемке оборудования, материалов и изделий проверяют комплектность, отсутствие повреждений и дефектов, сохранность окраски и специальных покрытий, сохранность пломб, наличие специального инструмента и приспособлений, поставляемых предприятиями-изготовителями.

Устранение дефектов оборудования, обнаруженных в процессе приемки, осуществляют в соответствии с договором между заказчиком и исполнителем.

5.4.3 Детали трубных проводок на давление свыше 10 МПа (100 кгс/см2), предусмотренные в рабочей документации для сборки из сборочных единиц, передают в монтаж в виде подготовленных к монтажу сборочных единиц (трубы или детали из них, фасонные части к ним, соединительные детали, метизы, арматура и т.п.) или собранными в узлы, укомплектованными по спецификации деталировочных чертежей. Отверстия труб должны быть закрыты пробками. На изделия и сборочные единицы, имеющие сварные швы, должны передаваться акты или другие документы, подтверждающие качество сварных соединений.

5.4.4 При приемке барабанов с электрическим или оптическим кабелем проверяют состояние щек кабельных барабанов, обшивки, а также заделку концов кабеля.

6 Производство монтажных работ

6.1 Общие требования

6.1.1 Монтаж систем автоматизации производят в соответствии с рабочей документацией с учетом требований предприятий-изготовителей приборов, средств автоматизации, агрегатных и вычислительных комплексов, предусмотренных техническими условиями или инструкциями по монтажу и эксплуатации этого оборудования.

Работы по монтажу рекомендуется выполнять индустриальным методом с использованием средств малой механизации, механизированного и электрифицированного инструмента и приспособлений, сокращающих применение ручного труда.

6.1.2 Технологию производства работ следует вести в соответствии с утвержденными технологическими картами, а также ППР или заменяющим его документом и инструкциями производителей материалов и изделий.

6.1.3 Работы по монтажу систем автоматизации рекомендуется выполнять в две стадии (два этапа).

На первой стадии выполняют закладку в сооружаемые фундаменты, стены, полы и перекрытия труб и глухих коробов для скрытых проводок; разметку трасс и установку опорных и несущих конструкций для электрических и трубных проводок, исполнительных механизмов, приборов.

На второй стадии выполняют разметку трасс и установку опорных и несущих конструкций для электрических и трубных проводок, исполнительных механизмов, приборов, прокладку трубных и электрических проводок по установленным конструкциям, установку технических средств автоматизации, подключение к ним трубных и электрических проводок и их проверку в соответствии с разделом 7.

6.1.4 Смонтированные приборы и средства автоматизации электрической ветви, щиты и пульты, конструкции, электрические проводки, подлежащие заземлению согласно рабочей документации, должны быть присоединены к контуру заземления. При наличии требований предприятий-изготовителей средства агрегатных и вычислительных комплексов должны быть присоединены к контуру специального заземления.

6.1.5 Скрытые работы (закладные конструкции в строительных конструкциях, технологическом и инженерном оборудовании и трубопроводах, заложенные в фундаменты, стены, полы и перекрытия трубы и короба) перед закрытием подлежат осмотру представителями заказчика и монтажной организации, результаты которого оформляют актом по форме, приведенной в приложении А.6.

6.1.6 Работы по монтажу и наладке систем автоматизации на объектах газораспределительной системы: газонаполнительные станции (ГНС), газорегуляторные пункты и установки (ГРП и ГРУ), шкафные регуляторные пункты (ШРП), должны выполняться с учетом дополнительных требований СП 62.13330, [4] и [5].

6.1.7 При возникновении вынужденных перерывов в работах по причинам, не зависящим от подрядчика (субподрядчика), составляют акт приостановки (консервации) монтажных работ по СА с приложением ведомостей выполненных работ, смонтированных технических средств автоматизации по форме, приведенной в приложении А.24.

Ответственность за сохранность смонтированных технических средств автоматизации несет генподрядчик (заказчик).

6.2 Монтаж конструкций

6.2.1 Разметку мест установки конструкций для систем автоматизации выполняют в соответствии с рабочей документацией.

Способы монтажа конструкций под электропроводки для различных условий применения приведены в ГОСТ Р 50571.5.52-2011/МЭК 60364-5-52:2009, приложение А.

Разметку и установку конструкций и элементов крепления следует производить, по возможности, после монтажа технологических трубопроводов, технологического оборудования, вентиляции и т.п., так как иначе могут быть нарушены минимально допустимые расстояния до этого оборудования и сохраняется вероятность повреждения конструкций СА при последующем его монтаже.

6.2.2 Конструкции должны быть установлены так, чтобы трасса электропроводки проходила на расстоянии не менее:

- 100 мм от технологических трубопроводов, идущих параллельно электропроводке;

- 500 мм от технологических трубопроводов, заполненных горючими жидкостями или газами, идущих параллельно электропроводке;

- 50 мм от технологических трубопроводов при пересечении с ними;

- 100 мм от технологических трубопроводов, заполненных горючими жидкостями или газами, при пересечении с ними;

- 250 мм от коробов до технологических трубопроводов, проходящих над ними;

- 300 мм от крышки короба до потолка или балки.

Во всех случаях принимают расстояние до технологического трубопровода с нанесенной тепловой изоляцией.

6.2.3 При разметке должны учитываться следующие требования:

- при установке конструкций не должны быть нарушены скрытые проводки, прочность и огнестойкость строительных конструкций (оснований);

- должна быть исключена возможность механического повреждения смонтированных технических средств автоматизации.

6.2.4 Расстояние между опорными конструкциями на горизонтальных и вертикальных участках трассы для прокладки трубных и электрических проводок, а также пневматических кабелей принимают по рабочей документации.

6.2.5 Опорные конструкции следует устанавливать таким образом, чтобы были параллельны между собой, а также параллельны или перпендикулярны (в зависимости от вида конструкций) строительным конструкциям (основаниям).

6.2.6 Угловые и разветвительные секции несущих конструкций (лотков и коробов) устанавливают таким образом, чтобы была обеспечена прокладка проводок с допустимыми радиусами поворота.

6.2.7 Монтаж тросовых несущих конструкций необходимо выполнять согласно рабочей документации и технологии с учетом температуры воздуха во время монтажа (величина провеса или усилие тяжения).

6.2.8 Приборы, устанавливаемые на стене, следует крепить таким образом, чтобы их конструкции были перпендикулярны стенам. Стойки, устанавливаемые на полу, должны быть выверены по отвесу или уровню.

6.2.9 При болтовом соединении электропроводных коробов и лотков должна быть обеспечена надежность электрического контакта. При соединении сваркой не допускается прожог коробов и лотков.

Примечание - Требования к величине электропроводности соединений секций для электропроводных коробов и лотков зависит от того, предназначены ли они для использования в качестве защитного проводника PE или нет.

Электропроводность соединений между секциями обеспечивают выполнением требований руководства по монтажу и эксплуатации применяемых конструкций (см. ГОСТ Р 52868-2007, приложение С, пункт С.2).

Проверку электропроводности производят после завершения монтажа трассы коробов и лотков между конечными точками в местах их соединения с заземляющими проводниками.

6.2.10 Короба следует располагать таким образом, чтобы после их установки была исключена возможность скопления в них влаги. Угол уклона коробов и защитных труб при прокладке для удаления влаги 1 % - 3 %.

6.2.11 В местах пересечения осадочных и температурных швов зданий и сооружений короба и лотки должны быть оснащены компенсирующими устройствами.

6.2.12 Все конструкции должны быть окрашены согласно указаниям, приведенным в рабочей документации.

6.2.13 Проходы трубных и электрических проводок через стены (наружные или внутренние) и перекрытия выполняют в соответствии с рабочей документацией.

6.3 Трубные проводки

6.3.1 Настоящий свод правил распространяется на монтаж и испытание трубных проводок систем автоматизации: импульсных, командных, питающих, обогревающих, охлаждающих, вспомогательных и дренажных, работающих при абсолютном давлении от 650 Па до 320 МПа (≈ 3200 кгс/см2).

Настоящий свод правил не распространяется на монтаж трубных проводок внутри щитов и пультов.

6.3.2 Применяемые при монтаже трубных проводок оборудование, приспособления, оснастка, методы производства работ выбирают таким образом, чтобы обеспечивалась возможность монтажа металлических, полимерных и композитных труб.

Выбор конкретного сортамента труб в зависимости от свойств транспортируемой среды, величины измеряемых параметров, видов передаваемых сигналов и расстояний между соединяемыми приборами осуществляют в соответствии с рабочей документацией.

6.3.3 Трубные проводки прокладывают по кратчайшим расстояниям между соединяемыми приборами, параллельно стенам, перекрытиям и колоннам, как можно дальше от технологических агрегатов и электрооборудования, с минимальным количеством поворотов и пересечений, в местах, доступных для монтажа и обслуживания, не имеющих резких колебаний температуры окружающего воздуха, не подверженных сильному нагреванию или охлаждению, сотрясению и вибрации.

6.3.4 Трубные проводки всех назначений прокладывают на расстоянии, обеспечивающем удобство монтажа и эксплуатации, а также возможность проведения всех видов испытаний (включая радиографический метод).

В пыльных помещениях трубные проводки должны быть проложены в один слой на расстояниях от стен и перекрытий, допускающих производить механическую очистку пыли.

6.3.5 Общая ширина группы горизонтальных и вертикальных трубных проводок, закрепляемых на одной конструкции, должна быть не более 600 мм при обслуживании проводки с одной стороны и 1200 мм - с двух сторон.

6.3.6 Все трубные проводки, заполняемые средой с температурой свыше 45 °С внутри помещений и 60 °С снаружи помещений, проложенные на высоте менее 2,5 м от пола, ограждают или изолируют.

6.3.7 Трубные проводки, за исключением заполняемых сухим газом или сухим воздухом, прокладывают с уклоном, обеспечивающим сток конденсата и отвод газа (воздуха), и устанавливают устройства для их удаления.

Размещение трубной проводки должно быть таким, чтобы в трубной проводке, заполняемой газом, не накапливался конденсат, а в трубной проводке, заполняемой жидкостью, не накапливались выделяющиеся из жидкости газы.

Трубную проводку, заполняемую паром, конфигурируют аналогично проводке, заполняемой жидкостью.

Для обеспечения данных условий следует:

- для газовой измеряемой среды размещать прибор выше отбора;

- для жидкостной измеряемой среды размещать прибор ниже отбора.

При таких конфигурациях конденсат и газовые выделения будут уходить в сторону отбора.

Если такое размещение невозможно, то для линии с газовой средой во всех нижних точках может потребоваться установка влагосборников, а для линий с жидкостной средой во всех верхних точках - установка газосборников, а в нижних точках - установка арматуры для опорожнения линии. Направление уклонов должно обеспечивать сток конденсата к влагосборникам и перемещение выделяющегося газа к газосборникам.

Направление и величина уклонов должны быть указаны в рабочей документации, а при отсутствии таких указаний проводки должны прокладываться со следующими минимальными уклонами:

- импульсные к манометрам для всех статических давлений, мембранным или трубным тягонапоромерам, газоанализаторам - 1:50;

- импульсные к расходомерам пара, жидкости, воздуха и газа, регуляторам уровня, сливные самотечные маслопроводы гидравлических струйных регуляторов - 1:10;

- дренажные линии 1:100.

Уклоны обогревающих трубных проводок следует выбирать в соответствии с требованиями к системам отопления. Трубные проводки, требующие различных уклонов, закрепляемые на общих конструкциях, следует прокладывать по наибольшему уклону.

6.3.8 Выбор внутреннего диаметра импульсных линий к сужающим устройствам производят в соответствии с требованиями ГОСТ 8.586.5-2005, пункт 6.2.9. В Приложении Г приведены требования к прокладке импульсных линий (соединительных трубок) к сужающим устройствам. В Приложении Д приведены сведения о внутреннем диаметре импульсной линии для измерения давления, разрежения, перепада давления в зависимости от длины для различных измеряемых веществ [9].

6.3.9 В рабочей документации должны быть предусмотрены меры, обеспечивающие компенсацию тепловых удлинений трубных проводок. Для случаев, когда рабочей документацией предусмотрена самокомпенсация температурных удлинений трубных проводок на поворотах и изгибах, в ней должны быть указаны расстояния от узлов крепления трубы до поворота (изгиба), а также места расположения неподвижного и подвижного крепления, конструкция узлов специального крепления (свободного в двух осях), величина натяга трубы с учетом температуры воздуха во время монтажа.

6.3.10 Расстановку неподвижных креплений, не допускающих перемещение проводок в осевом направлении, следует производить так, чтобы разделить трассу на участки, температурная деформация которых происходит независимо одна от другой и самокомпенсируется.

6.3.11 Компенсация температурных изменений длины пластмассовых трубных проводок должна быть обеспечена за счет рациональной расстановки подвижных (свободных) и неподвижных (жестких) креплений и изогнутых элементов самой трубной проводки (отводы, утки, прокладка «змейкой»).

Неподвижными должны быть крепления у соединительных коробок, шкафов, щитов и т.п., а также в середине участков между двумя поворотами.

Во всех остальных случаях, где допускается перемещение труб и пневмокабелей в осевом направлении, следует применять подвижные крепления.

6.3.12 Крепление пластмассовых труб и пневмокабелей на поворотах не допускается.

При горизонтальной прокладке вершину поворота устанавливают на плоской опоре. На расстоянии 0,5 - 0,7 м от вершины поворота пластмассовые трубы и пневмокабели должны быть закреплены подвижными креплениями.

6.3.13 Металлические трубные проводки в местах перехода через температурные швы зданий должны быть оснащены П-образными компенсаторами. Места установки компенсаторов и их число должны быть указаны в рабочей документации.

6.3.14 На трубных проводках, прокладываемых с уклоном, П-образные компенсаторы и аналогичные устройства следует располагать так, чтобы они не нарушали уклон трубной проводки (исключалась возможность накопления в них воздуха (газа) или конденсата).

6.3.15 Минимальная высота прокладки наружных трубных проводок должна быть (в свету):

- в непроезжей части территории, в местах прохода людей - 2,2 м;

- в местах пересечений с автодорогами - 5 м.

6.3.16 Монтаж трубных проводок должен обеспечивать:

- прочность и плотность проводок, соединений труб между собой и присоединений их к арматуре, техническим средствам автоматизации;

- надежность закрепления труб на конструкциях.

6.3.17 Закрепление трубных проводок на опорных и несущих конструкциях производят нормализованными крепежными деталями, крепление трубных проводок приваркой запрещается. Закрепление должно быть выполнено без нарушения целостности труб.

6.3.18 Не разрешается закрепление трубных проводок на внешней стороне щитов и других технических средствах автоматизации.

Допускается закрепление трубных проводок на разбираемом технологическом оборудовании у отборных устройств, но не более чем в двух точках.

Закрепление трубных проводок на неразбираемом технологическом оборудовании допускается по согласованию с заказчиком. Трубные проводки в местах подхода к оборудованию оснащают разъемными соединениями.

6.3.19 Трубные проводки должны быть закреплены:

- на расстояниях не более 200 мм от ответвительных частей (с каждой стороны);

- по обе стороны поворотов (изгибов труб) на расстояниях, обеспечивающих самокомпенсацию тепловых удлинений трубных проводок;

- по обе стороны арматуры отстойных и прочих сосудов, если арматура и сосуды не закреплены; при длине соединительной линии с какой-либо стороны сосуда менее 250 мм крепление трубы к несущей конструкции не производят;

- по обе стороны П-образных компенсаторов на расстояниях 250 мм от их изгиба при установке компенсаторов в местах перехода трубных проводок через температурные швы в стенах.

6.3.20 Изменение направления трубных проводок выполняют соответствующим изгибом труб. Допускается для изменения направления трассы труб применять стандартизированные или нормализованные гнутые элементы.

6.3.21 Способы гнутья труб выбираются монтажной организацией.

Гнутье труб осуществляют так, чтобы после него были выполнены следующие требования:

- на изогнутой части труб отсутствуют складки, трещины, смятия и т.п.;

- овальность сечения труб в местах изгиба не превышает 10 %.

6.3.22 Минимальный радиус внутренней кривой изгиба труб должен быть:

а) для полиэтиленовых труб, изгибаемых в холодном состоянии:

- ПНП - не менее 6 Dн, где Dн - наружный диаметр;

- ПВП - не менее 10 Dн;

б) для полиэтиленовых труб, изгибаемых в горячем состоянии, - не менее 3 Dн;

в) для поливинилхлоридных пластифицированных труб (гибких), изгибаемых в холодном состоянии, - не менее 3 Dн;

г) для пневмокабелей - не менее 10 Dн;

д) для стальных труб, изгибаемых в холодном состоянии, - не менее 4 Dн, а изгибаемых в горячем состоянии, - не менее 3 Dн;

е) для отожженных медных труб, изгибаемых в холодном состоянии, - не менее 2 Dн;

ж) для отожженных труб из алюминия и алюминиевых сплавов при изгибании их в холодном состоянии - не менее 3 Dн.

6.3.23 Соединение труб при монтаже разрешается осуществлять как неразъемными, так и разъемными соединениями. При соединении трубных проводок запрещается устранение зазоров и несоосности труб путем нагрева, натяжения или подгибания труб.

6.3.24 Присоединение трубных проводок к закладным конструкциям технологического оборудования и трубопроводов, ко всем техническим средствам автоматизации рекомендуется производить разъемными соединениями.

6.3.25 Для разъемных соединений и присоединений трубных проводок применяют нормализованные резьбовые соединения. При этом для труб из нержавеющей стали, алюминия и алюминиевых сплавов должны применяться соединительные части, специально предназначенные для этих труб.

6.3.26 Запрещается располагать соединения труб любого типа: на компенсаторах; на изогнутых участках; в местах крепления на опорных и несущих конструкциях; в проходах через стены и перекрытия зданий и сооружений; в местах, недоступных для обслуживания при эксплуатации.

6.3.27 Соединения труб следует располагать на расстояниях не менее 200 мм от мест крепления.

6.3.28 При соединениях труб в групповых трубных проводках соединения располагают со сдвигом для обеспечения возможности работы инструментом при монтаже или демонтаже трубных проводок.

При групповых прокладках блоками расстояния между разъемными соединениями должны быть указаны в рабочей документации с учетом технологии блочного монтажа.

6.3.29 Резиновые трубы или трубы из иного эластичного материала, соединяющие трубные проводки с приборами и средствами автоматизации, должны быть надеты на всю длину присоединительных наконечников; трубы прокладывают без перегибов, свободно.

6.3.30 Арматуру (вентили, краны, редукторы и т.п.), устанавливаемую на трубных проводках из медных, алюминиевых и пластмассовых труб, жестко укрепляют на конструкциях.

6.3.31 Все трубные проводки должны быть промаркированы. Маркировочные знаки наносят на бирки в соответствии с маркировкой проводок, приведенной в рабочей документации.

6.3.32 Нанесение защитных покрытий следует производить на хорошо очищенную и обезжиренную поверхность труб. Цвет окраски трубных проводок должен быть указан в рабочей документации.

Стальные трубы, предназначенные для защиты трубных проводок, окрашивают снаружи. Пластмассовые трубы окраске не подлежат. Трубы из цветных металлов окрашивают только в случаях, оговоренных в рабочей документации.

6.3.33 При монтаже пластмассовых труб и пневмокабелей необходимо применять минимальное количество соединений, максимально используя строительную длину труб и пневмокабеля.

6.3.34 Пластмассовые трубы и пневмокабели следует прокладывать по конструкциям, выполненным из негорючих (НГ) материалов, и укладывать по ним свободно, без натяжения, с учетом изменения длины от перепада температур.

В местах соприкосновения с острыми кромками металлических конструкций и крепежных деталей небронированные кабели и пластмассовые трубы необходимо защищать прокладками (резина, поливинилхлорид), выступающими на 5 мм по обе стороны от кромок опор и крепежных скоб.

Детали крепления необходимо устанавливать так, чтобы не деформировать сечение пластмассовых труб и пневмокабелей.

6.3.35 Монтаж пластмассовых трубных проводок необходимо производить, не допуская повреждений труб (надрезов, глубоких царапин, вмятин, оплавления, прожогов и т.д.). Участки труб, получившие повреждения, должны быть заменены.

6.3.36 Пластмассовые трубы и пневмокабели, проложенные открыто в местах возможных механических воздействий на высоте до 2,5 м от пола, должны быть защищены от повреждений металлическими кожухами, трубами или другими устройствами. Конструкция защитных устройств должна допускать их свободный демонтаж и обслуживание трубных проводок.

Участки труб длиной до 1 м у приборов, исполнительных механизмов и средств автоматизации, установленных на технологических трубопроводах и аппаратах, допускается не защищать.

6.3.37 Наружная трубная проводка из пластмассовых труб должна быть защищена от попадания прямых солнечных лучей.

6.3.38 Пластмассовые трубы и пневмокабели в коробах и лотках, проложенных горизонтально, должны быть уложены свободно, без креплений. При прокладке в коробах и лотках, проложенных вертикально, трубы и кабели должны быть закреплены с интервалом не более 1 м.

В местах поворота трассы или ответвления для всех случаев прокладки лотков пневмокабели должны быть закреплены в соответствии с п. 6.3.12 настоящего свода правил.

В коробах при прокладке пластмассовых труб и пневмокабелей должны быть установлены перегородки 1-го типа с пределом огнестойкости не менее EI 45 через каждые 50 м.

Бронированные пневмокабели в коробах прокладывать не допускается.

Трубы и кабели из короба выводят через отверстия в его стенке или дне. В отверстия должны быть установлены пластмассовые втулки.

6.3.39 Расстояния между местами крепления пластмассовых труб или пучков из них должны быть не более указанных в таблице 1.

6.3.40 Трубные проводки из пластмассовых труб, по которым транспортируются жидкости или влажные газы, а также пластмассовые трубы при температуре окружающей или заполняющей среды 40 °С и выше должны прокладываться на горизонтальных участках на сплошных несущих конструкциях, а на вертикальных участках расстояние между местами креплениями должно быть уменьшено вдвое по сравнению с указанным в таблице 1.

Таблица 1

|

Наружный диаметр трубы или пучка труб Он, мм |

Расстояние между местами крепления при прокладке, м |

|

|

горизонтальной |

вертикальной |

|

|

До 10 |

0,3 |

0,5 |

|

Св. 10 до 25 |

0,5 |

0,8 |

6.3.41 При присоединении к приборам, аппаратуре и переборочным соединениям (с учетом допускаемых радиусов изгиба) пластмассовые трубы должны иметь запас не менее 50 мм на случай возможных повреждений при многократном перемонтаже присоединений.

6.3.42 При прокладке пневмокабелей на кабельных конструкциях выполняют следующие условия:

- пневмокабели прокладывают в один слой;

- стрела провеса должна образовываться только под действием собственного веса пневмокабеля и не должна превышать 1 % длины пролета.

Крепление при горизонтальной прокладке осуществляют через одну опору.

6.3.43 При монтаже металлических трубных проводок допускается применение любых способов сварки, обеспечивающих качественное выполнение соединений, если вид или способ сварки не оговорен рабочей документацией.

6.3.44 Сварку стальных трубопроводов и контроль качества сварных соединений следует производить в соответствии с нормативно-техническими документами на сварку.

Способ и технологический режим сварки труб, материалы для сварки и порядок контроля сварки должны приниматься в соответствии с типовым технологическим процессом по сварке. Типы и конструктивные элементы сварных швов приведены в ГОСТ 16037.

Способ контроля указывают в рабочей документации.

6.3.45 После выполнения сварочных работ оформляют схему расположения сварных швов. Схему составляют только для трубопроводов c PN свыше 10 МПа (100 кгс/см2) и трубопроводов I - IV категории.

Схему наносят на рабочий чертеж трубной проводки, выполненный в диметрической проекции разработчиком рабочей документации в соответствии с ГОСТ 21.408-2013, пункт 5.7.13, или выполняют как исполнительный чертеж при PN до 10 МПа включительно.

При выполнении схемы (исполнительного чертежа) наносят обозначения и положение только сварных швов. Позиции клапанов, резьбовых соединений и других деталей трубопровода не обозначают.

Номера сварных швов, обведенные окружностью, помещают на выносной линии. Положение сварного шва на участках трубопровода привязывают к элементам трубопровода. Положение сварных швов у соединений, арматуры и других деталей трубопровода допускается не сопровождать размерными линиями.

Номера сварных швов на схеме должны соответствовать журналу по сварке трубопроводов.

На свободном поле чертежа трубной проводки в диметрической проекции проставляют штамп привязки сварных швов по форме 1.

Форма 1

|

|

||

|

|

||

|

Руководитель работ по сварке |

_________________ Подпись |

____________________ Расшифровка Ф. И. О. |

|

Руководитель монтажных работ |

_________________ Подпись |

____________________ Расшифровка Ф. И. О. |

В связи с малыми размерами диаметра и толщины стенки трубных проводок СА, клеймение сварных швов личным клеймом сварщика невозможно без нарушения формы и прочности трубопровода, поэтому клеймение сварных швов не производят. Идентификацию сварных швов при выполнении контроля осуществляют по схемам расположения сварных швов (исполнительным чертежам) и журналу сварки.

В приложении А.12 приведен пример оформления схемы расположения сварных швов.

6.3.46 Неразъемное соединение медных труб должно осуществляться пайкой по ГОСТ 19249.

Контроль качества паяных соединений следует выполнять путем внешнего осмотра, а также проведения гидравлического или пневматического испытания.

По внешнему виду паяные швы должны иметь гладкую поверхность.

Не допускаются наплывы, плены, раковины, посторонние включения и непропаи.

6.3.47 Крепление одиночных металлических трубных проводок должно производиться на каждой опоре.

6.3.48 При сдаче трубных проводок оформляют производственную документацию по формам, приведенным в приложениях А.7 - А.15.

6.4 Дополнительные требования к монтажу кислородных трубных проводок

6.4.1 Работы по монтажу кислородных трубных проводок должны выполняться персоналом, изучившим специальные требования к выполнению этих работ.

6.4.2 В процессе монтажа и сварки трубопровода должно быть исключено загрязнение его внутренней поверхности жирами и маслами.

6.4.3 При необходимости проведения обезжиривания труб, арматуры и соединений его осуществляют в соответствии с инструкцией по безопасному проведению работ по обезжириванию кислородного оборудования и трубопроводов, которая должна быть разработана и утверждена заказчиком.

Трубы, арматура и соединения, предназначенные для трубных проводок, заполняемых кислородом, снабжают документом, свидетельствующим о проведении их обезжиривания и пригодности к монтажу по форме, приведенной в приложении А.9.

6.4.4 При выполнении резьбовых соединений запрещается подмотка льна, пеньки, а также промазка суриком и другими материалами, содержащими масла и жиры.

6.5 Дополнительные требования к монтажу трубных проводок на давление свыше 10 МПа (100 кгс/см2)

6.5.1 Для монтажа трубных проводок СА на давление свыше 10 МПа не требуется изготовление элементов трубных проводок вне строительной площадки, за исключением проводок, собираемых на линзовых уплотнениях по ГОСТ 9400, ГОСТ Р 55599, ГОСТ 22791 - ГОСТ 22826 или по техническим условиям изготовителя.

6.5.2 До начала работ по монтажу трубных проводок на давление свыше 10 МПа (≈ 100 кгс/см2) назначают ответственных лиц из числа инженерно-технических работников, на которых возлагают руководство и контроль качества работ по монтажу трубных проводок и оформление документации.

Назначенные инженерно-технические работники должны быть аттестованы после специальной подготовки в соответствии с [6].

6.5.3 Все элементы трубных проводок на давление свыше 10 МПа (≈ 100 кгс/см2) и сварочные материалы, поступающие на склад монтажной организации, подлежат проверке внешним осмотром. При этом проверяют также наличие и качество соответствующей документации и составляют акт на приемку труб, арматуры, деталей трубопроводов и т.д.

6.5.4 При изготовлении, монтаже трубных проводок следует применять аттестованную технологию сварки.

6.5.5 Сборку разъемных соединений должны производить обученные и аттестованные специалисты.

6.6 Испытания трубных проводок

6.6.1 Полностью смонтированные трубные проводки испытывают на прочность и плотность.

Вид (прочность, плотность), способ (гидравлический, пневматический) принимают в соответствии с рабочей документацией.

6.6.2 Величину пробного давления Рпр (гидравлического и пневматического) на прочность и плотность в трубных проводках (импульсных, дренажных, питающих, обогревающих, охлаждающих, вспомогательных и командных систем гидроавтоматики) при отсутствии указаний в рабочей документации следует определять по формуле

|

|

(1) |

где Рр - расчетное рабочее давление трубопровода, МПа;

[σ]20 - допускаемое напряжение для материала трубопровода при 20 °С;

[σ]t - допускаемое напряжение для материала трубопровода при максимальной положительной расчетной температуре.

Для всех элементов трубопровода, за исключением болтов

(шпилек), принимают наименьшее для всех материалов отношение ![]() .

.

Вакуумные трубопроводы испытывают на прочность и плотность давлением 0,2 МПа. Приведенные в пункте 6.6.2 требования соответствуют разделу 13 ГОСТ 32569-2013.

6.6.3 Командные трубные проводки, заполняемые воздухом при рабочем давлении Рр ≤ 0,14 МПа (≈ 1,4 кгс/см2), следует испытывать на прочность и плотность пневматическим способом пробным давлением Рпр = 0,3 МПа (≈ 3 кгс/см2).

6.6.4 Для испытаний применяют манометры:

- с классом точности не более 1,5;

- с диаметром корпуса не менее 160 мм;

- с пределами измерения, равными 4/3 измеряемого давления.

6.6.5 Испытания пластмассовых трубных проводок и пневмокабелей производят при температуре испытательной среды, не превышающей 30 °С.

6.6.6 Испытание пластмассовых трубных проводок разрешается производить не ранее чем через 2 ч после выполнения последней сварки труб.

6.6.7 Перед проведением испытаний на прочность и плотность все трубные проводки независимо от назначения должны быть подвергнуты:

а) внешнему осмотру с целью обнаружения дефектов монтажа, соответствия их рабочей документации и готовности к испытаниям;

б) продувке, а при указании в рабочей документации - промывке.

6.6.8 Продувку трубных проводок производят сжатым воздухом или инертным газом, осушенным и очищенным от масла и пыли.

Трубные проводки для пара и воды допускается промывать рабочей средой.

6.6.9 Продувку трубных проводок производят давлением, равным рабочему, но не более 4 МПа (40 кгс/см2).

Продувку следует производить в течение 10 мин до появления чистого воздуха.

Продувку трубных проводок, работающих при избыточном давлении до 0,1 МПа (1 кгс/см2) или абсолютном давлении от 0,001 до 0,095 МПа (от 0,01 до 0,95 кгс/см2), следует производить воздухом давлением не более 0,1 МПа (1 кгс/см2).

6.6.10 Промывку трубных проводок следует производить до устойчивого появления чистой воды из выходного патрубка или спускного устройства промываемых трубных проводок.

По окончании промывки трубные проводки должны быть полностью освобождены от воды и, при необходимости, продуты сжатым воздухом.

После продувки и промывки трубные проводки должны быть заглушены или подключены по постоянной схеме.

Конструкция заглушек должна исключать возможность их срыва при пробных давлениях.

На трубные проводки, предназначенные для работы при Рр свыше 10 МПа (100 кгс/см2), устанавливают заглушки или глухие линзы с хвостовиками.

6.6.11 Трубопроводы, подводящие испытательную жидкость, воздух или инертные газы от насосов, компрессоров, баллонов и т.п. к трубным проводкам, должны быть предварительно испытаны гидравлическим давлением в собранном виде с запорной арматурой и манометрами.

6.6.12 При гидравлических испытаниях в качестве испытательной жидкости применяют воду. Температуру воды при испытаниях выбирают не ниже 5 °С.

6.6.13 При пневматических испытаниях в качестве испытательной среды применяют воздух или инертный газ. Воздух и инертные газы должны быть освобождены от влаги, масла и пыли.

6.6.14 При гидравлическом и пневматическом испытаниях рекомендуются следующие ступени подъема давления:

- 1-я ступень - 0,3 Рпр,

- 2-я ступень - 0,6 Рпр;

- 3-я ступень - до Рпр;

- 4-я ступень - давление снижают до Рр. Для трубных проводок с Рр до 0,2 МПа (2 кгс/см2) 1-ю ступень пропускают.

Давление на 1-й и 2-й ступенях выдерживают в течение 1 - 3 мин.

В течение этого времени по показаниям манометра устанавливают отсутствие падения давления в трубной проводке.

Пробное давление (3-я ступень) выдерживают в течение 15 мин.

На трубопроводах давлением Рр ≥ 10 МПа пробное давление выдерживают 10 - 12 мин.

Подъем давления на 3-ю ступень является испытанием на прочность.

Рабочее давление (4-я ступень) выдерживают в течение времени, необходимого для окончательного осмотра и выявления дефектов. Давление 4-й ступени является испытанием на плотность.

6.6.15 Дефекты устраняют после снижения давления в трубной проводке до атмосферного.

После устранения дефектов испытание повторяют.

6.6.16 Трубные проводки считают годными к эксплуатации, если за время испытания на прочность не произошло падения давления по манометру и при последующем испытании на плотность в сварных швах и соединениях не обнаружено утечек.

По окончании испытаний составляют акт по форме, приведенной в приложении А.7.

6.6.17 Все трубопроводы групп А, Б (а), Б (б), а также вакуумные трубопроводы, помимо обычных испытаний на прочность и плотность, следует подвергать дополнительному пневматическому испытанию на герметичность с определением падения давления во время испытания.

Проведение дополнительных испытаний на герметичность других трубопроводов устанавливают рабочей документацией.

Трубные проводки СА, подключенные к технологическому оборудованию и к технологическим или инженерным трубопроводам, рекомендуется испытывать совместно с этим оборудованием или трубопроводами.

6.6.18 Дополнительное испытание на герметичность рекомендуется производить воздухом или инертным газом после проведения испытаний на прочность и плотность, промывки и продувки.

Дополнительное испытание на герметичность следует проводить давлением, равным рабочему, а для вакуумных трубопроводов давлением 0,1 МПа.

6.6.19 Для трубных проводок на давление 10 - 100 МПа (100 - 1000 кгс/см2) перед испытаниями на герметичность с определением падения давления на трубных линиях должны быть установлены предохранительные клапаны, предварительно отрегулированные на открытие при давлении, превышающем рабочее на 8 %. Предохранительные клапаны должны быть предусмотрены рабочей документацией.

6.6.20 Продолжительность дополнительного испытания на герметичность и время выдержки под пробным давлением устанавливают в рабочей документации, но не менее 24 ч.

6.6.21 Трубные проводки считают выдержавшими испытание, если падение давления в них не превышает значений, указанных в таблице 2.

Таблица 2

|

Трубные проводки |

Допускаемое падение давления, % за 1 ч, для рабочих сред |

||

|

токсичные горючие газы |

прочие горючие газы |

воздух и инертные газы |

|

|

На давление 10 - 100 МПа (100 - 1000 кгс/см2) |

0,05 |

0,1 |

0,2 |

|

Горючих, токсичных и сжиженных газов |

0,05 |

0,1 |

- |

Указанные нормы относят к трубным проводкам с номинальным диаметром 50 мм. При испытании трубных проводок с другими номинальными диаметрами норму падения давления в них определяют произведением приведенных выше значений падения давления на коэффициент, подсчитанный по формуле

|

|

(2) |

где DN - номинальный диаметр испытуемой трубной проводки.

6.6.22 Падение давления в трубопроводе во время испытания его на герметичность следует определять по формуле

|

|

(3) |

где ΔР - падение давления от испытательного давления P, %;

Рнач, Ркон - сумма манометрического и барометрического давлений в начале и конце испытания, МПа;

Tнач, Tкон - температура в трубопроводе в начале и конце испытания, градусы К (кельвин).

Давление и температуру в трубопроводе определяют как среднее арифметическое показаний манометров и термометров, установленных на нем во время испытаний.

Испытание на герметичность с определением падения давления допускается проводить только после выравнивания температур в трубопроводе. Для наблюдения за температурой в трубопроводе в начале и в конце испытуемого участка в целях обеспечения безопасности следует устанавливать термометры.

6.6.23 По окончании испытаний трубных проводок на герметичность с определением падения давления за время испытания составляют акт по форме, приведенной в приложении А.8.

6.7 Электропроводки

6.7.1 Проходы небронированных кабелей, защищенных и незащищенных проводов через несгораемые стены (перегородки) и междуэтажные перекрытия выполняют в отрезках труб, в коробах или проемах, а через сгораемые - в отрезках стальных труб.

В проемах стен и перекрытий устанавливают обрамление, исключающее их разрушение в процессе эксплуатации. В местах прохода проводов и кабелей через стены, перекрытия или их выхода наружу следует заделывать зазоры между проводами, кабелями и трубой (коробом, проемом) легко удаляемой массой из несгораемого материала.

6.7.2 Конструкция и степень защиты лотков и коробов, а также способ прокладки проводов и кабелей на лотках и в коробах (россыпью, пучками, многослойно и т.п.) должны быть указаны в рабочей документации.

6.7.3 Способ установки коробов не должен допускать скопления в них влаги. Применяемые короба для открытых электропроводок должны иметь съемные или открывающиеся крышки.

6.7.4 При скрытых прокладках следует применять глухие короба.

6.7.5 Крепления незащищенных проводов и кабелей с металлической оболочкой металлическими скобами или бандажами выполняют с прокладками из эластичных изоляционных материалов.

6.7.6 Прокладка проводов и кабелей на стальном канате

6.7.6.1 Диаметр и марка каната, а также расстояние между анкерными и промежуточными креплениями каната устанавливают в рабочих чертежах. Стрела провеса каната после подвески кабелей должна быть в пределах 1/40 - 1/60 длины пролета.

Анкерные концевые конструкции закрепляют к колоннам или стенам здания. Крепление их к балкам и фермам не допускается.

Стальной канат и другие металлические части для прокладки кабелей на канате вне помещений, независимо от наличия гальванического покрытия, покрывают смазкой (например солидолом). Внутри помещений стальной канат, имеющий гальваническое покрытие, покрывают смазкой только в тех случаях, когда он может подвергаться коррозии под действием агрессивной окружающей среды.

6.7.6.2 Провода и кабели закрепляют к несущему стальному канату или к проволоке бандажами или клицами, устанавливаемыми для проводов на расстояниях не более 0,5 м друг от друга, для кабелей - не более 800 - 1000 мм.

Кабели и провода, проложенные на канатах, в местах перехода их с каната на конструкции зданий должны быть разгружены от механических усилий.

Вертикальные подвески проводки на стальном канате располагают, как правило, в местах установки ответвительных коробок, штепсельных разъемов, светильников и т.п. Стрелу провеса каната в пролетах между креплениями выдерживают в пределах 1/40 - 1/60 длины пролета. Сращивание канатов в пролете между концевыми креплениями не допускается.

6.7.6.3 Для предотвращения раскачивания электропроводок на стальном канате устанавливают растяжки. Число растяжек указывают в рабочих чертежах.

6.7.7 Прокладка проводов и кабелей в стальных трубах

6.7.7.1 Для электропроводок применяют стальные трубы с внутренней поверхностью, исключающей повреждение изоляции проводов при их затягивании в трубу. Трубы, прокладываемые открыто в помещениях с нормальной средой, должны иметь антикоррозионное покрытие наружных поверхностей. Для труб, замоноличиваемых в строительные конструкции, антикоррозионное покрытие наружных поверхностей не требуется. Трубы, прокладываемые в помещениях с химически активной средой, должны иметь антикоррозионное покрытие внутренних и внешних поверхностей, стойкое в условиях данной среды. В местах выхода проводов из стальных труб устанавливают изоляционные втулки.

6.7.7.2 Стальные трубы для электропроводки, укладываемые в фундаментах под технологическое оборудование, до бетонирования фундаментов закрепляют на опорных конструкциях или на арматуре. В местах выхода труб из фундамента в грунт осуществляют мероприятия, предусматриваемые в рабочих чертежах, предотвращающие срез труб при осадках грунта или фундамента.

6.7.7.3 В местах пересечения трубами температурных и осадочных швов зданий выполняют компенсирующие устройства в соответствии с указаниями в рабочих чертежах.

6.7.7.4 Расстояния между точками крепления открыто проложенных стальных труб не должны превышать величин, указанных в таблице 3. Крепление стальных труб электропроводки непосредственно к технологическим трубопроводам, а также их приварка непосредственно к различным конструкциям не допускаются.

Таблица 3

|

Условный проход труб, мм |

Наибольшее допустимое расстояние между точками крепления, м |

Условный проход труб, мм |

Наибольшее допустимое расстояние между точками крепления, м |

|

15 - 20 |

2,5 |

40 - 80 |

3,5 - 4 |

|

25 - 32 |

3,0 |

100 |

6,0 |

6.4.7.5 При изгибании труб применяют нормализованные углы поворота 90°, 120° и 135° и нормализованные радиусы изгиба 400, 800 и 1000 мм.