СССР

ОТРАСЛЕВОЙ СТАНДАРТ

ТРУБОПРОВОДЫ СТАЛЬНЫЕ ТЕХНОЛОГИЧЕСКИЕ

ИЗ УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ

НА ДАВЛЕНИЕ Ру ДО 9,81 МПа (100 кгс/см2)

РУЧНАЯ АРГОНОДУГОВАЯ СВАРКА

Типовой технологический процесс

ОСТ 36-57-81

Утвержден и введен в действие приказом Министерства монтажных и специальных строительных работ СССР от 15 октября 1981 г. № 262.

|

Исполнители: |

|

|

|

|

Заместитель директора по научной работе, руководитель темы, канд. техн. наук |

Ю.В. Соколов |

|

|

Заведующий отделом стандартизации, канд. техн. наук |

В.А. Карасик |

|

|

Ответственный исполнитель, старший научный сотрудник |

В.Б. Попова |

|

Согласован |

|

|

|

|

Министерство нефтеперерабатывающей и нефтехимической промышленности СССР |

А.А. Тихомиров |

|

|

Министерство химического и нефтяного машиностроения СССР |

А.М. Васильев |

|

|

Министерство химической промышленности СССР |

И.А. Шишкин |

|

|

Министерство пищевой промышленности СССР |

А.П. Шеффер |

|

|

Министерство целлюлозно-бумажной промышленности СССР |

Л.П. Александров |

|

|

Министерство здравоохранения РСФСР |

Р.И. Халитов |

|

|

ЦК профсоюза рабочих строительства и промстройматериалов |

П.В. Захаров |

|

|

Министерство монтажных и специальных строительных работ СССР: |

|

|

|

Главхиммонтаж |

В.Я. Курдюмов |

|

|

Главнефтемонтаж |

И.В. Яковлев |

|

|

Главметаллургмонтаж |

А.К. Гаврилов |

|

|

Главтехмонтаж |

Е.Г. Смирнов |

|

|

Главлегпродмонтаж |

Г.Ф. Самяло |

|

|

Главное техническое управление |

В.И. Аксенов |

Содержание

ОТРАСЛЕВОЙ СТАНДАРТ

|

ТРУБОПРОВОДЫ СТАЛЬНЫЕ

ТЕХНОЛОГИЧЕСКИЕ РУЧНАЯ АРГОНОДУГОВАЯ СВАРКА |

ОСТ 36-57-81 |

|

|

|

|

Введен впервые |

|

|

Типовой технологический процесс |

|

Приказом Министерства монтажных и специальных строительных paбот СССР от 15 октября 1981 г. № 262 срок введения установлен с 1 июля 1981 г.

Настоящий стандарт распространяется на технологические трубопроводы из углеродистых и легированных сталей, обеспечивающие ведение технологического процесса, включающего получение, переработку и транспортировку промежуточных продуктов, и устанавливает технологический процесс ручной аргонодуговой сварки стыков трубопроводов.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Требования к материалам трубопроводов.

1.1.1. Для изготовления стальных технологических трубопроводов необходимо применять трубы из материалов, соответствующих указаниям проектной документации заказчика и по своему химическому составу и механическим свойствам соответствующих требованиям государственных стандартов и технических условий согласно обязательному приложению 1.

1.1.2. Применение труб из других материалов разрешается только по согласованию с проектной организацией при условии, что технологические и эксплуатационные характеристики заменяющих материалов не ниже, чем у заменяемых.

1.1.3. Предприятие-изготовитель должно подтверждать качество материала труб соответствующими сертификатами.

1.1.4. При отсутствии сертификата предприятие-поставщик (заказчик) должно перед сваркой подвергать материалы труб проверке для подтверждения соответствия химического состава и механических свойств марке стали согласно требованиям стандартов или технических условий, приведенных в обязательном приложении 1.

1.1.5. Материалы труб, к которым предъявляют требования по стойкости к межкристаллитной коррозии, независимо от наличия сертификата перед запуском в производство должны быть испытаны на склонность к межкристаллитной коррозии по ГОСТ 6032-75.

1.2. Требования к сварочным материалам

1.2.1. Для ручной аргонодуговой сварки необходимо применять следующие сварочные материалы:

проволоку стальную сварочную по ГОСТ 2246-70;

аргон газообразный по ГОСТ 10157-73 (сорта высшего, первого или второго);

вольфрам лантанированный по ТУ 48-19-27-77;

вольфрам иттрированный по ТУ 48-19-221-76;

флюс-пасту ФП8-2 по ТУ 14-4-737-76 и ТУ 14-4-736-76.

1.2.2. Каждая партия сварочной проволоки должна иметь сертификат с указанием предприятия-изготовителя, марки, диаметра, номера плавки и химического состава проволоки. К каждой бухте (мотку) сварочной проволоки должна быть прикреплена бирка с указанием предприятия-изготовителя, номера плавки и обозначения проволоки в соответствии со стандартом.

1.2.3. Каждая бухта сварочной проволоки, не имеющая сертификата, перед сваркой должна быть проконтролирована на соответствие марочному составу путем стилоскопирования для определения легирующих элементов. Для анализа легированной и высоколегированной сварочной проволоки стилоскопированию подвергают оба конца бухты. В случае неудовлетворительных результатов стилоскопирования проводят химический анализ проволоки. При выявлении несоответствия химического состава сертификату данная бухта сварочной проволоки не может быть использована для сварки.

1.2.4. Сварочную проволоку необходимо хранить в сухом закрытом помещении в условиях, предохраняющих ее от ржавления, загрязнения и механических повреждений в соответствии с ГОСТ 2246-70.

1.2.5. Качество аргона в соответствии с ГОСТ 10157-73 удостоверяет сопроводительный документ, который закладывают в закрываемый колпачком маховичок вентиля каждого баллона.

1.2.6. Перед использованием баллона с аргоном необходимо проверить качество газа. Для этого на пластину или трубу наплавляют сварочный валик длиной 100-150 мм и с помощью технического осмотра по ГОСТ 3242-79 поверхности наплавки и излома шва определяют надежность газовой защиты. При наличии пор в металле шва газ, находящийся в данном баллоне, бракуют.

1.2.7. В качестве неплавящихся электродов для ручной аргонодуговой сварки необходимо применять прутки или проволоку из вольфрама диаметром от 0,8 до 4,0 мм в соответствии с ОСТ 1.41710-77.

1.2.8. Каждая партия неплавящихся электродов должна иметь сертификат предприятия-изготовителя с указанием марки.

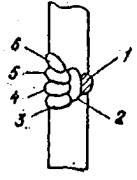

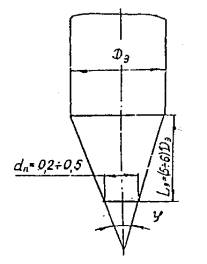

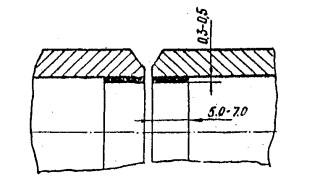

1.2.9. Неплавящийся электрод перед работой должен быть заточен на конус. Угол конуса (φ) должен быть равен 28 - 30°, длина конической части (Lз) должна составлять 5-6 диаметров электрода (Dэ). Конус после заточки должен быть притуплён, диаметр притупления (dn) должен быть равен 0,2 - 0,5 мм (черт. 1).

Схема заточки вольфрамового электрода

Черт. 1

1.2.10. Приготовлять, транспортировать и хранить флюс-пасту ФП8-2 следует в соответствии с ТУ 14-4-737-76 и ТУ 14-4-736-76.

1.3. Требования к оборудованию для сварки

1.3.1. Для ручной аргонодуговой сварки следует применять источники питания постоянного тока с падающей вольт-амперной xаpактеристикой. Преобразователи с жесткой вольт-амперной характеристикой могут быть использованы с применением балластных реостатов, РБГ-301, изготовленных по ТУ 16-527-109-70, а также РБ-301, РБ-501 и РБ-201, изготовленных по ГОСТ 304-77Е. Источники питания необходимо выбирать в соответствии с обязательным приложением 2.

1.3.2. Горелки для ручной аргонодуговой сварки выбирают в соответствии с обязательным приложением 3.

1.3.3. Для облегчения зажигания дуги необходимо применять осцилляторы, которые выбирают в соответствии с обязательным приложением 4.

1.3.4. Для понижения давления аргона, поступающего из баллона, до рабочего давления и поддержания его постоянным, необходимо применять аргоновые редукторы с показывающими расходомерами марок АР-10, АР-40 и AP-150 по ТУ 26-05-196-74 и кислородный баллонный редуктор ДКМ-1-70 по ТУ 26-05-251-71 с ротаметром марки РС-3, а также редукторы типа БКО по ГОСТ 6268-78.

1.4. Требования к квалификации сварщиков

1.4.1. К аргонодуговой сварке технологических трубопроводов допускают сварщиков не ниже 5-6 разрядов, выдержавших теоретические и практические испытания в соответствии с действующими "Правилами аттестации сварщиков", утвержденными Госгортехнадзором СССР 22 июня 1971 г., и имеющих удостоверение установленной формы на право производства соответствующих сварочных работ.

К сварке трубопроводов из легированных сталей допускают сварщиков, имеющих опыт сварки этих сталей и прошедших предварительные испытания по сварке соответствующих труб.

1.4.2. Сварщики, впервые приступающие к сварке трубопроводов на монтаже данного объекта или имевшие перерыв в работе более 2 мес., а также все сварщики в случаях применения новых сварочных материалов или оборудования, независимо от наличия у них документов о сдаче испытаний, должны заварить пробные стыки в присутствии мастера-контролера в условиях, тождественных тем, в которых производится сварка трубопроводов.

1.4.3. Пробные стыки должны быть подвергнуты техническому осмотру по ГОСТ 3242-79, проверке сплошности физическими методами контроля и механическим испытаниям на разрыв и загиб, а для трубопроводов I категории (СНиП ΙΙΙ-31-78) - и на ударную вязкость.

1.4.4. Сварщики, не выдержавшие испытания, могут быть допущены к сварке трубопроводов только после сдачи повторных испытаний, которые проводят не ранее, чем через 10 дней с момента отстранения их от сварки трубопроводов.

1.4.5. Каждый сварщик должен иметь личное клеймо (цифровое или буквенное).

2. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СВАРКИ

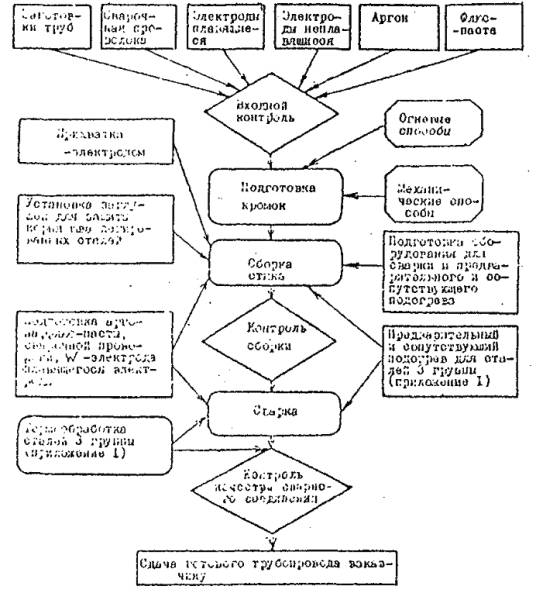

2.1. Технологический процесс сварки должен содержать элементы, представленные на черт.2.

2.2. Подготовка труб под сварку и сборка стыков

2.2.1. Трубы под сварку необходимо выбирать по внутренним диаметрам. В одну группу должны входить трубы, имеющие расхождение по внутреннему диаметру до 1% (не более 2 мм).

Схема технологического процесса сварки

![]() - подготовительно-заключительные операции

- подготовительно-заключительные операции

![]() - основные операции

- основные операции

![]() - контроль

- контроль

Черт. 2

2.2.2. Огневая резка труб и обработка кромок допустима для труб из сталей марок 1 и 2 групп и аналогичных (обязательное приложение 1).

2.2.3. Огневую резку труб на монтаже из сталей 3 группы (обязательное приложение 1) и аналогичных можно производить и исключительных случаях.

Перед огневой обработкой участок трубы, примыкающий к резу, должен быть подогрет до 300 - 350°С. После резки следует обеспечить медленное охлаждение кромок трубы, которые затем должны быть зачищены наждачным кругом на глубину не менее 3 мм (считая от максимальной впадины реза) и тщательно проконтролированы на отсутствие трещин (на ширину не менее 20 мм) методом цветной дефектоскопии по ГОСТ 18442-72.

2.2.4. Допускается плазменная и воздушно-дуговая резка труб из сталей 4, 5 и 6 групп (обязательное приложение 1), после чего должна быть произведена механическая зачистка поверхности реза на глубину не менее 1 мм.

При обнаружении трещин глубину зачистки кромок необходимо увеличить (до полного удаления трещин).

2.2.5. Сборку стыка трубопровода необходимо производить в условиях надежной защиты от ветра и попадания на стык атмосферных осадков и грязи.

2.2.6. При отсутствии специальных указаний на чертежах проекта угол разделки и притупление следует выполнять в соответствии с ГОСТ 16037-80.

2.2.7. Перед сборкой труб под сварку необходимо проверить правильность подготовки фасок и зачистить до металлического блеска кромки стыкуемых труб. Наружная поверхность кромок трубы (на расстоянии 30 - 40 мм от торца) и внутренняя (на 20 - 30 мм) должны быть зачищены от грязи, масла и окалины.

2.2.8. Сборку стыков труб под сварку необходимо производить либо в специальных сборочных приспособлениях, либо с использованием центровочных приспособлений любой конструкции, обеспечивающих расположение осей стыкуемых труб на одной линии.

2.2.9. Несовпадение кромок (по внутреннему диаметру) при сборке стыков труб не должно превышать 10% толщины стенки, а для труб с толщиной стенки более 20 мм - не превышать 2 мм. При наличии разности толщины стенок стыкуемых труб, превышающей указанные величины, плавный переход от более толстого элемента к более тонкому должен быть обеспечен посредством соответствующей обработки. При этом толщина стенки трубы в любом месте разделки не должна выходить за пределы допусков по толщине.

2.2.10. Прямолинейность оси и смещение кромок стыкуемых частей трубопровода необходимо проверять линейкой длиной 400 мм, прикладываемой в трех местах по окружности стыка. По оси, трубы зазор между концом линейки и трубой не должен превышать 1 мм.

2.2.11. Правка и доводка стыкуемых труб путем нагрева стенок не допускаются.

2.2.12. Разделку, кромок при сварке стыка из труб разных сталей необходимо подбирать по более легированной стали.

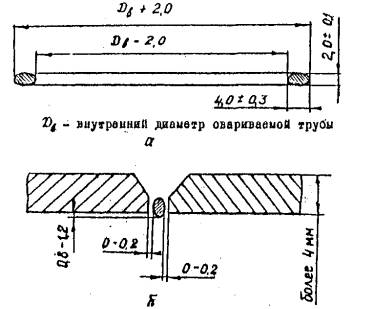

2.2.13. Сборку стыка между трубопроводом и запорной apмaтурой следует производить с применением расплавляемой вставки. Размеры расплавляемой вставки должны соответствовать черт. 3,а, а размеры стыкового соединения с применением расплавляемой вставки - черт. 3,б.

Схема сварки стыка с расплавляемой вставкой

а - размеры расплавляемой вставки;

б - стыковое соединение с расплавляемой вставкой

Черт. 3

2.3. Прихватка стыков трубопроводов

2.3.1. К прихватке стыков трубопроводов разрешается приступать только после проверки мастером по сварке соответствия основных и присадочных материалов правильности подготовки и обработки кромок и сборки.

2.3.2. Прихватку собранных стыков производят ручной аргонодуговой сваркой симметрично по окружности стыка трубопровода. Количество и размеры прихваток следует выбирать в соответствии с табл. 1.

Таблица 1

Количество и длина прихваток

|

Диаметр трубопровода, мм |

Количество прихваток по окружности трубы |

Длина прихватки, мм |

|

До 100 |

3 |

3-8 |

|

100-200 |

3-4 |

26-30 |

|

200-600 |

3-6 |

26-30 |

|

свыше 600 |

6-10 |

80-100 |

2.3.3. Прихватку стыков трубопроводов должен выполнять тот же сварщик, который будет выполнять сварку корневого шва на данном стыке.

2.3.4. Для прихватки должна быть использована присадочная проволока той же марки, что и для сварки корневого шва.

2.3.5. Прихватка к трубам с толщиной стенки менее 8 мм из легированных и высоколегированных сталей, к которым предъявляются требования по стойкости к межкристаллитной коррозии, сборочных приспособлений и других временных вспомогательных деталей (в том числе вторичного сварочного провода) не допускается.

2.3.6. К качеству прихваток предъявляются такие же требования, как и к основному сварному шву. При обнаружении посредством технического осмотра и измерения в соответствии с ГОСТ 3242-79 дефектов в прихватке последняя должна быть полностью удалена абразивным инструментом.

2.3.7. Прихватку стыков с расплавляемой вставкой следует производить аргонодуговой сваркой без сварочной проволоки. Длина прихваток должна быть равна 3-8 мм, шаг прихваток - 10-15 мм.

2.4. Сварка стыков трубопроводов

2.4.1. Ручной аргонодуговой сваркой следует выполнять корень шва технологических трубопроводов из углеродистых, низколегированных, легированных и среднелегированных сталей диаметром менее 100 мм с толщиной стенки не более 10 мм в соответствии с проектом производства сварочных работ. Дальнейшее заполнение разделки производят ручной дуговой сваркой покрытыми металлическими электродами или механизированными способами сварки в соответствии с проектом производства сварочных работ. Покрытые металлические электроды и присадочную проволоку для механизированных методов сварки следует выбирать по ГОСТ 9467-75, ГОСТ 10052-75, ГОСТ 2246-70 и в соответствии с ОСТ 36-39-80.

2.4.2. Ручной аргонодуговой сваркой следует выполнять стыки технологических трубопроводов из хромоникелевых сталей с толщиной стенки не более 3 мм. При толщине стенки трубопровода более 3 мм аргонодуговой сваркой следует выполнять корень шва, а дальнейшее заполнение разделки можно производить ручной аргонодуговой сваркой с применением присадочной проволоки, ручной дуговой сваркой покрытыми металлическими электродами или механизированными методами сварки в соответствии с проектом производства сварочных работ. Покрытые металлические электроды и присадочную проволоку следует выбирать по ГОСТ 10052-72, ГОСТ 2246-70 и в соответствии с ОСТ 36-39-80.

2.4.3. Сварочную проволоку для аргонодуговой сварки однородных сталей необходимо выбирать в соответствии с табл. 2, а для аргонодуговой сварки разнородных сталей - в соответствии с табл. 3.

2.4.4. При зазоре между трубами не более 0,5 мм можно сваривать корневой шов без присадочной проволоки, при большом зазоре сварку необходимо производить с присадочной проволокой.

2.4.5. При аргонодуговой сварке без присадочной проволока кратер, образовавшийся при замыкании шва, должен быть заделан путем ускоренного отведения горелки в сторону, противоположную направлению сварки, и быстрого возвращения горелки на прежнее место.

Таблица 2

Проволока для сварки труб из однородных сталей

|

Марка стали свариваемых труб |

Марка сварочной проволоки по ГОСТ 2246-70 для сварки |

||

|

стыка трубопровода с толщиной стенки до 3 мм |

корня шва стыка трубопровода с толщиной стенки более 3 мм |

всего остального сечения шва |

|

|

Ст. 2сп |

Св-08Г2С |

Св-ШГ20 |

Св-08Г2С |

|

Ст. 2пс |

Св-08ГС |

Св-08ГС |

Св-08ГС |

|

Ст. 3пс |

Св-08ГС |

Св-08ГС |

Св-08ГС |

|

Ст. 3сп |

Св-08ГС |

Св-08ГС |

Св-08ГС |

|

Ст. 4сп |

Св-08ГС |

Св-08ГС |

Св-08ГС |

|

В Ст. 2пс |

Св-08ГС |

Св-08ГС |

Св-08ГС |

|

В Ст. 3пс |

Св-08ГС |

Св-08ГС |

Св-08ГС |

|

В Ст. 3сн |

Св-08ГС |

Св-08ГС |

Св-08ГС |

|

В Ст. 4сп |

Св-08ГС |

Св-08ГС |

Св-08ГС |

|

Ст. 10 |

Св-08ГС |

Св-08ГС |

СВ-08ГО |

|

Ст. 20 |

Св-08ГС |

Св-08ГС |

Св-08ГС |

|

10Г2 |

Св-08Г2С |

Св-08Г2С |

Св-08Г2С |

|

17ГС |

Св-08Г2С |

Св-08Г2С |

Св-08Г2С |

|

|

Св-12ГС |

Св-12ГС |

Св-12ГС |

|

17Г2СФ |

Св-12ГС |

Св-12ГС |

Св-12ГС |

|

15ГС |

Св-12ГС |

Св-12ГС |

Св-12ГС |

|

16ГС |

Св-12ГС |

Св-12ГС |

Св-12ГС |

|

15X5M |

Cв-10X5M |

Cв-10X5M |

Св-08Г2С |

|

I5X5 |

Cв-10X5M |

Cв-10X5M |

Св-08Г2 |

|

15Х5ВФ |

Cв-10X5M |

Св-10Х5М |

Св-10X5M |

|

15X1MФ |

Св-08ХМ |

Св-08ХМ |

Св-08ХМ |

|

15XM |

Св-08ХМ |

Св-08ХМ |

Св-08Г2С |

|

15MX |

Св-08МХ |

Св-08МХ |

Св-08МХ |

|

12MX |

Св-08МХ |

Св-08МХ |

Си-08Г2 |

|

12X1MФ |

Св-08ХМФА |

Св-08ХМФА |

Св-08ХМФА |

|

12X18H10T |

Св-06Х19Н9Т |

Св-06Х19Н9Т |

Св-08Н19Н9Т |

|

08Х22Н6Т |

Cв-07X25H13 |

Cв-07X25H13 |

Cв-07X25H13 |

|

12X18H12T |

Св-06Х19Н9Т |

Cв-06X19H9T |

Cв-06X19H9T |

|

08X19H10T |

Св-06Х19Н9Т |

Св-06Н19Н9Т |

Св-06Н19Н9Т |

|

08Х18Н11 |

Cв-01X19H9 |

Св-01Х19Н9 |

Св-01Х19Н9 |

|

08Х18Н12Б |

Св-07Х19Н10Б |

Св-07Х19Н10Б |

Св-07Х19Н10Б |

|

08X13 |

Cв-07X25H13 |

Cв-07X25H13 |

Св-00X14, Св-08Х14ГКТ |

|

08X17T |

Св-06Х25Н12Т10 |

Св-06Х25Н12Т10 |

Св-08Х20Н9ГТ |

|

15Х25Т |

Cв-13X25H18 |

Cв-13X25H18 |

Cв-13X25H18 |

|

10Х17Н13М2Т |

Св-06Х19Н10М3Т |

Св-06Х19Н10М3Т |

Св-06Х19Н10М3Т |

|

08Х17Н15МЗТ |

Св-06Х19Н10М3Т |

Св-06Х19Н10М3Т |

Св-06Х19Н10М3Т |

|

08X20H14C2 |

Cв-04X19H9C2 |

Cв-04X19H9C2 |

Cв-04X19H9C2 |

|

08X21H6M2T |

Cв-06X29H10M3T |

Cв-06X19H10M3T |

Cв-06X19H10M3T |

|

10X23H18 |

Cв-10X20H15 |

Cв-10X20H15 |

Cв-10X20H15 |

|

|

Св-07Х25Н13 |

Св-07X25H13 |

Св-07Х25Н13 |

|

06ХН28МДТ |

Св-01Х23Н28М3Д3Т |

Св-01Х23Н28М3Д3Т |

Св-01Х23Н28М3Д3Т |

|

03X16H15M3 |

Св-04Х19Н11М3 |

Св-04Х19Н11М3 |

Св-04Х19Н11М3 |

Проволока для сварки труб из разнородных сталей

|

Марки свариваемых сталей |

Марки сварочной проволоки ГОСТ 2246-70 |

|

|

менее легированные |

более легированные |

|

|

Ст 2, 3, 4, 10, 20 |

10Г2, 17ГС, 16ГС, 17Г1С, 15Г2СФ |

Св-08Г2С, Св-18ГС, Св-12ГС |

|

12MX, 15XM, 12Х1МФ, 15Х1МФ |

Св-08ХМФА |

|

|

08X13, 08X17T, 15X25T |

Св-07Х23Н1З |

|

|

12X18H10T, 12X18H12T, 10X17H13M2T, 08X17H15M3T |

Св-06Х20Н10М3ТБ |

|

|

10Г2, 17ГС, 17Г2СФ, 15ГС 16Г |

12X18H10T, 12X18H12T, 10X17H13M2T, 08Х17Н15МЗГ |

Cв-07X25H1212T |

|

15МХ, 15ХМ, 12МХ, 12Х1МФ |

12Х18Н10Т, 12Х18Н12Т, |

Св-06Х19Н10М3Т |

|

10Х17Н13М2Т |

Св-06Х19Н10М3Б |

|

|

08Х17Н15М3Т |

Св-06Х20Н11М3ТБ |

|

2.4.6. При изготовлении технологических трубопроводов стыки сваривают в поворотном и неповоротном положении.

2.4.7. При сварке поворотных стыков ось трубы должна располагаться горизонтально или вертикально.

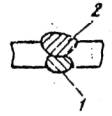

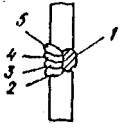

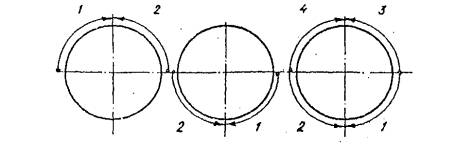

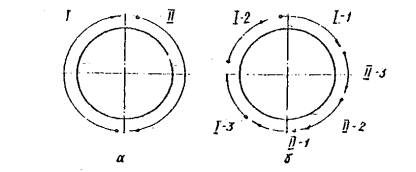

2.4.8. Если вращение стыка затруднительно, сварку корневого шва необходимо выполнять в два поворота согласно черт. 4.

Сварка корневого шва в два поворота, при затрудненном вращении стыка

1, 2, 3, 4 - последовательность выполнения корневого шва при сварке в два поворота

Черт. 4

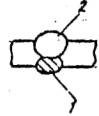

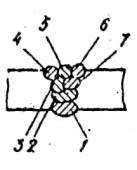

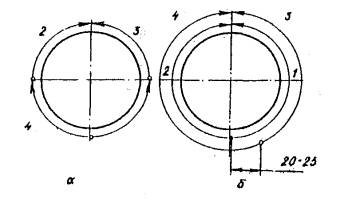

2.4.9. Направление и порядок сварки корневого слоя вертикального и горизонтального неповоротных стыков должны соответствовать черт. 5.

Порядок сварки неповоротного стыка

а - корневого шва; б - второго и последующего швов;

1-4 - последовательность наложения швов при сварке стыка

Черт. 5

Длина сваренных участков не должна превышать 200 мм. При большей длине участка его следует сваривать обратноступенчатым способом.

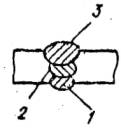

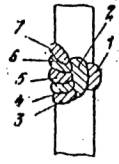

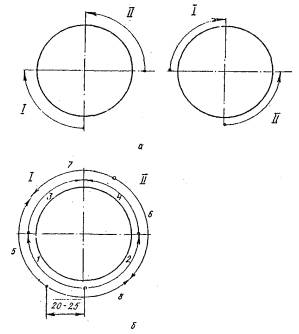

2.4.10. Стыки трубопроводов из мартенситных и мартенситно-ферритных сталей диаметром менее 219 мм независимо от толщины стенки должен сваривать один сварщик. Стыки трубопроводов диаметром 219 мм и более должны сваривать одновременно два сварщика. Для поддержания необходимого температурного режима по всему периметру трубы сварку стыков трубопроводов диаметром более 800 мм могут производить две пары сварщиков, работающие попеременно. Порядок наложения валиков первого и последующих швов при сварке вертикального стыки должен соответствовать черт. 6.

Порядок наложения корневого и последующих швов при сварке вертикального неповоротного стыка двумя сварщиками

а - корневой шов; б - второй и последующие слой; І - первый сварщик; ІІ - второй сварщик; 1-8 - последовательность сварки

Черт. 6

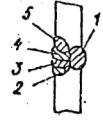

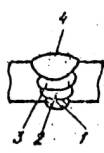

2.4.11. Горизонтальные стыки трубопроводов диаметром менее 219 мм необходимо сваривать в соответствии с черт. 7.

Порядок наложения слоев при сварке горизонтального стыки труб одним сварщиком

а - для трубопровода диаметром менее 219 мм; б - для трубопроводов от 219 мм и более;

1-12 - последовательность наложения слоев при сварке стыка

Черт. 7

2.4.12. Сварку горизонтальных стыков двумя сварщиками следует производить в соответствии с черт. 8.

Порядок наложения корневого шва горизонтального стыка при сварке двумя сварщиками

а - для труб диаметром менее 300 мм; б - для труб диаметром от 300 мм и более; I - первый сварщик; ΙΙ - второй сварщик; 1,2,3-последовательность выполнения сварки первым и вторым сварщиками

Черт. 8

2.4.13. Ручную аргонодуговую сварку необходимо выполнять при возможно более короткой дуге (длиной 1,0-2,0 мм), постоянным током прямой полярности.

2.4.14. Зажигание и гашение дуги следует производить на свариваемой кромке или на уже сваренном шве на расстоянии 20-25 мм позади кратера.

2.4.15. Подачу аргона на горелки необходимо начинать на 15-20 с раньше момента зажигания дуги и прекращать через 10-15 с после обрыва дуги. В течение этого времени следует направлять струю аргона на кратер.

2.4.16. При аргонодуговой сварке особое внимание должно быть уделено провару корня шва и заделке кратера. Для заделки кратера необходимо применять дистанционное управление сварочным преобразователем. В отсутствие системы дистанционного управления сварочным преобразователем заделку кратера необходимо производить путем ввода в кратер капли расплавленного металла сварочной проволоки с одновременным ускорением отвода горелки от стыка до естественного обрыва дуги.

2.4.17. После сварки корневого шва должен быть проведен технический осмотр в соответствии с ГОСТ 3242-79 для выявления трещин. При обнаружении трещин дефектный участок должен быть удален узким наждачным кругом и снова заварен с присадочной проволокой.

2.4.18. Сварку трубопроводов на мартенситно-ферритных сталей (см. обязательное приложение 1) необходимо производить при температуре окружающего воздуха не ниже 0°С, а сварку элементов на стали 15XM - при температуре не ниже минус 10°С с подогревом до плюс 250 - 300°С независимо от толщины стенки.

2.4.19. Сварку трубопроводов из мартенситных и мартенситно-ферритных сталей следует производить с предварительным и сопутствующим подогревом в соответствии с ОСТ 36-39-80.

2.4.20. Допустимый перерыв между окончанием сварки и началом термообработки должен соответствовать требованиям проекта производства сварочных работ.

2.4.21. В процессе сварки не допускается перегрев стыка труб из аустенитной стали. Если основной металл на расстоянии 20 - 26 мм от линии оплавления нагрелся выше 100°С, надо сделать перерыв в сварке или, не прерывая сварки, охладить стык с помощью струи сжатого воздуха. Контролировать температуру необходимо в соответствии с ОСТ 36-60-81 и ОСТ 36-39-80.

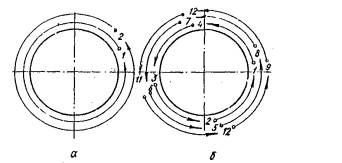

2.4.22. Количество, последовательность наложения и взаимное расположение сварочных валиков при многослойной сварке вертикальных и горизонтальных стыков должны соответствовать табл. 4.

Таблица 4

Примерное расположение слоев и валиков по сечению шва в стыках и последовательность их наложения при выполнении аргонодуговым или другими способами сварки

|

Толщина стенки, мм |

Ручная аргонодуговая сварка вертикального стыка |

Ручная аргонодуговая сварка горизонтального стыка |

||

|

всего сечения |

корня шва |

всего сечения |

корня шва |

|

|

До 4 |

' |

|

|

|

|

4-7 |

|

|

|

|

|

7-10 |

|

|

|

|

Примечания.

заштрихованы валики сварных швов, выполненных аргонодуговым спoсoбoм.

цифры обозначают последовательность наложения валиков в слоях сварных швов.

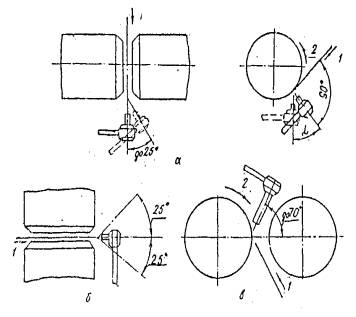

2.4.23. Взаимное положение горелки и присадочной сварочной проволоки при сварке вертикального и горизонтального стыков должно соответствовать схеме, приведенной на черт. 9. Угол α (между электродом и радиусом трубы в месте сварки) зависит от качества защиты и конструктивных особенностей горелки. Для горелок аГМ-2 и АГС-3 угол α может изменяться в пределах 0 - 70°, для остальных горелок (АР-3, МГ-3 и др.) с канальной схемой истечения газа - в пределах 0 - 25°.

Схема расположения горелки и присадочной проволоки при сварке вертикальных и горизонтальных стыков

а - сварка в обычных условиях вертикального стыка; б - то же горизонтального стыка; в - сварка в стесненных условиях горизонтального стыка горелкой с удлиненным мундштуком;

1 - направление подачи проволоки; 2 - направление сварки

Черт. 9

2.4.24. Присадочная сварочная проволока при аргонодуговой сварке должна подаваться в сварочную ванну навстречу движению горелки, а горелка должна двигаться справа налево. Сварку корневого шва необходимо выполнять с амплитудой колебаний горелки и присадочной сварочной проволоки, равной 2 - 4 мм. При наложении последующих слоев горелка должна совершать колебательные поперечные движения в соответствии с черт. 10; амплитуда колебаний равна 6 - 8 мм.

Схема движения горелки относительно свариваемых кромок при выполнении сварки на вертикальных и горизонтальных стыках

а - вертикальный стык; б - горизонтальный стык;

1 - направление сварки; 2 - направление подачи проволоки; 3 - траектория движения конца электрода при наложении корневого шва; 4 - траектория движения конца электрода при наложении последующих слоев

Черт. 10

Оплавляемый конец присадочной сварочной проволоки должен всегда находиться под защитой аргона. Нельзя резко подавать конец сварочной проволоки в сварочную ванну.

2.4.25. Аргонодуговую сварку стыков трубопроводов из аустенитных и аустенитно-ферритных сталей необходимо производить с обязательной зашитой корня шва специальными средствами защиты (подачей защитного газа внутрь трубы или применением флюс-пасты ФП8-2).

2.4.26. Флюс-пасту ФП8-2 следует приготавливать смешиванием суxoй шихты и силикатной связки в соотношении 1:1 по массе. Шихта перед смешиванием должна быть просушена при температуре 100-110°С в течение 2 ч. Нанесенную на свариваемые кромки флюс-пасту перед сваркой следует просушивать. Время просушивания зависит от температуры и влажности воздуха.

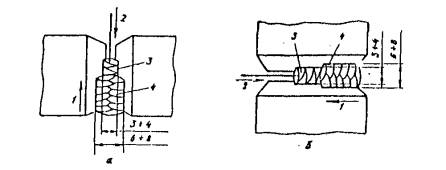

2.4.27. Наносить флюс-пасту необходимо до сборки и прихватки в соответствии с черт. 11. Флюс-пасту следует наносить при положительной температуре в защищенном от атмосферных осадков месте.

2.4.28. Режимы аргонодуговой сварки с применением флюс-пасты должны быть выбраны в соответствии с табл. 5. При необходимости получения минимального усиления сварного шва с внутренней стороны трубопровода силу сварочного тока при наложении последующего слоя необходимо уменьшить на 20-30%.

Схема нанесения флюс-пасты ФП8-2

Черт. 11

Таблица 5

Режим аргонодуговой сварки с применением флюс-пасты

|

Толщина стенки трубы, мм |

Диаметр, мм |

Расход аргона в сварочной горелке, л/мин |

Сварочный ток, А |

Напряжение на дуге, В |

||

|

вольфрамового электрода |

присадочной проволоки |

на первом слое |

на последующих слоях |

|||

|

1,0 |

1,5 |

1,0-1,2 |

6-8 |

90-95 |

- |

9-10 |

|

2,0 |

2,0 |

1,6-2,0 |

6-8 |

100-120 |

- |

9-10 |

|

4,0-14,0 |

3,0 |

1,6-2,5 |

6-10 |

100-120 |

120-140 |

10-12 |

2.4.29. Последовательность сварки с применением флюс-пасты и особенности выполнения каждого сварного шва должны соответствовать табл. 6.

Таблица 6

Последовательность и особенности выполнения сварных швов с флюс-пастой

|

Толщина стенки трубы, мм |

Зазор, мм |

Притупление, мм |

Последовательность сварки |

|

1,0-2,0 |

0-1,0 |

- |

Один проход ручной аргонодуговой сваркой с применением флюс-пасты, без присадки. |

|

3,0 |

0,5-1,0 |

- |

Первый проход - ручной аргонодуговой сваркой с применением флюс-пасты, без присадки. Второй проход - ручной аргонодуговой сваркой с присадочной проволокой. |

|

4,0-9,0 |

0-2,0 |

0,5-1,5 |

Первый проход - ручной аргонодуговой сваркой с применением флюс-пасты без присадки при зазоре до 1 мм. Последующие слои выполняют ручной аргонодуговой сваркой с присадочной проволокой или штучными электродами. |

|

9,0-14,0 |

0-2,5 |

0,5-1,5 |

То же |

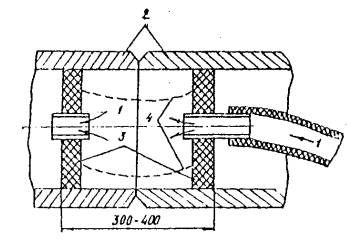

2.4.30. Для подачи защитного газа внутрь трубопровода при аргонодуговой сварке корневого шва до сборки стыка в конце стыкуемых труб необходимо устанавливать заглушки в соответствии с черт. 12.

Схема установки заглушек в трубопровод для поддува защитного газа

1 - защитный газ; 2 - свариваемые детали; 3 - заглушки; 4 - соединительные тросики

Черт. 12

2.4.31. При сварке разнородных сталей одного структурного класса, но разной степени легирования, следует выбирать технологию и режимы сварки, требуемые для более легированной стали.

2.4.32. При сварке разнородных сталей различных структурных классов следует выбирать режимы и технологию сварки, обеспечивающие минимальное проплавление основного металла.

2.4.33. Сварку корневого шва с применением расплавляемой вставки следует выполнять без сварочной проволоки с обязательным расплавлением вставки на всю глубину и по всему периметру сварного соединения.

2.4.34. При сварке коррозионностойкой и жаропрочной стали, содержащей 12% хрома, с высокохромистыми хромоникелевыми сталями температуру подогрева следует выдерживать близкой к применяемой для однородных соединений из стали с 12% хрома.

2.4.35. В дождливую и ветреную погоду аргонодуговую сварку следует производить в специальных укрытиях.

2.4.36. Прихватку и сварку стыков трубопроводов при температуре окружающего воздуха ниже 0°С необходимо производить с соблюдением условий, предусмотренных ОСТ 36-39-80 и СНиП III-31-78.

3. ТРЕБОВАНИЯ К КОНТРОЛЮ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

Качество сварных соединений стыков трубопроводов необходимо проверять посредством систематического пооперационного контроля, осуществляемого в процессе сборки и сварки трубопроводов и включающего в себя:

технический осмотр и измерение по ГОСТ 3242-79;

проверку сварных швов неразрушающими методами контроля по ГОСТ 7512-75, ГОСТ 18442-80, ГОСТ 14782-76;

ГОСТ 22368-77, ГОСТ 23055-78;

механические испытания сварных соединений по ГОСТ 6996-66, СНиП III-4-80, ОСТ 36-39-80, ГОСТ 1497-73, ГОСТ 9454-78, ГОСТ 14019-80, ГОСТ 7122-81;

определение содержания ферритной фазы по ГОСТ 9466-80, ГОСТ 2246-70 и ГОСТ 11878-66.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1. Требования безопасности и производственной санитарии при выполнении всех видов работ, связанных со сборкой, сваркой, подогревом и термообработкой должны быть обеспечены соблюдением требований, предусмотренных ГОСТ 12.1.004-76, ГОСТ 12.3.003-75, ОСТ 36-39-80, СНиП ΙΙΙ-А.II-70, "Правилами пожарной безопасности при производстве строительно-монтажных работ" № 1-711, утвержденными Главным управлением пожарной охраны МВД 24 февраля 1977 г., "Санитарными правилами при сварке, наплавке и резке металла" № 1009-73, утвержденными Минздравом СССР 5 марта 1973 г., "Санитарными правилами организации технологических процессов и гигиеническими требованиями к производственному оборудованию" № 1042-73, утвержденными Минздравом CCCР 4 апреля 1973 г.

4.2. Содержание вредных веществ в аэрозоле при сварке не должно превышать предельно допустимых концентраций (ПДК) по ГОСТ 12.1.005-76.

4.3. Сварщик должен быть обеспечен следующими индивидуальными средствами защиты от излучающего действия сварочной дуги:

одеждой по ТУ 17-08-69-77;

обувью по ГОСТ 12.4.017-76;

защитными щитками по ГОСТ 12.4.023-76 и ГОСТ 12.4.03-78; снабженными специальными светофильтрами по ГОСТ 12.4.080-79.

4.4. Баллоны с газом необходимо размещать и эксплуатировать в соответствии с ГОСТ 12.2.003-74, ГОСТ 12.2.007.0-75 и ГОСТ 10157-73.

4.5. Редукторы необходимо эксплуатировать в соответствии с ГОСТ 13861-80. Ротаметры следует проверять в соответствии с ГОСТ 8.122-74.

Приложение 1

Обязательное

Характеристика сталей, применяемых при изготовлении технологических трубопроводов

|

Группа |

Марка |

Технические требования к изготовлению труб |

Стандарт на сталь |

Структурный класс |

|

1 |

Ст 2сп |

ГОСТ 380-71 |

Ферритно-перлитный |

|

|

Ст 2пс |

||||

|

Ст 3сп |

||||

|

Ст 3пс |

||||

|

Ст 4сп |

||||

|

ВСт 3сп |

||||

|

ВСт 3пс |

||||

|

ВСт 4сп |

||||

|

Ст 10 |

ГОСТ 1050-74 |

|||

|

|

||||

|

|

||||

|

Ст 20 |

||||

|

|

||||

|

|

||||

|

|

ТУ 14-5-251-74 |

|||

|

|

ТУ 14-3-460-75 |

|||

|

2 |

10Г2 |

ГОСТ 4532-71 |

|

|

|

|

|

|

||

|

|

|

|

||

|

|

|

ГОСТ 21729-76 |

|

|

|

|

17ГС |

- |

Перлитный |

|

|

|

15Г2СФ |

- |

||

|

|

17П1С |

- |

||

|

|

16ГС |

- |

||

|

|

12MX |

|||

|

|

15XM |

|||

|

|

|

|

||

|

|

12Х1МФ |

ТУ 14-3-460-75 |

||

|

|

15Х1МФ |

- |

|

|

|

3 |

15X5M |

Мартеноитный |

||

|

|

15X5 |

|||

|

|

15Х5ВФ |

|||

|

|

12Х8ВФ |

|||

|

4 |

12X18H10T |

ГОСТ 9940-72 |

|

Аустенитный |

|

|

|

ГОСТ 14162-69 |

|

|

|

|

|

ГОСТ 9941-72 |

|

|

|

|

|

ГОСТ 11068-64 |

|

|

|

|

|

ТУ 14-3731-78 |

|

|

|

|

08Х22Н6Т |

ГОСТ 9940-72 |

ГОСТ 6032-75 |

|

|

|

|

ГОСТ 11068-64 |

|

|

|

|

|

ГОСТ 9941-72 |

|

|

|

|

12X18H12T |

ГОСТ 9940-72 |

|

|

|

|

|

ГОСТ 14162-69 |

|

|

|

|

|

ГОСТ 9941-72 |

|

|

|

|

|

ГОСТ 11068-64 |

|

|

|

|

|

ТУ 14-3-460-75 |

|

|

|

|

03Х18Н11 |

- |

|

|

|

|

08Х18Н12Б |

ГОСТ 9940-72 |

|

|

|

|

|

ГОСТ 9941-72 |

|

|

|

|

10X17H13М2T |

ГОСТ 9940-72 |

|

|

|

|

|

ГОСТ 11068-64 |

ГОСТ 6949-75 |

|

|

|

10Х17Н13М2Т |

ГОСТ 9941-72 |

|

|

|

|

08X17H15М3T |

ГОСТ 9940-72 |

Аустенитный |

|

|

|

|

ГОСТ 9941-72 |

|

|

|

|

|

|

ГОСТ 6032-75 |

|

|

|

03Х16Н15М3 |

ГОСТ 10498-63 |

|

|

|

|

|

|

ГОСТ 6032-75 |

|

|

|

10Х14Г14Н4Т |

- |

ГОСТ 6032-75 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10X23X18 |

ГОСТ 9940-72 |

|

|

|

|

|

ГОСТ 9941-72 |

|

|

|

|

06ХН28МТД |

ГОСТ 11068-64 |

|

|

|

|

|

|

ГОСТ 6032-75 |

|

|

5 |

08X20H14C2 |

ГОСТ 9940-72 |

Аустенитно-ферритный |

|

|

|

|

|

||

|

|

08X21H6M2T |

- |

|

|

|

|

|

|

ГОСТ 6032-75 |

|

|

|

|

|

|

|

|

6 |

08Х13 |

- |

Ферритный |

|

|

|

|

|

|

|

|

|

06Х17Т |

ГОСТ 9940-72 |

|

|

|

|

|

ГОСТ 9941-72 |

|

|

|

|

15Х25Т |

- |

ГОСТ 6032-75 |

|

Примечание: стали сгруппированы по свариваемости.

Приложение

2

Обязательное

Источники питания для ручной аргонодуговой сварки

Таблица 1

Преобразователи

|

Tип преобразователя |

Напряжение, В |

Сварочный ток, А |

Номинальный режим работы ПР., % |

Номинальная мощностъ, кВт |

Габариты, мм |

Массa, кг |

||||

|

рабочее |

холостого хода |

Номинальное значение |

пределы регулирования |

длина |

высота |

ширина |

||||

|

ПСО-300 |

30 |

47-73 |

300 |

75-320 |

65 |

14,0 |

1015 |

590 |

980 |

440 |

|

ПСО-300-2 |

30 |

50-70 |

315 |

115-315 |

- |

I6,0 |

1070 |

620 |

1030 |

435 |

|

ПСО-300-3 |

30 |

50-70 |

300 |

100-300 |

60 |

I4,0 |

1070 |

590 |

800 |

428 |

|

ПСО-30М |

32 |

50-76 |

300 |

80-380 |

65 |

14,0 |

1200 |

755 |

1180 |

600 |

|

ПСО-315М |

32 |

90 |

315 |

115-315 |

60 |

10,2 |

1225 |

485 |

780 |

393 |

|

ПСО-500 |

40 |

165-500 |

500 |

- |

60 |

30,0 |

1020 |

650 |

1085 |

540 |

|

ПСУ-300 |

30 |

48 |

300 |

50-300 |

60 |

28,0 |

1160 |

490 |

700 |

315 |

|

ПСУ-500 |

40 |

40 |

500 |

16-500 |

65 |

20,0 |

1055 |

580 |

920 |

540 |

|

ПСУ-500-2 |

40 |

48 |

500 |

60-500 |

65 |

30,0 |

1075 |

650 |

1085 |

592 |

Таблица 2

Выпрямителя

|

Тип выпрямителя |

Напряжение, В |

Ток, А |

ПР, % |

Потребляемая мощность, кВт |

Габариты, мм |

Масса, кг |

||||

|

первичное |

холостого хода |

номинальный |

пределы регулирования |

длина |

ширина |

высота |

||||

|

BCC-300-3 |

220/380 |

58-65 |

300 |

35-300 |

65 |

21,5 |

875 |

735 |

900 |

240 |

|

ВПС-300 |

380 |

58-64 |

300 |

32-360 |

65 |

20,5 |

850 |

550 |

972 |

220 |

|

ВКС-300 |

220/380 |

58-65 |

300 |

30-330 |

65 |

21,3 |

785 |

628 |

953 |

250 |

|

ВД-301 |

220/380 |

65-68 |

300 |

45-300 |

60 |

21,0 |

1200 |

770 |

830 |

230 |

|

ВД-302 |

220/380 |

65-68 |

300 |

55-300 |

60 |

21,0 |

1200 |

770 |

830 |

220 |

|

ВД-303 |

220/380 |

82 |

300 |

45-300 |

60 |

21,0 |

1200 |

770 |

830 |

270 |

|

ВДМ-1601 |

380 |

70 |

1600 |

- |

100 |

122,0 |

1050 |

850 |

1650 |

770 |

|

BKC-500-1 |

220/380 |

78 |

500 |

65-550 |

60 |

20,0 |

860 |

860 |

1145 |

410 |

|

BKCM-100-1-1 |

220/380 |

78 |

1000 |

- |

100 |

76,5 |

1050 |

820 |

1500 |

530 |

Таблица 3

Сварочные агрегаты

|

Tип агрегата |

Напряжение номинальное, В |

Номинальный ток, А |

Tип двигателя |

Габариты, мм |

Масса, кг |

||

|

длина |

высота |

ширина |

|||||

|

АДБ-306 |

32 |

300 |

Карбюраторный ГСО-300-5 |

1915 |

895 |

1265 |

640 |

|

АДБ-309 |

32 |

315 |

Карбюраторный ГД-302 |

1890 |

880 |

1200 |

750 |

|

АДД-303 |

32 |

300 |

Дизельный ГС0-300-12 |

1915 |

895 |

1250 |

900 |

|

АДД-305 |

32 |

315 |

Дизельный ГД-310 |

1915 |

895 |

1140 |

900 |

Приложение 3

Обязательное

Рекомендуемые марки горелок

|

Марка горелки |

Максимальная величина тока, А |

Диаметр электрода, мм |

расход аргона, л/мин |

Масса горелки, кг |

|

А-408 |

50 |

1,0 |

1-5 |

0,30 |

|

A-461 |

50-200 |

2,0-4,0 |

6-8 |

0,45 |

|

ЭЗР-3 |

150 |

1,5-3,0 |

6-10 |

0,40 |

|

ЭЗР-5-2 |

80 |

1,0-1,5 |

1-5 |

0,40 |

|

АР-3 |

180 |

1,5-3,0 |

6-10 |

0,50 |

|

AP-10-2 |

200 |

2,0-3,0 |

6-8 |

0,40 |

|

РГА-150 |

150 |

0,8-3,0 |

5-6 |

0,30 |

|

РГС-1 |

120 |

0,8-2,0 |

4-5 |

0,30 |

|

АГМ-2 |

130 |

2,5 |

4-5 |

0,32 |

|

АГС-3 |

140 |

2,5-3,0 |

4-5 |

0,36 |

|

АРЮ-1 |

300 |

2,0-3,0 |

6-8 |

0,25 |

|

ЮТМ |

150 |

1,6-3,0 |

5-6 |

0,30 |

|

МТ-3 |

180 |

1,6-2,0 |

5-9 |

0,45 |

|

МАГ-3 |

120 |

1,6-2,5 |

5-7 |

0,20 |

Приложение 4

Обязательное

Технические характеристики сварочных осцилляторов

|

Тип осциллятора |

Напряжение, В |

Потребляемая мощность, кВт |

Габариты, мы |

Масса, кг |

|||

|

питающей сети |

холостого хода |

длина |

высота |

ширина |

|||

|

ТУ-2 |

220; 65 |

3700 |

0,225 |

390 |

270 |

350 |

20,0 |

|

ТУ-77 |

220; 65 |

1500 |

1,000 |

390 |

270 |

350 |

25,0 |

|

ТУ-177 |

220; 65 |

2500 |

0,400 |

390 |

270 |

350 |

20,0 |

|

М-2 |

220; 110 |

2600 |

0,140 |

300 |

235 |

265 |

20,0 |

М-3 |

65; 40 |

2500 |

0,080 |

350 |

240 |

290 |

15,0 |

|

ОС-1 |

65 |

2500 |

0,130 |

315 |

215 |

260 |

15,0 |

ОСЦЕ |

200 |

2300 |

0,400 |

390 |

270 |

310 |

35,0 |

|

ОСЦ-3-300-М |

220 |

5000 |

0,040 |

290 |

2254 |

150 |

7,0 |

ОСЦ-3-2М |

220 |

6000 |

0,044 |

250 |

170 |

170 |

6,5 |

|

ОСЦ-3-2M-1 |

220 |

8000 |

0,020 |

250 |

176 |

110 |

3,8 |

|

ОБ-301 |

380; 220 |

5000 |

0,250 |

340 |

235 |

300 |

16,0 |

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

отраслевого стандарта «Трубопроводы стальные технологические из углеродистых и

легированных сталей на давление Ру до 9,81 МПа (100 кгс/см2).

Ручная аргонодуговая сварка. Типовой технологический процесс». ОСТ 36-67-81.

|

Изменение |

Номера листов (страниц) |

Номер документации |

Дата |

Срок введения изменения |

|||

|

измененных |

замененных |

новых |

аннулированных |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|