ГОСТ 15040-77

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ ИЗ БЕСКИСЛОРОДНОЙ МЕДИ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ТРУБЫ ИЗ БЕСКИСЛОРОДНОЙ МЕДИ Технические условия Oxygen-free

copper pipes. |

ГОСТ

Взамен |

Постановлением Государственного комитета стандартов Совета Министров СССР от 6 июля 1977 г. № 1694 срок введения установлен

с 01.01.79

Ограничение срока действия снято по протоколу № 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

Настоящий стандарт распространяется на тянутые, холоднокатаные и прессованные трубы круглого сечения из бескислородной меди, предназначенные для применения в электронной технике.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. № 3).

1. СОРТАМЕНТ

1.1.Размеры тянутых и холоднокатаных труб должны соответствовать указанным в табл. 1.

1.2. Размеры прессованных труб должны соответствовать указанным в табл. 2 и 3.

Таблица 1

Трубы тянутые и холоднокатаные

|

Теоретическая масса 1 м труб, кг, при толщине стенки, мм |

|||||||||||||||||||

|

Номин. |

Пред. откл. |

0,5 ± 0,07 |

0,6 ± 0,07 |

0,8 ± 0,08 |

1,0 ± 0,10 |

1,2 ± 0,12 |

1,5 ± 0,15 |

2,0 ± 0,20 |

2,5 ± 0,25 |

3,0 ± 0,25 |

3,5 ± 0,30 |

4,0 ± 0,30 |

4,5 ± 0,35 |

5,0 ± 0,40 |

6,0 ± 0,50 |

7,0 ± 0,60 |

8,0 ± 0,60 |

10,0 ± 0,75 |

|

|

Нормальная точность изготовления |

Повышенная точность изготовления |

||||||||||||||||||

|

3 |

-0,15 |

- |

0,03 |

0,04 |

0,05 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

4 |

0,05 |

0,06 |

0,07 |

0,08 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

5 |

0,06 |

- |

0,09 |

0,11 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

6 |

0,08 |

- |

0,12 |

0,14 |

- |

0,19 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

7 |

0,09 |

- |

0,14 |

0,17 |

- |

0,23 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

8 |

0,11 |

- |

0,16 |

0,20 |

0,23 |

0,27 |

0,36 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

9 |

0,12 |

- |

0,18 |

0,22 |

|

0,31 |

0,39 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

10 |

0,13 |

- |

- |

0,25 |

- |

0,36 |

0,45 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

11 |

-0,20 |

- |

- |

- |

- |

- |

- |

0,40 |

0,50 |

0,59 |

0,67 |

- |

- |

- |

- |

- |

- |

- |

- |

|

12 |

- |

- |

- |

0,31 |

- |

0,44 |

0,56 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

13 |

- |

- |

- |

- |

- |

- |

- |

- |

0,84 |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

14 |

- |

- |

- |

0,37 |

- |

0,52 |

0,67 |

0,80 |

0,92 |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

15 |

- |

- |

- |

0,39 |

- |

0,57 |

- |

0,87 |

- |

1,12 |

- |

- |

- |

- |

- |

- |

- |

||

|

16 |

- |

- |

- |

0,42 |

- |

0,61 |

0,78 |

- |

1,09 |

- |

1,34 |

- |

- |

- |

- |

- |

- |

||

|

18 |

- |

- |

- |

0,48 |

- |

0,69 |

0,89 |

- |

1,26 |

1,42 |

1,56 |

- |

- |

- |

- |

- |

- |

||

|

19 |

-0,24 |

- |

- |

- |

- |

0,50 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

20 |

- |

- |

- |

0,53 |

- |

0,78 |

1,01 |

1,22 |

1,42 |

- |

1,79 |

- |

2,10 |

- |

- |

- |

- |

||

|

22 |

- |

- |

- |

0,59 |

- |

0,86 |

1,12 |

1,36 |

1,59 |

- |

2,01 |

- |

|

- |

- |

- |

- |

||

|

23 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

2,33 |

- |

- |

- |

- |

- |

||

|

24 |

- |

- |

- |

0,64 |

- |

- |

1,23 |

1,50 |

1,76 |

- |

2,24 |

- |

- |

- |

- |

- |

- |

||

|

25 |

- |

- |

- |

0,67 |

- |

- |

1,29 |

1,57 |

1,84 |

2,10 |

|

- |

2,80 |

- |

- |

- |

- |

||

|

26 |

- |

- |

- |

- |

- |

- |

1,34 |

1,64 |

1,93 |

- |

- |

- |

2,93 |

- |

- |

- |

- |

||

|

28 |

- |

- |

- |

- |

- |

- |

1,45 |

|

2,10 |

- |

- |

- |

3,21 |

- |

- |

- |

- |

||

|

30 |

- |

- |

- |

0,81 |

- |

1,20 |

- |

1,92 |

2,26 |

- |

- |

- |

3,49 |

- |

- |

- |

- |

||

|

32 |

-0,30 |

- |

- |

- |

- |

- |

- |

1,28 |

1,68 |

2,06 |

2,43 |

- |

3,13 |

3,46 |

3,77 |

- |

- |

- |

- |

|

34 |

- |

- |

- |

- |

- |

- |

1,79 |

2,20 |

2,60 |

- |

3,35 |

3,71 |

4,05 |

4,70 |

- |

- |

- |

||

|

35 |

- |

- |

- |

0,95 |

- |

- |

- |

2,27 |

- |

- |

- |

- |

4,19 |

- |

- |

- |

- |

||

|

36 |

- |

- |

- |

- |

- |

- |

- |

2,34 |

2,77 |

- |

3,58 |

- |

4,33 |

- |

5,68 |

- |

- |

||

|

38 |

- |

- |

- |

- |

- |

1,53 |

- |

2,48 |

2,93 |

- |

3,80 |

- |

- |

- |

- |

- |

- |

||

|

40 |

-0,40 |

-0,30 |

- |

- |

- |

1,09 |

- |

1,61 |

2,12 |

2,62 |

3,10 |

- |

4,02 |

- |

4,89 |

- |

- |

- |

- |

|

42 |

- |

- |

- |

1,15 |

1,37 |

1,70 |

2,24 |

2,76 |

- |

- |

- |

- |

- |

- |

- |

7,62 |

- |

||

|

45 |

- |

- |

- |

1,23 |

- |

1,82 |

2,40 |

2,97 |

3,52 |

4,06 |

- |

- |

5,59 |

- |

- |

- |

- |

||

|

48 |

- |

- |

- |

|

- |

1,95 |

2,57 |

- |

3,77 |

- |

4,92 |

- |

6,01 |

- |

- |

- |

- |

||

|

50 |

- |

- |

- |

1,37 |

- |

2,03 |

2,68 |

3,32 |

3,94 |

- |

5,14 |

- |

6,29 |

- |

- |

- |

- |

||

|

51 |

-0,50 |

-0,40 |

- |

- |

- |

- |

- |

- |

- |

3,38 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

53 |

- |

- |

- |

- |

- |

2,16 |

2,85 |

- |

4,19 |

4,84 |

5,48 |

- |

- |

- |

- |

- |

- |

||

|

55 |

- |

- |

- |

1,51 |

- |

2,24 |

2,96 |

3,67 |

4,36 |

5,04 |

5,70 |

6,35 |

6,99 |

- |

- |

- |

- |

||

|

58 |

- |

- |

- |

|

- |

|

- |

3,88 |

- |

5,33 |

6,04 |

6,73 |

- |

8,73 |

- |

- |

- |

||

|

60 |

- |

- |

- |

1,65 |

- |

2,45 |

3,24 |

4,02 |

4,78 |

5,53 |

6,26 |

|

7,68 |

- |

- |

- |

- |

||

|

63 |

- |

- |

- |

|

- |

2,58 |

3,41 |

4,23 |

5,03 |

- |

6,60 |

- |

8,10 |

9,56 |

10,96 |

- |

- |

||

|

65 |

-0,60 |

-0,40 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

8,38 |

- |

11,35 |

- |

- |

|

67 |

- |

- |

- |

- |

- |

- |

- |

4,51 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

70 |

- |

- |

- |

- |

- |

2,87 |

- |

- |

- |

6,50 |

- |

- |

9,08 |

- |

- |

- |

- |

||

|

75 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

7,94 |

- |

9,78 |

- |

- |

- |

- |

||

|

76 |

- |

- |

- |

- |

- |

- |

- |

- |

6,12 |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

80 |

- |

- |

- |

- |

- |

3,29 |

4,36 |

5,42 |

6,46 |

- |

- |

- |

10,48 |

- |

- |

16,10 |

- |

||

|

85 |

-0,80 |

-0,50 |

- |

- |

- |

- |

- |

3,50 |

- |

5,76 |

- |

- |

- |

- |

- |

- |

15,26 |

- |

20,96 |

|

86 |

- |

- |

- |

- |

- |

|

- |

|

6,95 |

- |

9,15 |

- |

- |

- |

- |

- |

- |

||

|

90 |

- |

- |

- |

- |

- |

3,71 |

- |

- |

- |

- |

- |

- |

11,88 |

- |

- |

- |

- |

||

|

95 |

- |

- |

- |

- |

- |

3,92 |

- |

- |

- |

- |

- |

- |

12,58 |

- |

- |

- |

- |

||

|

96 |

- |

- |

- |

- |

- |

- |

- |

- |

7,80 |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

100 |

- |

- |

- |

- |

- |

4,13 |

5,48 |

- |

- |

- |

10,73 |

- |

13,27 |

- |

18,19 |

20,57 |

- |

||

|

110 |

± 0,45 |

± 0,30 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

27,95 |

|

116 |

- |

- |

- |

- |

- |

- |

- |

- |

9,47 |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

120 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

16,07 |

- |

- |

- |

30,74 |

||

|

122 |

± 0,50 |

± 0,40 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

19,45 |

- |

- |

- |

|

124 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

22,89 |

25,89 |

- |

||

|

125 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

20,02 |

- |

26,30 |

- |

||

|

130 |

- |

- |

- |

- |

- |

- |

- |

8,91 |

- |

- |

- |

- |

- |

- |

- |

27,28 |

- |

||

|

135 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

18,16 |

- |

- |

- |

- |

||

|

139 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

25,82 |

- |

- |

||

|

145 |

- |

- |

- |

- |

- |

- |

- |

9,96 |

- |

- |

- |

- |

- |

- |

- |

- |

37,73 |

||

|

150 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

20,26 |

- |

- |

- |

- |

||

|

160 |

± 0,60 |

± 0,50 |

- |

- |

- |

- |

- |

- |

- |

11,00 |

- |

- |

- |

- |

- |

- |

- |

- |

41,92 |

|

180 |

± 0,70 |

± 0,60 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

47,51 |

|

181 |

- |

- |

- |

- |

- |

- |

- |

- |

14,92 |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

189 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

35,60 |

- |

- |

||

|

250 |

± 0,90 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

54,10 |

- |

Примечания:

1. По соглашению изготовителя с потребителем допускается изготовлять трубы промежуточных размеров.

2. (Исключен, Изм. № 2).

Трубы прессованные с толщиной стенки от 5 до 30 мм

|

Наружный диаметр, мм |

Теоретическая масса 1 м труб, кг, при толщине стенки, мм |

|||||||||||||||

|

Номин. |

Пред. откл. |

5,0 ± 0,5 |

6,0 ± 0,6 |

7,0 ± 0,7 |

7,5 ± 0,75 |

8,0 ± 0,8 |

8,5 ± 0,85 |

10,0 ± 1,0 |

12,5 ± 1,2 |

15,0 ± 1,4 |

17,5 ± 1,6 |

20,0 ± 1,8 |

22,5 ± 1,8 |

25,0 ± 2,0 |

27,5 ± 2,2 |

30,0 ± 2,4 |

|

34 |

± 0,35 |

- |

4,70 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

36 |

- |

|

5,67 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

40 |

± 4 |

- |

6,04 |

6,46 |

- |

- |

7,48 |

8,38 |

- |

- |

- |

- |

- |

- |

- |

- |

|

42 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

45 |

5,59 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

46 |

± 0,5 |

- |

- |

- |

- |

8,50 |

- |

10,06 |

- |

- |

- |

- |

- |

- |

- |

- |

|

50 |

6,29 |

- |

- |

8,91 |

- |

- |

11,18 |

13,10 |

14,67 |

- |

- |

- |

- |

- |

- |

|

|

55 |

± 0,6 |

6,99 |

- |

- |

9,96 |

- |

- |

12,58 |

14,85 |

16,77 |

- |

- |

- |

- |

- |

- |

|

60 |

- |

- |

- |

- |

- |

- |

13,97 |

16,59 |

18,86 |

- |

- |

- |

- |

- |

- |

|

|

65 |

± 0,7 |

8,38 |

- |

- |

12,05 |

- |

- |

15,37 |

18,34 |

20,96 |

- |

- |

- |

- |

- |

- |

|

70 |

- |

- |

- |

13,10 |

- |

- |

16,77 |

20,09 |

23,05 |

- |

- |

- |

- |

- |

- |

|

|

75 |

± 0,8 |

- |

- |

- |

14,15 |

- |

- |

18,16 |

21,83 |

25,15 |

28,12 |

- |

33,03 |

- |

- |

- |

|

80 |

- |

- |

- |

- |

- |

- |

19,56 |

23,58 |

27,25 |

30,56 |

33,53 |

- |

- |

- |

- |

|

|

85 |

± 0,9 |

- |

- |

- |

- |

- |

- |

20,90 |

25,32 |

29,34 |

33,01 |

36,33 |

- |

|

- |

- |

|

90 |

- |

- |

- |

17,29 |

- |

- |

22,36 |

27,07 |

31,44 |

35,45 |

39,12 |

- |

45,41 |

- |

50,33 |

|

|

95 |

± 1,0 |

- |

- |

- |

18,34 |

- |

- |

23,75 |

28,85 |

- |

37,90 |

- |

45,58 |

48,90 |

51,87 |

- |

|

100 |

- |

- |

- |

- |

- |

- |

25,15 |

30,56 |

- |

40,34 |

44,71 |

48,73 |

52,40 |

55,71 |

58,68 |

|

|

105 |

- |

- |

- |

- |

- |

- |

- |

32,31 |

37,72 |

42,79 |

47,52 |

51,87 |

55,89 |

59,56 |

62,87 |

|

|

110 |

± 1,1 |

- |

- |

- |

- |

- |

- |

27,94 |

- |

39,82 |

45,23 |

50,30 |

55,02 |

59,38 |

63,40 |

67,07 |

|

115 |

± 1,2 |

- |

_ |

- |

- |

- |

- |

- |

35,80 |

41,92 |

47,68 |

53,09 |

58,16 |

62,87 |

67,24 |

- |

|

120 |

- |

- |

- |

- |

- |

- |

- |

- |

44,01 |

50,13 |

- |

61,30 |

66,37 |

71,08 |

73,45 |

|

|

125 |

± 1,3 |

- |

- |

- |

- |

- |

- |

- |

39,30 |

46,04 |

52,57 |

58,68 |

- |

69,66 |

74,99 |

- |

|

130 |

- |

- |

- |

- |

- |

- |

33,58 |

40,98 |

48,20 |

- |

61,48 |

- |

73,35 |

78,77 |

83,83 |

|

|

135 |

± 1,4 |

- |

- |

- |

- |

- |

- |

- |

42,79 |

- |

57,46 |

- |

- |

- |

82,61 |

88,02 |

|

140 |

- |

- |

- |

- |

- |

- |

36,33 |

- |

- |

- |

69,30 |

- |

- |

86,32 |

- |

|

|

145 |

± 1,5 |

- |

- |

- |

- |

- |

- |

- |

46,28 |

- |

62,35 |

- |

77,02 |

- |

90,29 |

96,41 |

|

150 |

- |

- |

- |

- |

- |

- |

39,12 |

- |

56,59 |

64,69 |

72,65 |

- |

87,33 |

- |

100,61 |

|

|

155 |

± 1,6 |

- |

- |

- |

- |

- |

- |

- |

49,78 |

- |

- |

- |

83,31 |

|

- |

108,99 |

|

160 |

- |

- |

- |

- |

- |

- |

41,92 |

51,62 |

60,78 |

- |

78,24 |

- |

94,31 |

- |

- |

|

|

165 |

± 1,7 |

- |

- |

- |

- |

- |

- |

- |

53,27 |

62,78 |

72,13 |

- |

- |

- |

- |

117,37 |

|

170 |

- |

- |

- |

- |

- |

- |

44,71 |

- |

- |

- |

82,83 |

- |

101,30 |

|

|

|

|

175 |

± 1,8 |

- |

- |

- |

- |

- |

- |

- |

56,76 |

- |

- |

- |

95,88 |

- |

- |

125,76 |

|

180 |

- |

- |

- |

- |

- |

- |

47,51 |

- |

69,16 |

- |

89,42 |

- |

108,28 |

117,20 |

- |

|

|

185 |

± 1,9 |

- |

- |

- |

- |

- |

- |

- |

60,25 |

- |

81,91 |

- |

102,18 |

- |

121,04 |

- |

|

190 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

95,01 |

- |

- |

- |

- |

|

|

195 |

± 2,0 |

- |

- |

- |

- |

- |

- |

- |

68,75 |

75,33 |

86,80 |

- |

- |

- |

- |

- |

|

200 |

- |

- |

- |

- |

- |

- |

53,09 |

- |

77,65 |

- |

100,61 |

- |

122,26 |

- |

142,52 |

|

|

210 |

± 2,2 |

- |

- |

- |

- |

- |

- |

55,89 |

- |

- |

- |

106,19 |

- |

- |

- |

150,91 |

|

220 |

- |

- |

- |

- |

- |

- |

- |

- |

85,93 |

- |

111,78 |

- |

- |

147,95 |

159,29 |

|

|

230 |

± 2,5 |

- |

- |

- |

- |

- |

- |

61,48 |

- |

90,12 |

- |

117,37 |

- |

143,22 |

- |

167,68 |

|

240 |

- |

- |

- |

- |

- |

- |

64,27 |

- |

94,31 |

- |

122,96 |

- |

- |

- |

176,06 |

|

|

250 |

- |

- |

- |

- |

- |

- |

- |

- |

98,50 |

- |

128,55 |

- |

- |

- |

184,44 |

|

|

260 |

± 2,8 |

- |

- |

- |

- |

- |

- |

|

- |

- |

- |

- |

- |

- |

- |

192,83 |

|

270 |

- |

- |

- |

- |

- |

- |

|

- |

106,89 |

- |

- |

- |

- |

- |

201,21 |

|

|

280 |

- |

- |

- |

- |

- |

- |

75,45 |

- |

- |

- |

145,32 |

- |

- |

- |

209,60 |

|

Примечание. По соглашению изготовителя с потребителем допускается изготовлять трубы размерами, отмеченными знаком «-».

Таблица 3

Трубы прессованные с толщиной стенки более 30 мм

Размеры в мм

|

Толщина стенки |

Теоретическая масса 1 м труб, кг |

Наружный диаметр |

Толщина стенки |

Теоретическая масса 1 м труб, кг |

|||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||

|

110 |

± 1,2 |

40 |

± 4 |

78,29 |

185 |

± 1,9 |

42,5 |

± 4 |

169,25 |

|

120 |

± 1,2 |

45 |

± 4 |

94,36 |

200 |

± 2,0 |

40 |

± 4 |

178,85 |

|

135 |

± 1,4 |

35 |

± 3 |

97,86 |

200 |

± 2,0 |

55 |

± 5,5 |

222,87 |

|

135 |

± 1,4 |

40 |

± 4 |

106,19 |

210 |

± 2,2 |

40 |

± 4 |

190,03 |

|

145 |

± 1,5 |

40 |

± 4 |

117,37 |

210 |

± 2,2 |

45 |

± 4 |

207,50 |

|

150 |

± 1,5 |

32,5 |

± 3 |

102,18 |

220 |

± 2,2 |

50 |

± 5 |

237,54 |

|

155 |

± 1,6 |

35 |

± 3 |

117,37 |

220 |

± 2,2 |

55 |

± 5,5 |

253,61 |

|

165 |

± 1,7 |

40 |

± 4 |

139,73 |

220 |

± 2,2 |

72,5 |

± 7 |

298,85 |

|

170 |

± 1,7 |

32,5 |

± 3 |

124,88 |

250 |

± 2,5 |

45 |

± 4 |

257,80 |

|

175 |

± 1,7 |

35 |

± 3 |

136,94 |

300 |

± 5,0 |

50 |

± 5 |

349,32 |

|

185 |

± 1,9 |

32,5 |

± 3 |

138,51 |

300 |

± 5,0 |

55 |

± 5,5 |

376,57 |

Примечание. Теоретическая масса тянутых, холоднокатаных и прессованных труб вычислена по номинальному диаметру и номинальной толщине стенки. Плотность меди принята равной 8,9 г/см3.

1.3. Трубы должны изготовляться немерной, мерной длины или кратной мерной.

Трубы немерной длины изготовляют от 0,5 до 6 м.

Тянутые и холоднокатаные трубы мерной длины или кратной мерной изготовляют в пределах следующих длин:

0,5 - 6 м - для труб с наружным диаметром до 40 мм;

0,5 - 5 м » » » » » св. 40 до 80 мм;

0,5 - 4 м » » » » » » 80 до 100 мм;

0,5 - 2,5 м » » » » » » 100 до 140 мм;

0,5 - 1,5 м » » » » » » 140 мм.

Прессованные трубы мерной или кратной мерной длины изготовляют по соглашению изготовителя с потребителем.

1.4. Предельные отклонения по длине мерных труб должны соответствовать указанным в табл. 4.

Таблица 4

мм

|

Предельное отклонение по длине мерных труб длиной |

||

|

менее 2000 |

2000 и более |

|

|

До 50 включ. |

+6 |

+10 |

|

Св. 50 до 150 включ. |

+10 |

+15 |

|

Св. 150 |

+18 |

- |

1.5. Трубы длиной, кратной мерной, должны поставляться с припуском на каждый рез по 5 мм и с предельными отклонениями на общую длину в соответствии с п. 1.4.

Примеры условных обозначений

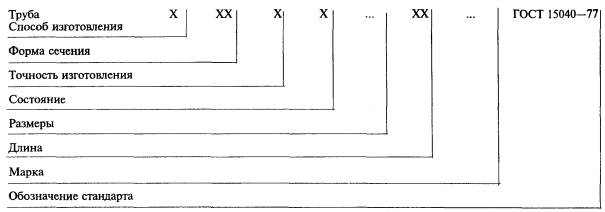

Условные обозначения проставляются по схеме

Принятые сокращения:

Способ изготовления: тянутая, холоднокатаная - Д;

прессованная - Г;

форма сечения: круглая - КР;

точность изготовления: нормальная - Н;

повышенная - П;

состояние: твердое - Т;

длина: немерная - НД;

кратная - КД;

мерная - МД;

особые условия: регламентированная структура - С.

Примечание. Знак «X» ставят вместо отсутствующих данных.

Труба прессованная с наружным диаметром 185 мм и толщиной стенки 12,5 мм, немерной длины, из меди марки М0б:

Труба ГКРХХ 185´12,5 НД М0б ГОСТ 15040-77

То же, холоднокатаная, твердая с наружным диаметром 55 мм и толщиной стенки 3 мм, повышенной точности изготовления, длиной 4 м, из меди марки М0б;

Труба ДКРПТ 55´3´4 МД М0б ГОСТ 15040- 77

То же, тянутая, твердая с наружным диаметром 75 мм и толщиной стенки 2 мм, нормальной точности изготовления, длиной, кратной 0,5 м, из меди марки М0б:

Труба ДКРНТ 75´2´0,5 КД М0б ГОСТ 15040-77.

(Измененная редакция, Изм. № 1, 2, 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

Трубы должны изготовляться из бескислородной меди марки М0б по ГОСТ 859-78 с содержанием кремния не более 0,003 %.

(Измененная редакция, Изм. № 1).

2.2. Тянутые и холоднокатаные трубы должны поставляться в твердом состоянии.

2.3. Наружная и внутренняя поверхности труб должны быть чистыми, т.е. свободными от загрязнений, затрудняющих ее осмотр, без трещин, расслоений, плен, пузырей, раковин, инородных включений.

По соглашению изготовителя с потребителем качество поверхности труб устанавливается по образцам, утвержденным в установленном порядке.

Не допускаются поверхностные дефекты, если они при контрольной зачистке выводят трубы за предельные отклонения по размерам.

На поверхности труб допускаются кольцеватость и цвета побежалости.

(Измененная редакция, Изм. № 1).

2.4. Трубы должны быть ровно обрезаны и не должны иметь заусенцев, влияющих на использование продукции по назначению.

Косина реза не должна превышать:

2 мм - для труб наружным диаметром до 50 мм;

4 мм » » » » св. 50 до 100 мм;

5 мм » » » » св. 100 до 170 мм;

7 мм » » » » св. 170 мм.

(Измененная редакция, Изм. № 1).

2.5. Овальность и разностенность не должны выводить размеры труб за предельные отклонения по наружному диаметру и толщине стенки соответственно.

Для тянутых и холоднокатаных труб с толщиной стенки менее 1/30 наружного диаметра и для прессованных труб с толщиной стенки менее 1/15 наружного диаметра овальность не определяют.

(Измененная редакция, Изм. № 2).

2.6. Трубы должны быть прямыми. Кривизна на 1 м длины трубы не должна превышать величин, указанных в табл. 5.

Таблица 5

мм

|

Наружный диаметр |

Кривизна 1 м длины трубы |

|

|

Тянутые и холоднокатаные |

До 60 включ. |

3 |

|

|

Св. 60 |

5 |

|

Прессованные |

До 150 включ. |

5 |

|

|

Св. 150 |

15 |

Общая кривизна не должна превышать произведения кривизны 1 м трубы на длину трубы в метрах.

(Измененная редакция, Изм. № 1).

2.7. Трубы должны быть макроплотными.

2.8. Трубы должны быть стойкими против водородной хрупкости.

(Измененная редакция, Изм. № 3).

2.9. По требованию потребителя тянутые трубы после отжига и прессованные трубы должны иметь средний размер зерна, приведенный в табл. 6.

Таблица 6

|

Средний размер зерна, мм |

Размер наиболее крупного зерна, мм |

|

|

не более |

||

|

Тянутые и холоднокатаные |

0,10 |

0,18 |

|

Прессованные |

0,3 |

0,72 |

(Измененная редакция, Изм. № 2, 4).

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубы принимают партиями. Партия должна состоять из труб одного размера, одного способа изготовления, одной точности изготовления и оформлена одним документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение трубы;

результаты испытаний: на перегиб (фактическое число перегибов до разрушения), микроструктуры - по требованию потребителя;

номер партии;

массу нетто партии.

Масса партии должна быть не более 3000 кг.

(Измененная редакция, Изм. № 1, 2, 3).

3.2. Проверке качества наружной поверхности должна быть подвергнута каждая труба.

3.3. Проверке качества внутренней поверхности труб с внутренним диаметром до 40 мм включительно должны быть подвергнуты пять труб партии.

Проверке внутренней поверхности труб с внутренним диаметром более 40 мм должна быть подвергнута каждая труба.

3.4. Для контроля наружного диаметра, косины реза, кривизны отбирают 20 % труб от партии. Контроль толщины стенки проводят «вслепую» (методом наибольшей объективности) по ГОСТ 18321-73. Планы контроля соответствуют ГОСТ 18242-72.

Количество контролируемых труб с внутренним диаметром более 12 мм определяют в соответствии с табл. 7.

Таблица 7

|

Количество контролируемых труб, шт. |

Браковочное число, шт. |

|

|

До 25 включ. |

5 |

1 |

|

Св. 25 » 50 » |

8 |

2 |

|

» 50 » 90 » |

13 |

2 |

|

» 90 » 150 » |

20 |

3 |

|

» 150 » 280 » |

32 |

4 |

|

» 280 » 500 » |

50 |

6 |

|

» 500 » 1200 » |

80 |

8 |

|

» 1200 |

125 |

11 |

Для контроля толщины стенки труб с внутренним диаметром 12 мм и менее количество контролируемых труб определяют в соответствии с табл. 8.

Таблица 8

|

Количество контролируемых труб, шт. |

Браковочное число, шт. |

|

|

До 500 включ. |

8 |

2 |

|

Св. 501 » 3200 » |

13 |

2 |

|

» 3200 |

20 |

3 |

Партия считается годной, если число труб, не соответствующих требованиям пп. 1.1 и 1.2 в части толщины стенки, менее браковочного числа, приведенного в табл. 7 и 8.

По требованию потребителя для контроля толщины стенки труб должно быть отобрано: пять труб - от партии труб с внутренним диаметром 12 мм и менее; 20 % труб по массе - от партии труб с внутренним диаметром более 12 мм.

Допускается при получении неудовлетворительных результатов по толщине стенки изготовителю проводить сплошной контроль.

(Измененная редакция, Изм. № 2).

3.5. Проверке на макроплотность подвергают трубы с толщиной стенки более 2 мм.

Для проверки на макроплотность отбирают пять труб от партии.

3.6. Для определения величины зерна и стойкости против водородной хрупкости отбирают одну трубу от каждых 300 кг труб партии, но не менее двух труб от партии.

(Измененная редакция, Изм. № 2).

3.7. Для проверки химического состава отбирают две трубы от партии. На предприятии-изготовителе отбор проб допускается производить от слитка.

3.8. При получении неудовлетворительных результатов испытания хотя бы по одному из показателей по нему проводят повторное испытание на удвоенной выборке, взятой от той же партии.

Результаты повторного испытания распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Осмотр поверхности труб производят без применения увеличительных приборов.

Для осмотра внутренней поверхности труб с внутренним диаметром до 20 мм включительно отбирают по одному образцу длиной 150 мм. Образцы разрезают вдоль на две части и осматривают.

Осмотр внутренней поверхности труб с внутренним диаметром более 20 мм производят с помощью освещенного экрана.

4.2. Измерение наружного диаметра и толщины стенки труб производят микрометром по ГОСТ 6507-90 или другим инструментом, обеспечивающим соответствующую точность измерения.

Для контроля толщины стенки от каждой из отобранных труб внутренним диаметром 12 мм и менее отрезают образцы длиной 150 мм и разрезают вдоль на две части.

Измерение длины производят рулеткой по ГОСТ 7502-89.

Измерение диаметра проводят на расстоянии не менее 30 мм от концов трубы в трех точках на любом участке по длине трубы, измерение толщины стенки проводят на расстоянии не менее 10 мм от концов трубы.

Контроль толщины стенки проводят с заданной вероятностью 96 %.

(Измененная редакция, Изм. № 2).

4.3. Косину реза проверяют угольником по ГОСТ 3749-77.

4.4. Для проверки кривизны трубу свободно укладывают на плите. К проверяемой плоскости трубы прикладывают поверочную линейку длиной 1 м по ГОСТ 8026-92 и с помощью щупов по ТУ 2-034-225-87 или линейки по ГОСТ 427-75 измеряют максимальное расстояние между трубой и поверочной линейкой.

(Измененная редакция, Изм. № 3).

4.5. Для проверки на макроплотность от каждой трубы, отобранной для испытания, вырезают образец высотой 10 - 14 мм.

Макрошлиф поперечного сечения просматривают при 17-кратном увеличении. При этом на его поверхности не должно быть расслоений, свищей и пор.

Предприятие-изготовитель должно проводить проверку конца прессованной трубы, примыкающего к пресс-остатку.

Проверку макроплотности производят по методике, приведенной в приложении.

4.6. Для определения стойкости против водородной хрупкости из каждой трубы, отобранной для испытания, изготовляют по одной пластинке толщиной 2 мм, шириной 10 мм, длиной 80 - 100 мм.

Для труб с толщиной стенки менее 2 мм пластинки изготовляют из 1/4 окружности, но не шире 10 мм и толщиной, равной толщине стенки.

Определение стойкости против водородной хрупкости проводят по ГОСТ 24048-80 методом отжига в водороде при температуре (850 ± 25) °С в течение 30 мин с последующим испытанием на перегиб или металлографическим контролем.

При визуальном осмотре отожженных в водороде пластинок на их поверхности не должно быть вздутий и трещин.

Пластинки должны выдерживать без поломки на две части не менее 10 перегибов на 180° в плашках с радиусом закругления, равным 2,5-кратной толщине пластинки.

Образцы для металлографического контроля должны быть вырезаны так, чтобы плоскость шлифа была параллельна направлению пластической деформации; одна из боковых сторон не должна подвергаться механической обработке. Наблюдение под микроскопом проводят при 200-кратном увеличении. По границам зерен в микроструктуре не должно быть пор и трещин.

4.5, 4.6. (Измененная редакция, Изм. № 2).

4.6а. Для определения величины зерна отбирают по одному образцу от каждой проверяемой трубы. Образцы, отобранные от тянутых и холоднокатаных труб, отжигают при температуре 600 °С в течение 1 ч.

Средний размер зерна определяют по ГОСТ 21073.0-75, ГОСТ 21073.1-75.

(Введен дополнительно, Изм. № 2).

4.7. Отбор и подготовка проб для химического анализа - по ГОСТ 24231-80.

Для определения химического состава от каждой контролируемой трубы отрезают по одному образцу. Определение химического состава должно проводиться по ГОСТ 13938.1-78 - ГОСТ 13938.12-78, ГОСТ 13938.13-93 методом восстановительного плавления, ГОСТ 9717.1-82 - ГОСТ 9717.3-82.

(Измененная редакция, Изм. № 1, 2).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Трубы наружным диаметром 40 мм и менее и массой до 25 кг должны быть связаны в пучки массой не более 80 кг каждый.

(Измененная редакция, Изм. № 1).

5.2. Трубы и пучки труб должны быть упакованы в деревянные ящики типов I-1, II-1 по ГОСТ 10198-91, типов II-1, III-2 по ГОСТ 2991-85, выложенные изнутри бумагой по ГОСТ 8273-75. Размеры ящиков по ГОСТ 21140-88 или по нормативно-технической документации.

(Измененная редакция, Изм. № 1).

5.2а. Укрупнение грузовых мест в транспортные пакеты массой до 1000 кг производится в соответствии с требованиями ГОСТ 24597-81 и ГОСТ 7566-94, ГОСТ 10692-80, ГОСТ 19041-85. Пакетирование осуществляется на поддонах по ГОСТ 9078-84 или без поддонов с использованием брусков высотой не менее 50 мм и обвязкой не менее чем в двух местах или крестообразно проволокой диаметром не менее 3 мм по ГОСТ 3282-74 или лентой размером не менее 0,3´30 мм по ГОСТ 3560-73.

(Измененная редакция, Изм. № 2, 3).

5.3. Масса грузового места не должна превышать 3000 кг.

При транспортировании труб в крытых железнодорожных вагонах масса грузового места не должна превышать 1000 кг.

(Измененная редакция, Изм. № 1).

5.4. К каждому пучку труб прикрепляют ярлык, на котором должны быть указаны:

наименование или наименование и товарный знак предприятия-изготовителя;

марка меди;

размер труб;

точность изготовления (для тянутых и холоднокатаных труб);

способ изготовления;

номер партии;

штамп отдела технического контроля;

обозначение настоящего стандарта.

(Измененная редакция, Изм. № 1).

5.5. На каждой трубе, поставляемой без связки, должны быть несмываемой краской нанесены данные, указанные в п. 5.4. Эти данные допускается указывать на ярлыке, наклеенном на внутренней поверхности трубы.

5.6. Транспортная маркировка - по ГОСТ 14192-96. Дополнительно на ящике указывают номер партии.

5.7. В контейнер должен быть вложен упаковочный лист или ярлык с указанием:

наименования или наименования и товарного знака предприятия-изготовителя;

марки меди;

размера труб;

номера партии;

массы нетто партии;

обозначения настоящего стандарта.

5.6, 5.7. (Измененная редакция, Изм. № 1).

5.8. (Исключен, Изм. № 1).

5.9. Трубы транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозок грузов, действующими на транспорте данного вида. При транспортировании труб длиной свыше 3 м транспортные средства выбирают в соответствии с правилами перевозок на транспорте данного вида.

Допускается трубы и пучки труб транспортировать в контейнерах по ГОСТ 22225-76 или по нормативно-технической документации без упаковки в ящики. При этом трубы должны быть уложены и укреплены таким образом, чтобы они не перемещались в контейнере во время транспортирования.

Размещение и крепление труб, перевозимых по железной дороге, должны соответствовать правилам погрузки и крепления грузов, утвержденным Министерством путей сообщения СССР.

(Измененная редакция, Изм. № 1).

5.10. Трубы должны храниться в закрытых помещениях в условиях, исключающих их механическое повреждение, попадание на них влаги и активных химических реагентов.

При соблюдении указанных условий хранения потребительские свойства труб при хранении не изменяются.

(Измененная редакция, Изм. № 4).

ПРИЛОЖЕНИЕ

Рекомендуемое

МЕТОДИКА КОНТРОЛЯ МАКРОПЛОТНОСТИ ТРУБ ИЗ БЕСКИСЛОРОДНОЙ МЕДИ

Данная методика применяется для контроля макроплотности прессованных холоднокатаных и тянутых труб из бескислородной меди. Контроль плотности необходимо производить на темплетах с полным сечением изделий.

1.1. Подготовка образцов к испытанию

Подлежащую контролю поверхность темплетов обрабатывают резцом на токарном станке не менее чем в два приема; причем при снятии последней стружки поверхность темплетов должна иметь параметры шероховатости Rz не более 20 мкм по ГОСТ 2789-73.

Перед травлением темплеты обезжиривают протиркой ватным тампоном, смоченным бензином. Травление производят погружением образцов при комнатной температуре на 1 - 3 мин (до выявления структуры) в азотную кислоту плотностью 1,34 - 1,36 г/см3, что соответствует концентрации 54 - 58 %.

Применение азотной кислоты большей концентрации не рекомендуется из-за возможного раствора шлифа. Если ванна истощена и структура в течение 3 мин не выявляется, необходимо сменить травильный раствор.

После травления темплеты промывают в чистой воде и быстро высушивают протиркой хлопчатобумажной тканью. При травлении и промывке темплетов на стенках травильных ванн оседает жир и грязь.

При периодическом травлении раз в смену, а при непрерывном - два раза в смену ванны обезжиривают бензином и промывают водой.

1.2. Проведение испытания

1.2.1. Контролируемые образцы просматривают при 17-кратном увеличении. Контролю подвергают всю поверхность, подготовленную как указано в пп. 1.1.1 и 1.1.2.

Браковочными признаками следует считать расслоения, свищи и поры.

СОДЕРЖАНИЕ