МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ СЛУЖБА ДОРОЖНОГО ХОЗЯЙСТВА

(РОСАВТОДОР)

Введены в действие

распоряжением Минтранса России

от 23.05.2003 г. № ОС-468-р

ТЕХНОЛОГИЧЕСКИЕ

КАРТЫ

НА УСТРОЙСТВО ЗЕМЛЯНОГО

ПОЛОТНА И ДОРОЖНОЙ ОДЕЖДЫ

Москва 2004

Работа выполнена в институте проблем дорожно-транспортного комплекса (Дортранснии) Ростовского государственного строительного университета.

Руководители разработки: д-р техн. наук, профессор Илиополов С.К., канд. техн. наук, доцент Матуа В.П.

Исполнители: канд. техн. наук, доцент Баранова Е.М. (тех. карты № 3, № 5, № 7, № 9, № 13, № 14, № 16, № 17); канд. техн. наук, доцент Аннабердиев А.Х. (тех. карта № 1, приложение 1, вопросы безопасности труда и выбора комплекта машин); инженеры Дружинин В.И., Ярмов М.Н., совместно (тех. карты № 2, № 4, № 6, № 8, № 10, № 11, № 12, № 15, № 18); инж. Тимофеев Ю.Л. (тех. карта № 8).

В составлении электронного варианта технологических планов специализированных потоков и построении почасовых графиков использования машин и механизмов принимали участие инженеры Игнатенко А.М., Рудов И.А. и Токарев А.Ю.

ОБЩАЯ ЧАСТЬ

Типовые технологические карты по сооружению земляного полотна и устройству конструктивных слоев дорожных одежд разработаны в целях обеспечения дорожного строительства наиболее рациональными решениями по технологии и организации производства работ, повышения производительности труда и качества выполняемых технологических процессов.

Настоящие типовые технологические карты состоят из двух разделов:

Раздел 1 - Сооружение земляного полотна автомобильных дорог;

Раздел 2 - Устройство оснований и покрытий дорожных одежд.

В комплект технологических карт по сооружению земляного полотна в качестве примера включены следующие виды работ:

1. Возведение насыпи земляного полотна автомобильных дорог из грунта боковых резервов бульдозером.

2. Возведение насыпи земляного полотна автомобильных дорог из грунта притрассовых карьеров скрепером.

3. Возведение насыпи земляного полотна автомобильных дорог высотой до 1,5 м с разработкой грунта в карьере экскаваторами и транспортировкой автомобилями-самосвалами.

4. Устройство выемки глубиной 1 м с разработкой грунта скрепером.

5. Возведение насыпи земляного полотна автомобильных дорог высотой 9 м с разработкой грунта в карьере экскаваторами и транспортировкой автомобилями-самосвалами.

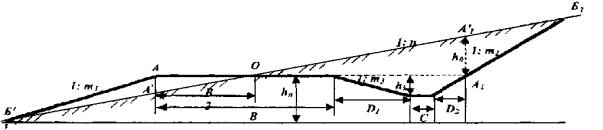

6. Возведение земляного полотна типа полувыемка-полунасыпь.

7. Устройство выемки глубиной 5 м с разработкой грунта экскаваторами и транспортировкой автомобилями-самосвалами.

8. В специальном разделе приведена технология и организация производства геодезических работ при устройстве земляного полотна для различных форм рельефа местности.

В комплект технологических карт по устройству оснований и покрытий дорожных одежд включены следующие виды дорожно-строительных работ:

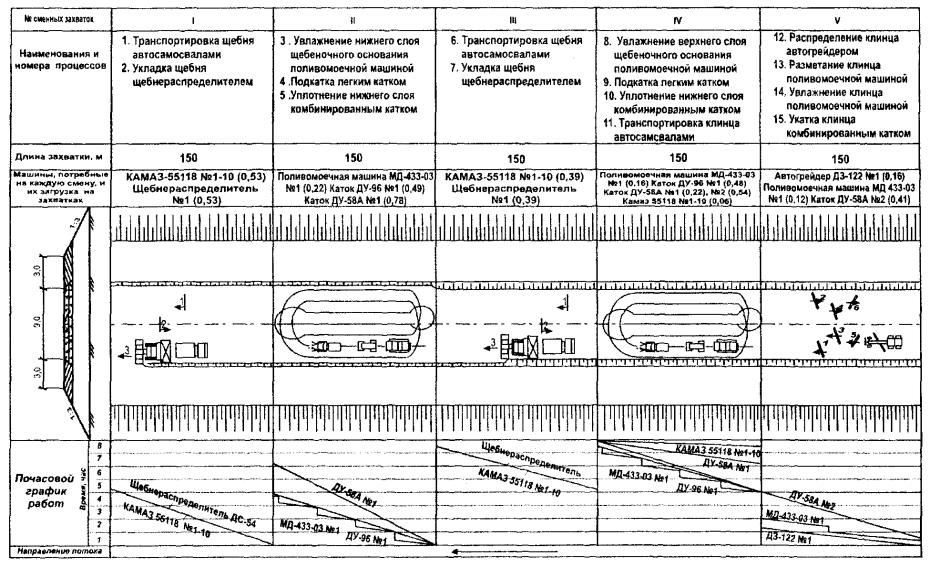

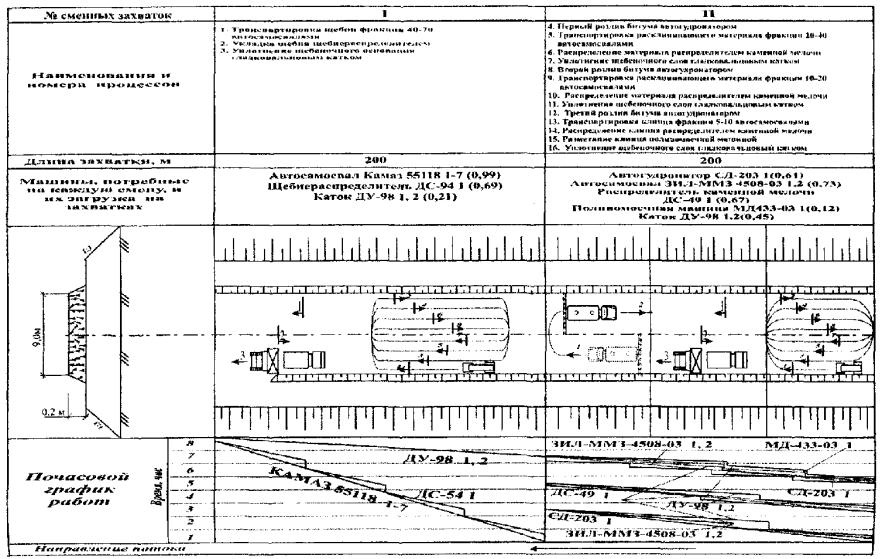

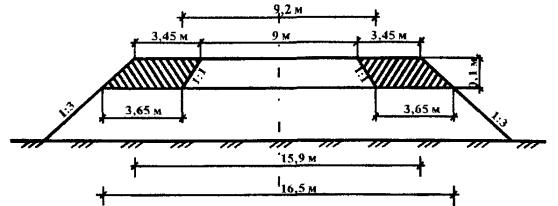

9. Устройство двухслойного щебеночного основания автомобильных дорог по методу заклинки.

10. Устройство однослойных щебеночных (гравийных) оснований и покрытий автомобильных дорог из плотных смесей.

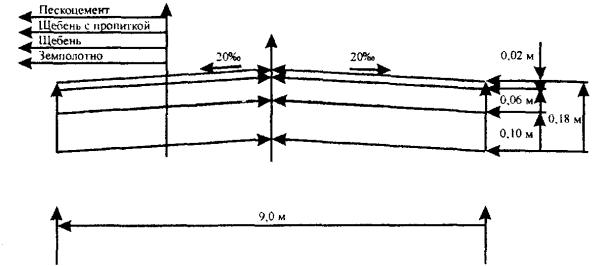

11. Устройство щебеночного основания, обработанного в верхней части пескоцементной смесью методом пропитки (вдавливания).

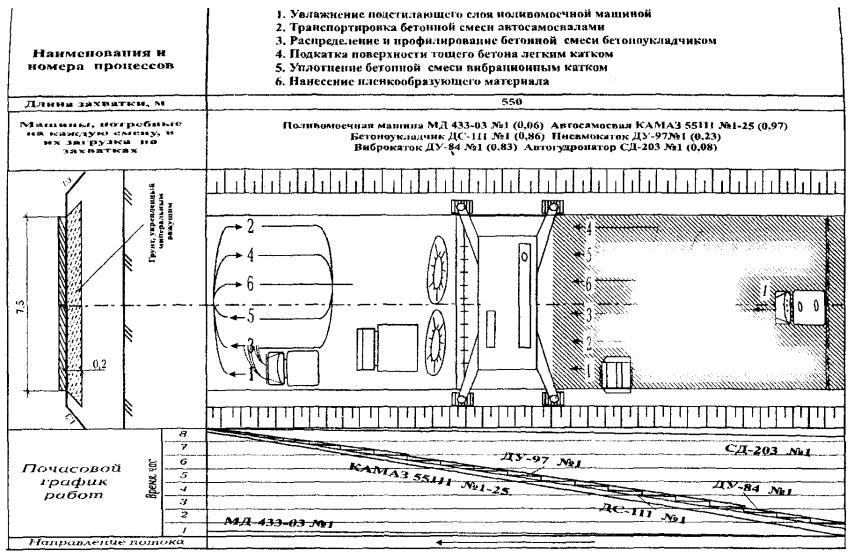

12. Устройство основания из «тощего» бетона класса В5 (М75) с использованием бетоноукладчика ДС-111.

13. Устройство щебеночного покрытия (основания) автомобильных дорог по способу пропитки битумом.

14. Устройство верхнего слоя основания дорожных одежд из гравийной смеси по способу смешения на дороге.

15. Строительство двухслойных асфальтобетонных покрытий автомобильных дорог.

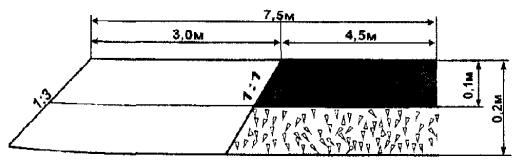

16. Устройство цементобетонного покрытия шириной 7,5 м и толщиной 0,2 м с использованием комплекта машин ДС-110.

17. Устройство одиночной поверхностной обработки на вязких битумах.

18. Устройство двойной поверхностной обработки с применением катионных битумных эмульсий.

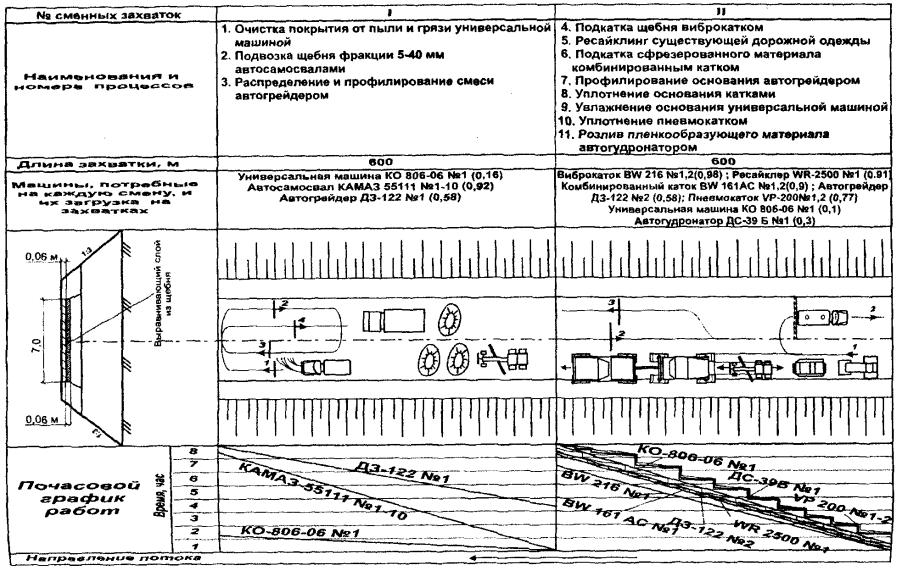

19. Регенерация дорожной одежды методом холодного ресайклинга с применением ресайклера WR 2500 и смесительной установки WM 400.

Выполнение работ предусмотрено комплексными механизированными звеньями.

Технологические карты предназначены для практического применения при строительстве, реконструкции автомобильных дорог, разработке проектно-технологической документации; обучения рабочих и специалистов дорожно-строительных организаций передовой технологии и организации работ, а также для студентов высших и среднетехнических учебных заведений дорожной специальности.

При производстве работ должны выполняться требования СНиП 3.06.03-85 «Автомобильные дороги», СНиП 2.05.02-85 «Автомобильные дороги».

Организационно-технические и технологические решения, которые легли в основу при разработке карт, приведены в положениях действующих строительных норм и правил (СНиП), единичных расценок на строительные и монтажные работы (ЕНиР) и обеспечивают достижение высоких технико-экономических и качественных показателей.

При составлении технологических карт были использованы разработки Всесоюзного проектно-технологического института транспортного строительства «ВПТИТРАНССТРОЙ», Союздорнии, Росдорнии, Миндорстроя Украины, МАДИ (ГТУ), СибАДИ, а также передовой отечественный и зарубежный опыт строительства в дорожной отрасли.

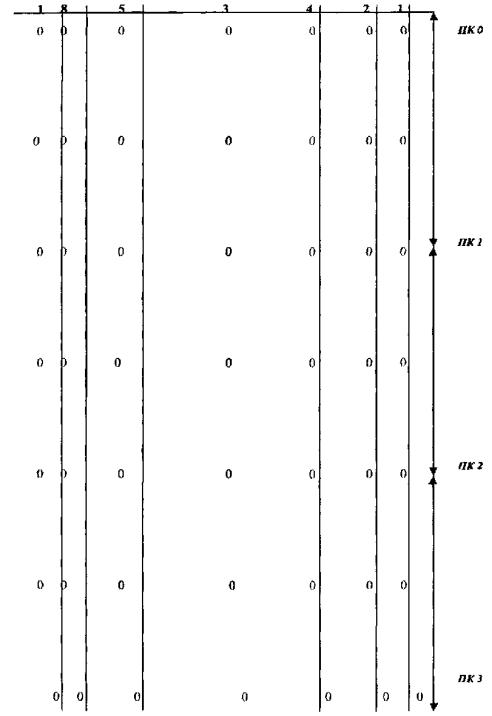

Технологические планы потоков по возведению насыпи и разработке выемок земляного полотна, устройству конструктивных слоев дорожных одежд и слоев износа содержат описание рабочих процессов в их технологической последовательности с указанием и расчетом потребных ресурсов, почасовыми графиками использования машин и механизмов и схемой организации их движения при производстве работ.

В технологических картах приводятся объемы производимых работ по процессам на принятую сменную захватку и на укрупненный показатель (на устройство 1 км земляного полотна, слоя основания или покрытия) с расчетом производительности механизмов по нормативным источникам или формулам (приложение 1).

В конце каждой технологической карты помещаются сведения о составе отряда с необходимым количеством рабочих (в чел.-днях) и машин (в маш.-сменах). Заработная плата рабочих определяется по существующей тарифной сетке (приложение 2).

Количество захваток должно быть оптимальным. Чем меньше общий фронт работ, тем легче управлять работами и легче, при необходимости, использовать машины на нескольких захватках. При этом длина сменной захватки может быть определена в зависимости от наибольшей производительности ведущей машины, АБЗ, ЦБЗ, заданных объемов работ или срока строительства (приложение 3).

При организации работ необходимо стремиться к полной загрузке каждого механизма. В тех случаях, когда машины не могут быть полностью загружены на одной захватке, их используют на других захватках.

Скорость потока - производительность отряда в смену определяется исходя из наличия в отряде комплекта ведущих машин и по этой же производительности подбирают остальные машины отряда.

После того как назначено количество захваток, рассчитывают потребное число механизмов и определяют коэффициент внутрисменной их загрузки. Затем составляют технологический план потока с указанием порядковых номеров процессов, выполняемых на разных захватках. Они должны соответствовать нумерации, принятой в технологической последовательности работ, составленной в табличной форме.

В тех случаях, когда одна и та же машина используется на двух или нескольких захватках, то на схеме она обозначается одинаковым номером.

Операционный контроль качества работ по устройству земляного полотна следует осуществлять в соответствии с технологией контроля качества, которая приводится в каждой карте применительно к конкретным видам работ.

Во всех случаях применения технологических карт необходима привязка их к местным условиям. При этом следует уточнить потребное количество трудовых и материально-технических ресурсов, а также, в зависимости от дальности транспортировки материалов, определить расчетным путем потребное количество транспортных средств. После привязки к конкретным условиям карты могут быть использованы при сооружении земляного полотна и устройстве оснований и покрытий автомобильных дорог любых технических категорий.

РАЗДЕЛ 1. СООРУЖЕНИЕ ЗЕМЛЯНОГО ПОЛОТНА АВТОМОБИЛЬНЫХ ДОРОГ

Технологическая карта № 1

ВОЗВЕДЕНИЕ НАСЫПИ ЗЕМЛЯНОГО ПОЛОТНА АВТОМОБИЛЬНЫХ ДОРОГ ИЗ ГРУНТА БОКОВЫХ РЕЗЕРВОВ БУЛЬДОЗЕРОМ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на возведение земляного полотна высотой до 1,5 м из грунта боковых резервов на основе методов научной организации труда и предназначена для использования при разработке проектов производства работ и организации труда на строительном объекте.

В технологической карте принято возведение насыпи земляного полотна из грунта II группы двусторонних боковых резервов бульдозером. Глубина боковых резервов не должна превышать 1,5 м.

Во всех случаях применения технологической карты необходима привязка ее к конкретным условиям производства работ.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. Рабочий цикл бульдозера при возведении земляного полотна из боковых резервов состоит из следующих операций:

· зарезания грунта;

· перемещения грунта;

· укладки и распределения грунта;

· обратного холостого хода.

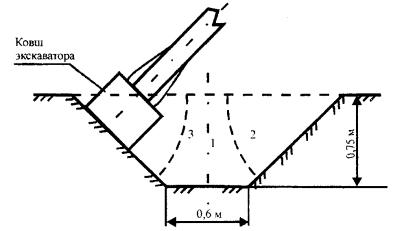

Зарезание грунта осуществляют прямоугольным, клиновым или гребенчатым способом (рис. 1).

Перемещение грунта к месту укладки начинают сразу же по окончании набора его перед отвалом. Для уменьшения потерь при перемещении грунта применяют два способа: по траншее в грунте естественного состояния; по траншее, образованной из валов грунта, осыпавшегося во время предыдущих проходов бульдозера.

Рис. 1. Способы резания грунта бульдозером:

а - прямоугольный; б - клиновой; в - гребенчатый.

Стрелкой показано направление движения

Укладку перемещаемого грунта выполняют различными способами: «от себя», «на себя», отдельными кучами, «вполуприжим», «вприжим» (рис. 2).

Рис. 2. Схема укладки грунта бульдозером:

а - «от себя»; б - «на себя»; в - «отдельными кучами»; г - «вполуприжим»; д - «вприжим»

Обратный холостой ход осуществляется задним или передним ходом.

При перемещении грунта на расстояние менее чем 50 м холостой ход бульдозера выполняют задним ходом.

2.2. До возведения земляного полотна необходимо:

- восстановить и закрепить трассу дороги и полосу отвода;

- очистить территорию в пределах полосы отвода от кустарника, пней и валунов;

- произвести плановую и высотную разбивку земляного полотна;

- устроить временный водоотвод.

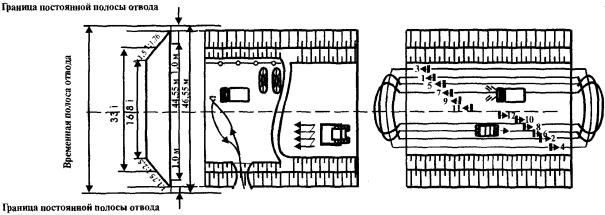

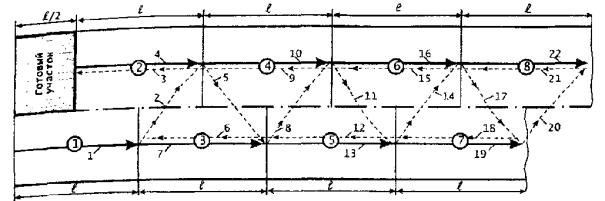

2.3. Работы по возведению земляного полотна (рис. 3) из боковых резервов бульдозером для данного примера выполняются в разработанной технологической последовательности процессов производства работ на семи захватках длиной 200 м каждая (основные земляные работы) и одной - 600 м (заключительные земляные работы). Выполнение работ осуществляется поточным способом.

2.4. На первой захватке выполняются следующие технологические операции:

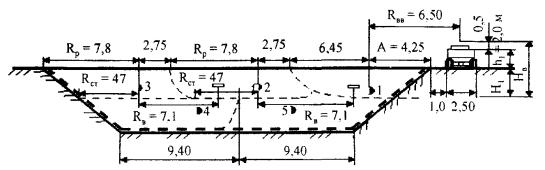

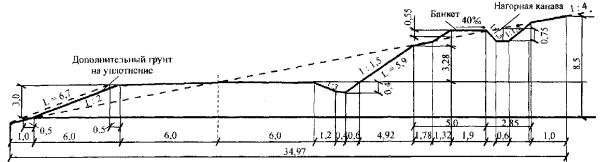

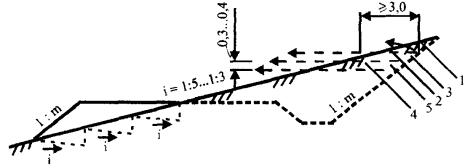

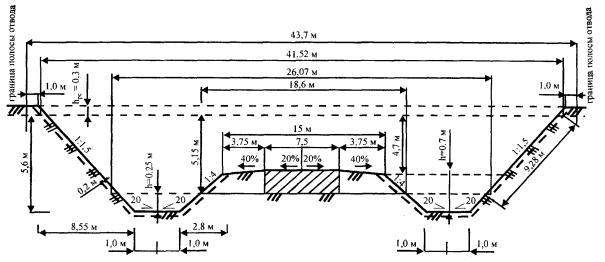

Рис. 3. Конструкции земляного полотна в поперечном профиле

срезка растительного слоя грунта бульдозером (принят бульдозер ДЗ-171);

уплотнение основания насыпи пневмокатком (принят каток ДУ-101).

Толщину срезаемого растительного слоя грунта устанавливают по согласованию с землепользователем. В карте принята толщина этого слоя 10 см.

Работы выполняют бульдозером ДЗ-171 по поперечной схеме. Грунт срезают от оси дороги поперечными проходами бульдозера, перекрывая каждый предыдущий след на 0,25 - 0,30 м, и перемещают за пределы полосы отвода.

В дальнейшем срезанный растительный грунт используют для укрепления резервов и откосов земляного полотна.

Основание насыпи уплотняют катком ДУ-101 за 4 прохода по одному следу. При уплотнении каждый предыдущий след перекрывают последующим на 1/3 его ширины. Движение катка осуществляется по круговой схеме.

Основание насыпи должно иметь коэффициент уплотнения не ниже 0,98.

2.5. На второй захватке выполняют следующие технологические операции:

· разработку грунта в резерве и перемещение его в насыпь бульдозером (принят бульдозер ДЗ-171);

· разравнивание грунта в насыпи бульдозером.

Технологической картой предусмотрено возведение земляного полотна бульдозерами ДЗ-171 общей сменной производительностью 5400 м3/см. Расстояние, на которое перемещают разрабатываемый грунт, составляет 15 м.

Разработку резерва осуществляют по траншейной схеме (рис. 4) с резанием грунта клиновым или гребенчатым способом (рис. 1). При поперечном уклоне резерва в сторону насыпи резание выполняют прямоугольным способом.

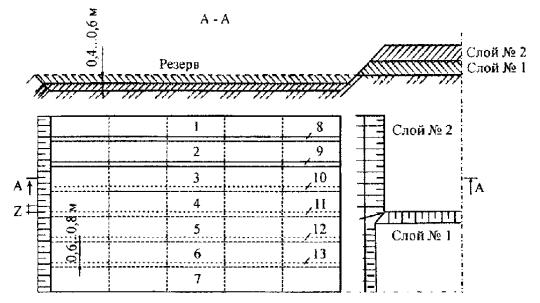

Рис. 4. Способы траншейной разработки резерва:

1 - 7 - траншеи; 8 - 13 - стенки; z = 0,25 - 0,3 м - ширина перекрытия следа

Разработку грунта следует вести на первой передаче, так как с увеличением скорости возрастают потери грунта.

Первое резание в резерве производят на расстоянии от края подошвы насыпи, обеспечивающем набор грунта на полный отвал.

Для более эффективного использования тяговой мощности трактора разработанный грунт следует перемещать после первого резания к бровке отсыпаемого слоя, а затем вместе с грунтом от второго резания - к оси земляного полотна.

Отсыпают грунт слоями от оси земляного полотна к бровке насыпи у разрабатываемого резерва. При подходе к месту укладки следует приподнять отвал бульдозера и при движении вперед распределить грунт на участке, затем, возвращаясь задним ходом, произвести дополнительную планировку. После разравнивания грунта поверхность каждого слоя должна иметь уклон 30 - 40 %о, на ней не должно быть замкнутых впадин.

После разработки в резерве первой траншеи на глубину, обеспечивающую устройство слоя насыпи заданной толщины (0,20 - 0,30 м), бульдозер перемещают для разработки второй траншеи, отстоящей от первой на 0,6 - 0,8 м.

Технологической картой предусмотрена одновременная разработка боковых резервов с двух сторон земляного полотна.

Грунт межтраншейных стенок следует использовать для отсыпки верхнего слоя или для присыпки обочин.

2.6. На третьей захватке выполняют работы по уплотнению грунта насыпи.

Грунт уплотняют слоями толщиной 0,25 - 0,30 м последовательными круговыми проходами пневмокатка ДУ-101 по всей ширине насыпи за десять проходов по одному следу.

Уплотнять грунт следует при оптимальной влажности, определенной по ГОСТ 22733-77, которая не должна выходить за пределы указанной в табл. 1 для разных типов грунтов.

Таблица 1

|

Влажность при требуемом коэффициенте уплотнения |

|||

|

1 - 0,98 |

0,95 |

0,90 |

|

|

Пески пылеватые, супеси легкие, крупные |

Не более 1,35 |

Не более 1,6 |

Не нормируется |

|

Супеси легкие и пылеватые |

0,8 - 1,25 |

0,75 - 1,35 |

0,7 - 1,6 |

|

Супеси тяжелые пылеватые и суглинки легкие пылеватые |

0,85 - 1,15 |

0,8 - 1,2 |

0,75 - 1,4 |

|

Суглинки тяжелые пылеватые, глины |

0,95 - 1,05 |

0,9 - 1,1 |

0,85 - 1,2 |

При недостаточной влажности грунт увлажняют с помощью поливомоечной машины. В технологической карте (табл. 3) расход воды на эти цели принят в количестве 3 % от объема грунта.

Уплотнение следует начинать на расстоянии 2 м от бровки насыпи. Затем, смещая каток при каждом последующем проходе на 1/3 ширины следа в сторону бровки, прикатывают края насыпи, после чего уплотнение продолжают круговыми проходами катка, смещая полосы уплотнения от краев насыпи к ее оси, с перекрытием каждого следа на 1/3 ширины.

Каждый последующий проход по одному и тому же следу начинают после перекрытия предыдущими проходами всей ширины земляного полотна.

Требуемый коэффициент уплотнения грунта приведен в табл. 2. При оптимальной влажности грунта для достижения коэффициента уплотнения 0,95 ориентировочно назначают 6 - 8 проходов катка для связных и 4 - 6 - для несвязных грунтов; для достижения коэффициента уплотнения 0,98 - 8 - 12 проходов для связных и 6 - 8 - для несвязных грунтов. Необходимое количество проходов катка по одному следу уточняется пробной укаткой.

Таблица 2

|

Глубина расположения слоя от поверхности покрытия, м |

Наименьший коэффициент уплотнения грунта при типе дорожных одежд |

||||||

|

капитальном |

облегченном и переходном |

||||||

|

в дорожно-климатических зонах |

|||||||

|

I |

II, III |

IV, V |

I |

II, III |

IV, V |

||

|

Рабочий слой |

До 1,5 |

0,98 - 0,96 |

1,0 - 0,98 |

0,98 - 0,95 |

0,95 - 0,93 |

0,98 - 0,95 |

0,95 |

Для связных грунтов на начальном этапе уплотнения давление в шинах катка не должно превышать 0,2 - 0,3 МПа, на заключительном этапе - 0,6 - 0,8 МПа. При уплотнении песков давление в шинах на всех стадиях уплотнения не должно быть более 0,2 - 0,3 МПа.

Первый и последний проходы по полосе укатки выполняют на малой скорости пневмокатка (2 - 2,5 км/ч), промежуточные проходы - на большей (до 8 - 10 км/ч).

Отсыпку каждого последующего слоя можно производить только после разравнивания, уплотнения предыдущего и контроля качества работ.

2.7. На заключительном этапе работы выполняются следующие технологические операции:

· планировка верха земляного полотна автогрейдером;

· планировка откосов автогрейдером;

· окончательное уплотнение верха земляного полотна катком;

· планировка дна резервов автогрейдером;

· покрытие откосов насыпи и дна резервов растительным грунтом бульдозером.

Технологической картой предусмотрено выполнение планировочных работ автогрейдером ДЗ-122.

Перед началом планировки необходимо проверить и восстановить положение оси и бровок земляного полотна в плане на прямых, переходных и основных кривых, а также в продольном профиле. Порядок производства геодезических работ изложен в технологической карте «Геодезические работы при устройстве земляного полотна».

Планировку следует начинать с наиболее низких участков (в продольном профиле).

Верх земляного полотна планируют путем последовательных проходов автогрейдера, начиная от краев с постепенным смещением к середине. Перекрытие следов составляет 0,3 - 0,5 м. Работы выполняют по челночной схеме за четыре прохода автогрейдера по одному следу.

Откосы насыпи и резервы планируются за два прохода автогрейдера по одному следу при его движении непосредственно по откосу (при заложении откосов не круче 1:3).

Окончательное уплотнение верха земляного полотна после планировки выполняется пневмокатком за два прохода по одному следу. Технология уплотнения аналогична изложенной в п. 2.6.

Дно резерва планируется автогрейдером по челночной схеме за четыре прохода по одному следу.

После окончания планировочных работ на данном участке проводятся работы по восстановлению растительного слоя грунта путем надвижки его на откосы насыпи и резервов бульдозером, перемещая его из валиков в поперечном направлении.

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов приведена в табл. 3, состав отряда - в табл. 4.

Таблица 3

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов

|

№ захваток |

Источник обоснования норм выработки (ЕНиРы и расчеты) |

Описание рабочих процессов в порядке их технологической последовательности с расчетом объемов работ |

Единица измерения |

Количество работ |

Производительность в смену |

Потребность в машино-сменах |

Затраты труда и заработная плата на захватку длиной 200 м |

||||||

|

на захватку l = 200 м |

на 1 км |

на захватку l = 200 м |

на 1 км |

Норма времени, чел.-ч |

Заработная плата, руб.-коп. |

||||||||

|

на единицу измерения |

на полный объем работ |

на единицу измерения |

на полный объем работ |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

I. Основные земляные работы (захватка l = 200 м) |

|||||||||||||

|

1 |

I |

Расчет |

Снятие растительного слоя грунта толщиной 0,1 м бульдозером ДЗ-171 и перемещение его в обе стороны от оси дороги за пределы резервов в количестве (21,6 + 18 × 2)0,1·200 = 1152 м3 |

м3 |

1152 |

5760 |

1206 |

1,0 |

4,8 |

0,014 |

16,13 |

0-30 |

345-60 |

|

2 |

|

Расчет |

Уплотнение основания насыпи самоходным катком ДУ-101 на пневматических шинах за 4 прохода по одному следу |

м2 |

4320 |

21600 |

8695 |

0,50 |

2,5 |

0,0009 |

3,89 |

0-01,93 |

83-38 |

|

3 |

II |

Расчет |

Разработка и перемещение грунта II группы бульдозером ДЗ-171 из боковых резервов в насыпь на расстояние до 15 м для отсыпки нижнего слоя насыпи на высоту 0,25 м в количестве (21,6 + 20,1)/2 × 0,25·1,1·200 = 1146 м3 |

м3 |

1146 |

5730 |

1080 |

1,0 |

5,3 |

0,0057 |

6,53 |

0-12,2 |

139-81 |

|

4 |

II |

Расчет |

Разравнивание нижнего слоя грунта в насыпи бульдозером ДЗ-171 с перемещением 30 % грунта на расстояние до 5 м |

м3 |

344 |

1720 |

1510 |

0,2 |

1,1 |

0,0039 |

1,34 |

0-08,4 |

28-90 |

|

5 |

|

Расчет |

Увлажнение грунта водой до оптимальной влажности поливомоечной машиной МД 433-03 при дальности возки 3 км в количестве 3 % от массы грунта при его плотности 1,75 т/м3: 1146·1,75·0,03 |

т |

60 |

300 |

68,0 |

0,9 |

4,4 |

0,079 |

4,74 |

1-47 |

88-20 |

|

6 |

III |

Расчет |

Уплотнение нижнего слоя грунта в насыпи толщиной 0,25 м в плотном теле самоходным катком ДУ-101 на пневматических шинах при 10 проходах по одному следу |

м3 |

1146 |

5730 |

1355 |

0,8 |

4,2 |

0,008 |

9,17 |

0-17,2 |

197-11 |

|

7 |

IV |

Расчет |

Разработка и перемещение грунта II группы бульдозером ДЗ-171 из резерва в насыпь на расстояние до 15 м для отсыпки среднего слоя насыпи толщиной 0,25 м в количестве (20,1 + 18,6)/2 × 0,25·1,1·200 = 1064 м3 |

м3 |

1064 |

5320 |

1080 |

1,0 |

4,9 |

0,0057 |

6,06 |

0-12,2 |

129-81 |

|

8 |

IV |

Расчет |

Разравнивание среднего слоя грунта в насыпи бульдозером ДЗ-171 при перемещении 30 % грунта на расстояние до 5 м |

м3 |

320 |

1600 |

1510 |

0,2 |

1,1 |

0,0039 |

1,25 |

0-08,4 |

26-88 |

|

9 |

|

Расчет |

Увлажнение грунта водой до оптимальной влажности поливомоечной машиной МД 433-03 при дальности возки 3 км в количестве 3 % от массы грунта при его плотности 1,75 т/м3: 1064·1,75·0,03 |

т |

56 |

280 |

68,0 |

0,8 |

4,1 |

0,079 |

4,42 |

1-47 |

82-32 |

|

10 |

V |

Расчет |

Уплотнение второго слоя в насыпи самоходным катком ДУ-101 на пневматических шинах при 10 проходах по одному следу |

|

1064 |

5320 |

1355 |

0,8 |

3,9 |

0,008 |

8,51 |

0-17,2 |

183-01 |

|

11 |

VI |

Расчет |

Разработка и перемещение грунта II группы из боковых резервов для отсыпки верхнего слоя насыпи толщиной 0,2 м бульдозером ДЗ-171 в количестве ((18,6 + 17,4)/2) × 0,2·1,1·200 = 792 м3 |

м3 |

792 |

3960 |

1080 |

0,7 |

3,7 |

0,0057 |

4,51 |

0-12,2 |

96-62 |

|

12 |

VI |

Расчет |

Разравнивание верхнего слоя грунта в насыпи бульдозером ДЗ-171 с перемещением 30 % грунта на расстояние до 5 м |

м3 |

238 |

1190 |

1510 |

0,2 |

0,8 |

0,0039 |

0,93 |

0-08,4 |

19-99 |

|

13 |

|

Расчет |

Увлажнение грунта водой до оптимальной влажности поливомоечной машиной МД 433-03 при дальности возки 3 км в количестве 3 % от массы грунта при его плотности 1,75 т/м3: 792·1,75·0,03 |

т |

42 |

210 |

68,0 |

0,6 |

3,1 |

0,079 |

3,32 |

1-47 |

61-74 |

|

14 |

VII |

Расчет |

Уплотнение верхнего слоя грунта в насыпи самоходным катком ДУ-101 на пневматических шинах при 10 проходах в среднем по одному следу |

м3 |

792 |

3960 |

1355 |

0,6 |

2,9 |

0,008 |

6,34 |

0-17,2 |

136-22 |

|

|

|

|

Итого на сменную захватку l = 200 м |

|

|

|

|

|

|

|

77,14 |

|

1619-59 |

|

II. Заключительные земляные работы (захватка l = 600 м) |

|||||||||||||

|

15 |

VIII |

Расчет |

Планировка откосов насыпи и боковых резервов длиной до 4 м автогрейдером ДЗ-122 в количестве (3,6 + 1,4)2·600 = 6000 м2 |

м2 |

6000 |

10000 |

22860 |

0,3 |

0,4 |

0,00035 |

2,1 |

0-00,75 |

45-00 |

|

16 |

|

Расчет |

Планировка поверхности земполотна и дна резервов автогрейдером ДЗ-122 площадью (17,4 + 15,3·2)·600 м2 приданием дну резерва уклона в сторону от оси дороги |

м2 |

28800 |

48000 |

47060 |

0,6 |

1,0 |

0,00017 |

4,9 |

0-00,37 |

106-56 |

|

17 |

VIII |

Расчет |

Уплотнение верха насыпи самоходным катком ДУ-101 на пневматических шинах за 2 прохода по одному следу 17,4·600 = 10440 м2 |

м2 |

10440 |

17400 |

23500 |

0,44 |

0,74 |

0,00034 |

3,55 |

0-00,73 |

76-21 |

|

18 |

VIII |

Расчет |

Покрытие откосов насыпи и дна резервов растительным грунтом толщиной 0,1 м бульдозером ДЗ-171 в количестве 3456 м3 при перемещении грунта на среднее расстояние до 10 м |

м3 |

3456 |

5760 |

2660 |

1,3 |

2,2 |

0,0003 |

1,04 |

0-06,4 |

221-18 |

|

|

|

|

Итого на сменную захватку l = 600 м |

|

|

|

|

|

|

|

11-59 |

|

448-95 |

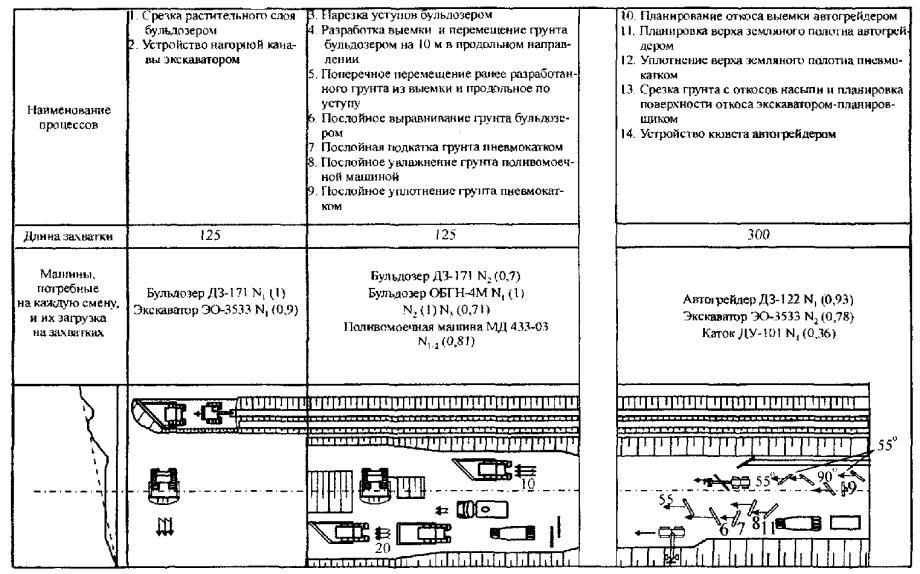

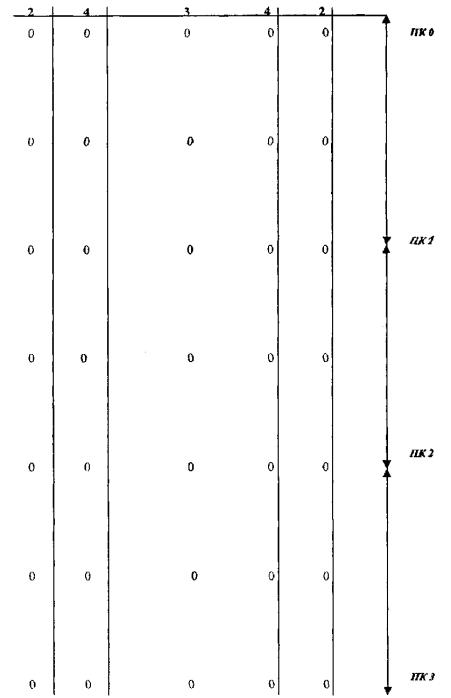

Рис. 5. Технологический план потока по возведению насыпи земляного полотна автомобильных дорог из грунта боковых резервов бульдозером

Таблица 4

Состав отряда

|

Профессия и разряд рабочего |

Потребность в машино-сменах |

Коэффициент загрузки |

Количество рабочих |

Примечание |

||

|

на 1000 м |

на захватку |

|||||

|

I. Основные земляные работы (захватка 200 м) |

||||||

|

Бульдозер ДЗ-171 |

Машинист VI разряда |

21,7 |

4,34 (5) |

0,87 |

5 |

|

|

Самоходный каток ДУ-101 |

Машинист VI разряда |

13,5 |

2,7 (3) |

0,90 |

3 |

|

|

Поливомоечная машина МД 433-03 |

Водитель IV разряда |

11,6 |

2,32 (3) |

0,77 |

3 |

|

|

II. Заключительные земляные работы (захватка 600 м) |

||||||

|

Автогрейдер ДЗ-122 |

Машинист VI разряда |

1,4 |

0,9 (1) |

0,9 |

1 |

|

|

Бульдозер ДЗ-171 |

Машинист VI разряда |

2,2 |

1,32 (2) |

0,67 |

1 |

Принимается 1 бульдозер |

|

Самоходный каток ДУ-101 |

Машинист VI разряда |

0,74 |

0,44 (1) |

0,44 |

1 |

|

|

|

ИТОГО: |

|

14 |

|

14 |

|

Технологический план потока по возведению насыпи земляного полотна приведен на рис. 5.

Технология операционного контроля качества работ при возведении насыпи земляного полотна приведена в табл. 5.

Таблица 5

Технология операционного контроля качества работ при возведении насыпи грунта боковых резервов бульдозером

|

Состав контроля |

Метод и средства контроля |

Режим и объем контроля |

Лицо, осуществляющее контроль |

Предельные отклонения от норм контролируемых параметров |

Где регистрируются результаты контроля |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Снятие растительного слоя грунта |

Толщина снимаемого слоя грунта |

Инструментальный Измерительная линейка, визирки |

Промеры не реже, чем через 100 м |

Мастер |

±20 % от проектной толщины |

Общий журнал работ |

|

Отсыпка грунта в насыпь |

Однородность грунта в теле насыпи |

Визуальный |

Постоянно |

Мастер, лаборант |

- |

Общий журнал работ |

|

Разравнивание грунта в насыпи |

|

Инструментальный |

|

Мастер, геодезист |

|

Общий журнал работ Журнал технического нивелирования |

|

1. Толщина слоя |

1. Визирки |

Промеры не реже, чем через 100 м |

1. - |

|||

|

2. Высотные отметки продольного профиля |

2. Нивелир, визирки |

Промеры не реже, чем через 100 м |

2. ±50 мм от проектных значений высотных отметок |

|||

|

3. Расстояние между осью и бровкой земляного полотна |

3. Рулетка измерительная |

Промеры через 50 м |

3. ±10 см от проектных значений ширины |

|||

|

4. Крутизна откосов |

4. Уклономер |

Промеры через 50 м |

4. Не более 10 % от проектного значения в сторону уменьшения |

|||

|

5. Поперечные уклоны |

5. Уклономер |

Промеры через 50 м |

5. ±0,010 от проектных значений поперечных уклонов |

|||

|

Уплотнение грунта в насыпи |

|

Визуальный |

|

Мастер, лаборант |

|

Общий журнал работ Журнал пробного уплотнения грунта Журнал контроля плотности земляного полотна |

|

1. Режим уплотнения |

1. Визуальный |

1. Постоянно |

1. - |

|||

|

2. Влажность уплотняемого слоя |

Лабораторный 2. Метод режущего кольца |

2. Не реже одного раза в смену |

2. см. табл. 2 |

|||

|

3. Фактическая плотность грунта |

3. Метод режущего кольца |

3. Не менее трех образцов (по оси земполотна и 1,5 - 2,0 м от бровки) не реже, чем через 50 м - для верхнего слоя, не реже, чем через 20 м - для нижних слоев |

3. Снижение плотности грунта на 4 % от проектных значений до 10 % определений, остальные результаты не ниже проектных значений |

|||

|

Планировка верха земляного полотна и откосов |

|

Инструментальный |

|

Мастер, геодезист |

|

Журнал технического нивелирования Ведомость приемки земляного полотна |

|

1. Высотные отметки продольного профиля |

1. Нивелир, визирки |

1. Промеры не реже, чем через 100 м |

1. ±50 мм от проектных значений высотных отметок |

|||

|

2. Расстояние между осью и бровкой земляного полотна |

2. Рулетка измерительная |

2. Промеры через 50 м |

2. ±10 см от проектных значений |

|||

|

3. Поперечные уклоны |

3. Уклономер |

3. Промеры не реже, чем через 100 м |

3. ±0,010 от проектных значений |

|||

|

4. Ровность поверхности |

4. Нивелир, нивелирная рейка |

4. Промеры не реже, чем через 50 м в трех точках на поперечнике (по оси к бровкам) |

4. ±50 мм от проектных значений |

|||

|

5. Крутизна откосов |

5. Уклономер |

5. Промеры через 50 м |

5. Уменьшение крутизны до 10 % от проектного значения |

3. БЕЗОПАСНОСТЬ ТРУДА

К управлению дорожными машинами допускаются лица, достигшие 18 лет, имеющие удостоверение на право управления данной машиной и знающие требования безопасного ведения работ.

При работе по возведению насыпей земляного полотна бульдозерами запрещается:

- производить земляные работы до очистки участка от леса, пней, валунов и разбивки границ полосы отвода;

- производить разработку грунта на расстоянии ближе 1 м от расположения подземных коммуникаций;

- производить без разрешения (ордера на разрытие) от организаций, эксплуатирующих эти коммуникации;

- перемещать грунт на подъем или под уклон более 30°;

- поворачивать бульдозер с загруженным или заглубленным отвалом;

- работать в глинистых грунтах в дождливую погоду;

- находиться на раме рыхлителя в момент опускания зубьев в грунт и во время их подъема.

Во избежание обрушения грунта (сползания насыпи) и опрокидывания бульдозера при сталкивании грунта под откос насыпи или засыпке траншей отвал бульдозера не выдвигается за край откоса, а при устройстве насыпи расстояние от края гусеницы или колеса бульдозера до бровки насыпи должно быть не менее 1 м.

При производстве работ по устройству земляного полотна бульдозером руководствуются следующей технической литературой:

1. СНиП III-4-80. Техника безопасности в строительстве.

2. СНиП 12-03-2001. Безопасность труда в строительстве. Часть I. Общие требования.

3. ТОИ Р-218-05-93. Типовая инструкция по охране труда для машиниста автогрейдера (прицепного грейдера).

4. ТОИ Р-218-07-93. Типовая инструкция по охране труда для машиниста катка.

5. ТОИ Р-218-26-94. Типовая инструкция по охране труда для машиниста автополивомоечной машины.

6. ТОИ Р-218-06-93. Типовая инструкция по охране труда для машиниста бульдозера.

7. Спельман Е.П. Техника безопасности при эксплуатации строительных машин и средств малой механизации. - М.: Стройиздат, 1986. - 271 с.: ил.

Технологическая карта № 2

ВОЗВЕДЕНИЕ НАСЫПИ ЗЕМЛЯНОГО ПОЛОТНА АВТОМОБИЛЬНЫХ ДОРОГ ИЗ ГРУНТА ПРИТРАССОВЫХ КАРЬЕРОВ СКРЕПЕРОМ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта разработана на возведение земляного полотна высотой до 1,5 м из грунта притрассовых карьеров. Ведущий механизм - самоходный скрепер МоАЗ-6007 с вместимостью ковша 11 м3.

Карта разработана на основе методов научной организации труда и предназначена для составления проектов производства работ и организации труда на строительных объектах.

1.2. Эффективность применения скреперов определяется расстоянием транспортировки грунта, вместительностью ковша, трудовыми затратами и скоростью передвижения.

1.3. Выбор машин для производства основных земляных работ должен обосновываться технико-экономическим расчетом.

1.4. В состав работ входят:

· снятие растительного слоя грунта;

· рыхление грунта в карьерах (при необходимости);

· разработка грунта в притрассовом карьере, его перемещение в насыпь и послойное разравнивание;

· устройство временных въездов на насыпь;

· увлажнение уплотненного слоя грунта (при необходимости);

· послойное уплотнение грунта в насыпи;

· срезка рыхлого грунта с откосов насыпи и планировка поверхности откосов;

· планировка верха земляного полотна;

· уплотнение верха земляного полотна;

· покрытие откосов насыпи растительным грунтом.

1.5. Землевозные пути с односторонним движением скреперов и радиусами поворотов не менее 50 м следует устраивать по рациональным схемам, принятым в ППР.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. Рабочий цикл скрепера при возведении земляного полотна из грунта притрассовых карьеров состоит из следующих операций:

· зарезание и набор грунта;

· транспортировка грунта;

· выгрузка грунта в насыпь;

· обратный холостой ход.

Резание и набор грунта характеризуются толщиной срезаемой стружки и длиной пути набора.

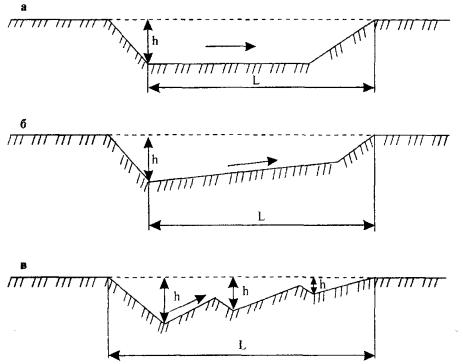

Различают различные способы резания грунта (рис. 1).

Транспортировка грунта определяется скоростью движения машины по трассе. Путь транспортирования грунта к месту его укладки должен быть кратчайшим, с наименьшим числом поворотов и без труднопреодолимых подъёмов.

Разгрузка ковша производится при прямолинейном движении со скоростью до 2,5 м/с. Грунт выгружают послойно, горизонтальными продольными рядами, толщиной отсыпаемого слоя 20 - 30 см, а для сыпучих грунтов 10 - 15 см.

Обратный холостой ход определяется скоростью движения дорожной машины по трассе. Путь должен быть кратчайшим.

2.2. Перед возведением насыпи необходимо:

· очистить площадь карьера и основания насыпи от корней, пней и валунов;

· перенести столбы линии связи высокого напряжения, а также находящиеся на дорожной полосе различные строения;

· выполнить разбивочные работы;

· снять растительный слой грунта и переместить его во временные отвалы;

· разрыхлить грунт в карьере (при необходимости);

· создать водоотвод в карьере и от основания насыпи;

· устроить временные дороги для транспортировки грунта от карьера к земляному полотну;

· установить линии электропередач для необходимого освещения строительной территории.

Рис. 1. Способы резания грунта скрепером:

а - прямой стружкой; б - клиновой; в - гребенчатый; L - длина пути набора грунта; h - глубина резания (стрелкой указано направление движения скрепера)

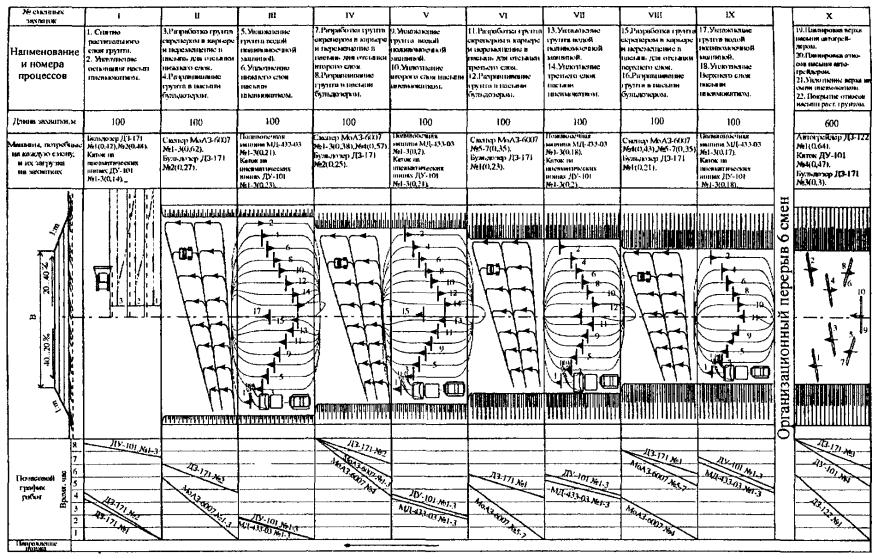

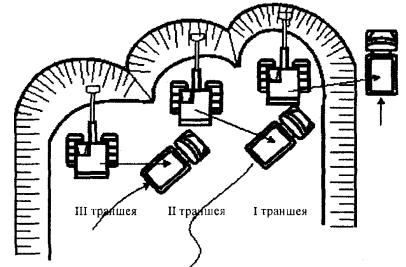

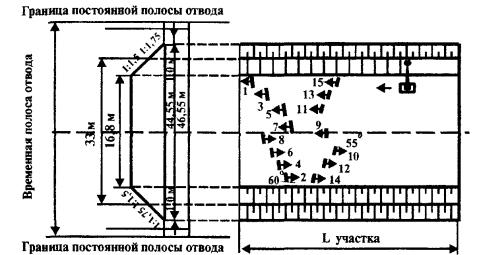

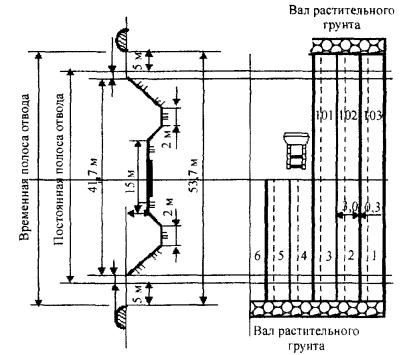

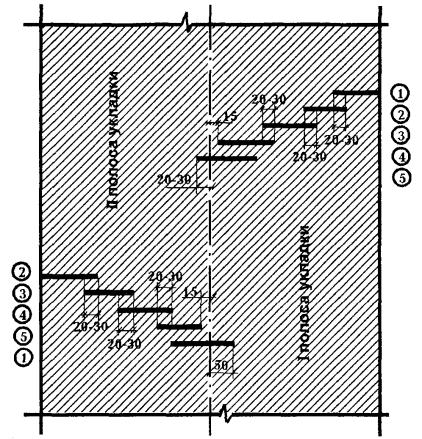

2.3. Работы по возведению земляного полотна (рис. 2) из грунта притрассовых карьеров скреперами ведутся поточным методом на восьми захватках длиной 100 м каждая и на заключительном этапе при отделочных работах на одной захватке длиной 600 м. По разработанной технологической последовательности производства работ сменная производительность звена скреперов составила 3115 м3.

Среднее расстояние перемещения грунта принято 300 м.

2.4. На первой захватке выполняются следующие технологические операции:

срезка растительного слоя грунта;

уплотнение основания насыпи самоходным пневмокатком.

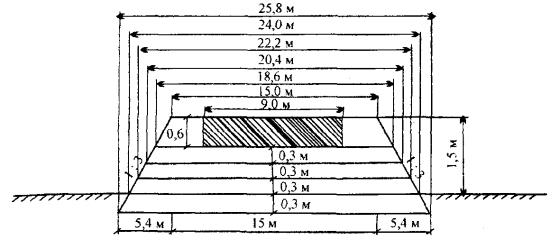

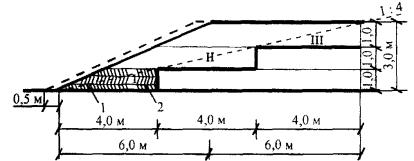

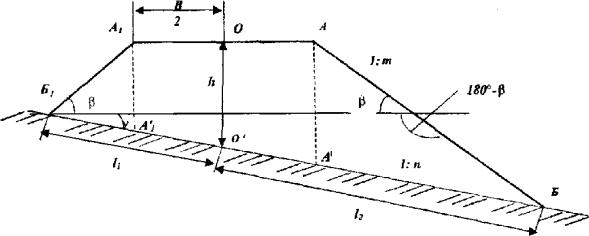

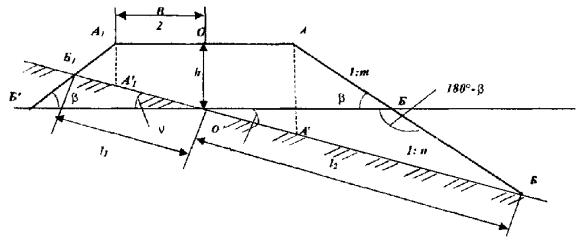

Рис. 2. Конструкция поперечного профиля земляного полотна

Толщина снимаемого растительного слоя грунта в карте принята 30 см, которая в установленном порядке согласовывается с землепользователем.

Впоследствии срезанный растительный грунт подвергается рекультивации и может быть использован для укрепления откосов земляного полотна.

Основание насыпи уплотняют пневмоколесным катком ДУ-101 за 4 прохода по одному следу при движении катка по круговой схеме с перекрытием каждого следа на 1/3 его ширины.

2.5. На второй захватке выполняют следующие технологические операции:

· рыхление грунта (при необходимости) в притрассовом карьере бульдозером-рыхлителем;

· разработка грунта в притрассовом карьере и перемещение его в насыпь для послойной отсыпки самоходным скрепером МоАЗ-6007;

· разравнивание и планировка грунта бульдозером.

Для рыхления грунта (при необходимости) применяют бульдозер-рыхлитель ДЗ-171. Грунт рыхлят бороздами по направлению работы скрепера на толщину срезаемой им стружки.

Длина забоя в карьере не должна быть меньше длины пути набора грунта в ковш скрепера. Длина разгрузки грунта в насыпь должна соответствовать объему грунта с учетом толщины отсыпаемого слоя. В данном случае наименьшая длина забоя должна удовлетворять требованиям

Lmin ≥ lс + lн,

где lс - длина скрепера с учетом толкача;

lн - длина набора грунта.

Длина пути набора грунта в ковш скрепера с применением толкача зависит от вида разрабатываемого грунта и емкости ковша, составляя: для песков и супесей - 11 - 18 м; для суглинков и глин - 14 - 26 м. Толщина стружки зависит от вида грунта, находясь в пределах для: песков - 30 - 35 см; супесей - 15 - 20 см, суглинков - 18 - 25 см; глин - 14 - 18 см. Причем наибольшая толщина в каждом случае означает набор грунта скрепером с помощью трактора-толкача.

Наполнение ковша скрепера в карьере производят только при прямолинейном движении скрепера на первой передаче со скоростью 2 - 4 км/ч.

Чтобы увеличить эффективность забора грунта в карьере, загрузку ковша скрепера в глинистых грунтах целесообразно осуществлять под уклон до 15°, а в песчаных - на подъем 2 - 3°. В карьерах с глинистыми грунтами создают забой под уклон даже при ровном рельефе местности. Разработка грунта в карьере происходит с середины под уклон поочередно с противоположных сторон. Уклон должен быть не более 15°.

Мощность трактора-толкача должна быть в 1,5 - 2 раза больше мощности тягача скрепера или равна ей, а скорости движения трактора-толкача и скрепера - одинаковыми.

В качестве толкача, обслуживающего скрепер при наборе грунта, в данной технологической карте выбран бульдозер ДЗ-94С-1.

При разработке карьера применяют различные способы резания грунта (см. рис. 1). Грунт на участках с уклоном 8 - 12° зарезают по обычной схеме - прямой стружкой. На горизонтальных участках - преимущественно для рыхлых грунтов - зарезание производят клиновым способом. При разработке песчаных и сыпучих грунтов применяют гребенчатый способ.

Разработку грунта в выемках или грунтовых карьерах производят в шахматной последовательности по шахматно-гребенчатой (рис. 3) или ребристо-шахматной схеме (рис. 4). В плотных неразрыхленных грунтах применяют ребристо-шахматную схему набора, которая обеспечивает хорошее наполнение ковша.

Рис. 3. Шахматно-гребенчатая схема зарезания грунта (цифрами указана последовательность зарезания)

Рис. 4. Ребристо-шахматная схема зарезания грунта (цифрами указана последовательность зарезания)

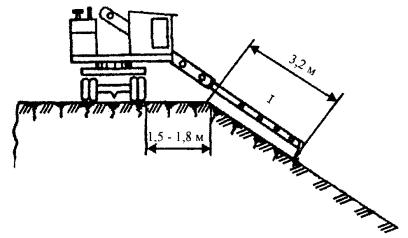

Для более рационального использования толкача необходимо, чтобы каждый скрепер начинал набор грунта там, где закончил загрузку предыдущий (рис. 5).

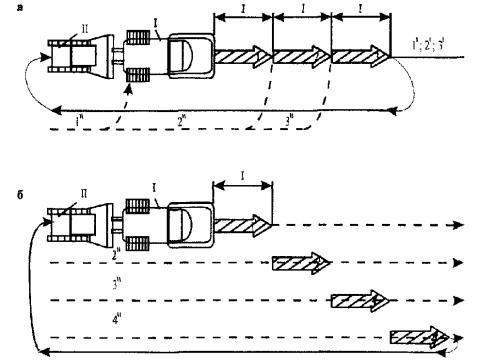

Рис. 5. Схема работы самоходного скрепера с толкачом:

а - линейная; б - ступенчатая; I - скрепер; II - толкач; 1 - 4 - пути набора грунта скреперами соответственно

№ 1' - 4' - пути движения груженых скреперов; № 1" - 4" - пути порожних скреперов (сплошной пинией показан холостой ход толкача)

Карьер устраивают с двусторонним забоем. Разрабатывают его под уклон: три - четыре загрузки с одного склона, затем три - четыре - с другого, и так по всей ширине карьера.

Путь движения скреперов выбирают из расчета минимальной протяженности дороги, наименьшего числа поворотов груженого скрепера и обеспечения уклонов дороги, не превышающих для данного вида скрепера.

На въездах на насыпь земляного полотна для облегчения работы скреперов подъемы устраивают не более 10 %.

Расстояния между временными въездами на насыпь и съездами с нее при насыпях с высотой до 1,5 - 2 м принимают равными 50 - 80 м, а при более высоких насыпях - с высотой до 3 - 4 м их увеличивают до 100 - 120 м. По отношению к оси насыпи въезды и съезды располагают под углом таким образом, чтобы крутизна их не превышала для прицепных скреперов 18 - 20 %, а поперечный уклон - 8 - 10 %. При высоте земляного полотна до 1 - 1,5 м и пологих откосах (1:3 и положе) насыпи, въезды и съезды можно не устраивать.

Въезды устраивают одновременно с возведением земляного полотна основной дороги с помощью бульдозера ДЗ-171.

Временные дороги для транспортировки грунтов скреперами должны быть ровными и достаточно уплотненными.

Разгружают ковш только при прямолинейном движении скрепера на первой и второй передачах со скоростью 3 - 4 км/ч вдоль бровки отсыпаемой насыпи, начиная от бровки к оси.

При разгрузке грунта ковш скрепера опускают так, чтобы ножи его находились на высоте не более толщины отсыпаемого слоя, одновременно поднимая переднюю заслонку. Когда из передней части ковша высыпается грунт, выдвигают вперед заднюю стенку и высыпают оставшийся в ковше грунт. После этого скрепер перемещают вперед по насыпи с передней заслонкой и задней стенкой в положении, соответствующем загрузке.

Отсыпают грунт слоями не более 0,3 м (во избежание пробуксовки колес) по всей ширине насыпи. Отсыпку грунта ведут способом «от себя», чтобы задействовать движение груженого скрепера для уплотнения ранее уложенного слоя.

Разравнивание грунта производят бульдозерами ДЗ-171 слоями толщиной 0,3 м по челночной схеме. Разравнивать грунт следует по всей ширине земполотна от оси насыпи до откосов на второй скорости бульдозера с перекрытием каждого предыдущего следа на 0,5 - 0,8 м.

В необходимых случаях грунт перемещают бульдозером в продольном направлении для выравнивания продольного профиля земляного полотна.

После разравнивания грунта поперечные уклоны поверхности отсыпанного слоя должны соответствовать заданному проектному профилю и составлять 20 - 40 %о.

2.6. На третьей захватке выполняют работы по уплотнению насыпи.

Грунт уплотняют слоями толщиной 0,25 - 0,35 м последовательными круговыми проходами самоходного пневмокатка ДУ-101 по всей ширине насыпи с перемещением полос уплотнения от ее краев к оси и перекрытием каждого предыдущего следа на 1/3 его ширины, причем первый и второй проходы катка делают на расстоянии не менее 2 м от бровки насыпи. Количество проходов катка по одному следу назначается ориентировочно (пробной укаткой). Грунты следует уплотнять при оптимальной влажности, которая для различных видов приблизительно составляет:

Глины - 20 - 24 %;

Суглинки - 15 - 21 %;

Супеси - 13 - 20 %;

Песчано-пылеватые - 10 - 14 %.

Давление в шинах пневмокатка на начальной стадии уплотнения связных грунтов не должно превышать 0,2 - 0,3 МПа. Давление в шинах на заключительном этапе уплотнения создают: для супесей - 0,3 - 0,4 МПа, для суглинков - 0,6 - 0,8 МПа. При уплотнении песков на всех этапах уплотнения давление в шинах катка создают 0,2 - 0,3 МПа.

Коэффициент уплотнения грунта в слоях насыпи контролируют в соответствии с табл. 1.

Таблица 1

|

Глубина расположения слоя от поверхности покрытия, м |

Наименьший коэффициент уплотнения грунта при типе дорожных одежд |

||||||

|

капитальном |

облегченном и переходном |

||||||

|

в дорожно-климатических зонах |

|||||||

|

I |

II, III |

IV, V |

I |

II, III |

IV, V |

||

|

Рабочий слой |

До 1,5 |

0,98 - 0,96 |

1,0 - 0,98 |

0,98 - 0,95 |

0,95 - 0,93 |

0,98 - 0,95 |

0,95 |

|

Примечание. Большие значения коэффициента уплотнения грунта следует принимать при цементобетонных покрытиях и цементогрунтовых основаниях, а также при дорожных одеждах облегченного типа, меньшие значения - во всех остальных случаях. |

|||||||

2.7. На заключительной захватке при отделочных работах выполняются следующие технологические операции:

· планировка верха земляного полотна автогрейдером;

· планировка откосов автогрейдером;

· окончательное уплотнение верха земляного полотна катком на пневмошинах;

· покрытие откосов насыпи растительным грунтом, бульдозером.

В данной технологической карте планировочные работы выполняются автогрейдером ДЗ-122.

Перед началом планировки необходимо проверить и восстановить положение оси и бровок земляного полотна в плане на прямых, переходных и основных кривых, а также в продольном профиле. Порядок производства геодезических работ изложен в технологической карте «Геодезические работы при устройстве земляного полотна».

Верх земляного полотна планируют последовательными проходами автогрейдера, начиная от краев, с последовательным смещением к середине и перекрытием предыдущего следа на 0,3 - 0,5 м.

Работы выполняются по круговой схеме за 4 прохода автогрейдера по одному следу.

Откосы земляного полотна планируют за 2 прохода автогрейдера по одному следу при движении непосредственно по откосу (при заложении откосов не менее 1:3).

Окончательное уплотнение верха насыпи после его планировки выполняется катком на пневмошинах за 2 прохода по одному следу.

После окончания планировочных работ производят восстановление снятого растительного слоя грунта на полосах отвода и укрепление откосов насыпи путем надвижки бульдозером растительного слоя, перемещая его из валиков в поперечном направлении.

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов приведена в табл. 2. Состав отряда - в табл. 3.

Таблица 2

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов

|

№ захваток |

Источник обоснования норм выработки (ЕНиРы и расчеты) |

Описание рабочих процессов в порядке их технологической последовательности с расчетом объемов работ |

Единица измерения |

Количество работ |

Производительность в смену |

Потребность в машино-сменах |

Затраты труда и заработная плата на захватку длиной 100 м |

||||||

|

на захватку l = 100 м |

на 1 км |

на захватку l = 100 м |

на 1 км |

Норма времени, чел.-ч |

Заработная плата, руб.-коп. |

||||||||

|

на единицу измерения |

на полный объем работ |

на единицу измерения |

на полный объем работ |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

I. Основные земляные работы (захватка l = 100 м) |

|||||||||||||

|

1 |

I |

Расчет |

Снятие растительного слоя грунта толщиной 0,3 м бульдозером ДЗ-171 и перемещение его в обе стороны от оси дороги в количестве 25,8·100 = 2580 м2 |

м2 |

2580 |

25800 |

2860 |

0,9 |

9,0 |

0,0028 |

7,22 |

0-06 |

154-80 |

|

2 |

I |

Расчет |

Уплотнение основания насыпи самоходным катком ДУ-101 на пневматических шинах за 4 прохода по одному следу 25,8·100 = 2580 м2 |

м2 |

2580 |

25800 |

6150 |

0,42 |

4,2 |

0,0013 |

3,35 |

0-02,8 |

72-24 |

|

3 |

I |

Расчет |

Разработка и перемещение грунта II группы в карьере самоходным скрепером МоАЗ-6007 на расстояние 300 м для отсыпки нижнего слоя на высоту 0,3 м в количестве (25,8 + 24,0)/2·0,3·1,1·100 = 822 |

м3 |

822 |

8220 |

445 |

1,85 |

18,5 |

0,018 |

14,80 |

0-37 |

304-14 |

|

4 |

I |

Расчет |

Работа бульдозера-толкача ДЗ-94С-1 совместно со скрепером при разработке грунта в карьере |

м3 |

822 |

8220 |

1780 |

0,46 |

4,6 |

0,0045 |

3,70 |

0-09,7 |

79-73 |

|

5 |

I |

Расчет |

Разравнивание грунта в насыпи бульдозером ДЗ-171 слоем 0,3 мс перемещением 50 % отсыпанного грунта: 822 × 0,5 = 411 м3 |

м3 |

411 |

4110 |

1510 |

0,27 |

2,72 |

0,0053 |

2,18 |

0-11,4 |

46-85 |

|

6 |

I |

Расчет |

Увлажнение грунта водой до оптимальной влажности поливомоечной машиной МД 433-03 при дальности возки 3 км в количестве 3 % от массы грунта при его плотности 1,75 т/м3: 8220·1,75·0,03 = 43 |

т |

43 |

430 |

68 |

0,63 |

6,3 |

0,079 |

3,40 |

1-47 |

63-21 |

|

7 |

I |

Расчет |

Уплотнение нижнего слоя грунта в насыпи толщиной 0,3 м в плотном теле самоходным катком ДУ-101 на пневматических шинах при 10 проходах по одному следу |

м3 |

822 |

8220 |

1195 |

0,69 |

6,90 |

0,0067 |

5,51 |

0-14,4 |

118-37 |

|

8 |

II |

Расчет |

Разработка и перемещение грунта II группы в карьере самоходным скрепером МоАЗ-6007 на расстояние 300 м для отсыпки второго слоя на высоту 0,3 м в количестве (24,0 + 22,2)/2·0,3·1,1·100 = 762 |

м3 |

762 |

7620 |

445 |

1,71 |

17,10 |

0,018 |

13,72 |

0,37 |

281-94 |

|

9 |

II |

Расчет |

Работа бульдозера-толкача ДЗ-94С-1 совместно со скрепером при разработке грунта в карьере |

м3 |

762 |

7620 |

1780 |

0,43 |

4,28 |

0,0045 |

3,43 |

0-09,7 |

73-91 |

|

10 |

II |

Расчет |

Разравнивание грунта в насыпи бульдозером ДЗ-171 слоем 0,3 м с перемещением 50 % отсыпанного грунта: 762 × 0,5 = 381 м3 |

м3 |

381 |

3810 |

1510 |

0,25 |

2,52 |

0,0053 |

2,02 |

0-11,4 |

43-43 |

|

11 |

II |

Расчет |

Увлажнение грунта водой до оптимальной влажности поливомоечной машиной МД 433-03 при дальности возки 3 км в количестве 3 % от массы грунта при его плотности 1,75 т/м3: 762·1,75·0,03 = 40 |

т |

40 |

400 |

68 |

0,59 |

5,88 |

0,079 |

3,16 |

1-47 |

58-80 |

|

12 |

II |

Расчет |

Уплотнение второго слоя грунта в насыпи толщиной 0,3 м в плотном теле самоходным катком ДУ-101 на пневматических шинах при 10 проходах по одному следу |

м3 |

762 |

7620 |

1195 |

0,64 |

6,38 |

0,0067 |

5,11 |

0-14,4 |

109-73 |

|

13 |

III |

Расчет |

Разработка и перемещение грунта II группы в карьере самоходным скрепером МоАЗ-6007 на расстояние 300 м для отсыпки третьего слоя на высоту 0,3 м в количестве ((22,2 + 20,4)/2)·0,3·1,1·100 = 703 |

м3 |

703 |

7030 |

445 |

1,58 |

15,80 |

0,018 |

12,65 |

0,37 |

260-11 |

|

14 |

III |

Расчет |

Работа бульдозера-толкача ДЗ-94С-1 совместно со скрепером при разработке грунта в карьере |

м3 |

703 |

7030 |

1780 |

0,39 |

3,95 |

0,0045 |

3,16 |

0-09,7 |

68-19 |

|

15 |

III |

Расчет |

Разравнивание грунта в насыпи бульдозером ДЗ-171 слоем 0,3 м с перемещением 50 % отсыпанного грунта: 703/2 = 352 м3 |

м3 |

352 |

3515 |

1510 |

0,23 |

2,33 |

0,0053 |

1,87 |

0-11,4 |

40-13 |

|

16 |

III |

Расчет |

Увлажнение грунта водой до оптимальной влажности поливомоечной машиной МД 433-03 при дальности возки 3 км в количестве 3 % от массы грунта при его плотности 1,75 т/м3: 703·1,75·0,03 = 37 |

т |

37 |

370 |

68 |

0,54 |

5,44 |

0,079 |

2,92 |

1-47 |

54-39 |

|

17 |

III |

Расчет |

Уплотнение третьего слоя грунта в насыпи толщиной 0,3 м в плотном теле самоходным катком ДУ-101 на пневматических шинах при 10 проходах по одному следу |

м3 |

703 |

7030 |

1195 |

0,59 |

5,88 |

0,0067 |

4,71 |

0-14,4 |

101-23 |

|

18 |

IV |

Расчет |

Разработка и перемещение грунта II группы в карьере самоходным скрепером МоАЗ-6007 на расстояние 300 м для отсыпки верхнего слоя на высоту 0,3 м в количестве ((20,4 + 18,6)72) 0,3-1,1-100 = 644 |

м3 |

644 |

6435 |

445 |

1,48 |

14,46 |

0,018 |

11,59 |

0,37 |

238-28 |

|

19 |

IV |

Расчет |

Работа бульдозера-толкача ДЗ-94С-1 совместно со скрепером при разработке грунта в карьере |

м3 |

644 |

6435 |

1780 |

0,36 |

3,62 |

0,0045 |

2,90 |

0-09,7 |

62-47 |

|

20 |

IV |

Расчет |

Разравнивание грунта в насыпи бульдозером ДЗ-171 слоем 0,3 м с перемещением 50 % отсыпного грунта: 644/2 = 322 |

м3 |

322 |

3218 |

1510 |

0,21 |

2,13 |

0,0053 |

1,71 |

0-11,4 |

36-71 |

|

21 |

IV |

Расчет |

Увлажнение грунта водой до оптимальной влажности поливомоечной машиной МД 433-03 при дальности возки 3 км в количестве 3 % от массы грунта при его плотности 1,75 т/м3: 644·1,75·0,03 = 34 |

т |

34 |

338 |

68 |

0,5 |

5,0 |

0,079 |

2,69 |

1-47 |

49-98 |

|

22 |

IV |

Расчет |

Уплотнение верхнего слоя грунта в насыпи толщиной 0,3 м в плотном теле самоходным катком ДУ-101 на пневматических шинах при 10 проходах по одному следу |

м3 |

644 |

6435 |

1195 |

0,54 |

5,38 |

0,0067 |

4,31 |

0-14,4 |

92-74 |

|

|

|

|

ИТОГО: |

|

|

|

|

|

|

|

116,11 |

|

2411,38 |

|

II. Заключительные земляные работы (захватка l = 600 м) |

|||||||||||||

|

23 |

|

Расчет |

Планировка верха насыпи автогрейдером ДЗ-122 за 2 круговых прохода по одному следу. Объем работ: 18,6·600 = 11160 |

м2 |

11160 |

18600 |

23500 |

0,47 |

0,79 |

0,00034 |

3,79 |

0-00,73 |

81-47 |

|

24 |

|

Расчет |

Планировка откосов насыпи длиной до 30 м автогрейдером ДЗ-122 при рабочем ходе в двух направлениях: 2,85·2·600 = 3420 |

м2 |

3420 |

5700 |

20500 |

0,17 |

0,28 |

0,00039 |

1,33 |

0-00,84 |

28-73 |

|

25 |

|

Расчет |

Уплотнение верха насыпи самоходным катком ДУ-101 на пневматических шинах за 2 прохода по одному следу: 18·600 = 11160 |

м2 |

11160 |

18600 |

23500 |

0,47 |

0,79 |

0,00034 |

3,79 |

0-00,73 |

81-47 |

|

26 |

|

Расчет |

Покрытие откосов насыпи растительным слоем толщиной 0,2 м и его распределение бульдозером ДЗ-171 в количестве 2,85·2·0,2·600 = 684 |

м3 |

684 |

1140 |

2285 (по нормам) |

0,30 |

0,5 |

0,0035 |

2,39 |

0-07,5 |

51-30 |

|

|

|

|

ИТОГО: |

|

|

|

|

|

|

|

11,3 |

|

242-97 |

Рис. 6. Технологический план потока по возведению насыпи земляного полотна автомобильных дорог при использовании в качестве ведущей машины скрепера МоАЗ-6007

Таблица 3

Состав отряда

|

Профессия и разряд рабочего |

Потребность в машино-сменах |

Коэффициент загрузки |

Количество рабочих на машинах |

Примечание |

||

|

на 1000 м |

на захватку |

|||||

|

I. Основные земляные работы (захватка 100 м) |

||||||

|

Бульдозер ДЗ-171 |

Машинист VI разряда |

18,7 |

1,87 (2) |

0,94 |

2 |

|

|

Самоходный каток ДУ-101 |

Машинист VI разряда |

28,7 |

2,87 (3) |

0,96 |

3 |

|

|

Самоходный скрепер МоАЗ-6007 |

Машинист VI разряда |

65,9 |

6,6 (7) |

0,94 |

7 |

|

|

Поливомоечная машина МД 433-03 |

Водитель IV разряда |

22,6 |

2,3 (3) |

0,7 |

3 |

|

|

Бульдозер-толкач ДЗ-94С-1 |

Машинист VI разряда |

16,5 |

1,7 (2) |

0,83 |

2 |

|

|

II. Заключительные земляные работы (захватка 600 м) |

||||||

|

Автогрейдер ДЗ-122 |

Машинист VI разряда |

1,07 |

0,64 (1) |

0,64 |

1 |

|

|

Каток ДУ-101 |

Машинист VI разряда |

0,79 |

0,47 (1) |

0,47 |

1 |

|

|

Бульдозер ДЗ-171 |

Машинист VI разряда |

0,5 |

0,3 (1) |

0,3 |

1 |

|

|

|

ИТОГО: |

|

20 |

|

20 |

|

Технологический план потока по возведению насыпи земляного полотна приведен на рис. 6.

Технология операционного контроля качества работ при возведении насыпи земляного полотна приведена в табл. 4.

Таблица 4

Технология операционного контроля качества работ при возведении насыпи грунта боковых резервов скрепером

|

Состав контроля |

Метод и средства контроля |

Режим и объем контроля |

Лицо, осуществляющее контроль |

Предельные отклонения от норм контролируемых параметров |

Где регистрируются результаты контроля |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Снятие растительного слоя грунта |

Толщина снимаемого слоя грунта |

Инструментальный Измерительная линейка, визирки |

Промеры не реже, чем через 100 м |

Мастер |

±20 % от проектной толщины |

Общий журнал работ |

|

Отсыпка грунта в насыпь |

Однородность грунта в теле насыпи |

Визуальный |

Постоянно |

Мастер, лаборант |

- |

Общий журнал работ |

|

Разравнивание грунта в насыпи |

|

Инструментальный |

|

Мастер, геодезист |

|

Общий журнал работ Журнал технического нивелирования |

|

1. Толщина слоя |

1. Визирки |

Промеры не реже, чем через 100 м |

1. - |

|||

|

2. Высотные отметки продольного профиля |

2. Нивелир, визирки |

Промеры не реже, чем через 100 м |

2. ±50 мм от проектных значений высотных отметок |

|||

|

3. Расстояние между осью и бровкой земляного полотна |

3. Рулетка измерительная |

Промеры через 50 м |

3. ±10 см от проектных значений ширины |

|||

|

4. Крутизна откосов |

4. Уклономер |

Промеры через 50 м |

4. Не более 10 % от проектного значения в сторону уменьшения |

|||

|

5. Поперечные уклоны |

5. Уклономер |

Промеры через 50 м |

5. ±0,010 от проектных значений поперечных уклонов |

|||

|

Уплотнение грунта в насыпи |

|

Визуальный |

|

Мастер, лаборант |

|

Общий журнал работ Журнал пробного уплотнения грунта Журнал контроля плотности земляного полотна |

|

1. Режим уплотнения |

1. Визуальный |

1. Постоянно |

1. - |

|||

|

|

Лабораторный |

|

|

|||

|

2. Влажность уплотняемого слоя |

2. Метод режущего кольца |

2. Не реже одного раза в смену |

2. см. табл. 2 |

|||

|

3. Фактическая плотность грунта |

3. Метод режущего кольца |

3. Не менее трех образцов (по оси земполотна и 1,5 - 2,0 м от бровки) не реже, чем через 50 м - для верхнего слоя, не реже, чем через 20 м - для нижних слоев |

3. Снижение плотности грунта на 4 % от проектных значений до 10 % определений, остальные результаты не ниже проектных значений |

|||

|

Планировка верха земляного полотна и откосов |

|

Инструментальный |

|

Мастер, геодезист |

|

Журнал технического нивелирования Ведомость приемки земляного полотна |

|

1. Высотные отметки продольного профиля |

1. Нивелир, визирки |

1. Промеры не реже, чем через 100 м |

1. ±50 мм от проектных значений высотных отметок |

|||

|

2. Расстояние между осью и бровкой земляного полотна |

2. Рулетка измерительная |

2. Промеры через 50 м |

2. ±10 см от проектных значений |

|||

|

3. Поперечные уклоны |

3. Уклономер |

3. Промеры не реже, чем через 100 м |

3. ±0,010 от проектных значений |

|||

|

4 Ровность поверхности |

4. Нивелир, нивелирная рейка |

4. Промеры не реже, чем через 50 м в трех точках на поперечнике (по оси к бровкам) |

4. ±50 мм от проектных значений |

|||

|

5. Крутизна откосов |

5. Уклономер |

5. Промеры через 50 м |

5. Уменьшение крутизны до 10 % от проектного значения |

При производстве работ по устройству земляного полотна бульдозером руководствуются следующей технической литературой:

1. СНиП III-4-80. Техника безопасности в строительстве.

2. СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования.

3. ТОИ Р-218-05-93. Типовая инструкция по охране труда для машиниста автогрейдера (прицепного грейдера).

4. ТОИ Р-218-07-93. Типовая инструкция по охране труда для машиниста катка.

5. ТОИ Р-218-26-94. Типовая инструкция по охране труда для машиниста автополивомоечной машины.

6. ТОИ Р-218-08-93. Типовая инструкция по охране труда для машиниста скрепера.

7. Спельман Е.П. Техника безопасности при эксплуатации строительных машин и средств малой механизации. - М.: Стройиздат, 1986. - 271 с.: ил.

Технологическая карта № 3

ВОЗВЕДЕНИЕ НАСЫПИ ЗЕМЛЯНОГО ПОЛОТНА АВТОМОБИЛЬНЫХ ДОРОГ ВЫСОТОЙ ДО 1,5 м С РАЗРАБОТКОЙ ГРУНТА В КАРЬЕРЕ ЭКСКАВАТОРАМИ ЭО-4225 И ТРАНСПОРТИРОВКОЙ АВТОМОБИЛЯМИ-САМОСВАЛАМИ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при разработке проектов производства работ и организации труда на строительном объекте.

Технологическая карта составлена на возведение насыпи земляного полотна высотой 1,5 м при разработке грунта II группы экскаваторами типа ЭО-4225 с вместимостью ковша 1,25 м3 и перевозке грунта автомобилями-самосвалами.

Для транспортировки грунта в данном технологическом процессе приняты автомобили-самосвалы КамАЗ-55111.

Во всех случаях применения технологической карты необходима привязка ее к конкретным условиям производства работ с учетом имеющихся материально-технических ресурсов.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. До возведения земляного полотна необходимо:

· восстановить и закрепить трассу дороги и полосу отвода;

· расчистить территорию в пределах полосы отвода от кустарников, пней и валунов;

· произвести разбивку земляного полотна и грунтового карьера;

· устроить временные землевозные дороги для транспортирования грунта;

· устроить съезды в забой и выезды из него;

· обеспечить отвод поверхностных и грунтовых вод от забоя;

· устроить освещение забоя и отвалов при работе в темное время суток.

2.2. Работы по возведению земляного полотна (рис. 1) из сосредоточенного грунтового карьера при разработке грунта экскаваторами ЭО-4225 и транспортировании в насыпь автомобилями-самосвалами КамАЗ-55111 на среднее расстояние 2,5 км ведутся в разработанной технологической последовательности процессов производства работ (табл. 3) на 5 захватках длиной 200 м.

Рис. 1. Конструкция земляного полотна в поперечном профиле

Длина захватки при выполнении работ по отделке земляного полотна принята 800 м.

2.3. На первой захватке выполняются следующие технологические операции:

· срезка растительного слоя грунта бульдозером;

· уплотнение основания насыпи пневмокатком.

Толщину срезаемого растительного слоя грунта устанавливают по согласованию с землепользователем. В карте принята толщина этого слоя 30 см.

Работы в данной технологической карте выполняют бульдозером ДЗ-171 по поперечной схеме. Грунт срезают от оси дороги поперечными проходами бульдозера, перекрывая каждый предыдущий след на 0,25 - 0,3 м, и перемещают за пределы полосы отвода.

В дальнейшем срезанный растительный грунт используют для укрепления откосов земляного полотна.

Основание насыпи уплотняют катком ДУ-101 за 4 прохода по одному следу. При уплотнении каждый предыдущий след перекрывают последующим на 1/3 его ширины. Движение катка осуществляют по круговой схеме.

Основание насыпи должно иметь коэффициент уплотнения не ниже 0,98.

2.4. На второй, третьей, четвертой и пятой захватках выполняются технологические операции по устройству соответственно нижнего, второго, третьего и верхнего слоев грунта земляного полотна в следующей последовательности:

· разработка грунта в карьере экскаватором с погрузкой в автомобили-самосвалы;

· подвозка грунта автомобилями-самосвалами в насыпь для отсыпки соответственно нижнего, второго, третьего и верхнего слоя;

· послойное разравнивание грунта в насыпи бульдозером;

· послойное увлажнение грунта водой до оптимальной влажности (при необходимости);

· послойное уплотнение грунта самоходными катками на пневматических шинах при 10 проходах по одному следу.

2.5. Ширина насыпи по верху на уровне дна корыта при принятой толщине дорожной одежды 0,6 м и крутизне откосов 1:3 составляет 18,6 м (см. рис. 1).

Отсыпка насыпи с учетом толщины снимаемого растительного слоя грунта предусмотрена в четыре слоя по 0,3 м каждый.

2.6. Технологической картой предусмотрено возведение насыпи земляного полотна с разработкой грунта экскаваторами ЭО-4225 и транспортировкой автомобилями-самосвалами КамАЗ-55111 на расстояние 2,5 км.

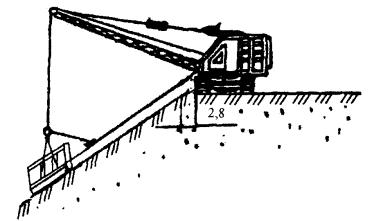

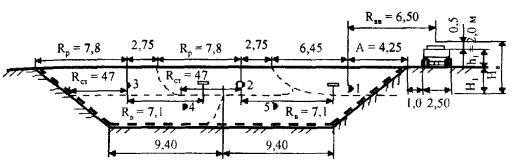

Разработку грунтового карьера экскаваторами «прямая лопата» производят по схеме (рис. 2).

Сечение забоя устанавливают в соответствии с рабочими характеристиками выбранного типа экскаватора (рис. 3).

При

принятой схеме разработки грунтового карьера экскаватором вначале устраивается

сквозная поперечная траншея ![]() транспортные средства в этом случае

размещаются выше уровня стоянки экскаватора. В дальнейшем разработка карьера

ведется продольными проходами.

транспортные средства в этом случае

размещаются выше уровня стоянки экскаватора. В дальнейшем разработка карьера

ведется продольными проходами.

Рис. 2. Схема разработки грунтового карьера

Рис. 3. Сечение грунтового карьера (размеры в м):

Rр - наибольший радиус

резания; Rв - наибольший радиус выгрузки; Rcm - радиус резания на

уровне стояния гусениц; rвв - радиус выгрузки

при наибольшей высоте выгрузки; Hв - наибольшая высота

выгрузки; А - расстояние от кромки разрабатываемой

траншеи до оси прохода экскаватора; H1 - глубина пионерной

траншей;![]() -

уширенные лобовые забои;

-

уширенные лобовые забои;![]() -

проходки боковыми забоями

-

проходки боковыми забоями

Глубина первой пионерной траншеи (рис. 3) определяется из условия обеспечения погрузки грунта в автомобиль-самосвал при использовании наибольшей высоты выгрузки

H1 = Hв - 0,5 - h1,

где Hв - наибольшая высота выгрузки, м;

0,5 - расстояние по высоте между днищем ковша и верхом борта автомобиля, м;

h1 - погрузочная высота автомобиля-самосвала, м.

Расстояние от кромки разрабатываемой траншеи до оси прохода экскаватора определяется по условиям обеспечения погрузки грунта в автомобиль-самосвал при использовании наибольшего радиуса выгрузки

A = Rвв - 1 - b/2,

где Rвв - наибольший радиус выгрузки при наибольшей высоте выгрузки, м;

1 - безопасный зазор между кромкой выемки и колесом автомобиля-самосвала, м;

b - ширина базы автомобиля-самосвала, м.

Ось прохода экскаватора при разработке второй траншеи должна располагаться на расстоянии Rв от оси движения автомобиля-самосвала, который в нашем случае будет двигаться на уровне основания пионерной траншеи.

При разработке третьей траншеи положение оси прохода определяется размещением транспортных средств, которые будут двигаться на уровне стоянки экскаватора.

При разработке четвертой траншеи автомобили-самосвалы размещаются на уровне основания первого яруса и при разработке пятой траншеи - на уровне стоянки экскаватора.

Подобными расчетами можно определить количество проходов экскаватора и разработать схему его работы при других исходных данных и размерах грунтового карьера.

Уклоны дна проходок должны предотвращать приток и скопление в забоях грунтовых и поверхностных вод.

Рабочий цикл экскаватора с прямой лопатой состоит из следующих операций:

· копания грунта (движение стрелы, рукояти и ковша);

· поворота на разгрузку (поворот платформы со всем рабочим оборудованием);

· разгрузки (открыванием днища ковша или поворотом ковша относительно рукояти);

· поворота в забой;

· опускания стрелы и рукояти с ковшом на подошву забоя.

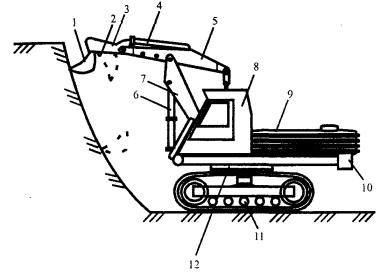

Рис. 4. Схема работы экскаватора «прямая лопата»:

1 - ковш; 2 - гидроцилиндр ковша; 3 - рукоять; 4 - гидроцилиндр рукояти; 5 - стрела; 6 - гидроцилиндр стрелы; 7 - дополнительная нижняя часть стрелы; 8 - кабина; 9 - силовая установка; 10 - противовес; 11 - ходовая часть; 12 - опорно-поворотный круг

2.7. Транспортировку грунта из карьера в насыпь производят автомобилями-самосвалами КамАЗ-55111.

Количество транспортных средств, необходимых для перевозки грунта, определяют расчетом с учетом фактических условий работы и дальности возки. В каждый автомобиль-самосвал КамАЗ-55111 загружают 7,5 м3 грунта.

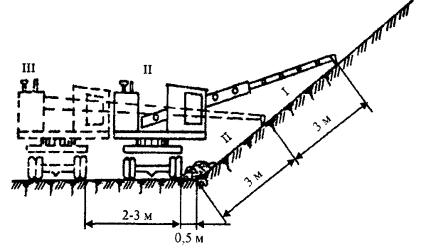

Грунт транспортируют до места производства работ и выгружают через каждые 5 м вдоль насыпи и через каждые 5 м по ее ширине (рис. 5).

Расстояние между центрами куч вдоль насыпи определяют по формуле

![]()

где Q - грузоподъемность автомобиля-самосвала, т;

B - ширина полосы (или средняя линия) рассыпаемого материала, м;

h - толщина слоя, м;

ρ - плотность материала, т/м3;

n - количество куч, выгружаемых в каждом поперечном створе.

Рис. 5. Схема разгрузки грунта в насыпь

![]()

Расстояние между центрами куч по ширине насыпи

lп = B/n = 24,9/5 = 4,98 ≈ 5 м.

2.9. Грунт уплотняют слоями толщиной 0,30 м последовательными круговыми проходами пневмокатка ДУ-101 по всей ширине насыпи за десять проходов по одному следу.

Уплотнять грунт следует при оптимальной влажности, определенной по ГОСТ 22733-77, которая не должна выходить за пределы указанной в табл. 1 для разных типов грунтов.

При недостаточной влажности грунт увлажняют с помощью поливомоечной машины. В технологической карте расход воды на эти цели принят в количестве 3 % от объема грунта.

Первые два прохода катка следует выполнять на расстоянии 2 м от бровки насыпи, а затем, смещая проходы на 1/3 ширины следа в сторону бровки, уплотняют края насыпи, не доходя 0,3 - 0,5 м до откоса. После этого продолжают уплотнение круговыми проходами от края к середине (рис. 6).

В целях уплотнения грунта в краевых частях насыпи, прилегающих к откосу, ее следует отсыпать на 0,3 - 0,5 м шире проектного очертания.

Каждый последующий проход по одному и тому же следу начинают после перекрытия предыдущими проходами всей ширины земляного полотна.

Таблица 1

|

Влажность, %, при требуемом коэффициенте уплотнения |

|||

|

1 - 0,98 |

0,95 |

0,90 |

|

|

Пески пылеватые, супеси легкие, крупные |

Не более 1,35 |

Не более 1,6 |

Не нормируется |

|

Супеси легкие и пылеватые |

0,8 - 1,25 |

0,75 - 1,35 |

0,7 - 1,6 |

|

Супеси тяжелые пылеватые и суглинки легкие пылеватые |

0,85 - 1,15 |

0,8 - 1,2 |

0,75 - 1,4 |

|

Суглинки тяжелые пылеватые, глины |

0,95 - 1,05 |

0,9 - 1,1 |

0,85 - 1,2 |

Требуемый коэффициент уплотнения грунта приведен в табл. 2. При оптимальной влажности грунта для достижения коэффициента уплотнения 0,95 ориентировочно назначают 6 - 8 проходов катка для связных и 4 - 6 - для несвязных грунтов; для достижения коэффициента уплотнения 0,98 - 8 - 12 проходов для связных и 6 - 8 - для несвязных грунтов. Необходимое количество проходов катка по одному следу уточняют пробным уплотнением.

Таблица 2

|

Глубина расположения слоя от поверхности покрытия, м |

Наименьший коэффициент уплотнения грунта при типе дорожных одежд |

||||||

|

капитальном |

облегченном и переходном |

||||||

|

в дорожно-климатических зонах |

|||||||

|

I |

II, III |

IV, V |

I |

II, III |

IV, V |

||

|

Рабочий слой |

До 1,5 |

0,98 - 0,96 |

1,0 - 0,98 |

0,98 - 0,95 |

0,95 - 0,93 |

0,98 - 0,95 |

0,95 |

Для связных грунтов на начальном этапе уплотнения давление в шинах пневмокатка не должно превышать 0,2 - 0,3 МПа, на заключительном этапе - 0,6 - 0,8 МПа. При уплотнении песков давление в шинах на всех стадиях уплотнения не должно быть более 0,2 - 0,3 МПа.

Первый и последний проходы по полосе участка выполняют на малой скорости пневмокатка (2 - 2,5 км/ч), промежуточные проходы - на большой (до 8 км/ч).

Отсыпку каждого последующего слоя можно производить только после разравнивания и уплотнения предыдущего, а также контроля качества работ.

2.10. На заключительном этапе работы выполняются следующие технологические операции:

· планировка верха земляного полотна автогрейдером;

· планировка откосов автогрейдером;

· покрытие откосов насыпи растительным грунтом.

Технологической картой предусматривается выполнять планировочные работы автогрейдером ДЗ-122.

Перед началом планировки необходимо проверить и восстановить положение оси и бровок земляного полотна в плане на прямых, переходных и основных кривых, а также в продольном профиле. Порядок производства геодезических работ изложен в технологической карте «Геодезические работы при устройстве земляного полотна».

Планировку следует начинать с наиболее низких участков (в продольном профиле).

Верх земляного полотна планируют путем последовательных проходов автогрейдера, начиная от краев с постепенным смещением к середине. Перекрытие следов составляет 0,3 - 0,5 м. Работы выполняют по челночной схеме за четыре прохода автогрейдера по одному следу.

Откосы насыпи планируются за два прохода автогрейдера по одному следу при его движении непосредственно по откосу (при крутизне откосов не менее 1:3).

После окончания планировочных работ на данном участке проводятся работы по восстановлению растительного слоя грунта путем надвижки его на откосы насыпи бульдозером, перемещая его из валиков в поперечном направлении.

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов приведена в табл. 3, 4, 5.

Технологический план потока по возведению насыпи земляного полотна приведен на рис. 6.

Технология операционного контроля качества работ при возведении насыпи земляного полотна приведена в табл. 5.