Система нормативных документов в строительстве

СВОД ПРАВИЛ

ПРОЕКТИРОВАНИЕ И СТРОИТЕЛЬСТВО ГАЗОПРОВОДОВ ИЗ ПОЛИЭТИЛЕНОВЫХ ТРУБ ДИАМЕТРОМ до 300 мм

СП 42-101-96

АО "ВНИИСТ" АО "ГИПРОНИИГАЗ"

г. Москва г. Саратов

1996

|

Российская инжиниринговая АО "ВНИИСТ" |

АО "ГипроНИИГАЗ" |

ПРИКАЗ

"14" мая 1996г. "4" июля 1996г.

№_____43___ №_____966-2___

г. Москва г. Саратов

Утвердить и ввести в действие с 1 августа 1996г. Свод правил "Проектирование и строительство газопроводов из полиэтиленовых труб диаметром до 300 мм", согласованный Госгортехнадзором России (письмо № I4-04/204 от 09.10.95г.) и Главгосэкспертизой России (письмо № 24-2-1/5-130-П от 04.03.96г.) и одобренный Минстроем России (письмо № 13/213 от 09.04.96г.).

Система нормативных документов в строительстве

СВОД ПРАВИЛ

ПРОЕКТИРОВАНИЕ И СТРОИТЕЛЬСТВО ГАЗОПРОВОДОВ ИЗ ПОЛИЭТИЛЕНОВЫХ ТРУБ ДИАМЕТРОМ до 300 мм

СП 42-101-96

АО "ВНИИСТ" АО "ГИПРОНИИГАЗ"

г. Москва г. Саратов

1996

1. Разработаны АО "ВНИИОТ" и АО "ГипроНИИгаз" АО "Росгазификация".

2. Согласованы:

Госгортехнадзором России, письмо № 14-04/204 от 09.10.96г.

Главгосэкспертизой России, письмо № 24-2-1-5-I30-II от 04.03.96г.

АО "Росгазификация", письмо № 17-181 от 06.03.96г.

РАО "Роснефтегазстрой", письмо № 06-3-5/6 от 09.02.96г.

3. Одобрены Минстроем России, письмо № 13/213 от 09.04.96г.

4. Приняты приказом № 43 от 14 мая 1996г. (АО "ВНИИСТ") и приказом № 966-2 от 4 июля 1996г. (АО "ГипроНИИгаз).

Свод правил разработали специалисты:

АО "ВНИИСТ": Аникин Е.А., Виндт В.Ф., Габелая Р.Д., Зайцев К.И., Рождественский В.В., ЧернийВ.П.;

АО "ГипроНИИгаз": Голик В.Г., Каргин В.В., Кайгородов Г.К., Ставская Т.В.

При использовании Свода правил следует учитывать изменения строительных норм и правил, государственных стандартов, утвержденных в установленном порядке.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Свод правил (СП) "Проектирование и строительство газопроводов из полиэтиленовых труб диаметром до 300 мм" устанавливает рекомендуемые положения в соответствии со СНиП 10-01-94, содержит извлечения из СНиП 2.04.08-87 и СНиП 3.05.02-88*, а также из других нормативных документов, относящиеся к вопросам проектирования и строительства полиэтиленовых газопроводов.

Основным назначением СП является внедрение в практику проектирования и строительства современных технических решений, связанных с выбором труб и соединительных деталей, устройством разъемных и неразъемных соединений полиэтиленовых и стальных труб, монтажом запорной арматуры, особенностями реконструкции (восстановления) подземных стальных изношенных газопроводов методом протяжки в них полиэтиленовых труб и др.

При возникновении вопросов по трактовке положений настоящего СП или СНиП, разъяснения по ним должны даваться организациями-разработчиками этих документов.

Свод правил содержит многовариантные технические решения выполнения требований строительных норм и других нормативных документов, позволяющие выбирать оптимальные варианты, исходя из конкретных условий строительства.

Термины в буквенные обозначения величин, принятые в настоящем СП, приведены в Приложении 1.

Свод правил по проектированию и строительству

Проектирование и строительство газопроводов из полиэтиленовых труб диаметром до 300 мм

Design and construction of polyethylene gas pipeline up to 300 mm in diameter

Дата введения 1996-01-08

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящий СП определяет правила проектирования и строительства новых и реконструируемых газопроводов из полиэтиленовых труб диаметром до 300 мм и давлением до 0,6 МПа, ветхих стальных газопроводов давлением до 0,3 МПа, восстанавливаемых методом протяжки в них полиэтиленовых труб, транспортирующих природные газы газовых и газонефтяных месторождений, отвечающие требованиям ГОСТ 5542-87, не содержащие ароматических и хлорированных углеводородов, и газовоздушные смеси, не содержащие указанных углеводородов.

1.2. При проектировании и строительстве систем газоснабжения с использованием полиэтиленовых труб, кроме требований СНиП 2.04.08-87, СНиП 3.05.02-88* и "Правил безопасности в газовом хозяйстве", следует руководствоваться указаниями других нормативных документов, утвержденных в установленном порядке, и настоящего СП.

Перечень действующих нормативных документов, рекомендуемых к использованию при проектировании газопроводов из полиэтиленовых труб, приведен в Приложении 2.

1.3. Полиэтиленовые трубы следует предусматривать:

для строительства газопроводов на территориях городов и сельских поселений (давление газа до 0,3 МПа);

для строительства межпоселковых газопроводов (давление газа до 0,6 МПа);

для реконструкции (восстановления) подземных стальных изношенных газопроводов (давление газа до 0,3 МПа).

Применение полиэтиленовых труб предпочтительно в условиях высокой коррозионной агрессивности грунтов, при наличии блуждающих токов, а также для транспортировки попутных сернистых газов.

1.4. В проектах на прокладку межпоселковых газопроводов необходимо предусматривать решения по охране окружающей среды в соответствии с требованиями СНиП 2.05.06-85, приведенными в Приложении 3.

1.5. Прокладка газопроводов из полиэтиленовых труб не допускается:

в районах с расчетной температурой наружного воздуха ниже минус 45°С;

на подрабатываемых и закарстованых территориях;

в грунтах II типа просадочности на территории городов и сельских поселений;

надземно, наземно, внутри зданий, а также в тоннелях, коллекторах и каналах;

в районах с сейсмичностью свыше 6 баллов на территории городов и сельских поселений из труб ПЭ 63 (ПНД) мерной длины.

Допускается прокладка полиэтиленовых газопроводов на территории городов и сельских поселений, расположенных в районах с сейсмичностью свыше 6 баллов, при условии применения длинномерных труб из ПЭ 80 (ПСП), соединяемых муфтами с закладными нагревателями.

2. ТРЕБОВАНИЯ К ТРАССЕ ГАЗОПРОВОДА

2.1. Проектирование системы газоснабжения с использованием полиэтиленовых труб должно выполняться на основе утвержденных схем газоснабжения областей, городов и сельских поселений, а при их отсутствии - на основе схем (проектов) районной планировки и генеральных планов населенных пунктов.

2.2. Проектирование газопроводов из полиэтиленовых труб должно вестись в соответствии с ГОСТ 21.610-85 (с масштабом по горизонтали не более 1:8000) и СНиП 2.04.08-87.

2.3. Инженерно-геологические изыскания для проектирования полиэтиленовых газопроводов должны осуществляться с учетом прогноза возможных изменений (в процессе строительства и эксплуатации) гидрогеологических и физико-механических характеристик грунтов. Характеристики грунтов, на которые даются ссылки, приведены в Приложении 4.

2.4. минимальные расстояния по горизонтали в свету от полиэтиленовых газопроводов до зданий и сооружений должны приниматься по табл. 1 (согласно требованиям СНиП 2.07.01-89 и СНиП 2.04.08-87).

Для случаев, приведенных в СНиП 2.07.01-89, допускается уменьшать до 60% эти расстояния, при условии, что на участках сближения по 5 м для газопроводов среднего давления и по 2 м для газопроводов низкого давления в каждую сторону от них будет выполнено одно из следующих требований:

применение длинномерных труб без соединений;

использование труб мерной длины, соединенных муфтами с закладными нагревателями;

прокладка труб мерной длины в стальном футляре;

замена на стальные трубы, соответствующие требованиям СНиП 2.04.08-87.

Допускается прокладка газопроводов вдоль края земляного полотна внутри поселковых автодорог (прокладка на глубине не менее 1,5 м от верха трубы) при согласовании с органами Госгортехнадзора.

Минимальные расстояния по вертикали в свету при пересечении полиэтиленовыми газопроводами подземных сооружений и коммуникаций, а также по горизонтали при транзитном прохождении газопроводов рядом с подземными сооружениями и коммуникациями следует принимать не менее величин, указанных в табл. 1.

Минимальные расстояния между подземными коммуникациями (извлечение из СНиП 2.07.01-89)

|

Сооружения и коммуникации |

Расстояния по вертикали в свету, м, при пересечении |

Расстояния по горизонтали до подземных полиэтиленовых газопроводов, м, при давлении, МПа |

||

|

до 0,005 |

от 0,005 до 0,3 |

от 0,3 до 0,6 |

||

|

1 |

2 |

3 |

4 |

5 |

|

Водопровод |

0,2 |

1,0 |

1,0 |

1,5 |

|

Канализация бытовая |

0,2 |

1,0 |

1,5 |

2,0 |

|

Водосток, дренажи и дождевая канализация |

0,2 |

1,0 |

1,5 |

2,0 |

|

Канал теплосети |

0,2 |

1,0 |

2,0 |

2,0 |

|

Бесканальная тепловая сеть |

0,5 |

1,0 |

1,0 |

1,5 |

|

Газопроводы давлением до 0,6 МПа |

0,5 |

0,5 |

0,5 |

0,5 |

|

Электрокабель, телефонный бронированный кабель |

0,5 |

1,0 |

1,0 |

1,0 |

|

Электрокабель маслонаполненный 110-220 кВ |

1,0 |

1,0 |

1,0 |

1,0 |

|

Каналы, тоннели |

0,5 |

2,0 |

2,0 |

2,0 |

|

Фундаменты зданий и сооружений, путепроводов и тоннелей |

- |

2,0 |

4.0 |

7,0 |

|

Ограждения опор контактной сети и связи |

- |

1,0 |

1,0 |

1,0 |

|

Ось крайнего пути железной дороги колеи 1520 мм |

- |

3,8 |

4,8 |

7,8* |

|

Ось крайнего пути железных дорог колеи 750 мм и трамвая |

- |

2,8 |

2,8 |

3,8 |

|

Бортовой камень улицы, дороги |

- |

1,5 |

1,5 |

2,5 |

|

Наружная бровка кювета или подошва насыпи дороги (улицы) |

- |

1,0 |

1,0 |

1,0 |

|

Фундаменты опор воздушных линий электропередачи напряжением |

|

|

|

|

|

до 1,0 кВ и выше: |

- |

1,0 |

1,0 |

1,0 |

|

свыше 1 до 35 кВ |

- |

5,0 |

5,0 |

5,0 |

|

свыше 35 до 110 кВ и выше |

- |

10,0 |

10,0 |

10,5 |

|

Ось ствола дерева |

- |

1,5 |

1,5 |

1,5 |

|

* Указано расстояние, принимаемое в стесненных условиях по согласованию с соответствующими управлениями железных дорог. Расстояния от межпоселковых газопроводов давлением 0,6 МПа до подошвы насыпи и бровки откоса выемки или от крайнего рельса на нулевых отметках железных дорог общей сети следует принимать не менее 50 м, при условии прокладки на этом участке газопровода на глубине не менее 2,0.м. |

||||

Проектное решение относительно пересечения полиэтиленового газопровода с каналом теплосети в каждом конкретном случае должно приниматься с учетом возможности расположения газопровода выше или ниже канала.

2.5. Допускается для присоединения полиэтиленовых труб к стальным осуществлять выход полиэтиленовых труб из земли на высоту не более 0,8м с устройством защитного металлического футляра. Эксплуатация цокольных вводов и надземных выходов может производиться при t° не ниже -40°С.

2.6. При проектировании газопроводов высокого давления, подводящих газ к населенному пункту, использование полиэтиленовых труб должно заканчиваться не менее, чем за 50 м до жилой застройки.

2.7. Допускается предусматривать прокладку в одной траншее двух и более полиэтиленовых или полиэтиленового и стального газопроводов. При этом расстояние между газопроводами следует принимать из условия возможности производства работ по монтажу и ремонту.

Совместная прокладка газопроводов с кабельными линиями не допускается.

2.8. Максимальный уклон газопроводов из полиэтиленовых труб не должен превышать 1:2. Если уклон превышает 1:2, следует проводить планировку трассы до указанного значения или соответствующее заглубление газопровода, обеспечивающее допустимый уклон.

Для газопроводов, прокладываемых на сезонно подтопляемых территориях и на местности с уклоном свыше 1:5 и подверженной эрозии, следует предусматривать проектные решения по предотвращению размыва траншеи (водоотведение, одерновка, каменная наброска, геотекстиль и т.д.).

2.9. Обозначение трассы полиэтиленового газопровода за пределами населенного пункта следует предусматривать:

или путем установки опознавательных знаков, располагаемых на расстоянии не более 500 м друг от друга, а также на поворотах, в местах ответвлений и расположения контрольных трубок,

или при отсутствии постоянных мест привязки путем прокладки вдоль газопровода изолированного алюминиевого или медного провода сечением 2,5-4 мм2, с выходом концов его на поверхность.

Опознавательные знаки следует располагать на расстоянии 1 м от оси газопровода, справа по ходу газа.

Отклонение провода от оси трубы при прокладке не должно превышать 0,3 м.

В случае использования для обозначения трассы газопровода изолированного провода опознавательные знаки допускается устанавливать только в местах вывода провода над поверхностью земли и в местах расположения контрольных трубок.

Вывод провода-спутника над поверхностью земли должен предусматриваться в специальных контрольных точках, располагаемых на расстояниях не более 4,0 км друг от друга (рис. 1).

2.10. Рекомендуемая форма "Общих указаний" к проекту газоснабжения, располагаемая на листе общих данных, приведена в Приложении 5.

Кроме "Общих указаний" на первом листе проекта должен быть изображен ситуационный план газопровода в масштабе с указанием участков, выполненных из полиэтиленовых и стальных труб, а также разбивка трассы по листам проекта.

2.11. В проекте должен учитываться запас труб в размере 2% от общей протяженности газопровода, предназначенный на укладку труб змейкой, проведение входного контроля качества материала труб, сварку допускных стыков, изготовление узлов разъемных соединений, а также аварийный запас, используемый для устранения повреждений полиэтиленовых труб, которые могут произойти в процессе эксплуатации, изготовления ответвлений (врезок) и других нужд.

Рис. 1. Вариант оборудования контрольной точки для вывода провода-спутника

Указывается местонахождение аварийного запаса полиэтиленовых труб (рекомендуется на территории ГРП), отбираемого из 2% запаса, в количестве не менее 3 штук на каждый типоразмер.

При протяженности газопровода до 3 км допускается предусматривать аварийный запас в количестве одной трубы на каждый типоразмер.

При использовании длинномерных труб, труб в бухтах, а также намотанных на барабан, аварийный запас должен составлять не менее 18 м на каждый типоразмер (при протяженности газопровода до 3 км - не менее 6 м).

3. выбор труб и соединительных деталей

3.1. При проектировании и строительстве подземных газопроводов на давление до 0,6 МПа следует применять следующие трубы и соединительные детали и варианты их сочетания:

вариант 1:

трубы из полиэтилена низкого давления ПЭ 63 (ПНД) диаметром от 63 до 225 мм, выпускаемые по ГОСТ Р 50838-95* или ТУ 6-19-352-87;

_______________

* с введением в действие ГОСТ Р 50838-95 планируется провести постепенную отмену действия ТУ 6-19-352-87 и ТУ 6-49-04719662-120-94.

детали соединительные из ПЭ 63 (ПНД) (втулки под фланцы, отводы, тройники, переходы) диаметром от 63 до 225 мм, выпускаемые по ТУ 6-19-359-87;

вариант 2:

трубы из полиэтилена средней плотности ПЭ 80 (ПСП) диаметром от 20 до 225 мм, выпускаемые по ГОСТ Р 50838-95 или ТУ 6-49-04719662-120-94;

детали соединительные из ПЭ 80 (ПСП) диаметром от 20 до 225 мм зарубежного производства (до разработки отечественного стандарта на детали соединительные из ПЭ 80 (ПСП) и постановки их на производство).

Возможно применение труб и соединительных деталей из ПЭ 63 (ПНД) или ПЭ 80 (ПСП) зарубежного производство при наличии (у изготовителя или заказчика) разрешения Госгортехнадзора России на применение данной продукции (согласно РД 08-59-94 Госгортехнадзора России).

3.2. Для газопроводов низкого (до 0,005 МПа) и среднего (от 0,005 до 0,3 МПа) давлений следует применять трубы и соединительные детали:

по ТУ 6-19-352-87 и ТУ 6-19-359-87 типа "С" (средний) или "Т" (тяжелый);

по ГОСТ Р 50838-95 или ТУ 6-49-04719662-130-94 типа SDR 17.6 ("С") или SDR 11 ("Т") и соединительные детали, соответствующие выбранному типу труб.

Для газопроводов высокого давления (от 0,3 до 0,6 МПа) применяют трубы и соединительные детали:

по ТУ 6-19-352-87 и ТУ 6-19-359-87 типа "Т";

по ГОСТ Р 50838-95 или ТУ 6-49-04719662-120-94 типа SDR 11 ("Т") и соединительные детали соответствующего типа.

Для газопроводов низкого и среднего давлений допустимо применение в одной системе трубопровода труб и деталей типов SDR 17,6 ("С") и SDR 11 ("Т"). Например, трубы типа SDR 17,6 ("С") могут быть соединены с деталями типа SDR 11 ("Т") и наоборот: детали типа SDR 17.6 ("С") могут быть соединены с трубами типа SDR 11 ("Т").

3.3. Недопустимо соединение между собой труб и деталей, изготовленных из разных видов полиэтилена: ПЭ 63 и ПЭ 80 (ПНД и ПСП).

3.4. Основные размеры и теоретическая масса труб из полиэтилена для газопроводов приведены в Приложении 6.

Длина труб может быть от 5,0 до 12 м.

Трубы диаметром 20-110 мм могут изготовляться длинномерными и поставляться в бухтах или на катушках. Длина труб в бухтах или на катушках определяется по согласованию между заказчиком и поставщиком. При строительстве межпоселковых газопроводов могут применяться как мерные трубы (в отрезках), так и длинномерные.

При строительстве внутрипоселковых газопроводов могут быть применены трубы мерные или длинномерные, но предпочтение должно отдаваться длинномерным трубам.

При восстановлении старых изношенных газопроводов методом протяжки в них полиэтиленовых труб применяют, как правило, длинномерные трубы.

3.5. При строительстве полиэтиленовых газопроводов применяют следующие виды соединительных деталей: втулка под фланец, переход, тройник, отвод 90° (литой), отвод седловой и муфта с закладными нагревателями.

Общие виды, основные размеры и теоретическая масса соединительных деталей из полиэтилена приведены в Приложениях 7 и 8.

3.6. Условное обозначение труб состоит из слова "труба", наименования материала, слова "газ", наружного диаметра и типа трубы, номера стандарта или технических условий.

Пример условного обозначения труб из ПЭ 63 (ПНД), выпускаемых по ГОСТ Р 50838-95: Труба ПЭ 63 ГАЗ SDR 11-110Х10 ГОСТ Р 50838-95.

Пример условного обозначения труб из ПЭ 63 (ПНД), выпускаемых по ТУ 6-19-352-87: Труба ПНД 110 Т ГАЗ ТУ 6-19-352-87.

Пример условного обозначения труб из ПЭ 80 (ПСП), выпускаемых по ГОСТ Р 50838-95: Труба ПЭ 80 ГАЗ SDR 11-110Х10 ГОСТ Р 50838-95

Пример условного обозначения труб из ПЭ 80 (ПСП), выпускаемых по ТУ 6-49-04719662-120-94: Труба ПЭ 80 ГАЗ SDR 11-110Х10 ТУ 6-49-04719662-120-94.

Условное обозначение соединительных деталей из ПНД состоит из наименования вида детали, наименования материала, наружного присоединительного диаметра, типа детали, слова "газ" и номера технических условий.

Пример обозначения втулки под фланец для труб диаметром 110 мм тяжелого типа для газопровода: втулка под фланец ПНД 110 Т ГАЗ ТУ 6-19-359-87.

Пример обозначения перехода с наружными присоединительными диаметрами 225 и 160 мм среднего типа для газопроводов: переход ПНД 225Х160 С ГАЗ ТУ 6-19-359-87.

Пример обозначения отвода с наружными присоединительными диаметрами 63 мм тяжелого типа для газопроводов: отвод 90° ПНД 63 Т ГАЗ ТУ 6-19-359-87.

3.7. Маркировка труб из полиэтилена включает товарный знак предприятия-изготовителя, условное обозначение трубы без слова "труба", дату изготовления (месяц, две последние цифры года).

Для труб из ПСП допускается не маркировать обозначение "SDR". Маркировка соединительных деталей включает товарный знак завода-изготовителя и условное обозначение детали без указания ее вида и слов "ТУ...".

3.8. Гарантийный срок хранения полиэтиленовых труб и соединительных деталей устанавливается техническими условиями на поставку.

3.9. Основные производители полиэтиленовых труб и соединительных деталей приведены в Приложении 9.

4. КОНСТРУКТИВНЫЕ ТРЕБОВАНИЯ К ПОЛИЭТИЛЕНОВЫМ ГАЗОПРОВОДАМ

4.1. Диаметр полиэтиленовых газопроводов должен определяться в соответствии с результатами гидравлического расчета, выполняемого согласно Приложения 10.

4.2. Заглубление газопроводов до верха трубы при прокладке в грунтах любого типа, кроме сильнопучинистых, должно приниматься не менее 1 м, а для районов с расчетной температурой наружного воздуха ниже минус 40°С (до минус 45°С) - 1,4 м.

Ширина траншеи должна быть не менее dе + 300 мм для труб dе от 63 мм и выше, и не менее 250 мм для труб dе до 50 мм включительно.

Полиэтиленовые трубы могут предусматриваться для строительства газопроводов в сильнопучинистых грунтах при условии прокладки их ниже зоны сезонного промерзания грунта, а также в грунтах II типа просадочности при прокладке их вне территории населенных пунктов, где исключается возможность замачивания основания трубопровода, в т.ч. от подземных вод, в течение всего срока его эксплуатации.

4.3. Прокладка газопровода из полиэтиленовых труб в грунтах с наличием щебня или других каменистых включений, а также в набухающих, скальных грунтах, грунтах I и II типов просадочности должна предусматривать устройство основания под газопровод высотой не менее 10 см из песка или мягкого грунта, не содержащего крупных (более 20 мм) включений, и засыпку таким же песком или грунтом на высоту не менее 20 см. При прокладке газопроводов в средне- и сильнопучинистых грунтах для устройства основания и засыпки следует предусматривать, как правило, только песок.

Во избежание локального замачивания просадочного грунта I типа в местах перелома оси газопровода рекомендуется предусматривать односторонний уклон траншеи для отведения воды.

Решение о прокладке полиэтиленовых газопроводов в грунтах со слабонесущей способностью (в неслежавшихся насыпных грунтах, грунтах с органикой, илистых и т.п.) принимается отдельно в каждом конкретном случае проектной организацией с разработкой мероприятий по усилению дна траншеи.

4.4. Повороты линейной части газопровода в горизонтальной и вертикальной плоскостях должны выполняться с использованием литых отводов из полиэтилена заводского изготовления. При отсутствии полиэтиленовых отводов повороты межпоселкового газопровода, а для диаметра 63 мм и менее независимо от места прокладки, допускается выполнять упругим изгибом с радиусом не менее 25 наружных диаметров трубы.

Для газопроводов низкого давления диаметром до 63 мм включительно допускается применение поворотов с радиусом не менее трех наружных диаметров, выполняемых путем изгиба труб в горячем состоянии по технологии, в соответствии с проектом производства работ.

4.5. Полиэтиленовые трубы следует соединять между собой на сварочных установках сваркой встык при толщине стенки труб не менее 5 мм или муфтами с закладными нагревателями, при толщине стенки менее 5 мм только муфтами с закладными нагревателями.

Допускается применение других способов соединения полиэтиленовых труб, в т.ч. фланцевых, в соответствии с требованиями ведомственных нормативных документов, утвержденных в установленном порядке.

4.6. Укладка газопроводов из полиэтиленовых труб при пересечении ими водных преград и на участках с высоким уровнем грунтовых вод должна производиться с использованием мягких пригрузов, укладываемых непосредственно на балластируемый газопровод. Пригрузы должны располагаться между сварными соединениями. В качестве мягких пригрузов рекомендуется использовать тканые мешки, наполненные грунтом, или эластичные покрытия. Для балластировки газопроводов при пересечении ими водных преград могут также использоваться футляры из полиэтиленовых труб большего диаметра с закрепленными на них стандартными чугунными или железобетонными пригрузами, применяемыми при строительстве металлических трубопроводов. При этом концы промежуточного футляра должны выходить на берега водной преграды и закрепляться на них.

На рис. 2 показан пример балластировки газопровода с использованием промежуточного футляра и железобетонных пригрузов. Количество пригрузов и расстояния между ними определяются расчетным путем.

Дополнительной пригрузки газопроводов, прокладываемых на сезонно подтопляемых территориях (при условии укладки труб в сухую траншею), как правило, не требуется.

При проектировании трубопроводов на участках, сложенных грунтами, которые могут перейти в жидкопластичное состояние, при определении выталкивающей силы следует вместо объемного веса воды принимать объемный вес разжиженного грунта, определяемый по данным инженерных изысканий.

4.7. Вводы в здания должны выполняться, как правило, из стальных труб. Расстояние от фундаментов здания до полиэтиленового газопровода, (а также неразъемного соединения) "полиэтилен-сталь" должно быть не менее 1 м для газа низкого давления и 2,0 м - среднего давления.

Рис. 2. Пример балластировки полиэтиленового газопровода.

![]() - полиэтиленовый газопровод;

- полиэтиленовый газопровод;

![]() - стальной газопровод;

- стальной газопровод;

![]() - разъемное фланцевое

соединение;

- разъемное фланцевое

соединение;

![]() - опора;

- опора;

![]() - задвижка;

- задвижка;

![]() - компенсатор.

- компенсатор.

Рис 3. Схемы размещения запорной арматуры и компенсаторов

При соответствующем обосновании с учетом местных климатических и инженерно-геологических условий и свойств полиэтилена допускается выполнять цокольные вводы полиэтиленовых газопроводов до мест их присоединения к шкафным регуляторным пунктам (далее ШРП) и комбинированным регуляторам давления, с выходом полиэтиленовой трубы на высоту до 0,8 м от поверхности земли при условии заключения ее с узлом соединения в металлический футляр. Конструкция ввода должна содержать технические решения по компенсации температурных и других возможных нагрузок и воздействий на полиэтиленовый ввод. Не рекомендуется предусматривать вводы из полиэтиленовых труб в сильнопучинистых грунтах.

Размещение запорной и другой арматуры на газопроводах

4.8. Запорную и другую арматуру на полиэтиленовых газопроводах следует предусматривать как для стальных газопроводов. Допускается установка полиэтиленовых кранов в грунте (без колодца) при условии размещения их в футляре или другой защитной конструкции.

4.9. Запорная арматура может располагаться подземно и наземно.

Для подземного расположения рекомендуется использовать колодцы, для наземного - специальные площадки, имеющие стационарное ограждение.

При наземном размещении запорной арматуры газовые колодцы могут использоваться для вывода стальных труб над поверхностью земли.

Расположение маховика арматуры рекомендуется предусматривать на высоте не более 1,8 м от уровня дна колодца или площадки обслуживания.

4.10. Присоединение полиэтиленовых газопроводов к запорной арматуре может быть как непосредственное, при помощи узлов разъемных фланцевых соединений, так и через стальные вставки.

Варианты монтажа и размещения запорной арматуры на полиэтиленовых газопроводах и компенсаторов на стальных газопроводах приведены на рис. 3 и 4.

4.11. Для исключения дополнительных напряжений в узлах разъемных фланцевых и неразъемных соединений "полиэтилен-сталь", под наиболее металлоемкие детали должны предусматриваться опоры.

Переходы газопроводов через естественные и искусственные препятствия

4.12. Переходы газопроводов через железные дороги общей сети и автомобильные дороги I-II категорий, под скоростными дорогами, магистральными улицами и дорогами общегородского значения, а также через водные преграды шириной более 25 м при меженном горизонте и болота III типа должны выполняться из стальных труб.

При пересечении железных дорог переход на стальные трубы должен осуществляться на расстоянии не менее 60 м до и после земляного полотна насыпи, бровки выемки или крайнего рельса на нулевых отметках.

Пересечение газопроводов с железными и автомобильными дорогами следует предусматривать, как правило, под углом 90°.

Характеристики дорог по категориям приведены в Приложении 11.

Подразделение болот на типы приведено в Приложении 12.

4.13. Пересечение болот I и II типов и водных преград шириной до 25 м при меженном горизонте и отсутствии эрозии дна и берегов допускается осуществлять из полиэтиленовых труб. Проектную отметку верха забалластированного газопровода следует принимать на 0,5 м ниже прогнозируемого профиля дна, а на судоходных и сплавных реках - на 1 м, определяемого с учетом возможного размыва русла реки в течение 25 лет эксплуатации.

a) – надземное, с использованием неразъемного соединения "полиэтилен-сталь" усиленного типа; б) – надземное, с использованием разъемного фланцевого соединения; в) - надземное, с использованием колодца; г) – подземное в колодце с использованием разъемного фланцевого соединения и П-образного компенсатора; д) – крышка колодца для надземного размещения запорной арматуры.

Рис. 4. Варианты размещения запорной арматуры

4.14. Переходы газопроводов через подъездные железные дороги промышленных предприятий, автомобильные дороги всех категорий (за исключением оговоренных в п. 4.12), трамвайные пути, под магистральными улицами и дорогами районного и местного значения в черте населенного пункта, а также пересечения с коллекторами, тоннелями и каналами, силовыми и телефонными кабелями, водостоками, водо- и газопроводами, канализацией и тепловыми сетями и места прохода газопроводов через стенки колодцев должны предусматриваться в защитных футлярах в соответствии с требованиями настоящего СП.

Допускается предусматривать на переходах через автомобильные дороги I и II категорий и дороги другого назначения, перечисленные в п. 4.12, полиэтиленовые трубы в стальных футлярах при условии применения длинномерных труб из ПЭ 80 (ПCП) без сварных и других соединений на участках перехода.

4.16. При пересечении полиэтиленовыми газопроводами автомобильных дорог, не имеющих специально устроенного земляного полотна и дорожной одежды (бескатегорийных грунтовых дорог), а также автодорог на территории сельских поселений, включая дороги, имеющие дорожную одежду, допускается прокладывать полиэтиленовые трубы в футлярах из полиэтиленовых или асбестоцементных труб большего диаметра, а также и без защитного футляра (вопрос защиты решается проектной организацией). В последнем случае глубина заложения газопровода в месте пересечения с автомобильными дорогами должна быть не менее 1,5 м до верха трубы. Длина углубленного участка траншеи в месте пересечения должна предусматриваться не менее 5 м в обе стороны от края проезжей части.

Узлы соединений полиэтиленовых и стальных труб.

4.16. Соединения полиэтиленовых и стальных труб предназначены для осуществления перехода газопровода на стальные участки и для присоединения к арматуре и другому оборудованию.

4.17. Узлы соединений могут быть как разъемными (фланцевыми), так в неразъемными (раструбными или нахлесточными, обычного или усиленного типа).

4.18. Разъемные соединения наиболее целесообразно использовать для непосредственного (или через короткие стальные вставки) присоединения к полиэтиленовым трубам запорной арматуры.

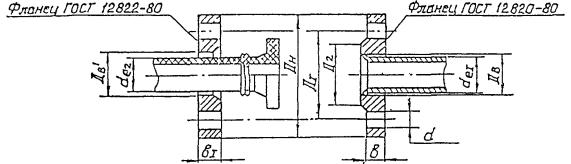

Для изготовления разъемных фланцевых соединений применяются фланцы стальные свободные (накидные) по ГОСТ 12822-80, стальные плоские приварные по ГОСТ 12820-80 и полиэтиленовые втулки под фланец из ПЭ 63 (ПНД) или ПЭ 80 (ПСП). Размеры прокладок между фланцами следует принимать по ГОСТ 16180-86.

Размеры и масса стальных фланцев, используемых для изготовления разъемных фланцевых соединений, приведены в Приложении 13.

4.19. Неразъемные соединения "полиэтилен-сталь" усиленного типа должны предусматриваться на газопроводах высокого (до 0,6 МПа) давления, обычного типа - на газопроводах низкого и среднего давлений.

Стальные патрубки узлов неразъемных соединений "полиэтилен-сталь" должны изготавливаться из стальных труб по ГОСТ 10705-80 (группа В) "Технические условия" и ГОСТ 10704-76 "Сортамент", ГОСТ 8731-74 (группы В и Г) "Технические требования" и ГОСТ 87.32-78 "Сортамент", ГОСТ 8733-74 (группы В и Г) "Технические требования" и ГОСТ 8734-75 "Сортамент", а для газопроводов низкого давления dу до 40 мм – также по ГОСТ 3262-75. Допускается использование других бесшовных и прямошовных электросварных труб, отвечающих требованиям СНиП 2.04.06-87.

Толщина стенки стальных патрубков узлов неразъемных соединений должна быть не менее:

3,0 мм при dу до 80 мм;

3,5 мм при dу от 80 до 100 мм;

4,0 мм при dу 125 мм и более.

Общие виды, основные размеры и условное графическое изображение узлов соединений полиэтиленовых и стальных труб приведены в Приложении 15.

4.20. Изготовление узлов неразъемных соединений "полиэтилен-сталь", а также стальных футляров для размещения разъемных и неразъемных соединений должно производиться в условиях производственных баз, участков или специализированных лабораторий.

4.21. Размещение узлов разъемных и неразъемных соединений в зависимости от их конкретного назначения (присоединение к тройникам, запорной арматуре или компенсатору) может производиться как подземно (в колодце), так и надземно в местах выхода полиэтиленовых труб над поверхностью земли в защитном металлическом футляре.

Размещение узлов одиночных соединений "полиэтилен-сталь", монтируемых без дополнительной арматуры (задвижек, вентилей, компенсаторов) может предусматриваться подземно:

разъемных фланцевых соединений - в металлическом загерметизированном футляре;

неразъемных соединений - непосредственно в грунте.

На футляре с разъемным фланцевым соединением должна устанавливаться контрольная трубка в соответствии с п. 4.32 настоящего СП.

4.22. Ответвления на полиэтиленовых газопроводах следует предусматривать:

с помощью соединительных деталей с закладными нагревателями (для труб из ПЭ 80 (ПСП);

с помощью литых соединительных деталей, приспособленных под сварку нагретым инструментом встык (для труб из ПЭ 63 и ПЭ 80);

через стальную вставку (тройник), вмонтированную в газопровод.

Изготовление тройниковых ответвлений при помощи литых соединительных деталей может производиться как на объекте строительства, так и в производственных мастерских строительной организации.

Изготовление тройниковых ответвлений через стальную вставку должно производиться только в условиях производственных мастерских с обязательным проведением пневматических испытаний по нормам СНиП 3.05.02-88 и выдачей сертификата качества (паспорта узла ответвления).

Из сортамента соединительных деталей с закладными нагревателями для изготовления ответвлений могут использоваться тройники и отводы седловые.

Типовые схемы ответвлений, выполненных при помощи неразъемных соединений "полиэтилен-сталь", приведены на рис. 5.

Типовые схемы ответвлений, выполненных при помощи разъемных соединений "полиэтилен-сталь" (с размещением в колодце), приведены на рис. 3.

4.23. Переходы полиэтиленовых труб с одного диаметра на другой следует выполнять при помощи деталей соединительных из полиэтилена по ТУ 6-19-359-87 и другим стандартам на соединительные детали.

Присоединение литых соединительных деталей к полиэтиленовым трубам должно предусматриваться на сварке. В случае применения нескольких литых соединительных деталей из полиэтилена, их соединение между собой должно осуществляться через переходные патрубки длиной не менее 0,5 м.

Характерные узлы соединений полиэтиленовых труб с использованием соединительных деталей приведены на рис. 6.

Сооружения на газопроводах

4.24. К сооружениям на полиэтиленовых газопроводах относятся:

защитные футляры;

колодцы и наземные площадки, служащие для размещения запорной арматуры и компенсаторов;

контрольные трубки, устанавливаемые в местах расположения футляров.

4.25. Концы защитных футляров, устанавливаемых на полиэтиленовых газопроводах, должны выводиться на расстояние не менее:

1) при пересечении трамвайных путей - на 2 м от крайнего рельса;

2) при пересечении подъездных железнодорожных путей промышленных предприятий - на 3 м от крайнего рельса;

3) при пересечении автомобильных дорог III, III-п, IV, IV-п и V категорий - на 3,5 м от края проезжей части и 2 м за пределы подошвы насыпи;

4) при пересечении подземных инженерных сооружений и коммуникаций - на 2 м от их наружных стенок;

5) при пересечении стенок газовых колодцев - на 2 см от наружных стенок колодцев.

Примеры обозначения на листе проекта мест пересечения полиэтиленового газопровода с различными коммуникациями приведены на рис. 7.

4.26. Рекомендуемые диаметры футляров из стальных труб для полиэтиленовых газопроводов при пересечении коммуникаций и размещения соединений приведены в табл. 2.

Рис. 5. Типовые схемы ответвлений

Рис. 6. Узлы соединений полиэтиленовых труб

Рис. 7. Примеры обозначения мест пересечений полиэтиленовых газопроводов с коммуникациями

а - с автомобильной дорогой

б - с каналом тепловой сети

в - с телефонным кабелем связи

Рекомендуемые диаметры футляров из стальных труб, мм

|

dе газопровода |

dе футляра |

Толщина стенки футляра при способе прокладки |

|||

|

для плети газопровода |

для размещения фланцевых разъемных соединений |

для размещения неразъемных соединений |

открытом или горизонтальным бурением |

продавливанием или проколом |

|

|

25 |

57-114 |

- |

57-76 |

3,0 |

4,0 |

|

32 |

57-133 |

- |

57-76 |

3,0 |

4,0 |

|

40 |

76-159 |

- |

76-89 |

4,0 |

5,0 |

|

50 |

89-159 |

- |

102-114 |

4,0 |

5,0 |

|

63 |

114-168 |

219 |

159-168 |

4,0 |

5,0 |

|

110 |

159-219 |

273 |

219 |

5,0 |

6,0 |

|

160 |

219-273 |

325 |

273 |

7,0 |

8,0 |

|

225 |

273-325 |

377 |

325 |

8,0 |

9,0 |

Рекомендуемые диаметры футляров из неметаллических труб для полиэтиленовых газопроводов приведены в табл. 3.

Таблица 3

Рекомендуемые диаметры футляров из неметаллических труб, мм

|

dе газопровода |

dе футляра из полиэтиленовых труб типа "Т" |

dе футляра из асбестоцементных труб |

|

25 |

63 |

- |

|

32 |

63, 110 |

|

|

40 |

110 |

100 |

|

50 |

110 |

100 |

|

63 |

110 |

100 |

|

110 |

160 |

200 |

|

160 |

225 |

250 |

|

225 |

315 |

300 |

4.27. С целью избежания повреждения поверхности полиэтиленовой трубы при протаскивании ее через металлический или асбестоцементный футляр следует предусматривать защиту ее поверхности с помощью колец изготавливаемых из труб того же диаметра, длиной 0,5 dе, путем разрезки их по образующей и установки (после нагрева) на протягиваемую трубу на расстояниях 2-3 м друг от друга и закрепления на трубе липкой синтетической лентой.

4.28. В местах выхода полиэтиленовых труб над поверхностью земли (до высоты 0,8 м) и местах расположения полиэтиленовых цокольных вводов надземные участки полиэтиленовых труб вместе с узлом соединения "полиэтилен-сталь" должны быть заключены в защитные металлические футляры.

При расположении цокольных вводов непосредственно у стен зданий (сооружений) в защитный футляр должен заключаться как вертикальный, так и горизонтальный участки ввода. Расстояние от наружной стены здания до конца горизонтального участка футляра должно быть не менее 1 метра.

В футлярах надземных выходов и цокольных вводов могут размещаться (как разъемные, так и неразъемные узлы соединений "полиэтилен-сталь".

Диаметр футляров принимается по данным табл. 2.

Фланцы узлов разъемных соединений и стальные патрубки узлов неразъемных соединений должны жестко фиксироваться внутри металлических футляров для исключения воздействия на узлы соединений нагрузок от веса кранов, задвижек, температурных деформаций стальных участков и пр.

В целях предохранения наземного полиэтиленового газопровода от механических повреждений внутри металлического защитного футляра должен устанавливаться полиэтиленовый или полипропиленовый патрубок.

Надземный стальной участок газопровода до места присоединения к домовому регулятору давления или ввода в дом, в этом случае должен иметь угловой или П-образный компенсатор (рис. 8). Размеры компенсатора должны определяться расчетом, на основании учета перемещений газопровода (включая надземный и подземный участки) от температурных воздействий и давления газа.

На рис. 8 показаны возможные варианты конструкций футляров для цокольных вводов и надземных выходов полиэтиленовых труб, монтируемых в простых геологических условиях, при отсутствии:

- пучинистых, просадочных, набухающих, неслежавшихся насыпных грунтов;

- подрабатываемых территорий;

- возможности развития опасных геологических процессов (карст, оползни и др.);

- сейсмичности.

Конструкция цокольных вводов и надземных выходов полиэтиленовых труб, монтируемых в сложных геологических условиях, должна определяться специально разработанными техническими решениями, утвержденными в установленном порядке.

4.29. Размеры колодцев, рекомендуемых для полиэтиленовых газопроводов, должны соответствовать типовому проекту 905-7 "Унифицированные колодцы для подземных газопроводов".

Колодцы, предусматриваемые в пучинистых грунтах, должны быть сборными железобетонными или монолитными.

4.30. Контрольные трубки следует предусматривать на одном конце футляров при пересечении газопроводом автомобильных и железных дорог, подземных коллекторов и каналов, водостоков, канализации и тепловых сетей, а также на стальных футлярах в местах выхода полиэтиленовых труб над поверхностью земли и в местах бесколодезного расположения разъемных соединений.

Рис. 8. Конструкция футляров цокольных вводов и надземных выходов

а - выход надземный с узлом разъемного соединения

б - цокольный ввод газопровода среднего давления для подключения шкафного регуляторного пункта

в - цокольный ввод газопровода низкого давления;

1 - стальной газопровод, 2 - металлический футляр, 3 - полиэтиленовый футляр, 4 - полиэтиленовый газопровод, 5 - контрольная трубка, 6 - компенсатор.

При наличии на поверхности земли твердого асфальтового или бетонного покрытия (в частности, на территории населенных пунктов) контрольная трубка должна выводиться под защитное устройство (ковер). Если твердое покрытие отсутствует, контрольная трубка должна выводиться над поверхностью земли на высоту не менее 0,5 м. При этом диаметр контрольной трубки должен быть не менее 32 мм, а ее конец, выступающий над поверхностью земли, плавно изогнут на угол 180°.

Варианты расположения контрольных трубок приведены на рис. 9.

При установке контрольных трубок концы футляров должны быть заделаны пенькой или канатом и загерметизированы раствором низкомолекулярного полиизобутилена или битумом.

Стальные участки на полиэтиленовых газопроводах

4.31. Для стальных участков на полиэтиленовых газопроводах применяются трубы, соответствующие требованиям раздела II СНиП 2.04.08-87*.

4.32. Защита от коррозии стальных участков подземных газопроводов должна выбираться и устанавливаться в соответствии с требованиями СНиП 2.04.08-8*, СНиП 2.05.06-85 и настоящего свода правил, исходя из условий прокладки газопровода, данных о коррозионной агрессивности грунтов, наличия блуждающих токов, требуемого срока службы газопровода.

При прокладке в грунтах с высокой коррозионной агрессивностью стальных участков небольшой протяженности (до 2 м) возможно, исходя из результатов технико-экономических обоснований, вместо устройства катодной поляризации произвести замену на данном участке грунта c высокой коррозионной агрессивностью грунтами с низкой или средней коррозионной агрессивностью (например, засыпка песком).

Рис. 9. Варианты устройства контрольных трубок

а - контрольная трубка над стальным футляром при отсутствии твердого покрытия

б - контрольная трубка над стальным футляром - при наличии твердого покрытия

4.33. Стальные участки узлов неразъемных соединений и другие стальные вставки должны быть покрыты весьма усиленной изоляцией на основе битумных мастик с армирующими слоями. Возможно использование для изоляции стальных вставок липких полимерных лент или других материалов, соответствующих требованиям ГОСТ 9.602-89.

Неразъемные соединения "полиэтилен-сталь" должны укладываться на песчаное основание высотой не менее 10 см и присыпаться слоем песка на высоту не менее 20 см.

4.34. На вводных газопроводах должна предусматриваться установка изолирующих фланцевых соединений или изолирующих муфт (ИМ) из стеклопластика по ТУ 243 РСФСР 3.097-90 или других типов, разрешенных к применению в газовом хозяйстве.

Размещение ИФС и ИМ на вводных газопроводах должно предусматриваться на высоте не более 2,2 м и на расстоянии от дверных и оконных проемов не менее 0,5 м.

5. ОСОБЕННОСТИ ИСПОЛЬЗОВАНИЯ ПОЛИЭТИЛЕНОВЫХ ТРУБ ДЛЯ ГАЗОСНАБЖЕНИЯ НАСЕЛЕННЫХ ПУНКТОВ

5.1. Проект газоснабжения населённого пункта должен обеспечивать рациональное использование полиэтиленовых и стальных труб.

На выбор варианта существенное влияние оказывает характеристика объекта газоснабжения, т.е. планировка населенного пункта, плотность и этажность застройки, объемы потребляемого газа, наличие и характеристика газопотребляющих установок, стоимость труб, оборудования и другие факторы.

При выборе трассы полиэтиленового газопровода необходимо учитывать также расположение в районе трассы тепловых сетей, водоводов и других подземных коммуникаций, проведение ремонтных работ на которых может привести к повреждению полиэтиленовых труб.

Классификация газопроводов населенных пунктов приведена в Приложении 14.

5.2. При выборе схем газоснабжения населенных пунктов возможны следующие варианты применения полиэтиленовых труб:

все подземные распределительные сети низкого давления, включая подземную часть газопроводов-вводов для каждого отдельного потребителя;

все подземные распределительные сети среднего давления с установкой перед каждым потребителем индивидуальных регуляторов давления газа;

все подземные распределительные сети среднего давления с установкой шкафных блочно-комплектных газорегуляторных пунктов на группу потребителей газа и последующим переходом на стальные газопроводы низкого давления.

На рис. 10 приведены примеры использования полиэтиленовых труб для внутрипоселковых газопроводов.

5.3. Соединение стальных и полиэтиленовых участков газопроводов-вводов целесообразно осуществлять при помощи неразъемных соединений "полиэтилен-сталь".

Присоединения ответвлений от распределительных (уличных) газопроводов к индивидуальным потребителям должны предусматриваться при помощи литых соединительных деталей (тройников, отводов), в т.ч. с закладными нагревателями.

Для газопроводов из ПЭ 80 (ПСП) присоединение ответвлений рекомендуется осуществлять при помощи седловых отводов с ЗН.

Для газопроводов из ПЭ 63 (ПНД) присоединение ответвлений может производиться при помощи узлов врезок, самостоятельно изготавливаемых строительными организациями на базе стандартного тройника, врезаемого в газопровод. Изготовление такого тройникового узла врезки и его монтаж должна производиться по специальной технологической карте, утвержденной в установленном порядке, при этом должны быть предусмотрены тщательная подсыпка и уплотнение грунта в местах их расположения.

На рис. 11 приведен общий вид присоединения стального газопровода-ввода низкого давления к распределительному полиэтиленовому газопроводу при помощи тройникового узла врезки.

5.4. Расстояние от вертикальной оси трубопровода цокольного ввода до стены зданий должно устанавливаться с учетом ширины фундаментов; но не менее:

для труб dу 50 мм - 175 мм;

для труб dу 80 мм - 220 мм;

для труб dy 100 мм - 250 мм.

![]() - полиэтиленовый газопровод;

- полиэтиленовый газопровод;

![]() - стальной газопровод;

- стальной газопровод;

![]() - соединение "полиэтилен-сталь";

- соединение "полиэтилен-сталь";

![]() - переход; ПГ-4 - индивидуальный потребитель

газа.

- переход; ПГ-4 - индивидуальный потребитель

газа.

а - пример использования полиэтиленовых труб для внутрипоселкового газопровода среднего давления; б - пример использования полиэтиленовых труб для подземной части внутрипоселкового газопровода низкого давления

Рис. 10. Схемы использования полиэтиленовых труб для строительства внутрипоселковых газопроводов

Рис. 11. Присоединение стального газопровода-ввода к распределительному полиэтиленовому газопроводу при помощи тройникового узла врезки

1 - заглушка, 2 - фреза, 3 - тройник, 4 - переход, 5 – полиэтиленовый патрубок газопровода-ввода, 6 - труба распределительного газопровода, 7 – стальной цокольный ввод, 8 - соединение "полиэтилен-сталь"

5.5. Для предотвращения скапливания конденсата в газопроводных системах низкого давления следует, при необходимости, предусматривать конденсатосборники с уклоном к ним не менее 2%. Если по условиям рельефа местности не может быть создан необходимый уклон, допускается предусматривать прокладку газопровода с изломом в профиле с установкой конденсатосборника в низшей точке (рис. 12).

5.6. Трасса газопровода на территории населенного пункта должна обозначаться в местах поворотов и через каждые 200 м на прямолинейных участках с помощью привязки к зданиям, каменным оградам и т.д.

Расстояние от газопровода до места привязки определяется рабочим проектом. Образец опознавательного знака приведен в Приложении 15.

Для вновь проектируемых участков газопроводов на территории городов, как правило, должны предусматриваться технические решения, предупреждающие при выполнении земляных работ о прохождении на данном участке полиэтиленового газопровода. Например, укладка на расстоянии 0,25 м от верха трубопровода полиэтиленовой сигнальной ленты шириной не менее 0,2 м с несмываемой надписью "Газ". Для участков пересечений со всеми инженерными коммуникациями это требование обязательно. Лента должна быть уложена вдоль газопровода на расстояние не менее 2 м в обе стороны от пересекаемого сооружения.

Рис. 12. Схемы удаления конденсата

1 - фильтр, 2 - газопровод для удаления конденсата, 3 - емкость переходная

6. РАСЧЕТ ГАЗОПРОВОДОВ НА ПРОЧНОСТЬ И УСТОЙЧИВОСТЬ

Нагрузки и воздействия

6.1. Расчет газопроводов на прочность и устойчивость выполняется только для межпоселковых трубопроводов и его следует вести с учётом нагрузок и воздействий, возникающих при их сооружении, испытании в эксплуатации.

Нагрузки, воздействия и их возможные сочетания необходимо принимать в соответствии с требованиями СНиП 2.01.07-85.

6.2. Нагрузки от собственного веса единицы длины газопровода должна определяться по формуле:

qdw = prdwg(de - t)t, (1)

6.3. Нагрузка от давления грунта на единицу длины газопровода должна определяться по формуле:

qgr = rgrgdeh, (н/м). (2)

6.4. Погонная выталкивающая сила воды, действующая на газопровод, находящийся ниже уровня грунтовых вод, должна определяться по формуле:

![]() , (н/м).

(3)

, (н/м).

(3)

При возможности перехода обводненного грунтам в, жидко-пластичное состояние при определении выталкивающей силы (3) следует вместо плотности воды принимать плотность разжиженного грунта.

6.5. Рабочее (нормативное) давление транспортируемой среды устанавливается проектом.

6.6. Нормативная погонная нагрузка от веса транспортируемой среды должна определяться по формуле:

![]() , (н/м).

(4)

, (н/м).

(4)

6.7. Температурный перепад в материале стенок труб следует принимать равным разнице между максимально (или минимально) возможной температурой стенок в процессе эксплуатации и наименьшей (или наибольшей) температурой газопровода непосредственно после его засыпки грунтом (температурой фиксирования расчетной схемы).

Принятые в расчете максимальная и минимальная температуры, при которых допускается фиксирование расчетной схемы, должны указываться в проекте или же должны предусматриваться специальные мероприятия по укладке газопровода, предотвращающие возникновение недопустимых продольных напряжений, обусловленных температурным перепадом.

Расчетные характеристики материалов

6.8. Длительные сопротивления разрушению материала труб R и допускаемые напряжения [s] следует определять по данным, приведенным в ГОСТ Р 50838-95 (ТУ 6-19-352-87 и ТУ 6-49-04719662-120-94) в зависимости от давления газа, принятых в этих ТУ толщин стенок труб и соответствующих коэффициентов запасов прочности.

6.9. Модуль ползучести материала труб принимается с учетом его изменения при длительном действии на газопровод нагрузки и температуры по формуле:

E=gtEo, (МПа). (5)

6.10. Модуль ползучести материала, трубы при растяжении Ео принимается по табл. 4 в зависимости от проектного срока службы газопровода и величины действующих в стенде трубы напряжений.

6.11. Коэффициент, учитывающий влияние температуры на деформационные свойства материала труб gt принимается по табл. 5.

6.12. Коэффициент линейного расширения материала труб следует принимать равным: a=2,2×10-4 (°С)-1; коэффициент Пуассона равным: m=0,43.

Значения модуля ползучести материала труб при растяжении

|

Срок службы, лет |

Модуль ползучести Ео (МПа) в зависимости от величины напряжений |

||||||||

|

Напряжение в стенке трубы МПа |

|||||||||

|

6 |

5 |

4 |

3 |

2,5 |

2 |

1,5 |

1 |

0,5 |

|

|

50 |

- |

100 |

120 |

140 |

150 |

160 |

180 |

200 |

220 |

|

25 |

90 |

110 |

130 |

150 |

160 |

170 |

190 |

210 |

230 |

|

10 |

100 |

120 |

140 |

160 |

170 |

190 |

210 |

230 |

250 |

Значения температурного коэффициента

|

Коэффициент gt при температуре |

|

|

До 20 °С |

30 °С |

|

1,0 |

0,8 |

Определение толщины стенки газопровода

6.13. Толщина стенки газопровода принимается по ГОСТ Р 508-95 (ТУ 6-19-352-87 и ТУ 6-49-04719662-120-94), В зависимости от номинального давления, диаметра газопровода и материала трубы.

Проверка прочности и деформативности газопровода

6.14. Проверка прочности газопровода состоит в соблюдении условий:

sN £ [s] (если sN ³ 0), (МПа); (6)

|sN| £ [s] - se (если sN > 0), (МПа). (7)

6.15. Продольное осевое напряжение находится от всех действующих на газопровод нагрузок и воздействий. В частности, для прямолинейных и упругоизогнутых защемленных грунтом участков газопроводов продольное осевое напряжение определяется по формуле:

sN = -aEDT + mse, (8)

![]() ; (МПа). (9)

; (МПа). (9)

6.16. Проверка деформативности газопровода состоит в ограничении продольных фибровых напряжений условиями:

sln £ R (если sln ³ 0), (МПа); (10)

sln £ R - se (если sln < 0), (МПа). (11)

6.17. Продольное фибровое напряжение sln определяется как сумма всех (с учетом их сочетания) нагрузок и воздействий с учетом поперечных и продольных перемещений газопровода. В частности, для прямолинейных и упругоизогнутых участков газопровода, защемленного грунтом, продольное фибровое напряжение определяется по формуле:

![]() ; (МПа). (12)

; (МПа). (12)

Обеспечение устойчивости положения газопровода

6.18. Устойчивость положения газопровода, прокладываемого на обводненном участке трассы, следует проверять по условию:

Qa £ Qp / gfl, (н/м). (13)

где: gfl=1,07 - для болот и пойменных участков, не подверженных размыву;

gfl=1,10 - при прокладке через русла рек ниже предельного профиля размыва.

6.19. В частном случае при прокладке газопровода свободным изгибом при равномерной по его длине балластировке величина интенсивности балластировки (погонной нагрузки) - вес на воздухе - определяется по формуле:

; (н/м). (14)

; (н/м). (14)

где gв=0,86 - для железобетонных грузов и мешков с цементно-песчаной смесью;

gв=0,95 - для чугунных грузов.

6.20. Интенсивность нагрузки от упругого отпора при свободном изгибе газопровода в вертикальной плоскости определяется по формулам:

![]() (для выпуклых кривых), (н/м); (15)

(для выпуклых кривых), (н/м); (15)

![]() (для вогнутых кривых), (н/м). (16)

(для вогнутых кривых), (н/м). (16)

6.21. При балластировке газопроводов грунтом обратной засыпки, закрепляемых путем применения нетканых синтетических материалов (НСМ), должно выполняться неравенство:

qNSM ³ gflqw + qr - qdw; (н/м); (17)

Величину qNSM следует определять по формуле:

, (н/м) (18)

, (н/м) (18)

где: k - безразмерный коэффициент, характеризующий призму выпора грунта, принимается численно, равным условному диаметру трубы в м.

6.22. Удельный вес грунта с учетом выталкивающей силы воды следует определять по формуле:

![]() ; (н/м3). (19)

; (н/м3). (19)

6.23. Все характеристики грунта засыпки следует определять с учетом его разрыхления и обводнения.

6.24. При балластировке газопровода с помощью полимерно-контейнерного балластировочного устройства (ПКБУ) удерживающую способность ПКБУ (с находящимся в нем грунтом) на единицу длины группы ПКБУ следует определять по формуле:

![]() ; (н/м).

(20)

; (н/м).

(20)

При групповой установке ПКБУ в суммарную погонную нагрузку на газопровод, действующую вниз, следует включать вес грунта над ПКБУ и трубопроводом. Эту нагрузку следует определять по формуле:

![]() ; (н/м). (21)

; (н/м). (21)

Обеспечение кольцевой формы поперечных сечений газопровода и проверка условий местной устойчивости стенок

6.25. Проверка обеспечения кольцевой формы сечения подземного газопровода должна выполняться с учетом полной погонной эквивалентности линейной нагрузки Q, приведенной к вертикальной плоскости, проходящей через ось трубы, и вычисляемой по формуле:

![]() ; (н/м). (22)

; (н/м). (22)

6.26. Погонная нагрузка на газопровод от давления грунта должна определяться по формулам:

при укладке в траншее:

![]() ; (н/м); (23)

; (н/м); (23)

при укладке в насыпи:

Q1=1,2hggrKemB; (н/м). (24)

где h - принимается в зависимости от степени уплотнения засыпки в пределах от 0,85 до 0,95;

Кgr - определяется по табл. 6.

Таблица 6

Коэффициент вертикального давления грунта, Kgr

|

Глубина заложения газопровода, м |

Пески, супеси, суглинок твердый |

Суглинок пластинчатый, глина твердой консистенции |

|

1 |

0,75 |

0,78 |

|

2 |

0,67 |

0,70 |

|

3 |

0,55 |

0,58 |

|

4 |

0,49 |

0,52 |

|

5 |

0,43 |

0,46 |

|

6 |

0,37 |

0,40 |

|

7 |

0,32 |

0,34 |

|

8 |

0,29 |

0,32 |

Коэффициент концентрации давления грунта в насыпи определяется по формуле:

; (25)

; (25)

; (МПа) (26)

; (МПа) (26)

![]() ; (МПа) (27)

; (МПа) (27)

где: Еgr - принимается равным:

для песчаных грунтов - от 8,0 до 16,0 МПа;

для супесей и суглинков - от 2,0 до 6,0 МПа;

для глин - от 1,2 до 2,5 МПа.

6.27. Нагрузка на газопровод от равномерно распределенной нагрузки на поверхности засыпки должна определяться по формуле:

Q2 = 1,4qev КemB; (н/м). (28)

6.28. Нагрузка на основание траншеи от собственного веса газопровода и транспортируемой среды должна определяться по формуле:

Q3 = qdw + qs; (н/м). (29)

6.29. Нагрузка от гидрастатического давления грунтовых вод должна определяться по формуле:

Q4 = qw; (н/м). (30)

6.30. Значения коэффициентов приведения нагрузок принимаются равными:

b1=0,75 - при укладке газопровода на плоское основание;

b1=0,55 - при укладке на спрофилированное основание с углом охвата 2а=70°;

b1=0,50 - то же, 2а=90°;

b1=0,45 - то же, 2а=120°;

b2=b4=I;

b3=0,75 - при укладке на плоское основание;

b3=0,35 - при укладке на спрофилированное основание с углом охвата 2а=70°;

b3=0,30 - то же, 2а=90°;

b3=0,25 - то же, 2а=120°.

6.31. Для обеспечения несущей способности подземного газопровода по условию предельно допустимой величины овализации поперечного сечения трубы (относительно укорочения вертикального диаметра) должно соблюдаться условие:

![]() (31)

(31)

где z=1,3 - при укладке на плоское основание;

z=1,2 - при укладке на спрофилированное основание.

(32)

(32)

В формуле (32) через Р обозначено внутреннее давление транспортируемой среды (считается положительным) или внешнее равномерное радиальное давление (считается отрицательным), которое может быть атмосферным (при образовании в трубе вакуума) или гидростатическим (при прокладке газопровода ниже уровня грунтовых вод) или давлением грунта.

6.32. Проверку относительного укорочения вертикального диаметра сечения газопровода также необходимо выполнять на стадии его укладки в случае применения балластирующих грузов, опирающихся на верхнюю часть трубопровода. В этом случае должно соблюдаться условие:

(33)

(33)

где z - коэффициент, принимаемый в соответствии с п.6.31.

6.33. Подземный газопровод следует также проверять по условию недопущения местной потери устойчивости его стенок:

; (МПа) (34)

; (МПа) (34)

Pw = 10-6PwgHw; (МПа) (35)

6.34. В качестве критической величины внешнего равномерного давления следует принимать меньшее из двух значений, вычисляемых по формулам:

![]() ; (МПа); (36)

; (МПа); (36)

Pcr = Phrd + 1,143Pgr; (МПа). (37)

7. ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ РЕКОНСТРУКЦИИ (ВОССТАНОВЛЕНИЯ) ПОДЗЕМНЫХ СТАЛЬНЫХ ИЗНОШЕННЫХ ГАЗОПРОВОДОВ

7.1. Реконструкция изношенных подземных стальных газопроводов методом протяжки в них полиэтиленовых труб является альтернативным вариантом восстановления работоспособности газораспределительных сетей. Решение об использовании данного варианта принимается после составления общей схемы реконструкции газовой сети на основании технико-экономического обоснования.

7.2. Метод протяжки полиэтиленовых труб возможно использовать для восстановления работоспособности газопроводных сетей низкого (0,005 МПа), среднего (до 0,3 МПа) и высокого (до 0,6 МПа) давлений.

При реконструкции стальных газопроводов низкого и среднего давлений протянутые в нем полиэтиленовые трубы могут использоваться для подачи газа как низкого, так и среднего давлений. Целесообразность перевода существовавшей газопроводной сети с низкого давления на среднее устанавливается расчетом.

При реконструкции стального газопровода высокого давления методом протяжки в нем полиэтиленовых труб необходим одновременный перевод такого газопровода на низкое или среднее давление, что должно быть подтверждено обеспечением необходимого расхода, а также технической и экономической целесообразностью.

Не допускается использование изношенных газопроводов на участках, где они не отвечают требованиям СНиП 2.04.08-87 (по глубине заложения, расстояниям между зданиями и коммуникациями и пр.). В случае существования таких участков в проекте реконструкции должна быть предусмотрена их перекладка с заменой на новые стальные или полиэтиленовые трубы в соответствии с требованиями СНиП 2.04.08-87.

7.3. Глубина заложения стальных газопроводов, в которых протягиваются полиэтиленовые трубы, должна соответствовать требованиям СНиП 2.04.08-87.

Глубина заложения полиэтиленовых газопроводов до верха трубы в местах их прокладки вне стальных труб и длине этих участков свыше 10 м должна приниматься согласно требованиям п. 4.2.

При длине таких участков до 10 м глубина заложения полиэтиленового газопровода определяется глубиной заложения стальных труб.

7.4. Минимальные расстояния по горизонтали в свету от зданий и сооружений до реконструируемого стального газопровода низкого давления при протяжке в нем полиэтиленового газопровода среднего давления допускается принимать по нормам, предусмотренным СНиП 2.07.01-89 для стальных газопроводов низкого давления. При этом допускается уменьшение до 50% этих расстояний в соответствии со СНиП 2.04.08-87. В этом случае сварные и другие соединения полиэтиленового газопровода и места его открытой прокладки должны располагаться на расстояниях, регламентированных СНиП 2.04.08-87.

7.5. Реконструкция стальных газопроводов должна предусматриваться участками длиной, как правило, не более 150 м.

В зависимости от местных условий прохождения трассы газопровода, принятой технологии реконструкции газопровода, плотности и этажности застройки и пр. допускается увеличение протяженности секций до 500 м при условии применения: длинномерных труб с количеством сварных соединений до 3 шт; труб мерной длины, соединяемых муфтами с закладными нагревателями или сваркой встык, сварные соединения которых проверены физическими методами контроля.

При протяженности секций более 150 м рекомендуется установка сигнализаторов загазованности.

7.6. При пересечении реконструируемого газопровода с различными сооружениями и коммуникациями устройства дополнительных защитных футляров, как правило, не требуется. Роль футляра выполняет существующий стальной газопровод.

7.7. При реконструкции должны использоваться как трубы в отрезках мерной длины, так и длинномерные трубы, причем предпочтение должно отдаваться длинномерным трубам, смотанным в бухты или на барабан. Соединения длинномерных труб (плетей) между собой должны предусматриваться при помощи муфт с закладными нагревателями или, как исключение, сваркой нагретым инструментом встык. В последнем случае требуется обеспечить 100% контроль сварных соединений физическими методами.

В стесненных условиях прокладки, где расстояния по горизонтали в свету могут быть уменьшены до 50% относительно требований СНиП 2.07.01-89, соединение труб осуществляется с помощью муфт с закладными нагревателями или сваркой встык нагретым инструментом труб мерной длины при условии их прокладки в стальном футляре и 100% контролем сварных соединений физическими методами.

7.8. Максимальный наружный диаметр полиэтиленовых труб по отношению к внутреннему диаметру реконструируемого газопровода должен быть меньше:

на 20 мм - при использовании плетей без сварных соединений;

на 40 мм - при использовании плетей, сваренных из отдельных труб.

При наличии на реконструируемых участках крутоизогнутых и гнутых отводов должна быть просчитана возможность прохождения через них узлов неразъемных соединений "полиэтилен-сталь" (при протаскивании этих соединений вместе с полиэтиленовой плетью), а также проведен расчет на непревышение допустимых напряжений в стенке протягиваемых труб (s < [sдоп]).

7.9. При обосновании необходимости реконструкции изношенных подземных стальных газопроводов методом протяжки в них полиэтиленовых труб должны прорабатываться следующие варианты технических решений:

сохранение низкого давления в сети, когда это возможно по условиям потребителей;

полный перевод сетей низкого давления на среднее с установкой регуляторов;

частичный перевод сетей низкого давления на среднее с установкой регуляторов давления.

Выбор варианта реконструкции должен приводиться на основании их технико-экономического сравнения.

Состав и содержание проекта организации строительства кроме общих требований СНиП 3.01.01-85 должны включать:

план газопровода с указанием участков, не подлежащих реконструкции, а также мест присоединения этих участков к реконструированному газопроводу;

решения по защите отрытых котлованов от дождевых вод;

чертежи на отрываемые котлованы с указанием их точных размеров проходящих рядом с ними подземных инженерных сооружений и коммуникаций и привязкой котлованов к постоянным ориентирам;

чертежи на узлы соединений полиэтиленовых и стальных труб, а также схемы установки и монтажа сигнализаторов загазованности;

конструктивные требования по заделке (герметизации) футляров.

В пояснительной записке ПОС разрабатываются мероприятия по обеспечению безостановочной работы предприятий, попадающих в зону реконструкции (обеспечение подъездных путей, устройства байпасов и т.д.). Условия и сроки прекращения подачи газа должны быть установлены проектом и согласованы с руководством предприятий, производственно-жилищных служб и др. заинтересованных организаций.

Приводятся мероприятия по обеспечению пожаро- и взрывобезопасности, а также контроля за безопасной концентрацией газа в местах проведения работ, разработанные в соответствии с требованиями "Правил безопасности в газовом хозяйстве Госгортехнадзора РФ".

7.10. При проработке вопроса реконструкции газопроводов следует учитывать, что рассечение реконструируемого стального газопровода на отдельные участки может привести к нарушению единой системы электрохимической защиты. Поэтому на стадии обоснования инвестиций должен быть перечень мероприятий по защите от коррозии металлических участков газопроводов, футляров и стальных вставок.

Мероприятия по защите от коррозии должны разрабатываться в соответствии с требованиями ГОСТ 9.602-89 и включать кроме общих требований указания по:

1) сохранению, ликвидации или замене установок и устройств электрозащиты и контрольно-измерительных пунктов;

2) необходимости реконструкции трасс дренажных и питающих кабелей, а также пунктов их подключения к подземным сооружениям;

3) порядку налаживания и регулировки систем электрозащиты.

Мероприятия по защите от коррозии должны быть согласованы с организациями, эксплуатирующими соседние и пересекаемые подземные вооружения.

7.11. На стадии обоснования инвестиций и при разработке проекта реконструкции следует определить необходимость одновременного проведения текущего ремонта установок электрохимической защиты, попадающих в зону реконструкции, включающего:

техническое обслуживание установок электрозащиты;

окраску шкафов и других конструктивных элементов;

ремонт токоведущих линий;

устранение неисправностей электрического оборудования и защитных заземлений.

7.12. Состав и детализация проектов производства работ устанавливаются строительной организацией, исходя из протяженности и степени сложности реконструкции. В пояснительной записке ППР определяются сроки выполнения работ, потребность в рабочей силе, арматуре, деталях, материалах и пр.

Строительный генеральный план с указанием схем движения транспорта, мест расположения и ограждения котлованов и сужения автодорог должен быть согласован с местными органами ГАИ. На генеральном плане указываются места расположения временных дорожных указателей.

При разработке ППР определяются последовательность и сроки выполнения всех технологических операций, а при необходимости оставляются технологические карты на выполнение отдельных видов работ.

8. ОБЩИЕ ПОЛОЖЕНИЯ ПО ПРОИЗВОДСТВУ РАБОТ

8.1. Работы по строительству газопроводов из полиэтиленовых труб могут осуществлять организации (фирмы), имеющие разрешение (лицензии) органов Госгортехнадзора России на выполнение этого вида деятельности.

8.2. На строительстве трубопроводов используют следующие организационные схемы выполнения монтажных работ:

трассовую, при которой отдельные трубы доставляются непосредственно на трассу, раскладываются вдоль оси трубопровода, стыкуются и свариваются в нитку (рис. 13);

базовую, при которой трубы сваривают в двух- или трехтрубные секции на трубосварочной базе и вывозят на трассу, где производят их сварку в нитку;

стендовую, при которой одиночные трубы сваривают на трассе в длинномерные плети способом протягивания;

индустриальную, при которой на трассу доставляются длинномерные трубы в бухтах, где их разматывают и сваривают между собой.

Сварку полиэтиленовых труб следует выполнять только на оборудовании, допущенном (имеющем разрешение) к применению Госгортехнадзором России.

8.3. При сооружении трубопроводов в экстремальных природно-климатических условиях в проекте производства работ должны предусматриваться специальные мероприятия, обеспечивающие возможность осуществления сварочных процессов и операций в пределах допустимых температур (см. пп. 10.5; 11.1.2; 11.2.3; 15.1).

Рис. 13. Схемы сварки трубопровода в нитку: а) из одиночных труб с использованием одного центратора (сварочной установки); б) из двухтрубных секций с использованием двух центраторов;

1 - траншея; 2 - отвал грунта; 3 - свариваемый трубопровод; 4 - центратор (сварочная установка); 5 - привариваемая труба; 6 – лежки или инвентарные опоры; 7 - трубы; 8 - устройство для механической обработки торцов труб; 9 - нагревательный инструмент; 10 - передвижная электростанция на базе автомобиля; 11 - дополнительный центратор; 12 – приваренная к трубопроводу секция; 13 - привариваемая секция; 14 - двухтрубная секция.

8.4. При выполнении строительно-монтажных работ нельзя допускать воздействий на трубы непредусмотренных технологическими схемами силовых нагрузок.

8.6. Во избежание попадания в полости трубопровода посторонних предметов, грунта и других загрязнений, открытые торцы плетей трубопровода закрываются временными инвентарными заглушками.

Весь комплекс работ по строительству трубопровода из полиэтиленовых труб для природного газа должен выполняться с соблюдением требований СНиП 3.05.02-88* "Газоснабжение".

9. ВХОДНОЙ КОНТРОЛЬ ТРУБ И СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ

9.1. Каждая партия труб и соединительных деталей должна быть снабжена документом (сертификатом) завода-изготовителя (или копией, заверенной владельцем сертификата), подтверждающим их соответствие требованиям технических условий. Сертификат должен содержать наименование и товарный знак предприятия, номер партии, условное обозначение продукции, объем партии (м, шт, кг), результаты испытаний или подтверждение соответствия требованиям стандарта или ТУ, дату выпуска партии.

На поверхности труб и соединительных деталей должна быть маркировка (см. п. 3.7).

9.2. При поступлении партии труб на строительные объекты необходимо произвести входной контроль качества труб и соединительных деталей, целью которого является определение пригодности данной партии для строительства газопроводов. Трубы должны быть скреплены в пакеты или в бухты.

9.3. Входной контроль должен состоять из определения: внешнего вида поверхности и размеров труб и деталей. При возникновении каких-либо сомнений в качестве поступивших на объект строительства полиэтиленовых труб рекомендуется дополнительно проводить выборочные испытания образцов с определением величины, предела текучести при растяжении и относительного удлинения при разрыве. Механические испытания должны выполняться лабораториями строительно-монтажных организаций или по договорам с испытательными центрами.

9.4. Для проведения входного контроля отбирается определенный процент в зависимости от диаметра:

de 225 мм - 2% труб или соединительных деталей от партии

de 160 и 110 мм - 1% -"-

de 63 и 40 мм - 0,5% -"-

de 32 и 20 мм - 0,25% -"-

Количество труб в любом случае должно быть не менее 5 шт.

При использовании труб в бухтах для проведения входного контроля необходимо представить отрезок трубы длиной не менее 2 м, достаточный для изготовления не менее чем 25 образцов.

9.5. По внешнему виду трубы должны иметь гладкую наружную и внутреннюю поверхности. Допускаются незначительные продольные полосы и волнистость, не выводящие толщину стенки за пределы допустимых отклонений (Приложение 6); на поверхности и по торцам труб не допускаются пузыри, а также другие отдельные дефекты по ГОСТ 24105 глубиной более 0,7 мм.

9.6. Внутренние и наружные поверхности соединительных деталей не должны иметь трещин, вздутий, подгаров, раковин, включений и других повреждений. Допускаются незначительные следы от формующего инструмента, следы механической обработки и холодных стыков, выступы от удаленных литников на присоединительных поверхностях не более 0,5 мм, а на других поверхностях - не более 3 мм.

9.7. Внешний вид поверхности труб и деталей определяют визуально без применения увеличительных приборов. Глубину дефектов определяют с помощью индикатора часового типа с ценой деления 0,01 мм.

9.8. Размеры труб и деталей (диаметры, толщины стенок) определяют при температуре (23±5)°С. Перед измерением образцы выдерживают при указанной температуре не менее 2ч.

Измерение наружного диаметра de труб проводят на пяти пробах в трех сечениях каждой пробы на расстоянии не менее 150 мм от торцов.

Измерение наружного диаметра присоединительных концов деталей проводят на каждом из концов не менее пяти деталей на расстоянии 5 мм от торцов.

Для труб и деталей диаметром 160 мм и менее величину de определяют как среднее арифметическое измерений максимального и минимального диаметров в двух взаимно перпендикулярных направлениях в одном сечении. Измерения проводят штангенциркулем ГОСТ 166430 или микрометром ГОСТ 7507-78 типов МТ и МК с погрешностью 0,1 мм.

Для труб и деталей диаметром более 160 мм значение de вычисляют по формуле:

![]() , (38)

, (38)

где: П - периметр (мм), измеренный рулеткой ГОСТ 7502-80 с погрешностью 0,5 мм;

Т - толщина ленты рулетки (мм), измеренная микрометром с погрешностью 0,01 мм.

9.9. Толщину стенки измеряют стенкомером индикаторным ГОСТ 11951, или микрометром типа МТ ГОСТ 6507-78 с погрешностью до 0,01 мм в четырех равномерно распределенных по окружности точках:

у труб - с обоих концов каждой из труб на расстоянии 10 мм от торца (не менее 5 труб);

у деталей - на каждом присоединительном конце не менее пяти деталей на расстоянии 5 мм от торца (не менее 5 деталей).

9.10. Рассчитанные средние значения dе и каждый из замеров толщины стенки не должны выходить за пределы допускаемых отклонений, регламентированных соответствующими ТУ на трубы и соединительные детали.

9.11. Предел текучести при растяжении (dрт) и относительное удлинение при разрыве (Ерр) определяют для материала труб по ГОСТ 11262-80 на образцах из соответствующего количества проб, отобранных по п. 9.4.

Для труб, поставляемых по ТУ 6-19-352-87 и ТУ 6-49-04719662-120-94, испытания проводят на образцах-лопатках типа 1 ГОСТ 11262-80, при номинальной толщине стенки труб до 6 мм, и типа 2, при номинальной толщине стенки труб свыше 6 мм.