Справочная энциклопедия дорожника

I

ТОМ

Строительство и реконструкция автомобильных дорог

Под редакцией заслуженного деятеля науки и техники РСФСР, д-ра техн. наук, проф. А.П. Васильева

МОСКВА

2005

Содержание

Васильев А.П. и др.

Строительство и реконструкция автомобильных дорог: Справочная энциклопедия дорожника (СЭД). Т. I / А.П. Васильев, Б.С. Марышев, В.В. Силкин и др.; Под ред. д-ра техн. наук, проф. А.П. Васильева. - М.: Информавтодор, 2005.

В настоящем I томе СЭД «Строительство и реконструкция автомобильных дорог» изложены этапы развития и совершенствования сети автомобильных дорог России и технологии их строительства. Подробно рассмотрены вопросы технологии возведения земляного полотна в различных природно-климатических условиях; технологии и организации работ по строительству дорожных одежд; особенностей технологии работ по реконструкции автомобильных дорог. Большое внимание уделено новым дорожно-строительным материалам и проблемам материально-технического обеспечения дорожного строительства, включая предприятия по разработке горных пород, битумные и эмульсионные базы, асфальтобетонные и цементобетонные заводы, полигоны изготовления железобетонных изделий, склады и т.д. Отдельные разделы посвящены методам организации и обеспечения качества дорожно-строительных работ, приведены производственно-технологические параметры машин и оборудования для строительства и реконструкции дорог.

Предлагаемый материал рассчитан на широкий круг инженерно-технических работников и специалистов дорожного хозяйства, научных работников, преподавателей и студентов автодорожных вузов, техникумов и колледжей.

Коллектив авторов: А.П. Васильев - предисловие, разд. 1.1, 1.2, главы 12, 20, 22, разд. 30.2; В.М. Азиев - разд. 13.2, 13.3, главы 30, 31, 32, 33; Н.В. Горелышев - главы 18, 19; В.Н. Ефименко - разд. 15.7, 15.8, 21.1-21.5; Е.В. Жустарева - разд. 35.3; B.C. Исаев - разд. 15.1-15.6, 21.6; М.С. Коганзон - разд. 1.3, 1.4, главы 7, 8, 14; Ю.М. Львович - главы 3, 4, 6, 9, 10, 11, разд. 7.5, 13.1, 35.1, 35.2; Д.Г. Мепуришвили - глава 36; Б.С. Марышев - главы 18, 19, 34, 37, 38, 39, разд. 35.4; В.П. Носов - главы 2, 5; И.А. Плотникова - глава 16; В.В. Силкин - главы 23, 24, 25, 26, 27, 28, 29; В.В. Ушаков - глава 17; И.Н. Фролова - глава 34, разд. 29.1, 30.4, 33.1 (в части изложения соответствующих положений согласно новых нормативных документов); Ю.М. Яковлев - разд. 12.7.

Разделы, подготовленные совместно, повторены у каждого соавтора.

Рецензенты:

ОАО Центрдорстрой - генеральный директор В.С. Арутюнов;

Управление автомобильных дорог администрации Волгоградской области - зам. начальника управления, докт. техн. наук В.С. Боровик.

Координатор проекта ФГУП «ИНФОРМАВТОДОР»

Руководитель проекта Д.Г. Мепуришвили

Ответственный исполнитель по координации работ И.Н. Фролова

Введение

Настоящая «Справочная энциклопедия дорожника» состоит из 4-х томов, в каждом из которых представлены сведения по отдельным направлениям развития дорожного хозяйства: том I - Строительство и реконструкция автомобильных дорог, том II - Ремонт и содержание автомобильных дорог, том III - Дорожно-строительные материалы, том IV - Дорожная наука.

Перед составителями предлагаемой серии справочных материалов стояла сложная и трудноразрешимая задача, которая происходит уже из самого названия: справочная энциклопедия. Аналогов такого издания в дорожной литературе не имеется.

Слово «справочная», означает, что это издание должно иметь характер справочника, то есть содержать четкую и краткую информацию в виде таблиц, графиков, формул, предназначенных для использования в практической деятельности специалистами-дорожниками. Слово «энциклопедия» имеет смысл, во многом противоположный первой задаче издания. Оно означает широкое, всеохватывающее описание состояния и основных направлений развития дорожного хозяйства страны, понятное широкому кругу читателей, в том числе и не имеющим специального дорожного образования.

В предлагаемой работе предпринята попытка объединить две указанные задачи. В настоящем I томе «Строительство и реконструкция автомобильных дорог» в краткой форме описывается история развития технологии и организации строительства и реконструкции дорог с первого периода их появления именно как автомобильных до настоящего времени, отмечается роль ученых и специалистов в создании различных технологий, способов и методов строительства, в том числе устаревших и не применяющихся на практике. Но основное внимание уделено описанию современных технологий, методов и способов строительства и реконструкции автомобильных дорог, которые применяются в настоящее время на практике; получили отражение вопросы развития производственных баз для приготовления дорожно-строительных материалов, контроля качества работ; применяемых в технологических процессах машин и механизмов. Эти вопросы излагаются полно и подробно, в форме справочного пособия, содержащего не только описание, но и схемы, количественные данные, таблицы, графики и расчетные формулы. Эта информация может быть полезным практическим пособием работникам дорожно-строительного производства, проектировщикам дорог при выборе технологий, методов и способов производства работ, подборе составов материалов и контроле качества работ и т.д.

Авторы отдают себе отчет в том, что не все вопросы освещены одинаково детально и полно и с благодарностью примут замечания и пожелания по дальнейшему совершенствованию издания.

РАЗДЕЛ I

ОСНОВЫ ТЕХНОЛОГИИ И ОРГАНИЗАЦИИ СТРОИТЕЛЬСТВА АВТОМОБИЛЬНЫХ ДОРОГ

ГЛАВА 1. Этапы развития и пути совершенствования сети автомобильных дорог и технологии их строительства

1.1. Основные этапы развития и совершенствования сети автомобильных дорог России

Первые автомобили появились в России в 1901 г. и вскоре возникла проблема приспособления существующей дорожной сети к одновременному пропуску гужевых повозок и автомобилей. Появился термин «автогужевые дороги». Объем строительства таких дорог до первой мировой войны был незначителен, преимущественно по стратегическим направлениям к границам и для занятия безработных из голодных губерний. Было построено так называвшееся «голодное шоссе» от Новороссийска до Батума. Протяженность дорог с твердыми покрытиями (булыжные мостовые, щебеночные и гравийные) не достигала 21 тыс. км; дорог с покрытиями капитального типа не было совсем. После окончания гражданской войны было построено много грунтовых дорог, названных населением «грейдерами». Однако оставленные без систематического надзора и ухода они быстро разрушались.

В 1928 году была разработана первая производственная инструкция по устройству покрытий с применением «битумных» вяжущих материалов при улучшении грунтовых дорог и дорог с щебеночными и гравийными покрытиями, которые обеспечивали нормальный проезд автомобилей. Более полное отражение особенности совмещенного автогужевого движения нашли в «Технических условиях, правилах и нормах для изысканий, проектирования, постройки, ремонта и содержания автогужевых дорог и мостовых сооружений на них» Цудортранса НКПС СССР 1931 г. Однако невысокие требования ТУ к транспортно-эксплуатационным характеристикам автогужевых дорог и отсутствие технических рекомендаций по использованию вяжущих материалов в конструкции дорожной одежды предопределили их недолгий срок действия. В 1934 г. были разработаны новые Технические условия (ТУ 1934 г.), в которых были уже учтены достижения дорожной науки и техники в части устройства дорожной одежды, включая усовершенствованный тип покрытия.

В 1928 г. был принят первый пятилетний план развития народного хозяйства, и во всех последующих пятилетках вплоть до 1990 г. программы по развитию дорожной сети страны являлись составной частью каждого пятилетнего плана.

В первой и второй пятилетках (1928-1938 гг.) около 87 % вновь строящихся дорог составляли грунтовые и грунтовые улучшенные и около 13 % дорог строилось с покрытием переходного и облегченного типа, главным образом из местных материалов. Только на наиболее напряженных участках дорог на подходах к железнодорожным станциям, пристаням и крупным городам устраивались усовершенствованные покрытия облегченного и капитального типа. Это были в основном тонкослойные покрытия, устраиваемые методом пропитки и поверхностной обработки, получает развитие технология смешения материалов на дороге или в установке. Началось строительство асфальтобетонных покрытий и строительство опытных участков цементобетонных покрытий.

Крупным шагом по пути технического прогресса в дорожном строительстве стала разработка под руководством проф. Г.Д. Дубелира «Технических условий на сооружение автомобильных дорог и мостов» утвержденных Гушосдором НКВД СССР в 1938 г. Новый нормативный документ принципиально отличался от всех предыдущих технических условий. В ТУ 1938 г. впервые была дана классификация автомобильных дорог на три технических класса, приведены технические нормативы основных элементов дорог для каждого класса, определены типы покрытий дорожных одежд и их применяемость в зависимости от класса дороги. Нормативно были установлены типы покрытий:

переходный тип (грунтово улучшенные, черные грунтовые, гравированные, щебеночные и шлаковые, гравийные и др.). Наибольшее распространение получили щебеночные и гравийные покрытия из гравия или щебня толщиной 18-20 см на песчаном подстилающем слое толщиной 10-20 см;

усовершенствованный тип (черные гравийные, черные щебеночные или шлаковые и покрытия из холодного асфальтобетона - все они назывались черными дорогами, а также клинкерные мостовые). Толщина чернощебеночных и черногравийных покрытий составляла 4-8 см, толщина щебеночного или гравийного основания 14-18 см и подстилающего слоя 10-20 см;

капитальный тип (асфальтобетон, цементобетон, а также брусчатые и мозаичные мостовые). Эти покрытия устраивались в основном на дорогах I и II классов при интенсивности движения 1000 авт./сут и более. Конструкция дорожной одежды с асфальтобетонным покрытием состояла из одного-двух слоев асфальтобетона общей толщиной 4-8 см, щебеночного или гравийного слоя толщиной 18-20 см и песчаного подстилающего слоя толщиной 10-20 см.

При этом потребовались определенные коррективы нормативных документов. Главдорупром при СНК РСФСР были приняты новые «Технические условия и правила проектирования и постройки автомобильных дорог и искусственных сооружений», в которые внесено несколько принципиальных изменений: по новой классификации устанавливалось, что автомобильные дороги подразделяются на пять технических классов; внесены дополнения в основные технические нормативы; установлены нормы ширины полосы отвода и др. ТУ 1939 г. действовали до 1955 г. Одновременно отечественными учеными и инженерами создаются новые технологии строительства дорог, промышленность строительных материалов, дорожных машин, в том числе асфальтобетонных установок конструкции инженера Гудмана.

Быстрое развитие автомобильного транспорта России в годы перед началом Второй мировой войны потребовало корректировки дорожной политики в сторону увеличения удельного веса строительства усовершенствованных гудронированных, асфальтобетонных и цементобетонных покрытий. Эта политика начала реализовываться в начале третьей пятилетки (1938-1942 г.г.), когда темпы развития сети дорог с твердым покрытием существенно возросли, широкое распространение получил метод народной стройки дорог.

В период Великой Отечественной войны дорожные организации были заняты в основном восстановлением разрушенных дорог и мостов в районах боевых действий и сохранением существующих дорог остальной территории России.

В первые годы после войны основные усилия были направлены на восстановление, ремонт и реконструкцию разрушенных дорог, а затем на строительство новых. Народное хозяйство начало восстанавливаться и уже в 1948 г. производство автомобилей превзошло довоенный уровень, а в 1950 г. превысило его в два раза. Получила свое развитие и дорожная сеть. Были построены и реконструированы крупные автомагистрали, возрастала доля усовершенствованных покрытий (асфальтобетонных, черногравийных и чернощебеночных) в общей протяженности строящихся дорог. Тем не менее, состояние дорожной сети не удовлетворяло требованиям народного хозяйства, поскольку доля дорог с твердым покрытием в РСФСР составляла всего около 13 %.

Крупным этапом развития технических основ строительства автомобильных дорог явились «Нормы и технические условия проектирования автомобильных дорог» (НиТУ 128-55) 1955 г., разработанные под руководством канд. техн. наук Н.Ф. Хорошилова. Принципиальным отличием этих норм являлось то, что с их выходом из технической литературы окончательно исчезло понятие «автогужевые дороги». Существенные изменения были внесены и в классификацию дорожных покрытий: усовершенствованные (капитальные и облегченные), переходные и низшие.

Характерной чертой этого периода явилось ускорение темпов строительства дорог с усовершенствованными, главным образом, облегченными типами покрытий и массовая замена небольших деревянных мостов на железобетонные трубы и мосты. Необходимость такого ускорения следовала из опыта эксплуатации ранее построенных дорог.

Однако, в конце 40-х - начале 50-х гг. с увеличением объемов строительства новых дорог были допущены некоторые послабления в требованиях к применявшимся материалам, конструкциям дорожных одежд, отметкам земляного полотна и качеству производства работ. В результате уже через 2-3 года на этих дорогах появились деформации и разрушения дорожной одежды. В целях устранения подобных явлений Союздорнии и его филиалы провели широкие обследования состояния дорог, на основании которых в 1956 г. в дополнение к НиТУ 128-55 были изданы «Основные указания по проектированию и строительству автомобильных дорог», в которых были повышены требования к прочности дорожной одежды.

В 1958 г. был принят Указ Президиума Верховного Совета СССР «Об участии колхозов, совхозов, промышленных, транспортных и других предприятий и хозяйственных организаций в строительстве и ремонте автомобильных дорог». Старый порядок трудового участия населения в дорожных работах был отменен. Это позволило заметно увеличить темпы развития дорог, прежде всего местного значения. Другим крупным решением стало постановление ЦК КПСС и Совета Министров СССР «О плане строительства автомобильных дорог на 1959-1965 годы», в котором впервые был установлен дополнительный источник финансирования в виде целевых отчислений на строительство дорог республиканского и областного значения в размере 2 % от доходов по эксплуатации автомобильного транспорта. Указанные решения создали базу для развития и совершенствования дорожной сети с начала семилетки и в последующие годы.

В 1961 г. была принята классификация работ по ремонту и содержанию дорог, в которой предусмотрено требование в процессе капитального ремонта доводить все параметры дорог до норм, соответствующих присвоенной технической категории с учетом перспективы развития движения на ремонтируемой дороге, что практически означало реконструкцию дороги. Классификация вошла в «Технические правила ремонта и содержания автомобильных дорог» ВСН 22-63, разработанные Союздорнии с участием МАДИ. В целом это прогрессивное решение в дальнейшем отрицательно отразилось на состоянии эксплуатируемой сети дорог, так как явилось основанием выделенные на ремонт и содержание средства направлять на реконструкцию и даже на строительство новых дорог в ущерб ремонту и содержанию существующих.

Недостатком в развитии дорог этого периода, который начал проявляться весьма заметно, явилось несоответствие прочности дорожных одежд построенных ранее дорог возрастающей нагрузке от автомобилей вследствие чего происходил быстрый износ и разрушение дорог. Во многом такое положение произошло потому, что нецентрализованные средства финансирования, получаемые по Указу, не обеспечивались материальными ресурсами и распылялись по множеству мелких объектов при строительстве местных дорог.

В конце 50-х гг. в дорожной политике наметилось стремление к исключению грунтовых дорог из сети дорог общего пользования, в результате чего протяженность последних начала сокращаться: с 1950 по 1960 г. сеть дорог общего пользования сократилась на 57 тыс. км. За период с 1960 по 1970 г. сократилась еще на 215,7 тыс. км.

С января 1964 г. вступил в действие СНиП II-Д.5-62 Нормы проектирования автомобильных дорог общей сети Союза ССР. В этих нормах было сохранено пять категорий автомобильных дорог, но увеличены пределы среднесуточной перспективной интенсивности движения, которая стала назначаться для проектирования элементов дороги и дорожной одежды.

Произошедшие изменения сфер применения различных типов покрытий существенно снизили требования к прочности дорожных одежд по сравнению с НиТУ 128-55. Так, если в нормах 1955 г. при интенсивности движения более 3000 авт./сут. требовалось устраивать только усовершенствованный капитальный тип покрытия, то в СНиП II-Д.5-62 при интенсивности 6000 авт./сут допускалось устраивать усовершенствованный облегченный тип покрытия. Если в старых нормах покрытия переходного типа допускалось устраивать только при интенсивности до 400 авт./сут, то в нормах 1962 г. их можно было устраивать даже на дорогах III категории при интенсивности движения до 3000 авт./сут, чем и стали широко пользоваться на практике.

Еще одним крупным недостатком СНиП II-Д.5-62 явилось включение в него ГОСТ 9314-59 «Весовые параметры и габариты автомобилей и автопоездов», в соответствии с которым все автомобили были разделены на две группы:

группа А - автомобили и автопоезда с осевой нагрузкой 10 т, предназначенные для эксплуатации на автомобильных дорогах I и II категорий, имеющих усовершенствованные капитальные типы покрытий;

группа Б - автомобили и автопоезда с осевой нагрузкой 6 т, предназначенные для эксплуатации на всех автомобильных дорогах общей сети.

Практически это означало, что только на дорогах I категории было обязательным устройство дорожных одежд, рассчитанных на пропуск автомобилей с осевой нагрузкой 10 т. Уже на дорогах II категории это было необязательным, а на дорогах IV категории, составляющих основную часть дорожной сети, - невозможным.

Если учесть, что по НиТУ 128-55 дорожные одежды всех дорог рассчитывались на пропуск автомобилей с осевой нагрузкой 9,1 т и при меньших интенсивностях требовалось устраивать более капитальные одежды, то станет ясно, что СНиП II-Д.5-62 заложил нормативную базу для значительного ухудшения транспортно-эксплуатационных качеств дорожных одежд и покрытий.

Такой подход был обусловлен необходимостью скорейшей ликвидации бездорожья, когда снижение требований к прочности дорожных одежд позволяло уменьшить их строительную стоимость и построить больше дорог с твердым покрытием, что и подтверждено увеличением темпов строительства дорог в VIII и IX пятилетках. Однако дальнейший опыт показал, что дороги с малопрочной дорожной одеждой быстро разрушаются под действием движения тяжелого транспорта, требуют все больше затрат на ремонт и содержание и в итоге перестраиваются - или разрушаются.

С 1 июля 1973 г. вступил в действие СНиП II-Д.5-72, в котором сохранены основные принципы и положения проектирования дорог, изложенные в СНиП II-Д.5-62.

В части дорожных одежд была расширена сфера применения покрытий усовершенствованного капитального и облегченного типов на дорогах II категории и ограничена возможность строительства переходного типа на дорогах III категории. Начиная с 1975 г. новые дороги I-II категорий начали строить с дорожной одеждой, рассчитанной на пропуск автомобилей с осевой нагрузкой 10 т, а все остальные дороги по-прежнему проектировались и строились в расчете на пропуск автомобилей с осевой нагрузкой 6 т, то есть хуже, чем по НиТУ 128-55.

Автомобильная промышленность взяла курс на увеличение грузоподъемности грузовых автомобилей за счет повышения осевых нагрузок до 8-10 т, несмотря на то, что основная часть существующих дорог имела дорожные одежды, рассчитанные на осевую нагрузку 6 т.

В 1975 г. был отменен ГОСТ 9314-59 на весовые параметры и габариты автомобилей и автопоездов, что открыло возможность бесконтрольно увеличивать осевую нагрузку грузовых автомобилей и их грузоподъемность. За период с 1960 по 1980 г. средняя грузоподъемность грузовых автомобилей возросла с 3,4 до 5,0 т. Заметно возросло число автомобилей грузоподъемностью выше 5 т: к 1980 г. их доля в транспортном потоке увеличилась в 4 раза, а к 1990 г. возросла в 6 раз по сравнению с 1970 г. (табл. 1.1).

Таблица 1.1

Динамика изменения структуры парка грузовых автомобилей в период 1970-1990 гг.

|

Годы |

Для автомобилей по грузоподъемности, % |

||||||

|

до 2 т |

2-5 т |

всего |

в том числе |

||||

|

5-8 т |

8-10 т |

10-15 т |

15 т |

||||

|

1970 |

4,70 |

88,70 |

6,60 |

5,00 |

1,60 |

- |

- |

|

1975 |

11.25 |

73,75 |

15,00 |

2,11 |

6,73 |

2,92 |

3,24 |

|

1980 |

13,40 |

62,25 |

24,35 |

4,17 |

10,37 |

4,18 |

5,63 |

|

1985 |

18.65 |

49,90 |

31,45 |

5,51 |

11,96 |

4,30 |

9,68 |

|

1990 |

21,20 |

42,20 |

36,60 |

6,14 |

12,49 |

4,72 |

13,25 |

В условиях роста интенсивности движения и осевых нагрузок обострилась проблема повышения прочности и капитальности дорожной конструкции. Дорожные одежды начали рассчитывать по новому методу так, чтобы они могли обеспечивать достаточную прочность и работоспособность дорог I и II категории.

В десятой пятилетке (1976-1980 гг.) особое внимание было обращено на развитие сети внутрихозяйственных дорог с твердым покрытием. Было издано несколько постановлений правительства и разработана программа «Дороги Нечерноземья», которая предусматривала ускоренное развитие дорожной сети в этом регионе. При этом темпы роста сети дорог общего пользования оставались на прежнем уровне и даже несколько снизились. Эта тенденция сохранялась практически до конца 1990 г.

С января 1987 г. введен в действие СНиП 2.05.02-85 взамен СНиП II Д.5-72. В нем сделана попытка учесть отрицательный опыт эксплуатации дорожных одежд, рассчитанных на пропуск автомобилей с осевой нагрузкой 6 т. Этот опыт показал, что невозможно запретить движение в расчетный период по любым дорогам автомобилям и автобусам с осевой нагрузкой более 6 т, тем более, что проезд каждого большегрузного автомобиля не приводит сразу к разрушению дороги. Однако в результате повторных воздействий от проездов тяжелых автомобилей происходит накопление необратимых остаточных деформаций, следствием чего является быстрый износ и разрушение дорожных одежд. Исходя из этого, в СНиП 2.05.02-85 предусмотрено обязательное проектирование дорожных одежд для дорог I, II и III категорий под расчетную нагрузку 10 тс, а для дорог IV-V категорий под нагрузку 6 тс. Внесены изменения в классификацию типов дорожных одежд, которые стали называться одеждами капитального, облегченного, переходного и низшего типов. Таким образом, только с 1987 г. на всех дорогах III категории было узаконено строительство прочных дорожных одежд, отвечающих современным требованиям. На дорогах IV и V категорий по-прежнему устраивают тонкослойные малопрочные конструкции дорожных одежд.

Учитывая растущую долю тяжелых автомобилей, прогрессирующие темпы износа дорожных одежд и ухудшения состояния дорог под их действием, начиная с 80-х г. все большее внимание уделяется сооружению покрытий усовершенствованного капитального и облегченного типов (по классификации СНиП II-Д.5-72) или дорожных одежд капитального и облегченного типов (по классификации СНиП 2.05.02-85) как при строительстве новых, так и при ремонте конструкции существующих дорог.

В этот период продолжилась тенденция увеличения доли дорог с цементобетонными покрытиями в общей протяженности дорог с твердыми покрытиями и соответствующее уменьшение доли дорог с гравийными и щебеночными покрытиями, не обработанными вяжущими. В 1986 г. доля дорог с одеждой капитального и облегченного типов превысила половину протяженности всех дорог.

В период 1986-1990 гг. ежегодные объемы строительства и реконструкции дорог общего пользования составляли от 8 до 12 тыс. км. Это были наивысшие темпы дорожного строительства в России. В целом, доля дорог с твердым покрытием в сети дорог общего пользования возросла с 38,6 % в 1970 г. до 64,6 % в 1980 г. В то же время протяженность дорог общего пользования сократилась с 543,1 тыс. км до 497,8 тыс. км, или на 45,3 тыс. км в связи с исключением грунтовых дорог из сети дорог общего пользования.

Серьезное изменение дорожной политики произошло в период после 1991 г., когда был принят Закон РСФСР от 18.10.1991 г. «О дорожных фондах в РСФСР». Это внебюджетный фонд целевого назначения, формируемый за счет средств налогоплательщиков. Этим законом все автомобильные дороги общего пользования разделены по их принадлежности к собственности на федеральные и территориальные.

В условиях общего экономического кризиса того периода в стране принятие закона сыграло огромную роль в сохранении потенциала дорожных организаций, хотя и не обеспечило возможности сохранения, а тем более повышения темпов развития дорожной сети. Объемы строительства и реконструкции дорог общего пользования в 1991-1995 гг. снизились до 4-6 тыс. км в год, а объемы работ по ремонту и содержанию в 1,5-2 раза. Протяженность дорожной сети составила в 1990 г. 455,4 тыс. км, что почти в 2 раза меньше, чем в 1940 г.

Принципиально изменилась политика по отношению к внутрихозяйственным и ведомственным дорогам. Начиная с 1990 г. многие из этих дорог, имеющих твердое покрытие, стали переводиться в сеть дорог общего пользования с твердым покрытием, которая стала увеличиваться в основном за счет передачи внутрихозяйственных дорог. Объем ежегодно передаваемых дорог составлял от 5 до 15 тыс. км и более. Вместе с этим в 1990 г. прекратилось сокращение протяженности сети дорог общего пользования и начался их прирост.

Задачи по развитию дорожной сети на период 1995-2000 гг. были определены в «Программе совершенствования и развития автомобильных дорог Российской Федерации «Дороги России», утвержденной постановлением Правительства Российской Федерации от 08.12.94 № 1310. Указом Президента Российской Федерации «О президентской программе «Дороги России» от 06.12.1995 г. № 1220 указанной программе был придан статус президентской. Было разработано два варианта программы дорожных работ на 1995-2000 г., один из которых исходил из пессимистического, а другой из оптимистического прогноза развития экономики (табл. 1.2).

Таблица 1.2

Объемы основных дорожных работ на период 1995-2000 гг., предусмотренные программной развития «Дороги России»

|

Работы |

Единица измерения |

Вариант 1 |

Вариант 2 |

||||

|

Федеральные дороги |

Территор. дороги |

Всего |

Федеральные дороги |

Территор. дороги |

Всего |

||

|

Ремонт дорог с усовершенствованным покрытием |

км |

33300 |

143700 |

177000 |

33300 |

180700 |

214000 |

|

Ремонт дорог с переходным и низшим типом покрытия |

км |

5100 |

171200 |

176300 |

5100 |

195100 |

200200 |

|

Ремонт мостов |

км |

128,0 |

280,6 |

408,6 |

128,0 |

280,6 |

408,6 |

|

Строительство новых дорог |

км |

1185 |

23100 |

24285 |

1185 |

45300 |

46485 |

|

Реконструкция существующих дорог |

км |

2898 |

29000 |

31898 |

4283 |

35100 |

39383 |

|

Строительство мостов и путепроводов |

км |

38,7 |

25,7 |

64,4 |

38,7 |

25,7 |

64,4 |

В соответствии с программой «Дороги России» протяженность дорог общего пользования намечалось увеличить до следующих показателей:

|

|

Вариант 1 |

Вариант 2 |

|

|

Всего автомобильных дорог общего пользования, тыс. км |

696,8 |

708,0 |

|

|

в том числе: |

федеральных |

42,8 |

44,0 |

|

территориальных |

654,0 |

664,0 |

|

Фактически за время реализации президентской программы «Дороги России» в период 1995-2000 г. г. построено и реконструировано 33596 км автомобильных дорог общего пользования, в том числе 4318 км федеральных [1, 70].

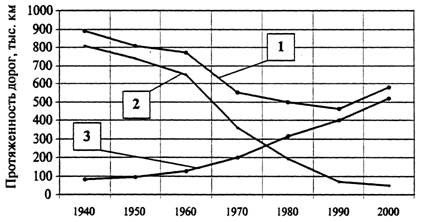

Фактическая протяженность дорог общего пользования в России на 2000 г. составила 579,0 тыс. км, в том числе федеральных 46,4 тыс. км, территориальных 532,6 тыс. км. По протяженности дорог общего пользования Россия возвратилась к 1970 г. (рис. 1.1).

Рис. 1.1. Показатели развития сети автомобильных дорог общего пользования России: 1 - общая протяженность; 2 - грунтовые дороги; 3 - дороги с твердым покрытием

Следует отметить, что достигнутый на конец XX века уровень развития дорожной сети России далеко не соответствует потребностям социально-экономического развития страны.

Расчеты показывают, что минимально необходимая протяженность дорог общего пользования с твердым покрытием составляет 1500 тыс. км (Васильев А.П. Состояние дорожной сети и концепция ее дальнейшего развития // Автомоб. дороги. - 1992. - № 3. - С. 1 - 4). За нижний порог насыщения территории России автомобильными дорогами следует принять 2000 тыс. км, при котором все населенные пункты будут связаны дорогами с твердым покрытием, а наиболее крупные населенные пункты на освоенной территории будут иметь в среднем по две и более надежно функционирующие транспортные связи.

Создание такой сети позволит считать, что с бездорожьем в России покончено, решена крупная социальная проблема транспортного обеспечения населения страны и создана транспортная инфраструктура для успешного экономического развития государства. Усилия дорожников России на многие годы вперед должны быть направлены на достижение этой цели.

Наряду со строительством новых дорог большие задачи заключаются в приведении существующих дорог в соответствие требованиям движения. Многие из них имеют малопрочную дорожную одежду, не позволяющую пропускать движение современных грузовых автомобилей. Другие исчерпали пропускную способность или имеют много опасных для движения мест.

Все они подлежат полной или частичной реконструкции.

За шесть лет реализации президентской программы «Дороги России» 1995-2000 гг. реконструировано 15029 км автомобильных дорог общего пользования, в том числе федеральных 2263 км и территориальных 12766 км (табл. 1.3).

Таблица 1.3

|

Значение дороги: |

Протяженность реконструируемых дорог по годам, км |

||||||

|

1995 |

1996 |

1997 |

1998 |

1999 |

2000 |

1995-2000 |

|

|

Всего |

2700 |

2592 |

1805 |

2298 |

2601 |

3033 |

15029 |

|

В том числе: федеральные |

273 |

222 |

99 |

557 |

568 |

544 |

2263 |

|

территориальные |

2427 |

2370 |

1706 |

1741 |

2033 |

2589 |

12766 |

За этот же период в России построено 18567 км автомобильных дорог общего пользования, в том числе 2032 км федеральных и 16535 км территориальных. Таким образом, объемы работ по реконструкции сопоставимы с объемами работ по строительству новых дорог. Тем не менее, достигнутые темпы реконструкции дорог совершенно не удовлетворяют реальной потребности в этих работах.

При сложившихся годовых объемах ежегодно реконструируется 5-6 км из каждой тысячи километров существующих дорог, то есть средний срок от ввода дороги в эксплуатацию до реконструкции составит от 160 до 200 лет. Опыт показывает, что, как правило, реконструкция автомобильных дорог необходима после 3-4 капитальных ремонтов на дорогах с высокой интенсивностью и после 4-6 капитальных ремонтов на дорогах с низкой интенсивностью в зависимости от типа дорожной одежды, темпов роста интенсивности движения и своевременности выполнения капитального и других видов работ по ремонту и содержанию автомобильных дорог.

Ориентировочные объемы работ по реконструкции дорог можно получить, используя данные о протяженности дорог с разными типами дорожных одежд (табл. 1.4). Выполненные расчеты носят ориентировочный характер, поскольку методика расчета требуемого объема работ по реконструкции дорог отсутствует. Тем не менее, эти расчеты показывают, что ежегодные объемы работ по реконструкции дорог необходимо увеличить не менее чем в два раза.

Таблица 1.4

Расчет требуемого объема работ по реконструкции автомобильных дорог

|

Категория дороги |

Тип дорожной одежды |

Срок службы до капитального ремонта, лет |

Расчетное количество капитальных ремонтов до реконструкции |

Протяженность в составе дорожной сети, км и доля, подлежащая реконструкции |

Ориентировочные годовые объемы реконструкции, км |

|

I |

капитальный |

16 |

3 |

4000×0,85 |

70 |

|

II |

капитальный |

15 |

3 |

28000×0,85 |

530 |

|

III |

капитальный |

12 |

4 |

50000×0,75 |

780 |

|

III |

облегченный |

И |

4 |

60000×0,5 |

680 |

|

IV |

облегченный |

9 |

5 |

200000×0,4 |

1780 |

|

IV-V |

переходный |

3 |

8 |

180000×0,3 |

2250 |

|

Итого |

|

|

|

|

6090 |

Примечание. Доля дорог, подлежащая реконструкции, считается на период после расчетного количества капитальных ремонтов.

Другой важный вывод, вытекающий из выполненных расчетов, состоит в том, что наибольшие объемы работ предстоит выполнить на дорогах III-IV категорий с облегченным типом дорожных одежд и на дорогах IV-V категорий с переходным типом дорожных одежд. Таким образом, реконструкция существующих дорог в ближайший период будет занимать все большую долю в общих объемах дорожных работ России.

Особого внимания при строительстве новых и реконструкции существующих дорог требует проблема повышения капитальности дорожных покрытий, вызванная существенным увеличением осевых нагрузок тяжелых грузовых автомобилей и относительной доли их в составе транспортных потоков.

Отражением этих изменений явились повышенные требования к прочности дорожных одежд, предусмотренные в новых нормах ОДН 218.046-01 «Проектирование нежестких дорожных одежд», разработанных коллективом специалистов Союздорнии и его филиалов, МАДИ (ГТУ), СибАДИ, Росдорнии и других организаций под общим руководством проф. В.Д. Казарновского и канд. техн. наук В.М. Юмашева, [65].

1.2. Роль ученых в создании научно-технической базы дорожного строительства

С появлением автомобилей на дорогах возникла проблема создания научно-технической базы и подготовки специалистов для строительства автомобильных дорог. Известную роль в этом сыграла кафедра «Обыкновенных дорог» Петроградского института инженеров путей сообщения, возглавляемая видным ученым в области проектирования и изысканий шоссейных дорог профессором Г.Д. Дубелиром. В 1924 г. на четырех курсах Ленинградского и Московского институтов инженеров путей сообщения и несколько позднее в Московском высшем техническом училище им. Баумана вводится специализация в области местного транспорта. В Ленинградском институте к руководству кафедрой «Дорожное дело» был привлечен военный инженер, позднее профессор, Л.В. Новиков. С 1926 г. кроме курса дорожного дела вводятся курсы по грунтовым дорогам, усовершенствованным дорогам, дорожным машинам, автомобилям и т.д.

В Ленинградском институте инженеров путей сообщения к педагогической работе по специальности «Местный транспорт» привлекаются ассистенты Н.Н. Иванов (позднее докт. техн. наук, проф. Московского автомобильно-дорожного института, лауреат Государственных премий), А.И. Анохин (впоследствии докт. техн. наук, проф. Ленинградского, а затем Сибирского автомобильно-дорожных институтов) и В.В. Арнольд (впоследствии докт. техн. наук, проф.) и др. (Богомолов А.И. Развивалась сеть дорог, росли кадры дорожников // Автомоб. дороги. - 1967. - № 11. - С. 8-9).

Наряду с подготовкой инженеров в Москве организуется Высшая автодорожная школа, в задачу которой входила переподготовка специалистов для автомобильного транспорта и дорожного строительства. В конце 20-х г. г. отделения местного транспорта в Ленинградском и Московском институтах инженеров путей сообщения были преобразованы в автодорожные факультеты, а через некоторое время (в конце 1930 г.) на базе автодорожного факультета МИИТ и Высшей автодорожной школы был организован Московский автомобильно-дорожный институт. В 1931 г. на базе факультета организуется Ленинградский автомобильно-дорожный институт. Одновременно такие институты создаются в Харькове, Саратове и Омске. Так проходила организация автодорожных высших учебных заведений, подготовивших большое число специалистов высокой квалификации.

Великая Отечественная война нарушила планомерное развитие автодорожного образования. Был разрушен полностью Харьковский автомобильно-дорожный институт. Многие профессора, преподаватели, аспиранты и студенты вступили в ряды Советской Армии. В рядах армии были профессора и преподаватели Н.В. Орнатский, Ю.Н. Даденков, А.К. Бируля, Л.Л. Афанасьев, В.Ф. Бабков, А.П. Хмельницкий, С.М. Полосин-Никитин, Б.Г. Решетников, Ф.Н. Пантелеев, А.М. Антонов, К.Н. Прокофьев, B.C. Кириллов и многие другие.

По окончании войны в связи с дальнейшим развитием автодорожного хозяйства потребность в инженерных кадрах резко возросла. Создается Киевский автомобильно-дорожный институт, затем организуются факультеты по подготовке инженеров автомобильного транспорта и дорожного строительства в новых вузах союзных республик.

В организации автодорожного образования и воспитании высококвалифицированных дорожных кадров заложен большой труд профессоров П.В. Сахарова, П.Н. Шестакова, Н.В. Орнатского, А.А. Милашечкина, И.И. Прокофьева, Л.Л. Афанасьева, В.Ф. Бабкова, Г.И. Зеленкова, И.А. Романенко, М.И. Волкова, Ю.Н. Даденкова, В.Т. Федорова и др.

Первые исследовательские работы в области дорожного хозяйства были направлены на изучение грунтов как материала для строительства дорог. Во вновь созданных в 1930 г. автодорожных институтах, в Ленинградском и Московском университетах были организованы кафедры грунтоведения и механики грунтов.

Одной из первоочередных задач дорожников того времени было улучшение грунтовых дорог, состояние которых по мере роста автомобильного движения становилось все более неудовлетворительным. Для повышения эффективности использования грунта и других местных материалов, как, например, гравия были разработаны и теоретически обоснованы оптимальные смеси, получившие широкое применение для устройства проезжей части дорог. В успешном использовании грунтов в дорожном строительстве решающую роль сыграли труды профессоров Н.Н. Иванова, Н.В. Орнатского, М.М. Филатова, В.В. Охотина. В их монографиях и руководствах были изложены основные результаты многолетних исследований в этой области и даны практические рекомендации строителям (Н. Иванов, А. Бируля, А. Калерт, В. Михайлов, Н. Пузаков, Н. Хартута. За годы советской власти создана отечественная дорожная наука // Автомоб. дороги. - 1967. - №7. - С. 10-12).

С 1935 г. начались исследования по уплотнению грунтов в насыпях. В этих исследованиях приняли участие докт. техн. наук Н.Н. Иванов, канд. техн. наук М.Я. Телегин, а затем докт. техн. наук А.К. Бируля и канд. техн. наук В.И. Бируля. Вопросы уплотнения грунта и других материалов нашли свое дальнейшее развитие в работах докт. техн. наук И.Я. Хархуты и канд. техн. наук Ю.М. Васильева. После 1941 г. был издан учебник для автодорожных вузов «Грунтоведение и механика грунтов», составленный профессорами Н.В. Орнатским, В.Ф. Бабковым и др.

Изучение грунтов слабых оснований, выполненное под руководством Н.П. Кузнецовой, Н.Н. Иванова, А.А. Арсеньева, позволило получить ценные теоретические и практические выводы для постройки земляного полотна на болотах.

С целью повышения прочности и устойчивости земляного полотна, а также для разработки новых норм на его проектирование были использованы методические работы профессоров А.Ф. Лебедева, М.И. Сумгина (исследовательское бюро ЦУМТ), а также работы Н.А. Пузакова, начатые им в 30-х гг. в ЛАДИ под руководством проф. Г.Д. Дубелира. На основе наблюдений пучинных станций, организованных в 1936-1940 гг., опубликованы материалы Н.В. Орнатского, Н.А. Пузакова, А.Я. Тулаева, С.Л. Бастамова, Л.А. Преферансовой по исследованию пучинообразования на дорогах и регулированию водного режима дорожных оснований. В последующие годы были проведены крупномасштабные, в том числе региональные исследования водно-теплового режима земляного полотна и мер повышения его устойчивости. Крупными итоговыми работами в области теории влагонакопления в грунтах земляного полотна и рекомендаций по повышению его устойчивости явились докторские диссертации и монографии Н.А. Пузакова, И.А. Золотаря, В.М. Сиденко, А.Я. Тулаева, Э.М. Доброва, Н.Е. Евгеньева, Н.Я. Хархуты, Ю.М. Васильева, Э.К. Кузахметовой, В.Д. Казарновского, В.И. Рувимского, В.П. Носова, Е.И. Шелопаева, А.И. Ярмолинского, A.M. Кулижникова, А.В. Линцера.

При строительстве автомобильных дорог в районах, не обеспеченных каменными материалами, важное значение имеет широкое использование местных грунтов для устройства дорожных одежд. С первых дней существования Дорожно-исследовательского бюро ЦУМТа (1923-1925 г. г.) разработке различных методов укрепления грунтов уделялось много внимания. Значительный вклад в это дело внес М.М. Филатов. Его труд «Основы дорожного грунтоведения» был издан в 1936 г.

Способы укрепления грунтов, основанные на использовании различных местных вяжущих материалов и скелетных добавок для строительства временных дорог и аэродромов, нашли широкое применение особенно в годы войны. С 1956 г. получают распространение комплексные методы укрепления грунтов, разработанные Союздорнии и многими другими научно-исследовательскими коллективами. Эти методы сочетают в себе активное воздействие на грунт портландцемента, извести или битума, а также химических веществ, изменяющих коллоидно-химическую природу грунта и способствующих ускоренному формированию структуры укрепленного грунта.

Начавшееся практическое внедрение способов укрепления грунтов получило широкое признание и поддержку инженеров-производственников.

В разработку методов укрепления грунтов большой вклад внесли профессора В.М. Безрук, А.К. Бируля, Н.Н. Иванов, а также А.Н. Лысихина, Л.Н. Ястребова и многие другие. К важнейшим научным исследованиям, которые начали развивать более 70 лет тому назад, относятся работы по механике грунтов земляного полотна и теории прочности дорожных одежд Н.Н. Иванова, П.П. Пономарева и др. На основе лабораторных и производственных исследований, анализа зарубежных данных и наблюдений за эксплуатируемыми дорогами в Союздорнии разработан метод расчета дорожных одежд нежесткого типа, которым руководствовались все проектные организации Советского Союза. В этой работе участвовали профессора Г.И. Покровский, А.М. Кривисский, В.Ф. Бабков, М.Б. Корсунский, А.В. Герберт-Гейбович, А.К. Бируля и др.

Впоследствии метод расчета дорожных одежд нежесткого типа совершенствовался и развивался, а инструкция по проектированию таких одежд неоднократно перерабатывалась и переиздавалась с участием ученых Ю.М. Яковлева, В.Д. Казарновского, Ю.М. Васильева, А.П. Васильева, В.П. Носова, М.С. Коганзона, А.В. Смирнова, В.М. Сиденко, А.Я. Тулаева, Б.С. Радовского, В.К. Некрасова, Е.А. Золотаря, В.И. Рувимского и других специалистов.

По мере развития автомобильного транспорта и роста интенсивности движения все более остро выявлялась необходимость строительства дорог с усовершенствованными покрытиями, в которых каменные материалы прочно объединялись бы битумом, дегтем, эмульсией, цементом, известью. Уже в 1925 г. в Крыму были проведены первые опыты по устройству усовершенствованных покрытий с применением дегтя, а затем битума. Эти опыты в дальнейшем распространились по всей стране. С 1928 г. начато строительство асфальтобетонных, а с 1930 г. - цементобетонных покрытий.

Большой коллектив ученых и производственников, положивших начало строительству дорог с усовершенствованными черными покрытиями, - П.В. Сахаров, Н.Н. Иванов, А.Я. Тихонов, А.И. Мезерина, А. К. Бируля, А.А. Калерт, Б.А. Козловский, В.В.Михайлов, А.И. Лысихина, Ф.Н.Пантелеев, М.Г. Старицкий, В.А. Зинюхин, Г.А. Саркисьянц, И.Я. Птицин, С.Т. Сохранский - разработал теоретические основы строительства дорог с черными покрытиями, нормативные документы по технологии производства работ, требования на материалы, а также рекомендации по контролю качества.

В послевоенный период в связи с ростом строительства автомагистралей (Москва - Симферополь, Киев - Харьков - Ростов, Ростов - Орджоникидзе и др.), расширились исследования в области черных покрытий и пополнился состав исследователей (И.А. Рыбьев, Б.И. Ладыгин, М.И. Волков, М.А. Зелейщиков, Н.В. Горелышев, Е.Н. Козлова, Л.Б. Гезенцвей, М.Ф. Никишина, А.С. Колбановская, В.В. Молеванский, Г.К. Сюньи, В.М. Гоглидзе, З.С. Бицкинашвили и др.). Участие большого коллектива ученых и производственников позволило не только коренным образом, с учетом современных требований, переработать основные технические нормативные документы по устройству асфальтобетонных и других черных покрытий (ГОСТы, Инструкции, Указания), но и опубликовать крупные монографии и учебные пособия, которыми широко пользуются в нашей стране и за рубежом.

Над повышением прочности и долговечности черных покрытий, которые являются доминирующими на дорогах России, продолжали трудиться многие специалисты-дорожники. К наиболее крупным работам в этой области следует отнести исследования по теории асфальтобетона (Н.Н. Иванов, И.А. Рыбьев), позволившие научно обосновать ряд вопросов структурообразования этого материала, уточнить требования и предложить технологический процесс приготовления смеси и ее применения в дорожных покрытиях. К числу наиболее крупных обобщений и исследований в области асфальтобетона относятся работы Л.Б. Гезенцвея, Н.В. Горелышева, И.В. Королева, А.Н. Богуславского, А.В. Руденского, В.А. Золотарева, В.Н. Кононова, Б.И. Ладыгина, Я.В. Ковалева, В.Н. Яромко.

Большое значение для повышения качества и долговечности черных покрытий имеют исследования, связанные с улучшением свойств дорожных битумов и с применением поверхностно-активных веществ (В.В. Михайлов, А.С. Колбановская, Р.С. Ахметова). В этих исследованиях теоретически обоснованы и сформулированы требования к дорожным битумам, определена оптимальная их структура и даны предложения по технологии получения битумов оптимальной структуры с учетом природы перерабатываемой нефти. Исследования в области поверхностно-активных и модифицирующих веществ позволили научно обосновать механизм их действия на свойства битума и битумоминеральных материалов и показать их огромное влияние на повышение водоустойчивости, морозоустойчивости черных покрытий (В.В. Михайлов, И.М. Руденская, Л.М. Гохман, И.А. Плотникова и др.).

Используя эффект взаимодействия свежеобразованной поверхности минеральных материалов (при дроблении или обдирке) с органическими вяжущими материалами, Л.Б. Гезенцвей предложил способ активации минерального порошка для повышения качества асфальтобетона. С целью повышения сдвигоустойчивости и транспортно-эксплуатационных качеств (шероховатости) дорожных покрытий предложены и широко внедряются каркасные асфальтобетонные смеси, разработанные под руководством Н.В. Горелышева. Перечисленные работы в области теории асфальтобетона, структурообразования битумов и битумоминеральных материалов, технологии производства работ по строительству черных покрытий являются новым шагом в области повышения их прочности и долговечности.

Научные исследования по применению неорганических вяжущих материалов для устройства дорожных покрытий в СССР начались в 1930-1931 г. г. В это время И.П. Александрин в лаборатории Ленинградского института инженеров транспорта вел первые исследования физико-технических свойств дорожного цементного бетона. Тогда же были устроены первые участки цементобетонных покрытий на дорогах Белоруссии, а в 1935 г. - на дороге Москва - Горький. В 1937 г. Союздорнии и его Ленинградский филиал начали более широкие исследования дорожного бетона и разработали первые конструкции цементобетонных покрытий и технологию их устройства с применением комплексной механизации (И.П. Александрин, Ф.Т. Резник, А.Н. Защепин, Н.В. Чиняев). На основе экспериментальных работ, проведенных на опытном участке Союздорнии в 1937-1938 г. г. на автомагистрали Москва - Минск, были разработаны технические нормативы и технология устройства цементобетонных покрытий, а также технические требования к бетоноукладочным машинам.

Всесторонние исследования технологии дорожного бетона, методов проектирования и устройства бетонных покрытий были возобновлены после окончания Великой Отечественной войны. В этот период группа научных работников Союздорнии (А.Н. Защепин, Ф.М. Иванов, Т.Ю. Любимова, В.А. Шильников, М.С. Зельманович) под руководством С.В. Шестоперова и А.В. Саталкина провели исследования по структурообразованию, повышению долговечности и деформативных свойств дорожного бетона, разработали требования к портландцементам для дорожного бетона, исследовали свойства бетона с поверхностно-активными добавками. Совместно с цементной промышленностью был организован выпуск пластифицированного цемента.

Проведены исследования и производственный опыт дали возможность разработать технические правила по строительству дорог с бетонными покрытиями. В 1957 г. впервые в СССР был разработан ГОСТ на дорожный бетон. Исследования в области конструкций цементобетонных покрытий имели целью повышение их надежности и экономичности, а также изучение работы покрытия в комплексе с работой основания и земляного полотна. Развитию этих исследований посвящены работы С.В. Коновалова, В.А. Чернигова. A.M. Шейнина, Л.А. Феднера, В.В. Ушакова, В.И. Орловского, Э.Р. Пинуса и др.

Теоретические и экспериментальные исследования по технологии дорожного бетона, конструкциям бетонных покрытий и технологии их устройства обобщены в ряде нормативных документов (СНиП, ГОСТы, Инструкции), которые позволяют проектировать и строить дороги с бетонными покрытиями на современном научном уровне.

Большой вклад в развитие методов организации дорожных работ, внедрения новых технологий и средств механизации внесли А.А. Арсеньев, А.М. Антонов, М.И. Вейцман, B.C. Боровик, Б.Н. Гришаков, А.С. Еленович, Е.М. Зейгер, С.В.Коновалов, Е.Ф.Левицкий, Б.С. Марышев, В.М. Могилевич, Б.М. Орешкин, СМ. Полосин-Никитин, А.К. Петрушин, М.Н. Ритов, Г.А. Рамаданов и многие другие.

Сеть автомобильных дорог России создавалась в течение многих лет. В процессе эксплуатации дороги постепенно изнашиваются физически, устаревают морально и перестают отвечать возрастающим требованиям движения транспортных потоков. В настоящее время значительная часть существующих дорог требует реконструкции. Дорожная наука долгое время не уделяла этой проблеме должного внимания. В 1978 г. по инициативе проф. В.Ф. Бабкова вышла первая монография «Реконструкция автомобильных дорог», подготовленная коллективом ученых МАДИ (В.Ф. Бабков. В.М. Могилевич, В.К. Некрасов, Ю.М. Ситников, А.Я. Тулаев).

Исследования проблем реконструкции автомобильных дорог продолжаются в МАДИ (ГТУ) под руководством профессора А.П. Васильева. В 1998 г. издана книга «Реконструкция автомобильных дорог. Технология и организация работ» (авторы А.П. Васильев, Ю.М. Яковлев, М.С Коганзон, А.Я. Тулаев, П.П. Петрович, М.Г. Горячев). На основании обобщения результатов выполненных исследований разработаны первые нормы реконструкции автомобильных дорог.

Круг исследований по проблемам строительства и реконструкции дорог непрерывно расширяется. Появляются новые технологии, материалы, средства механизации и методы организации работ. Дорожная наука России продолжает развивать и совершенствовать научно-техническую базу дорожного хозяйства.

1.3. Развитие и совершенствование технологии и методов строительства автомобильных дорог

Основной целью строительства автомобильной дороги является создание комплекса ее инженерных сооружений с заданными потребительскими свойствами при минимальных затратах финансовых, материальных, трудовых ресурсов и при минимальных сроках строительства.

Технический уровень принятых проектных решений и технологические способы их осуществления в процессе строительства предопределяют транспортно-эксплуатационное состояние вновь построенной и вводимой в эксплуатацию автомобильной дороги; эффективность и качество дорожного строительства непосредственно зависят от применяемой технологии работ и ее соответствия проектным и нормативным требованиям к потребительским свойствам автомобильной дороги.

Технология дорожно-строительного производства - способы, приемы и последовательность изготовления дорожно-строительной продукции или выполнения строительно-монтажных и других видов работ (например, способы разработки грунта, способы и режимы приготовления бетонных смесей - непрерывным или периодическим процессом, принудительным или свободным перемешиванием и т.д.), обеспечивающие рациональное использование всех ресурсов (материалов, машин, энергии, трудовых затрат и др.).

Технология - составная часть строительного процесса, включающего заготовительные, транспортные (кроме технологического транспорта) и другие работы, а также энергетическое, водо- и теплотехническое обеспечение и т.д.

Технология дорожного строительства включает в себя физические (например, механические и др.), физико-химические (твердение бетона, извести и др.), а также иные механизированные, автоматизированные способы и процессы обработки и переработки материалов и полуфабрикатов, обработки и монтажа изделий, в результате осуществления которых создаются отдельные конструктивные элементы и автомобильная дорога в целом как комплекс инженерных сооружений с заданными потребительскими свойствами.

Перечисленные процессы носят название технологических. В состав современной технологии дорожного строительства входит также технический контроль качества выполняемых процессов, операций и готовой продукции.

В результате обобщения данных науки и практики по всем видам дорожно-строительных работ разработаны правила выполнения и описания технологических процессов в виде регламентов, технологических карт и других документов. Однако по целому ряду сложных вопросов технологические основы строительства автомобильных дорог продолжают формироваться. Среди них можно выделить, например, автоматизированное управление технологическими процессами, обеспечивающее с заданной вероятностью требуемые потребительские свойства дорожных сооружений.

Развитие технологии дорожного строительства происходило постепенно по мере развития конструктивных решений и расширения номенклатуры материалов и машин, применяемых для строительства дорог. Первоначально были механизированы отдельные технологические операции и процессы. Например, резание грунта, перемещение грунтов и других дорожно-строительных материалов, уплотнение грунтов и дорожно-строительных материалов.

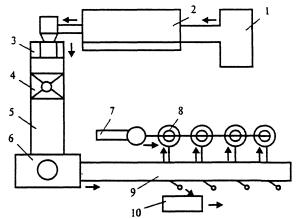

Постепенно основные дорожно-строительные процессы стали выполнять с помощью комплексной механизации, что позволило сократить использование ручного труда на дорожных работах. Примерами комплексной механизации являются работы по возведению земляного полотна с помощью современных дорожно-строительных машин, устройство оснований из щебня с помощью автогрейдеров или щебнеукладчиков и самоходных катков, устройство асфальтобетонных и цементобетонных покрытий укладчиками не оборудованными следящими системами для обеспечения ровности и др.

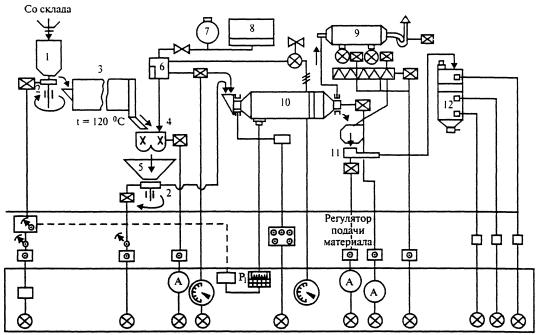

Следующим этапом развития является частичная автоматизация отдельных технологических процессов, в частности, автоматизированный контроль поперечного уклона и обеспечение ровности при устройстве покрытий и оснований с помощью электронной следящей системы, автоматизированное соблюдение заданного состава смеси при ее приготовлении на автоматизированных асфальто- и цементобетонных заводах.

Технологические решения должны обеспечивать выполнение работ в заданные сроки, быть наиболее экономичными, энергосберегающими, обеспечивать высокое качество выполняемых работ при соблюдении требований охраны природы. Одним из основных направлений совершенствования методов строительства автомобильных дорог в настоящее время является автоматизация производственных процессов. Автоматизированы многие производственные предприятия (АБЗ, ЦБЗ и др.), линейная дорожная техника (укладчики, планировочные машины и др.), как правило, оборудована системами автоматического регулирования (САР).

Другим важным направлением развития технологии строительства автомобильных дорог является комплексная механизация и автоматизация основных технологических процессов за счет использования дорожно-строительных машин с рабочими органами, оснащенными САР. Такие машины могут обеспечивать высокие темпы и качество работ, что способствует повышению экономической эффективности дорожного строительства. Частичная и полная автоматизация дорожно-строительных машин необходима и эффективна в случаях, когда человек не может с требуемой точностью и в заданном режиме управлять машиной из-за предела его физиологических возможностей или в силу небезопасности такого управления. Важным резервом совершенствования дорожно-строительных машин является повышение их единичной мощности.

За счет изменения и развития технологии производства работ, в том числе за счет применения более совершенных машин, более эффективных материалов, использования более точных и производительных средств контроля качества можно обосновать выбор наиболее оптимального по стоимости варианта производства работ. Так, например, использование следящих систем позволяет в автоматизированном режиме с заданной вероятностью обеспечить требуемую ровность.

Снижение стоимости дорожного строительства достигается за счет широкого использования местных дорожно-строительных материалов, отходов промышленности, рациональной организации работ, продления строительного сезона с постепенным переходом к круглогодичной технологии работ, оптимальной стадийности строительства, применения новых высокоэффективных материалов и конструкций и т.д.

Технология работ отвечает на вопросы, как и какими средствами выполнять технологические операции и процессы. Организация работ отвечает на вопросы когда, где и кому из работающих выполнять технологические операции и процессы, представляет собой увязку используемых для строительства ресурсов во времени и пространстве. Специфическая трудность дорожного строительства состоит в том, что в обычных атмосферных условиях при переменных во времени температуре и влажности необходимо обеспечить формирование требуемых свойств дорожных сооружений и, в первую очередь, их прочности.

Критериями выбора оптимального варианта технологии работ в конкретных условиях строительства являются качество и стоимость сооружения. В общем случае качество автомобильной дороги охватывает ее транспортно-эксплуатационные, технологические, экологические, эргономические, эстетические и другие свойства, включая ожидаемый срок службы. Интегральным критерием уровня качества автомобильной дороги обычно является ее эффективность, оцениваемая как отношение полезного эффекта от эксплуатации к суммарным затратам на строительство и эксплуатацию дороги.

Дальнейшее совершенствование методов строительства автомобильных дорог связано с решением ряда крупных проблем, среди которых можно выделить как наиболее важные следующие проблемы:

развитие методов оценки строительно-технических свойств грунтов и разработка эффективных способов их укрепления вяжущими материалами и добавками поверхностно-активных, гидрофобизирующих и других химических веществ, применение различных геосинтетических материалов с целью армирования, дренирования, защиты грунтов от эрозии и т.п.;

изучение структуры, прочности, коррозионной стойкости минеральных материалов (щебня, гравия), побочных продуктов (шлака и др.) и отходов промышленности (хвосты, флюсы и др.), совершенствование способов их применения, использования и оценки свойств;

исследование свойств органических вяжущих (битумы, дегти, эмульсии, битумосодержащие горные породы) с добавками полимерных, поверхностно-активных, структурирующих и других химических веществ; совершенствование способов получения и применения органических вяжущих;

совершенствование технологии строительства асфальтобетонных покрытий из различных видов смесей с учетом их технологических особенностей, изучение особенностей поведения асфальтобетона в дорожных покрытиях в различных районах страны;

исследование неорганических вяжущих, химических добавок (противоморозных, пластифицирующих и др.), создание дорожных бетонов с высокими сроками службы в различных условиях эксплуатации;

разработка технологии строительства бесшовных непрерывно армированных цементобетонных покрытий и оснований, в том числе из укатываемого бетона;

разработка научных основ дорожного машиностроения, расширение номенклатуры и типоразмеров дорожных машин;

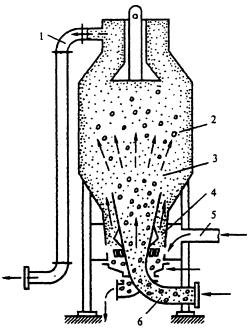

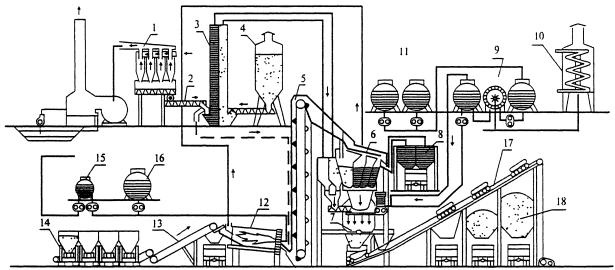

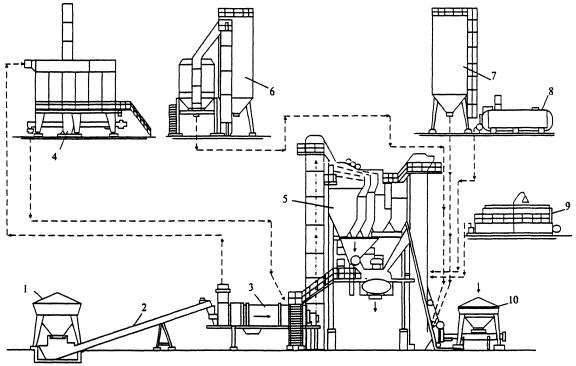

создание современных асфальтобетонных и цементобетонных заводов, битумных и эмульсионных баз, камнедробильных заводов на основе комплексной механизации, автоматизации и передовой технологии работ;

создание электронных высокоточных и производительных приборов для контроля качества дорожных работ.

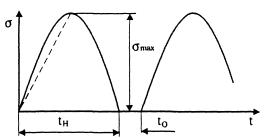

1.4. Обеспечение прочности и работоспособности дорожных конструкций

Под работоспособностью автомобильной дороги понимают свойство обеспечивать в течение заданного периода эксплуатации до ее реконструкции расчётный объем автотранспортных перевозок и допустимый уровень обслуживания движения. Работоспособность автомобильной дороги, представляющей собой комплекс дорожных инженерных сооружений, зависит от работоспособности каждого из них. Одним из основных дорожных сооружений является система «дорожная одежда - земляное полотно», которую принято называть дорожной конструкцией.

Длительное время под работоспособностью дорожной одежды подразумевали технико-экономический показатель, характеризующий полезную работу дороги за время ее службы. Он определялся массой грузов и транспортных средств (массой брутто), пропущенной через данное сечение автомобильной дороги, в результате чего она приходила в предельное состояние, при котором необходим ее ремонт. Работоспособность за период от сдачи дороги в эксплуатацию до капитального ремонта или между капитальными ремонтами называлась полной, за период от сдачи ее в эксплуатацию до среднего ремонта или между средними ремонтами - частичной. В настоящее время в связи с радикальными изменениями состава движения на автомобильных дорогах указанный технико-экономический показатель нуждается в уточнениях.

Под работоспособностью дорожной одежды понимают свойство обеспечивать в течение заданного периода эксплуатации до ее капитального ремонта расчетный объем автотранспортной работы и допустимый уровень обслуживания движения. Заданный период эксплуатации дорожной конструкции (дорожной одежды и рабочей зоны земляного полотна) обычно равен периоду времени от ввода автомобильной дороги до ее реконструкции или между двумя последовательными реконструкциями. В течение этого периода дорожная конструкция должна обладать показателями и характеристиками, обеспечивающими требуемый уровень потребительских свойств автомобильной дороги, в том числе:

геометрические элементы, соответствующие требуемой пропускной способности, скорости, безопасности и удобству движения;

прочность дорожной конструкции;

ровность дорожного покрытия;

сцепные свойства покрытия проезжей части.

Фактический срок службы дорожной одежды оценивают по изменению во времени основных показателей ее эксплуатационного состояния - прочности и ровности. Исследования привели к выводу, что изменение ровности дорожного покрытия во времени, в свою очередь, зависит от прочности дорожной одежды в целом и суммарного размера пропущенного движения. В связи с этим обеспечение прочности дорожной конструкции и ее основного элемента - дорожной одежды - является важнейшим условием обеспечения работоспособности автомобильной дороги и одной из главных ее задач.

Чтобы обеспечить требуемые потребительские свойства автомобильной дороги, в процессе ее строительства необходимо выполнить ряд условий:

обеспечить требуемую прочность и устойчивость земляного полотна;

обеспечить прочность дорожной одежды, в том числе в зонах контакта между ее конструктивными слоями;

обеспечить начальную (строительную) и эксплутационную ровность проезжей части.

Прочность и устойчивость грунта земляного полотна в рабочем слое оценивают по величине коэффициента прочности по сопротивлению сдвигу, то есть активным касательным напряжениям от действия расчетной транспортной нагрузки. Прочность монолитных слоев дорожной одежды оценивают по величине коэффициента прочности по сопротивлению растяжению при изгибе от действия расчетной транспортной нагрузки. Прочность дорожной конструкции в целом оценивают по величине коэффициента прочности по общему модулю упругости (сопротивлению вертикальному упругому перемещению под действием расчетной транспортной нагрузки).

Для обеспечения прочности и устойчивости земляного полотна при строительстве дорожной конструкции требуется обеспечивать в допустимых пределах однородность (то есть уменьшить по возможности величину коэффициентов вариации) строительно-технических свойств грунтов по слоям их разработки и отсыпки в земляном полотне; однородность влажности и толщины слоев грунта при их уплотнении; водоотвод в карьерах и на месте строительства; оптимальную влажность и максимальную плотность используемых грунтов; требуемую ровность отсыпаемых слоев грунта земляного полотна.

При строительстве конструктивных слоев из песка, щебеночных и гравийных материалов необходимо контролировать и обеспечивать в допустимых пределах однородность материалов по составу и строительно-техническим свойствам в местах их заготовки и укладки; однородность влажности и толщины слоев при их уплотнении; требуемые влажность, близкую к оптимальной, плотность и ровность конструктивных слоев из указанных материалов; исключение движения автомобилей по неуплотненным слоям из щебеночного и гравийного материалов.

При строительстве конструктивных слоев из материалов, обработанных органическими вяжущими, следует обеспечивать чистоту, ровность и прочность нижележащего слоя; однородность слоя по составу, физико-механическим свойствам и температуре при укладке; требуемую среднюю температуру смеси при уплотнении, плотность, толщину и ровность слоя.

При строительстве конструктивных слоев дорожной одежды из материалов, обработанных неорганическими вяжущими (цемент и др.) необходимо обеспечивать однородность состава и физико-механических (в том числе прочностных) свойств исходных для бетона материалов; однородность состава, подвижность (удобоукладываемость) и физико-механические свойства цементобетонной смеси; стабильность технологических режимов работы комплекта бетоноукладочных машин; требуемый средний уровень подвижности смеси; толщину укладываемого слоя и его ровность при уплотнении; стабильность влажности бетона в процессе его твердения; исключение движения автомобилей по бетону в начальный период его твердения.

При строительстве дорожных одежд необходимо создать условия для того, чтобы исключить или уменьшить в ходе строительства деструктивные процессы (процессы разрушения) и способствовать по возможности процессу структурообразования. Например, не допускать раскалывания щебенок и округление их углов (перекат) при уплотнении; не допускать возникновения температурно-усадочных трещин посредством эффективного ухода за бетоном; замедлять процессы старения битума. Целесообразно повышать в пределах имеющихся возможностей начальные эксплуатационные качества (повышать средние значения и снижать коэффициенты вариации показателей прочности, ровности, шероховатости) верхнего слоя покрытия, осуществлять оперативный контроль качества выполнения технологических операций с корректировкой по результатам контроля параметров технологических процессов с целью поддержания стабильного оптимального технологического режима работы машин.

Для повышения качества дорожного строительства целесообразно использовать отдельные положения теории надежности технических систем. Под надежностью автомобильной дороги понимают вероятность того, что дорога в течение заданного периода эксплуатации обеспечит требуемый объем транспортной работы с установленными эксплуатационными показателями движения. В наибольшей степени отдельные положения теории надежности развиты применительно к обеспечению прочности дорожных одежд.

В теории надежности технических систем различают безотказность (в том числе начальную), ремонтопригодность, долговечность (или наработку на отказ), сохраняемость.

Под безотказностью автомобильной дороги понимают вероятность того, что фактические значения показателей потребительских свойств дороги будут соответствовать их требуемым значениям. Под начальной безотказностью автомобильной дороги понимают вероятность того, что в момент окончания строительства и сдачи дороги в эксплуатацию фактические значения показателей потребительских свойств дороги соответствовали их требуемым значениям. Для определения вероятности отказа по тому или иному показателю необходимо установить закон и параметры закона распределения случайной величины, характеризующей изменчивость этого показателя. Под отказом понимают событие, заключающееся в полной или частичной утрате работоспособности автомобильной дороги.

Под ремонтопригодностью автомобильной дороги понимают ее свойство восстанавливать свою работоспособность в результате проведения соответствующих ремонтных работ. Под долговечностью автомобильной дороги понимают период времени, в течение которого она сохраняет работоспособное состояние, то есть обеспечивает транспортную работу с установленными эксплуатационными показателями движения в течение периода времени от сдачи дороги в эксплуатацию до ее реконструкции или между двумя последовательными реконструкциями.

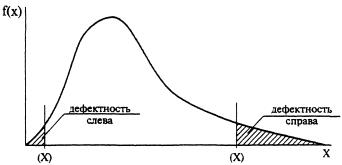

Отказы автомобильных дорог возникают, как правило, вследствие влияния существенных дефектов дорожных сооружений. Отказы могут быть внезапными и постепенными, полными и частичными, очевидными и скрытыми. Отказы дорожной одежды обычно имеют постепенный характер. Отказ дорожной одежды по прочности физически характеризуется образованием неровностей поверхности дорожной одежды в продольном и поперечном направлении, связанных с прочностью конструкции (продольные неровности, колея, усталостные трещины), с последующим развитием других видов деформаций и разрушений (частые трещины, сетка трещин, выбоины, просадки, проломы и т.д.). Номенклатура дефектов и методика их количественной оценки определяются специальными нормами, используемыми при эксплуатации дорог.

В

качестве количественного показателя отказа дорожной одежды как элемента

инженерного сооружения линейного характера используют предельный коэффициент

разрушения ![]() , представляющий собой отношение суммарной протяженности (или

суммарной площади) участков дороги, требующих ремонта из-за недостаточной

прочности дорожной одежды, к общей протяженности (или суммарной площади)

участков дороги или к общей протяженности (или общей площади) дороги между

корреспондирующими пунктами. Значения

, представляющий собой отношение суммарной протяженности (или

суммарной площади) участков дороги, требующих ремонта из-за недостаточной

прочности дорожной одежды, к общей протяженности (или суммарной площади)

участков дороги или к общей протяженности (или общей площади) дороги между

корреспондирующими пунктами. Значения ![]() на последний год службы в зависимости от капитальности

дорожной одежды и категории дороги принимают в соответствии с отраслевыми

дорожными нормами [4].

на последний год службы в зависимости от капитальности

дорожной одежды и категории дороги принимают в соответствии с отраслевыми

дорожными нормами [4].

В табл. 1.5 приведены экспериментальные данные, характеризующие зависимость величины предельного коэффициента разрушения дорожной одежды от уровня ее надежности по прочности и от коэффициента ее прочности (по модулю упругости).

Таблица 1.5

|

Предельный коэффициент разрушения |

Уровень надежности |

Коэффициент прочности |

|

0,002 |

0,998 |

1,40 |

|

0,01 |

0,99 |

1,27 |

|

0,02 |

0,98 |

1,21 |

|

0,03 |

0,97 |

1,17 |

|

0,04 |

0,96 |

1,14 |

|

0,05 |

0,95 |

1,11 |

|

0,06 |

0,94 |

1,09 |

|

0,08 |

0,92 |

1,05 |

|

0,10 |

0,90 |

1,02 |

|

0,15 |

0,85 |

0,96 |

|

0,20 |

0,80 |

0,91 |

|

0,30 |

0,70 |

0,83 |

|

0,40 |

0,60 |

0,76 |

Математически эта зависимость может быть выражена следующим образом:

![]() где (1.1)

где (1.1)

![]() (1.2)

(1.2)

Fр - вероятная площадь дорожной одежды с разрушениями;

F - общая площадь дорожной одежды на данном участке;

Р - вероятность (обеспеченность), численно равная отношению площади одежды, не подверженной разрушениям, к общей площади одежды на данном участке; эту вероятность принято называть надежностью дорожной одежды по прочности, ее численное значение определяют по формуле:

Р = 0,5 + Ф(u), (1.3)

![]() (1.4)

(1.4)

(1.5)

(1.5)

Ф(-u)= - Ф(u), где (1.6)

Кпр - текущее (случайное) значение коэффициента прочности дорожной одежды по модулю упругости

![]()

Еф - фактическое среднее значение модуля упругости дорожной одежды, МПа;

Еmin - минимально допустимое значение требуемого модуля упругости дорожной одежды, МПа;

![]() - среднеквадратичное отклонение

модуля упругости дорожной одежды, МПа; для эмпирических данных, приведенных в

табл. 1.1,

- среднеквадратичное отклонение

модуля упругости дорожной одежды, МПа; для эмпирических данных, приведенных в

табл. 1.1, ![]() = 0,249;

= 0,249;

![]() -

математическое ожидание (среднее значение) коэффициента прочности дорожной

одежды, имеющей разрушения; для данных, приведенных в табл. 1.5:

-

математическое ожидание (среднее значение) коэффициента прочности дорожной

одежды, имеющей разрушения; для данных, приведенных в табл. 1.5:

![]() (1.7)

(1.7)

Ф(u) - интегральная функция, зависящая от изменения верхнего предела интегрирования u; Ф(u) является нечетной функцией, что выражено в формуле (1.6); функция Ф(u) табулирована (табл. 1.6) [47]:

Таблица 1.6

|

u |

Ф(u) |

|

0,00 |

0,0000 |

|

0,50 |

0,1915 |

|

1,00 |

0,3413 |

|

1,50 |

0,4332 |

|

2,0 |

0,4772 |

|

2,50 |

0,4938 |

|

3,00 |

0,49865 |

Для практических целей удобнее пользоваться формулой, аппроксимирующей данные табл. 1.6:

![]() (1.8)

(1.8)

При заданном уровне надежности дорожной одежды можно определить требуемый коэффициент прочности по модулю упругости

![]() (1.9)

(1.9)

Формулы (1.8) и (1.9) получены на основе результатов исследований проф. Ю.М. Яковлева.

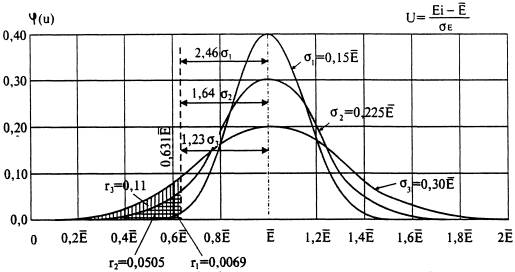

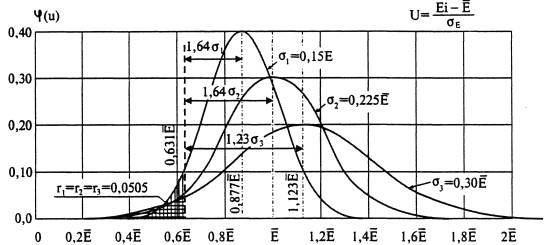

Для того чтобы уменьшить отрицательное влияние неизбежной изменчивости прочностных свойств дорожной одежды, а также условий строительства, необходимо обосновать при проектировании и обеспечить при строительстве рациональный запас прочности. Как показали данные опыта строительства и эксплуатации автомобильных дорог и результаты исследований, большинство показателей, характеризующих прочностные свойства дорожной конструкции (модули упругости материалов конструктивных слоев и грунтов, прочность на растяжение при изгибе, сопротивление сдвигу, толщина, плотность, влажность, сцепление слоев и др.), подчиняются, как правило, нормальному закону распределения случайных величин (закону Гаусса). Частным случаем применения этого закона являются формулы (1.3-1.6). Данный закон характерен для случайной величины, зависящей от ряда факторов, каждый из которых вносит относительно небольшой вклад в ее общую изменчивость. Нормальный закон выражается дифференциальной функцией распределения плотности вероятности

(1.10)

(1.10)

и интегральной функцией

F(u) = 0,5 + Ф(u), где (1.11)

![]()

σ - среднеквадратическое отклонение;

а - математическое ожидание случайной величины х;

Ф(u) - табулированная функция (функция Лапласа).

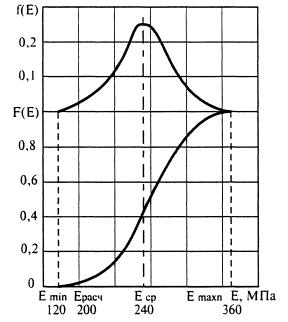

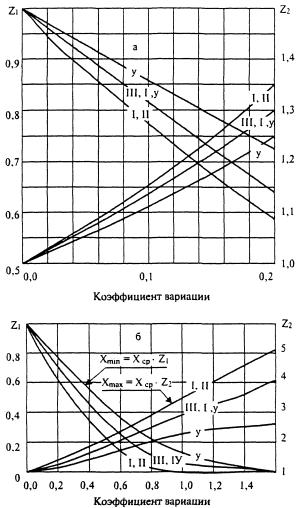

На рис. 1.2 представлены дифференциальная и интегральная кривые распределения модуля упругости дорожной одежды, соответствующего нормальному закону. Изменчивость прочности характеризуется коэффициентом вариации, равным

![]() где (1.12)

где (1.12)

σЕ и Еср - среднее квадратическое отклонение и среднее арифметическое значение модуля упругости дорожной одежды.

Рис. 1.2. Дифференциальная f(E) и интегральная F(E) кривые распределения Е

При помощи организационно-технологических мероприятий можно уменьшить изменчивость (вариацию) прочностных показателей дорожной одежды, что позволяет пропорционально снизить запас прочности, расход материалов и стоимость строительства дорожной одежды при обеспечении заданного уровня ее надежности.

РАЗДЕЛ II

ВОЗВЕДЕНИЕ ЗЕМЛЯНОГО ПОЛОТНА

ГЛАВА 2. Конструкции земляного полотна и требования к его возведению

2.1. Требования к конструкции земляного полотна

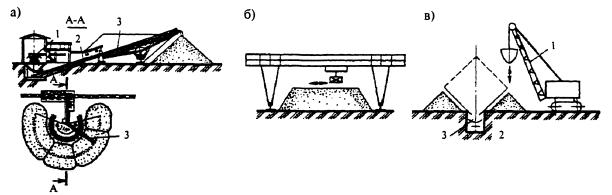

Земляное полотно является одним из основных элементов автомобильной дороги. Конструкции земляного полотна разрабатывают на основе данных о рельефе местности, почвенно-грунтовых, геологических, гидрологических и климатических условиях, руководствуясь типовыми поперечными профилями, технологическими указаниями и нормами.

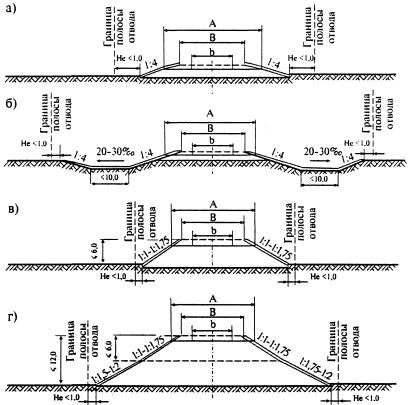

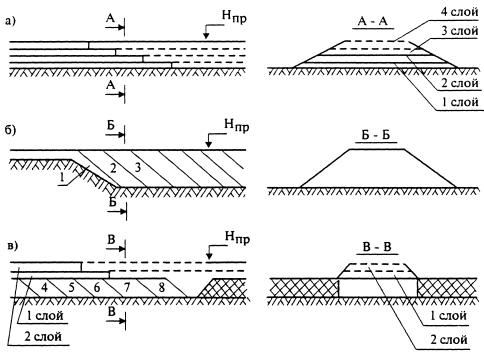

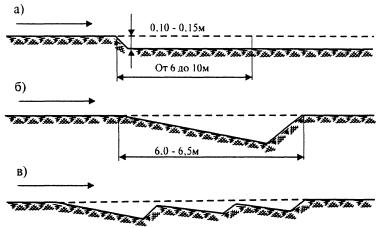

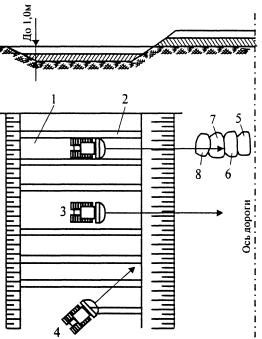

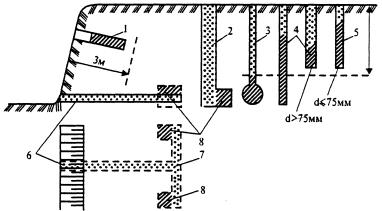

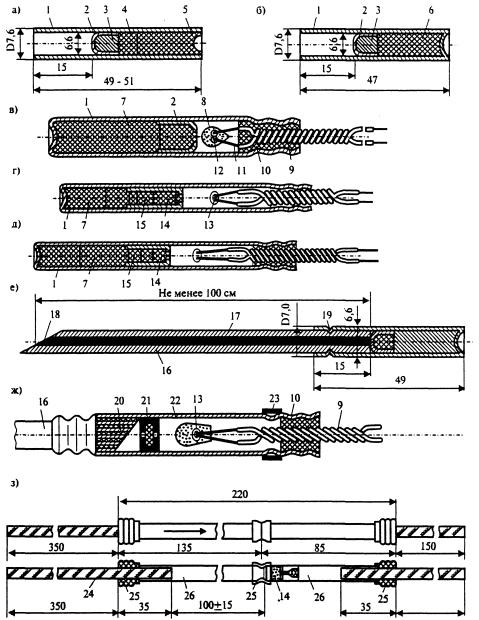

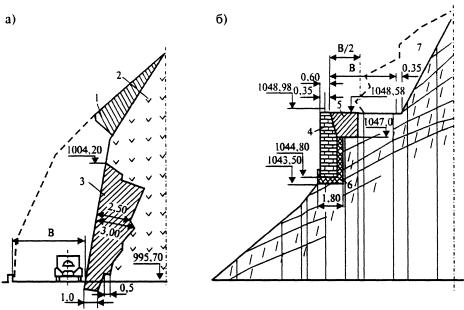

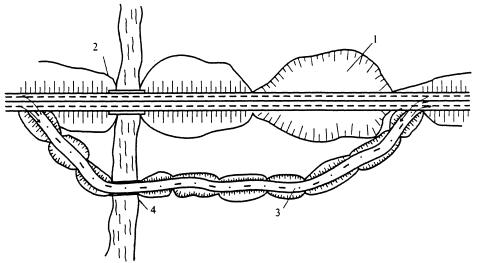

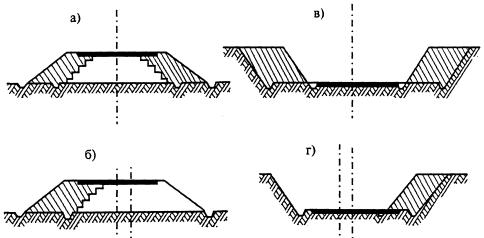

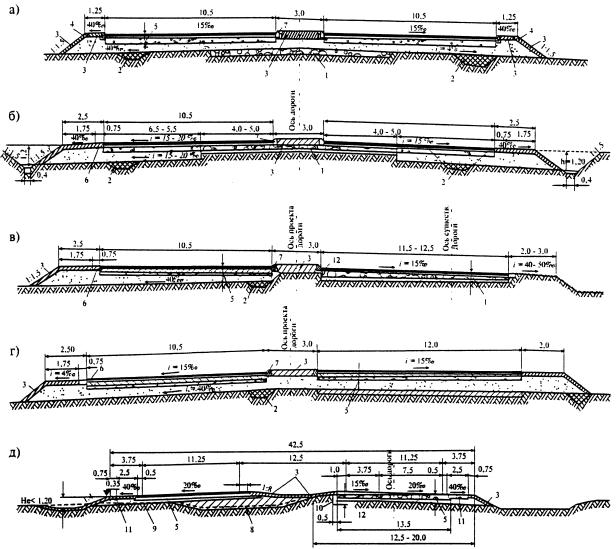

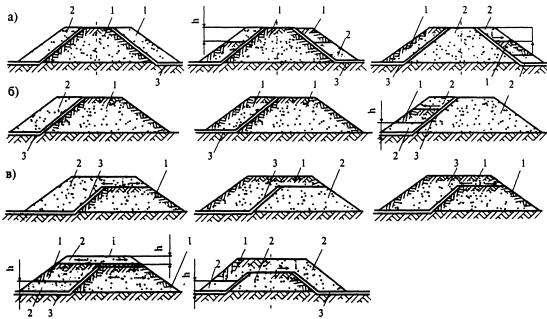

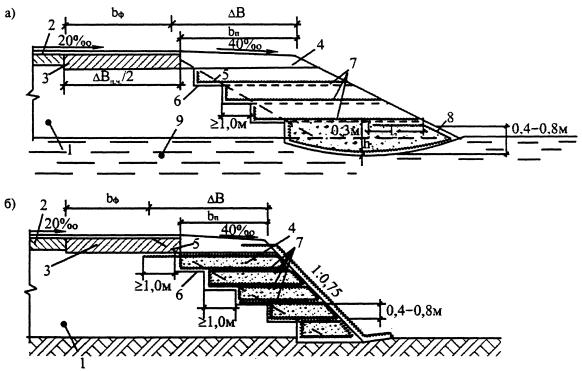

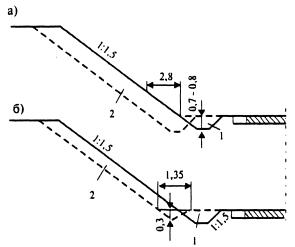

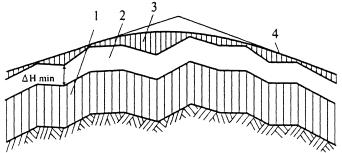

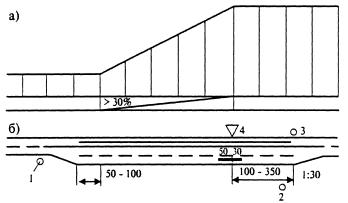

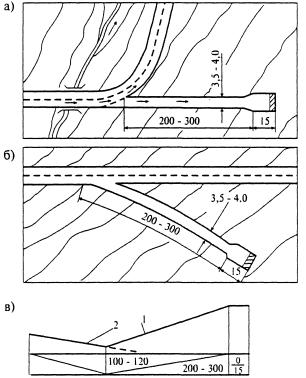

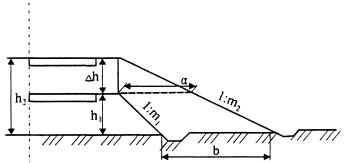

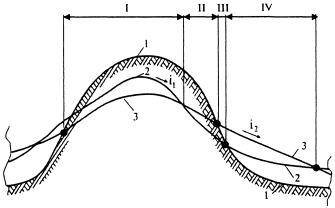

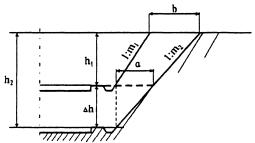

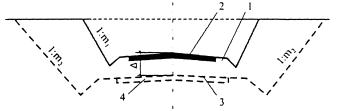

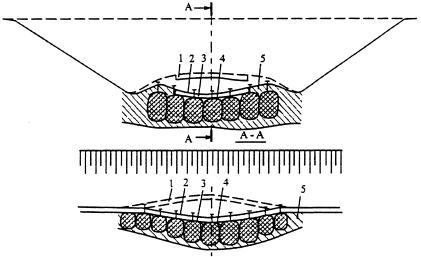

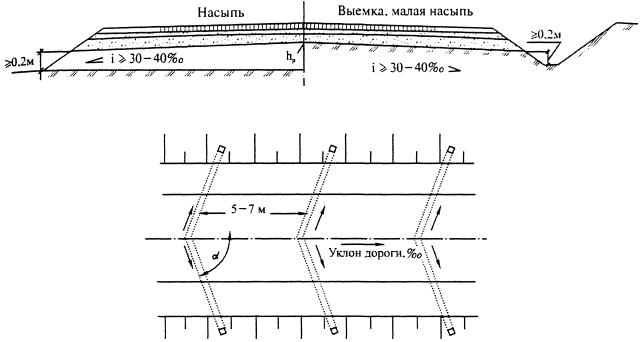

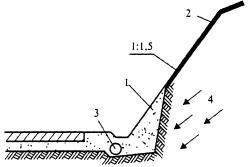

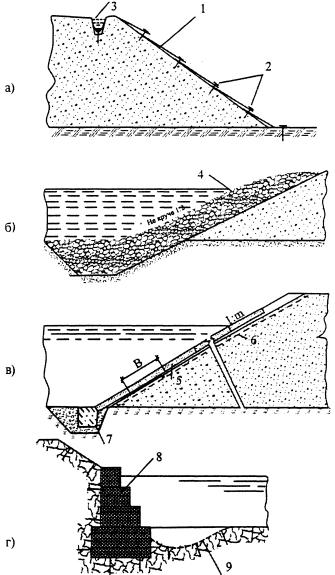

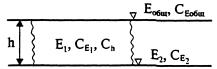

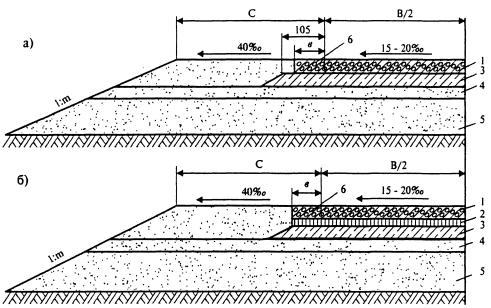

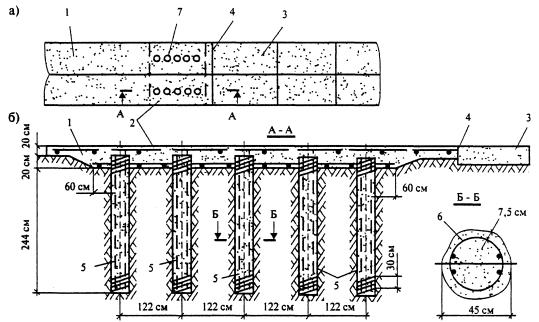

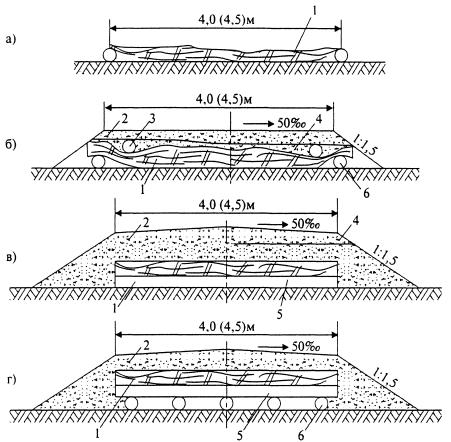

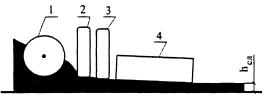

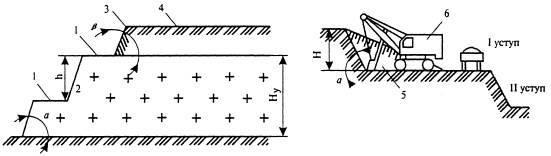

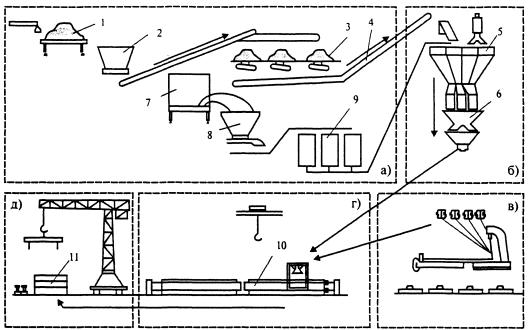

Конструкция земляного полотна должна сохранять прочность и устойчивость при многократных проездах транспортных средств, воздействиях атмосферы и других природных явлениях. На протяжении всего срока службы дороги геометрическая форма земляного полотна должна оставаться неизменной. Основными параметрами конструкции земляного полотна являются ширина, высота насыпи или глубина выемки, крутизна откосов, уклоны поверхности (рис. 2.1, 2.2).

Рис. 2.1. Конструкции земляного полотна в поперечном профиле на участках насыпей:

а - высотой до 2 м; б- высотой до 2 м с боковыми резервами; в - высотой от 2 до 6 м; г - высотой от 6 до 12 м.

А - ширина возводимого земляного полотна; В - ширина дорожного полотна; b - ширина проезжей части