Методическая документация в строительстве

ЗАО «ЦНИИОМТП»

РЕКОМЕНДАЦИИ ПО СОСТАВЛЕНИЮ ПРОЕКТА ПРОИЗВОДСТВА РАБОТ НА УСТРОЙСТВО РЕЛЬСОВОГО ПУТИ БАШЕННОГО КРАНА

МДС 12-44.2008

Москва 2008

В документе содержатся рекомендации и методический пример по составлению проекта производства работ на устройство рельсового пути башенного крана.

Документ составлен в развитие и дополнение РД 11-06-2007 и МДС 12-81.2007.

Документ разработан сотрудниками ЗАО «ЦНИИОМТП» (кандидаты техн. наук В.В. Володин и Ю.Л. Корытов).

Документ предназначен для проектных, строительно-монтажных и других организаций, разрабатывающих проекты производства работ на устройство рельсовых путей башенных кранов.

Содержание

|

3. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ 4. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКА РАБОТ 5. ПОТРЕБНОСТЬ В СРЕДСТВАХ МЕХАНИЗАЦИИ И ИНСТРУМЕНТЕ 6. ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ТРУДА

|

ВВЕДЕНИЕ

Ежегодно увеличиваются объемы строительства зданий и сооружений, а также реконструкции, модернизации и разборки ветхих зданий. Строительно-монтажные работы при этом производят в основном с применением башенных кранов, в том числе в стесненных условиях плотной городской застройки.

Устройство рельсовых путей башенных кранов согласно ГОСТ Р 51248-99 осуществляют по специально разработанным проектам производства работ (ППР).

От того как выполнено устройство рельсовых путей, во многом зависит безопасность эксплуатации башенного крана и производства основных строительно-монтажных работ.

ППР является основным организационно-технологическим документом при устройстве рельсовых путей башенных кранов. В состав ППР могут входить технологические карты на выполнение отдельных работ, например земляных, устройства заземления рельсового пути.

ППР содержит полный состав и объем сведений, необходимых для производства работ. ППР согласовывается с заказчиком и утверждается в установленном порядке.

ППР входит в состав организационно-технологических документов на подготовительный период строительства и востребован местными органами государственного надзора при подготовке разрешительных документов на строительные работы.

ППР должен удовлетворять требованиям ПБ 10-382-00 и РД 11-06-2007.

Настоящий документ содержит рекомендации по разработке ППР и методический пример, из которого видно, как следует выполнять требования упомянутых документов к составу и содержанию ППР. Методический пример ППР составлен на устройство рельсового пути для башенного крана с нагрузкой от колеса на рельс до 270 кН. Изложение и оформление разделов ППР выполнено с учетом рекомендаций МДС 12-81.2007.

Документ распространяется на земляные, монтажные, сварочные и другие работы по устройству наземных рельсовых путей башенных кранов. Рельсовый путь обустраивается для нормальных (не специфических по СП 12-103-2002) условий эксплуатации кранов.

ППР состоит из текстовой и графической частей.

Текстовая часть содержит основные положения по организации и технологии работ, по обеспечению качества работ, перечень необходимых средств механизации и инструмента, требования к мерам безопасности работ.

Графическая часть представлена схемами устройства рельсового пути и монтажа его основных частей и оборудования.

Настоящий методический документ предназначен для оказания помощи инженерно-техническим работникам проектной, проектно-технологической и строительной организаций в разработке ППР на устройство рельсового пути.

В основу методического документа положены результаты работ ЗАО «ЦНИИОМТП» и других проектно-технологических институтов, а также обобщение практического опыта устройства рельсовых путей башенных кранов московскими строительными организациями.

1. ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

ППР на устройство рельсового пути башенного крана разрабатывается на основании договора, технического задания и представленных исходных данных. В составе технического задания и исходных данных: проект (рабочая документация) на рельсовый путь, паспорта и сертификаты на элементы (комплектующие изделия и материалы), входящие в состав рельсового пути.

Данный ППР разработан на устройство рельсового пути для башенного крана с грузовым моментом до 160 кН∙м (16 тс∙м) и нагрузкой от колеса на рельс до 270 кН. При этом использованы следующие исходные данные:

- план рельсового пути с указанием основных размеров: колея, длина пути, место стоянки крана в нерабочем положении;

- конструкция верхнего строения пути (тип рельса и подрельсового опорного элемента, тип или конструкция стыковых креплений, материал и размеры балластного слоя);

- конструкция нижнего строения пути - земляного полотна (поперечный профиль с размерами, расположение и тип водоотводных устройств, степень уплотнения земляного полотна);

- допуски, контролируемые при устройстве пути;

- тип или конструкция тупиковых упоров, схема заземления рельсового пути;

- указания по обкатке, программа и методика испытаний рельсового пути.

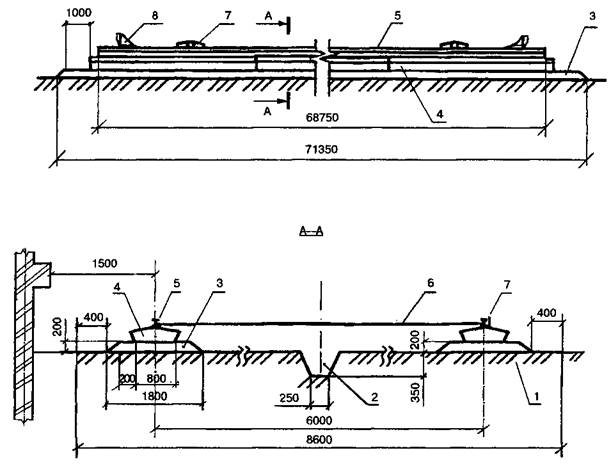

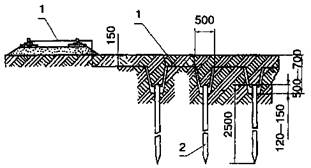

Согласно проекту рельсовый путь длиной

В состав нижнего строения входит земляное

полотно 1 шириной

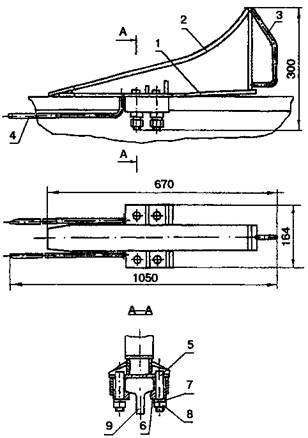

В состав верхнего строения входят балластный слой 3, железобетонные балки БРП-62.8.3 (4), на которые уложены рельсы типа Р65 (5) по ГОСТ Р 51685-2000.

Путевое оборудование включает в себя стяжки 6, выключающие линейки 7 и тупиковые упоры 8.

Заземляющее устройство состоит из очага заземления, заземляющих проводников и перемычек.

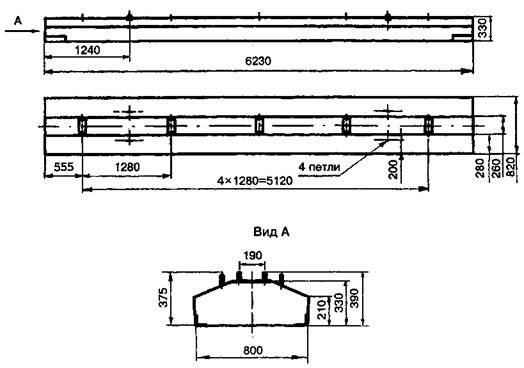

Железобетонная балка БРП-62.8.3 конструкции ЗАО «ЦНИИОМТП» (проект № 1977.10.100) для рельсового пути с нагрузкой от колеса на рельс до 331 кН (32,5 тс) имеет на верхней плоскости пять опорных плит для укладки и закрепления рельсов (рисунок 2).

Рисунок 1 - Рельсовый путь башенного крана

Рисунок 2 - Железобетонная балка БРП-62.8.3

Балка изготавливается в металлических формах по поточно-агрегатной технологии. Согласно техническим условиям (ТУ 1977.00.000) на изготовление балки требуется

В качестве тупикового упора согласно проекту принят упор безударного типа конструкции ЗАО «ЦНИИОМТП» (проект № 29-4.00.000) или конструкции ИКЦ «Кран» (проект № 030-01.00.000).

Для крепления рельсов к балкам и скрепления рельсов между собой использованы стандартные железнодорожные детали (прижимы, накладки, болты, гайки, шайбы).

Для устройства заземления применяется комплект инвентарных деталей, состоящий из заземлителей, проводников, перемычек и т.д.

Работы выполняются бригадой из 4-5 рабочих-путейцев с применением средств механизации, приведенных в разделе 5.

В ППР изложены положения по организации и технологии устройства рельсового пути, требования к качеству и приемке работ, определена потребность в средствах механизации, инструменте, инвентаре и приспособлениях, изложены основные правила безопасности и охраны труда.

При разработке ППР использованы нормативные, методические и справочные документы, основные из которых указаны в разделе 2.

2. НОРМАТИВНЫЕ ДОКУМЕНТЫ

СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования

СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство

ГОСТ 12.1.019-79*. ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.1.030-81*. ССБТ. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.1.046-85. ССБТ. Строительство. Нормы освещения строительных площадок

ГОСТ Р 12.4.026-2001. ССБТ. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ 12.4.059-89. ССБТ. Строительство. Ограждения предохранительные инвентарные. Общие технические условия

ГОСТ 166-89*. Штангенциркули. Технические условия

ГОСТ 427-75*. Линейки измерительные металлические. Технические условия

ГОСТ 5180-84. Грунты. Методы лабораторного определения физических характеристик

ГОСТ 5781-82*. Сталь горячекатаная для армирования железобетонных конструкций. Технические условия

ГОСТ 23407-78. Ограждения инвентарные строительных площадок и участков производства строительно-монтажных работ. Технические условия

ГОСТ Р 51248-99. Пути наземные рельсовые крановые. Общие технические требования

ГОСТ Р 51685-2000. Рельсы железнодорожные: общие технические условия

ГОСТ 7502-98. Рулетки измерительные металлические. Технические условия

ГОСТ 8193-73*. Накладки двухголовые к рельсам типов Р65 и Р75. Конструкция и размеры

ГОСТ 11530-93. Болты для рельсовых стыков железнодорожного пути. Технические условия

ГОСТ 11532-93. Гайки для болтов рельсовых стыков железнодорожного пути. Технические условия

ГОСТ 19115-91. Шайбы пружинные путевые. Технические условия

ГОСТ 19912-2001. Грунты. Методы полевых испытаний статическим и динамическим зондированием

ГОСТ 22733-2002. Грунты. Метод лабораторного определения максимальной плотности

ПБ 10-382-00. Правила устройства и безопасной эксплуатации грузоподъемных кранов

ППБ 01-03. Правила пожарной безопасности в Российской Федерации

РД 11-06-2007. Методические рекомендации о порядке разработки проектов производства работ грузоподъемными машинами и технологических карт погрузочно-разгрузочных работ

СП 12-103-2002. Пути наземные рельсовые крановые. Проектирование, устройство и эксплуатация

МДС 12-81.2007. Методические рекомендации по разработке и оформлению проекта организации строительства и проекта производства работ

МДС 12-19.2004. Механизация строительства. Эксплуатация башенных кранов в стесненных условиях

ПОТ Р М 016-2001. Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок.

3. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

3.1 Подготовительные работы

3.1.1. До работ по устройству рельсового пути должны быть закончены работы по прокладке инженерных сетей и коммуникаций.

До начала основных работ по устройству рельсового пути должны быть проведены подготовительные работы.

3.1.2. Участок работ (а также подходы к нему) освобождается от посторонних строительных конструкций, материалов, механизмов и строительного мусора. Граница потенциально опасной зоны

на расстоянии

Появление посторонних в потенциально опасной зоне должно быть исключено.

3.1.3. Производятся заготовка балластного песка в объеме

Временные склады балластного песка, балок и рельсов на строительной площадке не оборудуются, так как отсыпку балластного слоя, укладку балок и рельсов предусматривается производить «с колес».

3.1.4. Производится инструктаж рабочих о порядке, приемах и правилах сооружения и сборки пути, устройства его заземления.

3.1.5. Производится осмотр, контроль и оценка технического состояния составных частей и оборудования пути. Поврежденные или не отвечающие нормативным требованиям составные части и оборудование подлежат выбраковке.

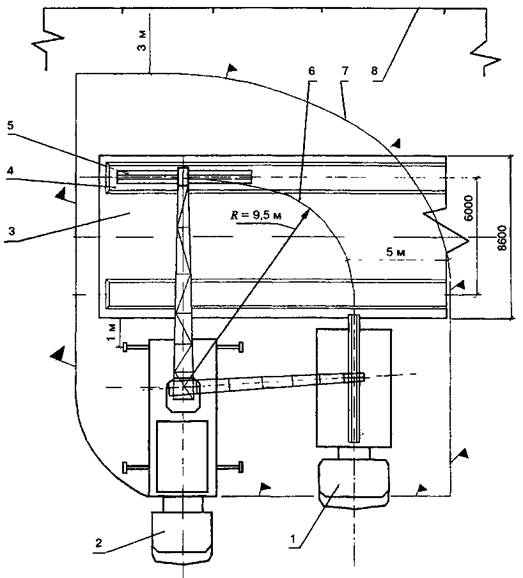

Рисунок 3 - Организация участка работ

3.1.6. Производится подготовка к работе машин для земляных работ и грузоподъемного крана для укладки балок и рельсов. Проверяется комплектность и готовность к работе инструмента, приборов для контроля параметров рельсового пути.

3.1.7. Выполняются геодезические работы по установке реперов и разбивочных знаков, обозначающих согласно проекту ось пути, ось водоотводной канавы, рельсовых нитей, границы земляного полотна и т.п.

3.1.8. На рисунке 3 показан фрагмент плана организации участка работ. Организация участка работ показана на примере укладки стреловым краном 2 первой железобетонной балки 5 на балластную призму 4, отсыпанную на земляном полотне 3.

Кран находится при этом на стоянке начала

работ. Кран перемещает в проектное положение

балку с транспортного средства 7. Граница зоны

обслуживания краном 6 определяется радиусом

R =

3.2. ОСНОВНЫЕ РАБОТЫ

3.2.1. В составе основных выполняются работы по устройству нижнего и верхнего строений пути, установке путевого оборудования и устройству заземления. Основные работы завершаются обкаткой пути.

Устройство нижнего строения пути

3.2.2. При устройстве нижнего строения пути выполняют земляные планировочные работы, отсыпку и уплотнение грунта земляного полотна, устройство водоотводной канавы.

3.2.3. Площадку очищают от растительного слоя, а зимой - от снега и льда.

Земляное полотно сооружается согласно проекту на естественном суглинистом грунте с подсыпкой грунта. Планировку земляного полотна

длиной не менее

3.2.4. Насыпной грунт укладывают слоями с уплотнением каждого слоя.

Не следует применять для подсыпки грунт с примесью строительного мусора и включений, подверженных набуханию, в мерзлом или частично мерзлом состоянии.

3.2.5. Уплотнение насыпного суглинистого грунта производится укаткой при оптимальной влажности 12-18 %. Грунт, не имеющий оптимальной влажности, подлежит сушке или увлажнению. Влажность грунта определяется по ГОСТ 5180-84.

Самоходный каток статического действия

массой 6-10 т или вибрационный каток массой 3-4 т выполняет не менее 6 проходов по отсыпанному слою толщиной

Повторное уплотнение производится после того, как вся ширина земляного полотна покрыта следами предыдущих проходов.

Предыдущий след перекрывается следующим

не менее чем на

3.2.6. Плотность грунта земляного полотна

должна быть не менее 1,6 г/см3. Плотность грунта определяется до отсыпки балластной призмы

в местах укладки балок не менее чем в одной

точке на каждые

Плотность грунта определяется по ГОСТ 19912-2001 или ГОСТ 22733-2002.

3.2.7. Водоотводная канава прокладывается

по оси пути с уклоном не менее 0,003 согласно

проекту, глубиной

3.2.8. При сооружении земляного полотна зимой учитывается время смерзания грунта, которое при температуре окружающего воздуха минус 5°С и минус 10°С принимается соответственно 1,5 и 1,0 ч. При более низкой температуре земляные работы производить не следует.

Устройство верхнего строения пути

3.2.9. При устройстве верхнего строения пути выполняют работы по устройству двух балластных призм, укладке балок и рельсов.

3.2.10. Перед отсыпкой балластных призм проверяется качество балластного материала.

Для балластной призмы применяется согласно проекту крупный и среднезернистый песок, параметры которого приведены в таблице 1.

Таблица 1

|

Содержание частиц песка размерами 0,5- |

Содержание частиц песка размерами менее |

Содержание частиц песка размерами более |

|

50 |

До 25 |

До 25 |

Содержание в песке частиц размером менее

3.2.11. Балластный песок в объеме

После укладки балок и рельсов призму дополнительно подсыпают песком слоем толщиной

3.2.12. Уплотнение балластного песка производится виброукаткой при оптимальной влажности 8-12 %. Песок, не имеющий оптимальной влажности, подлежит сушке или увлажнению. Влажность песка определяется по ГОСТ 5180-84.

Самоходный вибрационный каток массой 3-4 т выполняет не менее 3-4 проходов по отсыпанному слою балласта.

Повторное уплотнение производится после

того, как призма уплотнена по всей ширине предыдущими проходами с перекрытием не менее

3.2.13. Размеры земляного полотна и балластной призмы в сечении пути, указанные в проекте (см. рис. 1), должны быть выдержаны по всей длине пути.

3.2.14. При работах в зимнее время балластный песок должен быть доставлен, уложен в призму и уплотнен до его смерзания. Время смерзания балластного песка принимается такое же, что и грунта земляного полотна (см. п. 3.2.8).

3.2.15. Укладка под каждую рельсовую нить одиннадцати железобетонных балок и рельсов производится с помощью стрелового крана с грузовым моментом не менее 40 тс∙м.

Строповка балки осуществляется за все четыре строповочные петли.

Длина рельсовой вставки должна быть не

менее

Балки и рельсы укладывают согласно проекту так, чтобы расстояние от оси ближайшего к

зданию рельса до выступающих деталей здания составляло

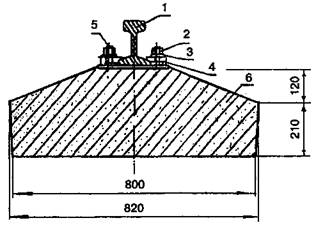

3.2.16. Крепление рельса 1 к балке 6 показано на рисунке 4. Прижимная пластина 4 и шайба 3 надеваются на шпильки 5 балки и затягиваются гайкой 2 с помощью динамометрического ключа, при этом соблюдается усилие затяжки, указанное в проекте рельсового пути. Концы шпилек должны выступать над гайками на одну-две нитки.

Рисунок 4 - Крепление рельса к балке

3.2.17. Рельсы соединяют между собой с помощью двух двухголовых накладок по ГОСТ 8193-73*, стягиваемых путевыми болтами по ГОСТ 11530-93 и гайками по ГОСТ 11532-93 с использованием пружинных шайб по ГОСТ 19115-91.

Стыки рельсов располагают на балках согласно проекту. Стыки одной рельсовой нити смещают

относительно стыков другой нити на 100-

Накладки должны быть соединены полным числом болтов с гайками и пружинными шайбами. Гайки располагают поочередно внутрь и наружу колеи пути. Концы болтов должны выступать над гайками на одну-две нитки. Болты должны быть смазаны.

3.2.18. После устройства верхнего строения пути производится геодезическая съемка пути, по результатам которой при необходимости выполняется рихтовка рельсового пути.

Установка путевого оборудования

3.2.19. В составе путевого оборудования устанавливают тупиковые упоры, отключающие устройства, лотки (настилы) для гибкого кабеля, ограждение, знаки безопасности.

3.2.20. Тупиковые упоры устанавливают на

рельсы на расстоянии не менее

Рисунок 5 - Крепление тупикового упора к рельсу

Крепление тупикового упора к рельсу показано на рисунке 5. Безударный тупиковый упор, имеющий основание 7, наклонную направляющую 2 и разводку 4, устанавливается на рельс с помощью рукоятки 3. Прижимные пластины 6 и шайбы 7 надеваются на шпильки 5 упора и затягиваются гайкой 8 с помощью динамометрического ключа, при этом соблюдается усилие затяжки, указанное в проекте пути.

Обязательное условие установки упора на

рельс: между основанием упора и рельсом на

расстоянии 265 ±

Тупиковые упоры окрашивают в отличительные цвета согласно проекту (например, в оранжевый, красный, по ГОСТ Р 12.4.026-2001).

3.2.21. Отключающее устройство, конструкция которого зависит от типа концевого выключателя крана, устанавливается на одной из рельсовых нитей на расстоянии не менее тормозного пути крана до тупикового упора.

3.2.22. Лотки (настилы) для гибкого кабеля крана, конструкция которых зависит от наличия (отсутствия) на кране кабельного барабана, сооружают по чертежам и указаниям, содержащимся в проекте пути.

3.2.23. Ограждение рельсового пути высотой

3.2.24. Выставляют согласно проекту рельсового пути следующие знаки безопасности, изготовленные в соответствии с требованиями ГОСТ Р 12.4.026-2001: «Вход на крановый путь запрещен», «Место стоянки крана».

Устройство заземления

3.2.25. Работы по устройству заземления производят согласно схеме заземления и требованиям, приведенным в проекте пути.

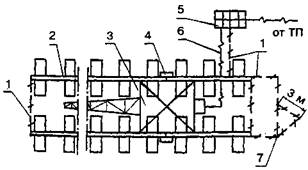

Устройство заземления у торцов рельсового пути показано на рисунке 6. Башенный кран 3, стоящий на рельсовом пути 2, подключен кабелем 6 к распределительному щиту 5.

Рисунок 6 - Устройство заземления рельсового пути

Проводники 7 приваривают ручной сваркой

внахлестку к стыкам рельсов и к очагу заземления 7. К стыкам рельсов приваривают ручной

сваркой внахлестку перемычки 4. В качестве проводников и перемычек согласно проекту применена круглая сталь диаметром

3.2.26. Для устройства очага заземления откапывают приямки глубиной 500-

Рисунок 7 - Соединение заземлителей

Такие же работы выполняют при устройстве очага заземления вдоль рельсового пути.

3.2.27. После устройства заземления производят замеры сопротивления растеканию тока, которое должно быть не более 4 Ом. При большем сопротивлении следует проверить качество работ и внести при необходимости поправку в проект пути (увеличить количество заземлителей или устроить дополнительный очаг заземления).

Обкатка пути

3.2.28. Рельсовый путь перед сдачей-приемкой подлежит обкатке. Обкатка пути производится не менее 10 раз краном без груза и не менее 5 раз с максимальным рабочим грузом.

3.2.29. После обкатки пути проводят нивелировку (планово-высотную съемку) положения рельсовых нитей по головкам рельсов. В случае превышения предельно допустимых значений планово-высотного положения рельсовых нитей или упругой просадки проводятся подбивочные и рихтовочные работы.

4. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКА РАБОТ

4.1. Качество работ по устройству пути обеспечивается текущим контролем технологических операций подготовительных и основных работ, а также при приемке работ. По результатам текущего контроля технологических операций составляются акты освидетельствования скрытых работ по установленной форме (на сооружение земляного полотна и балластной призмы, на устройство заземления).

Таблица 2

|

Контролируемый параметр, характеристика |

Предельная величина, отклонение |

Способ контроля, инструмент |

|

Ширина земляного полотна |

|

Механическая рулетка по ГОСТ 7502-98 |

|

Толщина балластной призмы |

|

Линейка металлическая по ГОСТ 427-75* |

|

Длина балластной призмы |

Не менее |

Механическая рулетка по ГОСТ 7502-98 |

|

Продольный и поперечный уклоны рельсового пути |

Не более 0,003 |

Геодезический, лазерный нивелир BL 40 VHR СКВ «Стройприбор» |

|

Упругая просадка рельсового пути при обкатке |

Не более |

|

|

Прямолинейность рельсового

пути на участке |

Не более |

Геодезический лазерный уровень BL 20 VHR СКБ «Стройприбор» |

|

Колея рельсового пути |

± |

Механическая рулетка по ГОСТ 7502-98 |

|

Расстояние от выступающей части здания до оси рельса |

Не менее |

|

|

Расстояние от оси рельса до ограждения пути |

Не менее |

|

|

Расстояние от тупикового упора до конца рельса |

Не менее |

|

|

Зазор в стыке рельсов при температуре

0°С и длине звена |

Не более |

Шаблон |

|

Смещение торцов рельсов в плане и по высоте |

Не более |

Штангенциркуль по ГОСТ 166-89* |

|

Сопротивление растеканию тока в заземлении |

Не более 4,0 Ом |

Тестор типа Щ 4313 |

4.2. В процессе подготовительных работ проверяют качество песка для балластной призмы, балок, рельсов и деталей их крепления, составных частей заземления.

В процессе основных работ проверяют плотность грунта и размеры земляного полотна, плотность и размеры балластной призмы, точность укладки балок и рельсов, надежность заземления.

4.3. Приемка рельсового пути оформляется актом сдачи-приемки работ по установленной форме. К акту сдачи-приемки работ прилагаются акты освидетельствования скрытых работ.

4.4. Качество устройства пути оценивается степенью соответствия фактических параметров и характеристик указанным в проектной и нормативно-технической документации.

Основные контролируемые параметры и характеристики, способы их измерения и оценки приведены в таблице 2.

5. ПОТРЕБНОСТЬ В СРЕДСТВАХ МЕХАНИЗАЦИИ И ИНСТРУМЕНТЕ

Потребность в основных средствах механизации и инструменте приведена в таблице 3.

Таблица 3

|

Наименование |

Тип, марка |

Техническая характеристика |

Назначение |

|

Экскаватор-планировщик |

ЭО 3532А |

Вместимость ковша |

Планировка земляного полотна |

|

Погрузчик одноковшовый фронтальный |

ТО-30 |

Вместимость ковша |

Отсыпка балластной призмы |

|

Каток вибрационный |

ДУ-72 |

Масса 3,8 т |

Уплотнение грунта |

|

Кран стреловой |

КС-3577-4 |

Грузовой момент 40 тс∙м |

Укладка балок и рельсов |

|

Электрогайковерт |

ИЭ-3120А |

Момент затяжки до 90 кгс∙м |

Крепление рельсов |

|

Электросварочный аппарат |

СА-500 |

Сварочный ток до 500 А |

Устройство заземления |

6. ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ТРУДА

6.1. При устройстве рельсового пути предусматривается выполнение требований СНиП 12-03-2001 (в части организации участка работ и рабочих мест, безопасной эксплуатации строительных машин, средств механизации и инструмента, выполнения погрузочно-разгрузочных работ и ручной дуговой сварки) и СНиП 12-04-2002 (в части производства земляных и сборочно-монтажных работ).

6.2. Пожарная безопасность на рабочих местах обеспечивается в соответствии с правилами ППБ 01-03.

6.3. Электробезопасность на рабочих местах обеспечивается в соответствии с требованиями: ГОСТ 12.1.019-79*, ГОСТ 12.1.030-81*, ПОТ Р М 016-2001.

6.4. При работе в темное время суток строительная площадка, проезды и подходы должны быть освещены в соответствие с ГОСТ 12.1.046-85. Освещенность должна быть равномерной, без слепящего действия осветительных приборов.

Во время грозы, снегопада и при ветре более 6 баллов работы не производятся.

6.5. Перед началом каждого вида работ должны быть установлены на расстоянии

На границах зон должны быть выставлены сигнальные ограждения и знаки безопасности.

6.6. В случае обнаружения в процессе земляных работ коммуникаций, неопознанных предметов и материалов земляные работы должны быть приостановлены.

6.7. Строповка железобетонных балок производится за все монтажные петли. Перед строповкой балок монтажные петли должны быть осмотрены, очищены и при необходимости выправлены без повреждения конструкции.

Балку поднимают плавно, без рывков и раскачивания. Балку поднимают над грузовой платформой транспортного средства на высоту 20-

При укладке балок в проектное положение другие работы по устройству пути в зоне укладки не производятся.

6.8. Работы по устройству рельсового пути в целом выполняют с соблюдением обычных, традиционных требований и правил безопасности. Какие-либо дополнительные (особые, специальные меры) по технике безопасности и охране труда при устройстве рельсового пути предусматривать не требуется.