ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

АКЦИОНЕРНАЯ КОМПАНИЯ ПО ТРАНСПОРТУ НЕФТИ «ТРАНСНЕФТЬ»

ОАО АК «ТРАНСНЕФТЬ»

РУКОВОДЯЩИЙ ДОКУМЕНТ

РУКОВОДСТВО

ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ

И РЕМОНТУ ОБОРУДОВАНИЯ

И СООРУЖЕНИЙ НЕФТЕПЕРЕКАЧИВАЮЩИХ СТАНЦИЙ

РД 08.00-60.30.00-КТН-016-1-05

|

|

|

|

РАЗРАБОТАН коллективом авторов ГУП «ИПТЭР» и ОАО «АК «Транснефть»:

от ОАО «АК «Транснефть» - Калинин В.В., Лисин Ю.В., Ярыгин В.Н., Пахомов С.А.

от ГУП «Институт проблем транспорта энергоресурсов» - Гумеров А.Г., Гумеров Р.С., Акбердин А.М., Битаева Р.Р., Сулейманов М.К., Филин В.Е., Низамов А.А., Еронен В.И., Беркутов И.С., Баженов В.В., Павлова З.Х., Аймурзин А.Ю., Иванов Х.Ф.

В разработке отдельных положений РД принимали участие специалисты отделов и служб главных механиков ОАО МН.

ВНЕСЕН ОАО «АК «Транснефть»

Вводится взамен РД 153-39ТН-008-96 «Руководство по организации эксплуатации и технологии технического обслуживания и ремонта оборудования и сооружений НПС»

Распространяется на механо-технологическое оборудование, технологические и вспомогательные нефтепроводы, инженерные коммуникации, здания и сооружения нефтеперекачивающих станций магистральных нефтепроводов.

Предназначен для инженерно-технических и руководящих работников ОАО МН, а также служб, занимающихся техническим обслуживанием и ремонтом механо-технологического оборудования, технологических и вспомогательных нефтепроводов, инженерных коммуникаций, зданий и сооружений нефтеперекачивающих станций магистральных нефтепроводов.

Руководящий документ устанавливает единый порядок организации технического обслуживания и ремонта оборудования и сооружений нефтеперекачивающих станций для обеспечения их надежной и экономичной эксплуатации.

ВНЕСЕНО Изменение № 1, утвержденное Первым вице-президентом ОАО "АК "Транснефть" В.В. Калининым 06.10.2006 г., Изменение № 2, утвержденное Первым вице-президентом ОАО "АК "Транснефть" В.И. Кушнаревым 17.12.2007 г.

СОДЕРЖАНИЕ

1 Область применения

Руководящий документ устанавливает единый порядок технического обслуживания и ремонта механо-технологического оборудования: магистральных, подпорных и вспомогательных насосов; арматуры и обратных затворов; систем смазки; вентиляционных систем и воздухонагревательных установок; регуляторов давления; систем сглаживания волн давления; фильтров-грязеуловителей; предохранительных клапанов; систем откачки утечек, пожаротушения, водоснабжения, канализации, очистных сооружений, а также технологических и вспомогательных нефтепроводов, инженерных коммуникаций нефтеперекачивающих станций (НПС) магистральных нефтепроводов (МН).

Документ предназначен для инженерно-технических и руководящих работников предприятий ОАО магистральных нефтепроводов, а также служб занимающихся техническим обслуживанием и ремонтом механо-технологического оборудования, технологических и вспомогательных нефтепроводов, инженерных коммуникаций НПС.

Руководство вводит требования обязательного контроля технического состояния основных объектов НПС, устанавливает критерии работоспособности отдельных изделий и систем, регламентирует мероприятия по обеспечению сохранности и готовности к эксплуатации оборудования законсервированных или временно выведенных из эксплуатации НПС. Документ содержит перечни и порядок выполнения основных операций по техническому обслуживанию, ремонту и диагностическому контролю оборудования, определяет обязанности оперативного, эксплуатационно-ремонтного персонала НПС.

С введением в действие Руководства утрачивает силу РД 153-39ТН-008-96 «Руководство по организации эксплуатации и технологии технического обслуживания и ремонта оборудования и сооружений нефтеперекачивающих станций», а также имеющие разночтения с настоящим документом отдельные положения, действующих на предприятиях ОАО «АК «Транснефть» нормативно-технических документов по ремонту механо-технологического оборудования НПС.

2 Нормативные ссылки

В настоящем документе использованы ссылки на следующие нормативные документы:

ГОСТ 9.014-78 ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 12.1.003-83 ССБТ. Шум. Общие требования безопасности

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.012-90 ССБТ Вибрационная безопасность. Общие требования

ГОСТ 12.1.030-81 ССБТ. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.1.050-86 ССБТ. Методы измерения шума на рабочих местах

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.1-75 ССБТ. Машины электрические вращающиеся. Требования безопасности

ГОСТ 12.2.044-80 ССБТ. Машины и оборудование для транспортирования нефти. Требования безопасности

ГОСТ 12.3.002-75 ССБТ. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.003-86 ССБТ. Работы электросварочные. Требования безопасности

ГОСТ 12.4.009-83 ССБТ. Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание

ГОСТ 12.4.011-89 ССБТ Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.059-89 ССБТ. Строительство. Ограждения предохранительные инвентарные. Общие технические условия

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 481-80 Паронит и прокладки из него. Технические условия

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Технические условия

ГОСТ 1547-84 Масла и смазки. Методы определения наличия воды

ГОСТ 2477-65 Нефтепродукты. Метод определения содержания воды

ГОСТ 4333-87 Нефтепродукты. Методы определения температур вспышки и воспламенения в открытом тигле

ГОСТ 5152-84 Набивки сальниковые. Технические условия

ГОСТ 5762-2002 Задвижки на номинальное давление не более PN 250. Общие технические условия

ГОСТ 5976-90 Вентиляторы радиальные общего назначения. Общие требования

ГОСТ 5985-79 Нефтепродукты. Метод определения кислотности и кислотного числа

ГОСТ 6134-87 Насосы динамические. Методы испытаний

ГОСТ 6370-83 Нефть, нефтепродукты и присадки. Метод определения механических примесей

ГОСТ 8220-85 Гидранты пожарные подземные. Технические условия

ГОСТ 9544-93 Арматура трубопроводная. Нормы герметичности затворов

ГОСТ 9789-75 Клапаны предохранительные пружинные полноподъемные фланцевые стальные на Ру = 1,6 и 4,0 МПа (16 и 40 кгс/см2)

ГОСТ 9833-73 Кольца резиновые уплотнительные круглого сечения для гидравлических и пневматических устройств. Конструкция и размеры

ГОСТ 12124-87 Насосы центробежные нефтяные для магистральных трубопроводов. Типы и основные параметры

ГОСТ 12532-88 Клапаны предохранительные прямого действия

ГОСТ 13252-91 Затворы обратные на номинальное давление РН £ 25 МПа (250 кгс/см2). Общие технические условия

ГОСТ 14202-69 Трубопроводы промышленных предприятий. Опознавательная окраска, предупреждающие знаки и маркировочные щитки

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 18829-73 Кольца резиновые уплотнительные круглого сечения для гидравлических и пневматических устройств

ГОСТ 20911-89 Техническая диагностика. Термины и определения

ГОСТ 21345-78 Краны конусные, шаровые и цилиндрические на Ру до 16 МПа (160 кгс/см2). Общие технические требования

ГОСТ 21424-93 Муфты упругие втулочно-пальцевые. Параметры и размеры

ГОСТ 22161-76 Машины, механизмы, паровые котлы, сосуды и аппараты судовые. Нормы и правила гидравлических и воздушных испытаний

ГОСТ 22704-77 Уплотнения шевронные резинотканевые для гидравлических устройств. Технические условия

ГОСТ 23118-99 Конструкции стальные строительные

ГОСТ 23216-78 Изделия электротехнические. Хранение, транспортирование, временная противокоррозионная защита, упаковка. Общие требования и методы испытаний

ГОСТ 24039-80 Материалы асбестополимерные уплотнительные. Метод определения разрывов и плотности

ГОСТ Р 12.4.026-2001 ССБТ. Цвета сигнальные, знаки безопасности и разметка сигнальная

ГОСТ Р 50800-95 Установки пенного пожаротушения автоматические

ГОСТ Р 51164-98 Трубопроводы стальные магистральные. Общие требования к защите от коррозии

ГОСТ Р 51188-98 Защита информации. Испытание программных средств на наличие компьютерных вирусов. Типовое руководство

ГОСТ Р 51232-98 Вода питьевая. Общие требования к организации и методам контроля качества

ГОСТ ИСО 10816-1-97 Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Часть 1. Общие положения

ГОСТ ИСО 10816-3-99 Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Часть 3. Промышленные машины номинальной мощностью более 15 кВт и номинальной скоростью от 120 до 15000 мин-1

СНиП 2.02.01-83 Основание зданий и сооружений

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СНиП 2.04.01-85* Внутренний водопровод и канализация зданий

СНиП 2.04.03-85* Канализация. Наружные сети и сооружения

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство

СНиП 41-01-2003 Отопление, вентиляция и кондиционирование

СанПиН 2.1.4.1074-01 Питьевая вода. Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения. Контроль качества

СанПиН 2.1.5.980-00 Гигиенические требования к охране поверхностных вод

3 Термины и определения

3.1 авария: Внезапный вылив или истечение нефти (утечки) в результате полного или частичного разрушения или повреждения нефтепровода, его элементов, резервуаров, оборудования и устройств, сопровождаемые одним или несколькими из следующих событий:

- воспламенением нефти или взрывом ее паров;

- загрязнением рек, водоемов и водотоков сверх пределов, установленных стандартом на качество воды;

- утечками нефти объемом 10 м3 и более.

3.2 аварийный запас: Необходимый запас технологического оборудования и материалов, определенный в соответствии с установленными нормами, по номенклатуре и количеству достаточный для восстановления работоспособности оборудования и сооружений после аварий и инцидентов на объектах магистральных нефтепроводов и для выполнения неплановых ремонтов, не предусмотренных графиками ППР и ТО.

3.3 инцидент: Отказ или повреждение оборудования или технических устройств на объектах МН, отклонение от режима технологического процесса, которые сопровождаются утечками нефти объемом менее 10 м3 без воспламенения нефти или взрыва ее паров, без загрязнения водотоков.

3.4 контроль технического состояния: Проверка соответствия значений параметров оборудования и сооружений требованиям технической документации и определение на этой основе одного из видов технического состояния в данный момент времени (работоспособно или не работоспособно).

3.5 магистральный нефтепровод: Инженерное сооружение, состоящее из подземных, подводных, наземных и надземных трубопроводов и связанных с ними насосных станций, хранилищ нефти и других технологических объектов, обеспечивающих транспортировку, приемку, сдачу нефти потребителям или перевалку на другой вид транспорта.

3.6 назначенный срок службы: Календарная продолжительность эксплуатации согласно сроков, установленных заводом-изготовителем или по результатам технического освидетельствования, при достижении которой эксплуатация оборудования должна быть прекращена.

3.7 неплановый диагностический контроль: Осуществляемый без предварительного назначения, контроль технического состояния оборудования НПС, проводимый при отклонении постоянно контролируемых параметров от нормативных величин.

3.8 неплановый ремонт: Ремонт, постановка на который осуществляется без предварительного назначения.

3.9 неработоспособное состояние (неработоспособность): Состояние объекта, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской (проектной) документации.

3.10 нефтеперекачивающая станция магистрального нефтепровода: Комплекс сооружений и устройств для приема и перекачки нефти по одному магистральному нефтепроводу.

3.11 отказ: Событие, заключающееся в нарушении работоспособного состояния оборудования, сооружений, объектов.

3.12 периодичность технического обслуживания (ремонта, диагностического контроля): Интервал времени или наработка между данным видом технического обслуживания (ремонта, диагностического контроля) и последующим таким же видом или другим большей сложности.

3.13 плановый диагностический контроль: Осуществляемый по графику контроль фактического технического состояния оборудования НПС, позволяющий оценить техническое состояние оборудования, составить прогноз его работоспособности, наработки до ремонта или до следующего диагностического контроля, определить необходимость, объем и вид ремонта.

3.14 плановый ремонт: Ремонт, осуществляемый по графику в соответствии с требованиями нормативно-технической документации.

3.15 производственная площадка НПС (ПП НПС): Одна или несколько насосных станций, расположенных на одной территории и имеющие общие вспомогательные производства, сооружения и системы.

3.16 работоспособное состояние (работоспособность): Состояние оборудования, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации.

3.17 ремонт: Комплекс операций по восстановлению исправности или работоспособности и полному или частичному восстановлению ресурса оборудования и его составных частей, обеспечивающий эксплуатацию с заданной надежностью и экономичностью в периоды между ремонтами и диагностическими контролями. По объему работ ремонт подразделяется на следующие виды: текущий, средний, капитальный.

3.18 ремонт по техническому состоянию: Ремонт, при котором контроль технического состояния выполняется с периодичностью и в объеме, установленными в нормативно-технической документации, а объем и момент начала ремонта определяется текущим техническим состоянием, сведения о котором получены по результатам проведения диагностического контроля или данным о надежности изделия или его составных частей.

По степени неисправности оборудования ремонты могут выполняться по типовому объему работ текущего, среднего или капитального ремонтов.

3.19 техническое обслуживание (ТО): Комплекс операций по поддержанию работоспособности оборудования при его эксплуатации, при ожидании (если оборудование в резерве), хранении и транспортировании.

3.20 техническое состояние: Состояние оборудования и сооружений, которое характеризуется в определенный момент времени, при определенных условиях внешней среды, значениями его параметров, установленных технической документацией.

3.21 техническое освидетельствование (освидетельствование): Комплекс работ, выполняемых с целью оценки технического состояния оборудования и выдачи заключения о возможности и условиях его дальнейшей эксплуатации на определенный период, необходимости ремонта или списания.

3.22 технологический (технический) резерв: Запас оборудования, запасных частей и материалов, предназначенный для обеспечения проведения работ по техническому обслуживанию и планово-предупредительному ремонту оборудования и сооружений объектов МН.

4 Обозначения и сокращения

|

АСУ ТП |

- автоматизированная система управления технологическим процессом |

|

ПР |

- дефект подлежащий ремонту |

|

ИТР |

- инженерно-технический работник |

|

КР |

- капитальный ремонт |

|

КПД |

- коэффициент полезного действия |

|

ЛПДС |

- линейная производственно-диспетчерская станция |

|

МДП |

- местный диспетчерский пункт |

|

МН |

- магистральный нефтепровод |

|

МНА |

- магистральный насосный агрегат |

|

НА |

- насосный агрегат |

|

НТД |

- нормативно-техническая документация |

|

НПС |

- нефтеперекачивающая станция |

|

ОАО МН |

- открытое акционерное общество магистральных нефтепроводов |

|

ПНА |

- подпорный насосный агрегат |

|

Дефект ПОР |

- дефект первоочередного ремонта |

|

ПТБ |

- правила техники безопасности |

|

ПТЭ МН |

- правила технической эксплуатации магистральных нефтепроводов |

|

РНУ |

- районное нефтепроводное управление |

|

РДП |

- районный диспетчерский пункт |

|

СКЗ |

- среднее квадратическое значение |

|

СР |

- средний ремонт |

|

ССВД |

- система сглаживания волн давления |

|

ТДП |

- территориальный диспетчерский пункт |

|

ТР |

- текущий ремонт |

|

ТО |

- техническое обслуживание |

|

ТОР |

- техническое обслуживание и ремонт |

|

ЦБПО (БПО) |

- центральная база производственного обслуживания |

|

ЭХЗ |

- электрохимическая защита |

5 Организация и планирование работ по техническому обслуживанию и ремонту оборудования и сооружений НПС

5.1 Организация контроля работоспособности и работ по ТО и ремонту оборудования НПС

5.1.1 Диагностические контроли, техническое обслуживание и ремонтные работы проводятся по графикам через интервалы времени (наработки), указанные в данном РД с учетом инструкций по эксплуатации конкретного вида оборудования, фактических показателей надежности, срока службы каждой единицы оборудования и ее фактического технического состояния.

Фактическое техническое состояние определяется по результатам технических осмотров, диагностических контролей, дефектоскопии деталей при ремонтах и освидетельствовании, показаниям контрольно-измерительных приборов.

5.1.2 При эксплуатации оборудования производятся:

- диагностический контроль (оперативный, плановый, неплановый);

- техническое обслуживание;

- плановые текущий, средний, капитальный ремонты;

- ремонт по фактическому техническому состоянию.

Плановый диагностический контроль проводится с периодичностью, указанной в соответствующих разделах данного РД и перед плановыми средним и капитальным ремонтами с целью выявления дефектов и уточнения объемов ремонтных работ.

Неплановый диагностический контроль проводится при отклонении постоянно контролируемых параметров работы оборудования от нормативных значений. По результатам непланового диагностического контроля принимается решение о выводе оборудования в ремонт по фактическому состоянию.

Техническое обслуживание, плановые текущий, средний, капитальный ремонты оборудования НПС проводятся в объеме и в сроки, определенные в соответствующих разделах данного РД.

Объем ремонтных работ корректируется на основании дефектного акта (приложение А), составляемого после дефектоскопии деталей, при разборке оборудования во время выполнения ремонта, а также акта диагностического контроля. В акте диагностического контроля должны быть отражены: дата и время контроля; режим работы и производительность нефтепровода; основные технические характеристики оборудования; базовые и фактические диагностируемые параметры; заключение о работоспособности оборудования (работоспособно или неработоспособно); предполагаемый срок следующего диагностического контроля; причины неработоспособности, предполагаемый объем ремонтных работ (если оборудование неработоспособно); должность, Ф.И.О., подпись лица, проводившего диагностический контроль и ответственного за эксплуатацию данного оборудования.

5.1.3 Контроль выполнения графика проведения диагностических контролей, технического обслуживания и ремонтов должен осуществлять главный механик ОАО МН.

5.1.4 Главный инженер районного управления магистральных нефтепроводов (РУМН, РНУ, далее по тексту РНУ), главный механик РНУ обязаны обеспечить организацию своевременного проведения диагностических контролей, технического обслуживания и ремонтов механо-технологического оборудования.

5.1.5 Заместитель начальника НПС (главный инженер НПС, заместитель начальника НПС по технической части, старший инженер, далее по тексту, заместитель начальника НПС) обязан обеспечить своевременное проведение диагностических контролей и ремонтных работ в соответствии с графиком, контролировать ведение оперативной и ремонтной документации, формирование периодических сводок по наработке оборудования и базы данных по отказам.

5.1.6 Контроль эксплуатационных параметров работы механо-технологического оборудования НПС должен осуществляться автоматизированными системами управления технологическим процессом (АСУ ТП), а также оперативным (дежурным) персоналом нефтеперекачивающих станций.

5.1.7 Дежурный персонал должен осуществлять технические осмотры оборудования НПС, контролировать пуск, остановку, осуществлять аварийный вывод оборудования из эксплуатации, вести журнал регистрируемых параметров НА (приложение С), осуществлять контроль фактических параметров работы МН и НПС и фиксировать их отклонения согласно Регламента организации контроля за нормативными параметрами МН и НПС в операторных НПС, диспетчерских пунктах РНУ (УМН) и ОАО МН.

Приемка и передача смены оперативным (дежурным) персоналом регистрируются в «Журнале состояния технологического оборудования, принятого по смене» (приложение Б).

Приемка и сдача смены во время ликвидации отказа, переключения, включения и отключения оборудования запрещается.

5.1.8 Эксплуатационно-ремонтный (ремонтный) персонал НПС должен выполнять техническое обслуживание, плановый текущий ремонт (в случае отсутствия БПО при РНУ), аварийно-восстановительные работы (в объеме текущего ремонта), осуществлять подготовку оборудования НПС к передаче в ремонт исполнителю ремонта.

Эксплуатационно-ремонтный (ремонтный) персонал должен быть обучен и иметь квалификационное удостоверение на проведение соответствующего вида работ.

5.1.9 Исполнителями плановых и неплановых диагностических контролей являются специализированные предприятия или специалисты НПС, РНУ, ОАО МН, аттестованные по методам и видам неразрушающего контроля на соответствующий вид работ, согласно ПБ 03-440-02 [1].

5.1.10 Текущий, средний и капитальный ремонт оборудования НПС выполняется специализированным предприятием (ЦБПО, БПО, ремонтно-механическим заводом, ремонтно-механическими мастерскими и др.).

5.1.11 исключен (Изм. № 2)

5.2 Планирование работ по ТО и ремонту оборудования НПС

5.2.1 Диагностические контроли, техническое обслуживание и ремонт оборудования НПС выполняются в сроки, установленные годовым графиком проведения ТО, плановых диагностических контролей и плановых ремонтов. Работа оборудования после установленных графиком сроков выполнения ремонтов запрещается. Ремонт оборудования, связанный с прекращением перекачки, должен выполняться в сроки плановой остановки нефтепровода или отдельных его участков.

5.2.2 Годовой (с разбивкой по кварталам и месяцам) график проведения ТО, плановых диагностических контролей и ремонтов составляется на все виды механо-технологического оборудования ежегодно до 1 июля года, предшествующего планируемому инженером-механиком НПС, согласовывается с заместителем начальника НПС, с начальником соответствующего ремонтного участка ЦБПО (БПО), визируется главным механиком РНУ, согласовывается главным механиком ОАО МН и утверждается главным инженером РНУ.

(Измененная редакция, Изм. № 1).

5.2.3 График ТО, плановых диагностических контролей и ремонтов (приложение В) составляется на основе периодичности указанной в соответствующих разделах данного РД, информации о выполненных ранее ремонтных работах, диагностических контролей, плановых остановок, наработке и количестве пусков, а также в соответствии с требованиями заводов-изготовителей.

5.3 Порядок передачи оборудования в ремонт и приемки из ремонта

5.3.1 При выполнении ремонтных работ, осуществляемых эксплуатационно-ремонтным персоналом НПС, оформляется акт вывода оборудования в ремонт, в котором указывается объем работ. Акт, составленный по форме согласно приложению Г, подписывается заместителем начальника НПС и инженером-механиком НПС.

5.3.2 Передача оборудования в ремонт специализированному предприятию оформляется актом (приложение Г), который подписывается заместителем начальника НПС и представителем предприятия - исполнителя ремонта. При выводе оборудования в ремонт формуляр на соответствующее оборудование, акт сдачи оборудования в ремонт, акт диагностического контроля и дефектный акт передаются представителю предприятия - исполнителя ремонта.

5.3.3 Перед выводом оборудования в ремонт на основании оформленного в соответствии с утвержденным в ОАО «АК «Транснефть» регламентом наряда-допуска выполняется комплекс подготовительных мероприятий по отсоединению оборудования от технологических коммуникаций, сбросу давления и освобождению от нефти, снятию напряжения с электроприводов задвижек и насосов эксплуатационно-ремонтным персоналом НПС под руководством инженера-механика и инженера-энергетика НПС. После выполнения подготовительных работ оператор НПС допускает исполнителей ремонта к выполнению работ.

5.3.4 Заместитель начальника НПС и инженер-механик НПС должны осуществлять контроль соблюдения технологии ремонта оборудования на НПС и качества его выполнения, а также контроль своевременного и правильного заполнения соответствующих журналов и формуляров сведениями о выполненных при ремонте работах.

5.3.5 Приемка оборудования из ремонта, выполняемого эксплуатационно-ремонтным персоналом НПС, осуществляется заместителем начальника НПС. При этом составляется акт приемки оборудования из ремонта, подписанный заместителем начальника НПС, инженером-механиком и ответственными за подготовку и выполнение ремонтных работ (приложение Д). Акт утверждается начальником НПС.

Приемка оборудования из ремонта, выполняемого специализированным предприятием, осуществляется заместителем начальника НПС у представителя предприятия-исполнителя ремонта и оформляется актом (приложение Д).

Акт приемки оборудования из ремонта хранится совместно с формуляром на оборудование.

5.3.6 Результаты среднего и капитального ремонтов отражаются в протоколе наладки оборудования, который заполняет исполнитель ремонта. Протокол хранится совместно с формуляром на оборудование.

5.3.7 Сведения о проведении ремонтов заносятся в формуляр оборудования инженером-механиком НПС с перечислением проведенных работ и замененных деталей и узлов.

5.3.8 Принятое из ремонта оборудование вводится в работу оперативным персоналом после окончания ремонтных работ и закрытия наряда-допуска.

- после текущего ремонта - в течение 8 ч;

- после среднего и капительного ремонта - 72 ч.

5.3.10 При передаче на НПС оборудования, отремонтированного на специализированном предприятии, прилагается формуляр с заполненными результатами ремонта, входного и выходного контроля, гарантийным сроком эксплуатации, протоколом наладки. Оборудование считается принятым после наработки 72 часов и подписания акта приемки.

5.3.11 В формуляр оборудования, подвергнутого испытанию после ремонта, должны вноситься его результаты с указанием параметров испытания.

5.4 Техническая документация

5.4.1 В перечень документации, используемой при техническом обслуживании и ремонте механо-технологического оборудования НПС входят:

- проектная и исполнительная документация (чертежи, схемы) со всеми последующими изменениями;

- нормативная документация (ГОСТ, ОСТ, СНиП, ППБ, ПБ, ССБТ, ВНТП, ВСН, РД, СО)

- регламенты ОАО «АК «Транснефть» по ТО и ремонту механо-технологического оборудования НПС;

- паспорта заводов-изготовителей установленного оборудования;

- руководство (инструкция) по эксплуатации каждого вида оборудования;

- формуляры установленного оборудования, систем (приложения Ж, К), а также технологических и вспомогательных нефтепроводов (форма формуляра - в соответствии с «Регламентом ведения паспортов на технологические и вспомогательные нефтепроводы ЛПДС(НПС)» ОАО «АК «Транснефть») и запорной арматуры, обратных затворов (форма формуляра - в соответствии с «Регламентом входного контроля, ТО, ремонта, технического освидетельствования запорной арматуры и обратных затворов объектов МН ОАО «АК «Транснефть»),

- формуляр дефектоскопического контроля валов и заключение (акт) о его проведении (приложение Л);

- графики ремонтов, технических обслуживаний и диагностических контролей (приложение В);

- акты проведения диагностических контролей, дефектные акты (приложение М, А);

- акты сдачи и приемки из ремонта оборудования, протоколы наладки (приложение Г, Д, Н);

- журналы осмотра механо-технологического оборудования начальником НПС, заместителем начальника НПС, инженерами служб НПС и дежурным персоналом (приложение П);

- акты осмотра зданий и сооружений;

- документы по техническому освидетельствованию оборудования НПС (заключение экспертизы промышленной безопасности на оборудование по результатам его технического освидетельствования, с актами проведения контролей);

- документация по учету и анализу отказов основного механо-технологического оборудования НПС должна включать журналы учета отказов и неисправностей НПС (приложение Р). Расследование причин отказов осуществляется комиссией, назначенной приказом по РНУ. Сведения хранятся у заместителя начальника НПС. До обслуживающего персонала доводятся причины возникновения отказов и мероприятия по предотвращению их повторения.

5.4.2 Для своевременного принятия решения о проведении непланового диагностического контроля или непланового ремонта используются формы оперативной документации с указанием предельных и фактических величин контролируемых рабочих параметров оборудования и величины срабатывания предупредительной сигнализации и аварийных защит (в т.ч. журнал регистрируемых параметров НА (приложение С), журнал контроля событий и принимаемых мер при отклонении фактических параметров работы оборудования и МН от нормативных (форма приведена в Регламенте контроля за нормативными параметрами МН и НПС в операторных НПС, диспетчерских пунктах РНУ (УМН) и ОАО МН).

5.4.3 Перечень и порядок ведения документации технического обслуживания и ремонта механо-технологического оборудования представлены в приложении Т.

5.4.4 Все конструктивные изменения (вносимые в процессе эксплуатации) магистральных и подпорных насосов, арматуры и обратных затворов, регуляторов давления, оборудования системы сглаживания волн давления, фильтров-грязеуловителей, предохранительных клапанов, а также изменения проектных решений систем вентиляции, пожаротушения, технологических и вспомогательных трубопроводов должны быть согласованы с территориальным органом Ростехнадзора РФ, утверждены главным инженером ОАО МН и отражены в схемах, чертежах, формулярах оборудования инженером-механиком НПС с указанием даты внесения изменения. Использование модернизированного оборудования допускается при положительном заключении экспертизы промышленной безопасности.

5.4.5 Руководство по эксплуатации каждого вида оборудования, регламенты ОАО «АК «Транснефть» по техническому обслуживанию и ремонту оборудования НПС должны пересматриваться не реже одного раза в 3 года, а также после проведения реконструкции, модернизации или консервации оборудования и НПС, и находиться на рабочих местах.

5.4.6 Акты и протоколы, составляемые при диагностировании, дефектоскопии и ремонте должны храниться совместно с формулярами соответствующего оборудования.

5.4.7 Акт и протоколы, оформляемые при техническом обслуживании и ремонте должны храниться до выполнения следующего такого же вида работ, но не менее 2-х лет. Акты и протоколы диагностического контроля подлежат хранению в течение не менее 2-х лет после проведения последующего капитального ремонта оборудования. Акты и протоколы дефектоскопического контроля валов должны храниться до завершения их эксплуатации.

6 Техническое обслуживание и ремонт магистральных, подпорных и вспомогательных насосов

6.1 Периодичность технического обслуживания, ремонтов и диагностического контроля насосов и дефектоскопического контроля валов

6.1.1 Периодичность технического обслуживания, диагностического контроля и ремонтов насосов приведены в таблице 6.1.

Таблица 6.1 - Периодичность технического обслуживания, ремонтов и диагностического контроля магистральных, подпорных и вспомогательных насосов

|

Тип насоса |

Периодичность, не более, ч |

||||

|

ТО1 |

Планового2 диагностического контроля |

ТР |

СР3 |

КР |

|

|

НМ 125-550 - НМ 710-280 |

500 |

2500 |

5000 |

10000 |

20000 |

|

НМ 1250-260 - НМ 5000-210 |

600 |

3000 |

6000 |

12000 |

24000 |

|

НМ 7000-210 - НМ 10000-210 |

600 |

3000 |

6000 |

12000 |

36000 |

|

24DVS-D |

600 |

3000 |

6000 |

12000 |

36000 |

|

НГПНА 3600-120 |

800 |

3000 |

- |

12000 |

36000 |

|

НМ 1250-400, НМ 500-800 |

500 |

2500 |

5000 |

10000 |

30000 |

|

16НД-10х1-24НД-14х1 |

700 |

2100 |

4200 |

8400 |

33600 |

|

14Н-12х2 |

700 |

2100 |

4200 |

8400 |

33600 |

|

НМП 2500-74 - НМП 5000-120 |

600 |

3000 |

6000 |

12000 |

36000 |

|

18DVS-F |

600 |

3000 |

6000 |

12000 |

36000 |

|

НПВ 1250-60 - НПВ 5000-120 |

400 |

2000 |

4000 |

12000 |

24000 |

|

Вортингтон 26QLСМ/2 |

500 |

2500 |

5000 |

15000 |

30000 |

|

НЦН-Е |

700 |

2500 |

4200 |

8400 |

25200 |

|

12НДсН- 20НДсН |

700 |

2100 |

4200 |

8400 |

20000 |

|

1Д200-90-1Д315-71 |

700 |

- |

4200 |

- |

25200 |

|

ЦНС 38- ЦНС 300 |

500 |

- |

5000 |

- |

10000 |

|

ЭЦВ 4 - ЭЦВ20 |

420 |

- |

4200 |

- |

25200 |

|

12НА-9х4, 12 НА-22´6 |

600 |

- |

4200 |

- |

25200 |

|

20НВ 22х3, 20НВ 22х2 |

500 |

- |

4000 |

- |

20000 |

|

К65-50-160 - К200-150-315 |

500 |

- |

4000 |

- |

24000 |

|

НВ 50/50, АХП 45/31 |

500 |

- |

4000 |

- |

12000 |

|

СМ 125-80-315/4 (ФГ 81/31) |

600 |

- |

4200 |

- |

25200 |

|

Ш40-6; Ш5-25М; (РЗ-30 И) |

600 |

- |

4200 |

- |

25200 |

|

НОУ 50-350, НВН 50-350 |

400 |

- |

2000 |

- |

4000 |

|

ГНОМ 25-20, ГНОМ 10-10 |

250 |

- |

1250 |

- |

2500 |

|

Примечания 1 Для насосов, имеющих малую наработку в течение года (менее 500 ч), ТО проводится не реже 1 раза в 6 месяцев. 2 Плановый диагностический контроль (виброобследование) вспомогательных насосов осуществляется 1 раз в 3 месяца. 3 В таблице указана периодичность среднего ремонта насосов, вал которых имеет наработку менее 50000 ч. При наработке валов от 50000 ч до 72000 ч периодичность среднего ремонта насосов должна соответствовать периодичности дефектоскопии валов приведенной в таблице 6.2. |

|||||

6.1.2 Периодичность дефектоскопического контроля валов магистральных подпорных насосов приведена в таблице 6.2.

Таблица 6.2 - Периодичность дефектоскопического контроля валов магистральных и подпорных насосов

|

Тип насоса |

Периодичность дефектоскопического контроля, ч |

|

|

При наработке вала до 50000 ч |

При наработке вала от 50000 до 72000 ч |

|

|

НМ 125-550 - НМ 710-280 |

10000 |

5000 |

|

НМ 1250-260 - НМ 5000-210 |

12000 |

6000 |

|

НМ 7000-210 - НМ 10000-210 |

12000 |

6000 |

|

24DVS-D |

12000 |

6000 |

|

НГПНА 3600-120 |

12000 |

6000 |

|

НМ 1250-400, НМ 500-800 |

10000 |

5000 |

|

16НД-10х1-24НД-14х1 |

8400 |

4200 |

|

14Н-12х2 |

8400 |

4200 |

|

НМП 2500-74 - НМП 5000-120 |

12000 |

6000 |

|

18DVS-F |

12000 |

6000 |

|

НПВ 1250-60 - НПВ 5000-120 |

12000 |

8000 |

|

Вортингтон 26QLСМ/2 |

15000 |

10000 |

|

НЦН-Е |

16800 |

8400 |

|

12НДсН - 20НДсН |

16800 |

8400 |

6.2 Типовой объем работ по техническому обслуживанию и ремонту насосов

6.2.1 Типовые объемы работ технического обслуживания и ремонтов магистральных, подпорных и вспомогательных насосов приведены в таблице 6.3.

Кроме того выполняются все работы, предусмотренные документацией заводов-изготовителей насосов.

6.2.2 Текущий ремонт выполняется без вскрытия насоса.

6.2.3 Средний ремонт предусматривает разборку насоса (без демонтажа с фундамента), при этом в зависимости от технического состояния проводится замена узлов и деталей, а также замена ротора. Демонтированный ротор доставляется на специализированное предприятие для ремонта и дефектоскопии вала.

6.2.4 Капитальный ремонт насоса проводится с периодичностью и в объеме, указанными в таблицах 6.1 и 6.3, а также с выполнением дополнительных работ, определенных при диагностических контролях и во время текущего и среднего ремонта, технического освидетельствования (РД 153-39.4Р-124-02 [2]). При обнаружении дефектов корпуса, насос подлежит демонтажу и ремонту в условиях специализированного предприятия.

6.2.5 В случае приостановки на 8 и более часов производства ремонтных работ, связанных с разборкой магистрального или подпорного насоса, крышка насоса должна быть установлена на корпус и закреплена с полной затяжкой гаек. Места установки торцовых уплотнений должны быть заглушены.

Таблица 6.3 Типовой объем работ по техническому обслуживанию и ремонту насосов

|

Типовой объем работ |

Периодичность выполнения работ |

|||

|

ТО |

ТР |

СР |

КР |

|

|

1 |

2 |

3 |

4 |

5 |

|

Магистральные и подпорные насосы |

см. таблицу 6.1 |

|||

|

Визуальный контроль герметичности стыков крышки с корпусом, мест соединений с технологическими и вспомогательными трубопроводами, уплотнений вала, места сопряжения корпуса вертикального подпорного насоса со стаканом |

+ |

+ |

+ |

+ |

|

Проверка состояния фланцевых и резьбовых соединений |

+ |

+ |

+ |

+ |

|

Проверка технического состояния муфты (затяжки болтовых соединений зубчатой или пластинчатой упругой муфт; упругих элементов пластинчатой муфты на наличие выпуклости; резиновых колец втулочно-пальцевой муфты на отсутствие расслоений и трещин; а также см. приложение Ф |

+ |

+ |

+ |

+ |

|

Контроль наличия и качества смазки в зубчатых муфтах, при необходимости, замена смазки |

+ |

+ |

+ |

+ |

|

Проверка равномерности зазора по окружности между втулкой и диафрагмой промвального узла (радиальный зазор 0,3-0,5 мм) |

+ |

+ |

- |

- |

|

Визуальный контроль герметичности трубопроводов системы смазки, охлаждения |

+ |

+ |

+ |

+ |

|

Проверка состояния подшипников, измерение радиальных зазоров между валом и вкладышем подшипников, натяга крышек радиально-упорного подшипника и подшипника скольжения, при необходимости, замена |

- |

+ |

+ |

+ |

|

Промывка трубопроводов отвода утечек горячей водой |

- |

+ |

+ |

+ |

|

Демонтаж узла торцовых уплотнений, промывка, визуально-измерительный контроль, установка в насос. При наличии дефекта замена на новый комплект торцовых уплотнений (в сборе) |

- |

+ |

- |

- |

|

Замена торцовых уплотнений (в сборе) |

- |

- |

+ |

+ |

|

Проверка центровки и выполнение центровки, если необходимо по результатам вибродиагностического контроля |

- |

+ |

- |

- |

|

Опорожнение от нефти, вскрытие и разборка насоса |

- |

- |

+ |

+ |

|

Демонтаж всех вспомогательных трубопроводов, осмотр, промывка |

- |

- |

+ |

+ |

|

Чистка, промывка и визуальный осмотр узлов и деталей, при необходимости, замена или ремонт |

- |

- |

+ |

+ |

|

Контроль целостности корпуса и крышек подшипников |

- |

- |

+ |

+ |

|

Контроль технического состояния лопаток, дисков рабочего колеса, а также сборочных единиц (при необходимости ремонт или замена) |

- |

- |

+ |

+ |

|

Проверка состояния надежности крепления и стопорения втулок вала, радиально-упорных подшипников |

- |

- |

+ |

+ |

|

Замена паронитовых и резиновых уплотнительных прокладок независимо от их технического состояния |

- |

- |

+ |

+ |

|

Восстановление антикоррозионных покрытий и окраски |

- |

- |

+ |

+ |

|

Измерение радиальных зазоров в щелевых уплотнениях рабочего колеса и, в случае превышения нормативных значений, указанных в приложении У, замена уплотнительного кольца или восстановление размеров элементов щелевого уплотнения |

- |

- |

+ |

+ |

|

Замена ротора (если срок проведения дефектоскопии или списания совпадает с временем выполнения ремонта или выявлен дисбаланс) |

- |

- |

+ |

+ |

|

Осмотр и обмер уплотнительных поверхностей деталей разгрузочного узла, элементов межступенных щелевых уплотнений (для насосов НМ 1250-400, НМ 500-800 и ЦНС), при необходимости ремонт или замена деталей |

- |

- |

+ |

+ |

|

Дефектация и при необходимости замена уплотняющих втулок, импеллера, замена (или ремонт) подшипников скольжения, пришабровка новых вкладышей по валу с проверкой прилегания вкладышей к корпусу подшипника; замена шарикоподшипников |

- |

- |

+ |

+ |

|

Разборка, ремонт деталей промвального узла, муфты. Установка зазоров между втулкой и диафрагмой промвального узла (радиальный зазор 0,3-0,5 мм), контроль величины избыточного давления в воздушной камере вала |

- |

- |

+ |

+ |

|

Дефектация деталей резьбовых соединений, при необходимости замена болтов, шпилек и гаек со смятой или сорванной резьбой |

- |

- |

+ |

+ |

|

Обследование состояния фундамента на отсутствие трещин, определение величины его осадки, согласно раздела 12, проверка состояния анкерных (фундаментных) болтов и степени их затяжки |

- |

- |

+ |

+ |

|

Замена анкерных болтов (в случае демонтажа корпуса) при необходимости |

- |

- |

- |

+ |

|

Визуально-измерительный контроль корпусных деталей. Обязательному измерительному контролю подлежат места сопряжения уплотнительных колец с корпусом, посадки деталей подшипниковых узлов, места расположения импеллеров, втулок, камер торцовых уплотнений, а также толщина стенки спирального отвода корпуса по периферии (над рабочим колесом). |

- |

- |

- |

+ |

|

Контроль состояния сопрягаемых поверхностей крышки и корпуса насоса на плоскостность, наличие каверн, вмятин, рисок. При обнаружении дефектов на плоскостях разъема корпусных деталей допускается производить механическую обработку (шлифовку) на глубину не более 0,5 мм без демонтажа насоса. Компенсация глубины снятого материала производится путем соответствующего увеличения толщины паронитовой прокладки. |

- |

- |

- |

+ |

|

Контроль магнитометрическим или ультразвуковым методом зон сопряжения входного и напорного патрубков с корпусом насоса, по технологии указанной в РД 153-39.4Р-124-02 [2]. По результатам контроля принимается решение об устранении дефекта или замене корпуса насоса. После устранения дефектов на ЦБПО (БПО) корпус насоса подвергается гидравлическому испытанию на прочность давлением 1,5 Рраб, где Рраб - максимальное рабочее давление насоса в данной технологической обвязке |

- |

- |

- |

+ |

|

Сборка, центровка насосного агрегата |

- |

- |

+ |

+ |

|

Опрессовка насоса и вспомогательных трубопроводов |

- |

+ |

+ |

- |

|

Гидравлическое испытание на прочность, плотность и герметичность совместно с технологической обвязкой давлением 1,25 Рраб |

- |

- |

- |

+ |

|

Обкатка |

- |

+ |

+ |

+ |

|

Кроме того: |

|

|||

|

для горизонтального подпорного насоса НГПНА 3600-120 |

см. таблицу 6.1 |

|||

|

Контроль засоренности и очистка фильтра на линии подвода нефти к гидростатическим подшипникам |

+ |

- |

+ |

+ |

|

Проверка зазора в гидропяте, проверка состояния и степени износа деталей гидропяты, замена при необходимости |

- |

- |

+ |

+ |

|

Проверка состояния и степени износа втулок и вкладышей гидростатических подшипников, замена при необходимости |

- |

- |

+ |

+ |

|

для вертикальных подпорных насосов |

см. таблицу 6.1 |

|||

|

Замена смазки (масла) согласно руководству по эксплуатации насосных агрегатов заводов-изготовителей и примечанию 6 |

+ |

+ |

+ |

+ |

|

Контроль работоспособности системы обогрева картера насоса |

+ |

+ |

+ |

+ |

|

Проверка отсутствия течи из-под крышки стакана и из картера насоса |

+ |

+ |

+ |

+ |

|

Контроль температуры верхнего подшипникового узла (не выше 70 °С для насосов «Вортингтон 26 QLCM/2» и 80 °С для насосов типа НПВ) |

+ |

+ |

+ |

+ |

|

Замена подшипников качения через 10000 часов работы насоса |

- |

- |

+ |

+ |

|

Замена торцового уплотнения через 10000 часов наработки насоса |

- |

- |

+ |

+ |

|

Проверка состояния и замена, при необходимости, среднего и нижнего подшипников скольжения |

- |

- |

+ |

+ |

|

Демонтаж насоса, визуальный контроль корпуса, проверка состояния стакана, разборка насоса, дефектация и ремонт деталей в условиях ЦБПО или НПС |

- |

- |

+ |

+ |

|

Вспомогательные насосы, кроме герметичных погружных и скважинных |

см. таблицу 6.1 |

|||

|

Проверка крепления насоса к фундаменту |

+ |

+ |

- |

+ |

|

Проверка технического состояния муфты |

+ |

+ |

- |

+ |

|

Проверка состояния уплотнения вала насоса, замена, при необходимости |

+ |

+ |

- |

+ |

|

Проверка наличия смазки в подшипниках насоса, пополнение, при необходимости |

+ |

+ |

- |

+ |

|

Проверка исправности и герметичности запорной арматуры, обратных и предохранительных клапанов. При потере герметичности - замена прокладок или дополнительная затяжка болтов (гаек), фланцевых соединений |

+ |

+ |

- |

+ |

|

Чистка насоса от загрязнений |

+ |

+ |

- |

+ |

|

Снятие крышки подшипникового узла и визуальный осмотр состояния подшипников и их посадки |

- |

+ |

- |

+ |

|

Чистка фильтра на входе в насос (при наличии) |

- |

+ |

- |

+ |

|

Замена смазки (при переходе с одного типа смазки на другой необходимо промыть подшипники) |

- |

+ |

- |

+ |

|

Проверка центровки насосного агрегата |

- |

+ |

- |

+ |

|

Пуск и опробование под нагрузкой |

- |

+ |

- |

+ |

|

Демонтаж подлежащего капитальному ремонту насоса, монтаж нового (или заранее отремонтированного насоса) |

- |

- |

- |

+ |

|

Герметичные погружные насосы типа ГНОМ |

см. таблицу 6.1 |

|||

|

Чистка сетки на входе (с подъемом насоса на поверхность) с периодичностью один раз в неделю и проверка наличия масла в разделительной камере, дозаливка при необходимости |

+ |

- |

- |

- |

|

Замена масла |

+ |

+ |

- |

+ |

|

Ремонт насоса на специализированном предприятии |

- |

+ |

- |

+ |

|

Скважинные насосы типа ЭЦВ |

см. таблицу 6.1 |

|||

|

Проверка работы насоса на наличие посторонних шумов |

+ |

+ |

- |

+ |

|

Проверка работоспособности запорной арматуры, обратных клапанов |

+ |

+ |

- |

+ |

|

Чистка приямка скважины, откачка воды |

+ |

+ |

- |

+ |

|

Проверка подачи |

+ |

+ |

- |

+ |

|

Демонтаж подлежащего ремонту насоса, монтаж нового (заранее отремонтированного) |

- |

+ |

- |

+ |

|

Ремонт насоса на специализированном предприятии |

- |

+ |

- |

+ |

|

Примечания 1 Технические осмотры магистральных и подпорных насосов проводятся: дежурным персоналом НПС - 2 раза в смену; инженерами служб - 1 раз в день; заместителем начальника НПС - 1 раз в 2 дня; начальником НПС - 1 раз в месяц при общем обходе НПС. 2 Если магистральный или горизонтальный подпорный насосный агрегат находится в резерве более 1 месяца, то не реже 1 раза в месяц производится проворот ротора вручную на 180 ° для предотвращения прогиба вала насоса, о чем делается запись в формуляре. 3 После ремонта (текущего, среднего и капитального) магистральных насосных агрегатов проводится проверка избыточного давления в воздушной камере промвального узла, которое должно быть не менее 200 Па (20 мм вод. ст.). 4 При выполнении среднего ремонта магистральных и подпорных насосов производится замена деталей и узлов независимо от технического состояния, если их наработка на отказ близка к наработке насоса для выполнения среднего ремонта. Ротор и торцовые уплотнения, используемые при ремонте насоса, заменяются в комплекте (в сборе). 5 Устранение обнаруженных неисправностей и дефектов осуществляется при отключенном агрегате с соблюдением требований ПТЭ и ПТБ. 6 Пополнение консистентной смазки Литол 24 в опорно-упорные подшипники насосов НПВ 1250-60 и НПВ 2500-80 через каждые 400 часов наработки насоса: - проверка по маслоуказателю уровня турбинного масла в картере насоса НПВ 3600-90 и НПВ 5000-120, при необходимости пополнение; - полная замена смазки Литол 24 в опорно-упорные подшипники насосов НПВ 1250-60 и НПВ 2500-80, каждые 800 часов работы и турбинного масла в картере насосов НПВ 3600-90 и НПВ 5000-120 - через каждые 4000 часов. Для насосов типа НПВ 3600-90 и НПВ 5000-120 при температуре окружающего воздуха выше 5 °С применяется масло турбинное Т22, при температуре ниже 5 °С - масло ХФ22С-16 или ВНИИНП. На насосах с централизованной системой смазки масло ТП-22 применяется круглогодично; - через первые 500 часов работы насоса слив из корпуса упорного подшипника насоса «Вортингтон 26 QLCM/2» масла «ВР энергол LPT50», его фильтрация и заливка; - замена масла («ВР энергол LPT50») упорного подшипника насоса «Вортингтон 26QLCM/2» через каждые 5000 часов; - замена консистентной смазки радиального подшипника промежуточного вала насоса «Вортингтон 26 QLCM/2» через 500 часов работы. |

||||

6.2.6 Обслуживание и ремонт виброизолирующей компенсирующей системы (ВКС) магистральных агрегатов должны выполняться в соответствии с ТУ 3666-068-00147105-2003 [3], инструкциями по эксплуатации соответствующих комплектующих изделий ВКС [3, 4, 5, 6, 7, 8].

Типовой объем работ и периодичность технического обслуживания и ремонта ВКС представлены в таблице 6.4.

Таблица 6.4 - Типовой объем работ и периодичность технического обслуживания и ремонтов виброкомпенсирующих систем насосных агрегатов

|

Типовой объем работ |

Периодичность выполнения работ |

|

|

ТО |

Ремонт |

|

|

Визуальный осмотр рамы на отсутствие трещин, отсутствие зазоров между элементами крепления к раме оборудования и фундамента, восстановление качества окраски |

1 раз в месяц, окраска по необходимости |

- |

|

Визуальный осмотр упруго-демпферных опор насосного агрегата на отсутствие трещин, расслоений, смещений, при необходимости замена опор. Контроль, при необходимости, подтяжка резьбовых соединений |

1 раз в месяц |

- |

|

Ремонт рамы по результатам обследования, замена упруго-демпферных опор на новые, регулировка высотного положения рамы с опорами относительно фундамента |

- |

8 лет |

|

Контроль технического состояния компенсаторов-виброгасителей на входе и выходе насоса (качество крепления, состояние и герметичность сварных соединений с технологическими нефтепроводами и патрубками насосов, отсутствие деформации и течи сильфонов) |

1 раз в месяц |

- |

|

Демонтаж старых компенсаторов-виброгасителей; подгонка и монтаж новых |

- |

20 лет |

|

Визуальный осмотр гибких виброгасящих компенсаторов (рукавов) на предмет обнаружения негерметичности по гибкой части в местах соединений с насосом и вспомогательными трубопроводами; проверка целостности металлической оплетки; подтяжка элементов соединений; контроль отсутствия касания гибкой части компенсаторов к корпусу насоса и, при необходимости, установка держателей |

1 раз в месяц |

- |

|

Демонтаж и замена гибких виброгасящих компенсаторов на новые, регулировка их пространственного положения |

- |

Согласно документации на компенсаторы, но не реже 1 раза в 8 лет |

|

Контроль технического состояния реактивных опор патрубков насоса, в том числе крепления металлической ленты, амортизаторов, элементов крепления амортизаторов к плите и раме. В случае обнаружения перекосов расположения амортизаторов или трещин (надрывов) в упругих элементах демонтаж старых и монтаж новых амортизаторов. Контроль равномерности прилегания к плите всех амортизаторов, при необходимости регулировка их положения по высоте |

1 раз в месяц |

- |

|

Капитальный ремонт реактивных опор с заменой амортизаторов |

- |

8 лет |

6.2.7 Заменяемый после ремонта ротор должен пройти дефектоскопический контроль с соответствующим оформлением формуляра, заключения или акта по форме приложения Л.

6.2.8 Дефектоскопия валов насосов осуществляется службой дефектоскопии ОАО МН или специализированными предприятиями после демонтажа ротора во время ремонта насоса.

Методика и технология дефектоскопии валов магистральных и подпорных насосов должна соответствовать РД 153-39ТН-010-96 [9].

Внеочередной дефектоскопический контроль проводится, если при визуальном контроле или по результатам вибродиагностики выявлены признаки наличия трещины.

6.2.9 Валы магистральных и подпорных насосов после наработки 72000 часов эксплуатировать запрещено.

6.2.10 Валы вспомогательных насосов подвергаются визуально-измерительному контролю при проведении ремонтов. При выявлении признаков наличия трещины вал подвергается дефектоскопическому контролю с применением ультразвукового, вихретокового, магнитопорошкового, капиллярного методов согласно технологии, представленной в РД 153-39ТН-010-96 [9].

Валы вспомогательных насосов с трещинами эксплуатировать запрещается.

6.3 Требования к выполнению ремонта насосов

6.3.1 Входной контроль деталей и узлов

6.3.1.1. Все детали и узлы, поставляемые для ремонта, подвергаются входному контролю, в ходе которого осуществляется:

- проверка паспортов и сертификатов, наличие в них обозначения (номера), даты, свидетельства о приемки;

- измерение при помощи универсального и специального измерительного инструмента посадочных размеров;

- внешний осмотр на отсутствие трещин, забоин, задиров, надрывов, вмятин, заусениц на поверхности деталей;

- визуальный осмотр шероховатости обработанных поверхностей (при признаках большой шероховатости - контроль профилометром или сравнением с образцами шероховатости);

- внешний осмотр качества швов сварных соединений;

- проверка состояния резьбы и деталей резьбовых соединений;

- контроль основных размеров ротора согласно паспорта (формуляра), результатов балансировки и дефектоскопии, наработки и количества пусков;

- контроль наличия смазки зубчатых муфт; проверка состояния рабочих элементов пластинчатых и упругих втулочно-пальцевых муфт;

- визуальный контроль технического состояния блоков радиально-упорных подшипников, самих подшипников, втулки, кольца. Контроль посадочных размеров, сопоставление их с паспортными и посадочными размерами элементов насоса;

- визуальный контроль качества заливки подшипников скольжения, контроль соответствия номера и размеров подшипника требуемым технической документацией на насос;

- проверка основных размеров торцовых уплотнений, качества притирки пар трения, состояния резиновых уплотнений, упругости пружин торцовых уплотнений, наличия в паспорте данных стендовых испытаний с указанием материала пары трения, размеров колец, испытательного давления, контроль уплотнительных материалов (приложение Х).

6.3.1.2 Требования к контролю и отбраковке деталей общего назначения

Болты, гайки и резьбы:

- состояние резьбы проверяется внешним осмотром, на резьбе деталей не должно быть вмятин, забоин, выкрашиваний и срывов более 2-х ниток;

- грани головок болтов и гаек не должны иметь повреждений и износа более 0,05 мм.

Стопорные и пружинные шайбы:

- стопорные шайбы не должны иметь трещин и надрывов в местах перегиба;

- пружинные шайбы, бывшие в употреблении, могут быть использованы повторно, если они не потеряли своей упругости, которая характеризуется величиной развода концов шайб. Нормальный развод шайбы равен двойной ее толщине, допустимый - полуторной.

6.3.2 Контроль выполнения ремонта

6.3.2.1 Перед установкой деталей в насос контролируется:

- состояние поверхностей сопряжения деталей насоса с корпусом;

- качество притирки пар трения и состояние резиновых уплотнений торцовых уплотнений;

- надежность крепления рабочего колеса и втулок на валу;

- легкость вращения внутреннего кольца подшипника качения относительно наружного;

- диаметральные размеры обода рабочего колеса и уплотнительного кольца, размер щелевого зазора между указанными деталями согласно приложению У;

- чистота устанавливаемых деталей.

6.3.2.2 В ходе ремонта осуществляется контроль отдельных операций.

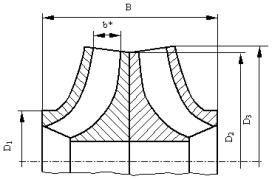

При укладке ротора в корпус насоса рабочее колесо должно занимать симметричное положение относительно спирали корпуса. Такое положение рабочего колеса достигается подгонкой толщины регулировочного кольца. Несовпадение осей рабочего колеса и отвода не должно превышать величины, указанной в документации на конкретный тип насоса. Отклонение контролируется в плоскости разъема.

Положение ротора в радиальном направлении контролируется по замерам зазоров в щелевых уплотнениях рабочего колеса, зазоров между валом и втулками. Окончательные величины радиальных зазоров должны сравниваться с паспортными и записываться в протоколе наладки насоса (приложение Н).

Перед установкой крышки насоса проверяется легкость проворачивания ротора от руки, вращение должно быть свободным, без заеданий. Все прокладки должны быть без надрывов и трещин. Использование паронитовых прокладок и резиновых уплотнительных колец, бывших в употреблении, запрещается.

У насоса НГПНА 3600-120 при сборке проверяется величина осевого зазора в узле гидропяты. Величина зазора при роторе, сдвинутом до упора в сторону электродвигателя, не должна превышать 0,5±0,05 мм.

При сборке секционного насоса проверяется осевой зазор между ротором и статором при установке каждого рабочего колеса. Осевой разбег ротора после сборки насоса должен соответствовать величине, указанной в документации на насос, а при отсутствии этого требования должен быть не менее 6 мм.

При сборке насоса осуществляется контроль плавности вращения радиально-упорного подшипника скольжения.

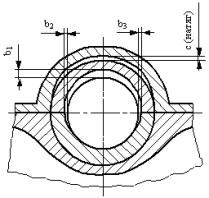

У подшипников скольжения контролируется прилегание по валу, зазоры, натяг по крышке.

Прилегание шеек вала по всей длине вкладышей должно быть обеспечено на угле охвата 60°-90°. При необходимости вкладыши подлежат шабровке. Проверяются верхние и боковые зазоры между шейкой вала и вкладышем. Боковые зазоры контролируются на расстоянии 5-7 мм от плоскости разъема вкладышей. Контролируется установка ротора в корпус насоса в осевом и радиальном направлении.

После установки крышки насоса и равномерного поочередного затягивания диаметрально противоположных гаек в 2-3 приема проверяется плавность вращения ротора от руки и замеряется биение по полумуфте.

После окончания сборки насоса производится проверка герметичности маслосистемы насоса и опрессовка внутренней полости насоса с технологическими нефтепроводами (от входной задвижки насоса до выходной) давлением 1,25 Рраб, где Рраб - максимально разрешенное рабочее давление в коллекторе насосных агрегатов.

6.3.3 Результаты ремонтов отражаются в протоколе наладки, приложение Н.

6.3.4 Магистральные и подпорные насосные агрегаты после ремонта подлежат обкатке в течение времени, указанного в п. 5.3.9.

Во время обкатки контролируется температура подшипников, температура и давление масла, вибрация. Если по завершению обкатки рост любого из перечисленных параметров не прекратился (в пределах допустимых значений), то насос не может быть принят в эксплуатацию после ремонта.

Вспомогательные насосы после ремонта подлежат обкатке в течение времени, указанного в паспорте насоса (или руководстве по эксплуатации завода-изготовителя). При отсутствии таких указаний обкатка проводится в течение одного часа. Во время обкатки контролируется стабильность давления на выходе насоса и его соответствие технологической карте. При обкатке проверяется отсутствие явлений, свидетельствующих о недостатках ремонта или монтажа (недостаточный напор, повышенный шум, вибрация, нагрев). После обкатки и сравнительного анализа вибрации, замеренной до и после ремонта, выносится заключение о допуске насоса к эксплуатации.

Порядок контроля вибрации вспомогательных насосов изложен в разделе 14.

6.4 Контроль работоспособности насосов

6.4.1 После выполнения среднего и капитального ремонтов и обкатки определяются эксплуатационные характеристики (зависимость напора и КПД от подачи) и параметры (вибрация и температура подшипников насоса), которые сравниваются со значениями, замеренными до вывода агрегата в ремонт, составляется заключение о качестве ремонта. Полученные характеристики являются базовыми и служат основой для оценки технического состояния насосного агрегата при дальнейшей его эксплуатации.

6.4.2 Снятие базовых характеристик проводится под руководством службы технологических режимов. Работы проводятся в соответствии с утвержденной главным инженером ОАО МН программой и методикой.

Базовые характеристики определяются на установившихся рабочих режимах нефтепровода в соответствии РД 39-0147103-342-89 [10].

6.4.3 Базовые характеристики используются для оценки технического состояния насоса при оперативных и плановых диагностических контролях.

6.4.4 Оперативный контроль осуществляется оператором, который при выявлении отклонений постоянно контролируемых параметров от установившихся (температуры подшипников и масла, давления в маслосистеме, величины вибрации, величины нагрузки электродвигателя насосного агрегата, величины осевого смещения ротора) сообщает об этом инженеру-механику НПС для анализа причин такого изменения и принятия мер по устранению неисправностей.

6.4.4.1 Контроль температуры подшипников насоса осуществляется системой автоматики НПС и дежурным оператором. Для магистральных и подпорных насосов назначаются следующие уставки по максимальной температуре подшипников:

- аварийная максимальная температура подшипников насоса (устанавливается заводом-изготовителем);

- повышенная температура подшипников насоса (устанавливается на 15 °С ниже аварийной).

При повышении температуры подшипников - более чем на 5 °С за 10 минут при установившемся режиме работы насоса, оператор НПС обязан доложить о происшедшем инженеру-механику НПС для анализа причины такого изменения (снижение давления масла или производительности маслонасоса, повышение температуры перекачиваемой нефти, неполадки системы охлаждения масла, рост вибрации подшипниковых опор) и принятия мер по устранению повышения температуры. При дальнейшем повышении температуры на 5 ° и более насосный агрегат выводится в неплановый ремонт.

Для вспомогательных насосов температура подшипников замеряется в случае появления признаков нагрева. Допустимое значение температуры подшипников вспомогательных насосов приводится в паспорте (руководстве по эксплуатации завода-изготовителя). При отсутствии таких сведений допустимое значение температуры подшипников вспомогательных насосов не должно превышать 70 °С.

6.4.4.2 При росте температуры масла проверяется система охлаждения масла согласно разделу 10.

6.4.4.3 Давление масла в маслосистеме магистральных насосных агрегатов контролируется по манометрам общего назначения с пределом измерения 0…1,6 кгс/см2 класса точности не более 1,6, установленным в насосном зале. Отбор давления производится перед подшипниками насосного агрегата (в конце масляной магистрали). Давление масла перед подшипниками насосного агрегата должно быть в пределах величины, указанной в инструкции завода-изготовителя насосного агрегата.

При снижении давления масла определяется причина неисправности и принимается решение о необходимости промывки или замены фильтра, регулировки перепускного клапана насоса или перепускного вентиля маслосистемы, осмотра системы на наличие утечек, проверки исправности маслонасосов (см. раздел 10).

6.4.4.4 Контроль вибрации осуществляется согласно разделу 14. При росте величины вибрации выполняется неплановый вибродиагностический контроль с учетом режима работы насоса (подачи и давления на входе).

6.4.4.5 Изменение нагрузки электродвигателя свидетельствует о заклинивании ротора насоса из-за попадания в проточную часть посторонних предметов, разрушении вала или подшипников.

6.4.4.6 Величина осевого смещения (сдвига) ротора для секционных магистральных и подпорных насосов типа НМ и ЦНС, на ротор которых действуют постоянные осевые усилия, должна контролироваться системой автоматики насосных агрегатов, а также визуально один раз в сутки дежурным персоналом на насосах, имеющих соответствующие указатели.

Контролируемая величина осевого смещения ротора и установка датчиков для его измерения должна соответствовать документации на конкретный тип насоса.

6.4.4.7 При срабатывании защиты насосного агрегата по аварийной утечке нефти из торцового уплотнения проверяется техническое состояние пар трения, пружин, резиновых уплотнительных колец, манжет, отсутствие между вращающимся и неподвижным кольцом механических частиц. При исправности указанных элементов промываются трубопроводы слива утечек, проверяется настройка системы автоматики на срабатывание аппаратуры по величине утечек.

Максимальная допустимая величина утечек не должна превышать паспортное значение и указывается в карте уставок защиты насосного агрегата.

6.4.4.8 Для скважинных насосов типа ЭЦВ и герметичных погружных насосов типа ГНОМ признаками неисправности являются:

- прекращение или уменьшение подачи воды более чем на 25 % от номинальной величины, указанной в паспорте насоса (руководстве по эксплуатации завода-изготовителя);

- снижение напора (давления) насоса более чем на 20 %, определенного для одной и той же подачи (для насосов типа ЭЦВ);

- увеличение силы тока электродвигателя более номинального на 10 %, определенного по контрольному амперметру. Номинальная величина силы тока приведена в паспорте насоса (руководстве по эксплуатации завода-изготовителя).

До демонтажа указанных насосов и передачи их в ремонт необходимо проконтролировать состояние скважины, заборной части агрегатов, герметичность трубопроводной обвязки.

6.4.5 Плановый диагностический контроль осуществляется с периодичностью, указанной в таблице 6.1, а также перед выводом в средний и капитальный ремонты.

Плановый диагностический контроль включает:

- контроль и анализ вибрационных параметров в соответствии с разделом 14 настоящего РД;

- контроль и анализ величины изменения температуры подшипников насоса; давления и температуры масла за период от последнего ремонта;

- определение напора, коэффициента полезного действия (КПД) насоса.

Результаты контроля

оформляются «Актом проведения диагностического контроля» (приложение М).

Если контроль выполнен перед ремонтом, то акт предоставляется вместе с другими

документами исполнителю ремонта.

По результатам планового диагностического контроля, выполненного в межремонтный период согласно срокам таблицы 6.1, принимается решение о выводе насоса в ремонт или о его дальнейшей эксплуатации.

6.5 Оценка работоспособности насоса по коэффициенту полезного действия, напору и кавитационному запасу

6.5.1 Оценка работоспособности магистральных и подпорных насосов по эксплуатационным параметрам основывается на сравнении паспортных и базовых характеристик (параметров) напора, КПД, допускаемого кавитационного запаса с фактическими эксплуатационными.

Определение напора и КПД насосного агрегата, в соответствии с РД 39-0147103-342-89 [10], производится после монтажа нового насоса, среднего и капитального ремонтов. При отклонении в сторону уменьшения напора на величину более 4 %, КПД насоса более 3 % от паспортных значений проводится разборка насоса и обследуется проточная часть корпуса и рабочего колеса. При этом выявляются следующие дефекты: зауженное горло; отклонения размеров и площади спирального отвода от величин, указанных в конструкторской документации; дефект «языка»; большая шероховатость проточной части насоса и поверхностей рабочего колеса; несоответствие размеров рабочего колеса конструктивным параметрам; несимметричное расположение колеса относительно спирального отвода; большой зазор между ободом колеса и уплотнительным кольцом или несимметричность зазора по окружности; наличие зазора между уплотнительным кольцом и корпусом насоса. Также проверяется герметичность обратного затвора в обвязке насоса.

Изменение характеристик насосного агрегата вызываются причинами, указанными в таблице 6.5.

Таблица 6.5 - Причины изменения характеристик КПД и напора насосов по подаче

|

Описание деформаций характеристик |

Возможные причины |

|

1 |

2 |

|

Напор и КПД ниже, мощность без изменения |

Грубая, некачественно обработанная поверхность межлопаточных каналов рабочего колеса и увеличенная шероховатость проточной части корпуса насоса |

|

|

Колесо установлено несимметрично относительно оси улитки (спирального отвода) насоса. Работа насоса в предкавитационном режиме |

|

Напор и мощность ниже, КПД без изменений |

Уменьшенный наружный диаметр рабочего колеса. Несоответствие чертежу отливки рабочего колеса |

|

Напор и КПД ниже, мощность выше |

Чрезмерные перетоки через уплотнения рабочего колеса вследствие большого зазора в щелевом уплотнении. |

|

|

Неравномерный по окружности зазор в щелевом уплотнении рабочего колеса. Негерметичен обратный клапан |

|

Напор и мощность выше, КПД без изменений |

Увеличенный наружный диаметр рабочего колеса |

|

Напорная характеристика более пологая, величина максимального КПД смещена в сторону больших подач |

Увеличенная площадь спирального отвода |

|

Напорная характеристика более крутая, величина максимального КПД смещена в сторону меньших подач |

Площади спирального отвода уменьшены по сравнению с расчетными |

|

Допускаемый кавитационный запас выше паспортного |

Износ входных кромок лопаток рабочего колеса. Чрезмерный износ щелевых уплотнений рабочего колеса |

По результатам обследования насос подлежит доводке с последующим повторным определением указанных характеристик и сравнением их с паспортными.

Полученные значения напора и КПД используются как базовые при дальнейшей оценке технического состояния насоса.

6.5.2 Насосные агрегаты необходимо выводить в ремонт при снижении напора насоса относительно базовых значений на 5-6 % и более для магистральных и подпорных насосов горизонтального исполнения и на 7 % - для вертикальных подпорных насосов. Величина возможного снижения КПД относительно базового значения может уточняться для конкретного типоразмера насоса на основании экономической оценки, выполненной при сравнении стоимости ремонта, при котором обеспечивается восстановление первоначального КПД, и затрат, вызванных перерасходом электроэнергии из-за снижения КПД насоса. Для насосов типа НМ эта величина составляет 2-4 % в зависимости от типоразмера (НМ 500-300, НМ 710-280 - 4 %; НМ 1250-260 - 3,5 %; НМ 2500-230 - 3 %; НМ 3600-230, НМ 5000-210, НМ 7000-210, НМ 10000-210 и подпорные горизонтальные насосы - 2 %; подпорные вертикальные насосы - 3,5 %).

6.5.3 Оценка работоспособности насоса по параметрическим критериям осуществляется как на основе данных, полученных по АСУ ТП, так и на основе контрольных испытаний с применением временно устанавливаемых образцовых средств измерения. Измеряемые параметры и средства измерения:

- напор определяется по

давлению на входе и выходе насосного агрегата и плотности нефти. Давление

замеряется штатными первичными преобразователями давления АСУ ТП или

манометрами МТИ класса точности не более 1,0, дифференциальными датчиками

давления;

- подача определяется по узлу учета, по изменению объемов в резервуарах или переносными (накладными) ультразвуковыми расходомерами;

- мощность, потребляемая насосом, определяется штатными первичными преобразователями мощности или переносными комплектами типа К-506 класса точности 0,5 с последующим учетом КПД электродвигателя. Для грубой оценки допускается определять мощность по счетчику потребляемой электроэнергии или вольтметру, амперметру и cos j;

- частота вращения ротора замеряется датчиком частоты вращения или переносным строботахометром класса точности 0,5;

- плотность, вязкость и давление насыщенных паров перекачиваемой нефти определяются в лаборатории.

Измерения параметров проводятся только при стационарном (установившемся) режиме перекачки и отсутствии перетока нефти через обратный клапан.

Контроль стационарности режима осуществляется по подаче (при возможности непосредственного измерения) или по давлению на входе и выходе НА. Колебания контролируемого параметра не должны превышать ±3 % от среднего значения в течение не менее 1 часа.

Из расчетов должны быть исключены значения текущих параметров, измеренные:

- в первые 72 часа после монтажа или ремонта насоса;

- при запуске или остановке контролируемого насосного агрегата или соседних с ним агрегатов НПС;

- при переключении измерительных линий на узлах учета нефти.

Для насосов типа НМ 1250 - НМ 10000 с постоянной частотой вращения ротора влияние вязкости перекачиваемой нефти на напорную характеристику необходимо учитывать при вязкости более 1,0×10-4 м2/с для насосов с подачей 1250-2500 м3/ч, при вязкости более 2,0×10-4 м2/с - для насосов с подачей выше 3600 м3/ч. Влияние вязкости на энергетическую характеристику (h-Q) необходимо учитывать при вязкости более 0,6×10-4 м2/с. Для насосов НМ 360 - НМ 710 влияние вязкости на напорную характеристику необходимо учитывать при вязкости более 0,7×10-4 м2/с, на КПД при вязкости более 0,4×10-4 м2/с.

Оценку текущих эксплуатационных параметров (напора, КПД) необходимо выполнять по среднеарифметическому значению не менее 3-х замеров.

Для построения любой характеристики необходимо обработать не менее 5-ти точек (режимов), чтобы полностью охватить интервал работы данного насосного агрегата.

Оценка текущих параметров и построение характеристик насосных агрегатов выполняется по РД 39-0147103-342-89 [10].

6.5.4 Определение и оценка допускаемого кавитационного запаса выполняются при снятии базовых характеристик и обязательны при:

- использовании рабочих колес в исполнении, не предусмотренном технической документацией;

- установке на входе в рабочее колесо предвключенных шнеков;

- модернизации насоса, приведшей к изменению площади проточной части насоса, конструкции рабочего колеса;

- изменении частоты вращения ротора насоса;

- уменьшения длины валов подпорных насосов типа НПВ.

Работы по определению и оценке кавитационного запаса проводятся в соответствии с ГОСТ 6134 и утвержденной главным инженером ОАО МН программой и методикой для конкретной НПС.

Полученная величина допускаемого кавитационного запаса используется при определении уставок по минимальному давлению на входе в насос, согласно приложению Ц.

6.6 Нормативы технического обслуживания и ремонта

6.6.1 Нормы трудоемкости технического обслуживания и ремонта приведены в таблице 6.6.

Таблица 6.6 - Нормы трудоемкости технического обслуживания и ремонта магистральных, подпорных и вспомогательных насосов

|

Тип насоса |

Трудоемкость, чел.-ч |

|||

|

ТО |

ТР |

СР |

КР |

|

|

1 |

2 |

3 |

4 |

5 |

|

НМ 125-550 - НМ710-280 |

4 |

38 |

85 |

120 |

|

НМ 1250-260, НМ 2500-230, НМ 3600-230 |

6 |

44 |

124 |

180 |

|

НМ 5000-210, НМ 7000-210, НМ 10000-210, 24 DVS-D |

8 |

49 |

160 |

280 |

|

НГПНА 3600-120 |

5 |

- |

130 |

190 |

|

НМ 1250-400 |

5 |

48 |

150 |

200 |

|

6Н-10х4 |

4 |

38 |

90 |

128 |

|